Сообщение на тему классификация волокон

Обновлено: 01.06.2024

Волокно — это нить животного, растительного или минерального происхождения.

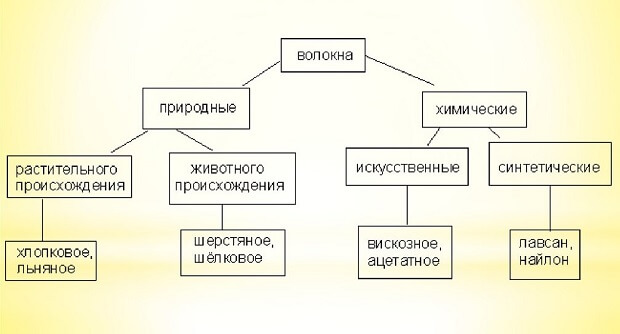

В производстве выделяют 3 вида волокна:

- Текстильное, которое делится на химическое и природное.

- Оптическое — представляющее собой оптоволоконную нить, переносящую свет внутри себя.

- Конструкционное — древесное, базальтовое, борное, карбидокремниевое, фиброволокно.

В биологии волокнами называют пищевые компоненты, не перевариваемые организмом при помощи пищеварительных ферментов. В медицине используют понятие нервных и мышечных волокон. Нервными являются отростки нейронов, покрытые глиальной оболочкой. Мышечными — основные компоненты ткани скелетной мышцы.

Свойства химических волокон

Химические волокна — это тонкие не пряденые нити, производимые из синтетических и природных органических полимеров, применяемые для изготовления текстильных материалов: трикотажных полотен, ниток, ткани, пряжи, искусственного меха, нетканых материалов.

Согласно современной классификации, химические волокна делятся на:

- искусственные — белковые, ацетилцеллюлозные, гидратцеллюлозные;

- синтетические — карбоцепные, гетероцепные.

Искусственные волокна изготавливают из природных полимеров. Сырье для синтетических получают методом синтеза — известного в химии способа, предполагающего создание сложных молекул из простых.

Примерами синтетических карбоцепных волокон являются виналон (поливинилацетатное волокно), нитрон (акриловое волокно). Примерами гетероцепных — лайкра, спандекс, капрон.

По сравнению с натуральными химические нити обладают:

- более высокой прочностью;

- улучшенной растяжимостью;

- несминаемостью.

Кроме того, они более устойчивы к длительным нагрузкам, успешнее противостоят разрыву, воздействию влаги, ультрафиолета, бактерий, грибка, не теряют заданную форму.

Технология получения, производства химических волокон

Для получения нитей исходные твердые вещества преобразуют в жидкое состояние посредством нагрева или растворения в прядильном растворе. Затем полученное жидкое вещество продавливают сквозь спинарет — решето, для которого характерна исчерченность мелкими ячейками.

Ячейки спинарета называются фильерами. Их общее количество может достигать 40 тысяч. В зависимости от разновидности спинарета, фильеры могут быть квадратными, круглыми, треугольными ромбовидными. От того, к какому типу принадлежат фильеры, зависят характеристики будущего продукта, вид его поперечного сечения под микроскопом.

На следующем этапе продавленные через решето нити затвердевают в специальных камерах под воздействием воздуха или инертного газа. На некоторых производствах для этого используют мокрую среду, когда затвердевание происходит в процессе намокания в осадительных ваннах.

Следующие этапы технологии:

- соединение нескольких тонких нитей в одно волокно;

- вытягивание — упорядочивание молекулярной структуры полимера;

- термообработка;

- текстурирование — придание объема, упругости, изогнутой формы;

- отделка.

Отделка может означать удаление загрязнений и примесей, отбеливание, окрашивание, снятие наэлектризованности, придание шелковистости, мягкости.

Для удобства хранения, перевозки и реализации волокна наматываются в паковки и сортируются по толщине, фактуре, оттенку.

Сферы применения

Применение химических нитей актуально в разных сферах производства, промышленности. Их используют для:

- выпуска бельевых, трикотажных, подкладочных тканей;

- изготовления обуви, ковров;

- обустройства фильтрационных схем;

- пошива спецодежды для взрослых;

- производства канатов, сетей, оплетки кабеля.

Из них делают лежанки для животных, укрывной материал для растений, подгузники для детей. Их используют для производства автомобильных шин, в строении летательных аппаратов — для изготовления внутренней обшивки.

В некоторых случаях для расширения свойств и функций конечного изделия к химическим волокнам добавляют природные или же используют их в качестве соединительных элементов.

Для облегчения ориентирования и поиска существуют таблицы с международными кодами обозначения. Каждый тип помечается двумя английскими буквами: к примеру, GL — стекловолокно, PA — полиамид, PL — полиэстер.

Все материалы, из которых изготавливается туристическая экипировка состоят из волокон. Волокна в свою очередь отличаются друг от друга свойствами, химическим и физическим составом, строением, что обуславливает те качества тканей, которые и позволяют нашей экипировке обладать теми свойствами, которые мы от них ожидаем в той или иной ситуации.

Самый основной признак, на основании которого делятся все волокна, а, следовательно, и ткани — это происхождение.

– натуральные волокна

К ним относят волокна природного происхождения (животные, минеральные, растительные);

– химические волокна

Главное их отличие — это то, что процесс их изготовления происходит на производстве. И в свою очередь к химическим волокнам относят:

● синтетические. Их получают в результате синтеза низкомолекулярных соединений природного происхождения (этилена, метана, фенола и других). Обязательным условием является протекание реакции полимеризации (соединение молекул мономеров в крупные молекулы полимера) или поликонденсации (процесс синтеза полимеров из полифункциональных соединений). Основным сырьем для производства синтетических волокон являются продукты переработки нефти, каменного угля или природного газа.

● искусственные. Такие волокна получают из высокомолекулярных соединений природного происхождения, которые образуются естественным путем в процессе роста волокон, например, целлюлоза, фиброин или кератин. Штапель, вискоза, ацетат, модал – это примеры таких искусственных тканей. В настоящее время эти ткани способны практически полноценно заменять натуральные ткани благодаря их отличным потребительским свойствам – материал хорошо пропускает воздух, быстро сохнет и тактильно приятны.

1. Натуральные волокна растительного происхождения

Самыми распространенными волокнами данного происхождения являются лен и хлопок. Рассмотрим подробнее особенности их обработки и процесса превращения волокон в ткани.

А. Хлопковые волокна

Это волокна на поверхности семян растения хлопчатника.

После сбора на полях, семена попадают на хлопкоочистительные заводы, где их чистят от сорных примесей, а затем отделяют сами волокна от семян, прессуют и упаковывают.

Само волокно хлопка — это трубочка с каналом внутри. Причем волокно несколько раз перекручивается вокруг своей оси.

Для хлопковой ткани характерна:

– теплостойкость (устойчивость к высоким температурам до 140 градусов);

– гигроскопичность около 20%, что является средним показателем;

– небольшая доля упругой деформации, из-за чего изделия их хлопка довольно сильно мнутся;

– высокая устойчивость к воздействию щелочей;

– стойкость к истиранию.

К хлопчатобумажным тканям относятся тафта, сатин, бязь, поплин, ситец, толстая байка, тонкий батист, шифон, джинса. Из этой ткани часто делают подкладки для спальных мешков и вкладыши в них, летние костюмы для охоты и рыбалки и много других изделий, используемых на активном отдыхе.

Б. Льняные волокна

Источником этого волокна служат стебли льна.

Сначала их замачивают для того, чтобы микроорганизмы, появившиеся в результате этого процесса, начали разрушать ткань стеблей и разъединять лубяные пучки. Затем эти размокшие стебли мнут, трепят, чешут (да, такая терминология, пришедшая к нам с давних еще времен) и получают техническое волокно.

Чем характеризуются льняные ткани:

– высокая степень гигроскопичности;

– сильно мнутся. Поэтому чаще всего к льняной ткани добавляют волокна полиэстера.

2. Натуральные волокна животного происхождения

К ним мы относим шерсть и шелк.

А. Шерстяные волокна

Шерсть представляет собой волосяной покров животных. В основном используют шерсть овец (95%), верблюдов, лам, альпак, коз.

Но прежде чем из шерсти можно будет изготавливать ткань, ее подвергают длительной очистке, сортировке, мойке, сушке и лишь потом отправляют на текстильное производство. Овечья шерсть состоит из четырех типов волокон:

– пух. Он представляет собой очень тонкое, мягкое, прочное волокно.

– переходный волос. Это более толстое волокно по сравнению с пухом.

– ость. Волокна такого типа шерсти грубые и жесткие.

– мертвый волос. Из-за того, что эти волокна порыты пластинчатыми чешуйками, они становятся толстыми, прямыми и грубыми.

Такая ткань, например, как сукно, используемая в производстве верхней одежды для охоты, получается благодаря свойству шерстяной ткани – свойлачиванию. Кроме этого, она обладает очень низкой теплопроводностью, что обеспечивает ее популярность в производстве зимней экипировки.

Б. Шелковые волокна

Это длинные, тончайшие нити, которые выделяют гусеницы бабочки шелкопряда для создания кокона. Шелковые нити легкие, прочные — прочность их равна крепости стальной проволоки одинакового диаметра. Шелк гигроскопичен и быстро сохнет.

В туристической экипировке шелковые ткани используют, например, в некоторых вкладышах в спальные мешки (лайнеры).

3. Химические волокна

Их производство можно разделить на несколько основных этапов:

● получение сырья в процессе химических реакций и их первичную обработку;

● приготовление прядильной массы (это может быть расплав или раствор);

● формирование нитей с нужными физическими свойствами (извитость, диаметр, длина, наличие полостей и др);

● отделка волокон и их текстильная переработка в ткань.

Итак, химические волокна делятся на искусственные и синтетические.

Искусственные волокна

А. Вискозное волокно

Оно ценится в текстильной промышленности помимо своих эстетических характеристик еще и высокой гигроскопичностью — около 40%, мягкостью и ощущением прохлады от ткани даже в жару. Это первое искусственное волокно, которое человек получил на производстве. Эти волокна получаются из щелочного раствора ксантогената — химической вытяжки, полученной из натуральной целлюлозы.

Б. Волокно модал

Оно так же относится к вискозным волокнам, но отличается высокими требованиям к экологической безопасности производства, при его выработке не применяется хлор и другие вредные примеси. Изготавливается он из целлюлозы бука или эвкалипта. Он относится к синтетическим тканям, так как изготовлен химическим способом, но природа его натуральна. В итоге получилось волокно прочнее чем вискоза, с очень высокой гигроскопичностью (в полтора раза выше чем у хлопка). Ткани с добавлением модала очень мягкие, тактильно приятные, эластичные и не теряют своих свойств даже после многократных стирок — моющее вещество просто не может задерживаться на волокнах, так как они очень гладкие. Особенностью добавления модала при пошиве туристической экипировки является то, что вещи получаются довольно дорогими. Модал используют при изготовлении одежды для активного спорта, термобелья, трекинговых носков.

В. Бамбуковое волокно

Оно так же представляет из себя волокно целлюлозы, которое восстановлено на химическом производстве. Изготавливается оно из мякоти бамбука. По своим свойствам бамбуковое волокно близко к вискозе, но имеет свои особенности, которые заключаются в том, что в нем содержится особое антибактериальное вещество, которое останавливает рост бактерий и это свойство сохраняется даже после многократных стирок.

Поэтому данное волокно очень ценится в производстве нательного белья, термобелья, носков, где борьба с бактериальной флорой особо важно.

Г. Волокно лиоцелл

Изначальным сырьем для изготовления этих волокон служит целлюлоза из эвкалипта. Лиоцелл относят к новейшему поколению синтетических волокон и считается, что он легко может составить серьезную конкуренцию волокнам натурального происхождения благодаря своим свойствам — хорошая гигроскопичность, способность пропускать воздух, высокая прочность, не сильная сминаемость, износостойкость. Лиоцелл широко используется в изготовлении одежды, его добавляют в состав смесовых тканей, улучшая их пользовательские характеристики.

Синтетические волокна

А. Полиамидные волокна

Производятся они из бензола и фенола — продуктов переработки нефти или каменного угля. Наиболее распространенными нитями, используемыми в производстве туристической экипировки, являются капрон, таслан, нейлон.

К основным положительным свойствам таких волокон относятся:

● высокая прочности при растяжении;

● стойкость к химически агрессивным веществам;

● материал не горит, а лишь плавится;

● очень быстро сохнет.

А из недостатков можно выделить:

● образование статического электричества;

● низкую светостойкость и теплостойкость. При температуре выше 40 градусов ткань может начать заламываться.

Данные полиамидные волокна могут и полностью составлять ткань, а могут использоваться в составе других тканей, улучшая их свойства.

Б. Полиэфирные волокна

Они имеют полностью химическое происхождение, их вырабатывают из продуктов переработки нефти. Могут быть частью в сложносоставных тканях, либо полностью самостоятельным материалом.

Волокна отличаются высокой упругостью, низкой гигроскопичностью, хорошо сохраняют форму и имеют малую усадку, что делает ткань удобной в эксплуатации и уходе. В отличие от полиамидных волокон, полиэфирные разрушаются при воздействии на них кислот и щелочей. Так же этот материал довольно сильно электризуется и в чистом виде довольно жесткий. Последнее качество, хоть вроде и не положительное, но придает смесовым тканям в соседстве с хлопком, шерстью, вискозой дополнительную прочность.

В. Полиакрилнитрильные волокна

К недостаткам такой ткани стоит отнести:

● недостаточная прочность по сравнению с полиэфирными материалами;

● впитывает жиры, образуя пятна, которые трудно вывести.

Достоинств у полиакрилнитрильных волокон больше:

● не разрушается от УФ-излучения;

● термостойкий, не деформируется и не теряет свойств до температуры 130 градусов;

● отличные теплоизолирующие свойства;

● инертен к агрессивным химическим веществам;

● хорошо держит форму.

Часто полиакрилнитрильные нити можно увидеть в составе зимней одежды – свитеров, шапок, шарфов, теплого термобелья.

Г. Полиуретановые волокна

Полотно из полиуретановых волокон получается очень прочным и эластичным. При этом оно водонепроницаемо, но отлично пропускает воздух. Примерами полиуретановых нитей может служить — лайкра, спандекс, эластан и другие.

Данные волокна обладают рядом положительных свойств:

● морозоустойчив, не теряет свои потребительские свойства до температуры -30 градусов;

● не пропускает воду;

● очень эластичен и быстро восстанавливает свою форму;

● через микропоры воздух свободно циркулирует и получается хороший воздухообмен;

● высокая прочность и износостойкость.

Среди минусов отметим:

● ультрафиолет разрушает структуру ткани, уменьшая ее прочность

● не устойчив к агрессивным химическим веществам, например, не выдерживает контакт с хлором.

Д. Полиолефиновые волокна

Большая группа синтетических волокон, к которым относятся полиэтиленовые и полипропиленовые волокна, играющие значительную роль в изготовлении туристической экипировки и снаряжения.

Раньше эти материалы использовали практически только для технических нужд, затем, после того, как было обнаружено что полиолефиновые волокна гидрофобны, то есть отталкивают воду, сфера применения значительно выросло. Из них стали изготавливать палатки, тенты, непромокаемую одежду для активного отдыха, добавлять в состав материала для пошива термобелья, трекинговых носков.

Ткани, в которые входят полипропиленовые волокна очень прочные, износостойкие, не подвержены воздействию микроорганизмом и плесени. Однако такие материалы неустойчивы к высоким температурам, нежелательна их эксплуатация и стирка при температуре выше 40 градусов.

Мы с вами разобрали основные группы волокон, из которых изготавливаются практически все современные ткани. Зная характеристики базовых нитей, мы всегда, даже не читая описание конкретной ткани, сможем понять для чего она, какими свойствами обладает, как за ней ухаживать и как ее эксплуатировать.

Волокна – природные или искусственные высокомолекулярные вещества, отличающиеся от других полимеров более высокой степенью упорядоченности молекул и, как следствие, особыми физическими свойствами, позволяющими использовать их для получения нитей.

Искусственные волокна – продукты химическое переработки высокомолекулярных природных веществ (целлюлозы, природного каучука, белков).

Синтетические волокна – вырабатываемые из синтетических полимеров (полиамидного, полиэфирного, полиакрилонитрильного и поливинилхлоридного волокон).

Получение волокон.

К натуральным волокнам относят волокна природного (растительного, животного, минерального) происхождения: хлопок, лен, шерсть и шелк. К химическим волокнам – волокна, изготовленные в заводских условиях. При этом химические волокна подразделяются на искусственные и синтетические.

Искусственные волокна получают из природных высокомолекулярных соединений, которые образуются в процессе развития и роста волокон (целлюлоза, фиброин, кератин). К тканям из искусственных волокон относятся: ацетат, вискоза, штапель, модаль. Эти ткани прекрасно пропускают воздух, очень долго остаются сухими и приятны на ощупь. Сегодня все эти ткани активно используются производителями чулочно-носочной продукции, а, благодаря новейшим технологиям, способны заменять натуральные.

Синтетические волокна получают путем синтеза из природных низкомолекулярных соединений (фенола, этилена, ацетилена, метана и др.) в результате реакции полимеризации или поликонденсации в основном из продуктов переработки нефти, каменного угля и природные газов.

ЛАВСАН

Лавсан (полиэтилентерефталат) - представитель полиэфиров:

Получают реакцией поликонденсации терефталевой кислоты и этиленгликоля:

полимер-смола

Полимер пропускают через фильеры – макромолекулы вытягиваются, усиливается их ориентация:

Формование прочных волокон на основе лавсана осуществляется из расплава с последующей вытяжкой нитей при 80-120 °С.

Лавсан является линейным жесткоцепным полимером. Наличие регулярно расположенных в цепи макромолекулы полярных сложноэфирных групп

-О-СО- приводит к усилению межмолекулярных взаимодействий, придавая полимеру жесткость и высокую механическую прочность. К его достоинствам относятся также устойчивость к действию повышенных температур, света и окислителей.

Достоинства:

- Прочность, износостойкость

- Свето и термостойкость

- Хороший диэлектрик

- Устойчив к действию растворов кислот и щелочей средней концентрации

- Высокая термостойкость (-70˚ до + 170˚)

Недостатки:

1. Негигроскопичен (для производства одежды используют в смеси с другими волокнами)

Применяется лавсан в производстве:

- волокон и нитей для изготовления трикотажа и тканей различных типов (тафта, жоржет, креп, пике, твид, атлас, кружево, тюль, плащевые и зонтичные полотна и т.п.);

- пленок, бутылей, упаковочного материала, контейнеров и др.;

- транспортёрных лент, приводных ремней, канатов, парусов, рыболовных сетей и тралов, бензо- и нефтестойких шлангов, электроизоляционных и фильтровальных материалов, щёток, застёжек "молния", струн ракеток и т.п.;

- хирургических нитей и материалов для имплантации в сердечно-сосудистой системе (эндопротезы клапанов сердца и кровеносных сосудов), эндопротезирования связок и сухожилий.

КАПРОН

Капрон[-NH-(CH2)5-CO-]n – представитель полиамидов.

В промышленности его получают путем полимеризации производного

ε-аминокапроновой кислоты – капролактама.

ε-аминокапроновая кислота

Процесс ведется в присутствии воды, играющей роль активатора, при температуре 240-270° С и давлении 15-20 кгс/см 2 в атмосфере азота.

Достоинства:

- Благодаря сильному межмолекулярному взаимодействию, обусловленному водородными связями между группами –CO-NH-, полиамиды представляют собой труднорастворимые высокоплавкие полимеры с температурой плавления 180-250°С.

- Устойчивость к истиранию и деформации

- Не впитывает влагу, поэтому не теряет прочности во влажном состоянии

- Термоплатичен

Недостатки:

1. Малоустойчив к действию кислот

2. Малая теплостойкость тканей (нельзя гладить горячим утюгом)

Применение:

Что входит в перечень работ по подготовке дома к зиме: При подготовке дома к зиме проводят следующие мероприятия.

Основу всех материалов и тканей составляю волокна. Друг от друга волокна отличаются по химическому составу, строению и свойствам. В основу существующей классификации текстильных волокон положено два основных признака – способ их получения (происхождение) и химический состав, так как именно они определяют основные физико-механические и химические свойства не только самих волокон, но и изделий, полученных из них.

Классификация волокон

С учетом классификационных признаков волокна делятся на:

К натуральным волокнамотносят волокна природного (растительного, животного, минерального) происхождения: хлопок, лен, шерсть и шелк К химическим волокнам – волокна,изготовленные в заводских условиях. При этом химические волокна подразделяются на искусственныеи >синтетические.

Искусственные волокна получают из природных высокомолекулярных соединений, которые образуются в процессе развития и роста волокон (целлюлоза, фиброин, кератин). К тканям из искусственных волокон относятся: ацетат, вискоза, штапель, модаль. Эти ткани прекрасно пропускают воздух, очень долго остаются сухими и приятны на ощупь. Сегодня все эти ткани активно используются производителями белья, а, благодаря новейшим технологиям, способны заменять натуральные.

Синтетические волокна получают путем синтеза из природных низкомолекулярных соединений (фенола, этилена, ацетилена, метана и др.) в результате реакции полимеризации или поликонденсации в основном из продуктов переработки нефти, каменного угля и природные газов.

Натуральные волокна растительного происхождения

Хлопок

Хлопком называют волокна, растущие на поверхности семян однолетних растений хлопчатника. Он является основным видом сырья текстильной промышленности. Собранный с полей хлопок-сырец (семена хлопчатника, покрытые волокнами) поступает на хлопкоочистительные заводы. Здесь происходит его первичная обработка, которая включает в себя следующие процессы: очистку хлопка-сырца от посторонних сорных примесей (от частиц стеблей, коробочек, камней и др.), а также отделение волокна от семян (джинирование), прессование волокон хлопка в кипы и их упаковку. В кипах хлопок поступает на дальнейшую переработку на хлопкопрядильные фабрики.

Хлопковое волокно представляет собой тонкостенную трубочку с каналом внутри. Волокно несколько скручено вокруг своей оси. Поперечный срез его имеет весьма разнообразную форму и зависит от зрелости волокна.

Лняное волокно

Льняное волокно получают из стебля травянистого растения – льна. Для получения волокна стебли льна замачивают с целью разъединения лубяных пучков друг от друга и от соседних тканей стебля путем разрушения пектиновых (клеящих) веществ микроорганизмами, развивающимися при намокании стебля, а затем мнут для размягчения древесной части стебля. В результате такой обработки получают лен-сырец, или мятый лен, который подвергают трепанию и чесанию, после чего получают техническое льняное волокно (трепаный лен).

Элементарное волокно льна имеет слоистое строение, что является результатом постепенного отложения целлюлозы на стенках волокна, с узким каналом посередине и поперечными сдвигами по длине волокна, которые получаются в процессе образования и роста волокна, а также в процессе механических воздействий при первичной обработке льна. В поперечном сечении элементарное волокно льна имеет пяти- и шестиугольную форму с закругленными углами.

Натуральные волокна животного происхождения

Шерсть

Шерстью называют волосяной покров овец, коз, верблюдов и других животных. Основную массу шерсти (94-96%) для предприятий текстильной промышленности поставляет овцеводство.

Шелком называют тонкие длинные нити, вырабатываемые шелкоотделительными железами шелковичного червя (шелкопряда) и наматываемые им на кокон. Коконная нить представляет собой две элементарные нити (шелковины), склеенные серицином – природным клеящим веществом, вырабатываемым шелкопрядом. Особенно чувствителен шелк к действию ультрафиолетовых лучей, поэтому срок службы изделий из натурального шелка при солнечном освещении резко уменьшается. Натуральный шелк широко используется при выработке плательных тканей и штучных изделий (головных платков, косынок и шарфов), швейных ниток.

Производство химических волокон и нитей включает в себя несколько основных этапов:

- получение сырья и его предварительную обработку - приготовление прядильного раствора и расплава - формование нитей и волокон- их отделку и текстильную переработку.

При производстве искусственных и некоторых видов синтетических волокон (полиакрилонитрильных, поливинилспиртовых и поливинилхлоридных) применяют прядильный раствор, при производстве полиамидных, полиэфирных, полиолефиновых и стеклянных волокон – прядильный расплав.

При формовании нитей прядильный раствор или расплав равномерно подается и продавливается через фильеры – мельчайшие отверстия в рабочих органах прядильных машин.

Струйки, вытекающие из фильер, затвердевают, образуя нити, которые затем наматываются на приемные устройства. При получении нити из расплава их затвердевание происходит в камерах, где они охлаждаются потоком инертного газа или воздуха. При получении нитей из растворов их затвердевание может происходить в сухой среде в потоке горячего воздуха (этот способ формования называется сухим), или в мокрой среде в осадительной ванне (такой способ называется мокрым). Фильеры могут быть различной формы (круглые, квадратные, в виде треугольников) и размеров. При производстве волокон в фильере может быть до 40 000 отверстий, а при получении комплексных нитей – от 12 до 50 отверстий.

Сформованные из одной фильеры нити соединяются в комплексные и подвергаются вытягиванию и термообработке. В результате этого нити становятся более прочными благодаря лучшей ориентации их макромолекул вдоль оси, но менее растяжимыми вследствие большей распрямленности их макромолекул. Поэтому после вытягивания нити подвергаются термофиксации, где молекулы приобретают более изогнутую форму при сохранении их ориентации.

Отделка нитей проводится с целью удаления с их поверхности посторонних примесей и загрязнений и придания им некоторых свойств (белизны, мягкости, шелковистости, снятия электризуемости).

После отделки нити перематываются в паковки и сортируются.

Искусственные волокна

Вискозные волокна – это волокна из щелочного раствора ксантогената. По своему строению вискозное волокно неравномерно: внешняя его оболочка имеет лучшую ориентацию макромолекул, чем внутренняя, где они располагаются хаотически. Вискозное волокно представляет собой цилиндр с продольными штрихами, образующимися при неравномерном затвердевании прядильного раствора.

Вискозное волокно обладает хорошей гигроскопичностью (35-40%), светостойкостью и мягкостью. Вискозное волокно применяется при производстве тканей для одежды, бельевого и верхнего трикотажа, как в чистом виде, так и в смеси с другими волокнами и нитями.

Полинозное волокно – это модифицированное вискозное волокно. По свойствам оно приближается к хлопку. Полинозное волокно отличается однородной структурой поперечного сечения, имеет большую, чем вискозное волокно прочность. Волокно обладает повышенной упругостью. Область использования его аналогична вискозному.

Ацетатное и триацетатное волокна по своему строению аналогичны вискозному, но имеют более крупные бороздки вдоль волокна. Прочность ацетатного волокна ниже вискозного. Указанные волокна достаточно упругие, отличаются устойчивостью к действию микроорганизмов, светостойкие, обладают диэлектрическими свойствами. Область их использования аналогична области использования вискозного волокна.

Синтетические волокна

Полиамидные волокна – капрон, анид, энант – наиболее широко распространены. Исходным сырьем для него являются продукты переработки каменного yгля или нефти – бензол и фенол. Волокна имеют цилиндрическую форму, поперечное сечение их зависит от формы отверстия фильеры, через которое продавливаются полимеры. Полиамидные волокна отличаются высокой прочностью при растяжении, стойки к истиранию, многократному изгибу, обладают высокой химической стойкостью, морозоустойчивостью, устойчивостью к действию микроорганизмов. Основными их недостатками являются низкая гигроскопичность и светостойкость, высокая электризуемость и малая термостойкость. В результате быстрого “старения” они на свету желтеют, становятся ломкими и жесткими. Полиамидные волокна и нити широко используются при выработке чулочно-носочных и трикотажных изделий, швейных ниток, галантерейных изделий (тесьмы, ленты), кружев, канатов, рыболовных сетей, конвейерных лент, корда, тканей технического назначения, а также при выработке тканей бытового назначения в смеси с другими волокнами и нитями.

Полиэфирное волокно – лавсан, вырабатываются из продуктов переработки нефти. В поперечном сечении лавсан имеет форму круга. Одним из отличительных свойств лавсана является его высокая упругость, при удлинении до 8% деформации полностью обратимы. В отличие от капрона лавсан разрушается при действии на него кислот и щелочей, гигроскопичность его ниже, чем капрона (0,4 %), поэтому для выработки тканей бытового назначения лавсан в чистом виде не применяется. Волокно является термостойким, обладает низкой теплопроводностью и большой упругостью, что позволяет получать из него изделия, хорошо сохраняющие форму; имеют малую усадку. Недостатками волокна являются его повышенная жесткость, способность к образованию пиллинга на поверхности изделий и сильная электризуемость.

Лавсан широко применяется при выработке тканей бытового назначения в смеси с шерстью, хлопком, льном и вискозным волокном, что придает изделиям повышенную стойкость к истиранию и упругость. Он также с успехом применяется при производстве нетканых полотен, швейных ниток, гардинно-тюлевых изделий, технических тканей и корда. Кроме того, волокно используется в медицине для изготовления хирургических нитей и кровеносных сосудов.

Полиакрилонитрильное волокно– нитрон. Полиакрилонитрильные волокна вырабатываются из акрилонитрила – продукта переработки каменного угля, нефти или газа. Акрилонитрил полимеризацией превращается в полиакрилонитрил, из раствора которого формуется волокно. Затем волокна вытягивают, промывают, замасливают, гофрируют и сушат. Волокна вырабатываются в виде длинных нитей и штапеля. По внешнему виду и на ощупь длинные волокна похожи на натуральный шелк, а штапельные – на натуральную шерсть. Изделия из этого волокна после стирки полностью сохраняют форму, не требуют глажения. Волокно нитрон обладает рядом ценных свойств: по теплозащитным свойствам оно превосходит шерсть, имеет низкую гигроскопичность (1,5%), мягче и шелковистее капрона и лавсана, стойко к действию минеральных кислот, щелочей, органических растворителей, бактерий, плесени, моли, ядерным излучениям. По стойкости к истиранию нитрон уступает полиамидным и полиэфирным волокнам. Используется нитрон при производстве верхнего трикотажа, плательных тканей, а также меха на трикотажной и тканевой основе, ковровых изделий, одеял и тканей технического назначения.

Полиуретановое волокно – спандекс. Волокно, обладающее низкой гигроскопичностью. Особенностью всех полиуретановых волокон является их высокая эластичность – разрывное удлинение их достигает 800%, доля упругой и эластичной деформации – 92-98%. Именно эта особенность и определяет область их использования. Спандекс применяется в основном при изготовлении эластичных изделий. С использованием этого волокна вырабатывают ткани и трикотажные полотна для предметов женского туалета, спортивной одежды, а также чулочно-носочные изделия.

В разных странах синтетические волокна носят различные названия. В таблице приведено соответствие названий некоторых волокон для отдельных стран.

Поливинилхлоридные, поливинилспиртовые и полиолефиновые волокна

Поливинилхлоридные (хлорин), поливинилспиртовые (винол, летилан) и полиолефиновые (полиэтилен, пoлипропилен) синтетические волокна для изготовления одежных тканей используются в незначительных количествах. Из них изготовляют плащевые и декоративные ткани, ворс искусственного меха, ковров, лечебное белье.

Читайте также: