Сообщение на тему газификация угля

Обновлено: 05.07.2024

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

по теме “Газтфикацияуглей”Выполнил учащийся

10 класса В

Козлов МаксимЛицей №1

1998 г.

В связи со сложной экологической ситуацией современная технология ищет новых

решений химических, энергетических проблем, проблем добычи природных ископаемых.

Одним из таких технологических решений является широкомасштабная газификация

твердого топлива. Почему именно твердого топлива, если в современных

промышленности и энергетике господствующее положение занимают нефть и природный

газ. Научные прогнозы показывают, что мировая добыча нефти и природного газа

достигнет своего максимума через 20 - 30 лет, а затем начнется неизбежное, в

глобальном масштабе, снижение их добычи. Заметим кстати, что в США эта

закономерность уже действует. Так, добыча природного газа в США в 1975 г.

Составляла 558 млрд. м3, а в 1986 г. снизилась до 473 млрд. м3.Расчёты, проведённые

учёными разных стран, показывают, что реальных запасов нефти на Земле хватит

на 40 - 50 лет, природного газа - на 30 - 40 лет, запасов же угля хватит на 200 - 250 лет.

Эти прогнозные оценки исходят из экономически извлекаемых запасов угля, на самом

деле их значительно больше. Прогнозные запасы угля, доступного к разработке,

оцениваются в 2,5 -3 трлн. тонн. Если исходить из современной ежегодной мировой

добычи угля (примерно 3 млрд. тонн), то его хватит на 1000 лет, а если учитывать

развитие техники добычи горючих ископаемых, например подземную газификацию, то

даже при увеличении добычи угля до 6 млрд. тонн в год этих запасов хватит более чем на

500 лет. А ведь не исключено открытие новых залежей угля. Эти цифры находятся в

полном соответствии с заключениями исследователей, считающих, что геологические

запасы угля составляют 90 - 97 % от общих ресурсов горючих ископаемых планеты, на

долю же нефти и газа приходится лишь 3 - 10 %.В России запасы угля составляют 90 % от

запасов всего органического топлива страны и 53% от мировых запасов угля, т.е. они

практически неисчерпаемы. Вот почему задачи роста добычи и переработки твёрдого

топлива в нашей стране приобретают исключительное народнохозяйственное значение.

В чем же суть наиболее широкомасштабных и экологически приемлемых методов

переработки твёрдых горючих ископаемых.

Сжигание и газификация твердого топлива

Когда в промышленных печах или в топках тепловых электростанций сжигают нефть, природный газ или твёрдое топливо, получают горячий дымовой газ. Высокий тепловой потенциал этого газа необходимо использовать сразу, например для нагрева воды с целью получения пара, для нагрева металла или для других тепловых процессов. Полученный горячий газ невозможно хранить или передавать на большие расстояния - он остынет . Этот газ , после использования его теплового потенциала , выбрасывают через дымовые трубы в окружающую среду .

Когда газифицируют уголь, получают горючий газ, который можно хранить, транспортировать на большие расстояния. Этот газ легко очистить от таких вредных примесей, как соединения серы, он может быть использован не только как горючее, но и как химическое сырьё для разнообразных синтезов в зависимости от используемых

Однако уже в 1960-е годы природный газ и нефть существенно потеснили уголь, и углегазовая промышленность была разрушена в считанные годы. Отрезвление от наступившей эйфории пришло во время первого нефтяного кризиса начала 70-х годов XX века. Тогда с целью укрепления энергетической независимости в США была принята амбициозная программа с многомиллиардным бюджетом по развитию нового поколения угольных технологий. За ними последовали и многие другие страны. Но последующее снижение цен на нефть ослабило остроту ситуации, и эти работы были отодвинуты на второй план. Однако первый кризис дал серьезный толчок развитию новых технологий газификации, и некоторые из них удалось даже реализовать в промышленном масштабе.

Несмотря на глобальное лидерство нефти и газа как первичных источников энергии, уголь по-прежнему занимает очень прочные позиции. В XXI веке роль угля в энергетическом балансе большинства стран будет возрастать. Это обусловлено как ростом издержек на добычу нефти и газа, так и неизбежной перспективой их исчерпания в текущем столетии. Запасы угля на порядок и более превышают запасы нефти и газа, и на 3-е тысячелетие угля в мире точно хватит.

Что касается ядерной энергии, то здесь ожидания оказались чрезмерно завышенными: атомные электростанции не внесли существенного вклада в мировую энергетику, а работы по управляемому термоядерному синтезу до сих пор не вышли из экспериментальной стадии. Поэтому на безграничные энергетические ресурсы пока рассчитывать не приходится. Сегодня доля угля в мировом топливно-энергетическом балансе составляет около 23%. При этом 38% электрической энергии и 70% стали производятся на основе угля. По прогнозам Международного энергетического агентства прирост потребления угля за период 2000-2020 гг. должен составить 40-45%.

Очевидно, что сегодняшний взлет цен на нефть в большей мере вызван политическими и спекулятивными причинами, чем дефицитом этого сырья. И, скорее всего, через какое-то время нефть опять подешевеет. Но многие потребители уже не хотят ждать очередного кризиса, который поставит их на грань банкротства. Они начинают формировать свои корпоративные или региональные программы энергоснабжения, ориентированные на локальные источники энергии, чтобы ослабить зависимость от конъюнктуры мирового энергетического рынка. И, естественно, их взоры в первую очередь обращаются к газификации угля как к альтернативному источнику газа для энергетики, металлургии и химической промышленности. Но эта альтернатива имеет два главных недостатка по сравнению с нефтегазовыми технологиями: более высокая капиталоемкость основных процессов и значительные затраты на очистку газа от вредных примесей. Хотя при сравнении с традиционными технологиями сжигания угля есть и целый ряд преимуществ: очистка газа перед сжиганием дешевле, чем очистка дымовых выбросов угольных электростанций. При сжигании угольного газа радикально снижаются выбросы оксидов азота, и может быть эффективно реализован комбинированный парогазовый цикл производства энергии. Много вопросов к угольным технологиям возникает и в свете принятия Киотского протокола об ограничении выбросов углекислого газа.

О новой российской технологии газификации угля и ее перспективах развития

Характерным примером из новой истории газификации угля может служить изобретение российских специалистов - авторов данной статьи. В центре Сибири находится Канско-Ачин-ский бассейн с необозримыми запасами дешевого бурого угля. В начале 1990-х гг. в институте КАТЭКНИИуголь, который занимался проблемой

переработки этого угля, был разработан новый процесс газификации. Он относится к классу слоевых автотермических технологий. Это направление, которое берет свое начало от исторически первого способа газификации угля, достигло самого высокого уровня развития в промышленных технологиях в Германии. На протяжении многих десятилетий тысячи специалистов в разных странах неустанно совершенствовали этот процесс и, казалось, что здесь уже не может быть места новым решениям. Однако в процессе детального исследования слоевой газификации угля на компьютерной модели удалось выявить новый эффект. При определенных технологических параметрах в слое угля с так называемым обратным дутьем формируется фронт неполной конверсии угля, движущийся навстречу воздушному потоку. Процесс был воспроизведен на экспериментальной установке.

Как оказалось, он обладает целым рядом преимуществ по сравнению с классической технологией. Прежде всего, производимый газ абсолютно не содержит конденсируемых продуктов пиролиза угля, потому что они сгорают в потоке воздуха сразу же после выхода из угля, а продукты сгорания вступают в реагирование с раскаленным коксом и превращаются в газ, который (кроме азота, поступающего с воздухом) состоит в основном из водорода и оксида углерода (Н2+СО). Отмывка газа от смол в классической технологии и последующая их утилизация - одна из главнейших проблем слоевой газификации. В том числе она связана с громоздкими сооружениями для переработки больших объемов воды, загрязненной фенолами и канцерогенными органическими соединениями. Характерным признаком такой технологии является специфический запах летучих веществ, которые пронизывают весь завод. Они депрессивно воздействуют на окружающую экосистему (вода, воздух, растительность) и, конечно, в первую очередь, на здоровье персонала. В новой технологии эта проблема полностью устранена - в производимом газе нет даже следов угольных смол. И это радикально удешевляет промышленное производство.

После прохождения через слой угля фронта термических превращений (термической волны) в газификаторе остается высокопористый твердый продукт. В зависимости от сорта исходного угля и выбранных технологических параметров процесса он может представлять собой активированный углерод или среднетемпературный кокс металлургического назначения. Как известно, активированный углерод является незаменимым веществом для адсорбции очень широкого спектра загрязняющих веществ. Его применяют для очистки самых разнообразных газовых выбросов. В России этот продукт сертифицирован также для очистки загрязненной воды до питье-

вого качества. А кокс является универсальным технологическим топливом для многочисленных металлургических технологий и эффективным углеродным восстановителем для электротермических производств (например, получение ферросплавов, кремния, фосфора), где требуется высокая реакционная способность и большое электрическое сопротивление.

А исследователи продолжают открывать все новые особенности этой уникальной технологии. Так выяснилось, что с помощью нестационарных воздействий на управляющие параметры скорость процесса можно увеличить в несколько раз. Почти такого же результата можно добиться, изменяя традиционное для слоевой газификации аппаратурное оформление процесса. Эти усовершенствования существенно снизят капитальные затраты при строительстве новых заводов.

Несколько подробнее следует остановиться на перспективах использования получаемого газа. В настоящее время на красноярском заводе реализована простейшая схема - газ сжигается в двух бойлерах для получения горячей воды, которая подается в муниципальную тепловую сеть. Интересно заметить, что муниципалитет разрешил эксплуатацию завода в одном из центральных районов города, население которого приближается к миллиону человек. Дело в том, что по заключению государственной природоохранной службы, основанному на инструментальных замерах, дымовые выбросы газовых бойлеров по всем показателям существенно чище, чем у традиционной угольной котельной. Суммарные удельные выбросы NOx, SOx, CO и пыли составляют 0,3 кг/Гкал, что в 25-30 раз ниже, чем у угольной котельной или ТЭЦ, ниже действующих нормативов и на два порядка ниже, чем в коксохимическом производстве. Кстати, если еще раз вспомнить об усилении борьбы с выбросами диоксида углерода, то в данной комбинированной схеме производства полукокса и тепловой энергии выбросы диоксида углерода на единицу продукции, по крайней мере, на 15% ниже, чем при использовании традиционных технологий раздельного производства кокса и тепловой энергии.

Однако простое сжигание газа для получения тепла - не самый лучший вариант его использования. Газ можно также использовать как технологическое топливо в процессах сушки и обжига различных материалов, например, извести, кирпича и т.п.

Условно выделим два направления потенциального применения газа - энергетическое и химическое. Для первого наиболее эффективным является производство электроэнергии и тепла по парогазовому циклу (рис. 2). В этом случае газ сжигается в газовой турбине, а тепло продуктов сгорания используется для получения пара, который вращает паровую турбину. КПД производства электроэнергии по такой схеме, как минимум, в 1,5 раза выше, чем на традиционных электростанциях с паровым циклом, и уже сегодня превышает 50%. Это решение заложено в проект комбината по переработке каменного угля, который предполагается разместить в Кузбассе.

Различные варианты использования газа как технологического сырья просто не поддаются обзору. Укрупненно можно выделить три потенциальных сферы его применения.

1. Использование основных компонентов (Н2+СО) как сырья для широкого спектра процессов химического синтеза, которые уже освоены промышленностью. Здесь, прежде всего, следует выделить производство метанола и особенно диметилового эфира, как перспективной альтернативы нефтяному дизельному топливу.

2. Второе направление связано с выделением водорода (его содержание в продуктовом газе составляет 20-25%). Это - универсальный продукт, потребление которого радикально возрастет уже в ближайшем будущем. Сфера его применения чрезвычайно обширна: от топлива для водородной энергетики до питательного субстрата для бактерий при производстве синтетических кормов для животноводства и био-разрушаемых полимеров, которые должны прийти на смену традиционному полиэтилену и полипропилену. Очень важно отметить, что в настоящее время промышленное внедрение всех перечисленных технологий сдерживается только высокой ценой водорода.

3. Использование газа как восстановителя в металлургических процессах прямого восстановления железа и других металлов.

Необходимо заметить, что ориентация на производство газа химического назначения требует изменения параметров процесса по сравнению с вариантом производства энергетического газа. И это допускает новая технология. Действующий в Красноярске завод управляется автоматизированной системой. Очень важно, что технология имеет очень простое и надежное аппаратурное оформление. Модульная схема позволяет оперативно изменять мощность в очень широком интервале значений.

На примере только одной из многих новых разработок по газификации угля мы смогли убедиться в том, что в этой области произошел качественный рывок. Процессы газификации угля с радикально улучшенными характеристиками, среди которых не последнюю роль играет высокий уровень экологической безопасности, остро необходимы именно в сегодняшних условиях нестабильности мирового энергетического рынка и повышенной техногенной нагрузки на окружающую среду.

Создание эффективных угольных технологий с пониженной эмиссией вредных веществ в пределах технологического цикла, позволяющих получать конкурентоспособные продукты и генерировать электрическую и тепловую энергии, является приоритетной задачей мировой энергетической стратегии.

Возможны различные варианты компоновки ЭТК в зависимости от способа утилизации попутного газа. В приведенном расчете (см. таблицу) выполнена оценка двух вариантов.

Как следует из приведенного расчета, тепловую энергию либо газ потребителям можно отпускать бесплатно. Суть в том, что затраты на генерацию тепловой энергии покрываются высокой ценой на основной продукт - кокс.

Поэтому на вопрос, вынесенный в заголовок статьи, можно уверенно ответить: да, технологии газификации угля нового поколения являются шагом в самое ближайшее будущее!

Авторские права на размещенные материалы принадлежат авторам

© Тригенерация.ру - Портал по тригенерации, когенерации и мини-ТЭЦ, 2007 - 2022

о проекте, карта сайта, E-mail:

Возрастная категория Интернет-сайта "18+"

В общей части дипломной работы был проведен литературный анализ методов газификации угля, выбор о обоснование принципиальной технологической схемы получения генераторного газа методом паровоздушной газификации. Приведены параметры и описания процесса, произведен экономический расчет цены исследования.

На основании технического анализа по содержанию балластных компонентов и выходу летучих, выбрано сырьё процесса газификации.

Изучено влияние скорости подачи окислителей на степень конверсии угля. Выбраны основные оптимальные показатели процесса переработки низкосортного обогащенного концентрата: расход воздуха и пара, температура.

В дипломной работе приведены меры по технике безопасности, промышленной санитарии и противопожарной техники, при проведении в испытательной лаборатории. А также рассчитаны затраты на проведении исследовательской части и определена цена исследования.

Быстрое развитие производственных сил, связана с большим расходом топлива и углеводородного сырья, неравномерность и сложность добычи горючих ископаемых сопровождается ростом цен и увеличение транспортных расходов и материальных затрат.

В химической индустрии наиболее неотложной задачей является перевод угольной базы производства связанного азота, синтетического метанола. Этот перевод сулит уменьшать крупнотонажность химических предприятий от сезонных колебаний в снабжении природным газом, освободить от применения значительных количеств жароупорных легированных сталей.

Переход на твердое топливо несёт и ряд негативных явлений для промышленного производства. Анализ, подготовка производства и преодоление трудностей является задачей науки.

Работа с твердым топливом в аппаратурно-техническом плане сложнее, чем с жидкими и газообразными углеводородами. Добыча и транспортировка твердого топлива, его сушке, измельчение, подача в газогенератор, удаление золы, очистка технологического газа все это требует помощи механических и технологических приспособлений. Кроме того, все технологические операции требуют энергетических затрат.

Таким образом, переход на новую сырьевую базу связан: с ростом удельных капитальных затрат, уменьшение КПД процесса, увеличение расхода рабочей силы на тонну конечного продукта. Но с какими бы затратами не был связан этот переход, его нельзя рассматривать как альтернатива, это неизбежная необходимость. И чем раньше будет развита подготовка к этому переходу, тем он пройдет более безболезненно. Наиболее важным звеном при решении задачи- это проблема газификации твердого топлива- получение генераторного газа [1].

1. Литературный обзор

Газификация угля – производство горючего (технологического) газа при неполном окислении органической массы угля, имеет давнюю историю с периодами бурного развития и спадами. Впервые горючий газ из угля получил англичанин Мэрдок в 1792 г. как попутный продукт при производстве "светильного масла". К 50-м годам XIX в. практически во всех крупных и средних городах Европы и Северной Америки действовали газовые заводы для производства отопительного, бытового и светильного газа [2]. Это был "золотой век" газификации угля. Начиная с 60-х годов XIX в., все более серьезную конкуренцию углю начинает оказывать нефть. В начале 1960-х годов разработка месторождений дешевой нефти на Ближнем Востоке и в Западной Сибири привела практически к полной ликвидации этой отрасли промышленности. Сохранились лишь небольшие островки в уникальных регионах. Например, в ЮАР углепереработка (главным образом на основе газификации угля) стала крупной промышленным сектором из-за эмбарго на поставку нефти. Началось триумфальное шествие нефти. Однако уже в 1972 г. оно омрачилось первым "энергетическим кризисом", который по существу был спровоцирован на политической основе странами-участниками ОПЕК. Мировые цены на нефть подскочили с 5-7 до 24 долл. США за баррель (1 т сырой нефти сорта Brent ≈ 8,06 баррелей), и стало ясно, что углепереработку списывать в архив рано, так как в большинстве развитых стран много угля и мало или совсем нет нефти. Интересно заметить, что если бы не этот первый "энергетический кризис", то крах социалистической системы мог наступить еще в 1970-е гг. Активный приток "нефтедолларов" продлил агонию СССР. Этот кризис преподнес цивилизованному миру очень важный урок. Во-первых, все осознали, что запасы углеводородного сырья распределены крайне неравномерно и неудобно, и, во-вторых, эти запасы - исчерпаемы. Запасы же угля и других твердых горючих ископаемых – нефтяных сланцев, битумных песков, торфа и т.п. распределены более равномерно, и сроки их исчерпания оценивается многими сотнями лет. Но самый главный результат этот кризиса заключается в активизации работ по энергосбережению.

К прогнозам исчерпаемости природных ресурсов следует относиться очень осторожно. Как правило, за ними стоят политическая конъюнктура и узко корпоративные интересы. В 1970-1980 гг. научная периодика была полна прогнозов, согласно которым сегодня, в 2002 г., мы должны были добывать из недр остатки нефти и газа. Предрекалось, что в период 1995-2020 гг. начнется второй “золотой век” угля. Была популярна точка зрения, что "нефть – это эпизод в эпоху угля". Панические прогнозы относительно перспектив нефтяного рынка инициировали разработку новых технологических процессов переработки угля, причем приоритетным было получение жидкого топлива, как прямым ожижением угля, так и косвенным, т.е. синтезом жидких углеводородов из “угольного” синтез-газа. В США, Великобритании, Германии, Японии, бывшем СССР и ряде других стран при государственной поддержке были начаты масштабные программы создания технологий углепереработки. В какой-то мере это напоминало гонку конца 1940-х начала 1950-х годов в области создания атомной бомбы. В ней участвовали сотни фирм с мировыми именами и к 1980-м годам были сооружены десятки демонстрационных и пилотных установок для газификации, ожижения и термической переработки угля.

В середине 1980-х годов интерес к углепереработке пошел на убыль. причин несколько. Во-первых, политикой "кнута и пряника" США установили контроль над странами - производителями нефти. Наиболее амбициозных (Ирак, Иран) наказали в назидание другим. В результате рост цен на нефть замедлился. В течение 1980-х годов цены на нефть снизились с 40 долл. США за баррель (что соответствует примерно 65 долл. США за баррель в современных ценах с поправкой на инфляцию) до минимального уровня 9,13 долл. США за баррель в декабре 1998 г. и в настоящее время колеблются в "коридоре" 17-27 долл. США за баррель.

Во-вторых, эффективно сработали государственные программы энергосбережения, что в конечном итоге привело к снижению темпа роста потребления нефти и природного газа. С середины 1970-х годов энергоемкость единицы ВВП в развитых странах снизилась на 22 %, а нефтеемкость на 38 % [3].

В-третьих, динамичное развитие нефтегазовой отрасли и масштабные работы по разведке новых месторождений нефти и газа показали, что запасы углеводородного сырья на самом деле значительно больше, чем предполагалось. Последние 20 лет ежегодный прирост разведанных запасов нефти и газа опережает их потребление, и прогнозные сроки исчерпания регулярно отодвигаются. По достаточно авторитетным данным глобальную замену нефти углем следует ожидать после середины XXI в., а замену природного газа углем – к концу века. Если, конечно, не произойдет прорыва в развитии технологии ядерного синтеза.

В-четвертых, ни одна из разрабатываемых технологий не позволила повысить рентабельность процесса получения жидкого топлива из угля в такой степени, чтобы "синтетическая нефть" могла конкурировать с природной нефтью.

В итоге “эпоха угля” не наступила и интерес к переработке угля уменьшился. Большинство программ было свернуто, а оставшиеся - радикально урезаны. Более десятка проектов были завершены на стадии 5-летней готовности, т.е. при изменении конъюнктуры рынка углеводородного сырья можно в течение 5 лет на основе демонстрационных установок производительностью 10-60 т/ч по углю развернуть промышленное производство. Если от коммерческого использования технологий прямого и непрямого ожижения угля в конце 1980-х гг. пока отказались, то интерес к газификации угля хотя и уменьшился, но не прекратился. Например, в ряде регионов, где природного газа нет или мало (Северная Америка, Китай и др.), использование газа из угля для синтеза метанола и аммиака экономически оправдано и построен ряд промышленных предприятий.

В 1990-е годы бурное развитие получила внутрицикловая газификация для производства электроэнергии, т.е. использование бинарного цикла, при котором горючий газ утилизируется в газовой турбине, а продукты сгорания используются при генерации пара для паровой турбины. Первая коммерческая электростанция с внутрицикловой газификацией – Cool Water, США, шт. Калифорния, мощностью 100 МВт (60 т/ч по углю) была построена в 1983 г. Использовался газогенератор Texaco с подачей топлива в виде водо-угольной суспензии. После 1993 г. в разных странах было введено в эксплуатацию 18 электростанций с внутри цикловой газификацией твердого топлива мощностью от 60 до 300 МВт. На рис.1 приведены данные по мировому производству газа из твердых топлив с 1970 г., а в табл. 1.2 – структура его потребления.

Газификация твердого топлива (ГТТ) – процесс превращения органической части топлива в горючие газы воздействием на него окислителей.

Реакторы, в которых осуществляется процесс ГТТ называются газогенераторами, а газы, полученные ГТТ – генераторные газы.

Физико-химические основы процесса газификации твердого топлива

Газификация твердого топлива – негетерогенный некаталитический процесс. Реакции обратимы, большинство эндотермические.

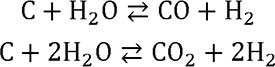

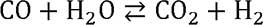

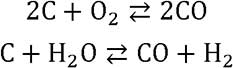

Окислители при ГТТ:

-

кислород (кислородное дутье)

– побочная реакция

Воздушное и паровоздушное дутье описывается теми же реакциями, что и в случае кислородного и парокислородного дутья, но в продуктах газификации содержится азот.

На состав генераторного газа влияют побочные реакции:

Условия работы газогенераторов:

- нормальное или относительно невысокое давление

- температура 900-1100°С

- избыток окислителя

Сырье – низкосортное толиво (торф, полукокс, бурые угли, сланцы, отходы лесоразработок)

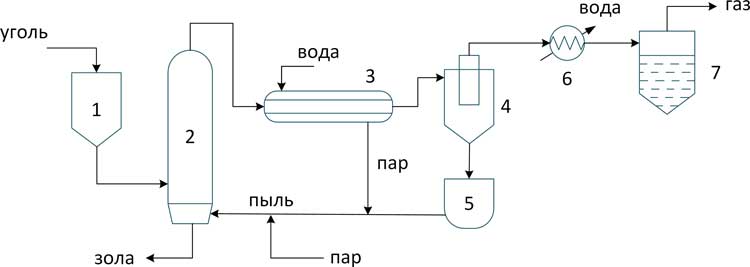

Схема газификации угля в кипящем слое

Схема газификации угля в кипящем слое

1 – бункер топлива, 2 – газогенератор кипящего слоя, 3 – котел-утилизатор, 4 – циклон, 5 – сборник пыли, 6 – конденсатор-холодильник, 7 – каплеуловитель

Уголь подается в бункер топлива 1, затем измельченное топливо поступает в газогенератор 2, где образуется газ (кипящий слой измельченного топлива создается за счет подачи в газогенератор водяного пара). Смесь из газогенератора поступает в котел-утилизатор 3, где охлаждается потоком воды. Охлажденная смесь подается в циклон 4, где от неё отделяются твердые частицы в сборник пыли 5 и удаляются вместе с золой из газогенератора 2. Газ поступает в конденсатор-холодильник 6, от него отделяется жидкость в каплеуловитель 7, а газ выходит сверху.

Читайте также:

- 4949 эбу системы предпускового подогрева обратное диагностическое сообщение

- Употребление глаголов в связной речи сообщение

- Сообщение о технополисе калужской области

- Сообщение об одном из героев вов череповца

- Если вы относитесь к любителям техники подготовьте устное сообщение с включением вводных слов