Сообщение на тему алюминий магний и титан металлы будущего

Обновлено: 05.07.2024

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Основные сведения о титане

Титан (Ti) - легкий серебристо-белый металл. Титан и тиановые сплавы сочетают легкость, прочность, высокую коррозийную стойкость, длительное время может работать в агрессивной среде. Титан имеет высокую вязкость, при механической обработке склонен к налипанию на режущий инструмент, и поэтому требуется нанесение специальных покрытий на инструмент, различных смазок. По внешнему виду похож на сталь. Данный металл плавится при довольно высокой температуре (1668±4°С) и кипит при 3300 °С

Титан обладает низкой теплопроводностью, которая в 13 раз меньше теплопроводности алюминия и в 4 раза - железа.

высокая стоимость производства, титан значительно дороже железа, алюминия, меди, магния;

активное взаимодействие при высоких температурах, особенно в жидком состоянии, со всеми газами, составляющими атмосферу, в результате чего титан и его сплавы можно плавить лишь в вакууме или в среде инертных газов;

трудности вовлечения в производство титановых отходов;

плохие антифрикционные свойства, обусловленные налипанием титана иа многие материалы, титан в паре с титаном не может работать на трение;

высокая склонность титана и многих его сплавов к водородной хрупкости и солевой коррозии;

плохая обрабатываемость резанием;

большая химическая активность, склонность к росту зерна при высокой температуре и фазовые превращения при сварочном цикле вызывают трудности при сварке титана.

Применение титана

Основная часть титана расходуется на нужды авиационной и ракетной техникии и морского судостроения. Титан используют в качестве лигирующей добавки к качественным сталям и как раскислитель. Технический титан идет на изготовление емкостей, химических реакторов, трубопроводов, арматуры, насосов, клапанов и других изделий, работающих в агрессивных средах. Из компактного титана изготавливают сетки и другие детали элетктровакуумных приборов, работающих при высоких температурах.

По использованию в качестве конструкционного материала титан находится на 4-ом месте, уступая лишь Al, Fe и Mg. Алюминиды титана являются очень стойкими к окислению и жаропрочными, что в свою очередь определило их использование в авиации и автомобилестроении в качестве конструкционных материалов. Биологическая безвредность титана делает его превосходным материалом для пищевой промышленности и восстановительной хирургии.

Титан и его сплавы нашли широкое применеие в технике ввиду своей высокой механической прочности, которая сохраняется при высоких температурах, коррозионной стойкости, жаропрочности, удельной прочности, малой плотности и прочих полезных свойств. Высокая стоимость титана и его сплавов во многих случаях компенсируется их большей работоспособностью, а в некоторых случаях они являются единственным материалом, из которого можно изготовить оборудование или конструкции, способные работать в данных конкретных условиях.

Титановые сплавы играют большую роль в авиационной технике, где стремятся получить наиболее легкую конструкцию в сочетании с необходимой прочностью. Титан легок по сравнению с другими металлами, но в то же время может работать при высоких температурах. Из титановых сплавов изготовляют обшивку, детали крепления, детали шасси, различные агрегаты. Также данные материалы применяются в конструкциях авиационных реактивных двигателей. Это позволяет уменьшить их массу на 10-25%.

Технический титан из-за недостаточно высокой теплопрочности не пригоден для применення в авиации, но благодаря исключительно высокому сопротивлению коррозии в ряде случаев незаменим в химической промышленности и судостроении. Так его применяют при изготовлении компрессоров и насосов для перекачки таких агрессивных сред, как серная и соляная кислота и их соли, трубопроводов, различного рода емкостей, фильтров и т. п. Только титан обладает коррозионной стойкостью в таких средах, как влажный хлор, водные и кислые растворы хлора, поэтому из данного металла изготовляют оборудование для хлорной промышленности.

Титановые сплавы перспективны для использования во многих других применениях, но их распространение в технике сдерживается высокой стоимостью и дефицитностью титана.

Магний — серебристо-белый, очень лёгкий металл. На воздухе почти не изменяется, т.к. покрывается тонким слоем окиси, защищающим его от дальнейшего окисления.

В кислотах магний легко растворяется с выделением водорода. Щёлочи на магний не действуют. При нагревании магний загорается и сгорает. Раньше магнием пользовались для освещения при фотосъёмках. Применяется также магний в осветительных ракетах; раньше в пионерских лагерях, а сейчас в детских оздоровительных его подбрасывают в костры, которые зажигают при открытии и закрытии смены. При этом получается большой сноп искр.

Магний хорошо обрабатывается резанием (стружка хорошо режется), но механические и литейные свойства его невысоки, что исключает применение его в качестве конструкционного материала.

Со многими металлами магний образует сплавы, которые обладают более высокими по сравнению с чистым магнием механическими свойствами и коррозионной стойкостью, что значительно расширяет область применения магния. Используются сплавы магния с алюминием , цинком , марганцем, бериллием, титаном, редкоземельными элементами. Добавка к магнию небольших количеств этих металлов резко изменяет его механические свойства: сплавы магния легки, тверды, прочны, коррозионностойки.

Лёгкие магниевые сплавы используют в качестве конструкционного материала для различных частей самолётов, а также железнодорожного и автомобильного транспорта. Детали из магниевых сплавов, полученные литьём под давлением, применяют в производстве оптических и точных приборов. Магниевый порошок в химической промышленности используют для обезвоживания органических веществ и для синтеза сложных органических веществ.

Фрагмент справочника "Металлы и сплавы - марки и химический состав"

2. "Металловедение и термическая обработка цветных металлов и сплавов" Б.А. Колачев, В.А. Ливанов, В.И. Елагин

3. "Металлургия цветных металлов" Н.И. Уткин

Американский стартап Allite рассказал о сплаве магния и редкоземельных металлов, который уже более десятилетия используется только в военной промышленности США. Теперь начнется коммерческое производство материала, с которым эксперты связывают переворот в промышленности.

С момента изобретения в 2006 году и до сих пор материал, названный Allite Super Magnesium (трехкальциевый силикатный супермагний), был доступен только американским военным. На презентации в Рино (штат Невада) компания Allite заявила о начале применения нового сплава в гражданской промышленности.

Эксперты, ознакомившиеся с характеристиками инновационного продукта, говорят, что он совершит переворот в индустрии. Рамы велосипедов и мотоциклов, платформы автомобилей и практически все остальные металлические детали, призванные выдерживать большие нагрузки, станут намного легче, прочнее, долговечнее и при этом не дороже существующих аналогов, сообщает GearJunkie.

Сплав магния амортизирует на 20% лучше алюминия, при этом он на 21% прочнее алюминиевого сплава марки 6061, из которого изготавливают например, рамы велосипедов. Супермагний несколько прочнее стали и легче ее на 75%.

Полученный сплав весит всего 1,83 грамма на кубический сантиметр. Это самый легкий из структурированных металлов, и он чем-то напоминает фантастический вибраниум из комиксов про Капитана Америку.

Кристиансен говорит, что сплав подходит для любых производственных процессов с металлами: плавки, литья, сварки или ковки. Кроме того, по желанию заказчика супермагнию можно придавать уникальные характеристики — например, высокую степень поглощения вибрации, как у того самого вибраниума из комиксов.

Это достигается за счет плазменного электролитического окисления. Этот процесс заключается в нанесении покрытия на металл для повышения его электрической изоляции, а также устойчивости к износу, нагреву и коррозии.

По сути новый сплав может привести к вытеснению алюминия магнием в качестве основного промышленного металла будущего.

По сравнению с алюминием производство супермагния требует в два раза меньше электроэнергии. Магний — восьмой по распространенности элемент на Земле. Его можно выпаривать даже из обычной морской воды. Алюминий в чистом виде в горных породах не встречается, его производство из достаточно редких залежей бокситов требует огромных энергозатрат и загрязняет окружающую среду.

Супермагний можно подвергать 100-процентной переработке, тогда как многие алюминиевые элементы не утилизируются и загрязняют почву, поскольку этот металл токсичен.

Исследователи Колумбийского университета (США) совместили графен с нитридом бора. Полученная в результате двумерная пленка с изменяемыми свойствами может стать основой для создания нового поколения электроники.

Металлургия алюминия, магния и титана

Металлургия алюминия, магния и титана

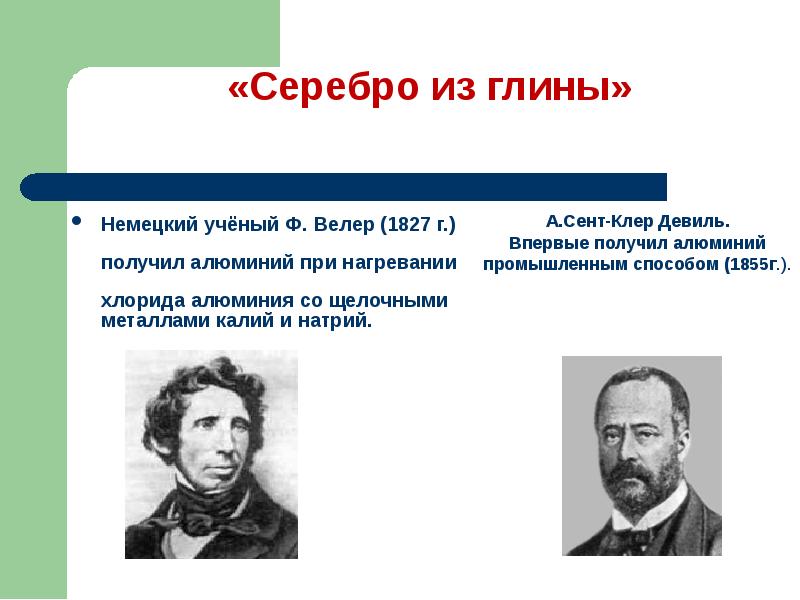

Получение алюминия. По распространенности в природе алюминий занимает первое место среди металлов; его содержание в земной коре составляет 7,45%. В чистом виде алюминий не встречается вследствие своей высокой химической активности, а находится в составе различных соединений, преимущественно окисных. Рудами могут служить лишь такие породы, которые имеют высокое содержание глинозема (А1203) и залегают крупными массами на поверхности земной коры. К таким породам относятся бокситы, нефелины, алуниты и каолины (глины).

Важнейшей алюминиевой рудой являются бокситы, состоящие из гидратов окислов алюминия и железа, кремнезема, соединений кальция, магния и др. В последнее время начали применяться также нефелины и алуниты.

Крупные месторождения бокситов находятся на Урале, в Тихвинском районе Ленинградской области, в Алтайском и Красноярском краях и в других местах СССР . Нефелин входит в состав апатито-не-фелиновых пород (например, на Кольском полуострове); его состав отвечает формуле (К, Na)20 • А1203 • 2Si02.

Технология производства алюминия слагается из двух основных процессов: получение глинозема из руды и получение алюминия из глинозема.

Производство глинозема. Способы получения глинозема делятся на три группы: щелочные, кислотные и электротермические.

Наибольшее распространение имеет мокрый щелочной способ К. И. Байера, разработанный в России и применяемый для переработки высокосортных бокситов с небольшим количеством (до 5—6%) кремнезема. По этому способу боксит подвергают дроблению, размолу и иногда сушке, затем производят выщелачивание глинозема раствором едкого натра в автоклавах (стальных герметических сосудах) при температуре 250° и давлении 25—30 ат. Автоклавы обогреваются острым паром.

Кремнезем, содержащийся в боксите, растворяется в едком натре с образованием силиката натрия (Na2Si03), который взаимодействует с алюминатом натрия, образуя нерастворимый натриевый алюмосиликат, выпадающий в осадок, отделяемый фильтрованием. При этом, чем больше содержание кремнезема в боксите, тем значительнее потери едкого натра и глинозема.

Кристаллическая гидроокись, отделенная фильтрованием, тщательно промывается и затем подвергается обезвоживанию (кальцинации) в трубчатых вращающихся печах длиной до 70 м. В этих печах гидроокись алюминия проходит последовательно этапы сушки (при 200°), обезвоживания (950°), прокаливания (1200°) и охлаждения, в результате чего гидратная влага удаляется и получается глинозем (А1203). Раствор после отделения гидроокиси алюминия подвергается регенерации и полученный при этом едкий натр снова используется для выщелачивания новых порций боксита. Для получения одной тонны глинозема расходуется около 2,5 т боксита, до 200 кг едкого натра и до 120 кг извести, применяемой при регенерации едкого натра.

Далее алюминат натрия выщелачивают водой, полученный алюми-натный раствор отфильтровывают от остальных соединений и разлагают при нагревании до 80° углекислотой, причем в осадок выделяется гидроокись алюминия, а в растворе образуется сода, которая снова используется для работы. Глинозем из гидроокиси получается путем прокаливания, так же как и при мокром щелочном способе.

Для получения глинозема из нефелина применяется спекание нефелина только с известняком, так как в составе нефелина имеются NaaO и К20. В остальном переработка полученного спека подобна рассмотренной выше.

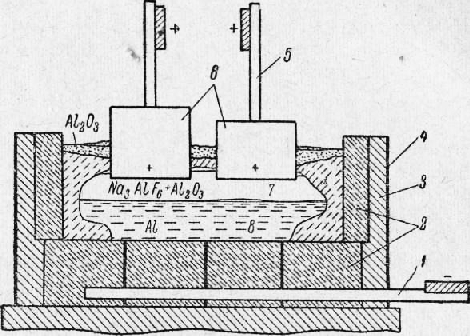

Процесс идет при температуре 935—950°. Жидкий алюминий собирается на подине ванны. Расплавленный электролит покрыт сверху застывшей коркой, предохраняющей его от быстрого охлаждения.

Потенциал разложения глинозема (1,7 в) меньше, чем криолита (3,7 в), поэтому при прохождении тока через электролит он разлагается; при этом на аноде выделяется кислород, который образует с углеродом СО, а на катоде — алюминий. Убыль глинозема в расплаве пополняется загрузкой новых порций, так что содержание глинозема в электролите поддерживается более или менее постоянным (8—10%). Жидкий алюминий удаляется из ванны сифоном или вакуум-ковшом.

Рабочее напряжение ванны 4,3—4,5 в, сила тока 20 000—60 000 а; в настоящее время сооружаются ванны с силой тока до 140 000 а.

В ванне на 50 000 а за сутки выделяется около 360 кг алюминия; на получение 1 кг алюминия расходуется 17—19 квт-час электроэнергии и около 2 кг глинозема. Электролитический алюминий подвергается последующему рафинированию переплавкой в электрических печах сопротивления с продувкой хлором или путем дополнительного электролитического процесса, при котором анодом является исходный жидкий алюминий, а катодом — рафинированный алюминий, тоже в жидком состоянии. К исходному жидкому алюминию добавляют 25% меди, чтобы увеличить его удельный вес до 3,5. Поверх слоя алюминия располагают слой жидких хлористых и фтористых солей, служащий электролитом (уд. вес 2,7). Выше электролита выделяется около угольных катодов слой рафинированного алюминия высокой чистоты. Процесс ведут при 800°.

Посредством дополнительного электролитического рафинирования .удается довести в отдельных случаях чистоту алюминия до 99,999%. Технический алюминий содержит от 98 до 99,9% А1.

По семилетнему плану (1959—1965 гг.) производство алюминия в нашей стране увеличивается в 2,8 раза.

Получение магния. В чистом виде магний в природе не встречается вследствие своей высокой химической активности. В виде соединений магний широко распространен в природе: он составляет 2,35% от веса земной коры, причем находится не только в твердых породах, но также в морской воде и в воде соленых озер.

В качестве руд для производства магния обычно используют магнезит, содержащий преимущественно карбонат магния (MgC03), доломит с преимущественным содержанием двойного карбоната магния и кальция (MgC03 • СаС03), карналлит, содержащий двойной хлорид магния и калия (MgCl2 • КС1 • 6Н20), и бишофит — шестиводный хлорид магния (MgCI2 • 6Н20), получаемый из морской воды и воды некоторых озер путем испарения и кристаллизации.

В Советском Союзе наибольшее промышленное значение имеют следующие месторождения магниевых руд: магнезита — Саткинское на южном Урале и Халиловское в Оренбургской области; доломита — Жигулевское, Никитовское в Донбассе, Щелковское и Подольское в Московской области и др.; карналлита — Соликамское на Урале; бишофита — озера Сакское и Сасык-Сивашское в Крыму.

Существуют электролитический и термические способы получения магния.

Электролитический способ получения магния. По этому способу сначала получают безводный хлорид магния (MgCl2), который затем подвергают электролизу с целью получения магния.

Получение хлорида магния из бишофита и карналлита производится путем их обезвоживания при медленном нагреве в трубчатых печах (100—180°).‘Получение хлорида магния из каустического магнезита производится путем обработки его при температуре 800—900° газообразным хлором в присутствии углерода в электрической шахт-ной печи: MgO + Cl, + C = MgCl.2 + CO.

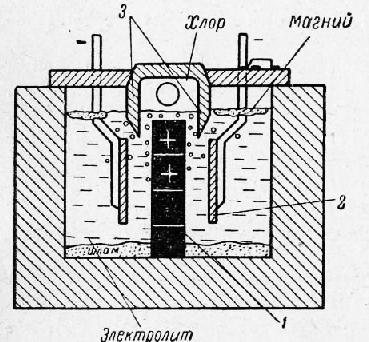

Электролиз хЛорида магния производят в плотно закрытых электролитических ваннах (рис. 2).

Рис. 2. Схема магниевого электролизера: 1 — графитовые аноды; 2 — стальные катоды; 3 — огнеупорная перегородка

Аноды изготовляют из графита, катоды — из стали в форме пластин; те и другие расположены в ванне вертикально и параллельно друг другу.

При электролизе на анодах выделяется газообразный хлор, который пузырьками всплывает на поверхность и по хлоропроводам отводится для дальнейшего использования; около катодов выделяется жидкий магний. Удельный вес электролита увеличивается добавкой в него СаС12 так, чтобы он превышал удельный вес магния, поэтому последний всплывает на поверхность электролита, откуда по мере накопления извлекается с помощью вакуумных ковшей. С целью предупреждения взаимодействия хлора с магнием рабочее пространство ванны разделяют на анодное и катодное с помощью огнеупорных перегородок, устанавливаемых между анодами и катодами.

Расход электроэнергии на тонну магния составляет 15 000—17 000 квт-ч.

Рафинирование электролитического магния производится или переплавкой его вместе с рафинирующими флюсами (смесь хлористых солей щелочных и щелочно-земельных металлов) или возгонкой в вакууме (0,1—0,2 мм рт. ст.) при температуре 600°. Таким способом получают магний очень высокой чистоты (99,99% Mg).

Термические способы получения магния. За последние годы термические способы производства магния получили широкое распространение вследствие своей простоты. Сущность термических способов состоит в восстановлении окиси магния нефтяным коксом в герметичной дуговой печи при температуре 1900—2000°. Испаряющийся магний быстро охлаждается до 200°, собирается, очищается путем дистилляции и переплавляется. Таким способом получается чистый магний (99,97% Mg) при расходе электроэнергии около 21 000 квт-ч на тонну металла.

В качестве восстановителя может быть применен также кремний при температуре 1160° и остаточном давлении (при вакууме) около 0,05 мм рт. ст.

Производство титана. Титан обладает высокой прочностью (вдвое прочнее железа), высокой стойкостью в разъедающих средах и небольшим удельным весом (4,5 г/см3), поэтому он является весьма ценным конструкционным металлом.

Титан широко используется в самолетостроении, химической и других отраслях промышленности.

Рудами для получения титана являются рутил (содержащий ТЮ2) и ильменит (содержащий FeTi03). Основным источником ильменита являются титано-магнетитовые руды (смесь ильменита и магнетита — Fe304). Такие руды подвергаются обогащению (мокрому или электромагнитному), в результате которого получаются титановые концентраты. Извлечение титана из руд — трудная задача, так как он при нагреве реагируете кислородом и азотом воздуха, а в расплавленном состоянии и со всеми известными огнеупорами.

Металлургия титана включает следующие процессы:

1) получение в электрической шахтной печи четыреххлористого титана (TiCl4) при нагревании брикетов из смеси титановых концентратов или технической двуокиси титана (ТЮ2) с углем в токе хлора. Четыреххлористый титан после конденсации паров получается в виде загрязненной красноватой жидкости, которую очищают дистилляцией (перегонкой);

2) получение губчатого титана (титановой губки) восстановлением четыреххлористого титана при взаимодействии с магнием в нейтральной атмосфере (аргон или гелий) при температуре в зоне реакции 950— 1000°, регулируемой скоростью подачи хлорида титана.

Вы можете изучить и скачать доклад-презентацию на тему Алюминий – металл будущего. Презентация на заданную тему содержит 15 слайдов. Для просмотра воспользуйтесь проигрывателем, если материал оказался полезным для Вас - поделитесь им с друзьями с помощью социальных кнопок и добавьте наш сайт презентаций в закладки!

Физические свойства Алюминий – металл серебристо- белого цвета, лёгкий ( q- 2,7 г./ см.3), плавится при температуре 6600С. обладает хорошей ковкостью, пластичностью, электрической проводимостью и теплопроводностью, легко поддаётся обработке, образует лёгкие и прочные сплавы.

Химические свойства Алюминий восстанавливает все элементы, находящиеся справа от него в электрохимическом ряду напряжения металлов, простые вещества – неметаллы. Из сложных соединений алюминий восстанавливает ионы водорода и ионы менее активных металлов. Однако при комнатной температуре на воздухе алюминий не изменяется, поскольку его поверхность покрыта защитной оксидной плёнкой.

Алюминий в машиностроении Алюминиевая плита, представляющая собой весьма востребованный полуфабрикат, может использоваться в самых различных сферах при изготовлении конструкций, деталей или изделий. Данный вид алюминиевого проката в настоящее время применяют в авиастроении, строительстве, машиностроении, судостроении, фармацевтической промышленности и т. д. Популярность и востребованность плит объясняется тем, что предприятия цветной металлургии производят множество ее марок, различающихся между собой по химическому составу. Это дает возможность подбирать потребителям полуфабрикат для дальнейшего применения, исходя из особенностей того или иного типа проката.

Алюминий в судостроении Легкий, прочный и устойчивый к коррозии алюминий — идеальный металл для судостроения. Впервые он был использован при постройке парового пассажирского катера в 1891 году. Катер, названный Le Migron, был сконструирован в Швейцарии по заказу Альфреда Нобеля и был рассчитан на 8 пассажиров. Это был первый катер, частично сделанный из алюминия, что подтверждало саму возможность использования алюминия в судостроении

Алюминий в быту Алюминиевых изделий изобилие, как на кухне крупного предприятия общественного питания, так и на домашней кухне: мясо-рубки, вилки, ложки, чашки, тазы, кастрюли и т. д. Алюминиевая фольга — прекрасный упаковочный материал, хорошо сохраняющий различные продукты. В обертку из алюминиевой фольги упаковываются кулинарный жир, маргарин, мороженое, конфеты и многое другое. В алюминиевые тубы традиционно упаковывается зубная паста. Чтобы было удобно пользоваться, некоторые продукты, такие, например, как плавленый сыр, упаковывают в тубы с отвинчивающейся крышкой. В таких тубах берут с собой в космос продукты питания космонавты.

Алюминий в строительстве По масштабам применения в народном хозяйстве алюминий занимает среди металлов второе место после железа. Последнее десятилетие ознаменовано широким внедрением сплавов алюминия в строительстве как за рубежам, так и в нашей стране. Так, например, несущие конструкции главного павильона СССР на Всемирной выставке в Брюсселе (фермы, прогоны, фахверк), а также ограждающие и отделочные элементы выполнены из алюминиевых сплавов. В 1958 году на строительстве Волго-Донского комбината жирозаменителей было закончено сооружение семи резервуаров из алюминиево-магниевого сплава с применением оригинальных приемов сварки. Элементы конструкций из алюминия применены на строительстве высотных зданий в Москве, алюминий широко используется в СССР для сборно-разборных сооружений.

Применение алюминиевых сплавов в железнодорожном транспорте. В железнодорожном транспорте применяется сплав АМг6, Амг3, 1915, 1935 для внешней и внутренней обшивки вагонов пассажирских и грузовых (для перевозки продуктов, минеральных удобрений и т.д.). Замена стальной конструкции железнодорожного вагона конструкцией из алюминиевых сплавов позволяет снизить массу вагона до 15%. В связи с этим возрастает скорость движения поезда, нагрузка на ось, снижается расход энергии и топлива на 10%, сокращаются затраты на текущий и кап. ремонт вагонов до 18%.

Металл будущего Обладая такими свойствами как лёгкость, прочность, коррозионноустойчивость, устойчивость к действию сильных химических реагентов - алюминий нашёл большое занимают в авиационном и космическом транспорте применение во многих отраслях народного хозяйства. Особое место алюминий и его сплавы, электротехнике, а за ними будущее нашей науки и техники.

Читайте также: