Сообщение методы борьбы с коррозией современные методы

Обновлено: 02.07.2024

Коррозионная стойкость металла зависит от его природы, характера среды и температуры.

- Благородные металлы не подвергаются коррозии из-за химической инертности.

- Металлы Al, Ti, Zn, Cr, Ni имеют плотные газонепроницаемые оксидные плёнки, которые препятствуют коррозии.

- Металлы с рыхлой оксидной плёнкой – Fe, Cu и другие – коррозионно неустойчивы. Особенно сильно ржавеет железо.

Различают химическую и электрохимическую коррозию.

| Химическая коррозия сопровождается химическими реакциями. Как правило, химическая коррозия металлов происходит при действии на металл сухих газов, её также называют газовой. |

При химической коррозии также возможны процессы:

Fe + 2HCl → FeCl2 + H2

2Fe + 3Cl2 → 2FeCl3

Как правило, такие процессы протекают в аппаратах химических производств.

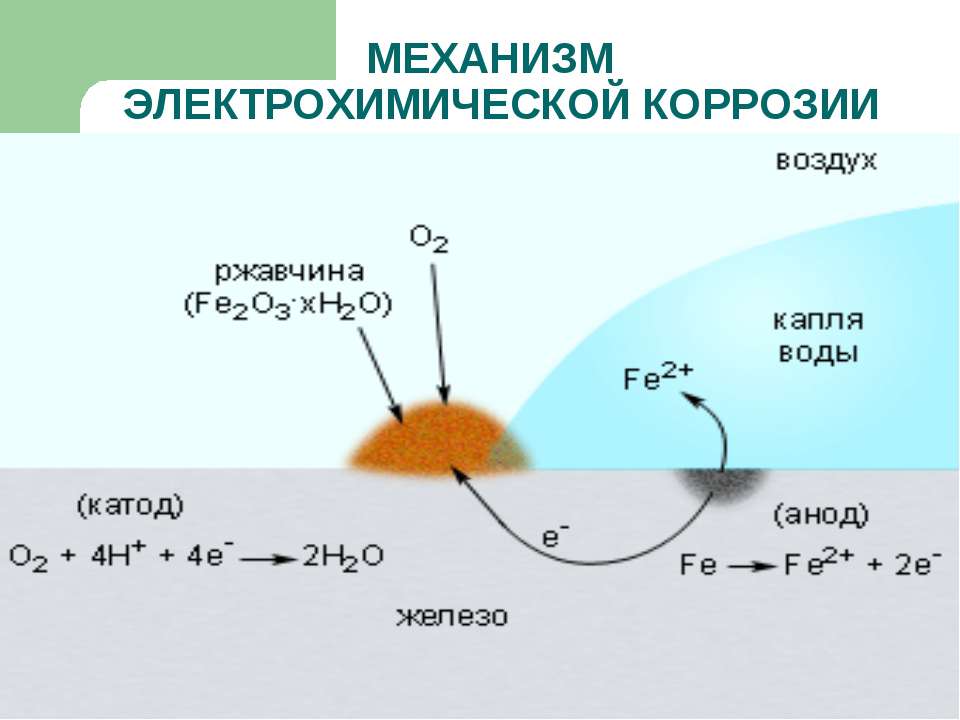

| Электрохимическая коррозия – это процесс разрушения металла, который сопровождается электрохимическими процессами. Как правило, электрохимическая коррозия протекает в присутствии воды и кислорода, либо в растворах электролитов. |

В таких растворах на поверхности металла возникают процессы переноса электронов от металла к окислителю, которым является либо кислород, либо кислота, содержащаяся в растворе.

При этом электродами являются сам металл (например, железо) и содержащиеся в нем примеси (обычно менее активные металлы, например, олово).

В таком загрязнённом металле идёт перенос электронов от железа к олову, при этом железо (анод) растворяется, т.е. подвергается коррозии:

Fe –2e = Fe 2+

На поверхности олова (катод) идёт процесс восстановления водорода из воды или растворённого кислорода:

2H + + 2e → H2

O2 + 2H2O + 4e → 4OH –

| Например, при контакте железа с оловом в растворе соляной кислоты происходят процессы: |

Анод: Fe –2e → Fe 2+

Катод: 2H + + 2e → H2

Суммарная реакция: Fe + 2H + → H2 + Fe 2+

Если реакция проходит в атмосферных условиях в воде, в ней участвует кислород и происходят процессы:

Анод: Fe –2e → Fe 2+

Катод: O2 + 2H2O + 4e → 4OH –

Суммарная реакция:

Fe 2+ + 2OH – → Fe(OH)2

4Fe(OH)2 + O2+ 2H2O → 4Fe(OH)3

При этом образуется ржавчина.

Защитные покрытия

Защитные покрытия предотвращают контакт поверхности металла с окислителями.

- Катодное покрытие – покрытие менее активным металлом (защищает металл только неповреждённое покрытие).

- Покрытие краской, лаками, смазками.

- Создание на поверхности некоторых металлов прочной оксидной плёнки химическим путём (анодирование алюминия, кипячение железа в фосфорной кислоте).

Создание сплавов, стойких к коррозии

Физические свойства сплавов могут существенно отличаться от свойств чистых металлов. Добавление некоторых металлов может приводить к повышению коррозионной стойкости сплава. Например, нержавеющая сталь, новые сплавы с большой коррозионной устойчивостью.

Изменение состава среды

Коррозия замедляется при добавлении в среду, окружающую металлическую конструкцию, ингибиторов коррозии. Ингибиторы коррозии — это вещества, подавляющие процессы коррозии.

Электрохимические методы защиты

Протекторная защита: при присоединении к металлической конструкции пластинок из более активного металла – протектора. В результате идёт разрушение протектора, а металлическая конструкция при этом не разрушается.

Что такое коррозия и её разновидности

Основной причиной интенсивного окисления поверхности металлов (что и является основной причиной коррозии) являются:

- Повышенная влажность окружающей среды.

- Наличие блуждающих токов.

- Неблагоприятный состав атмосферы.

Соответственно этому различают химическую, трибохимическую и электрохимическую природу коррозии. Именно они в совокупности своего влияния и разрушают основную массу металла.

Химическая коррозия

Такой вид коррозии обусловлен активным окислением поверхности металла во влажной среде. Безусловным лидером тут является сталь (исключая нержавеющую). Железо, являясь основным компонентом стали, при взаимодействии с кислородом образует три вида окислов: FeO, Fe2O3 и Fe3O4. Основная неприятность заключается в том, что определённому диапазону внешних температур соответствует свой окисел, поэтому практическая защита стали от коррозии наблюдается только при температурах выше 10000С, когда толстая плёнка высокотемпературного оксида FeO сама начинает предохранять металл от последующего образования ржавчины. Это процесс называется воронением, и активно применяется в технике для защиты поверхности стальных изделий. Но это – частный случай, и таким способом активно защищать металл от коррозии в большинстве случаев невозможно.

Химическая коррозия активизируется при повышенных температурах. Склонность металлов к химическому окислению определяется значением их кислородного потенциала – способности к участию в окислительно-восстановительных реакциях. Сталь – ещё не самый худший вариант: интенсивнее её окисляются, в частности, свинец, кобальт, никель.

Электрохимическая коррозия

Эта разновидность коррозии более коварна: разрушение металла в данном случае происходит при совокупном влиянии воды и почвы на стальную поверхность (например, подземных трубопроводов). Влажный грунт, являясь слабощёлочной средой, способствует образованию и перемещению в почве блуждающих электрических токов. Они являются следствием ионизации частиц металла в кислородсодержащей среде, и инициирует перенос катионов металла с поверхности вовне. Борьба с такой коррозией усложняется труднодоступностью диагностирования состояния грунта в месте прокладки стальной коммуникации.

Электрохимическая коррозия возникает при окислении контактных устройств линий электропередач при увеличении зазоров между элементами электрической цепи. Помимо их разрушения, в данном случае резко увеличивается энергопотребление устройств.

Трибохимическая коррозия

Методы борьбы с коррозией

Выбор подходящего способа защиты поверхности от образования ржавчины определяется условиями, в которых работает данная деталь или конструкция. Наиболее эффективны следующие методы:

- Нанесение поверхностных атмосферостойких покрытий;

- Поверхностная металлизация;

- Легирование металла элементами, обладающими большей стойкостью к участию в окислительно-восстановительных реакциях;

- Изменение химического состава окружающей среды.

Механические поверхностные покрытия

Поверхностная защита металла может быть выполнена его окрашиванием либо нанесением поверхностных плёнок, по своему составу нейтральных к воздействию кислорода. В быту, а также при обработке сравнительно больших площадей (главным образом, подземных трубопроводов) применяется окраска. Среди наиболее стойких красок – эмали и краски, содержащие алюминий. В первом случае эффект достигается перекрытием доступа кислороду к стальной поверхности, а во втором – нанесением алюминия на поверхность, который, являясь химически инертным металлом, предохраняет сталь от коррозионного разрушения.

Положительными особенностями данного способа защиты являются лёгкость его реализации и сравнительно небольшие финансовые затраты, поскольку процесс достаточно просто механизируется. Вместе с тем долговечность такого способа защиты невелика, поскольку, не обладая большой степенью сродства с основным металлом, такие покрытия через некоторое время начинают механически разрушаться.

Химические поверхностные покрытия

Коррозионная защита в данном случае происходит вследствие образования на поверхности обрабатываемого металла химической плёнки, состоящей из компонентов, стойких к воздействию кислорода, давлений, температур и влажности. Например, углеродистые стали обрабатывают фосфатированием. Процесс может выполняться как в холодном, так и в горячем состоянии, и заключается в формировании на поверхности металла слоя из фосфатных солей марганца и цинка. Аналогом фосфатированию выступает оксалатирование – процесс обработки металла солями щавелевой кислоты. Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Недостатком данных методов является трудоёмкость и сложность их применения, требующая наличия специального оборудования. Кроме того, конечная поверхность изменяет свой цвет, что не всегда приемлемо по эстетическим соображениям.

Легирование и металлизация

В отличие от предыдущих способов, здесь конечным результатом является образование слоя металла, химически инертного к воздействию кислорода. К числу таких металлов относятся те, которые на линии кислородной активности находятся возможно дальше от водорода. По мере возрастания эффективности этот ряд выглядит так: хром→медь→цинк→серебро→алюминий→платина. Различие в технологиях получения таких антикоррозионных слоёв состоит в способе их нанесения. При металлизации на поверхность направляется ионизированный дуговой поток мелкодисперсного напыляемого металла, а легирование реализуется в процессе выплавки металла, как следствие протекания металлургических реакций между основным металлом и вводимыми легирующими добавками.

Изменение состава окружающей среды

В некоторых случаях существенного снижения коррозии удаётся добиться изменением состава атмосферы, в которой работает защищаемая металлоконструкция. Это может быть вакуумирование (для сравнительно небольших объектов), или работа в среде инертных газов (аргон, неон, ксенон). Данный метод весьма эффективен, однако требует дополнительного оборудования - защитных камер, костюмов для обслуживающего персонала и т.д. Используется он главным образом, в научно-исследовательских лабораториях и опытных производствах, где специально поддерживается необходимый микроклимат.

Кто нам мешает, тот нам поможет

В завершение укажем и на довольно необычный способ коррозионной защиты: с помощью самих окислов железа, точнее, одного из них - закиси-окиси Fe3O4. Данное вещество образуется при температурах 250…5000С и по своим механическим свойствам представляет собой высоковязкую технологическую смазку. Присутствуя на поверхности заготовки, Fe3O4 перекрывает доступ кислороду воздуха при полугорячей деформации металлов и сплавов, и тем самым блокирует процесс зарождения трибохимической коррозии. Это явление используется при скоростной высадке труднодеформируемых металлов и сплавов. Эффективность данного способа обусловлена тем, что при каждом технологическом цикле контактные поверхности обновляются, а потому стабильность процесса регулируется автоматически.

Коррозией металла называется нарушение его структуры в результате химических или электрохимических реакций. Это может приводить к разрушению деталей, конструкций, приводить к выходу из строя узлов автомобилей, станков, другого производственного оборудования, инструментов, трубопроводов и иных металлических изделий. Каждый год коррозия разрушает около 13 миллионов тонн металла.

Предотвратить и замедлить этот негативный процесс призваны меры антикоррозийной защиты металла. На это в мире тратится ежегодно более 2,5 триллионов долларов США, по данным NACE International. Как показывает практика, металлические изделия просто не способны служить без специальных защитных мер в течение длительного времени

Причины коррозии металлов

Виды коррозии металлов

В зависимости от того, какие именно реакции протекают на границе металла с окружающей средой, выделяют три основных вида коррозии.

- Химическая развивается, когда металл соприкасается с солями или сухими газообразными соединениями. Яркий пример – контакт днища кузова автомобиля с солью, которой зимой в России посыпают автодороги. На деталях машин образуется слой из солей натрия и калия, разъедающих сталь и любой другой металл.

- Электрохимическая происходит при соприкосновении с водой. Встречается чаще других видов.

- Биологическая (биокоррозия) заключается в том, что поверхность металла разрушают микроорганизмы или радиоактивное излучение.

В соответствии с формой поражения коррозия может быть точечной, когда появляются узкие глубокие отверстия внутри металла с сохранением целостности поверхности. Она чаще наблюдается в изделиях из алюминиевых сплавов и нержавеющей стали.

Второй тип – равномерная коррозия, проявляющаяся на поверхности металла в виде равномерного слоя отложений. Третий – щелевая, захватывает участки с небольшими углублениями, где накапливается влага. Четвертый – межкристаллическая, развивается в зернистой структуре металла, приводя к локальным повреждениям. Выделяют также коррозионное растрескивание, когда под действием агрессивной среды в сочетании с постоянной или периодической высокой нагрузкой в металле появляются трещины.

Способы борьбы с коррозией

Сегодня применяются различные способы защиты металлов от коррозии. Выбор определяется условиями эксплуатации металлических изделий, в том числе климатом региона, характеристиками самой металлической конструкции, а также совместимостью антикоррозийного состава и обрабатываемого материала, другими факторами.

Все виды борьбы с коррозией металла можно разделить на три основных, направленных на изменение одного из факторов:

- свойств самого металла;

- свойств окружающей среды;

- характера взаимодействия металлического изделия и среды на границе контакта.

Изменение свойств металла для предотвращения коррозии

В эту группу методов включаются легирование, поверхностная и термическая обработка. Первые два можно отнести к химическим методам. Третий – к технологическим методам.

Легирование предполагает включение в состав металла в процессе его производства химических элементов, которые наименее склонны вступать в химическую реакцию с кислородом. Эти компоненты по возрастанию химической эффективности располагаются в следующем порядке: хром, медь, цинк, серебро, алюминий, платина.

Другой способ – металлизация (гальванический метод), когда поверхность изделия покрывается более устойчивым к действию кислорода металлом. Он подается в мелкодисперсном виде в форме ионизированного потока. Сюда относятся холодное цинкование и горячее цинкование.

Для защиты от коррозии могут также применяться фосфатирование или оксалатирование – обработка поверхности металла фосфатными солями марганца и цинка, либо щавелевой кислоты.

Термическая обработка означает нагрев металла до температуры выше +900◦С. Как правило, применяется в сочетании с насыщением поверхности заготовки хромом, азотом, алюминием, кремнием и другими элементами, повышающими сопротивляемость металла коррозии.

Перечисленные выше методы защиты относят к активным. Сюда же можно причислить и преобразование структуры двойного электрического слоя - анодирование. На металлическую поверхность воздействуют постоянным электрическим полем с заданными параметрами напряжения, которые подбираются в соответствии со свойствами металла. Это увеличивает его электродный потенциал и повышает устойчивость к коррозии верхнего слоя. Такой способ обычно используют для создания антикоррозийной защиты алюминия.

Изменение свойств окружающей среды

Параметры окружающей металлическое изделие среды можно менять с помощью ее ингибирования, обескислороживания, осушения воздушной смеси и устранения агрессивных веществ – солей, кислот и других.

Если объект небольшой, вокруг него может создаваться вакуум: в воздухе практически не остается кислорода, соответственно, риск появления коррозии минимизируется.

Другой метод – заполнение пространства вокруг металлической детали или конструкции инертным газом (неоном, ксеноном, аргоном). Этот способ дает высокий эффект, но довольно сложен в применении: необходимо обустройство защитной камеры, а также наличие специальных защитных костюмов для людей, обслуживающих оборудование из металла. Его используют обычно в научно-исследовательских лабораториях и на опытных производственных участках, где требуется поддерживать особый микроклимат.

Изменение характера взаимодействия металла со средой

Это антикоррозийная обработка металла, для которой применяется большое разнообразие способов.

- Защитные покрытия – лаков и красок, масел, смазок и так далее.

- Устранение катодной поляризации в форме защиты от коррозии контактного типа, электродренажа, удаления блуждающих токов и так далее.

- Грамотное проектирование металлических конструкций, при котором подбирается наиболее устойчивый к действию факторов конкретной среды металл, устраняются зазоры, застойные зоны, соприкосновения разнородных металлов, и так далее.

Для борьбы с коррозией металлов широко распространены лакокрасочные покрытия. На сегодняшний день этот вариант применяется особенно часто. Используются специальные органические ЛКМ, компоненты которых не вступают в реакцию с кислородом, в также составы с алюминием. Первые перекрывают доступ О₂. Вторые не допускают коррозионного разрушения стали за счет наличия в составе химически инертного элемента – алюминия. Кроме того, используют защитные пленки и жидкий пластик – относительно новое решение.

На эффективность такой защиты влияют качество подготовки металлической поверхности к нанесению покрытия, равномерность его нанесения, толщина и прочность слоя, исключение образования воздушных полостей и другие факторы.

Этот способ отличается простотой реализации и низкими финансовыми затратами. Однако эффект недолговечен: со временем происходит механическое разрушение покрытия. Важно также понимать, что ЛКМ и пленки препятствуют появлению коррозии, но не способны его предотвратить, что дает основания называть данный способом защиты от коррозии пассивным. Можно покрыть ржавый металл специальной краской, которая трансформирует ржавчину и создаст антикоррозийный защитный слой.

К необычным способам относится высоковязкая технологическая смазка из окислов железа – закиси-окиси Fe3O4. Температура образования данного вещества составляет +250-500◦С. Им можно обработать металл, чтобы не ржавел. Образуя на поверхности плотную пленку, Fe3O4 не дает кислороду проникать к металлу, не позволяя развиваться трибохимической коррозии. Данный метод применяется на металлургических предприятиях в процессе скоростной высадки сплавов и металлов труднодеформируемых типов.

Способы удаления коррозии

Если ржавчина на металле уже появилась, риск разрушения деталей или конструкций резко возрастает. Необходимо удалить коррозию, для чего предлагается использовать один из способов.

- Ручная механическая очистка – традиционный вариант. Поверхность изделия обрабатывается металлической щеткой, наждачной бумагой либо абразивным кругом. Можно делать это вручную или с помощью дрели с соответствующей насадкой, либо углошлифовальной машины. Метод требует больших усилий и много времени.

- Специальные химические составы, вступающие в реакцию с оксидом железа. Данный вариант актуален для изделий, форма которых сложная, поверхность рифленая. Однако применять этот метод на изделиях с неметаллическими компонентами нельзя. Кроме того, работа с такими средствами требует особой осторожности, поскольку они могут нанести вред здоровью человека.

- Электрохимический способ. Металлическое изделие опускают в раствор электролита, подключив к источнику электротоку. Ток, проходящий через электролит и деталь, заставляет слой ржавчины отделяться от ее поверхности. Но этот вариант подходит не для всех изделий из металла.

- Пескоструйная и дробеструйная обработка, ультразвук очищают металл от оксида железа, отбивая его от поверхности.

- Сухой лед (криобластинг) – очищение с помощью струи из гранул сухого льда. При ударе о металл происходит испарение частичек льда. Высвобождается углекислый газ: мгновенно расширяясь, он захватывает и удаляет ржавчину.

Вложения в защиту металла от коррозии позволяют продлить срок службы деталей и конструкций, а, значит, увеличить периодичность их замены.

Максимальный эффект дает сочетание нескольких методов. Например, для сохранения металлических элементов, находящихся под водой, применяют комбинацию катодной защиты и ЛКМ. Антикоррозийная защита направляющих насадок гребных винтов включает применение коррозионностойкой стали, электроразъединение разнородных материалов, катодную защиту и ЛКМ.

На сегодняшний день проблемы антикоррозионной защиты строительных и других видов конструкций, различной продукции и материалов являются актуальными как в России, так и во многих странах мира. В промышленно развитых странах коррозия металлов наносит существенный ущерб экономике каждого государства, поэтому данные вопросы играют немаловажную роль как в быту, так и в государственных масштабах.

В нашей стране накоплен некоторый опыт проведения исследований с целью определения скорости коррозионных процессов и методов защиты. Усилена работы в сфере разработки специализированных материалов и технологий, которые обеспечивают высокую степень защиты от коррозии.

Защита от коррозии - актуальная проблема, и основывается на необходимости защиты окружающей среды, сохранения природных ресурсов, а также рационального использования, хранения металлических конструкций в условиях производства.

В настоящее время существует большое количество приемов и средств для борьбы с коррозией. Одними из действенных методов существенно уменьшить коррозионные процессы или полностью их ликвидировать являются использование коррозионностойких материалов, нанесение защитных покрытий, введение в потенциально подверженную коррозии среду ингибиторов, таких как нитриты, хроматы, арсениты.

Однако следует помнить, что при каждом конкретном случае необходимо решить, каким из средств или в каком их сочетании возможно добиться наиболее эффективного и экономичного результата.

Методы борьбы с коррозионными процессами

При выборе оптимального способа защиты от коррозии металлических конструкций и продукции из различных видов металла необходимо учитывать ряд факторов:

- климатические условия того или иного региона,

- особенности эксплуатации металлической конструкции,

- характеристики самой конструкции и многое другое.

Рассмотрим основные методы защиты от коррозии, которые находят широкое применение в современной промышленности, на производстве и в быту.

Лакокрасочные покрытия

Среди таких методов можно выделить наиболее распространенное направление — это нанесение защитных эмалей, красок, лаков и других материалов. Данная методика является доступной для широкого круга людей.

При этом следует учитывать и тот факт, что лакокрасочные покрытия могут обеспечить только преграду для образования коррозии, но не исключить ее появление. Именно поэтому здесь необходимо учитывать такие аспекты как тщательная подготовка поверхности к окрашиванию, равномерность наносимого покрытия, толщина слоя, прочность, отсутствие воздушных полостей и т.д.

1. Краска по ржавчине. Одним из наиболее популярных способов защиты является применение краски для металла по ржавчине. Как правило, такая краска выполняет три основные функции: она преобразовывает ржавчину, совмещает в себе антикоррозионный грунт и верхнюю эмаль. Эмаль отличается стойкостью к износам и атмосферным воздействиям. Краска может наносится как на чистую, так и на подверженную коррозии поверхность.

2. Жидкий пластик. Этот сравнительно новый, эффективный и простой способ защиты металлов от коррозии находит применение при покраске трубопроводов, решеток, автомобильных деталей, металлической мебели и других конструкций. Данное покрытие может наносится на неочищенную поверхность с различным уровнем коррозии. Одним из преимуществ такого метода является возможность влажной очистки при помощи любых синтетических средств.

Электрохимическая защита

Целью других способов защиты (которые также именуются активными) является преобразование структуры двойного электрического слоя. На защищаемую поверхность воздействует постоянное электрическое поле с определенным напряжением в зависимости от характеристик конкретного металла. Воздействие тока осуществляется от постороннего источника или при помощи присоединения протекторов к защищаемой конструкции. Электродный потенциал металла повышается, в результате чего образуется препятствие для появления коррозии.

Конструкционные методы

Существует также конструкционный метод защиты, в рамках которого применяются такие материалы как цветные металлы, нержавеющие стали и кортеновские стали. Вопросы обеспечения защиты от коррозии разрабатываются при этом уже на этапе проектирования. Металлическая конструкция должна быть по возможности максимально изолирована от воздействия коррозионной среды. Для реализации этой цели используются герметики, клеи, специальные прокладки из резины и проч.

Кроме того, при этом необходимо обеспечить оптимальные условия дальнейшей эксплуатации металлических конструкций и деталей. Сюда можно отнести исключение неблагоприятных атмосферных или механических воздействий на конструкцию, устранение щелей и повреждений, устранение областей, в которых возможно скапливание влаги, и проч.

Преимуществом таких материалов является и тот факт, что за одну рабочую операцию достигается не только защита металла от коррозии, но и отличная упаковка продукции любых габаритов.

Часто задаваемые вопросы

Вопрос 1. Что такое коррозия металлов, и как она образуется?

Коррозия металлов — это их самопроизвольное разрушение под действием различных веществ окружающей среды. Разрушение происходит в результате химического или контакта с окружающей средой, в следствие чего термодинамически неустойчивые материалы начинают разрушаться. Скорость коррозионных процессов зависит от температуры и уровня влажности.

Коррозионные процессы могут протекать в различных средах и касаться различных материалов, в том числе неметаллических.

Вопрос 2. В чем заключается действие ингибиторов коррозии?

Ингибиторы коррозии представляют собой специальные вещества, основной функцией которых является снижение коррозионной активности и, как следствие, обеспечение надежной защиты металлов от коррозии. Небольшое количество веществ вводится в потенциально подверженную коррозии среду и образуют особую пленку на поверхности металла, которая замедляет электродные процессы и меняет электрохимических характеристики металла.

Подобная технология применялась еще несколько столетий назад. Многие кузнецы и оружейники добавляли в кислоты муку и отруби для лучшего снятия окалины со стальных образцов.

В настоящее время существуют различные типы ингибиторов коррозии, такие как ингибиторы для нейтральных сред, ингибиторы кислотной коррозии и другие.

Вопрос 3. Какие материалы используются для предотвращения и уменьшения коррозии?

С целью предотвращения распространения коррозионных процессов используются различные материалы, среди которых можно выделить различные лакокрасочные покрытия, эмали, чипы, защитные пленки .

Вопрос 4. В чем особенности лакокрасочных материалов?

Наиболее широкое применение в современной промышленности, строительстве и быту получили лакокрасочные покрытия, которые обеспечивают защиту от коррозии. Они отличаются удобством нанесения, экономичностью и хорошими механическими и химическими свойствами.

В зависимости от условий эксплуатации металлических конструкций и заготовок используемые лакокрасочные изделия подразделяются на несколько групп: покрытия, стойкие к воздействию открытого воздуха, кислотостойкие, водостойкие, химически стойкие, термостойкие, бензостойкие и др.

Вопрос 5. Как правильно наносить лакокрасочное покрытие?

Для того, чтобы получить качественную защитную пленку и обеспечить хорошее сцепление с защищаемой поверхностью, покрытие в большинстве случаев наносится в три этапа. Первым слоем идет грунт, затем — эмаль и, в заключении — лак. Число таких слоев может варьироваться в зависимости от особенностей эксплуатации поверхности.

После нанесения покрытия его необходимо хорошо просушить. Как правило, сушка открытых поверхностей длится около пяти суток, закрытых — от 10 до 15 суток.

Для того, чтобы добиться более прочного покрытия, его полируют стеклотканью.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Описание презентации по отдельным слайдам:

Определение: Коррозией (от латинского corrodere - разъедать) называют самопроизвольное разрушение металлов и сплавов под влиянием окружающей среды.

Коррозия вызывает серьезные экологические последствия. Утечка газа, нефти и других опасных химических продуктов из разрушенных коррозией трубопроводов приводит к загрязнению окружающей среды.

Коррозию металлов и сплавов (их окисление) вызывают такие компоненты окружающей среды, как вода, кислород, оксиды углерода и серы, содержащиеся в воздухе, водные растворы солей.

Эти компоненты непосредственно окисляют металлы – происходит химическая коррозия. При электрохимической коррозии (наиболее частая форма коррозии) всегда требуется наличие электролита (Конденсат, дождевая вода и т. д.) как, например, при ржавлении железа во влажной атмосфере.

Чаще всего коррозии подвергаются изделия из железа. Особенно корродирует металл во влажном воздухе и воде. Химическое уравнение этого процесса: 4Fe + 3O2 + 6H2O → 4FeO(OH)•H2O

Химически чистое железо почти не корродирует, а техническое железо, которое содержит различные примеси, например в чугунах и сталях, ржавеет. Следовательно, одной из причин возникновения коррозии является неоднородность металла.

Способы борьбы с коррозией: 1. Нанесение защитных покрытий на поверхности предохраняемого от коррозии металла. Для этого используют масляные краски, эмали, лаки. Эти неметаллические покрытия недорогие, но обычно недолговечные.

Способы борьбы с коррозией: Предохраняемый металл можно покрыть слоем другого металла: золота, серебра, хрома, никеля, олова, цинка и др. Один из самых старых способов – лужение – это покрытие железного листа слоем олова. Такое железо называют белой жестью.

Способы борьбы с коррозией: На этой картинки мы видим предотвращение коррозии металла – мужчина наносит защитное покрытие на металл.

Способы борьбы с коррозией: 3. Введение в рабочую среду, где находятся металлические детали, веществ, которые в десятки и сотни раз уменьшают агрессивность среды. Такие вещества называют ингибиторами коррозии.

Способы борьбы с коррозией Ингибиторы коррозии вводят в замкнутые системы охлаждения, в нефтепродукты и даже впрыскивают в газопроводы для снижения коррозии труб изнутри. Для снижения коррозии железа в серной кислоте к ней добавляют в качестве ингибитора азотную кислоту.

Способы борьбы с коррозией: Создание контакта с более активным металлом – протектором. Например, для защиты стальных корпусов морских судов обычно используют цинк.

Холодное цинкование – защита металла от коррозии.

Краткое описание документа:

Способы борьбы с коррозией (приведены 10 способов защиты от коррозии)

nВведение в рабочую среду, где находятся металлические детали, веществ, которые в десятки и сотни раз уменьшают агрессивность среды. Такие вещества называют ингибиторами коррозии.

- подготовка к ЕГЭ/ОГЭ и ВПР

- по всем предметам 1-11 классов

Курс повышения квалификации

Дистанционное обучение как современный формат преподавания

- Сейчас обучается 933 человека из 80 регионов

Курс повышения квалификации

Инструменты онлайн-обучения на примере программ Zoom, Skype, Microsoft Teams, Bandicam

- Курс добавлен 31.01.2022

- Сейчас обучается 24 человека из 17 регионов

Курс повышения квалификации

Педагогическая деятельность в контексте профессионального стандарта педагога и ФГОС

- ЗП до 91 000 руб.

- Гибкий график

- Удаленная работа

Дистанционные курсы для педагогов

Свидетельство и скидка на обучение каждому участнику

Найдите материал к любому уроку, указав свой предмет (категорию), класс, учебник и тему:

5 608 719 материалов в базе

Материал подходит для УМК

§ 13. Коррозия металлов

Самые массовые международные дистанционные

Школьные Инфоконкурсы 2022

Свидетельство и скидка на обучение каждому участнику

Другие материалы

Вам будут интересны эти курсы:

Оставьте свой комментарий

- 02.05.2018 5419

- PPTX 739 кбайт

- 33 скачивания

- Рейтинг: 5 из 5

- Оцените материал:

Настоящий материал опубликован пользователем Тележинская Елена Леонидовна. Инфоурок является информационным посредником и предоставляет пользователям возможность размещать на сайте методические материалы. Всю ответственность за опубликованные материалы, содержащиеся в них сведения, а также за соблюдение авторских прав несут пользователи, загрузившие материал на сайт

Если Вы считаете, что материал нарушает авторские права либо по каким-то другим причинам должен быть удален с сайта, Вы можете оставить жалобу на материал.

Автор материала

40%

- Подготовка к ЕГЭ/ОГЭ и ВПР

- Для учеников 1-11 классов

Московский институт профессиональной

переподготовки и повышения

квалификации педагогов

Дистанционные курсы

для педагогов

663 курса от 690 рублей

Выбрать курс со скидкой

Выдаём документы

установленного образца!

Учителя о ЕГЭ: секреты успешной подготовки

Время чтения: 11 минут

Время чтения: 2 минуты

Курские власти перевели на дистант школьников в районах на границе с Украиной

Время чтения: 1 минута

Рособрнадзор предложил дать возможность детям из ДНР и ЛНР поступать в вузы без сдачи ЕГЭ

Время чтения: 1 минута

Минтруд предложил упростить направление маткапитала на образование

Время чтения: 1 минута

Время чтения: 2 минуты

Отчисленные за рубежом студенты смогут бесплатно учиться в России

Время чтения: 1 минута

Подарочные сертификаты

Ответственность за разрешение любых спорных моментов, касающихся самих материалов и их содержания, берут на себя пользователи, разместившие материал на сайте. Однако администрация сайта готова оказать всяческую поддержку в решении любых вопросов, связанных с работой и содержанием сайта. Если Вы заметили, что на данном сайте незаконно используются материалы, сообщите об этом администрации сайта через форму обратной связи.

Все материалы, размещенные на сайте, созданы авторами сайта либо размещены пользователями сайта и представлены на сайте исключительно для ознакомления. Авторские права на материалы принадлежат их законным авторам. Частичное или полное копирование материалов сайта без письменного разрешения администрации сайта запрещено! Мнение администрации может не совпадать с точкой зрения авторов.

Читайте также: