Корт прокатный станок сообщение

Обновлено: 04.07.2024

Английский инженер-металлург Генри Корб в 1783 году получил патент на новый способ проката металла. Он, фактически, стал содателем прокатного станка.

Его изобретение, наряду с другими техническими новшествами конца XVIII века, привели к Английской промышленной революции, которая привела к:

скачку в развитии промышленности;

разорению полукустарного производства;

росту числа безработных;

изменениям в составе правящих кругов страны.

Как написать хороший ответ? Как написать хороший ответ?

- Написать правильный и достоверный ответ;

- Отвечать подробно и ясно, чтобы ответ принес наибольшую пользу;

- Писать грамотно, поскольку ответы без грамматических, орфографических и пунктуационных ошибок лучше воспринимаются.

Мореплаватель — имя существительное, употребляется в мужском роде. К нему может быть несколько синонимов.

1. Моряк. Старый моряк смотрел вдаль, думая о предстоящем опасном путешествии;

2. Аргонавт. На аргонавте были старые потертые штаны, а его рубашка пропиталась запахом моря и соли;

3. Мореход. Опытный мореход знал, что на этом месте погибло уже много кораблей, ведь под водой скрывались острые скалы;

4. Морской волк. Старый морской волк был рад, ведь ему предстояло отчалить в долгое плавание.

Прокатка — одно из важнейших изобретений, сделанных человеком за время его многовекового знакомства с металлами. Уже давно было замечено, что изделия, имеющие одинаковое сечение по всей своей длине (например, рельсы, уголки, балки, листы, пруты) гораздо проще получать пропуская их между двумя валками, чем путем традиционной ковки. Можно даже сказать, что такой способ не только самый удобный, но и вообще наилучший. Без него не могло быть и речи о строительстве дешевых железных дорог, железных мостов, железных судов и еще многого и многого другого. Ведь именно благодаря прокатке появилась возможность придавать железным и стальным заготовкам полное единообразие. Нетрудно представить, скольких усилий потребовала бы от кузнеца, например, отковка каждого рельса или колеса железнодорожного вагона. Между тем, с помощью проката получить такие изделия несложно, притом в большом количестве и высокого качества. Поэтому уже в конце XVIII века прокатка стала одним из основных звеньев производственного цикла металлургических заводов, постепенно вытесняя ковку. А зародилась она еще в средние века при изготовлении тонких листов мягкого металла (например, свинца), которые можно было прокатывать вручную без предварительного нагрева. Древнейшее изображение такого простого прокатного станка можно видеть на гравюре 1615 года.

Прокатка в горячем состоянии стала известна лишь в начале XVIII века, причем сначала этим способом готовились более или менее тонкие железные листы, но уже с 1769 года начали подобным образом прокатывать проволоку. Первый прокатный стан для железных болванок был предложен английским изобретателем Кортом, когда он работал над своим методом пудлингования. Корт первый сообразил, что при изготовлении некоторых изделий рациональнее поручить молоту только отжимку шлаков, а окончательную форму придавать путем прокатки. В 1783 году он получил патент на изобретенный им способ проката фасонного железа с помощью особых вальцов. Из пудлинговой печи крица поступала под молот, здесь она проковывалась и получала первоначальную форму, а затем пропускалась через вальцы. Этот способ получил потом большое распространение. Но только в XIX веке техника проката была поставлена на должную высоту, что во многом было связано с интенсивным строительством железных дорог. Тогда были изобретены прокатные станы для производства рельсов и вагонных колес, а потом и для многих других операций.

Прокатный стан — это машина для обработки металлов давлением между вращающимися валками. Устройство прокатного стана в XIX веке было несложным. Вращающиеся в противоположные стороны валки захватывали добела раскаленную металлическую полосу и, сжимаясь большей или меньшей силой, проводили ее между своими поверхностями. Во время прохода заготовки происходили два тесно связанных между собой процесса. Во-первых, металл изделия подвергался сильному обжатию при высокой температуре, и, во-вторых, заготовка приобретала необходимую форму. При этом, например, железо получало свойства, которые не имело от природы. Отдельные зерна металла, которые до прокатки располагались в его массе в беспорядке, в процессе сильного обжатия вытягивались и образовывали длинные волокна. Мягкое и ломкое железо становилось после этого упругим и прочным.

Валки помещались между мощными станинами. Цапфы валков помещались в подшипники. Обычно нижний подшипник m был неподвижным. Верхний подшипник мог передвигаться вверх и вниз с помощью болтов h. Винт e, с помощью которого устанавливался вкладыш, брал на себя все давление, оказываемое на него. Между ним и вкладышем обыкновенно вставлялся предохранительный колпачок i, лопавшийся как только давление на вал достигало опасного предела. Этот дешевый колпачок, который легко заменить, действовал как предохранитель от поломки других, более важных частей механизма (поломка могла легко произойти в том случае, если валки захватывали слишком толстую заготовку и не выдерживали давления). При прокатке верхний валок лежал цапфами на хомуте d, снабженном вкладышем e и подвешенном на двух болтах. Для связи двух таких станин между собой служили четыре толстых болта, проходившие через отверстия n поперечины и закладываемые за выемку b. Для сцепления валков с двигателем служила муфта. Нижний валок приводился в движение непосредственно от паровой машины, и ось ее совпадала с главной осью ее вала. К верхнему валку движение передавалось с помощью зубчатой передачи.

Форма изделия зависела от формы валков. Валки с гладкой поверхностью применялись для изготовления плоского железа, например листов. Для прокатки фигурных сортов их снабжали соответствующими цели выемками — калибровали. Проходя между ними, заготовка получала нужную форму, то есть превращалась в полосу округлого, квадратного, продолговатого, четырехугольного или другого сечения. Нужный профиль придавался изделию не сразу, а постепенно. Болванка последовательно проходила через целый ряд валков, из которых лишь последний имел форму готового сортового железа. Черным цветом показан профиль, который приобретал постепенно сырой металл по мере прокатки в разных валках.

К концу столетия техника проката настолько усовершенствовалась, что этим путем стали получать не только сплошные, но и пустотелые изделия. В 1885 году братья Меннесманы изобрели способ прокатки бесшовных железных труб. До этого трубы приходилось изготовлять из железного листа, — их сгибали и сваривали. Это было и долго, и дорого. На стане Меннесманов круглую болванку пропускали между двумя косо друг к другу поставленными валками, действовавшими на нее двояким образом. Во-первых, вследствие сил трения между валками и заготовкой последняя начинала вращаться. Во-вторых, вследствие формы валков точки средней их поверхности вращались быстрее крайних. Поэтому, из-за косого расположения валков заготовка как бы ввинчивалась в пространство между ними. Если бы болванка была твердой, она бы не смогла пройти. Но так как ее предварительно сильно разогревали до белого каления, металл заготовки начинал скручиваться и вытягиваться, а в осевой зоне проходило его разрыхление — возникала полость, которая постепенно распространялась по всей длине заготовки. Пройдя через валки, заготовка насаживалась на специальный стержень (оправку), благодаря чему внутренней полости предавалось правильное круглое сечение. В результате выходила толстостенная труба.

Чтобы уменьшить толщину стенок, трубу пропускали через второй так называемый пилигримный прокатный стан. Он имел два валка переменного профиля. При прокатки трубы расстояние между валками сначала постепенно уменьшалось а затем делалось больше диаметра трубы. Цикл прокатки состоял из двух периодов — рабочего и холостого. Во время рабочего периода труба, в которую была введена спиральная оправка, захватывалась валками и обжималась до диаметра готовой трубы. При этом стенки ее делались тоньше, а сама она вытягивалась (валки как бы снимали слой кольцевого металла и раскатывали его до заданной толщины). Затем начинался холостой период, когда диаметр калибра превышал диаметр трубы. В это время заготовка выходила из контакта с валками и обработка данного участка заканчивалась. Заготовка продвигалась вперед и поворачивалась вокруг оси на 90 градусов (для более равномерной отделки). Цикл таким образом повторялся на последующих участках трубы.

Прокатный стан

Прокатный стан Прокатный стан – машина, обрабатывающая металл или другие материалы между вращающимися валками способом прокатки для придания изделиям нужной формы. Прокатка – непрерывный процесс. Валки имеют форму цилиндра. Совмещение двух валков – калибр. Прокатка

Стан Стан, 1) на Руси в 11—17 вв. название военного лагеря, который обычно разбивался на возвышенном месте и укреплялся повозками (колымагами), тыном (забором), реже рвом и земляным валом. 2) Места длительных остановок во время поездок или путешествий. Такие С. (становища) были

После того, как выплавили сталь и из нее отлили огромные слитки стали, их нужно превратить в станок, двигатель, рельсы, балки или другие изделия разных форм и размеров. Для этого слитку нужно придать удобную для производства деталей форму в виде бруса с разным поперечным сечением, балки, проволоки, стального листа и т. д. Все это делается на прокатных станках. Процесс раскатки металла стальными валками, которые вращаются навстречу друг другу, называют прокаткой. Между валками существует зазор, куда они втягивают, а затем обжимают металл, вытягивая его в длину и уменьшая в ширину. Благодаря этому улучшается структура металла и исчезают мелкие поры, которые были в слитке.

Прокатка

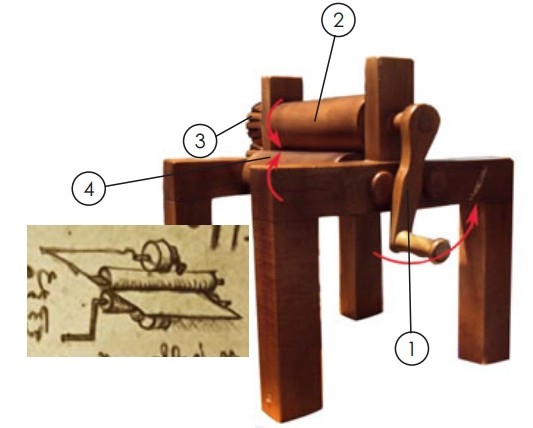

Впервые изобразил и описал принцип работы ручного прокатного стана, имевшего плоские валики, Леонардо да Винчи в 1495 году. На оси приводного нижнего валка было червячное колесо. Валок вращался с помощью массивной рукоятки путем червячной передачи. На стане получали тонкие равномерные оловянные листы. В XVI веке появились и калиброванные валки для прокатки различных профилей. Прокатные станы использовали при создании тонких листов из мягкого металла (свинца, олова, золота, меди и серебра), которые прокатывали без предварительного нагрева вручную. Прокатка в горячем состоянии появилась только в начале XVIII столетия. Вначале прокатывали железные тонкие листы, с 1769 г. начали делать проволоку.

Первый прокатный стан для прокатывания железных болванок предложил Корт, разрабатывая метод пудлингования. Из печи крица подавалась под молот, где ее проковывали, а потом пропускали через вальцы. Постепенно вытесняя ковку, прокатка становится одним из важнейших звеньев производственного процесса. В XIX веке значительно усовершенствовалась техника проката, что было связано с возрастающим строительством железных дорог и потребностью в рельсах, вагонных колесах и т. д. Валки, которые вращались в противоположные стороны, захватывали раскаленную добела металлическую полосу, сжимали ее и проводили между своими поверхностями. Металл изделия при высокой температуре обжимался и заготовка принимала нужную форму. Ломкое и мягкое до этого железо приобретало прочность и упругость.

Прокатный стан

Техника проката все больше усовершенствовалась, в 1885 году братьями Меннесманами был найден способ прокатки бесшовных труб. До этого трубы из железного листа сваривали и сгибали. Теперь заготовку пропускали между двумя установленными косо друг к другу валками, она словно ввинчивалась в пространство между валками. Пропустив заготовку через валки, ее насаживали на оправку (специальный стержень), в результате внутренняя полость приобретала правильное круглое сечение и выходила толстостенная труба.

В настоящее время слиток пропускают через ряд прокатных станов. Вначале слиток обжимают на прокатных станах, называемых блюминги или слябинги, чтобы получить пластину (сляб) или длинный брус (блюм). Блюминг имеет два огромных валка. Поднимаясь и опускаясь, верхний валок увеличивает или уменьшает зазор до нижнего валка. У слябинга имеется четыре валка, два из них вертикальные, а еще два — горизонтальные. Валки обрабатывают слиток одновременно со всех сторон. Готовые слябы и блюмы поступают в другие прокатные цеха, где на специальных прокатных станах сделают из них профили или профильный металл. Листовые станы предназначены для прокатки сляб в лист. Они имеют гладкие валки, на них нельзя прокатать рельс и прочие изделия сложного профиля. В рельсобалочных станах валки имеют вырезы той формы, которая нужна для получения изделия. Сейчас большое распространение получают станы непрерывной прокатки, имеющие высокую производительность, некоторые из них металл прокатывают со скоростью 290 км в час, за год они способны обработать несколько миллионов тонн.

Идея заменить трудоёмкую ковку прокатом металла возникла в начале XVI в., и тогда же появились первые прокатные станы, придающие металлу форму обжатием его между вращающимися вальками. Мощности водяных колёс, приводивших в движение прокатные станы, хватало только на обработку мягких металлов — олова, свинца, меди. Появление парового двигателя позволило прокатывать твёрдую сталь. Развитие железных дорог повысило спрос на прокатную продукцию — стальные рельсы. Первый стан, прокатывавший стальные рельсы, заработал в 1828 г. в английском Бедлингтоне.

1. Украшения из золотой проволоки. Северная Европа. II — I тыс. до н. э. 2. Русская скань: золотой браслет XIII в. и серебряная пуговица XVI в.

Ювелирная мысль

Проволочные украшения в II тыс. до н. э. подтверждают, что уже тогда древние мастера помимо ковки — простейшего способа обработки металлов давлением — использовали волочение — протаскивание литых стержней мягких металлов через узкие отверстия волочильных дощечек, для их утончения и превращения в проволоку.

В Византии и на Руси выкладывание узоров из проволоки — скань — было особенно популярно. Проволоку для скани часто плющили, и, возможно, ещё в XV в. для этого стали использовать плющильные вальцы. Позднее, сделав в вальцах ручьи — выемки разной ширины и формы, нашли новый способ волочения проволоки: ручей обжимал заготовку, придавая ей нужную толщину и профиль. Плющильные ювелирные вальцы могли стать прообразом листового прокатного стана (для прокатки плоских металлических листов), а вальцы для волочения проволоки подсказали идею формовочного прокатного стана (для прокатки балок разного профиля).

Прокатный стан Леонардо да Винчи: рисунок 1495 г. и современный макет. Ручкой (1) вращался верхний валец (2), а через зубчатую передачу (3) из нескольких шестерёнок (для облегчения вращения) движение сообщалось и нижнему вальцу (4). Между вальцами прокатывалась литая оловянная плита, вальцы её сдавливали и утончали, превращая в лист.

Скалки для металла

Ручной прокатный стан для получения тонких листов мягкого металла придумал Леонардо да Винчи в 1495 г. В XVI в. на таких станах с гладкими оббитыми железом вальцами, вращаемыми зубчатой, или червячной, передачей, стали прокатывать оловянные, свинцовые и медные полосы и листы для пивоваренных чанов, водосточных труб и желобов, бочарных ободов и других изделий. Вальцы, вращаемые водяным колесом, раскатывали эти мягкие металлы, как скалка тесто.

Осилить железо

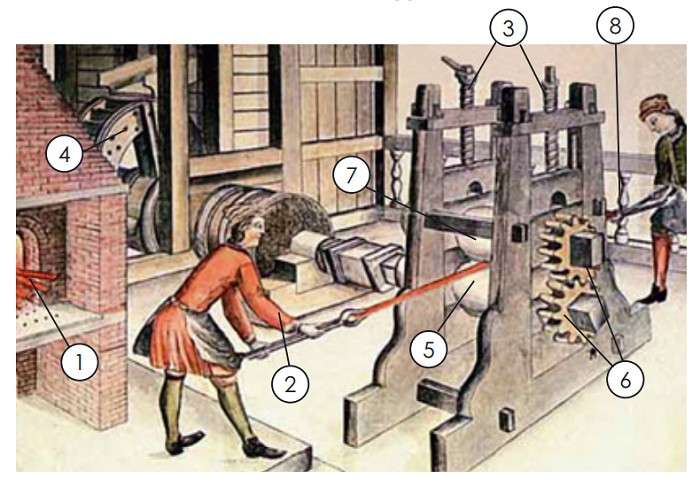

В Швеции в 1707 г. прокатный стан с мощным гидравлическим двигателем прокатывал размягчённые в печи литые железные плиты 2 см толщиной, превращая их в тонкое листовое железо. В 1710-х гг. в Саксонии работали плющильные станы для прокатки полосового железа из литых прутков. Вальцы станов выдавливали из железа оставшиеся шлаки, повышая качество металла в изделии. В 1719 г. саксонский опыт перенял немецкий инженер на русской службе Г.В. де Геннин и наладил подобное производство на уральских заводах, заменив хрупкий чугун в вальцах кованым железом.

Прокатный стан де Геннина на уральских заводах. Рисунок XVIII в. Размягчённую в печи заготовку — железный прут (1) — рабочий (2) вставлял меж железными вальцами стана. Вальцы сжимались винтами (3), сдавливая заготовку. Водяное колесо (4) вращало нижний валец (5), который посредством зубчатой передачи (6) передавал вращение верхнему вальцу (7). Прут прокатывался, равномерно уплощаясь и утончаясь, и другой рабочий (8) вытаскивал из вальцов ровную тонкую полосу железа.

Становление металлопроката

Становление металлопроката связано с самой быстроразвивающейся отраслью XIX в. — железнодорожным транспортом. В 1828 г. по заказу Дж. Стефенсона для железной дороги Ливерпуль-Манчестер на паровых формовочных прокатных станах Бедлингтонского завода начали прокатывать стальные рельсы. Делать рельсы целиком из пудлинговой стали было слишком дорого, поэтому заготовкой рельсов стал пакет (набор) разных видов железа: на подошву рельса шло кованое железо, а грибовидный выступ, по которому катились паровозные колёса, делался из пудлинговой стали.

Превратить этот пакет в монолитное изделие строго стандартной формы можно было только прокатом. Пакет раскаляли и несколько раз прокатывали в стане профильными ручьями: с каждым прокатом форма заготовки становилась ближе к заданной. После последней прокатки в ручье чистового стана получался гладкий стандартный рельс. На прокатных станах изготавливались и стальные листы для паровозных корпусов и паровых котлов.

Развитие идеи

Г. Бессемер, в 1856 г. открывший дешёвый способ получения качественной стали — бессемеровский процесс, вытеснивший пудлингование, совершил революцию и в металлопрокате, в 1857 г. запатентовав литейно-прокатные станы. Для бессемеровского стана не требовалась заготовка — выплавленная сталь сразу заливалась между прокатными вальцами, металл быстро застывал на вальцах, но, будучи совсем мягким, легко деформировался — так удавалось получить очень прочные стальные листы толщиной от 2 см до 1 мм.

Производство тонколистовой стали сразу произвело переворот в судостроении. К этому времени военный флот из парусного уже превратился в паровой. Но если парусному судну небольшая пробоина в борту не мешала продолжать бой, то пароход полностью обездвиживало любое повреждение паровой машины, а от снарядов двигатель защищала только деревянная обшивка борта. Обшивка из лёгкой и прочной листовой стали оказалась отличной бронёй для двигателя. Так появился новый класс кораблей — броненосцы. Вскоре и гражданские пароходы стали строить из металла.

Читайте также: