Зубообрабатывающие станки с чпу реферат

Обновлено: 02.07.2024

Современные микропроцессорные системы числового программного управления позволяют использовать их при изготовлении зубчатых венцов прямозубых и косозубых колёс.

Это позволило повысить точность зубообрабатывающих станков, отказаться от длительной и трудоёмкой настройки кинематических цепей при изменении номенклатуры за счёт электронной синхронизации движений и коррекций, снять ограничения по числу управляемых координат.

В настоящее время ЧПУ применяется практически на всех типах зубообрабатывающих станков.

Наибольшее распространение в управлении зубофрезерными станками получили два вида структур:

1. с ведущей координатой. В качестве ведущей координаты принято главное движение – вращение фрезы. В этом случае датчик ведущей координаты является задающим, а скорости остальных органов по другим координатам устанавливаются системой ЧПУ с учётом сигналов от задающего датчика и датчика стола с заготовкой.

2. при отсутствии ведущей координаты. В этом случае все движения исполнительных органов находятся в равных условиях. Управление процессом обработки зубчатого колеса выполняется по заданной программе от системы ЧПУ.

Первый вариант обеспечивает высокую кинематическую точность даже при колебаниях скорости фрезы за счёт постоянного отслеживания её специальным датчиком и введения коррекции в работу других приводов.

Вторая схема предусматривает необходимость обеспечения высокой стабильности скорости перемещений по всем координатам.

В зубофрезерных станках с ЧПУ при отсутствии механической связи между исполнительными органами предусмотрено раздельное управление приводами по всем координатам.

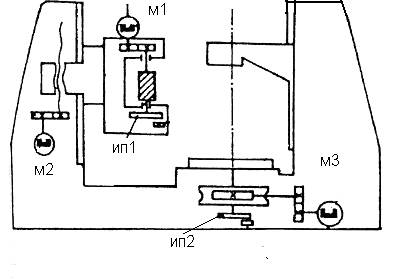

М1 – привод инструмента

М2 – привод суппорта

М3 – привод стола

ИП1 – измерительный преобразователь шпинделя

ИП2 – измерительный преобразователь стола

Рис.12.15 Компоновочная схема зубофрезерного станка

и структурная схема ЧПУ станком.

С этой целью каждый исполнительный орган оснащается самостоятельным регулируемым приводом: инструмента, шпинделя и стола. Все они связаны между собой системой ЧПУ. Одна из функций системы ЧПУ – это выполнение коррекции по рассогласованию между угловыми положениями фрезы и стола с заготовкой. Обеспечивается это двумя датчиками - прецизионными измерительными преобразователями, установленными в кинематических цепях приводов шпинделя и стола и входящими в состав узла коррекции. Сюда же входит блок фазового дискриминатора (фд), в котором происходит сравнение вырабатываемого преобразователями сигнала и выделение сигнала рассогласования. Далее сигнал поступает для обработки в блок микропроцессора (мп) и блок суммирующего усилителя (су). В блок суммирующего усилителя поступает также сигнал обратной связи из блока управления приводами (буп).

Параметры обрабатываемого зубчатого колеса – число зубьев Z и угол наклона зуба задаются с пульта оператора. Режимы резания могут задаваться потенциометрами с пульта оператора, либо программироваться системой ЧПУ.

Использование программного управления зубообрабатывающими станками позволяет сократить время наладки станка при переходе на другой типоразмер изделия в 7 – 8 раз, так как в основном время расходуется на замену инструмента с соответствующими характеристиками и установку заготовок. Применение промышленных роботов и механизированных приспособлений позволяет ещё более повысить эффективность использования зубообрабатывающего оборудования в условиях серийного и крупносерийного производства.

1. Назначение, классификация и общие сведения о зубообрабатывающих станках

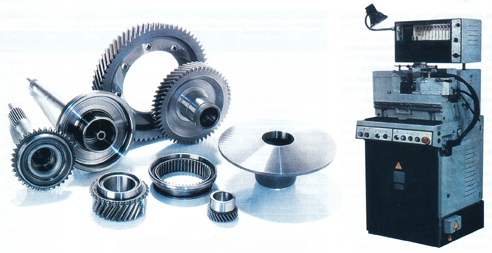

Станки, предназначенные для изготовления зубчатых колес, реек, звездочек, шевронных колес, называют зубообрабатывающими. По принятой классификации (см. табл. 1.5) их относят к пятой группе. По конструктивному исполнению и видам выполняемых работ различают: зубофрезерные, зубодолбежные, зуборезные, зубошевинговальные, зубохонинговальные, зубопритирочные и зубошлифовальные станки.

Наиболее универсальными и широко внедренными в производство являются зубофрезерование и обкаточное зубодолбление.

Зубофрезерование представляет собой непрерывный процесс, что обусловливает его повышенную производительность (табл. 1— 3). Примером высокопроизводительного зубофрезерного станка может служить универсальный вертикальный полуавтомат мод. 53А50ЕФ2 (рис. 1). Станок предназначен для нарезания червячных цилиндрических зубчатых колес различных модификаций. Он имеет трехкоординатную систему ЧПУ.

Технические характеристики станка мод. 53А50ЕФ2

| Наибольший диаметр обрабатываемых зубчатых колес, мм | 500 |

| Наибольшая длина вертикального перемещения фрезерного суппорта, мм | 400 |

| Наибольший модуль обрабатываемых зубчатых колес, мм | 10 |

| Наибольший угол наклона зубьев обрабатываемых колес, град | 45 |

При зубообрабатывании часто используют разнообразные червячные фрезы.

Фрезы червячные:

- стандартные и специальные, однои многозаходные, под шевингование, шлифование с различными модификациями по ТУ, ГОСТ 9324—80, DIN 3968 (Германия), ANSI (США), JIS (Япония), BS (Великобритания), в диапазоне модулей 0,8…14 мм или питчей 2…25 DP, классов точности АА, А, В, С, применяемых для нарезания цилиндрических зубчатых колес 6…10 степеней точности;

- стандартные с нешлифованным профилем класса точности D для нарезания зубьев звездочек к приводным цепям по техническим условиям ГОСТ 15127—83 с шагом 8,0…63,5 мм;

- фрезы специальные для нарезания зубьев шкивов к зубчато-ременным передачам (классов точности А, В, С);

- стандартные и специальные для нарезания шлицевых валов с прямобочным и эвольвентным профилем зубьев по техническим условиям ГОСТ 8027—86, ГОСТ 6637—80, DIN, ANSI, классов точности А, В, С;

- насадные и хвостовые однои многозаходные для нарезания червячных колес в диапазоне модулей 1…12 мм (2,5…25 DP) по техническим условиям ОСТ, DIN, ANSI и другим, классов точности АА, А, В, С.

Таблица 1. Зубофрезерные полуавтоматы для цилиндрических колес

Примечание. Полуавтоматы 5303ПТ, 5303П и 5303В горизонтальные, остальные — вертикальные.

Таблица 2. Зубообрабатывающие полуавтоматы для прямозубых конических колес (размеры в мм)

Примечания: 1. Полуавтомат 5С277П зубофрезерный, 5С268 зубопротяжный, остальные полуавтоматы зубострогальные.

2. Угол установки инструментальной бабки для станка 5С268 равен 15…75 .

Таблица 3. Зуборезные полуавтоматы для конических колес с круговыми зубьями (размеры в мм)

Примечание. Угол качания люльки для приведенных моделей станков равен 60 .

Рис. 1. Станок модели 53А50ЕФ2: 1 — панель управления; 2 — защитный кожух; 3 — панель контроля

Рис. 2. Схема нарезания зубчатых колес фрезой методом копирования: а — дисковой; б — пальцевой; 1 — фреза; 2 — заготовка

Зуборезные станки полностью закрыты защитным кожухом, что обеспечивает их высокую экологическую и техническую безопасность.

Существуют два метода нарезания цилиндрических зубчатых колес: копирования и обката. При методе копирования используют инструмент, режущая кромка которого совпадает по форме с профилем впадины зубчатого венца. Модульная фреза 1 (дисковая — рис. 2, а или пальцевая — рис. 2, б), перемещаясь вдоль впадины цилиндрического колеса 2, в каждый момент времени оставляет отпечаток своей формы. Закончив обработку одной впадины, заготовку поворачивают на окружной шаг и обрабатывают следующую впадину.

Специальные зубодолбежные станки обеспечивают высокую производительность. Их применяют в массовом производстве.

Зубофрезерный автомат мод. 5М32 предназначен для фрезерования зубьев цилиндрических, прямозубых и косозубых колес, а также червячных колес в условиях единичного и серийного производства. Червячные колеса нарезают методом радиальной или тангенциальной подач.

Технические характеристики станка мод. 5М32

Наибольшие размеры нарезаемых цилиндрических колес, мм:

нарезаемый модуль . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

Пределы частот вращения фрезы, с–1 . . . . . . . . . . . . . . 0,83…5,25

Пределы подачи, мм/об:

2. Нарезание зубчатых колес зубодолблением

При нарезании блочных колес и колес с буртами, внутренними зубьями, зубчатых секторов обработка зубодолблением является единственно возможным методом обработки. Во всех других случаях выбор метода обработки подтверждается технико-экономическим расчетом.

Более низкая стоимость долбяка по сравнению с фрезой также положительно характеризует зубодолбление. При повышении требований к степени точности и уменьшению параметра шероховатости поверхности зубьев обрабатываемых колес время, необходимое на зубофрезерование, растет быстрее, чем время на зубодолбление.

При нарезании зубчатых колес без радиальной подачи применяют специальный долбяк, у которого число зубьев в два раза больше, чем у нарезаемого колеса (рис. 3, а).

Долбяк имеет выемку для съема готовой детали со станка и установки заготовки. Одна половина долбяка предназначена для черновой обработки зубьев, вторая — для чистовой. Толщина черновых зубьев меньше толщины чистовых на величину удвоенного припуска на чистовое долбление. Нарезание колеса осуществляется за два его оборота. В течение первого оборота черновые зубья долбяка прорезают впадины, оставляя по их боковым сторонам припуск, срезаемый чистовыми зубьями долбяка при втором обороте заготовки.

Долбяк с двумя выемками и числом зубьев в четыре раза больше, чем число зубьев нарезаемого колеса, обеспечивает обработку зубьев одной заготовки за половину оборота долбяка (рис. 3, б).

Одновременная обработка нескольких заготовок одним комбинированным долбяком повышает производительность процесса (рис. 3, в). Заготовки устанавливают в шпиндели станка, вращающиеся вокруг своей оси и вместе со столом — относительно оси.

Рис. 3. Кинематические схемы долбления по методу обката: а — специальным долбяком с одной выемкой; б — специальным долбяком с двумя выемками; в — специальным комбинированным долбяком (З1 — зона без зубьев; З2 — заходная зона; З3 — зона черновых зубьев; З4 — зона чистовых зубьев); г — двух колес одним долбяком; д — долбяком-прошивкой; е — комплектными долбяками; ж — двух венцов двумя долбяками; 3 — двух венцов долбяком и червячной фрезой

Характеристики отечественных зубодолбежных станков приведены в табл. 4.

Таблица 4. Технические характеристики зубодолбежных станков

| Модель станка | Наибольшие размеры нарезаемых колес, мм | Число двойных ходов штосселя в минуту | Мощность главного привода, кВт | Диаметр долбяка, мм | Круговая подача, мм/дв. ход | Группа станков | |

| диаметр | модуль | ||||||

| 5В12 | 200 | 4,0 | 200…600 | 2,2 | 80,0 | 0,1…0,46 | I |

| 5121 | 200 | 4,5 | 125…700 | 2,3/2,9 | 80 | 0,1…0,5 | |

| 5122 | 200 | 5,0 | 200…850 | 2,1/3,0 | 100 | 0,16…0,6 | |

| 5М14 | 500 | 6,0 | 125…400 | 2,8 | 100 | 0,17…0,51 | II |

| 5140 | 500 | 8,0 | 65…450 | 3,0 | 125 | 0,14…0,75 | |

| 5А140 | 500 | 8,0 | 55…560 | 5,0/6,3/10 | 125 | 0,01…1,0 | |

| 5В150 | 800 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | III |

| 5В150П | 800 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

| 5М150 | 800 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

| 5М150П | 800 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

| 5В161 | 1250 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

| 5В161П | 1250 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

3. Зубострогальные станки

Зубострогальный станок мод. 5А250 работает по методу обката и предназначен для чернового и чистового нарезания прямозубых и конических колес в условиях серийного и массового производства. Применяя специальную накладную головку, можно нарезать и винтовые зубья.

Технические характеристики станка мод. 5А250

| Наибольший диаметр нарезаемых зубчатых колес, мм | 500 |

| Число зубьев нарезаемых колес | 10…100 |

| Число двойных ходов ползунов-резцов | 73…470 |

| Продолжительность нарезания одного зуба, с | 8…123 |

Долбяки зуборезные прямозубые классов точности А, В:

- дисковые в диапазоне модулей (М 1…8 мм), чашечные (М 1…6,5 мм) и хвостовые (М 1…5 мм) по ГОСТ 9323—79 и ГОСТ 6762—79 и специальные;

- мелкомодульные дисковые и хвостовые в диапазоне модулей М 0,3…0,9 мм по ГОСТ 10059 и специальные;

- резцы для напильников.

Шеверы дисковые:

стандартные и специальные в диапазоне модулей 0,3…8 мм (85…3 DP) с делительными диаметрами 85, 180, 250 и 280 мм классов точности А, В по техническим условиям ГОСТ 10222—81, ГОСТ 8570—80 для обработки цилиндрических зубчатых колес с эвольвентным профилем 5—8 степеней точности.

Эталонные измерительные колеса:

стандартные и специальные по ГОСТ 6512—74 и чертежам заказчика в диапазоне модулей 0,3…8 мм, 4…5 степеней точности.

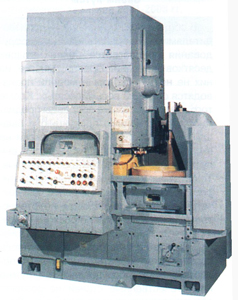

В настоящее время завод производит уникальные станки 5А284 и 5Е283 для изготовления зубчатых колес диаметром 1600 мм и модулем 30 мм (рис. 5, 6).

Поставка каждой единицы зубообрабатывающего оборудования сопровождается передачей технологии для обработки деталей. Под технические требования заказчиков прорабатываются и предлагаются оптимальные варианты поставок следующих зубообрабатывающих комплексов:

- специализированных с технологией для массового производства типовых зубчатых колес;

- универсальных с технологией для производства зубчатых колес различной номенклатуры.

Рис. 4. Общий вид станка модели 527ВФ3

Рис. 5. Общий вид станка модели 5А284

Рис. 6. Общий вид станка модели 5АЕ283

Рис. 7. Общий вид станка модели 5С150Ф3

В составе зубообрабатывающих комплексов поставляются универсальные 6-осевые координатно-измерительные машины для контроля зубчатых колес и зуборезного инструмента, основными преимуществами которых являются:

- 6 степеней свободы перемещения щупа;

- встроенная система самокалибровки;

- двухступенчатая система виброзащиты.

4. Зубошлифовальные станки

Зубошлифовальные станки применяют для шлифования зуборезных долбяков, шеверов и эталонных зубчатых колес. Такие специальные прецизионные станки работают по методу обката (огибания) с помощью эвольвентного копира. Очень важной и сложной операцией является шлифование профиля зубьев.

У долбяков эвольвентный профиль зубьев шлифуют на специальных полуавтоматах, работающих по методу обката с периодическим делением. За каждый цикл обрабатывается лишь одна сторона зуба. Движение обката выполняется заготовкой.

Технические характеристики зубошлифовальных станков приведены в табл. 5, зубошевинговальных и зубохонинговальных — в табл. 6, зубопритирочных и контрольно-обкаточных — в табл. 7.

Таблица 5. Зубошлифовальные станки и полуавтоматы для цилиндрических колес (размеры в мм)

1.14.1. Общие сведения. Основные методы обработки. Классификация и выбор основных характеристик зубообрабатывающих станков

Зубчатые колеса являются изделиями общемашиностроительного применения. В зависимости от вида зубчатого венца (цилиндрические прямозубые и косозубые, конические прямозубые и с круговыми зубьями, червячные и др.), требований по точности и производительности используются соответствующие методы обработки и зубообрабатывающие станки. Этими факторами объясняется широкая номенклатура зубообрабатывающих станков, действующих в промышленности.

Особенности геометрических и кинематических параметров различных видов зубчатых колес определили целесообразность создания станков по признакам зубчатого венца. Концепции создания зубообрабатывающих станков основываются именно на упомянутых признаках.

Зубообрабатывающие станки разделяются по обобщенным признакам на две основные группы: станки, работающие методом обката, и станки, работающие методом копирования.

Для изготовления зубчатых колес в условиях крупносерийного и массового производства предпочтительны зубообрабатывающие станки, работающие методами непрерывного обката и контурной обработки.

Из основной номенклатуры зубообрабатывающих станков для цилиндрических колес выделяется зубофрезерный станок, работающий методом непрерывного обката цепной фрезой. Этот метод в 4 - 5 раз производительнее зубофрезерования червячной фрезой, но весьма высоки стоимость и эксплуатация инструмента и станка.

Из группы зубошлифовальных станков для цилиндрических колес станки, работающие одно- и многовитковыми (многозаходными) червячными абразивными кругами, наиболее производительные, но имеют ограничения по наибольшему шлифуемому модулю (до 8 мм), наименьшему числу шлифуемых зубьев (до 10) и по универсальности инструмента (для шлифования зубчатого колеса данного модуля требуется шлифовальный круг соответствующего модуля). Этих ограничений лишены менее производительные зубошлифовальные станки, работающие шлифовальным кругом с двухсторонним коническим профилем.

В автотракторной промышленности в качестве финишной операции зубообработки цилиндрических колес используется высокопроизводительный процесс - зубошевингование и соответствующие зубошевинговальные станки. Этот процесс предшествует термическому упрочнению зубчатого колеса, после которого точность снижается. Кроме того, зубошевингование улучшает лишь показатель плавности работы зубчатого колеса, практически снижая его кинематическую точность [11].

- зубострогальные и зубодолбежные для цилиндрических колес (например, 516);

- зуборезные для конических колес (526);

- зубофрезерные для цилиндрических колес и шлицевых валиков (5327);

- зубофрезерные для колес червячных (542);

- для обработки торцов зубчатых колес (5582);

- резьбофрезерные (561);

- шевинговальные, притирочные, контрольные и обкатные (5714);

- зубошлифовальные (584);

- разные станки.

Первая цифра шифра означает, к какой группе относится станок, вторая — к какому типу. По этим двум цифрам всегда можно-определить группу и тип станка. Третья цифра шифра или третья и четвертая характеризует размер станка или обрабатываемой детали. Буква; стоящая после первой цифры шифра, означает, что данная модель станка модернизирована. Если буква стоит в конце цифрового шифра, то это означает, что на базе основной модели станка изготовлен станок с небольшими изменениями, приспосабливающими этот станок к какому-либо определенному виду работ. Так, изготовляют специальный зубофрезерный станок мод. 5Д32С для обработки колес с бочкообразными зубьями.

В станкостроительной промышленности большинство изготовляемых металлорежущих станков, в том числе и зубообрабатывающие, выпускают по государственным стандартам, в которых главные параметры отвечают нормальным или размерным рядам. Под размерным или нормальным рядом понимают группу однотипных станков, состоящих из унифицированных узлов и деталей, но каждый из этих станков предназначен для обработки деталей определенных размеров.

Ниже приведены параметры зубофрезерных станков отечественного производства.

За основной параметр, определяющий типоразмер зубофрезерного станка, принят наибольший диаметр нарезаемого зубчатого колеса. При этом каждая поступающая модель станка дает возможность нарезать зубчатые колеса в 1,58 раза больше чем предыдущий. Таким образом, у зубофрезерных станков установили знаменатель размерного ряда φ = 1,58, т. е. ряд 125, 200, 320, . 12 500 образует геометрическую прогрессию со знаменателем, равным 1,58.

Наличие закономерно изменяющегося основного параметра станка наибольшего диаметра нарезаемого колеса дает возможность также за.кономерно изменять и другие характеристики станка: мощность главного привода, модуль нарезаемых колес, частоту вращения фрезы и ряд др.

Аналогично по нормальным рядам изготовляют горизонтальные зубофрезерные станки. Станки специальные и специализированные также создают по определенным размерным рядам, принимая при этом за основу станки широкого профиля.""

1.14.2. Зубообрабатывающие станки для обработки цилиндрических и червячных зубчатых колес. Конструкции и особенности проектирования

Зубофрезеровальные станки. Станки для обработки цилиндрических зубчатых колес фрезерованием разделяются на две основные группы: станки, работающие по методу копирования, и станки, работающие по методу обката.

В зависимости от области применения зубофрезерные станки имеют несколько разновидностей компоновок, которые приведены в табл. 1.14.1.

Особенностью зубофрезерования является необходимость снижения отрицательного влияния пульсации силы резания на процесс нарезания зубчатых колес. В конструкциях приводов столов и инструментального суппорта это осуществляется созданием минимальных зазоров в конечных звеньях, а также натяжением кинематической цепи приводов стола и инструментального шпинделя.

Конструктивные схемы конечных звеньев приведены в табл. 1.14.2.

1.14.1. Типовые конструктивные компоновки зубофрезерных станков

| Особенности компоновки зубофрезерных станков | Конструктивные компоновки зубофрезерных станков |

| Ось заготовки вертикальна. Стол станка подвижен в горизонтальном направлении. Движение осевой подачи осуществляет инструментальный суппорт. Компоновка наиболее характерна для универсальных станков, используемых в общем машиностроении |  |

| Ось заготовки вертикальна. Станок имеет подвижную в горизонтальном направлении инструментальную стойку. Движение осевой подачи осуществляет инструментальный суппорт. Компоновка наиболее оптимальная для автоматизации загрузки и выгрузки заготовок. Используется в крупносерийном и массовом производствах |  |

| Ось заготовки вертикальна. Стол станка подвижен в вертикальном направлении и осуществляет движение осевой подачи. Движение радиальной подачи осуществляет инструментальная стойка. Компоновка удобна для встройки станка в автоматическую линию |  |

| Ось заготовки горизонтальна. Стол станка подвижен в горизонтальном направлении и осуществляет движение осевой подачи. Инструментальная стойка перемещается в горизонтальном направлении радиально к заготовке. Компоновка наиболее распространена в станках для нарезания мелкомодульных колес |  |

| Ось заготовки горизонтальна. Стол станка неподвижен. Инструментальная стойка подвижна в горизонтальном направлении для осуществления движений осевой и радиальной подач. Компоновка наиболее оптимальна для нарезания зубчатых колес, выполненных заодно целое с валом |  |

1.14.2. Схемы приводов стола и инструментального суппорта

| Конструктивные особенности приводов стола и суппорта | Схемы приводов стола и суппорта зубофрезерных станков |

| В делительной червячной передаче стола установлен червяк с переменной толщиной витка. Регулирование зазора 0,03 -0,05 мм в передаче осуществляется смещением червяка в осевом направлении |  |

| Червяк делительной передачи стола смонтирован в отдельном корпусе. Регулирование зазора осуществляется смещением корпуса с червяком в радиальном по отношению к колесу направлении |  |

| На шпинделе стола установлены две червячные передачи с различным направлением витков червяка. Регулирование зазора осуществляется осевым смещением одного из червяков |  |

| На шпинделе стола установлена зубчатая передача, приводящая во вращение гидравлический насос, создающий натяжение кинематической. цепи привода стола при перекрытии сливного канала насоса |  |

| Зубчатое колесо, установленное на шпинделе фрезы, выполнено из двух половин. Зазор в зубчатой передаче регулируется смещением одной половины колеса относительно другой |  |

| Оба зубчатые колеса привода шпинделя фрезы выполнены с малой конусностью по зубьям. Регулирование зазора осуществляется смещением одного из колес в осевом направлении |  |

| На шпинделе фрезы свободно установлено зубчатое колесо с большим числом зубьев, вследствие этого вращающееся с замедлением относительно основного колеса. Натяжение кинематической цепи осуществляется торможением свободно установленного колеса |  |

Современные зубофрезерные станки изготовляют как с механическими, так и с электронными связями исполнительных органов.

Принципиальная схема зубофрезерного станка с ЧПУ приведена на рис. 1.14.1, б. Все формообразующие движения этого станка по осям координат X, Y, Z, А, В, С осуществляются от отдельных регулируемых электродвигателей:

Мх (через винт 1) - перемещение инструментальной стойки для изменения межосевого расстояния;

Му (через винт 4) - перемещение фрезерного суппорта вдоль оси заготовки;

Мz (через винт 5) - перемещение фрезерной каретки 6 вдоль оси инструмента;

Мa - поворот суппорта с фрезой на требуемый угол;

Мс - вращение инструмента 7;

Mb (через делительную передачу 9) -вращение стола с заготовкой.

Все электродвигатели снабжены датчиками обратной связи, которые передают в систему ЧПУ данные о действительном положении осей электродвигателей для согласования их вращения.

Развитие конструкций современных зубофрезерных станков идет в направлении повышения точности обработки за счет повышения качества исполнения и монтажа элементов кинематических цепей, определяющих точностные параметры обработки, а также шпинделей стола и инструмента на высокоточных подшипниках качения.

Для повышения эффективности работы зубофрезерные станки оснащают устройствами автоматической смены инструмента.

Современные транспортные и технологические машины в большинстве своем имеют сложные трансмиссии, а частоты вращения их валов не совпадают, как правило, с частотами вращения валов используемых в приводах электродвигателей и двигателей внутреннего сгорания. Наиболее экономичным механизмом, применяемым для редуцирования частот вращения, является зубчатая передача. Несмотря на быстрое развитие мехатроники, потребность в зубчатых колесах во всем мире возрастает, а их качество постоянно растет.

Производство оборудования для зубообработки стоит в станкостроении несколько особняком. Дело в том, что технологический цикл производства зубчатой передачи требует специфических технологий и, по крайней мере, до недавнего времени, большого числа операций.

Четыре плюс один

Зубофрезерные станки

Саратовские зуборезные

Для чистовой и черновой обработки зубчатых колес конических и гипоидных передач Саратовский завод предлагает зуборезные полуавтоматы моделей 527В, 5А26В, 5А270В, 5С272Е, а также полуавтомат повышенной точности модели 5С23П, предназначенный для нарезания методом обкатки мелкомодульных конических и гипоидных колес с круговыми зубьями. Обработка осуществляется с помощью торцовой зуборезной головки.

Кроме того, для чистовой и черновой обработки зубчатых колес конических и гипоидных передач предлагается зуборезный станок с ЧПУ модели 5А270ВФЗ. На станке может осуществляться полная обработка ведомого зубчатого колеса из цельной заготовки за один установ или обработку ведущего колеса за две операции. Отсутствие кинематических связей между исполнительными органами станка, повышенная жесткость несущей системы, возможность выбора оптимального способа и цикла обработки обеспечивают повышение производительности.

Всего в перечне предложений завода — двенадцать моделей зуборезных станков.

Зубострогальные станки

Универсальные станки моделей ЕЗ-207 и 5А140П Егорьевского завода предназначены для нарезания цилиндрических зубчатых колес с наружным и внутренним зацеплением в условиях единичного и серийного производства. Станки имеют вертикальную компоновку. По специальному заказу на базе станков могут изготавливаться специальные станки для обработки косозубых колес, зубчатых секторов, валов-шестерен, зубчатых колес с углом поднутрения ±12 градусов.

Универсальный станок ЕЗ-221 предназначен для нарезания цилиндрических зубчатых колес с наружным и внутренним зацеплением в условиях единичного и серийного производства. Станок также имеет вертикальную компоновку.

Витебский завод предлагает три модели этого типа станков. Зубодолбежный полуавтомат с вертикальной осью изделия модели ВС-122 предназначен для нарезания зубьев прямозубых цилиндрических колес наружного и внутреннего зацепления методом обката. Полуавтомат имеет подвижный стол для изменения межцентрового расстояния.

Вертикальные станки с ЧПУ моделей ВС-123ВФ2 и ВС-123ВФЭ предназначены для обработки прямозубых цилиндрических зубчатых колес наружного и внутреннего зацепления методом обката. Программное обеспечение позволяет осуществлять работу в диалоговом режиме с многопроходным циклом и различными циклами врезания с точной остановкой шпинделя изделия для обеспечения более высокой точности обрабатываемых зубчатых колес.

Станок ВС-123ВФ2 управляется двухкоординатной системой ЧПУ Sinumerik FM354, а станок ВС-123ВФЭ — трехкоординатной системой ЧПУ Sinumeric FM-NC. Оба станка имеют точность позиционирования межцентрового расстояния ±3 мкм, а точность позиционирования оборота заготовки — ±7".

Зубострогальные полуавтоматы моделей 5С276П, 5С286П и 5Е283 Саратовского завода предназначены для чистовой и черновой обработки прямозубых конических колес среднего и крупного модуля. Обработка осуществляется двумя резцами методами копирования (5Е283), обкатки и врезания (5С276П, 5С286П).

В качестве конечных звеньев цепи обкатки-деления станков 5С276П и 5С286П используются высокоточные червячные или гипоидные пары. Механизм деления не входит в цепь обкатки и не влияет на ее точность. Бесступенчатое регулирование подачи и скорости холостого хода обеспечивает высокую производительность. Конструкцией всех полуавтоматов предусмотрено отдельное расположение гидропривода, что определяет термическую стабильность.

Полуавтомат 5С276П снабжен механизмом для нарезания зубьев за два прохода. Наличие механизма бочкообразования в полуавтомате 5С276П обеспечивает получение локализованного контакта зубьев.

Для нарезания мелкомодульных прямозубых конических колес Саратовский завод предлагает полуавтомат модели 5Т23В.

Шевингование

Зубошлифование

Шлифовальный станок 5Д833 производства Егорьевского завода предназначен для шлифования цилиндрических прямозубых и косозубых колес в серийном и крупносерийном производстве. По сравнению с другими способами шлифования (профильным кругом с единичным делением, дисковыми и тарельчатыми кругами методом обкатки с единичным делением и т. д.) метод непрерывной обкатки позволяет в 4-5 раз повысить производительность труда. На станке производится правка одно- и двухзаходных червячных кругов одно- и многониточными накатниками и алмазными резцами.

Фирма МСЗ-САЛЮТ предлагает шлифовальный станок МШ504 для окончательной обработки эвольвентного профиля долбяков, шеверов и измерительных колес с модификацией по длине и ширине. Обработка ведется по методу обкатки при единичном делении с использованием эвольвентного кулака и делительного диска. Кроме того, фирма производит шлифовальные станки 5М841, 5843, МШ441, работающие по методу обката с коническим кругом, и шлифовальный станок модели 5А868, работающий с профильным кругом.

Четыре модели шлифовальных станков предлагает Саратовский завод.

Своим путем

В общей сложности нашими производителями зубообрабатывающего оборудования предлагается более четырех десятков моделей. Правда, многие из них не новы, некоторые модели производятся с начала восьмидесятых. Кроме того, многочисленные продавцы предлагают отечественную продукцию и бывшую в употреблении, и практически не эксплуатировавшуюся разных лет выпуска, включая далекие шестидесятые. То есть можно с уверенностью констатировать, что предложений более чем достаточно. А вот со спросом на отечественную продукцию дело обстоит иначе.

Естественно, возникает вопрос. Почему? Неужели настолько сократилось производство зубчатых передач, что подобного типа оборудование не нужно или отечественные станки не соответствуют современным требованиям. Первое утверждение соответствует действительности, но не в полной мере. Да, выпуск танков и тракторов действительно существенно сократился, но автомобили производятся (в прошлом году было выпущено около миллиона штук). Значит, потребность в этом оборудовании есть. И обновление идет, пусть не так, как хотелось бы, но идет. Значит дело еще и в качестве отечественных станков?

В этом смысле интересно оценить российскую продукцию в свете общемировых тенденций развития этой специфической отрасли. Естественно, не касаясь конкретных образцов. Итак.

Все шире распространяются комбинированные методы зубообработки, прежде всего закаленных зубчатых колес. Это точение, шевингование, шлифование. Главным критерием выбора остается производительность, однако все большее внимание уделяется удобству, быстроте и простоте переналадки станков. Увеличиваются частоты вращения заготовок и инструментов, при долблении числа ходов. В станках применяются встроенные приводы главного движения, что делает станки компактнее и надежнее.

Предусматриваются широкие возможности автоматизации загрузки и разгрузки — транспортеры, порталы, роботы. И, конечно же, практически все станки европейского, североамериканского и японского производства управляются системами ЧПУ.

Ужесточение законов об охране окружающей среды заставляет производителей сводить к минимуму использование СОЖ. В первую очередь это относится к зубофрезерным станкам, как к наиболее распространенному виду зубообрабатывающего оборудования.

Сопоставление — увы, не в нашу пользу. Практически ни одна из упомянутых тенденций не прослеживается в продукции отечественных станкозаводов. О высокоскоростной обработке, да еще и без применения СОЖ, речи нет, для подсчета моделей станков с ЧПУ хватит пальцев одной руки и так далее, и так далее.

Что новенького?

Самым, пожалуй, известным мировым производителем зубообрабатывающего оборудования является корпорация Gleason, включающая в себя фирмы The Gleason Works (США), Gleason-Pfauter и Gleason-Hurth (Германия). Широкой известностью и популярностью пользуются зубообрабатывающие станки таких фирм, как Samputensili (Италия), Fassler, Lambert-Wahli, Reishauer, Oerlikon (Швейцария), Mitsubishi (Япония), Klingelnberg, Liebherr, Hufier (Германия).

Кроме того, зубообрабатывающее оборудование производится рядом компаний, менее известных в России. Например, чешской компанией Gear-spect, американскими компаниями Brown & Koch, Parker Industries, Cole и рядом других. Однако, поскольку продукция этих фирм в России практически не представлена, будем ориентироваться на основных мировых производителей.

В русле мировых тенденций

- специальная монолитная стойка, обеспечивающая минимум занимаемой станком площади;

- качающийся инструментальный шпиндель, создающий минимальное перекрытие режущей головки и заготовки с максимальной жесткостью и термической стабильностью;

- удобное размещение режущей головки и заготовки, позволяющее оператору быстро осуществлять загрузку и наладку станка.

Зубодолбежные — в поисках новых конструкций

- угол подъема винтовой линии зуба обрабатываемой шестерни необходимо лишь ввести в программе диалога;

- не требуется никаких изменений в конструкции механических винтовых направляющих;

- трудоемкость всего процесса наладки станка снижается не менее чем на час и сводится лишь к замене режущего инструмента и зажимной оснастки;

- исключены затраты времени на подготовку производства, связанные с изготовлением винтовых направляющих; ускорено изготовление новых косозубых зубчатых пар;

- отсутствует необходимость в дорогостоящей и трудоемкой операции перешлифовки винтовых направляющих с целью компенсации угловых погрешностей, возникших вследствие термообработки;

- электронная винтовая направляющая позволяет вводить угловые коррекции для каждой последующей обрабатываемой детали, исключены затраты на изготовление набора различных винтовых направляющих;

- зубчатые колеса наружного и внутреннего зацепления с углами подъема винтовой линии более 45°, то есть весьма малыми значениями хода винтовой линии, могут быть обработаны на этих станках без всяких проблем.

Зубошлифовальные — обеспечивая непрерывность

Зубошевинговальные — потребность сохраняется

Несмотря на развитие комплексных процессов зубообработки, например, зубофрезерования без СОЖ, последующей закалки зубчатых колес и их шлифования, отклонения от точного профиля и царапины, образующиеся в результате наростов на режущих кромках червячной фрезы, сохраняются и требуют при шлифовании снятия больших припусков. Поэтому до сих пор существует определенная потребность в зубошевинговальных станках, производимых, главным образом, корпорацией Gleason, фирмой Mitsubishi и итальянской компаний Sicmat.

У станка модели ZS 130 Т CNC корпорации Gleason шевер диаметром 256 мм расположен в вертикальной оси и постоянно вращается в одном направлении с частотой 600 мин -1 , а заготовка, устанавливаемая в вертикальной оси и на двухпозиционном поворотном столе, имеет вращение от собственного привода, синхронизируемое по частоте и направлению с вращением шевера. Максимальная частота этого вращения без реверса достигает 4500 мин1. При этом крутящий момент на заготовке периодически изменяется в зависимости от величины подачи по оси X. Такой метод шевингования получил название Power Shaving (силовое шевингование). Синхронизация вращения шевера и заготовки диаметром 20-130 мм и модулем до 3,5 мм происходит автоматически. Пока шевингуют одну заготовку, на поворотном столе устанавливают в это время другую, и приводят ее во вращение с предварительным индексированием и с требуемой для шевингования частотой, что снижает как вспомогательное, так и основное время обработки в среднем вдвое. Как и большинство других шевинговальных станков, работающих обычно в условиях крупносерийного производства, этот станок тоже оснащен автоматическим конвейерным загрузочным устройством. Все рабочие и установочные движения выполняются шевером.

В зубошевинговальных станках также проявилась тенденция к комплексности обработки. Так, на станке модели RASO 400 фирмы Sicmat в условиях крупносерийного производства по заказу устанавливают устройство для зубозакругления. Этот станок имеет модульную конструкцию и в зависимости от типоразмера (всего таких типоразмеров четыре) может работать в нескольких циклах, в частности во врезном, подрезном, параллельном, диагональном и смешанном, обрабатывая расположенным в горизонтальной оси шевером диаметром 180-254 мм зубчатые колеса диаметром 10-400 мм и модулем 8 мм.

Зубохонинговальные — есть контакт

Все уже перечисленные требования, предъявляемые к зубчатым передачам, — а именно, надежность, долговечность, бесшумность и т. д. — существенным образом зависят от точности изготовления зубчатых колес. Естественно, существенную роль в достижении необходимых точностных параметров играют средства контроля.

Не касаясь конкретных методов и средств контроля, обратимся к одному приему, предложенному фирмой Klingelnberg Sohne GmbH.

Измерительная машина является лишь одним колесом в производственном механизме, но это колесо имеет существенное значение для всего процесса. Чтобы производственный процесс проходил по замкнутому циклу, необходимо оптимизировать процесс, соединив измерительную машину со станком. А поскольку фирма Klingelnberg сама является производителем зубообрабатывающих станков, то ей хорошо известно все, что нужно для обеспечения безупречного функционирования.

Результатом проведенных исследований явилось создание диагностической программы КОМЕТ для производства конических колес, определяющей весь процесс производства как замкнутый цикл, в котором ошибки исключаются в принудительном порядке. КОМЕТ корректирует результаты измерений детали после фрезерования и закалки на основании параметров исходной формы и автоматически передает пересчитанные данные в систему обрабатывающего станка. Проверка осуществляется по предварительно установленным параметрам (из полного набора можно выбрать не более двадцати). КОМЕТ исключает все источники погрешностей: погрешность топографии, поводки после закалки и т. д.

Программа совместима со всеми известными зуборезными станками, она обеспечивает быстрое получение очень точного результата в процессе производства. Система может быть включена в сеть, объединяющую несколько единиц оборудования. При этом КОМЕТ передает рассчитанные параметры в базу данных соответствующего станка, из которой обрабатывающие центры могут вызвать эти данные. Кроме того, фирма разработала программное обеспечение замкнутого цикла для цилиндрических зубчатых колес.

А в заключение.

Собственно, заключение и не требуется. Все, о чем было сказано, — о методах, приемах, технических решениях и их реализации в виде конкретных образцов оборудования — это и есть современный уровень развития отрасли, которая непрерывно движется вперед. И все идет к тому, что скоро надо будет просто установить на стол станка закаленную заготовку и получить на выходе полностью обработанное и прошедшее полный контроль зубчатое колесо. Жаль только, что в этой гонке мы пока отстали. Пока?

Читайте также:

- Краткая характеристика основных видов спорта и систем физических упражнений реферат

- Реферат на тему лесные материалы

- Значение семьи как социального института в отечественной истории реферат

- Экологическая характеристика территории реферат

- Реферат управление дошкольным образованием проблемы и пути решения