Высокоскоростные методы обработки реферат

Обновлено: 07.07.2024

2. Основной эффект ВСО заключается в следующем:

• Повышение качества обработки;

• Возможность обработки материалов, чувствительных к

перегреву;

• Эффективное использование станков с ЧПУ;

• Переход от электроэрозионной обработки и шлифования к

лезвийной обработке.

• Сокращение и упрощение технологических процессов, в

которых исключается эрозионная обработка и ручная доводка

3. применение ВСО

ВСО применяется там, где необходимо быстро снять металл, а также при обработке

сложных деталей:

Обработка длинных тонкостенных алюминиевых деталей (например, деталей крыла и

фюзеляжа самолетов). К данным деталям обычно предъявляются высокие требования

по качеству обработки. Учитывая большие объемы срезаемого металла, высокое

качество данных деталей возможно добиться только путем применения ВСО .Так как

благодаря небольшим сечениям среза, силы резания не велики.

Обработка изделий из высокопрочных алюминиевых сплавов в аэрокосмической и

автомобильной промышленности так же композиционных материалов

Обработка штампов и пресс-форм, характеризующихся жесткими допусками, высокой

точностью и низкой шероховатостью поверхности. Достижение данных требований

возможно применением ВСО.

Обработка деталей малых размеров, миниатюрных деталей в медицине и других

отраслях, включая нанотехнологии.

Обработка в ювелирной промышленности

4. Станки для ВСО

Для ВСО используются станки, оснащенные высокоскоростным инструментальным шпинделем,

частота вращения шпинделя находится в пределах 12000-40000 об/мин

Скорость подач для ВСО должна составлять порядка 40-60 м/мин, скорость быстрого

перемещения до 90 м/мин, отрабатывая при этом малые перемещения - от 1 до 20 мкм.

Скорость резания может достигать 1500…3000 м/мин

Особые требования также налагаются и на систему ЧПУ, она должна позволять высокую скорость

просмотра кадров вперед (100-200 кадров/с), чтобы успевать сделать расчеты для торможения на

подходе к углу и разгона после поворота

5. Принцип ВСО

Малое сечение среза, снимаемое с высокой

скоростью резания и высокой минутной

подачей.

Скорость резания и подача в 5-10 раз выше,

чем при обычной обработке.

Рекомендуемая глубина резания не должна

превышать 10% диаметра фрезы

Скорость подачи превышает скорость

теплопроводности обрабатываемого

материала, поэтому основная масса тепла

концентрируется в стружке, не успевая

переходить в заготовку и инструмент. Таким

образом, с помощью ВСО можно

фрезеровать закаленные стали, не опасаясь

отпуска поверхностного слоя.

6. Теоретическое обоснование ВСО

Теоретическим обоснованием

высокоскоростной обработки являются так

называемые кривые Соломона, которые

показывают снижение сил резания в

некотором диапазоне скоростей

Эффект ВСО обуславливается

структурными изменениями материала

(из-за пластических деформаций,

осуществляемых с большой скоростью) в

месте отрыва стружки. При повышении

скорости деформаций силы резания

первоначально растут, а потом, с

достижением определенной температуры

в зоне образования стружки, начинают

существенно снижаться

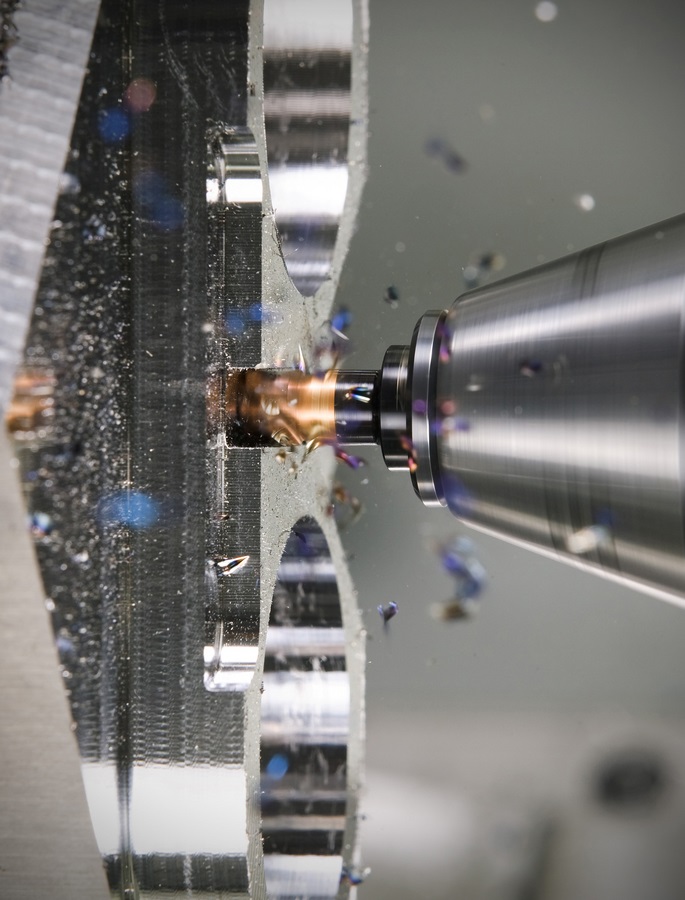

7. Режущий инструмент для ВСО

Производители режущего инструмента не стоят на месте и уже давно выпускают твердосплавные

режущие инструменты, работающие преимущественно на больших скоростях. Для создания

подобного инструмента используются мелкодисперсные сплавы. Использование больших оборотов

(40000 об/мин) предполагает применение инструментов небольшого диаметра 15-20 мм.

Применение данных инструментов на малых скоростях может быстро вывести их из строя, но стоит

только повысить скорость резания – стойкость пластины вырастает в разы! Все дело в выходе на

особый режим ВСО, когда сопротивление металла резанию резко снижается. По незнанию данных

моментов на практике часто возникают проблемы при работе с данными инструментами.

Часто для ВСО используют плунжерные фрезы (монолитные и с пластинами), инструменты с

кубическим нитридом бора (КНБ), а также инструмент с поликристаллическим алмазом (ПКА).

Из-за большого объема материала, срезаемого при ВСО на больших подачах, желательно

использовать двузубые фрезы, чтобы стружка могла свободно уместиться в канавке

8. Охлаждение инструмента при ВСО

Интересный эффект увеличения стойкости

инструмента при ВСО наблюдается при

сравнении способов охлаждения. Как

показывает график, наибольшая стойкость

наблюдается при использовании обдува.

Так как тепло концентрируется в стружке,

ее надо просто быстро удалить из зоны

резания.

Низкая стойкость инструмента при

охлаждении объясняют главным образом

выкрашиванием, вследствие циклических

термических нагрузок на режущую кромку

инструмента. Постоянная тепловая

нагрузка, даже на относительно высоких

температурах лучше, чем меняющаяся

циклическая нагрузка

9. Вспомогательный инструмент для ВСО

Вспомогательный инструмент для

крепления инструментов должен

иметь конус HSK (возможно ВВТ

конус), обладающего высокой

статической и динамической

стабильностью, высокой точностью,

возможностью самобалансировки на

высоких скоростях, а также меньшей

массой по сравнению с другими

конусами

10. Режимы резания при ВСО

• ВСО ведется в надкритическом для колебаний диапазоне, потому что везде при таких высоких скоростях

вращения, значительно превышаются частоты резонанса детали, инструмента и компонентов станка.

• Назначение режимов резания вызывает некоторые трудности. Хотя они указаны в каталогах

применяемого инструмента, тем не менее, имеют предварительный характер, окончательное же

назначение режимов резания ведется исходя из опыта и экспериментов для конкретного

обрабатываемого материала.

• Для самых труднообрабатываемых материалов величину подачи на зуб можно вычислить по формуле

fz=0,01хD, при этом рекомендуется, чтобы fz удовлетворяло следующему условию 0,005хD?fz?0.02xD, где

D- номинальный диаметр фрезы.

• Необходимо иметь ввиду, что в некоторых случаях приходится занижать режимы резания при обработке

отдельных участков. Например, при фрезеровании полостей, когда опускание происходит по спирали

или зигзагу. Здесь возможно опускание и в предварительно засверленное отверстие, но это не всегда

бывает удобным. Иногда при обработке сложных участков выгодно фрезеровать с большими съемами,

но меньшей скоростью, это увеличивает время обработки, однако исключает различные поломки.

11. CAM-система

Применение ВСО невозможно без инновационных CAMсистем, обладающих возможностью программирования

данной обработки. К CAM-системе для ВСО

предъявляются множество требований, так как от

качества УП во многом зависит износ дорогостоящего

станка и инструмента, а также качество самой обработки.

Кроме того, CAM-система должна обеспечивать:

широкий выбор вариантов гладкого подвода-отвода и

связок между проходами;

набором стратегий спиральной и эквидистантной

обработки как на чистовой, так и на черновой обработке

и поиск оптимальной стратегии в различных зонах;

автоматическое сглаживание траекторий в углах;

оптимизацию подач для сглаживания нагрузки на

инструмент

12. Заключение Преимущества ВСО

• Сокращение времени производственного цикла на 50% и более.

• Увеличение производительности.

• Более эффективная обработка.

• Упрощение технологических процессов (отсутствие эрозионных и ручных доводочных операций).

• Высокое качество обработки (получаемые поверхности как после шлифования).

• Экономия (уменьшение времени обработки обуславливает экономический эффект).

• Увеличение ресурса инструментов (инструмент или пластины меняются реже).

• Уменьшение износа станка (постоянное усилие резания уменьшает переменные нагрузки двигателей).

• Оптимальное использование времени.

• Эффективное использование станков с ЧПУ.

• Обработка сложных тонкостенных деталей с обеспечением высокого качества.

• Обработка закаленных и труднообрабатываемых деталей твердостью 50 HRC и выше

• Обработка деталей малых размеров.

• Обработка композитов

В зависимости от режимов резания различают три разновидности обработки: обычная, высокоэффективная и высокоскоростная. Частоты вращения шпинделя составляют: при обычном резании — 30…2000 мин -1 , высокоэффективном — 1000…12000 мин -1 , высокоскоростном — 3000…40000 мин-1. Скорости съема материала соответственно составляют: 1–20 см 3 /мин для обычной обработки , 1–150 см 3 /мин для высокоэффективной и 1–60 см 3 /мин для высокоскоростной обработки. Отличительной особенностью высокоскоростной обработки является малое сечение среза, снимаемое с высокой скоростью, и большая минутная подача.

Отработка режимов резания при высокоскоростной обработке привела к появлению разновидности этого вида обработки, которая называется высокоэффективной/высокопроизводительной. Высокоэффективная обработка отличается от высокоскоростной, уменьшенной в 2 раза частотой вращения шпинделя (скорости резания) и увеличенными в 3,5 раза, объемами снимаемого при резании материала.

В зависимости от скорости резания изменяется характер распределения температуры. При обычной обработке с возрастанием скорости резания повышается температура обрабатываемой заготовки, снимаемой стружки и инструмента. При резком увеличении скорости например в 5-10 раз, температура заготовки и инструмента изменяются незначительно, а стружки значительно возрастает . Например, при скорости 100 м/мин температура удаляемой стружки не превышает 450

°С, то при достижении скорости 1200 м/мин температура может приблизится к 1500 °С. Причина заключается в том, что скорость резания превышает скорость теплопроводности обрабатываемого материала. Основная доля тепла отводится стружкой, а в материал заготовки и инструмента тепло не успевает поступать.

Высокоскоростная обработка отличается следующими достоинствами:высокое качество обработанной поверхности (низкая шероховатость, уменьшенные остаточные напряжения);

- снижения сил резания, способствующие повышению точности обработки;

- снижение возможности возникновения вибраций;

- возможность обработки тонкостенных деталей;

- хорошее стружкоотделение;

- повышение стойкости инструмента.

1. Инструментальные материалы для высокоскоростной обработки

В процессе резания рабочие поверхности инструментов подвергаются интенсивному воздействию высоких контактных давлений и температур, а взаимодействие с обрабатываемым материалом приводит к интенсификации процессов адгезии, диффузии, окисления, вызывающих быстрый износ режущего инструмента. Силовые нагрузки приводят к поломкам и выкрашиванию режущей части инструмента.

Для снижения изнашивания и предотвращения разрушения материал инструмента должен отличатся высокой твердостью, теплостойкостью, износостойкостью, прочностью.

Основой инструментальной базы высокоскоростного резания являются твердые и сверхтвердые материалы.

Твердые сплавы выпускаются в виде стандартизованных пластин, которые припаиваются, приклеиваются или крепятся механически к державкам из конструкционной стали. Выпускаются также инструменты, рабочая часть которых целиком выполнена из твердого сплава (монолитные).

Применяемые твердые сплавы делятся:

- на вольфрамовые сплавы группы ВК (ВК3,ВК4,ВК6,ВК8 и др). В условном обозначении цифра показывает условное содержание кобальта;

- титановольфрамовые сплавы группы ТК (Т5К10, Т15К6, Т14К8, Т30К4, Т60К6 и др.). В условном обозначении цифра, стоящая после буквы Т, показывает процентное содержание титана, после буквы К — кобальта, остальное карбиды вольфрама;

- титанотанталовольфрамовые сплавы группы ТТК (ТТ7К12, ТТ8К6, ТТ20К9 и др.). В условном обозначении цифры, стоящие после буквы Т, показывают процентное содержание карбидов титана и тантала, после буквы К — кобальта, остальное – карбиды вольфрама.

В области разработки новых и совершенствования существующих марок твердых сплавов активно ведутся работы, связанные с созданием ультра- и особомелкозернистых сплавов, имеющих размер зерен в пределах 1,5 …3,5 мкм.

Разработка новых ультра- и особомелкозернистых твердых сплавов направлена на решение ряда современных технологических задач – экологически чистого высокоскоростного резания без

применения смазывающе-охлаждающих технологических сред, обработки труднообрабатываемых материалов, изготовления цельных твердосплавных особо сложных инструментов.

Прямым результатом уменьшения размеров зерен является улучшение физико-механических свойств твердого сплава, в первую очередь, твердости и износостойкости при обеспечении достаточно высокой вязкости. Сплавы с такой структурой обладают повышенной сопротивляемостью хрупкому разрушению, что исключительно важно при использовании операций прерывистого резания.

Снижение размеров зерен обеспечивает возможность получения более острой режущей кромки инструмента, с уменьшенным радиусом закругления. В результате снижаются силы резания и температура в зоне резания.

Для повышения работоспособности твердосплавных инструментов используют износостойкие покрытия, которые позволяют повысить скорости резания на 20…40 % при той же стойкости или увеличить в 1,8…5 стойкость инструментов при той же скорости, что и у инструментов без покрытия.

Наносимые на инструменты покрытия представляют собой нитриды, карбиды, карбонитриды, оксиды металлов- Al2O3, TiN, TiC, TiCN, TiAlN и др.

Помимо однослойных покрытий TiN, TiC или TiCN широко используются многослойные покрытия. Типичным представителем таких покрытий является покрытие TiN-TiCN-Al2O3 . Наружный слой из Al2O3 служит термоизолирующим барьером и снижает окисление инструментального материала при повышенных температурах резания. Нитрид титана TiN обладает кристаллохимической совместимостью с твердосплавной подложкой, а карбонитрид титана TiCN повышает прочность адгезионной связи между инструментальным материалом и наружным слоем.

Применяются следующие разновидности многослойных покрытий, созданные путем комбинации различных одиночных слоев:

- многослойные со слоями различного функционального назначения с толщиной отдельных слоев 0,5…10 мкм;

- многослойные наноструктурированные с толщиной отдельных слоев от нескольких до 100 нм.

Сверхтвердые инструментальные материалы представляют собой синтетические или природные алмазы и композиты преимущественно на основе нитрида бора. Алмазные инструменты широко используются при обработке деталей из различных материалов. Для алмазов характерны исключительно высокие твердость и износостойкость. По абсолютной твердости алмаз в 4-5 раз тверже твердых сплавов. Вследствие высокой теплопроводности алмазы лучше отводят тепло из зоны резания. Это гарантирует получение деталей без прижогов поверхности. Однако алмазы весьма хрупки, что сильно сужает область их применения. Кроме того, при повышенной температуре алмаз вступает в химическую реакцию с железом и теряет работоспособность.

Материалы на основе нитрида бора превосходят по теплостойкости все материалы, применяемые для лезвийной обработки: алмаз в 1,9 раза, быстрорежущую сталь — в 2,3 раза, твердый сплав – в 1,7.

Эти материалы изотропны, обладают близкой к алмазам микротвердостью, высокой теплопроводимостью, химической инертностью по отношению к железу.

Преимущество материалов на основе нитрида бора перед твердыми сплавами особенно заметно при сопоставлении при торцевом фрезеровании: скорость резания закаленной стали выше в 5 раз, чугунов — в 10-20 раз (в зависимости от твердости). Инструменты на основе нитрида бора позволяют в 3…6 раз повысить скорость резания по сравнению с твердосплавными.

2. Особенности станков для высокоскоростной обработки

Специфические изменения станков для высокоскоростной обработки касаются шпиндельных узлов, приводов подач, системы удаления стружки.

Высокоскоростной шпиндельный узел – это основной компонент станка для высокоскоростной обработки. От его конструктивного решения зависит не только долговременная стабильность в работе станка, но и качественные характеристики выполняемых работ. Высокоскоростной шпиндель – это компромисс между частотой вращения и мощностью привода.

Так, при частоте вращения 15000 мощность привода составляет 45 квт, а при частоте 40000 понижается до 12 квт. Это означает, что на высокоскоростном оборудовании с повышением максимальных частот вращения необходимо переходить от силовых режимов обработки к более щадящим скоростным режимам резания, т. е скоростные станки более целесообразно использовать для чистовой обработки.

В настоящее время находят применение комбинированные шпиндельные узлы, в корпусе которых размещены два привода. Такая конструкция позволяет работать шпиндельному узлу в черновом режиме резания с частотой до 10000 с обеспечением большого крутящего момента или в чистовом режиме с частотой до 30000 за счет второго высокоскоростного привода.

Приводы подач станков для высокоскоростной обработки обычно сопровождаются большими значениями подач. При изготовлении пресс-форм, штампов и других габаритных деталей станки должны обеспечивать частоту вращения шпинделя не менее 15000 , с величиной подачи как минимум 3000 мм/мин, отрабатывая при этом малые перемещения от 2 до 20 мкм. Наряду с такими высокими значениями подач необходимо, чтобы имелась возможность быстрого ускорения и замедления.

Система удаления стружки в станке для высокоскоростной обработки имеет особое значение. Образование стружки при высокоскоростной обработке осуществляется значительно интенсивнее, чем при обычной обработке. Поскольку тепло концентрируется преимущественно в стружке, то ее необходимо быстро удалять из зоны резания. В процессе удаления в зону резания подается смазывающе- охлаждающая жидкость, которая оказывает на инструмент циклическое термическое воздействие. Поэтому в ряде случаев вместо смазывающе- охлаждающей жидкости целесообразно использовать струю воздуха.

Оптимальную частоту вращения шпинделя рассчитывают также, используя программное обеспечение (ПО), с помощью которого проводится анализ акустической информации, полученной через микрофон, подключенный непосредственно к компьютеру. Используется то обстоятельство, что звук, записанный при проходе на скорости резания, при котором это дробление происходит, содержит также информацию, необходимую для прогноза частоты вращения шпинделя, при котором процесс резания стабилен и дробления нет. Использование такого ПО сокращает время и количество заготовок для поиска зон оптимальной обработки, но необходимость пробных проходов сохраняется.

Способ надежен и прост, но достаточно трудоемкий. Можно испортить не одну заготовку прежде, чем режим будет отработан, кроме того, в случае изменения хотя бы одного из параметров, например, вылета инструмента, процедуру поиска придется повторить. Использование специального программного обеспечения сокращает время поиска зон оптимальной обработки, но требует высокой квалификации оператора-наладчика и дополнительного оборудования.

Интересный эффект увеличения стойкости инструмента при ВСО наблюдается при сравнении способов охлаждения. Как показывает график, наибольшая стойкость наблюдается при использовании обдува.

Поскольку тепло концентрируется в стружке, ее надо быстро удалить из зоны резания. Низкая стойкость инструмента при охлаждении объясняется главным образом выкрашиванием, что обусловлено циклическими термическими нагрузками на режущую кромку инструмента. Постоянная тепловая нагрузка, даже на относительно высоких температурах, лучше, чем меняющаяся циклическая нагрузка.

Особые требования предъявляются к точности и надежности инструмента и оснастки. В процессе ВСО на первый план ставят факторы – величина биения фрезы, вибрации, инерционные нагрузки и силы, возникающие при этом (становятся соизмеримыми с силами резания). Биение инструмента сильно влияет на износ. Это подтверждают данные экспериментов из графика на зависимости износа от биения инструмента, где видна практически линейная зависимость износа от биения при высоких скоростях резания. Наиболее предпочтительными для закрепления инструмента являются термооправки и гидропластовые патроны.

Необходимо применение инструментов с термозащитным покрытием твердой поверхности. Даже при использовании самых острых инструментов высокие температуры должны быстро отводиться от инструмента. Среди обычных покрытий TiAlN (нитрид титана-алюминия) является лучшим выбором для улучшения теплоизоляции во время сухой обработки. Но адгезионные характеристики традиционно наносимого однослойного покрытия TiAlN не поддерживают оптимальные характеристики.

Под действием динамического напряжения сухой обработки однослойный TiAlN имеет тенденцию к растрескиванию и отслаиванию инструмента. Многослойное покрытие TiAlN, структура которого препятствует проникновению поверхностных трещин на поверхность инструмента, обеспечивает значительно улучшенные характеристики. Новые покрытия, состоящие из чередующихся ультратонких слоев покрытия TiN (нитрид титана) и TiAlN, дают еще лучшие результаты. Структура сочетает в себе хорошие адгезионные характеристики TiN, высокую термостойкость TiAlN и способность поглощать растрескивание TiCN (карбонитрида титана).

Инструменты должны иметь покрытие, снижающее коэффициент трения на поверхности инструмента (возможно, поверх твердого покрытия), чтобы уменьшить проблему нароста кромки.

Рекомендуется использовать внешнее смазывание туманом для экономичной, почти сухой высокоскоростной обработки. В этом подходе, совместимом с большинством существующих машин, используется система подачи охлаждающей жидкости с распылительной струей, которая создает нанометрическое количество охлаждающей жидкости в тонком тумане воздуха и охлаждающей жидкости, которая постоянно покрывает движущийся инструмент.

Умный браслет

iwown i5+

ВЫСОКОСКОРОСТНАЯ ОБРАБОТКА

Одним из современных и важных направлений в машиностроении является осуществление высокоскоростной обработки (ВСО) - Hight speed cutting (HSС). В последнее время интерес предприятий к данной обработке стремительно увеличивается. Внедрение ВСО становится ключевым фактором в достижении успеха. Основная выгода обеспечивается тем, что высокие режимы резания ВСО сокращают время резания и стоимость конечного изделия. Время производственного цикла сокращается на 50% и более. С помощью ВСО достигается максимальная производительность. Кроме того, в некоторых случаях использование ВСО является единственным возможным способом обработки деталей.

Раньше данную обработку сдерживали: режущий инструмент, оборудование, системы ЧПУ. На сегодняшний день эти проблемы вполне решены, и поэтому ВСО быстро развивается и уже довольно широко применяется.

Принцип ВСО

Основным принципом ВСО является: малое сечение среза, снимаемое с высокой скоростью резания и высокой минутной подачей. Скорость резания и подача в 5-10 раз выше, чем при обычной обработке. Рекомендуемая глубина резания не должна превышать 10% диаметра фрезы.

При ВСО, кроме снижения величины крутящего момента в зоне высоких скоростей, наиболее важным фактором является перераспределение тепла в зоне резания. В данной обработке скорость подачи превышает скорость теплопроводности обрабатываемого материала, поэтому основная масса тепла концентрируется в стружке, не успевая переходить в заготовку и инструмент. Таким образом, с помощью ВСО можно фрезеровать закаленные стали, не опасаясь отпуска поверхностного слоя. Исследования показали, что 75% тепла отводится со стружкой, 20% - через инструмент и 5% - через обрабатываемую деталь. Ввиду этого ВСО базируется на сокращении тепла, которое обычно и является причиной износа инструмента.

ВСО не всегда уменьшает машинное время за счет высоких режимов резания, это не основное ее предназначение. В чем же смысл данной обработки? Основной эффект ВСО заключается в следующем:

- Повышение качества обработки;

- Возможность обработки материалов, чувствительных к перегреву;

- Эффективное использование станков с ЧПУ;

- Переход от электроэрозионной обработки и шлифования к лезвийной обработке.

- Сокращение и упрощение технологических процессов, в которых исключается эрозионная обработка и ручная доводка.

Применение ВСО

ВСО применяется там, где необходимо быстро снять металл, а также при обработке сложных деталей:

- Обработка длинных тонкостенных алюминиевых деталей (например, деталей крыла и фюзеляжа самолетов). К данным деталям обычно предъявляются высокие требования по качеству обработки. Учитывая большие объемы срезаемого металла, высокое качество данных деталей возможно добиться только путем применения ВСО (скорость резания 1500…3000 м/мин, обороты шпинделя 15000…50000 об/мин, а также высокие подачи). Так как благодаря небольшим сечениям среза, силы резания не велики.

- Обработка изделий из высокопрочных алюминиевых сплавов в аэрокосмической и автомобильной промышленности

- Обработка штампов и пресс-форм, характеризующихся жесткими допусками, высокой точностью и низкой шероховатостью поверхности. Достижение данных требований возможно применением ВСО.

- Обработка деталей малых размеров, миниатюрных деталей в медицине и других отраслях, включая нанотехнологии.

- Обработка в ювелирной промышленности.

Сегодня данная обработка успешно внедрена и получила всемирное признание. Вместе с тем ВСО довольно не простой процесс и предъявляет ряд жестких требований ко всем ее составляющим, требует высокой степени оптимизации, так как безупречная работа возможна только в очень узкой области технологических параметров.

Станки для ВСО

Современное станкостроение поддерживает данную обработку придавая станкам особые характеристики: высокая геометрическая точность, высокая статическая жесткость, высокая динамическая жесткость, температурная стабильность, обеспечение свободного схода стружки. Станки должны иметь хорошие виброгасящие характеристики, безлюфтовые движения перемещающихся частей.

Для ВСО используются станки, оснащенные высокоскоростным инструментальным шпинделем, частота вращения шпинделя находится в пределах 12000-40000 об/мин.

Скорость подач для ВСО должна составлять порядка 40-60 м/мин, скорость быстрого перемещения до 90 м/мин, отрабатывая при этом малые перемещения - от 1 до 20 мкм.

Современные станки обладают данными характеристиками, и ВСО становится все более реальной для практического применения.

Система ЧПУ для ВСО

Особые требования также налагаются и на систему ЧПУ, она должна позволять высокую скорость просмотра кадров вперед (100-200 кадров/с), чтобы успевать сделать расчеты для торможения на подходе к углу и разгона после поворота. Кроме того обладать множеством других возможностей для отработки ВСО.

Режущий инструмент для ВСО

Производители режущего инструмента не стоят на месте и уже давно выпускают твердосплавные режущие инструменты, работающие преимущественно на больших скоростях. Для создания подобного инструмента используются мелкодисперсные сплавы. Использование больших оборотов (40000 об/мин) предполагает применение инструментов небольшого диаметра 15-20 мм.

Применение данных инструментов на малых скоростях может быстро вывести их из строя, но стоит только повысить скорость резания – стойкость пластины вырастает в разы! Все дело в выходе на особый режим ВСО, когда сопротивление металла резанию резко снижается. По незнанию данных моментов на практике часто возникают проблемы при работе с данными инструментами.

Часто для ВСО используют плунжерные фрезы (монолитные и с пластинами), инструменты с кубическим нитридом бора (КНБ), а также инструмент с поликристаллическим алмазом (ПКА).

Из-за большого объема материала, срезаемого при ВСО на больших подачах, желательно использовать двузубые фрезы, чтобы стружка могла свободно уместиться в канавке. Опыт показывает, что желательно применять специальные фрезы и режущие пластины с большими передними углами заточки.

Вспомогательный инструмент для ВСО

Вспомогательный инструмент для крепления инструментов должен иметь конус HSK (возможно ВВТ конус), обладающего высокой статической и динамической стабильностью, высокой точностью, возможностью самобалансировки на высоких скоростях, а также меньшей массой по сравнению с другими конусами.

Как известно биение инструмента имеет особое влияние на его стойкость. Так при ВСО снижение биения инструмента до нескольких микрон увеличивает срок службы режущих пластин в несколько раз. Поэтому при ВСО первый выбор отдается термозажиму инструмента, т.е. термопатронам, термоусадочным цанговым зажимным патронам, также используются различные гидравлические патроны, балансируемые патроны, позволяющие работать на оборотах до 100000 об/мин. Полное радиальное биение (TIR) должно составлять максимум 10 микрон на режущей кромке. Главное качество вспомогательного инструмента - это выбрать все зазоры между инструментом и шпинделем.

Режимы резания при ВСО

ВСО ведется в надкритическом для колебаний диапазоне, потому что везде при таких высоких скоростях вращения, значительно превышаются частоты резонанса детали, инструмента и компонентов станка.

Назначение режимов резания вызывает некоторые трудности. Хотя они указаны в каталогах применяемого инструмента, тем не менее, имеют предварительный характер, окончательное же назначение режимов резания ведется исходя из опыта и экспериментов для конкретного обрабатываемого материала.

Для самых труднообрабатываемых материалов величину подачи на зуб можно вычислить по формуле fz=0,01хD, при этом рекомендуется, чтобы fz удовлетворяло следующему условию 0,005хD?fz?0.02xD, где D- номинальный диаметр фрезы.

Необходимо иметь ввиду, что в некоторых случаях приходится занижать режимы резания при обработке отдельных участков. Например, при фрезеровании полостей, когда опускание происходит по спирали или зигзагу. Здесь возможно опускание и в предварительно засверленное отверстие, но это не всегда бывает удобным. Иногда при обработке сложных участков выгодно фрезеровать с большими съемами, но меньшей скоростью, это увеличивает время обработки, однако исключает различные поломки.

Охлаждение при ВСО

Наибольшая стойкость наблюдается при использовании обдува. Так как тепло концентрируется в стружке, ее надо просто удалить из зоны резания, а не охлаждать заготовку и инструмент как прежде. В случае применения СОЖ инструмент подвергается циклическим температурным нагрузкам на кромке, что приводит к преждевременному выкрашиванию. А как известно для инструмента постоянная тепловая нагрузка, даже на средних температурах лучше, чем меняющаяся циклическая нагрузка.

Применение охлаждающей эмульсии иногда имеет место при ВСО, но не с целью охлаждения, а для использования ее смазывающих свойств. Охлаждающая эмульсия помогает скольжению стружки по режущей кромке без теплообмена.

Наиболее эффективным является применение масляного тумана с обдувом воздушной струей под большим давлением. При этом масло должно иметь растительное происхождение и быть безвредным для здоровья.

CAM-система

Применение ВСО невозможно без инновационных CAM-систем, обладающих возможностью программирования данной обработки. К CAM-системе для ВСО предъявляются множество требований, так как от качества УП во многом зависит износ дорогостоящего станка и инструмента, а также качество самой обработки.

CAM-система должна обеспечить равномерность снимаемого слоя и плавность движения инструмента, иначе инструмент сломается. Для этого необходимо применение верной стратегии обработки и специальной траектории движения инструмента.

При определении стратегии обработки и построении траектории должно быть обеспечено отсутствие резких изменений направления движения инструмента. CAM-система должна обладать возможностью генерации траектории, базирующейся на сплайнах (Nurbs –based machining), трохоидальной обработке.

К траектории инструмента предъявляются множество требований: инструмент не должен долбить деталь; режущая нагрузка должна быть в определенных для него пределах; холостые ходы должны быть минимизированы; время прохождения всей траектории должно сведено к минимуму, а также множество других условий.

УП для ВСО характеризуются высокой сложностью и имеют большие объемы, поэтому CAM-система должна обладать высокой скоростью вычислений, а также удобным интерфейсом для их редактирования.

Кроме того, CAM-система должна обеспечивать:

- широкий выбор вариантов гладкого подвода-отвода и связок между проходами;

- набором стратегий спиральной и эквидистантной обработки как на чистовой, так и на черновой обработке и поиск оптимальной стратегии в различных зонах;

- автоматическое сглаживание траекторий в углах;

- исключение проходов полной шириной фрезы и автоматическое применение трохоидального врезания в этих местах;

- оптимизацию подач для сглаживания нагрузки на инструмент.

Заключение

- Сокращение времени производственного цикла на 50% и более.

- Увеличение производительности.

- Более эффективная обработка.

- Упрощение технологических процессов (отсутствие эрозионных и ручных доводочных операций).

- Высокое качество обработки (получаемые поверхности как после шлифования).

- Экономия (уменьшение времени обработки обуславливает экономический эффект).

- Увеличение ресурса инструментов (инструмент или пластины меняются реже).

- Уменьшение износа станка (постоянное усилие резания уменьшает переменные нагрузки двигателей).

- Оптимальное использование времени.

- Эффективное использование станков с ЧПУ.

- Обработка сложных тонкостенных деталей с обеспечением высокого качества.

- Обработка закаленных и труднообрабатываемых деталей твердостью 50 HRC и выше

- Обработка деталей малых размеров.

Не смотря на то, что стоимость станков и инструментов для ВСО в несколько раз дороже стандартных их аналогов, следует учитывать все преимущества ВСО перед силовой (традиционной) обработкой. При грамотной настройке и большой загрузке станков (порядка 120 ч в неделю) стратегия ВСО способна довольно быстро окупить все затраты.

Высокоскоростная обработка - одна из современных технологий, которая, по сравнению с обычным резанием, позволяет увеличить эффективность, точность и качество механообработки. Ее отличительная особенность — высокая скорость резания, при которой значительно увеличивается температура в зоне образования стружки, материал обрабатываемой детали становится мягче, и силы резания уменьшаются, что позволяет инструменту двигаться с большой рабочей подачей.

Первое официальное объяснение явления HSM было предложено Карлом Саломоном в 1931 году (патент № 523594, April 1931, Германия). Он определил, что при некоторой скорости резания, которая является в несколько раз выше, чем при обычной механообработке, теплопередача от стружки к инструменту начинает уменьшаться, а это делает возможной обработку заготовок на более высоких скоростях. Он также экспериментально определил область высокоскоростной обработки для различных материалов.

Эффект высокоскоростной обработки обуславливается структурными изменениями материала (из-за пластических деформаций, осуществляемых с большой скоростью) в месте отрыва стружки. При повышении скорости деформаций силы резания первоначально растут, а потом, с достижением определенной температуры в зоне образования стружки, вдруг начинают существенно снижаться. Самое замечательное, что время контакта режущей кромки с заготовкой и стружкой так мало, а скорость отрыва стружки столь высока, что большая часть тепла, образующегося в зоне резания, удаляется вместе со стружкой, а заготовка и инструмент просто не успевают нагреваться.

ВСО достигла сегодня больших успехов и вследствие большого разнообразия применяемых инструментов обладает большой гибкостью относительно геометрических параметров заготовок и их материала. И уже сейчас существует немало деталей, которые невозможно получить классическими способами, поэтому приходится использовать высокоскоростную обработку, обладающую достаточной экономической эффективностью и гибкостью.

В мировом станкостроении сегодня наблюдается устойчивая тенденция создания станков, предназначенных для высокоскоростной обработки. Достижения в области технологии создания режущего инструмента позволили эффективно применять высокоскоростную обработку в различных отраслях машиностроения. На наш взгляд, ведущие мировые производители режущего инструмента подошли к некоему пределу качества. И теперь все большее значение приобретает техническая поддержка, то есть способность компании-продавца произвести оптимальный подбор инструмента под конкретные технологические потребности заказчика.

1. Перспективы развития САМ-систем

Ведущие мировые производители оборудования и режущего инструмента первыми предложили решения для использования новой технологии. Разработчики САМ поначалу не спешили признать необходимость новых стратегий в процессах резания, однако рынок заставил их развивать возможности САМ в направлении соответствия принципам HSM. При этом появились следующие вопросы:

• Каковы потенциальные проблемы развития САМ для HSM?

• Какова рыночная востребованность новых CAM-разработок?

• Какие новые стратегии, отличные от стандартных методов обработки, должны быть созданы для HSM, чтобы удовлетворить производителей оборудования и инструмента?

• Может ли CAM-система оптимизировать траекторию инструмента для сохранения постоянных усилий резания и большой рабочей подачи при постоянной скорости резания?

Существующие CAM-системы пока еще не учитывают многообразие форм обрабатываемых деталей и влияние инерции, возникающей в процессе механообработки, а также не решают проблемы, связанные непосредственно с особенностями конструкции станков. На сегодняшний день разработчики САМ предложили лишь общие решения специфических проблем, появляющихся при обработке каждой конкретной детали.

Например, чтобы получить УП, пригодные для HSM, часто приходится реконструировать геометрию детали. Под этим понимается создание некоторой новой геометрии с целью получения оптимальной траектории инструмента. Иногда разработчикам УП приходится вручную дорабатывать данные, полученные с помощью САМ. Однако, несмотря на все ограничения, современный рынок активно осваивает самое важное достижение в теории резания.

Надо отметить, что CAM-системы сегодня бурно совершенствуются, чтобы удовлетворить специфические потребности в создании новых стратегий движения инструмента. Современная CAM-система должна обеспечивать следующие основные критерии разработки УП для HSM:

• постоянство условий резания с сохранением постоянной толщины стружки;

• сопряжение по радиусу острых углов траектории для поддержания наилучших условий резания с минимальными потерями рабочей подачи;

• плавное соединение концов траектории при позиционировании;

• максимальная скорость отработки УП системой ЧПУ. В связи с этим CAM-система должна уметь создавать проходы с маленьким шагом, которые будут выполняться на очень больших рабочих подачах. Для этого должны быть исключены резкие повороты, так как функция предварительного просмотра (look-ahead) системы ЧПУ автоматически уменьшает рабочую подачу в тех случаях, когда обнаруживает приближение точки смены направления движения. Целью является геометрически точное фрезерование изделий (например, деталей пресс-форм) с достижением такой шероховатости поверхности, чтобы финишная полировка была минимальной или даже полностью устранялась.

Кроме того, чтобы преодолеть известную проблему "голодания данных" (недостаточное быстродействие системы ЧПУ при обработке сигналов ведет к уменьшению рабочей подачи), система CAMдолжна создавать специальные траектории инструмента, соответствующие возможностям систем управления HSM-обо-рудования (к примеру, использовать возможность отработки G-кодов на базе технологии NURBS).

Для получения оптимальной траектории инструмента в функциональные возможности САМ-системы должны входить следующие опции:

• исследование расстояния между слоями по оси Z;

• плавное соединение концов траектории;

Такие функциональные возможности помогут исключить получистовую обработку, уменьшить время обработки и износ режущего инструмента. Кроме того, CAM-система должна обеспечивать плавное врезание инструмента в материал заготовки (например, по спирали).

Отметим, что в последнее время все ведущие CAM-системы постоянно дополняются новыми функциональными возможностями, предназначенными для создания траектории инструмента для HSM-обработки. Кроме того, эти возможности служат для существенного улучшения условий резания и при обычном (не высокоскоростном) фрезеровании.

Главный эффект HSM заключается не только в сокращении машинного времени за счет интенсификации режимов резания, а в общем упрощении производственного процесса и в повышении качества обработки. Условием успеха в высокоскоростной обработке может стать правильный выбор всех составляющих факторов, участвующих в этом процессе:

Читайте также: