Встроенный автоматический контроль изделий реферат

Обновлено: 04.07.2024

Основные задачи, поставленные перед нашей промышленностью - это повышение качества продукции, эффективности производства, производительности труда. Важная роль в решении этих задач отводится метрологическому обеспечению народного хозяйства. В машиностроении и станкостроении широко внедряются средства автоматического контроля. Первостепенное значение приобрел активный контроль линейных размеров, который призван обеспечить высокое качество изделий непосредственно в процессе их изготовления. Решение этой задачи связано с постоянным ростом требований к точности и производительности изготовления деталей машин.

Проблема обеспечения заданной точности изготовления деталей в настоящее время приобрела особую остроту, так как именно от ее решения зависит дальнейшее повышение качества и эффективности процессов обработки на современных автоматических станках.

Решение задачи обеспечения, поддержания и проверки выполнения заданного качества продукции на всех этапах ее изготовления осуществляется с помощью систем контроля и управления качеством, для создания которой необходимо располагать подробной информацией о точности процесса обработки. По характеристикам точности процесса устанавливается необходимость применения средств автоматического активного контроля, определяются режимы обслуживания, количество наладчиков и другие показателе необходимые для управления процессом. Особое место в системе контроля занимает операционный активный контроль качества обработки, результаты которого используют для корректировки настройки обрабатывающего оборудования или устройств, управляющих процессом обработки.

Одной из самых важных проблем, значительно влияющих на эффективность работы металлообрабатывающего оборудования, является проблема повышения точности обработки деталей.

Наиболее эффективные методы повышения точности и качества работы технологического оборудования связаны с автоматическим получением и использованием дополнительной информации об отклонениях выходных параметров.

Активный контроль и управление выражает общую тенденцию, свойственную современной науке и технике. Получаемая измерительная информация о величине и направлении изменения размеров позволяет оптимизировать технологический процесс и обеспечить заданный уровень качества. Использование активного контроля и управления позволяет повысить технологическую точность путем компенсации погрешностей, обусловленных в основном износом инструмента и другими факторами. Средства активного контроля и управления позволяют совместить процессы обработки и измерения, исключая необходимость периодических остановок станка для измерения, Особенно велика роль этих средств в автоматизации производственных процессов, когда они выполняют роль устройств обратной связи. Автоматизация процесса обработки на базе измерительных систем активного контроля и управления резко повышает производительность труда станочников, снижает уровень требований к их квалификации и позволяет осуществлять многостаночное обслуживание. Средства активного контроля и управления сокращают объем последующих контрольных операций и, что особенно важно, предупреждают появление брака. Таким образом, активный контроль и управление позволяют решить комплекс технологических, метрологических и экономических проблем, направленных на повышение качества продукции и эффективности производства. Положительный эффект от применения средств активного контроля и управления определяется не только их точностью, надежностью, простотой обслуживания и ремонта, но и в значительной степени качеством станка, режимом обработки, стойкостью инструмента, качеством заготовок.

Внедрение высокопроизводительных методов заключительной обработки детали (скоростное и силовое шлифование, хонингование), когда традиционные средства активного контроля не обеспечивают эффективного управления процессом, привело к появлению принципиально новой их разновидности — адаптивных (самонастраивающихся) систем, для которых характерно получение дополнительной информации об условиях работы системы СПИД (станок — приспособление — инструмент — деталь) и использование ее в процессе управления. Объектами дополнительной информации обычно бывают скорость резания, усилия деформации, скорость снятия припуска, температура детали и окружающей среды и т.д. Самонастраивающиеся системы включают в себя элементы счетно-решающих устройств для обработки информации.

Современное состояние технологии металлообработки (интенсификация технологических процессов, расширение масштабов производства, рост требований к точности, качеству, надежности и долговечности изделий) предполагает комплексный подход к решению научно-технических проблем в области активного контроля для оптимизации технологических процессов.

Одним из наиболее эффективных методов повышения точности обработки является использование систем активного контроля с элементами адаптивного управления циклом обработки, обеспечивающих существенное повышение точности изготовления при заданной производительности. Разработка таких систем должна осуществляться с учетом закономерностей процесса резания и характеристик используемого оборудования.

Настоящая работа посвящена вопросам развития теорий и практики активного контроля и управления точностью обработки деталей на металлорежущих станках. Эта проблема непосредственно вытекает из решения проблемы и управления регулирования качеством продукции, одним из основных методов осуществления которой является всемерное развитие всех форм управляющего активного контроля, т.е. контроля, результаты которого используются для своевременного оперативного и объективного вмешательства в технологический процесс.

Развитие самонастраивающихся (адаптивных) систем, предназначенных для комплексного решения вопросов регулирования качества продукции, а также разработка их теории и способов реализации является наиболее прогрессивным и перспективным направлением развития метрологии и измерительной техники в машино- и приборостроении. Самонастраивающиеся системы обладают большими потенциальными возможностями.

Фундаментальные исследования вопросов активного контроля и управления позволили создать в метрологии новую научную школу, которая, в отличие от старой, основанной на разбраковке, направлена на технологическое обеспечение качества продукции, его управление и регулирование. В рамках этой научной школы решаются задачи создания средств регулирования и управления технологическими процессами на основе синтеза прикладной метрологии, технологии машиностроения и станковедения.

Для дальнейшего развития самонастраивающихся систем большое значение приобретают вопросы их теории и расчета. Изыскание новых, более глубоких методов расчета позволит найти оптимальные решения при разработке общих принципов и конкретных систем. Разработка теории точности систем активного контроля и регулирования размеров имеет большое практическое значение, так как с ее помощью обеспечивается выявление резервов точности и возможность разработки более совершенных систем. Опыт показывает, что неудачи с внедрением автоматического контроля часто вызываются неумением правильно оценить точность автоматических измерительных средств. Применение современных методов исследования точности, позволяет получить объективное представление о системе и оценить ее возможность для осуществления функции контроля и регулирования. Трудности расчета систем регулирования размеров при механической обработке деталей связаны со значительной сложностью математического описания, как самого процесса обработки деталей, так и всей системы регулирования размеров в целом. Для исследования столь сложного процесса регулирования размеров весьма плодотворными оказываются теоретико-вероятностные методы и, в частности, методы, основанные на теории случайных процессов и теории цепей Маркова.

МЕТОДЫ И СРЕДСТВА АВТОМАТИЧЕСКОГО КОНТРОЛЯ

ВВЕДЕНИЕ

Повышение производительности и точности обработки деталей в машиностроении и приборостроении является необходимым условием технического прогресса. Повышение точности обработки сопрягаемых поверхностей деталей обеспечивает улучшение эксплуатационных характеристик изделия, в том числе и его надежности.

Важным резервом повышения экономической эффективности производства является применение средств активного контроля, так как они позволяют без увеличения количества оборудования и производственной площади увеличить производительность труда и повысить точность обработки деталей на металлорежущих станках, в первую очередь на операциях окончательной обработки, осуществляемых с помощью абразивного режущего инструмента.

Наибольшее распространение средства активного контроля получили на станках шлифовальной группы вследствие требуемой высокой точности обработки и относительно малой размерной стойкости режущего инструмента, Расширяется применение этих средств нахонинговальных станках.

На станках других групп — токарных, фрезерных, сверлильных, расточных — средства активного контроля применяют в отдельных случаях, причем для каждого случая разрабатывают специальный прибор.

Задача средств активного контроля состоит в выдаче информации, о размере обрабатываемой или только что обработанной детали. Информация, выданная в нужной форме, используется оператором или автоматически для управления станком с целью получения требуемого размера. Это и определило название таких средств, поскольку с их помощью осуществляется активное воздеиствие на ход технологического процесса. Результаты измерения размера детали активно воздействуют на получение этого размера в заданных пределах и предупреждают брак.

Средства активного контроля принято разделять на две основные группы: средства активного контроля в процессе обработки; средства активного контроля после обработки. В каждой группе могут быть как визуальные, так и автоматические средства активного контроля.

При использовании визуальных средств оператор по показаниям шкалы отсчетного устройства или по показаниям лампочек светосигнального устройства выполняет нужные операции по управлению состоянием и ходом обработки: изменяет режимы резания, прекращает обработку, изменяет положение режущего инструмента относительно установочных баз и т.п.

Автоматические средства при достижении размером обрабатываемой детали определенных границ выдают в цепи управления станка соответствующие команды на изменение режимов и прекращение обработки, на изменение положения режущего инструмента и т.п.

Средства активного контроля первой группы — для контроля в процессе обработки — непрерывно измеряют размер обрабатываемой детали, и по мере достижения этим размером определенной границы вручную или автоматически изменяются режимы обработки и обработка прекращается при достижении требуемого размера.

Средства первой группы обеспечивают при прочих равных условиях более высокую точность обработки, так как с их помощью исключается влияние на получаемый размер силовых и тепловых деформаций систем станок - приспособление - инструмент - деталь (СПИД), в том числе деформаций от величины припуска и твердости материала, влияние от износа режущего инструмента и т.д.

Практически на точность обработки в этом случае влияют рассеивание температуры обрабатываемой детали, в момент прекращения обработки, рассеивание величины промежутка времени от выдачи команды на прекращение обработки до ее исполнения и погрешность собственно средста активного контроля.

Средства активного контроля второй группы — для контроля после обработки, называемые обычно подналадчиками, измеряют размер уже обработанной деталии и по результатам измерения подают сигнал или команду на изменение положения — подналадку — режущего инструмента относительно установочных баз в момент окончания обработки.

Применение средств второй группы обеспечивает при прочих равных условиях меньшую точность обработки, чем средства первой группы. Они устраняют влияние на точность обработки только износа режущего инструмента и сравнительно медленных температурных деформаций системы СПИД.

Существует ряд специфических условий, в которых приходится работать средствам активного контроля, особенно их части, непосредственно измеряющей обрабатываемую деталь.

При активном контроле измерительные наконечники соприкасаются при измерении с поверхностью движущейся детали, которая почти всегда находится в струе или покрыта пленкой смазочно-охлаждающей жидкости, зачастую насыщенной абразивом. Поэтому необходимо принимать специальные меры для уменьшения или исключения износа этих наконечников за счет применения алмазов, твердого сплава или бесконтактного способа измерения.

При контроле деталей, имеющих разрывы на обрабатываемой поверхности, называемых обычно деталями с прерывистыми поверхностями, кроме вибраций, могут возникнуть сильные удары по измерительным наконечникам. В этом случае средства активного контроля оснащаются дополнительными устройствами, предупреждающими поломку и выдачу ложных команд и показаний.

Экономический эффект, достигаемый за счет применения средств активного контроля с учетом расходов на их приобретение и эксплуатацию, является основным условием, определяющим целесообразность применения этих средств на данной операции.

Применение средств активного контроля тем эффективнее, чем выше точность обработки и массовость производства, чем меньше размерная стойкость инструмента и стабильность системы СПИД из-за температурных и силовых деформаций.

Величина экономической эффективности, достигаемой за счет сокращения потерь от брака, определяется несложным расчетом, в основу которого кладется уменьшение количества брака, стоимость материала заготовки и заработная плата на предыдущих операциях.

Экономическая эффективность от повышения производительности труда за счет применения средств активного контроля определяется сокращением времени, затрачиваемого на пробные измерения и вспомогательные операции, связанные с этими измерениями.

Так, например, при обработке валика диаметром 40 ммпо 2-му классу точности на круглошлифовальном станке полное время обработки без применения прибора активного контроля составляло 1.628 мин. При установке такого прибора неавтоматического типа из этого времени исключалось 0.778 мин, связанных с пробными измерениями и соответствующими вспомогательными операциями (отвод и подвод шлифовального круга, пуск и останов детали).

Таким образом, коэффициент повышения производительности за счет применения прибора активного контроля составил

К = 0.778/1.628 = 0.47

Капитальные затраты на установку такого прибора выражаются в сумме 495 грн.

Годовой экономический эффект от установки одного прибора составляет при этих условиях 2919 грн., а срок окупаемости — 0,16 года.

Из примера видно, что средства активного контроля дают высокий экономический эффект даже без учета повышения точности обработки и сокращения количества брака.

Заводами Министерства станкостроительной и инструментальной промышленности серийно выпускаются приборы активного контроля, а также нормализованные узлы, блоки, датчики, приборы, на базе или с использованием которых можно проектировать и изготовлять новые средства активного контроля.

Весьма важно увязать систему автоматизированного контроля (САК) с основными элементами технологической системы, что позволяет ставить вопрос о разработке технологического процесса измерений, сопровождающего процесс изготовления деталей (рис. 3.35). Непосредственно на участке механической обработки осуществляют контроль трех видов: установки заготовки в приспособление; изделия непосредственно на станке; выходной контроль. Контроль установки детали в приспособление можно осуществлять на конвейере перед станком или на станке непосредственно перед обработкой.

чики положения, расположенные на конвейере, или специальные измерительные установки с роботами. Бесконтактные датчики положения регистрируют отклонение действительного положения измеряемой поверхности от запрограммированного или разность условной базы и измеряемой поверхности (датчики касания).

Измерительные устройства, устанавливаемые на стойках у конвейеров, позволяют контролировать не только положение заготовки в приспособлении до обработки на станке, но и параметры детали после обработки при перемещении ее в приспособлении на другую позицию.

Вопрос 3. Структура системы автоматического контроля многих точек, назначение отдельных частей структуры

Система автоматического контроля (САК) предназначена для автоматического контроля различных физических величин (параметров), сведения о которых необходимы при управлении объектом. Всякая система состоит из элементов, узлов и устройств, выполняющих ту или иную функцию; следовательно, систему автоматического контроля можно представить схематически.

Датчик (Д) измеряет значение контролируемого параметра объекта (О) и преобразует его в сигнал, удобный для усиления и передачи.Наибольшее применение находят датчики, преодразующие неэлектрическую величину в электрическую.

Усилитель (У) – устройство, усиливающее слабый сигнал, поступающий от датчика, так, что он становится достаточным для воздействия на исполнительный элемент.

Сигнализирующее устройство (СУ) – это автоматическая сигнализация характерных или предельных значений параметров (лампочки, звонок, сирена).

Указывающий прибор (ПУ) – автоматическое указание значений контролируемых параметров, может быть стрелочным, цифровым.

Регестрирующее устройство (РУ) – автоматическая регестрация значений контролируемого параметра, это самописец.

Прибор сортирующий (ПУ) – автоматическая сортировка различных изделий в зависимости от заданных значений контролируемых параметров.

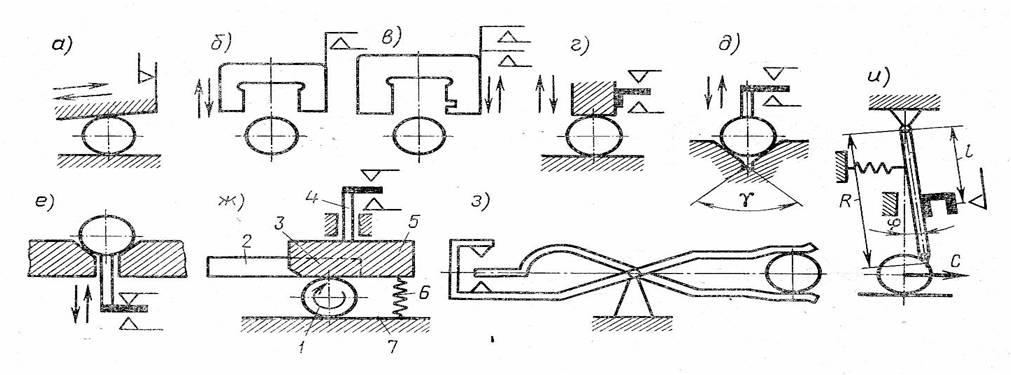

Расмотрим устройства для измерения наружных диаетров.Конусный калибр (а), однопридельная (б) или двухпредельная скоба (в) при своихперемещениях нажимают на соответствующие чувствительные элементы датчиков, чтобы подать команду на прибор, для сортировки или регулировки работы станка и на приборы для визуального наблюдения. Измерение размера детали от плоскости и при установки детали в призму характерно перемещением штока. Перемещение штока очень мало и точность измерительного устройства очень высокая.

Если надо измерить изделие в процессе перемещения, то можно применять схемы ж, з, и.В схеме ж изделие 1 прижимается к плоскому установочному элементу 7 толкателем 2 и губкой 5 с помощью пружины 6. Непараллельность сторон губки 5 до 0,4 мкм, что обеспечивает высокую точность показания прибора при перемещении штока 4. Толкатель 2 связан с губкой 5 шарниром 3. В схеме з размер диаметра измеряется губками-ножницами. В схеме и предельный размер детали определяют по величине отклонения штока.

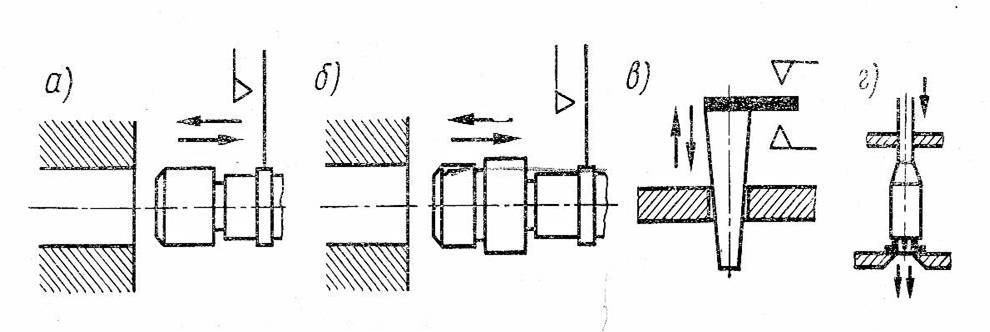

При контроле однопредельной и двухпредельной пробками (а и б) перемещение их в отверстие приводит к замыканию контактов для подачи сигналов на сортирующее устройство или в систему управления станком и прибор для визуального наблюдения . Аналогично измеряют конические пробки.

Очень удобно контролировать размер малых отверстий пневмодатчиками. Измерительное сопло подводится непосредственно к торцу отверстия так, чтобы контролируемое отверстие явилось продолжением отверстия сопла (г).Получившиеся изменение сечения отверстия сопла приводит к изменению давления в измерительной камере датчика. Датчик градуируется по эталонным отверстиям.

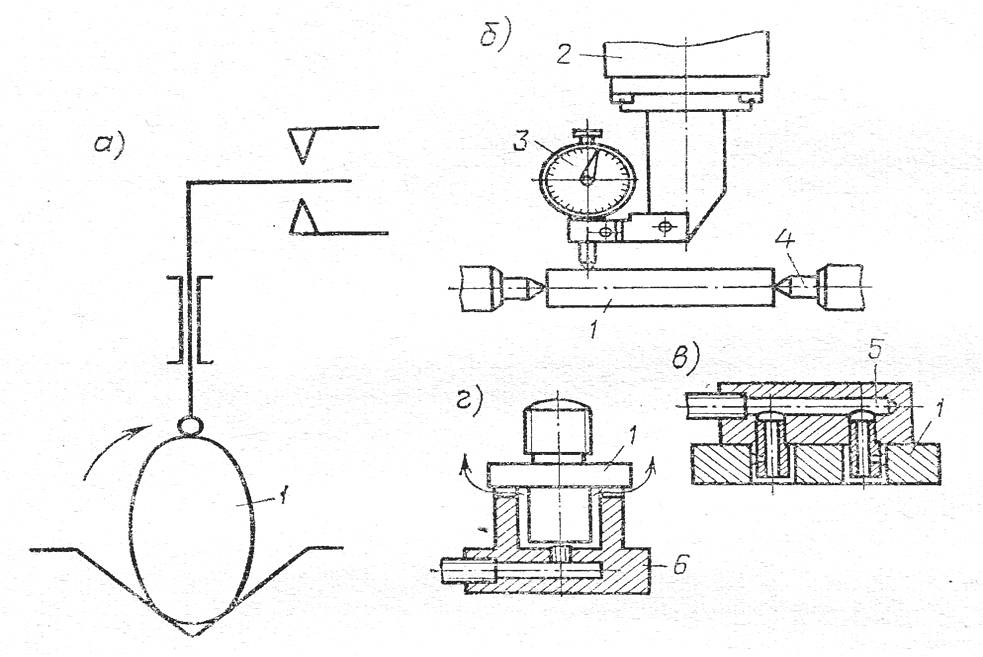

Для контроля отклонений в поперечном сечении детали целендрической формы устанавливают деталь 1 контролируемой поверхностью в призму (а) и к проверяемой поверхности детали подводится шток амплитудного датчика. После этого деталь вращают в призме на 180 -200 градусов. Если колебания формы привысят допускаемую величину , то замкнутся один и затем другой контакты датчика.

При контроле отклонения формы поверхности (биения) относительно оси деталь 1 устанавливают в центрах 4 на измерительную базу, а к целендрической поверхности подводится оправка с 2 амплитудным датчикам или индекатором 3 (б).При повороте детали на 180-200 градусов измерительный шток или стрелка индекаторо будет отклонятся в одну и другую сторону, так как биение характерезуется изменением размера радиуса окружности в сечении, перпендикулярном оси детали.

Для контроля отклонений от заданной формы могут быть использованы и пневматические датчики, контролирующие растояние между двумя отверстиями (в), размеры между торцем и буртиком (г) и др.

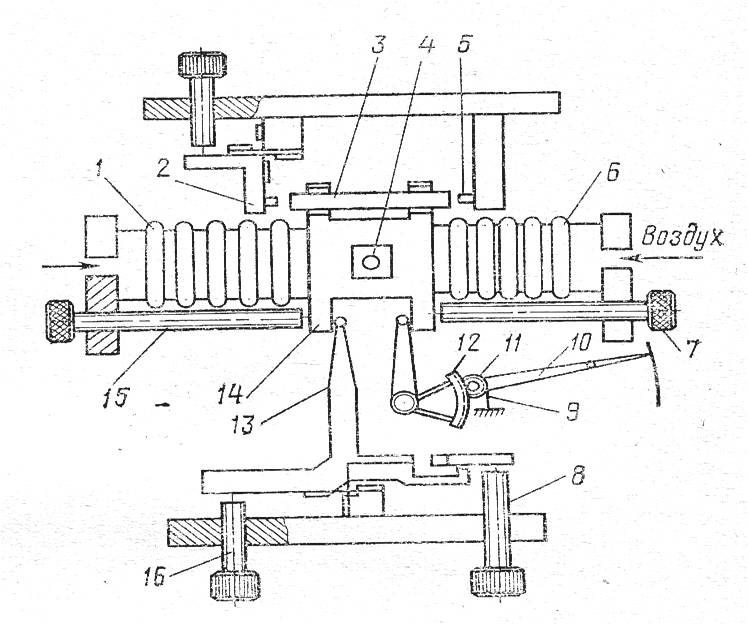

Для ускорения действия пневматических контрольных устройств используют промежуточнае звенья. На рис. Показана схема такого звена с двумя сильфонами. В сильфон 6 подаётся воздух постоянного давления, в сильфон 1 – воздух из рабочей камеры датчика. Давление воздуха в каждом сильфоне приводит его к сжатию или растяжению. В зависимости от разности давления в этих сильфонах перемещается связанная с ними каретка 14. При этом поворачивается рычаг 13 и замыкаются контакты 8 и 16, настраеваемые на предельные размры измеряемой поверхности детали.

Чтобы контролировать отклонения от геометрической формы, на каретку 14 устанавливают плавающий штифт 3, который замкнёт последовательно контакты 2 и 5, если отклонения привысят допуск. Упор 4 на каретки служит для ограничения перемещения самой каретки. Визуальное наблюдение размеров можно осуществлять по отсчётному устройству в виде рычага 12 с зубчатым сектаром, зацепляющимся с колесом 11, на оси которого стрелка 10. Мёртвый ход механизма выбирают с помощью волоска 9. По эталонам прибор настраивают винтами 7 и 15,регулирующими положение каретки 14.

Для автоматизированного контроля линейных размеров партии деталей разработана структурная схема контроля, которая включает модуль автоматизированной подачи изделия в зону контроля, измерительный модуль, а также систему синхронизации работы установки. Данная схема контроля реализована в макете лабораторной установки, представленной на рис. 1.

В качестве образцов использовалась партия цилиндрических изделий (рис. 1, поз. 2) 3.35 мм, а также нарезка из низкокачественной необработанной проволоки диаметром 1 – 2 мм. Калибровка измерительной схемы проводилась в программе Webbers ScopePhoto по объект микрометру 1 мм – 0.01 мм (ГОСТ 7513-55).

Измерения на микроскопе OptiTech с объективом OptiTec 4X со стандартной длиной тубуса (190 мм) показали, что в первом случае диаметр был равен 523±2 пкс, во втором – 1233.29±2 пкс. Таким образом, в первом случае измеряемый размер равен 1.210 мм, а во втором – 1.203 мм. Динамический диапазон измерения и абсолютная погрешность для первого сенсора будет составлять 2.9±0.005 мм, для второго – 3.1±0.003 мм соответственно.

Автоматическая сигнализирующая система используется для оповещения обслуживающего персонала о возникших отклонениях в контролируемом объекте путем подачи звуковых или световых сигналов. Системы автоматической сигнализации в зависимости от их назначения подразделяются на контрольные и предупредительные.

Предупредительная сигнализация извещает обслуживающий персонал о различных режимах работы оборудования или о непредвиденном его выключении, вызванном неисправностью или внешними причинами. Получаемая обслуживающим персоналом информация может быть как звуковой, так и световой.

В качестве визуальных сигнализаторов используются световые приборы: фонари, прожекторы, табло, транспаранты с надписью, указывающие характер событий, электромеханические реле с сигнальными флажками.

Отдельные сигнализаторы могут объединяться в комплекс (на пультах управления), дающий изображение текущего состояния контролируемого объекта.

Конструкция и параметры светосигнальных устройств должны обеспечивать надежное фиксирование сигнала глазом человека. Для этого необходимо создавать такую освещенность, при которой начинает восприниматься цвет сигнала. Сигнальные цвета должны быть контрастными по отношению друг к другу и окружающему фону. В аварийной световой сигнализации предпочтение отдается красному цвету, который лучше всего виден, сквозь пыль и дым. Хорошо воспринимается мигающий свет с частотой мигания не более 10 Гц и продолжительностью не менее 0,05 с.

Для надежного обнаружения светового сигнала сигнализаторы должны располагаться в пределах 30° от нормальной оси зрения оператора. В качестве источников света в сигнализаторах используют лампы накаливания, лампы тлеющего разряда и электролюминесцентные приборы.

4. Системы активного контроля. Контрольно-измерительные машины.

1. Для обеспечения требуемого качества дет талей и изделий (точность размеров, геометрическая, форма, параметр шероховатости поверхности и т. д.) применяют комплексный контроль, включающий в себя контроль: готовых изделий, заготовок, вспомогательных средств производства (режущего инструмента, измерительных средств и т. д.), основных средств производства (технологического оборудования, систем и средств управления и т. д.).

Система автоматического контроля (САК) предназначена для автоматического контроля различных физических величин (параметров), сведения о которых необходимы при управлении объектом. Всякая система состоит из элементов, узлов и устройств, оределенную функцию; следовательно, систему автоматического контроля можно представить схематически (Рисунок 10)

Датчик (Д) измеряет значение контролируемого параметра объекта (О) и преобразует его в сигнал, удобный для усиления или передачи. Наибольшее применение находят датчики, преобразующие неэлектрическую величину в электрическую.

Усилитель (У) - устройство, усиливающее слабый сигнал, поступающий от датчика, так, что он становится достаточным для воздействия на исполнительный элемент.

Исполнительный элемент (ИЭ) - устройство, посредством которого выполняются заключительные операции.

Элементы передачи и связи - устройства, обеспечивающие передачу сигналов от датчика до исполнительного элемента.

В состав систем автоматизации производственных процессов входят дополнительные элементы, не участвующие в преобразовании информации, а обеспечивающие данное преобразование. К ним относятся источники энергии, стабилизаторы, переключатели и др.

В зависимости от вида исполнительного элемента автоматический контроль разделяют на четыре основные группы:

- автоматическая сигнализация характерных или предельных значений параметров; сигнализирующее устройств (СУ) - это лампочки, звонок, сирена;

- автоматическое указание значений контролируемых параметров; указывающий прибор (ПУ) может быть стрелочным, цифровым;

- автоматическая регистрация значений контролируемого параметра; регистрирующее устройство (РУ) - это самописец;

- автоматическая сортировка различных изделий в зависимости от заданных значений контролируемых параметров (ПС – прибор сортирующий).

Система автоматического контроля не вмешивается в ход протекания технологического процесса.

2. В зависимости от вида, стоимости и требований, предъявляемых к точности изготовления деталей, контроль может быть полным, когда проверяются все изделия, и выборочным, когда проверяется часть деталей.

По принципу действия различают:

- системы пассивного контроля, представляющие собой системы автоматического контроля (САК), задача которых получить необходимые сведения об управляемом объекте или параметрах технологического процесса (система не изменяет параметров технологического процесса во время обработки, т.е. ведет себя пассивно);

- системы активного контроля, которые представляют собой системы автоматического регулирования (САР), задача их не только измерять необходимые величины, но и поддерживать их заданное значение во время технологического процесса.

В настоящее время системы активного контроля организуют в большинстве случаев по принципу адаптивного управления, т. е. управление технологическим процессом ведут совместно с ЧПУ и САК, задача которой на основании сведений, полученных от автоматических устройств, менять программу управления, тем самым восстанавливая отклонившиеся величины.

По назначению различают следующие системы автоматического контроля: технологических параметров в процессе обработки; параметров готовых изделий (контроль качества продукции); состояния оборудования и систем управления; состояния инструмента, оснастки и т. д.; программного и информационного обеспечения (сбор сведений, обработка сведений, систематизация и т. д.).

3. Системы автоматического пассивного контроля различаются:

- аппаратными средствами и способами организации контроля; разновидностями и способами контактирования с измеряемыми величинами (прямое контактирование, косвенное, контактирование в рабочей позиции, в измеряемой позиции и т. д.);

- видами датчиков, применяемых для измерения величин (индуктивные, пневматические, фотоэлектрические, тензометрические, оптоэлектронные);

- способами организации измерительной системы и средствами обработки полученной информации (измерение, дискретное, измерение методом сравнения с заданным значением, измерение с преобразованием аналогового сигнала в числовой код и т. д.);

- видами индикаторов и средствами отображения информации измерений (стрелочные индикаторы, цифровые, символьные, сегментные отображения информации на ЭЛТ и т. д.);

- способами хранения и регистрации данных (регистрация на бумажных лентах в виде диаграмм, графиков, регистрация посредством печатающих устройств, регистрация с записью в ЗУ).

Системы пассивного автоматического контроля могут иметь также различные способы организации контроля: непосредственно во время технологического процесса (постоянный или поэтапный) и полученных результатов.

На рисунке 11показана одна из структурных схем системы пассивного автоматического контроля. Система включает в себя: дифференциальный индуктивный размерный датчик 1; электронный блок (ЭБ), имеющий электронный усилитель и преобразователь; указывающий прибор, выполненный в виде электронного цифрового индикатора (ЭЦИ) и исполнительного реле. Датчик имеет два Ш-образных сердечника (4),закрепленных с помощью плоских пружин на корпусе датчика. На сердечниках расположены две обмотки (W1W3),которые совместно с полуобмотками трансформатора (W2W4,)представляют собой уравновешенный измерительный мост, в диагонали которого подключено питающее напряжение от сети переменного тока (Un).Измерительный шток датчика 2 подвешен посредством плоских пружин 3к корпусу. На штоке закреплен якорь сердечника 5.Вращением микрометрического винта 8 сердечники перемещаются относительно якоря. Если размеры детали до обработки превышают пределы измерения датчика, то ограничительная гайка 6, установленная на штоке, с помощью угольника 7 отодвигает сердечник от микрометрического винта (зона отсутствия измерений).

Принцип действия САК состоит в следующем. При контактировании измерительного штока с измеряемойповерхностью якорь средечника отклоняется от среднего положения, что вызывает дисбаланс моста (сигнал рассогласования) вследствие неравенства зазоров между якорем и сердечником. Напряжение рассогласования моста, усиленное и преобразованное в электронном блоке в цифровой код, индицируется на ЭЦИ в виде значения отклонения размера. При балансе моста электронный блок формирует сигнал на прекращение обработки с помощью исполнительного реле.

4. С развитием микропроцессорной и микроэлектронной измерительной техники многие задачи автоматизации контроля в машиностроении решаются на новом техническом уровне с учетом новых достижений в технике.

САК параметров технологического процесса или автоматического контроля качества готовых изделий на базе развития микроэлектронной техники и средств вычислительной техники стали составной частью САУ и встраиваются непосредственно в технологические объекты или технологические комплексы.

Измерительные машины изготовляют в виде промышленных роботов автоматического контроля, которые оснащены измерительными средствами, управляющими программами. САК СЧПУ выполняют как координатно-измерительные машины (КИМ), которые могут быть автономными или могут встраиваться в технологический комплекс.

На рисунке 13показана структурная схема координатно-измерительной системы, состоящей из измерительного стола, который свободно перемещается по трем координатам X, Y, Z. На столе с помощью приспособления устанавливается контролируемое изделие. На неподвижной части относительно стола устанавливается измерительное устройство, фиксирующее положение измеряемой поверхности в виде калибра, щупа. Перемещение измерительного стола относительно фиксируемой позиции измеряется размерными датчиками (РД), которые ведут отсчет перемещения посредством оптической измерительной шкалы (ИШ). Сигналы датчика в виде импульсов, число которых пропорционально перемещению, подаются в операционное устройство (ОУ), где преобразуются в сигналы индикации (операционное устройство в своем ЗУ может сравнивать заданное значение с измеренным и вычислять отклонение). Обработанный в операционном устройстве сигнал подается на цифровое индицирующее устройство (ЦИУ), где в цифровом коде индицируется измеряемая величина или ее отклонение.

Системы автоматики: системы автоматического контроля, управления и регулирования

Все элементы автоматики по характеру и объему выполняемых операций подразделяют на системы: автоматического контроля, автоматического управления, автоматического регулирования.

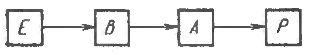

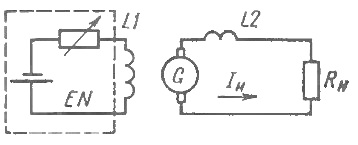

Система автоматического контроля (рис. 1) предназначена для контроля за ходом какого-либо процесса. Такая система включает датчик В, усилитель А, принимающий сигнал от датчика и передающий его после усиления на специальный элемент Р, который реализует заключительную операцию автоматического контроля — представление контролируемой величины в форме, удобной для наблюдения или регистрации.

В частном случае в качестве исполнительного элемента Р могут служить сигнальные лампы или звуковые сигнализаторы. Систему с такими элементами называют системой сигнализации .

Рис. 1. Система автоматического контроля

В систему автоматического контроля кроме указанных на рис. 1, а могут входить и другие элементы - стабилизаторы, источники питания, распределители (при наличии нескольких точек контроля или нескольких датчиков в одном исполнительном элементе Р) и т. д.

Независимо от количества элементов системы автоматического контроля являются разомкнутыми и сигнал в них проходит только в одном направлении — от объекта контроля Е к исполнительному элементу Р.

Система автоматического управления предназначена для частичного или полного (без участия человека) управления объектом либо технологическим процессом. Эти системы широко применяют для автоматизации, например, процессов пуска, регулирования частоты вращения и реверсирования электродвигателей в электроприводах всех назначений.

Необходимо указать на такую важную разновидность систем автоматического управления, как системы автоматической защиты , которые не допускают аварийного или предельного режима, прерывая в критический момент контролируемый процесс.

Система автоматического регулирования поддерживает регулируемую величину в заданных пределах. Это наиболее сложные системы автоматики, объединяющие функции автоматического контроля и управления. Составная часть этих систем - регулятор .

Если системы выполняют только одну задачу — поддерживают постоянной регулируемую величину, их называют системами автоматической стабилизации. Однако существуют такие процессы, для которых необходимо изменять во времени регулируемую величину по определенному закону, обеспечивая ее стабильность на отдельных участках. В этом случае автоматическую систему называют системой программного регулирования .

Для обеспечения постоянства регулируемой величины можно использовать один из принципов регулирования - по отклонению, возмущению или комбинированный, которые будут рассмотрены применительно к системам регулирования напряжения генераторов постоянного тока.

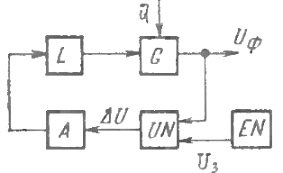

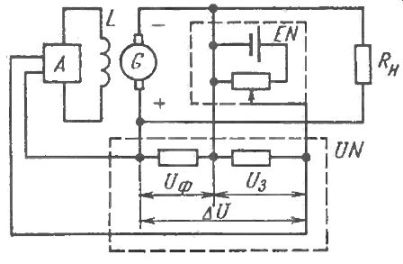

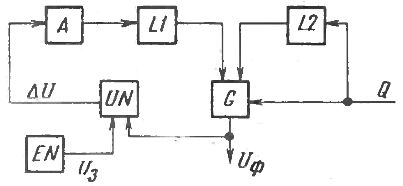

При регулировании по отклонению (рис. 2 и 3) элемент сравнения UN сравнивает фактическое напряжение U ф с заданным Uз, определяемым задающим элементом EN. После сравнения на выходе элемента UN появляется сигнал Δ U=Uз - U ф, пропорциональный отклонению напряжения от заданного. Этот сигнал усиливается усилителем А и поступает на рабочий орган L. Изменение напряжения на рабочем органе L, которым является обмотка возбуждения генератора G, приводит к изменению фактического напряжения генератора, устраняющего его отклонение от заданного.

Усилитель А, не изменяющий принципа действия системы, необходим для ее практической реализации, когда мощность сигнала, поступающего от элемента сравнения UN, недостаточна для воздействия на рабочий орган L.

Рис. 2. Система автоматического регулирования

Рис. 3. Автоматическое регулирование по отклонению

Наряду с задающим воздействием на систему могут влиять различные дестабилизирующие факторы Q, которые вызывают отклонение регулируемой величины от заданной. Воздействия дестабилизирующих факторов, один из которых условно обозначен на рисунке буквой Q, могут проявляться в различных местах системы и, как принято говорить, поступать по различным каналам. Так, например, изменение температуры окружающей среды приводит к изменению сопротивления в цепи обмотки возбуждения, что в свою очередь влияет на напряжение генератора.

Однако где бы ни возникали воздействия Q (со стороны потребителя — ток нагрузки, вследствие изменения параметров цепи возбуждения), система регулирования будет реагировать на вызванное ими отклонение регулируемой величины от заданной.

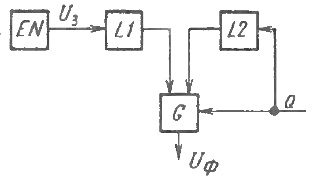

Наряду с рассмотренным принципом регулирования используют регулирование по возмущению , при котором в системе предусматривают специальные элементы, измеряющие воздействия Q и влияющие на рабочий орган.

В системе, использующей только такой принцип регулирования (рис. 4 и 5), фактическое значение регулируемой величины не учитывается. Принимают во внимание только одно возмущающее воздействие — ток нагрузки I н. В соответствии с изменением тока нагрузки происходит изменение магнитодвижущей силы (мдс) обмотки возбуждения L2, являющейся измерительным элементом данной системы. Изменение мдс этой обмотки приводит к соответствующему изменению напряжения на выводах генератора.

Рис. 4. Автоматическое регулирование по возмущению

Рис. 5. Принципиальная схема системы автоматики

Система, осуществляющая комбинированное регулирование (по отклонению и возмущению), может быть получена объединением ранее рассмотренных систем в одну (рис. 6)

Рис. 6. Система автоматики комбинированного регулирования

В системе автоматического регулирования задающий элемент представлял собой эталон напряжения, с которым сравнивалась регулируемая величина U ф. Значение U p принято называть уставкой регулятора. В общем случае регулируемую величину обозначают буквой Y , а ее уставку Yo .

Если уставку Yo в заданных пределах оператор изменяет вручную, а регулируемой величиной является Y , система работает в режиме стабилизации. Если уставка регулятора изменяется произвольно во времени, система автоматики, поддерживая значение Δ Y = Yo - Y = 0, будет работать в следящем режиме, т. е. следить за изменением Yo .

И наконец, если уставку Yo изменять не произвольно, а по заранее известному закону (программе), система будет работать в режиме программного управления. Такие системы называют системами программного регулирования .

не имеет замкнутой цепи воздействия по регулируемой величине, поэтому ее называют разомкнутой.

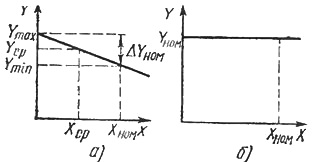

Системы автоматики по принципу действия подразделяют на статические и астатические. В статических системах регулируемая величина не имеет строго постоянного значения и с увеличением нагрузки изменяется на некоторую величину, называемую ошибкой регулирования.

Рассмотренные системы (рис. 1 - 6) являются примерами простейших статических систем. Наличие ошибки регулирования в них обусловлено тем, что для обеспечения большего тока возбуждения необходимо большее отклонение напряжения.

Рис. 7. Внешние характеристики систем автоматики: а - статической, б - астатисческой

Зависимость напряжения генератора от тока нагрузки в виде прямой наклонной линии показана на рис. 7, а. Наибольшее относительное отклонение напряжения от заданного называют статизмом системы по напряжению: Δ = = (Um a x - Umin)/Um a x, где (Um a x, Umin - напряжения генератора на холостом ходу и под нагрузкой. Обобщая сделанное заключение для любой статической системы, можно записать: Δ = ( Y m a x - Y min)/ Y m a x, где Y — регулируемая величина.

Иногда статизм определяют по другой формуле: Δ = ( Y m a x - Y min)/ Y ср, причем Y ср = 0,5( Y m a x + Y min) - среднерегулируемая величина Y . Статизм называют положительным, если с ростом нагрузки значение Y уменьшается, и отрицательным, если значение Y увеличивается.

В астатических системах статизм равен нулю и поэтому зависимость регулируемой величины от нагрузки представляет собой линию, параллельную оси нагрузки (рис. 7,6).

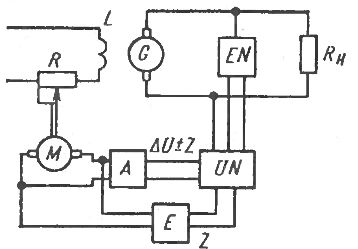

Рассмотрим, например, астатическую систему автоматики (см. рис. 8), в которой напряжение генератора регулируется изменением сопротивления реостата R , включенного в цепь обмотки возбуждения L.

Рис. 8. Астатическая система автоматики

Серводвигатель М начинает вращаться и перемещать ползунок реостата R всякий раз, когда на входе усилителя А появляется сигнал Δ16; U об отклонении напряжения генератора U ср от заданного значения U p . Ползунок реостата перемещается до тех пор, пока сигнал об отклонении не станет равным нулю. Такая система отличается от другой системы тем, что для поддержания нового значения тока возбуждения не требуется сигнала на выходе усилителя А. Это отличие и позволяет избавиться от статизма.

Во всех ранее приведенных примерах предполагалось, что воздействие на рабочий орган производилось непрерывно в течение всего промежутка времени, пока существует отклонение регулируемой величины от заданной. Такое управление называется непрерывным , а системы — системами непрерывного действия .

Однако существуют системы, называемые дискретными, в которых воздействие на рабочий орган осуществляется с перерывами, например система регулирования температуры подошвы утюга, в которой регулирующее воздействие может принимать только одно из двух фиксированных значений при непрерывном изменении регулируемой величины — температуры.

В этой системе регулирование температуры осуществляется включением и отключением нагревательного элемента R по сигналу датчика температуры (смотрите - Базовые элементы автоматики). При увеличении температуры сверх уставки датчик размыкает свой контакт и отключает нагревательный элемент. При снижении температуры ниже уставки нагревательные элементы включаются. Эта система не имеет устойчивого промежуточного состояния рабочего органа, а он занимает лишь два положения — включено в сторону "больше" или включено в сторону "меньше".

Для обеспечения необходимого качества процесса регулирования в системе могут быть предусмотрены специальные устройства, называемые обратными связями . Эти устройства отличаются от других тем, что сигнал в них имеет направление, обратное основному управляющему сигналу.

Для примера на рис. 8 изображена обратная связь Е по отклонению регулируемой величины Δ U , соединяющая выход усилителя А со входом элемента сравнения UN. При положительной обратной связи Е на выходе элемента сравнения UN получается сумма величин Δ U и Z, а при отрицательной — их разность.

Рис. 9. Структурная схема системы телемеханики

Рассмотренные системы автоматики предполагают непосредственную связь всех входящих в них элементов. Если элементы системы автоматики расположены на значительном удалении друг от друга, для их соединения используют передатчики, каналы связи и приемники. Такие системы называют телемеханическими .

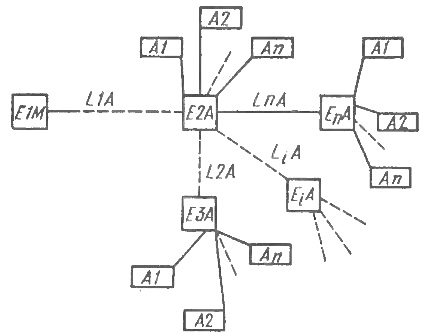

Телемеханическая система состоит из пункта управления, где находится оператор, управляющий работой системы, одного или нескольких контролируемых пунктов, на которых расположены объекты контроля A 1 - An, линий связи L1A - LnA (каналы передачи данных), соединяющих пункт управления Е1М с контролируемыми пунктами Е2А - Еn (рис. 9). В телемеханической системе по линиям связи можно передавать как все, так и некоторые виды контрольной и управляющей информации.

При передаче информации только о параметрах ОК телемеханическую систему называют с истемой телеизмерения , в которой сигналы с выходов датчиков (измерительных преобразователей, установленных на ОК) передаются на пункт управления Е1М и воспроизводятся в виде показаний стрелочных или цифровых измерительных приборов. Информация может передаваться как непрерывно, так и периодически, в том числе и по команде оператора.

Если на пункт управления передается только информация о состоянии, в котором находится тот или иной объект контроля ("включен", "выключен", "исправен", "неисправен"), такую систему называют системой телесигнализации .

Телесигнализация, как и телеизмерение, выдает оператору исходные данные для принятия решения по управлению ОК или служит для выработки управляющих воздействий в системах телеуправления и телерегулировки. Основное отличие этих систем от предыдущих заключается в том, что в первой из них используются дискретные сигналы типа "включить", "выключить", а во второй — непрерывные, подобно обычным системам регулирования.

Читайте также: