Установки электроконтактного нагрева реферат

Обновлено: 03.07.2024

Помимо индукционного, в кузнечно-прессовых цехах получил распространение электроконтактный метод нагрева металлов, имеющий ряд преимуществ перед другими методами, его стоимость на 30 % ниже стоимости индукционного нагрева вследствие меньшего расхода электроэнергии, составляющего 300—350 кВт-ч/т. Стоимость оборудования в 1,5 ниже стоимости оборудования для индукционного нагрева.

Этот вид нагрева осуществляется непосредственной передачей тока от питающей сети к заготовке через рабочие контакты нагревательных установок. Практически этот способ нагрева заготовок постоянного, а иногда и переменного сечения может быть использован для всех операций обработки металлов давлением, а также и многих видов термообработки. Существуют установки, в которых нагрев цилиндрических и прямоугольных прутков и полос совмещается с операциями пластичной деформации: гибкой, осадкой, плющением, оттяжкой, рубкой, навивкой спиральных пружин. Электроконтактный способ нагрева наиболее целесообразно проводить в массовом производстве. К недостаткам этого нагрева относят трудность в достижении равномерного нагрева концов заготовок, зажатых в медные или медно-графитовые контакты, и ограничение размеров заготовок, которое определяется отношением длины заготовки к диаметру . При КПД уменьшается до 50 %. Расход электроэнергии при нагреве коротких заготовок меньше (до 500—600 кВт -ч/т).

В качестве источников питания могут быть использованы источники постоянного и переменного тока промышленной и повышенной частоты. При нагреве постоянным током улучшается равномерность нагрева, так как ток равномерно распределяется по сечению проводника. Однако его применение ограничено возможностью получения постоянного тока большой силы, что усложняет и удорожает установку. При использовании повышенной или высокой частоты в заготовке индуцируются (наводятся) вихревые токи (токи Фуко), что позволяет осуществить комбинацию электроконтактного нагрева с индукционным. Однако использование токов высокой частоты усложняет и удорожает установку. Поэтому для питания установок чаше всего используют токи промышленной частоты.

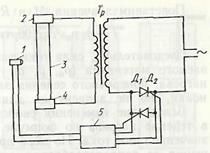

Рис. 6.8. Схемаэлектроконтактной установки с теристорным управлением.

Схема установки (по Г. С. Ковреву) приведена на рис. 6.8. Заготовка 3 зажата в контактах 2 я 4, к которым подведено напряжение от понижающего трансформатора. Оптический пирометр 1или другой какой-либо датчик температуры включен в цепь усилителя 5 таким образом, что при увеличении температуры заготовки напряжение на выходе усилителя уменьшается. Это сопровождается уменьшением напряжения на управляющем электроде тиристора, который закрывается, разрывая первичную цепь трансформатора. При остывании заготовки усилитель увеличивает напряжение на управляющем электроде, и тиристор открывается. В цепи имеется два тиристора, по одному на каждый полу период переменного напряжения.

Тиристоры используют и для автоматического регулирования с изменением величины подводимого к заготовке напряжения. Однако использование тиристоров в схемах питания электроконтактных установок снижает коэффициент мощности последних, а следовательно, и общий КПД.

Предельно допустимые продолжительности нагрева , исключающие перегрев или оплавление, в зависимости от диаметра заготовок :

, мм 10 20 30 40 50 60 70

, с 6 15 40 60 80 100 120

Для нагрева в установке холодной заготовки массой до температуры необходимо подвести к ней количество теплоты, Дж

здесь с—средняя теплоемкость, Дж/(кг°С); —термический КПД установки. В соответствии с законом Джоуля—Ленца

где — сила тока в цепи, A; —сопротивление материала заготовки, Ом; . — продолжительность нагрева, с.

Приравняв последние две формулы, получим, что

Выразим и через линейные размеры заготовки:

здесь и — длина и площадь поперечного сечения заготовки, см и см 2 ; — плотность нагреваемого материала, кг/см 3 ; — среднее удельное электросопротивление заготовки, Ом-см.

Подставим значения и в формулу для , А:

Следовательно, сила тока зависит от физических свойств нагреваемого материала, температуры и продолжительности нагрева, поперечного сечения заготовки и термического КПД установки, но не зависит от длины заготовки.

Вследствие изменения свойств материала и термического КПД в течение нагрева по формуле можно определить только среднее значение силы тока. По мере прогрева заготовки вследствие уменьшения ее теплопотребления сила тока уменьшается.

В соответствии с законом Ома напряжение на концах заготовки, В

Следовательно, среднее напряжение в период нагрева зависит от свойств материала проводника, его длины, продолжительности и температуры нагрева, а также термического КПД установки.

Полная средняя мощность, кВт, электроконтактной установки

где — полный КПД установки. Он определяется произведением КПД трансформатора - электрической цепи и термического т. е. .

Можно принять, что . Электрический КПД зависит от отношения и усилия зажима контактов. При . Термический КПД, учитывающий потери тепла излучением и конвекцией в окружающее пространство, а также контактной теплопроводностью, при благоприятных условиях может достигать 0,97—0,99.

Поэтому эти установки имеют низкий удельный расход электроэнергии, что способствует их широкому распространению.

ВВЕДЕНИЕ 3

1. Индукционный нагрев 5

1.2 Принцип индукционного нагрева 6

2. Описание метода. 8

3. Применение: 10

4. Преимущества. 10

5. Установки индукционного нагрева 11

6. Недостатки 14

7. Замечания. 16

8. Вывод 17

ЗАКЛЮЧЕНИЕ 18

ЛИТЕРАТУРА 21

Индукционный нагрев может быть использован для нагрева практически любых материалов: сплавов металлов, проводников, диэлектриков, шлаков, газов и т.д. Его применение позволяет осуществить передачу теплоты нагреваемому объекту без непосредственного контакта и обеспечить практически любые скорости нагрева при минимальных тепловых потерях в окружающую среду. Максимальный же уровень создаваемых температур при индукционном нагреве определяется в основном только стойкостью применяемых огнеупорных материалов. Отсутствие необходимости непосредственного контакта между электрической цепью и нагреваемым материалом позволяет осуществлять нагрев в вакууме или защитной атмосфере. В то же время, наличие относительно холодных шлаков, затрудняющих проведение рафинировочных процессов, сложное и дорогое электрооборудование, низкая стойкость футеровки при резких колебаниях температур между плавками, размывающее действие расплава при электродинамическом явлении перемешивания металла ограничивают сферу применения этого способа передачи энергии.

В основе индукционного нагрева лежит трансформаторный принцип передачи энергии индукцией от первичной электрической цепи к вторичной. При этом электрическая энергия переменного тока подводится к первичной цепи индуктора, который представляет собой многовитковую катушку (соленоид), выполненную из медной профилированной вод охлаждаемой трубки. В результате вокруг него формируется переменное магнитное поле. Под его воздействием в нагреваемом теле, помещенном внутрь индуктора, как вторичной обмотке трансформатора, наводится электрическое поле, линии напряженности которого располагаются в плоскости перпендикулярной направлению линий магнитного потока индуктора и имеют вихревой характер.

Под воздействием этого поля внутренние электрические заряды в расплавляемом теле приходят в движение, образуя вихревые токи. При этом энергия электрического поля необратимо переходит в тепловую в соответствии с законом Джоуля-Ленца.

При использовании в качестве шихты ферромагнитных материалов их нагрев до достижения температуры точки Кюри (740…770оС) осуществляется не только за счет вихревых токов проводимости, но и за счет потерь энергии на перемагничивание. После превышения уровня этой температуры, нагреваемые проводники теряют свои магнитные свойства и работа индукционной печи становится аналогичной работе воздушного трансформатора (без сердечника).

Следовательно, величина ЭДС индукции пропорциональна частоте изменения магнитного потока во времени, а также величине магнитного потока, т.е. числу силовых линий, сцепленных с витком. Тепловая мощность, выделяемая вихревыми токами в толще нагреваемого тела, зависит от частоты переменного поля. Для эффективной работы тигельных индукционных печей их питание осуществляют электрическими токами повышенной или высокой частоты, что достигается установкой специальных генераторов, вырабатывающих ток требуемой частоты. Их применение снижает общий КПД установки.

Практически для индукционного нагрева используют следующие интервалы частот:

а) при нагреве стальных деталей диаметром меньше 0,03 м – 200000 Гц и выше;

б) при нагреве стальных изделий диаметром 0,03…0,15 м и толщине закаливаемого слоя свыше 2 мм – 1000…10000 Гц;

в) при термической обработке деталей свыше 0,15 м при нагреве на большую глубину – 50 Гц;

г) для питания плавильных печей используют 50…10000 Гц.

При частоте до 10000 Гц применяют машинные генераторы, а свыше 10000 Гц – электронно-ламповые.

Преимущества индукционного нагрева

1) Передача электрической энергии непосредственно в нагреваемое тело позволяет осуществить прямой нагрев проводниковых материалов. При этом повышается скорость нагрева по сравнению с установками косвенного действия, в которых изделие нагревается только с поверхности.

2) Передача электрической энергии непосредственно в нагреваемое тело не требует контактных устройств. Это удобно в условиях автоматизированного поточного производства, при использовании вакуумных и защитных средств.

3) Благодаря явлению поверхностного эффекта максимальная мощность, выделяется в поверхностном слое нагреваемого изделия. Поэтому индукционный нагрев при закалке обеспечивает быстрый нагрев поверхностного слоя изделия. Это позволяет получить высокую твердость поверхности детали при относительно вязкой середине. Процесс поверхностной индукционной закалки быстрее и экономичнее других методов поверхностного упрочнения изделия.

4) Индукционный нагрев в большинстве случаев позволяет повысить производительность и улучшить условия труда.

ЛИТЕРАТУРА

1. Основы теории теплогенерации: Учебник для вузов/ М.Д. Казяев, С.Н. Гущин; В.И. Лобанов и др. Екатеринбург: УГТУ-УПИ, 1999. 285 с.

2. Егоров А.В., Моржин В.Ф. Электрические печи (для производства сталей). М.: Металлургия, 1975. 352 с.

3. Вайнберг А.М. Индукционные плавильные печи. Учебное пособие для вузов. М.: Энергия, 1967. 416 с.

4. Теория, конструкция и расчеты металлургических печей. Т.2. По ред. В.А. Кривандина. М.: Металлургия, 1986. 376 с.

5. Бабат Г.И. Индукционный нагрев металлов и его промышленное применение. Л.: Энергия, 1965, 552 с.

6. Фарбман С.А., Колобнев И.Ф. Индукционные печи для плавки металлов и сплавов. М.: НТО ЧиЦМ, 1958, 704 с.

7. Романов Д.И. Электроконтактный нагрев металлов 2-е изд., перераб. и доп. - М. Машиностроение, 1981г. - 166 с.

8. Алиферов А.И., Лупи С. Электроконтактный нагрев. - Новосибирск: Изд-во НГТУ, 2004г. - 224 с.

9. Хасин Г.А., Дианов А.И., Попов Т.П. - М.: Металлургия, 1984 г. – 284 с.

10. Болотов А.В., Шепель Г.Л., Электро-технологические установки.- М. Машиностроение, 1980г. - 160 с.

11. Мостовяк И.В. Цепи уравновешивания режимов трёхфазных систем с установками электроконтактного нагрева. - Киев. ИЭД, 1988 г. – 266 с.

12. Болотин И.Б., Эйдель Л.З. Измерения в переходных режимах короткого замыкания. - Л.: Энергия, 1981г. – 192 с.

Нет нужной работы в каталоге?

Сделайте индивидуальный заказ на нашем сервисе. Там эксперты помогают с учебой без посредников Разместите задание – сайт бесплатно отправит его исполнителя, и они предложат цены.

Цены ниже, чем в агентствах и у конкурентов

Вы работаете с экспертами напрямую. Поэтому стоимость работ приятно вас удивит

Бесплатные доработки и консультации

Исполнитель внесет нужные правки в работу по вашему требованию без доплат. Корректировки в максимально короткие сроки

Если работа вас не устроит – мы вернем 100% суммы заказа

Техподдержка 7 дней в неделю

Наши менеджеры всегда на связи и оперативно решат любую проблему

Строгий отбор экспертов

Требуются доработки?

Они включены в стоимость работы ![]()

Работы выполняют эксперты в своём деле. Они ценят свою репутацию, поэтому результат выполненной работы гарантирован

Физическая сущность электроконтактного способа нагрева заключается в том, что масса металла (деталь, заготовка или жидкая масса) нагревается за счет тепловой энергии электрического тока, протекающего по нему и преодолевающего электрическое сопротивление, оказываемое этим металлом, вследствие чего в последнем выделяется тепловая энергия, которая количественно определяется по закону Джоуля-Ленца.

Говоря о тепловой энергии, выделяемой в нагреваемом металле по указанному закону, следует иметь в виду, что в магнитных металлах происходит выделение некоторого количества тепловой энергии еще и за счет гистерезиса. Но так как это количество энергии незначительно по сравнению с тепловой энергией электрического тока, то им обычно пренебрегают.

Существуют различные устройства и электрические схемы элктроконтактного способа нагрева, отличающиеся друг от друга конструктивным исполнением механической и электрической частей и технологическим назначением, все они могут быть сведены к принципиальным схемам, показанным на рисунке 1.

Для нагрева заготовки может быть использован постоянный и переменный электрический ток. Применение же постоянного тока при электроконтактном нагреве металлов практически затруднительно и экономически невыгодно из-за отсутствия источников (генераторов) большой силы тока и низкого напряжения, которые необходимы для нагрева металлических заготовок или деталей с малым электрическим сопротивлением, как это имеет место при

электроконтактном нагреве. Целесообразнее применение переменного тока, так как его способность к трансформации позволяет довольно просто получать требуемые напряжения на нагреваемых металлических телах (от долей до многих десятков вольт при токах от нескольких сот до многих десятков тысяч ампер). С этой целью существующие в настоящее время электроконтактные нагревательные установки снабжаются силовыми понизительными трансформаторами (рисунок 1, б).

Схема, показанная на рисунке 1, б, отличается от схемы на рисунке 1, а наличием силового трансформатора.

При использовании переменного тока приходится считаться с явлением скинн-эффекта, вызывающим неравномерность распределения температуры по поперечному сечению тел сравнительно больших линейных размеров, а также появление индуктивного электрического сопротивления. Следует отметить, что, несмотря на указанные недостатки, электроконтактный способ имеет целый ряд преимуществ перед другими способами нагрева. Электроконтактный способ нагрева характеризуется равномерным выделением тепловой энергии в требуемом количестве за единицу времени непосредственно в каждом элементарном объеме нагреваемого тела, если не считать незначительной и технологически допустимой неравномерности распределения ее по сечению (вследствие скинн-эффекта), а также довольно высокой производительностью нагревательных установок, при высоком к. п. д.

При рассмотрении приведенных схем электроконтактных установок следует иметь в виду, что подвод тока к нагреваемым заготовкам обычно осуществляется с двух сторон для разгрузки контактов и улучшения распределения температуры по длине нагреваемой зоны; ток может подводиться и с одной стороны в каждом месте контактирования.

С точки зрения принципа нагрева количество точек (или мест) контактирования, т. е. точек подвода тока к нагреваемой заготовке, не имеет существенного значения, однако на практике это очень важно, так как токовая нагрузка токоподводящего контакта является одним из основных физических факторов, от которого зависят не только технологические, но и технико-экономические показатели всякой электроконтактной нагревательной установки.

При большой скорости нагрева и токе во вторичной цепи двусторонний подвод тока к каждому месту нагреваемой заготовки часто является решающим условием нормальной работы нагревательной установки. Об этом обстоятельстве не следует забывать, хотя оно и не имеет непосредственного отношения к физической сущности способа, а также к теоретическим зависимостям, существующим между отдельными физическими факторами, характеристиками и технико-экономическими показателями электронагре- вательного оборудования для электроконтактного способа нагрева.

1. Характеристика нагревательных установок

Основные теоретические закономерности электроконтактного способа нагрева в самом общем виде известны из физики и теоретических основ электротехники. Однако при разработке и эксплуатации электроконтактных нагревательных устройств необходимо глубокое знание основных теоретических положений и математических зависимостей, на которых базируется этот способ и которые используются при разработке конструкций нагревательных устройств и технологических операций, осуществляемых на них.

Мощность электроконтактной нагревательной установки определяется из условия равенства тепловой энергии, необходимой для нагрева данной массы металла до заданной температуры, тепловой энергии электрического тока, а также энергии магнитного поля, обусловленной индуктивным сопротивлением элементов силовой цепи установки и самой нагреваемой заготовки.

Полная мощность всякого электроконтактного устройства может быть выражена формулой (1)

Где С - теплоемкость в дж/(кг•град);

G 2 - масса нагреваемого металла в кг; t 2 - конечная температура нагрева данной массы металла в o С; t 1 — начальная температура металла o С;

ή 0 — коэффициент, учитывающий общие потери энергии и носящий название общего к. п. д. электронагревательной установки или устройства;

τ— время нагрева в сек;

cos ф 1 — коэффициент мощности.

О порядке и особенностях определения каждой составляющей, входящей в формулу (1), и о зависимости их от различных факторов будет сказано ниже. Следует иметь в виду, что из всех членов формулы (1) от конструкции нагревательной установки не зависят: теплоемкость С, масса нагреваемого металла G 2 и температуры t 1 и t x 2 ; другие члены зависят от конструкции отдельных деталей, узлов и установки в целом, от геометрических параметров, физических свойств нагреваемой детали, а также от технологических требований, предъявляемых к процессу нагрева и к качеству нагреваемого металла.

Полная мощность установки, определяемая по формуле (1), является средней за период нагрева, так как теплоемкость С, к. п. д. ή 0 и коэффициент мощности cos ф 1 изменяются в зависимости от температуры; это обусловливается нестабильностью теплоемкости и удельного электрического сопротивления материала нагреваемой детали.

Как правило, с этим сталкиваются в начале нагрева, когда стальная деталь холодная, а мощность, потребляемая электроконтактной установкой, при прочих равных условиях, значительно меньше, чем в конце и когда деталь нагреется до температуры выше 800—900° С (если влияние скинн-эффекта несущественно). Но это справедливо только для магнитных материалов.

Разница значений между начальной и конечной мощностями зависит от марки материала, поперечных размеров нагреваемой детали и скорости нагрева.

При рассмотрении и использовании формулы (1) указанное обстоятельство следует учитывать при разработке конструкций и электрических схем нагревательных установок. При этом необходимо стремиться к тому, чтобы разница между начальной и конечной мощностями была бы минимальной, так как колебания значений последних в процессе нагрева оказывают отрицательное воздействие на работу энергетического оборудования и другого оборудования цеха и токоподводящих контактов.

Насколько существенно может изменяться мощность, потребляемая из сети электроконтактной установкой в процессе нагрева, в зависимости от поперечного размера нагреваемой детали или заготовки и времени нагрева, видно из рисунка 2.

Для заготовок диаметром 60 мм мощность в процессе нагрева изменяется в 1,3—1,4 раза, увеличиваясь к концу нагрева, а для заготовок диаметром 48 мм мощность изменяется сравнительно незначительно. Это объясняется более заметным влиянием скинн-эффекта, сказывающимся на соотношении активного и реактивного сопротивлений нагреваемых заготовок в начальный и коночный периоды нагрева в зависимости от поперечных размеров сечений. Для заготовок диаметром 60 мм это соотношение изменяется с ростом температуры более резко, чем для заготовок меньшего диаметра.

При нагреве продолжительностью 125 сек отношение начальной и конечной мощностей составляет 1,2, при нагреве продолжительностью 80 сек оно достигает 1,3—1,4.

Еще большая разница между начальной и конечной мощностями наблюдается при использовании заготовок, которые обладают большей магнитной проницаемостью, а электрические вторичные цепи и трансформатор имеют малое индуктивное сопротивление,

Похожие страницы:

Организационно-экономический механизм введения новых технологий на примере предприятия ОАО Чеб

. системы управления, силовой электрической цепи, электроконтактного приспособления. На такой установке возможно . (производительной и малозатратной) технологии для обработки башмаков. Установки индукционного нагрева заготовок. Изучив пути совершенствования .

Средства учета количества электричества и электрической энергии

. штамповкой в процессе предварительного электронагрева металлических заготовок, а также во время контактной . применяются технологии контактной сварки, электроконтактного нагрева металлов, термического нагрева различных материалов. Реализация этих технологий .

Шпаргалка по Технологии

. получения двухслойных заготовок, что достигается . маршрутная технология) в отделе главного технолога и частично (операционная технология) . способе изделия нагревают терморадиационным и . металлизацией; напеканием порошков; электроконтактной приваркой ленты и .

Металловедение твёрдых сплавов

. которыми приходится постоянно сталкиваться цеховому технологу в своей повседневной деятельности. ВВЕДЕНИЕ . плотность влияет на свойства спрессованных заготовок ? 2. Какие свойства . воды, растворителей и др. Обычно нагревают до температуры 170+10ОС и .

Методы измерения материалов и процессов

. обычная технология, повышается износостойкость. Мелкое зерно повышает прочность и KCU. Три способа: электроконтактный . температурах и коротких выдержках (например, при нагреве заготовок ТВЧ или сварке трением). Ускоренный .

Электроконтактный нагрев - назначение, устройство, принцип действия

Области применения электроконтактного нагрева

Установками прямого нагрева принято называть такие, в которых преобразование электрической энергии в тепловую происходит в нагреваемом материале или изделии при непосредственном подключении их к источнику питания электроэнергией за счет прохождения через них электрического тока по закону Джоуля–Ленца. Прямой нагрев эффективен для термообработки изделий, обладающих равномерным сечением по длине и значительным омическим сопротивлением. Прямой нагрев не имеет пределов по достижимым температурам, обладает высокой скоростью, пропорциональной вводимой мощности, и высоким КПД.

Установки контактного нагрева предназначены для деталей простой формы (валов, осей, лент), нагрева заготовок под ковку, отжига труб, проволоки, пружинной проволоки под навивку. Существуют печи прямого нагрева периодического действия для спекания прутков и штабиков из порошков редких и тугоплавких металлов при температуре до 3000 К в защитной атмосфере. Деталь (заготовку) включают в электрическую цепь и нагревают протекающим по ней электрическим током. Так как сопротивление цепи мало, то для нагрева необходим ток большой силы, который подводят к ней при помощи массивных медных или бронзовых зажимов. (контактов).

Нагревать можно постоянным или переменным током, однако практически применяется только переменный ток, так как необходимые для нагрева токи в сотни и тысячи ампер при напряжении от десятых долей вольт до 24 В могут быть наиболее просто получены лишь при помощи трансформаторов переменного тока. Трудность подвода тока к детали - один из существенных недостатков контактного нагрева деталей. Зажимы должны иметь хороший контакт с деталью. В промышленных установках прямого нагрева для этого применяют пневмо- и гидроприводы, для снижения температуры в контактах делают их водоохлаждаемыми.

Установка прямого нагрева включает в себя следующие основные узлы:

- понижающий трансформатор, монтируемый в кожухе установки с обмоткой, охлаждаемой водой, и несколькими ступенями напряжения в диапазоне 5–25 В, обеспечивающий нагрев тел, имеющих разное сопротивление;

- токопровод от выводов обмотки низкого напряжения трансформатора до водоохлаждаемых зажимов;

- зажимы, обеспечивающие крепление нагреваемого изделия и необходимое давление в контактах подвода питания;

- привод контактной системы;

- приборы контроля и автоматического регулирования процесса нагрева.

В установках непрерывного действия для нагрева проволоки, труб, прутков применяются твердые роликовые или жидкостные кон-такты.

Печи прямого нагрева используются также для графитизации угольных изделий, получения карборунда и т. д. Графитировочные печи выполняют однофазными, прямоугольной формы с разъемными стенками. В них достигается температура 2600–3100 К в вакууме или нейтральной атмосфере. Диапазон регулирования вторичного напряжения 100–250 В, потребляемая мощность 5–15 тыс. кВ×А.

Читайте также: