Углеродистые стали маркировка классификация реферат

Обновлено: 04.07.2024

Содержание

Введение 3

Влияние углерода и постоянных примесей на свойства стали 4

Способы производства 7

Классификация углеродистых сталей 10

Стали обыкновенного качества

11

Качественные конструкционные углеродистые стали

13

Инструментальные качественные углероды

15

Автоматные стали (конструкционные)

16

Заключение 17

Список литературы

Работа содержит 1 файл

Реферат.docx

Наукой, устанавливающей связь между составом, структурой и свойствами металлов и сплавов и изучающей закономерности их изменений при тепловых, химических, механических, электромагнитных и радиоактивных воздействиях называется металловедением. Все металлы и сплавы принято делить на две группы. Железо и сплавы на его основе (сталь, чугун) называются черными металлами, а остальные металлы и их сплавы – цветными. Наибольшее применение нашли черные металлы.

В конце XIX и начале XX века основными конструктивными материалами являлись металлические материалы (стали, чугуны, сплавы на основе алюминия и меди). В последние десятилетия материаловедческая наука была связана не только с совершенствованием традиционных металлических материалов, но и с созданием принципиально новых классов конструкционных материалов.

Основной продукцией черной металлургии является сталь, причем приблизительно 90% изготавливается углеродистой стали и только 10% легированной. Таким образом, основным металлическим материалом промышленности является углеродистая сталь. Это связано с тем, что они обеспечивают удовлетворительное сочетание эксплуатационных свойств с хорошей технологичностью, т.е. относительно малыми затратами при обработке давлением, резанием и сварке. Кроме того, эти стали относительно дешевле.

Влияние углерода и постоянных примесей на свойства стали

Углеродистая сталь промышленного производства – сложный по химическому составу сплав. Кроме основы – железа, содержание которого может колебаться в пределах 97,0 – 99,5%, в ней имеется много элементов (примесей), наличие которых обусловлено технологическими особенностями производства (марганец, кремний), невозможностью полного удаления их из металла (сера, фосфор, кислород, азот, водород), а также случайными обстоятельствами (хром, никель, медь и др.). В зависимости от способа выплавки стали разных производств различаются главным образом по содержанию этих примесей.

Углерод же вводится в простую углеродистую сталь специально. Он сильно влияет на свойство стали даже при незначительном изменении его содержания. С увеличением содержания углерода изменяется структура стали. Сталь, содержащая 0,8% углерода, состоит из одного перлита; в стали, содержащей больше 0,8% углерода, кроме перлита, имеется вторичный цементит; если содержание углерода меньше 0,8%, то структура стали состоит из феррита и перлита. Увеличение содержания углерода в стали приводит к повышению прочности и понижению пластичности. Существенно и влияние углерода на вязкие свойства, увеличение содержания углерода повышает порог хладноломкости и уменьшает ударную вязкость в вязкой области (т.е. при температурах выше порога хладноломкости).

Марганец, кремний, фосфор, сера, водород, азот, кислород – постоянные примеси в том или ином количестве присутствующие в технических сортах стали и влияющие на ее свойства.

Марганец вводится в любую сталь для раскисления, т.е. для устранения вредных примесей закиси железа. Он также устраняет вредные сернистые соединения железа, растворяется в феррите и цементите. Марганец повышает прочность в горячекатаных изделиях. Т.к. содержание марганца во всех сталях примерно одинаково, его влияние на сталь разного состава остается примерно постоянным.

Кремний, как и марганец, раскисляет сталь. Он полностью растворяется в феррите, кроме той части, которая в виде окиси кремния не успела всплыть в шлак и осталась в металле в виде силикатных включений.

Руды железа, а также топливо и флюсы содержат какое-то количество фосфора, которое в процессе производства чугуна остается в нем в той или иной степени и затем переходит в сталь. При выплавке стали в основных мартеновских печах из металла удаляется большая часть фосфора. Сталь, выплавляемая в основной мартеновской печи, содержит немного фосфора (0,02–0,04%), а в электропечи менее 0,02%. Более высокое содержание фосфора повышает температуру перехода в хрупкое состояние, вызывает хладноломкость стали. Но в отдельных случаях фосфор желателен, т.к. он облегчает обрабатываемость стали режущим инструментом.

Сера попадает в металл из руд, а также из печных газов – продукт горения топлива. В основном мартеновском процессе и при выплавке стали в основной электронной печи сера удаляется из стали. Обычно содержание серы для высококачественной стали не должно превышать 0,02–0,03%. Для стали обычного качества допускают более высокое содержание серы: 0,03–0,04%. Обработкой жидкого металла синтетическими шлаками можно уменьшить содержание серы до 0,005%. Сера нерастворима в железе и любое ее количество образует с железом сернистое соединение – сульфид железа FeS, который входит в состав эвтектики, образующейся при 988˚C. Наличие легкоплавкой и хрупкой эвтектики, расположенной по границам зерен, делает сталь хрупкой при 800˚C и выше, т.е. в районе температур красного каления. Серу считают вредной примесью в стали, но, как и фосфор, она облегчает обрабатываемость резаньем.

Водород, азот и кислород содержатся в стали в небольших количествах, зависящих от способа производства. Содержания этих элементов в стали определяют, расплавляя в вакууме пробу металла и измеряя количество газов, выделившихся из жидкого металла (Таблица № 1).

| Газ | Содержание газов, %, при способах производства стали | |||

| В электропечах | Мартеновский | |||

Если водорода в металле много, то это может привести к чрезвычайно опасным внутренним надрывам в металле – флокенам. Образованные азотом и кислородом хрупкие неметаллические включения ухудшают свойства металла. Т.к. содержание этих газов невелико, то их влияние на многие другие свойства незаметно. Однако они сильно влияют на вязкие свойства, уменьшают ударную вязкость и резко повышают порог хладноломкости.

Способы производства

В металлургии применяют различные способы производства стали. Как известно сталь производят (выплавляют) в различных печах. В соответствие с этим сталь подразделяют на бессемеровскую, мартеновскую, кислородно-конверторную и электросталь. Самый прогрессивный способ получения стали – конверторный (продолжительность плавки – 30–60 мин.). Длительность мартеновской же плавки до 11 часов.

В бессемеровском конверторе жидкий чугун продувают воздухом, кислород воздуха соединяется с примесями в чугуне, в том числе с углеродом, и чугун превращается в сталь. Этот способ очень производителен, но при нем сера и фосфор не удаляются в достаточной степени (Таблица № 2), а металл насыщается газами, особенно азотом. Бессемеровский металл вследствие повышенного содержания газа, в первую очередь азота, отличается от мартеновской большей прочностью, но меньшей пластичностью, склонностью к старению, большей загрязненностью неметаллическими включениями.

Кислородно-конверторный способ отличается тем, что вместо воздуха используют технически чистый кислород с очень малым загрязнением азотом. В результате этого содержание азота в металле будет низким. Такой металл называется конверторным, и по свойствам он практически не отличается от мартеновского.

При конверторном и мартеновском способах производства подбором соответствующих шлаков и режимов ведения плавки можно удалить в значительной степени серу и частично фосфор. В зависимости от состава шлаков (основных (CaO и MgO) и кислых (SiO2) окислов) футеровка печи должна быть или основной (магнезит или хромомагнезит) или кислой (динас), чтобы избежать реакции между футеровкой и шлаком. Если шлак имеет основную реакцию, т.е. в избытке имеются окислы CaO и MgO, то он удаляет из металла большую часть фосфора и часть серы. Значит, при сравнительно не очень чистой шихте металл в основной мартеновской печи получается достаточно чистым по сере и фосфору, хотя и более насыщенным кислородом. При кислом процессе в шлаке имеется избыток кремнистая кислота SiO2, при наличии которой сера и фосфор из металла не удаляются, но насыщение металла кислородом происходит в меньшей степени. Поэтому для кислого мартеновского процесса требуются чистые по сере и фосфору исходные материалы, и если это обеспечено, то металл получается лучшего качества, т.к. содержит меньше кислорода.

Удаление из металлов серы, фосфора и кислорода достигается в наибольшей степени в электропечах (дуговых или индукционных). Будучи более дорогой, электросталь является и более качественной. Т.к. практически полное отсутствие газов и связанное с этим улучшение свойств достигаются при плавке в электрических индукционных печах в вакууме, то стали и сплавы для наиболее ответственных назначений производят этим способом. Установки для вакуум-плавки очень сложны. Практически такие же результаты по содержанию газов и наличию неметаллических включений имеет сталь, выплавленная в обычных условиях, но затем помещенная в вакуум. Этот способ дешевле, чем выплавка в вакууме.

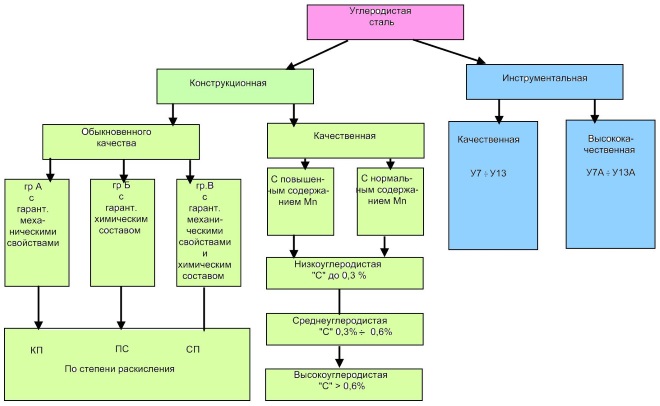

Сталь классифицируют по способу производства, химическому составу, структуре и назначению.

По способу производства различают мартеновскую, бессемеровскую, томасовскую, кислородно-конверторную, тигельную и электросталь. По характеру футеровки плавильных агрегатов различают сталь основную и кислую. По химическому составу — углеродистые и легированные стали*. По назначению углеродистые стали разделяют на конструкционные и инструментальные. Конструкционные стали, в свою очередь, разделяют на строительные и машиностроительные. Строительные стали содержат до 0,3% С; машиностроительные цементируемые — от 0,025 до 0,3% С, улучшаемые термообработкой от 0,3 до 0,5% С, пружинные — от 0,5 до 0,8% С; инструментальные — от 0,7 до 1,3% С.

Углеродистые стали

Углеродистые стали разделяют на стали обыкновенного качества, качественные и высококачественные

В зависимости от назначения и гарантируемых характеристик сталь обыкновенного качества согласно ГОСТ 380-71, разделяют на три группы А, Б, В, учитывающие поставки:

сталь группы А – поставляют потребителям по механическим свойствам;

сталь группы Б – по химическому составу;

сталь группы В – с гарантированными механическими свойствами и химическим составом.

Углеродистую сталь обыкновенного качества группы А изготовляют следующих марок: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6, Ст7. По мере увеличения номера стали повышается содержание углерода, а также прочность и твердость, но снижается пластичность и ударная вязкость.

Сталь группы Б изготовляют тех же марок, но перед маркой стали ставят букву Б (БСт0, БСт1кп). Сталь группы В изготовляют следующих марок: ВСт2, ВСт3, ВСт4 и ВСт5._|

Стали обыкновенного качества применяют для строительных конструкций и неответственных деталей машин. Если из этой стали изготовляют сварные строительные конструкции, то в ней ограничивается содержание углерода, серы, фосфора, азота и других примесей, ухудшающих качество сварки.

Углеродистая конструкционная сталь обычного качества выпускается в виде проката — листов, уголков, балок, прутков и т. д. Углеродистые стали специального назначения имеют дополнительные индексы, например стали для мостовых конструкций — СТЗ мост.

Качественные конструкционные углеродистые стали в зависимости от содержания марганца разделяют на две группы (ГОСТ 1050—74):

I группа — стали с нормальным содержанием марганца (0,5кп, 0,8кп,…, 20, 25,…, 85, где цифры показывают среднее содержание углерода в стали в сотых долях процента);

II группа — стали с повышенным содержанием марганца (15Г, 20Г.

70Г, где буква Г означает, что сталь содержит 0,7—1,2% Мп).

Содержание серы и фосфора должно быть не больше 0,04% (каждого).

Малоуглеродистые стали 08кп и 05кп широко применяют в виде листов для штамповки различных деталей (кузова, фары и т. д.).

Малоуглеродистые качественные стали 10, 15, 20, 25 применяют для сварных и клепаных конструкций, а также для деталей, подвергающихся цементации или цианированию (втулки, пальцы, шестерни, и т. д.).

Среднеуглеродистые качественные стали 30, 35, 40, 45 и 50 хуже свариваются, чем стали, указанные выше. Стали 30, 35 и 40 используют для деталей, подвергающихся большим нагрузкам. Стали 45 и 50 применяют для изготовления деталей, также подвергающихся большим нагрузкам, но после нормализации (коленчатые валы автомобильного двигателя), а также для изготовления мелких деталей с последующей улучшающей термической обработкой.

Высокоуглеродистые качественные стали 55,60, 65 и 70 применяют для изготовления пружин, рессор и зубчатых колес. Высокие эксплуатационные свойства достигаются закалкой с последующим отпуском в интервале 300—400° С.

Инструментальные качественные углеродистые стали предназначены для изготовления режущего, мерительного и штамповочного инструмента небольших размеров. Марки этих сталей обозначаются так: буква У и цифры показывают содержание углерода в десятых долях процента (У7, У8, . У13).

Высококачественные стали содержат более низкое количество серы (до 0,02%) и фосфора (до 0,03%), имеют меньшее содержание неметаллических включений, обладают повышенными механическими свойствами.

В обозначениях марок высококачественных сталей в отличие от качественных ставится буква А.

Строительные стали

Наиболее широко в строительстве применяют основную мартеновскую сталь. Для элементов строительных конструкций, не подверженных динамической нагрузке и влиянию низких температур, ранее применяли бессемеровскую сталь. В сварных конструкциях эту сталь применяли только для малоответственных назначений. Применение кислорода в конверторном производстве позволило практически полностью заменить бессемеровскую сталь и значительно расширить область применения стали в строительной технике.

Строительные конструкционные стали в основном предназначены для работы в атмосферных условиях при обычных и пониженных температурах.

Строительные стали должны обладать хорошей свариваемостью (не образовывать трещин в процессе сварки и не снижать ударную вязкость металла вблизи сварного шва), пластичностью, хорошей обрабатываемостью резанием.

Малоуглеродистую сталь обыкновенного качества применяют для изготовления строительных конструкций. По данным институтов электросварки им. Патона и Проектстальконструкции, оптимальный химический состав строительной малоуглеродистой стали следующий: 0,13—0,18% С; 0,1% 51; 0,4-0,6% Мп; до 0,035% 5; до 0.04% Р.

Сталь обычного назначения (ГОСТ 380—71) широко применяется в строительной технике; поэтому остановимся на ней более подробно.

Сталь группы А подразделяют на три категории. Первая категория этой стали нормирует показатели временного сопротивления разрыву и относительного удлинения. Вторая категория кроме первых двух показателей учитывает также изгибе холодном состоянии, а третья еще и предел текучести стали.

Сталь группы В гарантирует не только механические свойства, но и химический состав, что очень важно для строительных сварных конструкции.

В строительстве применяют также низколегированные стали (см. ниже).

Стальные фасонные гнутые профили изготавливают из стали марок Ст0, Ст1, Ст2, Ст3 по ГОСТ 380—71 и стали марок от 08 до 25 включительно по ГОСТ 1050—74.

Стали, предназначенные для изготовления ответственных металлоконструкций, подвергают испытанию на чувствительность к старению после наклепа. Для этого образцы деформируют на 10%. Один образец испытывают на ударную вязкость до старения, другой — после. Старение производят в течение 1 ч при 250°С с последующим охлаждением на воздухе.

Показатель чувствительности стали к деформационному старению определяют по формуле

где аи – ударная вязкость образца в исходном состоянии;

ас ' — то же, после старения.

Если этот показатель более 0,5, из такой стали не разрешают изготовлять металлоконструкции.

Несущие (расчетные) сварные и клепаные конструкции зданий и сооружений изготовляют из мартеновской и кислородно-конверторной стали. Для конструкций, не имеющих сварных соединений, и для сварных конструкций, воспринимающих только статические нагрузки, применяют в основном мартеновскую сталь.

Нерасчетные элементы конструкций (не несущие большие нагрузки) изготовляют из мартеновской и бессемеровской стали. В случае применения сварки следует использовать стали этих марок по группе Б (ГОСТ 380—71). Сталь группы Б, предназначаемую для изготовления строительных конструкций, проверяют на свариваемость по специальному стандарту.

Стали группы А (ГОСТ 380—71) применяют для неответственных элементов строительных конструкций.

Кровельное железо изготовляют из стали марок МСт1кп, КСт1кп. Поставляют его в виде отожженных листов толщиной 0,38—0,82 мм. Листы испытывают на перегиб с образованием двойного кровельного замка; при этом не должны появляться отслаивания, трещины, надрывы и изломы.

Конструкции из листовой стали: резервуары, газгольдеры, трубопроводы и другие изделия изготовляют из стали различных марок: мартеновской или конверторной, кипящей или полуспокойной. Эти стали малочувствительны к концентрации напряжений, не склонны к хрупкому разрушению и старению после наклепа, обладают хорошей свариваемостью, достаточно высокой ударной вязкостью.

Арматурная сталь для армирования обычных и предварительно напряженных железобетонных конструкций подразделяется на четыре класса: А-1, А-II, А-III и А-IV. Стержни класса А-1 изготовляют из стали: СтЗкп, СтЗсп, СтЗпс, ВСтЗкп2, КСтЗпс2: стержни класса А-IIдиаметром от 10 до 40 мм — из стали марки ВСт5сп2.

Мостовые металлические конструкции изготовляют из горячекатаной малоуглеродистой мартеновской стали (ГОСТ 6713—53). Сварные конструкции мостов изготовляют из стали марки М16С. Клепаные конструкции мостов изготовляют из стали марки МСтЗмост. Структура мостовых сталей должна быть мелкозернистой, однородной, без внешних дефектов (раковины, пористость, трещины, волосовины).

Прочностные характеристики (предел прочности, предел текучести, относительное удлинение, ударная вязкость) имеют решающее значение при выборе марки стали для элементов мостовых конструкций.

До последнего времени строительные стали не подвергали упрочнению термической обработкой. Однако исследования показали, что термическое упрочнение малоуглеродистой стали повышает ее механические свойства [предел прочности и предел текучести стали марки МСтЗкп увеличился на 20–30%; ударная вязкость при температуре –20°С составляет не менее 40 Дж/см 2 (4 кгсм/м 2 ). Термическую обработку осуществляют после прокатки; такая обработка, упрочняя сталь, позволяет уменьшить массу конструкции на 15–20%.

Строительные стали можно упрочнить холодной обработкой давлением, а также высокотемпературной термомеханической обработкой при прокатке.

Алюминий и сплавы на основе алюминия

Алюминий — металл серебристо-белого цвета, трехвалентен, находится в II группе периодической системы элементов, порядковый номер 13. Его атомный радиус 1,43А; имеет гранецентрированную кристаллическую решетку с параметром от 4,041 до 4,047А, изменяющимся в зависимости от чистоты алюминия. Плотность алюминия в зависимости от температуры имеет следующие значения:

Температура, °С. 20 100 400

Плотность, кг/м 3 . 2703 2690 2620

В зависимости от чистоты температура плавления алюминия колеблется 667 до 660° С. Чистый алюминий обладает высокой пластичностью (δ≈40%), небольшой прочностью (σв ≈80 МН/м 2 (МПа)), высокой электропроводностью, относительно высокой теплопроводностью, теплоемкостью и коррозионной стойкостью на воздухе. В зависимости от содержания примесей чистый алюминий по ГОСТ 11069—64 подразделяется на особо чистый А999 (99,999% А1) и высокой чистоты А99, А995, А97, А95 и технически чистый А85, А8, А7, А6, А5 и т. д. Примеси значительно снижают электропроводность, теплопроводность и пластические свойства алюминия.

Низкий предел прочности чистого алюминия сильно ограничивает область его применения. В качестве конструкционных материалов промышленность широко применяет сплавы алюминия с другими металлами и неметаллами, сочетающие в себе лучшие свойства чистого алюминия и повышенные прочностные характеристики добавок. За последние годы в технике нашли применение многокомпонентные легированные сплавы на основе алюминия, которые по своим прочностным и другим свойствам конкурируют с традиционными сплавами на основе железа и других металлов.

Все сплавы на основе алюминия подразделяются на два класса — деформируемые и литейные.

Деформируемые алюминиевые сплавы. В зависимости от химического состава деформируемые сплавы можно разделить на следующие семь групп: сплавы на основе системы Аl—Мn (АМц);

сплавы на основе системы Аl—Мg—Si (АД31, ДДЗЗ, АД35, АВ);

сплавы на основе системы Аl—Сu—Mg (Д1, Д16, В65, ВД17, Д18, Д19);

сплавы на основе системы Аl—Мg—Мn (АМг1, АМг2, АМг3, АМг5, АМг6); сплавы на основе системы Аl—Мg—Zn—Cu (В93, В94, В95, В96);

сплавы на основе системы Аl—Сu—Мg—Ni—Fe (АК2, АК4, АК4-1);

сплавы на основе системы Аl—Si—Мg—Cu (АК6—АК8).

Алюминиевые деформируемые сплавы разделяются на сплавы, упрочняемые и неупрочняемые термической обработкой.

Деформируемые алюминиевые сплавы, подвергаемые механической и термической обработке, имеют специальные буквенные обозначения, указывающие характер этой обработки; М (мягкий) — отожженный; Н — нагартованный, Т — термически обработанный (после закалки и естественного старения), Т1 — после закалки и искусственного старения, ТН — нагартованный после закалки и естественного старения, ТНВ — нагартованный после закалки и естественного старения с повышенным качеством выкатки, О — отожженные листы с повышенной выкаткой, А — плакированные листы, Б — без плакировки (листы), УП — утолщенная плакировка, Р — сплав для заклепок. По новому ГОСТу принята единая цифровая маркировка.

В строительстве и мостостроении термически неупрочняемые алюминиевые сплавы применяют для несущих сварных конструкций (фермы, арки, балки и т. д.), малонагруженных и ненагруженных элементов конструкций здания (кровельные настилы, стеновые панели, дверные и оконные переплеты, арматурные детали).

В строительстве применяют сплавы АМг6М (5,8—6,8% Мg, 0,5— 0,8% Мn, 0,02-0,1 % Тi), АМг5 (4,7—5,7% Мg, 0,2—0,6% Мn), АМг3М (3,2—3,8% Мg, 0,3-0,6% Мn, 0,5-0,8% 51), АМг5ВМ (4,8—5,5% Мg, 0,3—0,6% Мn, 0,02% V). Все эти сплавы обладают высокой коррозийной стойкостью.

Сплав марки АМг6 в состоянии поставки (АМг6М) обладает следующими механическими свойствами: σв = 320 МН м 2 (МПа); НВ 800 МН/м 2 (МПа), δ = 20%. Прочность этого сплава по сравнению со сталью марки Ст3 в 1,9 раза больше; по сравнению с легированной сталью марки 15ХСНД — в 1,38, а марки 10ХСНД — в 1,17 раза. Сплав высокой прочности АМг4ВМ (σв = 280 МН/м 2 (МПа), 5 = 15%) применяют для сварных ответственных конструкций.

Деформируемые сплавы, упрочняемые термической обработкой. Сплавы этой подгруппы приобретают высокие механические свойства и хорошую сопротивляемость коррозии только в результате термической обработки. Эти сплавы делят на авиали (АВ, АД31, АДЗЗ), дуралюмин (Д1.Д16, АК6, АК8), сплавы высокой прочности (В96, В95) и специальные сплавы, работающие при повышенных температурах — жаропрочные (АК4, АК4-1, ВД17). Термическая обработка заключается в закалке и последующем старении. Изменение структуры можно проследить по диаграмме состояния системы А1—Си (рис. 55). Выбор температуры закалки определяется левой частью этой диаграммы. При обычной температуре содержание Си составляет 0,5%; с возрастанием температуры растворимость меди в алюминии увеличивается при эвтектической температуре (548° С).

Из диаграммы видно, что алюминий с медью образует ограниченные твердые растворы различной концентрации (в зависимости от температуры) и химическое соединение CuAl2 . Сплавы Al—Сu, содержащие до 0,5% Сu, после медленного охлаждения имеют однофазную структуру α-раствора меди в алюминии; при содержании 0,5— 5,7% Си — двухфазный α-раствор +CuAl2 . Если этот двухфазный сплав нагреть до температуры выше линии предельной растворимости меди в алюминии, то химическое соединение CuAl2 растворится в алюминии и сплав станет однофазным. Это обстоятельство используется при закалке Al—Cu сплавов. При быстром охлаждении примерно с температуры 550° С СиА12 не успевает выделиться из α-твердого раствора и последний зафиксируется в неустойчивом метастабильном состоянии. Этот пересыщенный твердый раствор сохраняется, как правило, около 30 мин (инкубационный период) и в дальнейшем распадается

|

с выделением соединения CuAl2 . Происходит процесс старения. После старения прочность и твердость увеличиваются. Во время инкубационного периода можно осуществлять пластическую деформацию. По окончании этого периода производить ковку, гибку, отбортовку невозможно.

Естественное старение протекает при комнатной температуре и заканчивается через 4—7 суток. При искусственном старении этот процесс протекает при температуре 150—180° С с выдержкой 2—3 ч.

Выделившиеся дисперсные частицы (θ'-фаза) не отличаются по химсоставу от CuAl2 и вызывают упрочнение сплава; так, например, если алюминиевомедный сплав после отжига имеет предел прочности разрыву σв =200 МН/м 2 (МПа), и свежезакаленный сплав 250 МН/м 2 (МПа), то после старения прочность повышается до 400 МН/м 2 (МПа).

Если сплав после естественного старения подвергнуть кратковременному нагреву при 150—250° С, то он вновь приобретает свойства свежезакаленного сплава (явление возврата). Это широко используют различных технологических деформацией.

К сплавам низкой прочности σв 2 (МПа) относятся марки АМг1, АМг2, АМг3, АМг4,АМг5. Они обладают хорошей коррозийной стойкостью. Средней прочностью σв - 300 до 450 МН/м 2 (МПа) обладают ковочные сплавы АК4, АК6, АК8, а также дуралюмин Д1, Д16, Д19 и др. Их применяют после закалки и искусственного или естественного старения. Холодная пластическая деформация со степенью обжатия 5—10% повышает прочностные свойства дуралюмина. Сплавы высокой прочности (σв >450 МН/м 2 ) типа В93, В95 применяют после закалки и искусственного старения.

Литейные алюминиевые сплавы находят в промышленности широкое применение. ГОСТ 2685—63 предусматривает более 35 марок литейных алюминиевых сплавов, которые можно разделить на шесть основных групп (по химическому составу):

На основе системы Al—Si(силумины): АЛ2, АЛЗ, АЛ4, АЛ5, АЛ6, АЛ9, АЛ4М, ВАЛ5 и др.;

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

1. Сталь различных способов производства

В зависимости от способа производства стали отличаются по содержанию примесей, чем и обусловлено различие в их свойствах.

Сталь подразделяют на бессемеровскую, мартеновскую, кислородно-конвертерную и электросталь.

Самый прогрессивный способ получения стали – конвертерный (продолжительность плавки – 30-60 мин.).

Длительность мартеновской плавки до 11 часов.

Сталь получают из чугуна, содержащего большое количество Mn, P, S, C, Si.

При производстве стали примеси удаляют, окисляя их и переводя в шлак, снижают содержание углерода.

Большое количество окислов FеО в стали ухудшают ее качество. Для снижения количества окислов (т.е. содержания кислорода) сталь раскисляют, путем добавления ферромарганца – FeMn, ферросилиция – FeSi, а также Al, Ti.

Эти раскислители имеют сродство к кислороду больше, чем железо.

В зависимости от раскисления стали делят на:

спокойную сталь – раскисляют FeMn, FeSi, Al или Ti. Обозначают сп.

кипящую сталь – раскислена только FеMn. Обозначают кп.

полуспокойную сталь – раскислена FеMn и Al, т.е. характеризуется промежуточным раскислением. Обозначают пс.

Стали отличаются по химическому составу в зависимости от раскисления:

сп – 0,14 – 0,3% Si, ~ 0,002% О2;

пс – 0,05 – 0,10% Si, ~ 0,01% О2;

Качество сталей определяется содержанием в них вредных примесей: серы и фосфора.

Конструкционные стали изготавливают обыкновенного качества и качественными; инструментальные стали – качественными и высококачественными.

3. Стали обыкновенного качества

Данные стали в процессе выплавки меньше очищаются от вредных примесей и содержат больше S и Р, большое количество неметаллических включений, значительно развита ликвация. Содержание S до 0,05%; Р до 0,04%.

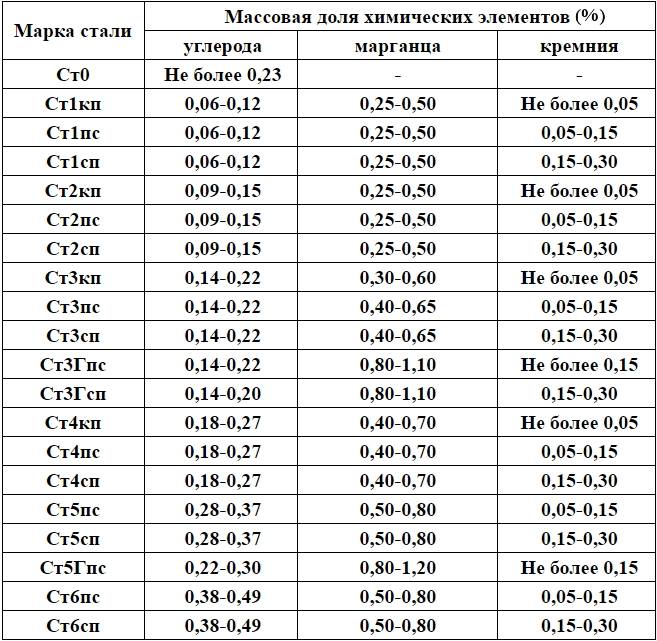

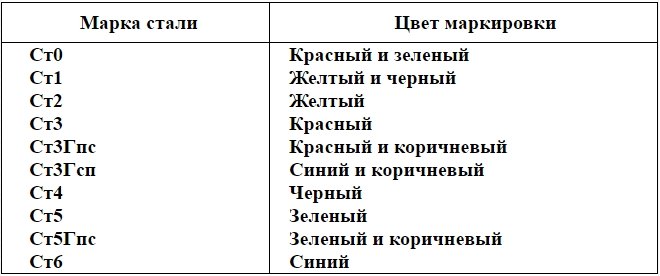

Маркируются: Cт0, Cт 1, Cт2, Cт3, Cт4, Cт5, Cт6.

Все эти стали по структуре доэвтектоидные – 0,06-0,49%С.

Указание способа раскисления:

Cт 1 пс Cт 3 пс

Cт 1 сп Cт 3 сп

Начиная со стали 4 выпускают только стали сп и пс: Cт6сп, Cт6пс.

Каждая марка стали выполняется в 14 вариантах, которые гарантируют определенные механические, химические свойства (ув, ут, KCV, д, содержание Р, S, Mn, C…).

Рассмотрим в качестве примера сталь – Cт3сп4.

Стали 1-ой категории имеют гарантию по механическим свойствам (предел текучести (ут, МПа), временное сопротивление (ув, МПа), относительное удлинение (д, %)).

Стали 2-ой категории имеют гарантию по механическим свойствам и химическому составу.

Стали 3-й категории – по механическим свойствам, химическому составу и ударной вязкости при +20 0 С.

Стали 4-ой категории – по механическим свойствам, химическому составу и ударной вязкости при -20 0 С.

Стали 5-ой категории – по механическим свойствам, химическому составу, ударной вязкости при -20 0 С и после старения.

Таблица № 1 Состав сталей и механические свойства сталей обыкновенного качества (ГОСТ 380-88)

Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере.

Калиброванный круг из углеродистой стали чаще всего используется в судостроении и машиностроении

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Строение стального слитка зависит от степени раскисленности стали

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используется минимальное количество специальных добавок. Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Ознакомиться со всеми требованиями ГОСТ к углеродистой стали можно, скачав данный документ в формате pdf по ссылке ниже.

Методы производства и разделение по качеству

Для производства углеродистых сталей используются различные технологии, что сказывается на их разделении не только по способу производства, но и по качественным характеристикам. Так, различают:

- высококачественные стальные сплавы; ;

- углеродистые стальные сплавы обыкновенного качества.

Классификация углеродистых сталей

Стальные сплавы, обладающие обыкновенным качеством, выплавляются в мартеновских печах, после чего из них формируют слитки больших размеров. К плавильному оборудованию, которое используется для получения таких сталей, относятся также кислородные конвертеры. По сравнению с качественными стальными сплавами, рассматриваемые стали могут иметь большее содержание вредных примесей, что сказывается на стоимости их производства, а также на их характеристиках.

Сформированные и полностью застывшие слитки металла подвергают дальнейшей прокатке, которая может выполняться в горячем или холодном состоянии. Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи

Для производства углеродистых сталей качественной и высококачественной категорий могут использоваться как конвертеры и мартеновские печи, так и более современное оборудование – плавильные печи, работающие на электричестве. К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

Область применения

Как уже говорилось выше, углеродистые стальные сплавы по основному назначению делят на две большие категории: инструментальные и конструкционные. Инструментальные стальные сплавы, содержащие 0,65–1,32% углерода, используются в полном соответствии со своим названием – для производства инструмента различного назначения. Для того чтобы улучшить механические свойства инструментов, обращаются к такой технологической операции, как закалка углеродистой стали, которая выполняется без особых сложностей.

Сферы применения углеродистых инструментальных сталей

Конструкционные стальные сплавы применяются в современной промышленности очень широко. Из них делают детали для оборудования различного назначения, элементы конструкций машиностроительного и строительного назначения, крепежные детали и многое другое. В частности, такое популярное изделие, как проволока углеродистая, производится именно из стали конструкционного типа.

Используется проволока углеродистая не только в бытовых целях, для производства крепежа и в строительной сфере, но и для изготовления таких ответственных деталей, как пружины. После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

Конечно, углеродистые стальные сплавы не обладают многими свойствами легированных сталей (в частности, той же нержавейки), но их характеристик вполне хватает для того, чтобы обеспечить качество и надежность деталей и конструкций, которые из них изготавливаются.

Особенности маркировки

Цветовая маркировка наносится по требованию потребителя несмываемой краской

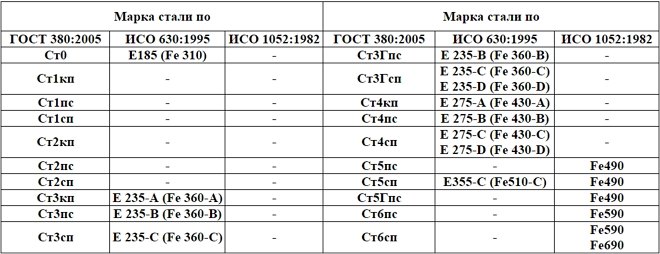

Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО

Читайте также: