Транспортировка газа по магистральным газопроводам реферат

Обновлено: 05.07.2024

Природные газы, добываемые из чисто газовых, нефтяных и газоконденсатных месторождений, состоят из углеводородов гомологического ряда метана (), а также неуглеводородных компонентов: азота (, углекислого газа (), сероводорода (S), редкоземельных (инертных) газов (гелия, аргона, криптона, ксенона), ртути. Число углеродных атомов nв молекуле углеводородов может достигать 17 и более. Метан (), этан () и этилен () при нормальных условиях (p=0,1MПа и Т=273К) являются реальными газами.

Пропан(), пропилен (), изобутан (i-, нормальный бутан (n-), бутилены () при атмосферных условиях находятся в парообразном (газообразном) состоянии, при повышенных давлениях— в жидком. Они входят в состав жидких (сжижаемых, сжиженных) углеводородных газов. Углеводороды, начиная с изопентана (i=) и более тяжёлые (17>n>5) при атмосферных условиях находятся в жидком состоянии. Они входят в состав бензиновой фракции. Углеводороды, молекула которых состоит из 18 и более атомов углерода (от ), расположенных в одну цепочку, при атмосферных условиях находятся в твёрдом состоянии.

Ниже приведены составы сухого газа, сжиженных газов и газового бензина.

Пропан, пропилен, изобутан, нормальный бутан, бутилены . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Изопентан, нормальный пентан, амилены, гексан . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Природные газы подразделяются на три группы:

1. Сухой газ, свободный от тяжёлых углеводородов, добываемый из чисто газовых месторождений.

2. Смесь сухого газа, пропан-бутановой фракции (сжиженного газа) и газового бензина, добываемые вместе с нефтью.

3. Сухой газ и жидкий углеводородный конденсат, добываемые из газоконденсатных месторождений. Углеводородный конденсат состоит из большого числа тяжёлых углеводородов, из которых можно выделить бензиновые, лигроиновые, керосиновые, а иногда и более тяжёлые масляные фракции.

Искусственные газы получают из твёрдых топлив в газогенераторах, ретортах, различных печах при высоких температурах, а иногда и при повышенных или высоких давлениях.

Далее, в таблице, привожу основные физико-химические свойства алканов (предельных парафиновых углеводородов).

Кроме того, в настоящее время определены свойства алкенов (олефинов), а также неуглеводородных компонентов природных газов.

Массовая доля углерода,%

Газовая постоянная, Дж/(кгК)

Температура плавления при

Температура кипения при

давление абсолютное МПа

удельный объём, /кг

Плотность газа при 0,1013 МПа и 0, кг/

Относительная плотность газа по воздуху

Удельный объём газа при 0,1013 МПа и 0

Плотность в жидком состоянии при температуре кипения и 0,1013 МПа, кг/

Удельная теплоёмкость при 0,1013 МПа и 273 К, Дж/(кг•К): газа при постоянном давлении

Газа при постоянном объёме

Отношение теплоёмкостей газа / при 273 К (0

Теплота испарения при 0,1013 МПа, кДж/кг

Теплота плавления при 0,1013 МПа, кДж/кг

2. Назначение и типы магистральных газопроводов

Магистральный трубопровод — сооружение линейного типа, представляющее непрерывную трубу, вдоль которой размещаются сооружения, обеспечивающие перекачку транспортируемого продукта при заранее заданных параметрах (давлении, температуре, пропускной способности и т.п.).

В отличие от других линейных сооружений, таких, как автодороги, железные дороги, магистральный трубопровод в течение всего срока эксплуатации находится в сложном напряжённом состоянии под воздействием внутреннего давления перекачиваемого продукта и работает как сосуд высокого давления.

Магистральным газопроводом называется трубопровод, предназначенный для транспорта газа из района добычи или производства в район его потребления, или трубопровод, соединяющий отдельные газовые месторождения.

Магистральный газопровод характеризуют высокое давление (до 55—75 кгс/), поддерживаемое в системе, большой диаметр труб (1020, 1220, 1420 мм) и значительная протяженность (сотни и тысячи километров).

Линейная часть трубопровода сооружается про трём конструктивным схемам: подземной, наземной и надземной.

Подземная схема составляет около 98% от общей длины всех построенных трубопроводов. По этой схеме трубы укладывают ниже естественной поверхности грунта.

Наземная схема предусматривает укладку труб на поверхность спланированного грунта или на грунтовое сплошное основание, устраиваемое из привозного грунта.

При надземной схеме трубопровод укладывают на опоры, размещаемые на определённом расстоянии друг от друга.

Для плотных грунтов наиболее удачной схемой является подземная. Она обеспечивает надёжную защиту труб от внешних воздействий, достаточно хорошо стабилизирует положение трубопроводы, обеспечивает его устойчивость, не изменяет вида рельефа, не создаёт никаких препятствий для сельскохозяйственных работ, движения транспортных средств. При подземной прокладке трубопровод и транспортируемый по нему продукт не подвергается резким перепадам температур, что имеет немаловажное значение для обеспечения технологической надёжности трубопровода.

Необходимость в наземной и надземной схемах прокладки магистральных трубопроводов возникла при строительстве в неблагоприятных грунтовых условиях. Особенно широко эти схемы стали применяться в условиях Севера на вечномёрзлых грунтах.

Для сокращения длины трубопровода при выборе направления трассы обычно стремятся придерживаться кратчайшей геодезической линии между начальными и конечными пунктами. Отклонения от генерального направления допускаются только тогда, когда их целесообразность доказана техническими расчётами.

Хотя магистральный трубопровод и представляет собой непрерывную нитку, однако он имеет устройства, позволяющие отсекать отдельные его участки в случае возникновения аварийных ситуаций с целью ограничения объёма потерь транспортируемого продукта и уменьшения ущерба, наносимого природе при вытекании продукта из разрушенного участка.

На нефтепроводах устанавливают задвижки, а на газопроводах — краны. Задвижки и краны — это важные узлы трубопровода. От их надёжности и безотказной работы зависит размер возможных потерь продукта при авариях, уровень вредного его воздействия на окружающую среду.

Важными элементами линейной части трубопровода являются также различного рода узлы и детали: тройниковые соединения, переходы с одного диаметра на другой (переходник), устройства запуска очистных приборов (скребки, шары, поршни и т. д.) и их выхода из трубы.

По характеру линейной части различают следующие магистральные газопроводы:

1. простые, с постоянным диаметром труб от головных сооружений до конечной ГРС, без отводов к попутным потребителям и без дополнительного приема газа по пути следования; их протяженность, как правило, незначительна, газ перекачивается за счет пластового давления без дополнительного компримирования;

2. телескопические, с различным диаметром труб по трассе; их сооружают при использовании пластового давления или одной головной компрессорной станции, причем на начальном участке укладывают трубы меньшего диаметра, чем на последующих; быстрое падение давления на головном участке даст возможность большей части газопровода работать под меньшим давлением;

3. многониточные, когда параллельно основной проложены дополнительно одна, две или три нитки газопровода того же или иного диаметра; с учетом перемычек образуется система газопровода; если параллельные нитки сооружают на отдельных участках, их называют лупингами (обводами);

4. кольцевые, создаваемые вокруг крупных городов для увеличения надежности газоснабжения и равномерной подачи газа, а также для объединения магистральных газопроводов в единую газотранспортную систему страны.

В соответствии со СНиП(Строительные нормы и правила) магистральные газопроводы в зависимости от рабочего давления подразделяются на два класса:

Ш рабочее давление от 2,5 до 10 МПа включительно

Ш рабочее давление от 1,2 МПа до 2,5 МПа включительно

Газопроводы, эксплуатируемые при ,давлениях ниже 1,2 МПа, не относятся к магистральным, это внутрипромысловые, внутризаводские, подводящие газопроводы, газовые сети в городах и населенных пунктах, а также другие газопроводы.

В зависимости от назначения и диаметра, с учетом требований безопасности эксплуатации магистральные газопроводы и их участки подразделяются на пять категорий: В,I, II, III и IV .

Таблица 1 — Категории магистральных трубопроводов и их участков(СН и П 2.05.06-85*, стр.3, табл.1)

трубопровода и его участка

Коэффициент условий работы трубопровода при расчете его

и деформативность, m

Количество монтажных сварных соединений, подлежащих контролю физическими методами, % общего количества

В условиях перехода нашей страны к рыночной экономике возникают крупные межотраслевые и межрегиональные проблемы, для решения которых требуются программно-целевые методы управления экономикой. Одна из таких проблем - расширение работ по газификации и улучшение на этой основе социально-бытовых условий населения.

В нашей стране создан мощный высокоэффективный топливно-энергетический комплекс.

Россия - единственная крупная страна в мире, которая полностью обеспечивает себя топливом и энергией за счет стабильных природных ресурсов и одновременно экспортирует газовое топливо.

Файлы: 1 файл

реферат ст.docx

В условиях перехода нашей страны к рыночной экономике возникают крупные межотраслевые и межрегиональные проблемы, для решения которых требуются программно-целевые методы управления экономикой. Одна из таких проблем - расширение работ по газификации и улучшение на этой основе социально-бытовых условий населения.

В нашей стране создан мощный высокоэффективный топливно-энергетический комплекс.

Россия - единственная крупная страна в мире, которая полностью обеспечивает себя топливом и энергией за счет стабильных природных ресурсов и одновременно экспортирует газовое топливо.

Основная доля затрат по использованию природного газа в качестве

топлива приходится на его транспортировку от мест добычи к местам потребления. Основным транспортом является трубопроводный.

Магистральный трубопроводный транспорт является важнейшей составляющей топливно-энергетического комплекса России.

По величине рабочего давления магистральные газопроводы длятся на два класса:

- 1 – при рабочем давлении выше 2.5 МПа до 10 МПа;

- 2 – при рабочем давлении свыше 1.2 МПа до 2.5 МПа.

Протяженность магистрального газопровода – от нескольких десятков километров до нескольких тысяч километров. Магистральный газопровод - один из основных элементов газотранспортной системы и главное составное звено Единой системы газоснабжения России.

Сооружается из стальных труб диаметром 720-1420 мм на рабочее давление 5,4-7,5 МПа с пропускной способностью до 30-35 млрд куб. м газа в год.

Прокладка магистральных газопроводов бывает:

Для транспортирования газа с морских газовых промыслов на берег сооружаются подводные магистральные газопроводы.

Основные объекты и сооружения магистрального трубопровода:

- Головные сооружения – служат для подготовки газа, для его учета и компримировани я (сжатия);

- Компрессорные станции (КС) – служат для восттановления давления, располагаются с интервалом 80 – 120 км.;

- Газораспределительные станции (ГРС) – служат для редуцирования (снижения) давления газа до рабочего давления газораспределительной системы потребителей;

- Станции подземного хранения газа (СПХГ) – служат для сглаживания неравномерности потребления газа крупными населенными пунктами;

- Линейные сооружения.

Линейные сооружения магистрального трубопровода:

- газопровод с отводами, лупингами и перемычками;

- переходы через естественные и искусственные препятствия;

- узлы редуцирования;

- узлы очистки газопровода;

- узлы запуска и приема очистных устройств;

- узлы подключения компрессорных станций;

- запорная арматура;

- система электроснабжения линейных потребителей;

- устройства контроля и автоматики;

- система телемеханизации;

- система оперативно-технологической связи;

- конденсатосборники и устройства для ввода метанола;

- система электрохимической защиты;

- станции противокоррозионной защиты и дренажные устройства;

- здания и сооружения для обслуживания линейной части (дороги, вертолетные площадки, дома линейных обходчиков и т.п.).

Требования к линейным сооружениям магистрального газопровода:

- расстояние мужду линейными запорными устройствами должно быть не менее 30 км.;

- управление – ручное и дистанционное;

- линейная запорная арматура должна быть оснацщена автоматическими механизмами аварийного перекрытия;

- при параллельной прокладке двух и более магистральных газопроводов в одном технологическом коридоре предусматривается соединение их перемычками с запорной арматурой.

В некоторых случаях в состав магистрального трубопровода входят и подводящие трубопроводы, по которым конденсат или газ от промыслов подается к головным сооружениям.

Основные элементы магистрального трубопровода – сваренные в непрерывную нитку трубы, представляющие собой собственно трубопровод. Как правило, их заглубляют в грунт обычно на глубину 0,8 м до верхней образующей трубы, если большая или меньшая глубина заложения не диктуются особыми геологическими условиями или необходимостью поддержанию температуры перекачиваемого продукта на определенном уровне. Трубопровод, прокладываемый по районам с вечномерзлыми грунтами или через болота, можно укладывать на опоры или в искусственные насыпи.

На пересечении крупных рек газопроводы (а в некоторых случаях и конденсатопроводы) утяжеляют грузами или сплошными бетонными покрытиями и заглубляют ниже дна реки. Кроме основной укладывают резервную нитку перехода того же диаметра. На пересечении железных и крупных шоссейных дорог трубопровод проходит в патроне из труб, диаметр которых на 200 мм больше диаметра основного. Для удовлетворения потребностей в нефтепродуктах и газе населенных пунктов, находящихся вблизи трасс нефтепродуктопроводов и газопроводов, от них прокладывают отводы или ответвления из труб сравнительно малого диаметра, по которым газ непрерывно отводится в эти населенные пункты. С интервалом 10¸30 км в зависимости от рельефа трассы на трубопроводе устанавливают линейные краны или задвижки для перекрытия участков в случае аварии или ремонта. С обеих сторон линейного крана на газопроводе имеются свечи для выпуска газа в атмосферу при авариях.

Вдоль трассы проходит линия связи (телефонная, радиорелейная), которая в основном имеет диспетчерское назначение. Ее можно использовать для передачи сигнала телеизмерения и телеуправления. Располагаемые на трассе станции катодной и дренажной защиты, а также протекторы защищают трубопровод от наружной коррозии, являясь дополнением противокоррозионному изоляционному покрытию. На расстоянии 10¸20 км друг от друга вдоль трассы размещены усадьбы линейных обходчиков, в обязанность которых входит наблюдение за исправностью своего участка и устройствами электрической защиты трубопровода от коррозии.

В начале газопровода находится головная насосная станция (НС). Кроме основных объектов, на каждой насосной станции имеется комплект вспомогательных сооружений: трансформаторная подстанция, снижающая напряжение подаваемого на линию электропередачи (ЛЭП) тока с 110 или 35 до 6 кВ, котельная, а также система водоснабжения, канализации, охлаждения и т.п.

Компрессорные станции (КС) газопроводов оборудуют поршневыми или центробежными компрессорами с приводом от поршневых двигателей внутреннего сгорания, газовых турбин и электродвигателей. Мощность одного агрегата в настоящее время достигает 25 МВт. Обычно центробежные нагнетатели работают группами по два или по три последовательно, и несколько групп могут быть включены на параллельную работу. Подача одного агрегата может достигать 50 млн. м 3 /сутки, а давление на выходе станции – 10 МПа. При высоком пластовом давлении газа в первый период эксплуатации месторождения газопровод может работать без головной КС. На всех КС газ очищается в пылеуловителях от механических примесей. Кроме того, на головной станции возможны осушка газа, очистка от сероводорода и углекислого газа и одоризация природного газа. КС, также как и насосные, имеют вспомогательные сооружения: котельные, системы охлаждения, электроснабжения и др.

Основные объекты и сооружения компрессорной станции:

- узел подключения компрессорной станции к МГ;

- камеры приема и запуска очистных устройств;

- установки очистки технологического газа;

- установка охлаждения технологического газа;

- компрессорный цех;

- технологические трубопроводы обвязки КС с запорной, предохранительной и регулирующей арматурой;

- блок подготовки топливного, пускового и импульсного газа (БПТПИГ);

- вспомогательное и энергетическое оборудование;

- главный щит управления и система телемеханики;

- оборудование ЭХЗ;

Магистральный газопровод подает газ к газораспределительным станциям и контрольно-распределительным пунктам, где его очищают от механических примесей, конденсата и влаги, замеряют проходящий объем, снижают давление и одорируют (если это не было выполнено на головных сооружениях газопровода) перед подачей к потребителю. Вблизи конечного участка магистрального газопровода у потребителя создаются подземные хранилища газа, предназначенные для регулирования сезонных и суточных неравномерностей газопотребления.

На головных сооружениях производится подготовка добываемого газа к транспортировке (очистка, осушка т п). В начальный период разработки месторождений давление газа, как правило, настолько велико, что необходимости в головной компрессорной станции нет. Ее строят позднее, уже после ввода газопровода в эксплуатацию.

Компрессорные станции предназначены для перекачки газа. Кроме того на КС производится очистка газа от жидких и твердых примесей, а также его осушка.

Газ из магистрального газопровода через открытый кран поступает в блок пылеуловителей. После очистки от жидких и твердых примесей газ компримируется газоперекачивающими агрегатами (ГНА) далее он проходит через аппараты воздушного охлаждения (АВО) и через обратный клапан 8 поступает в магистральный газопровод .

Объекты компрессорной станции, где происходит очистка, компримирование и охлаждение, т.е. пылеуловители, газоперекачивающие агрегаты и она, называются основными, для обеспечения их нормальной работы сооружают объекты вспомогательного назначения: системы водоснабжения, электроснабжения, вентиляции, маслоснабжения и т.д.

Газораспределительные станции сооружают в конце каждого магистрального газопровода или отвода от него.

Высоконапорный газ, транспортируемый по магистральному газопроводу, не может быть непосредственно подан потребителям, поскольку газовое оборудование, применяемое в промышленности и в быту, рассчитано на сравнительно низкое давление. Кроме того, газ должен быть очищен от примесей (механических частиц и конденсата), чтобы обеспечить надежную работу оборудования. Наконец, для обнаружения утечек газу должен быть придан резкий специфический запах. Операцию придания газу запаха называют одоризацией.

Понижение давления газа до требуемого уровня, его очистка, одоризация и измерение расхода осуществляются на газораспределительной станции (ГРС). Принципиальная схема ГРС приведена на рис. 1.

Рис.№1 Схема магистрального газопровода;

1 — газосборные сети; 2 — промысловый пункт сбора газа; З- головные сооружения; 4 — компрессорная станция;5газораспределительная станция; б подземные хранилища; 7 — магистральный трубопровод; 8 — ответвления от магистрального трубопровода; 9 — линейная арматура;10 — двухниточный проход через водную преграду.

Газ по входному трубопроводу 1 поступает на ГРС. Здесь он последовательно очищается в фильтре 2, нагревается в подогревателе З и редуцируется в регуляторах давления 4. далее расход газа измеряется расходомером 5 я в него с помощью одоризатора 6 вводятся одорант — жидкость, придающая газу запах.

на тему: Магистральный трубопроводный транспорт газа. Классификация газопроводов.

старший преподаватель кафедры РГКМ ____________________ С.Б.Харина

СХЕМА МАГИСТРАЛЬНОГО ГАЗОПРОВОДА

ПОДЗЕМНЫЕ ХРАНИЛИЩА ГАЗА (ПХГ)

Классификация газопроводов по давлению

Классификация газопроводов по назначению

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

Магистральные газопроводы - предназначены для транспортировки газа на большие расстояния. Через определённые интервалы на магистрали установлены газокомпрессорные станции ( предназначены для транспортировки газа на большие расстояния). Через определённые интервалы на магистрали установлены газокомпрессорные станции, поддерживающие давление в трубопроводе. В конечном пункте магистрального газопровода расположены газораспределительные станции, на которых давление понижается до уровня, необходимого для снабжения потребителей , поддерживающие давление в трубопроводе. В конечном пункте магистрального газопровода расположены газораспределительные станции, на которых давление понижается до уровня, необходимого для снабжения потребителей.

Газопровод — инженерное сооружение, предназначенное для транспортировки газа и его продуктов (в основном природный газ) с помощью трубопровода. Газ по газопроводам и газовым сетям подаётся под определённым избыточным давлением.

Трубопровод — инженерное сооружение, предназначенное для транспортировки газообразных и жидких веществ, пылевидных и разжиженных масс, а также твёрдого топлива и иных твёрдых веществ в виде раствора под воздействием разницы давлений в поперечных сечениях трубы.

Магистральный трубопроводный транспорт газа – это одна из важнейших структур не только в нефтегазовой промышленности, но и в экономике Российской Федерации. В этой работе мы рассмотрим актуальность магистрального газопровода, а именно, его схему, головные сооружения, места хранилища газа, газораспределительные станции, блок отчистки газа, а также классификацию газопроводов.

Целью исследования данной работы является изучение строения магистрального газопровода, принцип его строения и его классификацию.

1. МАГИСТРАЛЬНЫЙ ГАЗОПРОВОД [3, 6, 9]

Магистральный газопровод — это сложная система сооружений, предназначенных для транспортировки газа из районов его добычи или производства в районы потребления.

Магистральный газопровод характеризуют высокое давление (до 55—75 кгс/см 2 ), поддерживаемое в системе, большой диаметр труб (1020, 1220, 1420 мм) и значительная протяженность (сотни и тысячи километров). По характеру линейной части различают следующие магистральные газопроводы:

1) Простые, с постоянным диаметром труб от головных сооружений до конечной ГРС, без отводов к попутным потребителям и без дополнительного приема газа по пути следования; их протяженность, как правило, незначительна, газ перекачивается за счет пластового давления без дополнительного компримирования;

Основой функционирования газовой промышленности на современном этапе является созданная ранее и постоянно развивающаяся единая система газоснабжения, представляющая собой органически неразрывное единство газовых промыслов, магистральных газопроводов, подземных газохранилищ и систем распределения, осуществляющих непрерывный технологический процесс подачи газа потребителям. Особое место в ней занимает процесс транспортирования газа, поскольку его характеризует наибольшая капитале- и фондоемкость среди отраслей газовой промышленности. Размер себестоимости транспорта газа в среднем по системе втрое больше, чем его расходы по добыче.

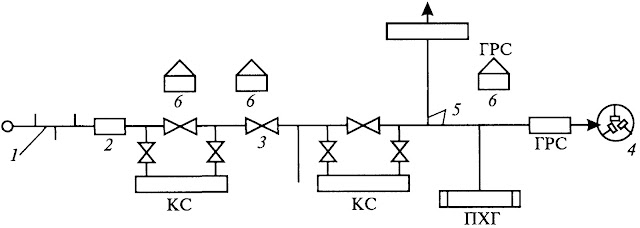

Магистральный газопровод — это сложный комплекс инженерных сооружений, предназначенных для осуществления процесса транспортирования газа. В состав газопровода (рис. 9) входят головные сооружения, трубопровод с запорной арматурой, отводами и средствами защиты от коррозии, компрессорные станции, подземные хранилища и газораспределительные станции (ГРС) и т.д. Для обслуживания производственного процесса на газопроводе имеются объекты энерговодоснабжения, линии электропередач, трансформаторные подстанции, котельные, насосные станции, артезианские скважины и ряд других объектов.

Основной производственный процесс транспортировки газа заключается в следующем. Очищенный и осушенный в процессе промысловой подготовки газ поступает на головные сооружения газопровода, где проходит дополнительную обработку и одоризацию (придание специфического запаха с помощью одорантов — этилмерпонтана, метилмерпонтана). После этого он направляется непосредственно в газопровод. Его линейная часть может быть постоянного или переменного диаметра. На некоторых участках (как правило головных) он состоит из нескольких труб (одинакового или различного диаметров), уложенных параллельно в одном коридоре. Через каждые 20—25 км трассы устанавливаются запорные краны для отключения в необходимых случаях (ремонт, аварии) отдельных участков газопровода. Для предотвращения трубопровода от коррозии, используются средства катодной протекторной защиты и электродренажные установки.

Транспортировка газа по трубопроводу обеспечивается ком-примированием газа на компрессорных станциях (КС). Расстояния между КС определяются гидравлическим расчетом с учетом пропускной способности газопровода, максимального давления на выходе КС, характеристик компрессоров и турбин, а также местных условий — рельефа местности, наличия источников энерго- и водоснабжения, близости населенных пунктов и др. Обычно расстояние между станциями — примерно 120—125 км.

Рис. 9. Принципиальная схема магистрального газопровода:

1 — промысловые газосборные сети; 2 — головные сооружения газопровода; 3 — линейная запорная арматура; 4 — городская распределительная сеть; 5 — линейная часть газопровода; 6 — дома обходчиков-ремонтеров; КС — компрессорная станция; ГРС — газораспределительная станция; ПХГ — подземные хранилища газа

Современные компрессорные станции оснащаются средствами автоматики и телемеханики, позволяющими создать систему централизованного контроля и управления станциями.

Газопроводные системы осуществляют не только транспортные, но и сбытовые функции (т.е. реализуют газ различным группам потребителей).

Большое значение в системе поставок газа имеют подземные хранилища газа (ПХГ). Они предназначены в основном для выравнивания сезонной неравномерности потребления газа. Кроме того, ПХГ позволяют более полно использовать пропускную способность газопроводов и создавать резерв газа в случае неисправностей газопровода. Подземные хранилища размещают в истощенных нефтяных и газовых (газоконденсатных) месторождениях или пористых водоносных пластах. Сооружение ПХГ во многом аналогично обустройству газовых промыслов. Компрессорные станции на ПХГ имеют переменную нагрузку, поскольку осуществляют перекачку газа как в пласт, так и из пласта. Поэтому на этих компрессорных станциях в основном применяются поршневые газомотокомпрессоры с широким диапазоном регулирования.

В подземных хранилищах газа в летне-осенний период накапливаются излишки транспортируемого газа, которые вновь подаются в систему для выравнивания возрастающего потребления в зимний период.

Основные производственные процессы в магистральном транспорте газа характеризуются некоторыми особенностями, обусловливающими специфику форм и методов их организации.

Прежде всего газопроводный транспорт является узкоспециализированным, по сути, технологическим. Он предназначен для перемещения одного вида продукции (природного газа) от мест добычи к потребителям, в отличие от универсальных разновидностей транспорта — железнодорожного, морского, автомобильного.

Во-вторых, основные технологические объекты и сооружения расположены на значительной территории, зависящей от протяженности газопровода.

Важной особенностью газопроводного транспорта является его жесткая связь с источниками добычи газа и потребителями, причем режим эксплуатации газотранспортных систем зависит в большей мере от динамики газопотребления, которое характеризуется существенными колебаниями. Существуют различные виды неравномерности: часовая, суточная, но наиболее важной для экономики транспорта газа является сезонная неравномерность в силу ее наибольшей величины. Изменения в уровне загрузки требуют принятия специальных мер по регулированию этого явления, что приводит к необходимости вложения дополнительных средств.

Вместе с тем небольшая скорость перекачки (35—40 км/ч) обусловливает возможность получать эффект от этого в основном при решении задач стратегического планирования.

Пятой особенностью является то, что в процессе транспортирования никаких новых продуктов не создается, они лишь перемещаются, хранятся и реализуются. Таким образом, деятельность газотранспортных предприятий и организаций является непосредственно продукцией отрасли.

Важной особенностью процесса транспорта природного газа является его непрерывность, которая обусловлена непрерывностью его потребления и добычи.

В состав подразделений, осуществляющих трубопроводную деятельность, входит 25 управлений магистральными газопроводами (УМГ), два управления эксплуатации газопроводами (УЭГ), пункт аварийно-восстановительных работ (ПАВР), три подземных хранилища газа (ПХГ), управление КРГСА, а также ПТП.

Капитальное строительство основных средств ведется различными организациями, входящими в состав МТГ на правах обособленных подразделений.

В состав МТГ также входят 13 подразделений, занимающихся подрядной деятельностью, в их числе 8 передвижных механизированных колонн (ПМК).

Все перечисленные услуги в основном могут осуществляться на трех уровнях:

· — городского газового хозяйства, осуществляющего распределение и поставку на относительно небольшие расстояния конечным российским потребителям.

Услуги первого уровня проводятся по международным правилам на контрактной основе в условиях рыночной конкуренции с зарубежными газотранспортными предприятиями.

Производственные услуги в условиях рыночных отношений целесообразно внедрять в два этапа.

На первом следует внедрять услуги по обеспечению надежности и гибкости транспорта газа, как наиболее ответственные с точки зрения соблюдений условий поставки газа и наиболее значимые с точки зрения получения прибыли и понесения убытков (штрафов).

На втором этапе внедряются остальные виды услуг — поддержание требуемого давления, хранение газа, учет разности температур и т.д.

Читайте также: