Технология селективного лазерного спекания реферат

Обновлено: 07.07.2024

SLS или Selective Laser Sintering — технология аддитивного производства, основанная на послойном спекании порошковых материалов (полиамиды, пластик) с помощью луча лазера.

Что лучше печатать: прочные и точные промышленные изделия для функциональных тестов, объекты со сложной геометрией, детали механизмов и двигателей, небольшие партии готовых изделий.

Недостатки: высокая стоимость расходных материалов и оборудования.

Альтернатива: металл — SLM (сплавление металлических порошков, выше прочность); пластик — FDM (себестоимость ниже, хуже качество поверхностей и детализация).

Технологию SLM часто путают с другой схожей порошковой технологией 3D-печати — SLM. Главное различие этих процессов в том, что SLS-технология производит лишь частичное плавление поверхности частиц, необходимое для спекания их вместе. В свою очередь технология SLM (сплавление материала) обеспечивает полную лазерную плавку частиц, необходимую для построения монолитных изделий.

Преимущества технологии селективного лазерного спекания

- Прекрасные механические свойства готовой продукции: высокая прочность, точность построения, качественные поверхности.

- Оборудование для SLS-печати оснащается большими камерами построения (до 750 мм), что позволяет изготавливать большие изделия или целые партии небольших объектов за одну печатную сессию.

- Не требует материала поддержки: процесс практически безотходен, неиспользованный материал может повторно использоваться для печати.

- Высокая производительность: SLS-принтеры не нуждаются в полном расплавлении частиц материала, что позволяет им работать гораздо быстрее других порошковых 3D-принтеров.

Процесс изготовления объектов по технологии SLS

Процесс печати по технологии Selective Laser Sintering заключается в послойном спекании частиц порошкообразного материала до образования физического объекта по заданной CAD-модели. Спекание материала происходит под воздействием луча одного или нескольких лазеров. Перед началом процесса построения расходный материал разогревается почти до температуры плавления, что облегчает и ускоряет работу SLS-установки.

Как было сказано выше, SLS-процесс не нуждается в использовании специальных материалов поддержки. В качестве опорных структур для строящейся модели здесь выступает неиспользованный порошок (который после извлечения готового объекта очищается и может снова использоваться для печати).

Материалы для SLS-печати

3D-принтеры, работающие по технологии SLS, используют для печати различные виды порошковых пластиков. Оборудование компании 3D Systems работает с промышленными материалами серии DuraForm:

DuraForm EX Natural — ударопрочный жесткий материал белого цвета;

DuraForm EX Black — ударопрочный материал черного цвета, по свойствам аналогичен полипропилену и инженерному ABS;

DuraForm Flex — гибкий резиноподобный износостойкий материал;

DuraForm FR 100 — огнестойкий инженерный пластик, подходит для производства аэрокосмических деталей;

DuraForm GF — жесткий инженерный пластик, повышенная термостойкость и изотропные свойства;

DuraForm HST Composite — прочный и термостойкий материал белого цвета;

DuraForm PA — инженерный материал с высокой детализацией и качеством поверхности;

DuraForm ProX™ — универсальный прочный материал белого цвета, используемый в 3D-принтерах серии ProX.

Выбор SLS-принтера

На основе последних достижений физики и техники в последние годы созданы новые типы мощных технологических лазеров с существенно более высокой энергетической эффективностью, обеспечивающих значительный прогресс в развитии технологических процессов лазерной обработки. В нашей стране и за рубежом выполнен большой объем исследований по применению лазеров при обработке материалов , сформированы основные научные направления и созданы условия для широкого использования лазеров в промышленном производстве.

Файлы: 1 файл

КР - копия.docx

Едва ли учредители Нобелевского премиального фонда могли прогнозировать столь стремительный прогресс квантовой электроники в ХХ веке, приведший к созданию лазеров. Вряд ли профессора Н. Г. Басов, А.М.Прохоров и Ч. Таунс в момент получения нобелевской премии в 1964 г. Могли предусмотреть все возможные конструкции лазеров и сферы применения лазерной техники.

На основе последних достижений физики и техники в последние годы созданы новые типы мощных технологических лазеров с существенно более высокой энергетической эффективностью, обеспечивающих значительный прогресс в развитии технологических процессов лазерной обработки. В нашей стране и за рубежом выполнен большой объем исследований по применению лазеров при обработке материалов , сформированы основные научные направления и созданы условия для широкого использования лазеров в промышленном производстве.

Селективное лазерное спекание

Селективное лазерное спекание (SLS) технология аддитивного производства, используется для производства небольшого объема продукции

Лидерами в данной отрасли являются компании EOS (Германия) и 3D Systems (США).

Селективное лазерное спекание (SLS) была разработана и запатентована доктором Карлом Декардом и его научным руководителем доктором Джо Бименом в Университете штата Техас в Остине в середине 1980-х годов, при спонсорской поддержке DARPA. Декард и Бимен были вовлечены в создание технологии DTM, созданная для разработки и создания работающего устройства. В 2001 году 3D Systems, бывшая крупнейшим конкурентом DTM и SLS технологиям приобрела DTM.

Аналогичный процесс был запатентован без коммерческого использования ученым Р.Ф. Хаосолдером в 1979 году.

Технология послойного построения, SLS предполагает использование лазерного излучения с высокой мощностью (например, лазер на диоксиде углерода) для того, чтобы плавить небольшие частицы пластика, металла (прямое лазерное спекание металла), керамические или стеклянные порошки в массу, которая имеет желаемую трехмерную форму.

Лазер избирательно спекает порошкообразный материал путем сканирования поверхности порошка и последовательной сверки его с генерируемой в памяти компьютера 3D моделью детали (например, файлов CAD или сканированных данных в другом формате). После того как сечения детали закончено, емкость с порошком погружается на один слой ниже и процесс повторяется.

Поскольку плотность готовой детали зависит от пиковой мощности лазера, а не продолжительности воздействия, то SLS машины обычно используют импульсный лазер. Машина SLS предварительно нагревает сыпучий материал несколько ниже его температуры плавления, чтобы сделать еще проще для лазера повышение температуры до пиковой точки.

В отличие от некоторых других аддитивных технологий таких, как стереолитография (SLA) и моделирования посредством наплавления (FDM), SLS не требует поддерживающих структур. Это связано, прежде всего, с тем фактом, что печать ведется в окружении порошка.

Вообще говоря, в рамках технологии у аппаратов различных производителей могут изменяться параметры почти на каждом производственном этапе.

Существует два алгоритма запекания: в одном случае плавят только те участки, которые соответствуют границе перехода, в другом – плавят по всей глубине модели. Кроме того, само запекание может варьироваться по силе, температуре и длительности.

Некоторые машины используют SLS однокомпонентный порошок, например, машины, использующие технологию прямого лазерного спекания металла. Однако большинство SLS машины используют двухкомпонентные порошки, как правило, либо порошок с покрытием (coated powder) или порошок-смесь. В однокомпонентных порошках лазеры расплавляют только внешнюю поверхность частиц (поверхностное плавление), по сути наплавляются ядра одного слоя к другому.

По сравнению с другими методами аддитивного производства, SLS может изготавливать детали посредством широкого диапазона доступных в продаже порошков. Они включают полимеры такие, как нейлон (чистый, наполненный стекловолокном, или другими наполнителями) или полистирол, металлы, включая сталь, титан, композиты и зеленый песок.

Физический процесс может быть представлен в виде полного плавления, частичного плавления, или жидкофазного спекания. В зависимости от материала, до 100% плотности может быть достигнуто при изготовлении деталей, что соответствует монолитному выплавлению деталей традиционными способами. Зачастую одновременно существует возможность производства нескольких деталей, что очень повышает производительность.

SLS технология широко используется во всем мире благодаря своей способности легко и просто создавать самые сложные объекты, используя данные, заложенные в компьютер.

Сначала считалось, что эту технологию можно будет использовать лишь для создания прототипов, но сегодня ее уже используют для мелкосерийного производства. У этой технологии большие перспективы. Самым неожиданным применением является создание украшений с применением SLS.

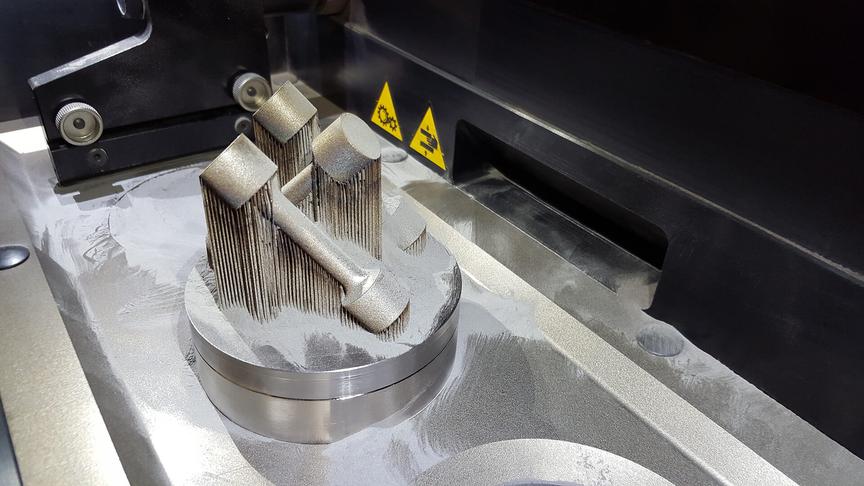

Селективное лазерное плавление (SLM) .

Селективное лазерное плавление по существу такой же процесс, как SLS, но относится к использованию металлического порошка, а не полимеров. SLM машины изготовлены для работы с металлами и производят готовую продукцию за один технологический процесс. . В то время как в SLS частицы порошка спекаются друг с другом, то здесь металлические частицы доводятся до состояния расплавления и свариваются друг с другом, образуя жесткий каркас.

Метод берет свои корни из Института Лазерных Технологий Фраунгофера, Германия (Fraunhofer-Institut für Lasertechnik). В 1995 году там родился исследовательский проект, который возглавляли Вильгельм Майнерс и Курт Виссенбах. Позже эти ученые объединили свои усилия с Диетором Шварцем и Маттиасом Фокеле из компании F&S Stereolithographietechnik GmbH, после чего метод был официально запатентован. В начале 2000-х годов F&S стала сотрудничать с другой немецкой компанией, MCP HEK Gmbh. В конце концов, упомянутые выше ученые возглавили компании SLM Solutions Gmbh и Realizer Gmbh, унаследовавшие все предыдущие наработки.

Применяемые материалы включают в себя нержавеющую сталь, инструментальную сталь, сплавы хрома и кобальта, титан, алюминий. Могут применяться и другие сплавы — главное, чтобы они, будучи измельченными до состояния частиц, имели определенные характеристики сыпучести.

3D-моделирование методом SLM прочно вошло в нашу жизнь. Оно в разы сократило время, которое требуется на изготовление детали по сравнению с традиционными способами. Некоторые области авиастроения, нефтедобычи и медицины нуждаются в таких сложных компонентах, которые просто невозможно изготовить по-другому. Особенно это касается объектов с большой площадью поверхности и одновременно малым объемом. Представьте себе радиатор какой-либо системы охлаждения.

Выборочная лазерная плавка незаменима в аэрокосмической отрасли, где идет борьба за каждый грамм — деталь должна выполнять свои функции и быть прочной, но вместе с тем иметь материал только в тех местах, где без него не обойтись.

Электронно-лучевое плавление (EBM) схоже с SLM тем, что она использует металлические порошки, чтобы полностью создать мотонолитную запчасть из металла, но EBM использует электронный луч вместо лазера и строит части в вакууме, что позволяет использовать совершенно другие типы металлов (как правило, титан - самый распространенный материал аэрокосмической отрасли). EBM был изобретен шведской Arcam корпорацией.

Технология FTI (film transfer imaging – послойный перенос изображения за счет формирования пленочного слоя)- является еще одной технологией быстрого прототипирования, появившейся на рынке с середины 2009 г. и запатентованной фирмой 3D Systems. Эта технология реализована в 3D-принтерах серии VFlash©. Отличительной особенностью технологии FTI является применение в качестве модельного материала и материала поддерживающих структур – специальный фотополимер, отличающийся по химическому составу от фотополимеров, применяемых для создания прототипов по технологии стереолитографии.

Особенностью стереолитографии является наличие поддерживающих структур, что позволяет:

SLS (Selective Laser Sintering) – селективное лазерное спекание, одна из наиболее широко применяемых аддитивных технологий. Принцип действия SLS заключается в точечном спекании пластиковых порошков с разными компонентами лазерным лучом. Также существуют машины, которые спекают порошковый металл, – эта технология 3D-печати металлом устарела, но еще применяется. Мощность луча в производственных 3D-принтерах варьируется от 30 до 200 ватт.

Метод был создан в середине 1980-х в Техасском университете в Остине Карлом Декардом и Джо Биманом. В 1989 году изобретение запатентовала основанная Декардом фирма DTM Corporation, которую впоследствии приобрела компания 3D Systems. В недрах последней была создана еще одна фундаментальная аддитивная технология – это лазерная стереолитография (SLA-печать).

Напечатаем прототип из фотополимера за 1-2 дня! Обращайтесь прямо сейчас:

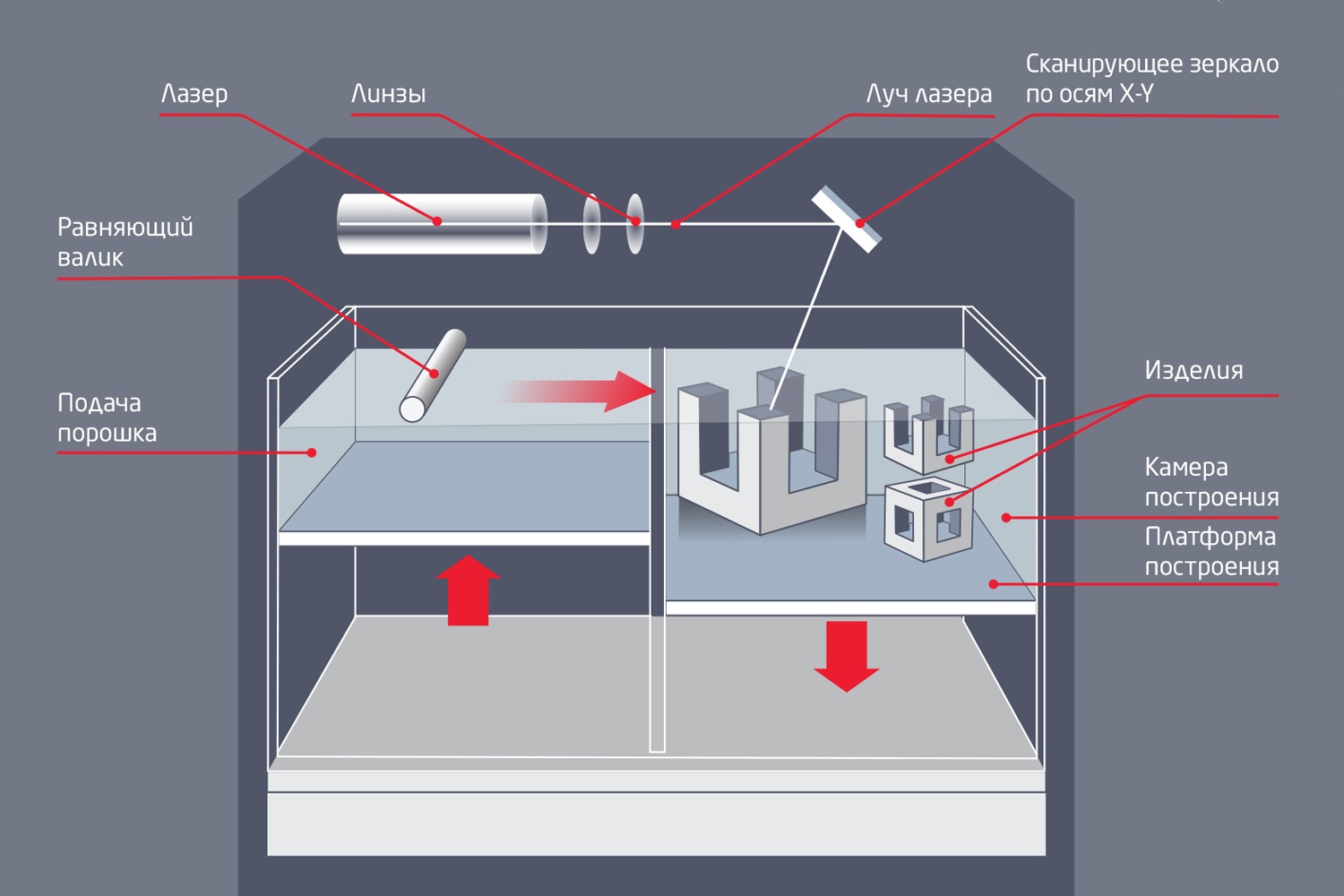

Процесс селективного лазерного спекания

- Технологический процесс начинается с разогревания материала до температуры, близкой к температуре плавления, что обеспечивает более быструю работу порошкового 3D-принтера.

- Порошок подается в камеру построения и разравнивается валиком на толщину минимального слоя материала.

- Лазерный луч спекает слои порошка в необходимых участках, совпадающих с сечением 3D-модели.

- Подается следующий слой порошка, камера построения опускается на уровень ниже.

- Процедура повторяется, пока не получится готовое изделие.

3D-принтеры, работающие по технологии SLS, имеют гибкие настройки. В зависимости от поставленных задач регулируются такие параметры, как температура, глубина и время воздействия. Также пользователь может задать работу либо только с переходными границами, либо спекание по всей глубине модели.

По завершении процесса построения может потребоваться финишная обработка. Для придания изделию идеально ровной формы выполняют полировку или шлифовку. Однако по мере усовершенствования технологий потребность в постобработке изделий, изготовленных на SLS-принтерах, становится все менее актуальной.

Технология 3D-печати по технологии SLS широко применяется в следующих отраслях:

-

промышленность; ; ;

- строительство;

- архитектура, искусство, дизайн;

- инженерная отрасль.

Селективное лазерное спекание используется при изготовлении:

- функциональных прототипов;

- продукции мелкосерийного производства;

- моделей для точного литья по выплавляемым моделям;

- шлангов труб, прокладок, изоляционных шайб и других элементов в инженерии и строительстве;

- деталей силовых установок и многого другого.

Специфика и преимущества SLS-технологии

Особенность селективного лазерного спекания – в том, что для построения геометрически сложных деталей не используется материал поддержки. В роли поддерживающей структуры выступает порошок, не подвергшийся воздействию лазерного луча.

.jpg)

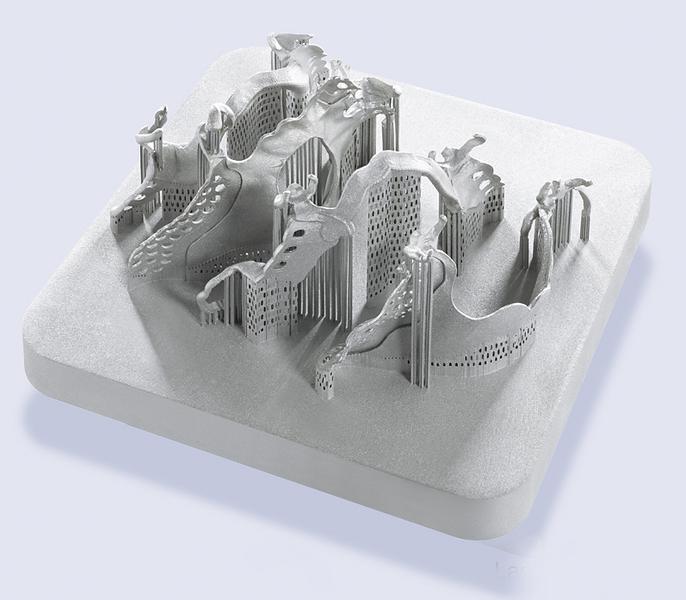

Отсутствие поддержек дает возможность моделировать сложнейшую геометрию (как внутренних элементов, так и целого изделия), которой нельзя добиться при создании изделий традиционными методами. Кроме того, исключается риск повреждения напечатанной детали. Как результат – значительная экономия времени на сборку и средств на материалы.

Еще одна важная выгода, которую дает технология, – большой объем камер построения. Это дает возможность напечатать достаточно крупные объекты или небольшую партию за одну сессию. Максимальный размер камеры, реализованный в 3D-принтере, – 1 метр.

Технология обеспечивает высокую скорость печати. Поскольку она не предполагает полное расплавление частиц материала, SLS-установки более производительны, чем другие 3D-принтеры, работающие с порошками.

Модели и прототипы, созданные методом SLS, имеют превосходные механические характеристики: они отличаются прочностью, гибкостью, хорошей детализацией и термической стабильностью. SLS-технология не имеет себе равных, когда стоит задача изготовить долговечные пластиковые продукты. В плане прочности полученных изделий селективное лазерное спекание конкурирует с традиционными способами производства, такими как литье под давлением.

.jpg)

Как и у всех аддитивных технологий, у SLS-метода есть минусы. Во-первых, выращенные модели, как правило, требуют последующей обработки из-за шероховатой или пористой структуры. Во-вторых, предъявляются особые требования к помещению и условиям эксплуатации (главное – это фильтрация воздуха при кондиционировании, так как порошок вреден). Наконец, как и в случае со всеми технологиями 3D-печати, это необходимость в крупных первоначальных инвестициях из-за высокой стоимости материалов и оборудования.

Материалы для SLS-печати

Благодаря широкому ассортименту материалов технология SLS достаточно универсальна. Сюда входят однокомпонентные порошки или порошковые смеси из различных материалов, таких как:

- полиамидные порошки (PA11, PA12, TPU и др.);

- модифицированные порошки (стеклонаполненные, керамонаполненные и др.);

- BIO-совместимые полиамиды.

.jpg)

Перспективы развития технологии

Технология SLS изначально использовалась для быстрого прототипирования, но постепенно сфера ее применения расширялась. Селективное лазерное спекание показало отличные результаты при мелкосерийном изготовлении готовых изделий, мастер-моделей для литья и т.д.

Не так давно еще одним интересным направлением применения селективного лазерного спекания стало изготовление предметов искусства. Технология продолжает развиваться: внедряются новые материалы, повышается мощность лазерного излучения, проводятся разработки по использованию нескольких материалов в одном технологическом процессе.

SLS-принтеры становятся производительнее, компактнее, проще в эксплуатации, при этом на рынке уже появились настольные модели, ориентированные на домашнее использование. Потенциал селективного лазерного спекания огромен, ведь этот метод открывает простор для реализации самых перспективных технических и творческих идей.

Статья опубликована 15.09.2017 , обновлена 24.02.2022

Об авторе

Семен Попадюк Главный редактор блога iQB Technologies, копирайтер и переводчик. Интересуется новыми технологиями и всем, что с ними связано. В блоге знакомит профессионалов рынка с актуальной информацией о – новостями, технологиями, продуктами, трендами, экспертными мнениями и историями внедрения. В свободное время изучает иностранные языки, путешествует, смотрит старое кино, любит играть в скрэббл и на гитаре.

В статье пойдет речь о технологии SLS: разбираемся в теории селективного лазерного спекания полимерных порошков, обсуждаем преимущества и недостатки метода, рассматриваем характеристики SLS-печати и делаем обзор на компактные 3D-принтеры Sinterit lisa и Lisa pro.

Метод селективного лазерного спекания

Метод SLS (Selective Laser Sintering) – одна из самых распространенных аддитивных технологий. Принцип действия метода заключается в точечном спекании лазерным лучом полимерных порошков с разными компонентами.

Мощность лазерного луча в промышленных 3D-принтерах может достигать 200 Вт.

Метод селективного лазерного спекания разработали ученые Карл Декард и Джо Биман в далеком 1980 году в Техасском университете. Изобретение запатентовала компания DTM Corporation, которую приобрела корпорация 3D Systems.

Предварительно нагретый пластиковый (полимерный) порошок подвергается воздействию лазерного луча на непродолжительный срок и спекается с затвердевшими частицами нижележащего слоя. Настройки параметров процесса позволяют добиваться необходимой пористости и уровня плотности готовой трехмерной модели.

Процесс SLS печати

3D-устройства, работающие по SLS-технологии, обладают гибкими настройками.

Производители автоматически задают оптимальные параметры рабочего процесса, такие как уровень глубины, время воздействия и температура печати. Кроме того, может быть выбрана как работа лазерного спекания с переходными границами, так и по всей глубине изготавливаемой модели. Процесс SLS-печати выглядит следующим образом:

- Разогревание полимерного материала до температуры, максимально близкой к температуре плавления. Это обеспечивает быструю работу порошковых принтеров.

- Порошок отправляется в камеру построения. Материал разравнивается специальным валиком на толщину минимального слоя пластика.

- Лазер спекает слои полимера в заданных участках, которые соответствуют сечениям будущей модели.

- Следующий слой порошка подается после того, как предыдущий достаточно затвердел. Камера построения спускается на нижний уровень, лезвие распределяет очередной слой порошка.

- Процедура повторяется, пока не получится готовое изделие.

Готовая модель герметизируется в неспеченном материале. Перед тем как достать изделие, следует дать камере и порошку остыть. Процесс может занять до 12 часов, после чего остывшая деталь очищается от остатков материала. Оставшийся порошок можно использовать повторно.

По окончании процесса построения иногда требуется постобработка: пользователи самостоятельно полируют и шлифуют готовое изделие, придавая ему идеально ровную форму. Отметим, что технология постоянно совершенствуется, и потребность в финишной обработке моделей, напечатанных на SLS-принтерах, теряет свою актуальность.

Физические основы лазерного селективного спекания порошков

SLS-технология отличается низкой скоростью введения тепловой энергии. Чаще всего применяется непрерывный режим генерации луча, время действия импульсов сокращается до микросекунд. Формирование нового слоя представляет преобразование материала из жидкой фазы при высокой температуре воздействия.

Изготовленные на SLS-принтере трехмерные модели обладают практически изотропными механическими свойствами.

Готовые изделия отличаются повышенной упругостью и прочностью на растяжение.

В каких отраслях применяется и для чего?

Селективное лазерное спекание применяется только в промышленной и производственной сферах. Это обусловлено высокой стоимостью как самого оборудования, так и расходных материалов. Кроме того, SLS-принтеры отличаются большими габаритами. Соответственно, сферы применения технологии таковы:

- Функциональное тестирование. Перед тем как запустить какой-либо продукт в производство, разработчики в обязательном порядке проводят функциональное тестирование. Именно поэтому на принтере можно распечатать мастер-модель или даже полноценный функциональный прототип, соответствующий всем требованиям модели, но при этом не являющийся полноценным изделием. Такие трехмерные прототипы создаются с целью проверки свойств и функций будущего продукта.

- Прототипирование, позволяющее печатать макеты будущих моделей и опытные образцы, а также выявлять возможные неточности в деталях.

- Мелкосерийное производство. Для изготовления небольших партий моделей нужна всего одна деталь, которая может быть одновременно распечатана в нескольких копиях на одном устройстве. Таким образом, нужное количество деталей создается в считанные часы.

- Печать готовых функциональных компонентов.

- Инженерная отрасль.

- Трехмерная печать моделей со сложной геометрией.

- Производство аэрокосмических деталей.

- Изготовление и разработка деталей для автомобилей, тюнинга и пр.

Некоторые владельцы SLS-принтеров успешно задействуют их в дизайне, архитектуре и строительстве.

Особенности и преимущества SLS-технологии

Особенность селективного лазерного спекания состоит в отсутствии материала поддержки при построении геометрически сложных моделей. Роль поддерживающей структуры играет порошок, который не был подвержен воздействию луча лазера.

Широкий спектр используемых материалов позволяет компаниям, внедрившим SLS-технологию в производство, изготавливать модели любой сложности.

Отсутствие поддержек дает возможность воспроизводить сложнейшую геометрию готовых моделей, которой невозможно добиться, используя традиционные методы трехмерной печати. Помимо этого, сводится к минимуму риск повреждения напечатанного изделия. Таким образом, существенно экономится время на сборку и финансовые вложения на закупку материалов.

Еще одним весомым преимуществом, которое дает SLS-технология, считается большой объем камер построения. Повышенная вместимость позволяет печатать крупногабаритные модели или небольшую партию деталей.

Обратите внимание! Максимальный размер камеры построения в SLS-принтере составляет 1 метр.

С помощью селективного метода лазерного спекания достигается высокая скорость печати. Из-за того, что частицы материала расплавляются не полностью, SLS-принтеры обладают большей производительностью, чем другие принтеры, печатающие на порошках.

Готовые изделия, созданные по технологии SLS, обладают отличными механическими характеристиками: модели отличаются повышенной гибкостью, прочностью, детализацией и устойчивостью к воздействиям температур.

Если у пользователя стоит задача изготовить долговечные пластиковые модели, то использование SLS-технологии станет лучшим выбором.

В плане прочности готовых деталей селективное лазерное спекание вполне достойно конкурирует с классическими производственными методами, такими как литье под давлением.

Несмотря на несомненные преимущества, у SLS-технологии есть небольшие недостатки:

- Готовые продукты требуют постобработки. Все дело в пористой структуре и шероховатой поверхности моделей.

- Для эксплуатации принтеров требуются особые условия в помещении. Например, такое устройство нельзя устанавливать в жилых помещениях без фильтрации при кондиционировании воздуха. Все дело в том, что порошок токсичен.

- Необходимость первоначальных инвестиций. Сэкономить не получится: дорого стоит как само устройство, так и расходные материалы.

Поговорим о материалах, которые применяются в SLS-печати.

Материалы для SLS-печати полиамидом

В список доступных материалов входят специальные однокомпонентные порошки (например, TPE-порошок), термопласты либо порошковые смеси, скомпонованные из различных составляющих, например:

- полимеры: нейлон, полиамид, полистирол;

- сплавы и металлы: сплавы хрома, кобальта, титан, сталь и даже драгоценные металлы;

- керамика;

- стекло;

- стекловолокно;

- углеродные волокна;

- композитные материалы;

- песчаные смеси и пр.

Благодаря широкому спектру используемых материалов для печати технология SLS может применяться в самых разных сферах.

Характеристики SLS-печати

В SLS-печати практически все параметры рабочего процесса задаются производителем устройства. Подробнее о характеристиках технологии рассказываем в следующих подкастах.

Параметры принтера

Высота слоя в большинстве устройств стандартна: от 100 до 120 мкм. В некоторых принтерах толщина слоя может варьироваться от 50 до 150 микрон.

При печати по SLS-технологии следует максимально использовать область печати: независимо от того, какое количество деталей находится в рабочей области, при одинаковой общей высоте процесс займет одинаковое время.

Дело в том, что повторное покрытие изделия определяет итоговое время работы. Лазерное сканирование и дальнейшее спекание осуществляются очень быстро, но принтеру приходится многократно проходить все слои.

Не стоит забывать и о затратах времени на перезаправку бункера порошком, так как в рабочую камеру высыпается стандартное количество материала независимо от размера печатаемых изделий.

Спекаемость слоев

Технология SLS позволяет добиться превосходной прочности спекания слоев. Изготовленные таким методом прототипы имеют практически изотропные механические характеристики.

Распечатанные модели обладают отличной прочностью и упругостью, но их удлинение при разрыве существенно ниже из-за внутренней пористости (около 30 %).

Усадка и деформация

Изделия, созданные по SLS-методу, подвержены усадке и деформации. Дело в том, что размеры слоя уменьшаются при остывании, и в готовом слое скапливается внутреннее напряжение. Из-за этого нижний слой вытягивается вверх, а изделие может деформироваться.

Обратите внимание! Усадка от 3 до 3,5 % считается допустимой для SLS-печати. Принимайте ее во внимание во время разработки трехмерной модели.

Чем масштабнее плоская поверхность, тем больше она склонна к деформации. На наш взгляд, лучшим способом уменьшить деформацию является сведение к минимуму толщины плоских участков модели и добавление вырезов в деталь, если это позволяет геометрия объекта.

Чрезмерное спекание

Если чрезмерное тепло вокруг контура изготавливаемой модели расплавляет еще не спеченный порошок, случается чрезмерное спекание. В результате может быть потеряна детализация на прорезях и отверстиях.

Удаление порошка

Для удаления неспеченного порошка из готовой модели потребуется вырезать выпускные отверстия.

Важно! Рекомендуем добавить в прототип хотя бы два выпускных отверстия, диаметр которых должен быть не меньше 5 мм.

Если требуется напечатать изделие повышенной жесткости, следует печатать модели сплошными. В этом случае можно изготовить полую деталь без выходных отверстий, чтобы плотно утрамбовать порошок, увеличив массу изделия, и обеспечить дополнительную поддержку при повышении механических нагрузок.

Кроме того, можно добавить сотовую структуру, чтобы повысить жесткость модели и свести к минимуму вероятность деформации.

Примеры компактных моделей 3D-принтеров SLS: коротко о Sinterit Lisa и Lisa PRO

Компактные принтеры Sinterit Lisa и Lisa PRO работают по технологии лазерного спекания, позволяя печатать несколько изделий одновременно. Размер модели Lisa (620 × 400 × 660 мм) позволяет использовать устройство в небольших помещениях.

- Программное обеспечение PA12 smooth, flexa Black

- Вес, кг 41

- Лазер IR 5Вт

- Максимальная потребительская мощность 1,6 кВт

- Максимальный размер заготовки PA12: 90х110х130 мм, flexa Black: 110х130х150 мм

- Минимальная толщина стенки 0,4 мм

- Печать SLS

- Потребляемая мощность 0,9 кВт

- Температура в камере 105 °C

- Температура печатного стола 190 °C

- Точность по осям X, Y, мм 0,1

- Область рабочей камеры 150 х 200 х 150 мм

- Скорость 15 мм / час

- Толщина слоя от 75 мкм

- Интерфейсы Wi-Fi

Полученные в процессе трехмерной печати модели практически сразу после завершения процесса готовы к эксплуатации. Этот компактный 3D-принтер отлично подойдет для мелкосерийной печати, разработки дизайнерских, архитектурных моделей или для работы на некрупных производствах.

В качестве материала Sinterit Lisa использует РА12.

В комплекте с принтером поставляется лицензионное программное обеспечение — Sinterit Studio 2016.

Связь компьютера с устройством осуществляется посредством Wi-Fi соединения. Sinterit lisa поддерживает файлы следующих типов: STL, OBJ, 3DS, FBX.

Lisa Pro отличается от предыдущей модели увеличенной камерой печати и функцией подачи инертного газа. Обновленный принтер позволяет печатать крупногабаритные модели, размер которых может доходить до 32 см. В модели увеличена область печати и улучшено управление температурным режимом: есть возможность регулировать температуру и подогрев платформы и камеры.

Тем не менее главной целью производителя по-прежнему является предложение пользователям доступных, надежных и простых в эксплуатации устройств с SLS-технологией печати.

3D-принтер Sinterit Lisa Pro станет полезным инструментом в следующих сферах:

- автомобилестроение;

- робототехника;

- производство пластмассовых изделий;

- дизайн и пр.

С помощью Lisa Pro могут быть изготовлены как функциональные детали, так и различные прототипы.

- Размеры, мм 690 x 500 x 880

- Вес, кг 90

- Загрузка материалов PA11;PA12 Smooth;Flexa

- Камера Встроенная

- Лазер IR 5Вт

- Минимальная толщина стенки 0,4 мм

- Печать SLS

- Поддерживаемое программное обеспечение Sinterit Studio 2018

- Потребляемая мощность 1,8 кВт

- Температура в камере 192°C

- Точность печати XY: 50 мкм

- Область рабочей камеры 150 x 200 x 260 мм

- Толщина слоя от 75 мкм

- Дисплей 7" цветной

- Интерфейсы Wifi, Usb

Обобщая вышесказанное, выделим основные плюсы и недостатки технологии селективного лазерного спекания:

Читайте также: