Технология бурения твердосплавными коронками реферат

Обновлено: 06.07.2024

Непрерывно возрастающие объемы промышленного и гражданского строительства требуют создания надежной минерально- сырьевой базы для производства строительных материалов. Это обстоятельство определяет рост темпов геологоразведочных работ, направленных на обеспечение запасами сырья как действующих горнодобывающих предприятий, так и вновь строящихся и проектируемых. Из года в год усложняются условия поисков и разведки месторождений строительных материалов, возрастают глубины разведочных скважин, геологоразведочные работы распространяются в труднодоступные и малоизученные районы. Поэтому обеспечение прироста запасов нерудных полезных ископаемых немыслимо без увеличения эффективности геологоразведочного производства, применения новой техники и передовой технологии. В связи с этим весьма актуальным является максимальное использование возможностей внедрения высокопроизводительных и эффективных способов бурения скважин: колонкового, вибрационного, ударно-забивного, медленновращательного, пневмоударного и др. В практике геологоразведочных работ для достижения наивысшей производительности труда приходится в первую очередь решать вопросы полноты и точности геологического изучения и представительности опробования полезного ископаемого. С этой точки зрения выбор оптимального способа бурения при решении конкретной задачи имеет первостепенное значение. Такой выбор может быть сделан только на основе четкого представления о геологических задачах, которые должны быть решены в результате выполнения буровых работ, и знания возможностей, присущих каждому из способов бурения скважин.

Бурение твердосплавными коронками выполняется в рыхлых породах малой и средней твердостей, а также в твердых (V — VIII и частично IX категорий по буримости). В мягких и рыхлых породах I—IV категорий применяются ребристые коронки М-1; М-2 и КР-3, конструктивной особенностью которых является наличие ребер, приваренных к наружным боковым поверхностям короночного кольца. Наличие ребер обеспечивает увеличенный зазор между стенками скважины и колонковой трубой, что, с одной стороны, благоприятствует циркуляции промывочной жидкости, а с другой — препятствует прихватам колонкового снаряда при вывалах неустойчивых пород со стенок скважины в процессе бурения. Коронки М-1 армированы пластинчатыми резцами и предназначены для бурения однородных пород I—III категорий, а коронки М-2 армированы восьмигранными резцами и используются при бурении перемежающихся по крепости пород II—IV категорий, включая прослои более твердых пород. Основными параметрами режима бурения являются: нагрузка на породоразрушающий инструмент; частота вращения снаряда; количество подаваемой в скважину промывочной жидкости. Значения параметров режима твердосплавного бурения зависят от физических свойств пород и типа применяемых коронок. Заклинивание керна при бурении рыхлых пород производится чаще всего затиркой всухую.

Техника технология бурения скважин твердосплавными ПРИ

техническими,

технологическими,

геологическими

организационными факторами.

осевая (предельная) нагрузка на инструмент Р;

частота вращения бурового снаряда n;

расход очистного агента Q и его качество.

Скорости бурения

1). Коммерческая скорость (в метрах на станко/месяц) определяется отношением

количества пробуренных метров к календарному времени бурения, включающее непроизводительное время (организационные простои, ликвидации аварий)

Где: Ткал. – календарное время бурения

Н – количество пробуренных метров (проходка)

Коммерческая скорость бурения применяется в определении:

а) сметной стоимости бурения;

б) производительности труда;

г) числа буровых бригад;

д) потребности МТС;

2). Механическая скорость бурения - количество метров бурения за 1 час работы долота на забое;

tмех – время механического бурения (час)

Величина механической скорости от крепости и условий залегания проходимых пород, совершенство оборудования и рабочего инструмента, применяемых режимов бурения.

3). Рейсовая скорость бурения - количество метров проходки ствола скважины, осуществляемой за один час рейса инструмента, т.е. времени работы долота на забое, спуске и подъеме инструмента

Vр=__Н_______ ,

где: tсп- время на спускоподъемные операции;

tпвр- время подготовительно-вспомогательных работ на один рейс инструмента (час)

Рейсовая скорость характеризует технический уровень и темп работы буровой бригады, а также эффективность основных работ по проходке скважины.

4). Техническая скорость бурения выражает темп процесса бурения скважины, охватывающего весь комплекс технологически необходимых работ.

Техническая скорость бурения определяется отношением проходки в метрах ко времени технически необходимых работ по бурению, т.е. производительному времени бурения, выраженных в станко-месяцах

Vт= Н х 720 (30 дней) ,

где: tк- время крепления скважины,

tпвр- время подготовительно-вспомогательных работ на один рейс инструмента (час)

tор- время ликвидации осложнений и ремонтных работ.

5). Цикловая скорость строительства скважины определяется средней проходкой за время вышкомонтажных работ бурения, крепления и испытания скважины, характеризует совместное действие бригад.

Vц=Н х 720(30 дней) ,

где: tсп- время спускоподъемные операции;

tпвр- время подготовительно-вспомогательных работ на один рейс инструмента (час);

tмд- время монтажных и демонтажных работ;

tкб- время крепления и бурения скважины;

tи- время испытания скважины на прирост нефти и газа.

Коэффициент экстенсивного использования буровых установок КЭ характеризует полноту использования мощности оборудования (станка) во времени и определяется по формуле:

КЭ = Тб + Ти +Тп ,

Где: Тб - время бурения станко-месяц;

Ти - время испытания, станко-месяц;

Тп – подготовительное время, станко-месяц;

ТЦ – время цикла строительства скважины.

Коэффициент занятости буровых бригад определяется по формуле:

КЗан = Тn + Тб + Ти

Где: Тn - подготовительное время, станко-месяц.

Коэффициент интенсивного использования буровых установок КИ

КИ = Vком____

Vком. max.

Где: Vком. max. – максимальная коммерческая скорость бурения (м./ст-мес.), (техническая или нормативная)

переходящие скважины - по ним определяют окончание бурения;

сроки вышкомонтажных работ;

сроки начала и конца бурения скважин в планируемый период;

определение даты начала бурения скважин, строительство которых не будет закончено.

Исследования технологии твердосплавного вращательного и вращательно-ударного бурения показали сложную зависимость показателей бурения от режимных параметров (тип коронки и физико-химические свойства пород). В общем виде с увеличением прочности пород на скалывание влияние частоты вращения на прирост скорости бурения уменьшается, а влияние осевой нагрузки возрастает.

Vокр. = 2,0 – 2,5 м/сек ( 300 – 750 об/ мин).

В скальных трещиноватых породах, где за счет ударов при прохождении через трещины могут скалываться твердосплавные резцы, рекомендуется снижать частоту вращения на 30 – 50% по сравнению с рекомендованной для монолитных пород. Также рекомендуется снижать частоту вращения при бурении в сильноабразивных породах, где, чем вывшее скорость движения резцов, тем интенсивнее идет истирание режущей кромки резца.

Осевая нагрузка влияет на механическую скорость бурения параболически. Исследования показывают, что рост механической скорости бурения при изменении нагрузки не беспределен, и для каждой породы имеется максимум, определяемый прочностными характеристиками породы.

Повышения значения осевой нагрузки приводят к возникновению вибраций инструмента и, как следствие, к поломкам и сколам твердосплавных пластин; износ коронок увеличивается. В практических расчетах удобно использовать значения осевой нагрузки, необходимые для эффективного разрушения породы и приходящиеся на 1 режущий элемент (в коронках резцового типа - резец, в самозатачивающихся коронках - режущая вставка). Они различны для пород, отличающихся физико-механическими свойствами, и соответствуют разным осевым нагрузкам.

Осевая нагрузка на породоразрушающий инструмент, в данном случае на коронку, обеспечивает внедрение резца в поверхность породы на забое, если выполняется условие: Fос ≥ [σ]пор.· Sк.· m,где: [σ]пор.– предел прочности буримой породы,Sк. – площадь сечения резца на уровне внедрения в породу, m – число резцов.

Если это условие выполнено происходит объемное разрушение породы, резец внедряется в породу забоя и глубина внедрения резца будет примерно прямо пропорциональна величине Fос. При этом коэффициенты пропорциональности зависят от геометрии резца (ширина, угол приострения) - Кр., и от свойств буримой породы (прочность, вязкость, угол внутреннего трения и др.) – Кпор . Тогда глубина внедрения одного резца – глубина резанья, может быть определена по выражению:

hр. = Кр. · Кпор. ·F ос. /m

Учитывая, что при бурении каждый резец внедряется на величину hр, то за один оборот все резцы (на одной линии резанья) срежут слой породы равный сумме глубин резанья отдельных резцов, т. е.

∑ hр. = hр. · m = hоб. – эта величина называется «углубка за оборот – hоб

hоб. = Кр. · Кпор. · Fос

Следовательно, в каждом конкретном случае имеется оптимальное значение осевой нагрузки, выше которой наступают негативные явления, снижающие скорость бурения – либо зашламование забоя, либо износ или поломка, или конушение резцов. При заниженных значениях осевой нагрузки, просто будет более низкая, чем возможно, скорость бурения и потеря производительности.

В рекомендациях по выбору величины осевой нагрузки приводится величина нагрузки приходящаяся на один резец. Ориентировочные значения величин осевой нагрузки на один резец в зависимости от буримости пород приведены в табл. 1

Таблица . 1

Категория пород | I -IV | V - VI | VI - VII | VII - VIII |

Нагрузка на резец, кН | 0,3 – 0,6 | 0,4 – 0,6 | 0,5 – 0,7 | 0,6 – 0,8 |

Бурение коронками с твердосплавными резцами применяется в мягких породах и в скальных породах средней крепости от I до VII, частично VIII категорий по буримости, причем область применения твердосплавных коронок сужается за счет применения для бурения в породах VI – IХ категорий резцов из СТМ.

Твердосплавное бурение впервые появилось в Германии в 1915 году (Первая мировая война и в Германию не продавали алмазы). Резцы тогда изготавливались из литого карбида вольфрама. В последующее время резцы стали изготавливать из металлокерамического вольфрамокобальтового твердого сплава типа ВК. В основном применяются марки сплава ВК-6, ВК-8, где цифра означает процентное содержание кобальта, связывающего твердые зерна карбида вольфрама. Если кобальта меньше – сплав более твердый и более износостойкий (есть сплав ВК-3), но и более хрупкий и менее прочный на скол; если кобальта больше (есть сплав ВК-15 и даже ВК-25), он более прочный, но менее твердый и менее износостойкий. Формы и размеры резцов разные, обычно призмы квадратного или прямоугольного сечения с размерами от 1,8 до 5 мм длиной 10 – 15 мм, но могут быть и резцы круглого и восьмигранного сечения и в виде пластин.

Поскольку твердосплавное бурение применяется в широком диапазоне пород от самых мягких и рыхлых до скальных пород средней крепости - монолитных, трещиноватых, абразивных, имеется несколько групп твердосплавных коронок, различающихся конструкцией и принципами воздействия на породу.

- СМ – для пород средней крепости, монолитных,

- СТ – для пород средней крепости – трещиноватых,

- СА для пород средней крепости – абразивных.

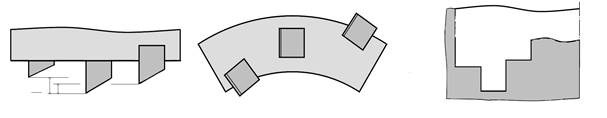

Наиболее наглядно этот принцип виден на примере коронки типа СМ-4, рис.3

Все твердосплавные резцы имеют относительно острую режущую часть, В зависимости от того, как происходит износ режущей части резцов, коронки делятся на незатачиваемые, затачиваемые после каждого рейса и самозатачивающиеся.

Коронки с незатачиваемыми резцами (СМ-4, СМ-5, СМ-6, СМ-9), предназначенные для бурения малоабразивных, монолитных и перемежающихся пород, для бурения в таких же, но трещиноватых породах применяются коронки (СТ-2, СТ-4), а породы не очень твердые, то до полного износа режущей кромки резцов коронка успевает пробурить несколько метров, т.е. Обеспечивается рациональная углубка за рейс.

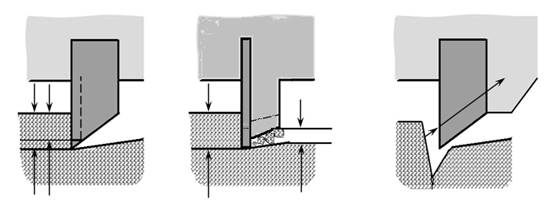

При бурении в абразивных породах не зависимо от твердости и прочности породы происходит быстрый износ режущей кромки резца и резцы могут полностью затупиться уже на первых метрах углубки. В таких породах успешно применяются коронки с самозатачивающимися резцами. Идея самозатачивания заключается в том, что глубина внедрения резца в породу (глубина резанья) обратно пропорциональна площади контакта резца с породой, т.е. площадки притупления. При незначительном притуплении резца глубина резанья еще достаточна для эффективного бурения. Самозатачивающиеся резцы представляют собой тонкую твердосплавную пластинку (0,7 – 1,0 мм), сзади которой припаяна и закреплена в корпусе коронки стальная пластинка толщиной 4 – 5 мм, защищающая твердосплавную пластинку от скалывания. В процессе бурения стальная опорная пластинка изнашивается (истирается) быстрее, чем твердосплавная и твердосплавная пластинка начинает выступать впереди опоры. Имея небольшую контактную площадь, выступающая часть твердосплавной пластинки внедряется в породу забоя, что обеспечивает достаточную скорость углубки. Рис. 4 а, б.

При бурении в трещиноватых породах при прохождении через трещины резцы испытывают ударные нагрузки и скалываются. Чтобы резцы не скалывались при бурении в трещиноватых породах, за твердосплавным резцом также устанавливается опора за счет конфигурации стального корпуса коронки, которая и воспринимает ударный импульс. Рис. 36 в (коронки СТ-2, СТ-4, СА-4 КТ-1).

Большинство типов твердосплавных коронок предназначены для бурения в определенных условиях (монолитные слабоабразивные, - трещиноватые, - абразивные), но есть и универсальные коронки, которые объединяют в себе особенности всех приведенных видов твердосплавных коронок – острые резцы (СМ), - защита от ударов в трещиноватых породах (СТ), – самозатачивание в абразивных породах (СА). К таким универсальным коронкам можно отнести коронку СА-4 и, условно (за счет перезаточек), коронку КТ-1. В последнее время разработана коронка КТ-1 с затачиваемыми после рейса резцами, что обеспечивается формой торца коронки, совпадающей с радиусом абразивного заточного круга. Такая коронка за счет повышенной прочности крупных резцов и за счет перезаточки резцов после каждого рейса до 5 раз, имеет ресурс в несколько раз больше, чем коронки типов СМ и даже чем у самозатачивающихся коронок - СА (Рис. 4).

Для обеспечения зазоров необходимых для прохода потока очистного агента в зазор между колонковой трубой и керном и в кольцевое пространство между колонковой и стенками скважины, резцы у всех коронок должны выступать по наружному и внутреннему диаметрам. У коронок типа М по наружному диаметру на 9 – 11 мм так, что диаметр скважины получается равным следующему большему стандартному диаметру (например, при колонковой трубе 73 мм, диаметр коронки М по резцам составит 93 мм). У остальных коронок выход резцов по наружному диаметру составляет 1,5 мм и по внутреннему – 1,0 мм (см. колонковая 73 мм – коронка по резцам 76мм).

Как и у долот, при бурении твердосплавными коронками происходит износ по наружному диаметру опасный конушением скважины. Для сохранения наружного диаметра коронки, кроме основных резцов у большинства твердосплавных коронок устанавливаются дополнительные подрезные резцы, либо в основных зубках (М5, СА), либо в промывочных окнах выше забоя (СМ, СТ).

Осевая нагрузка Gо с увеличением твердости горных пород и по мере притупления резцов должна увеличиваться. Максимальное значение этого параметра определяется характером пород и техническими возможностями применяемого инструмента (качеством, прочностью и вибрацией). При бурении трещиноватых пород и в контактах между слоями с различными механическими свойствами усилие рекомендуется снижать на 30—50%.

Практически величина нагрузки на резец Gу — рекомендуется в зависимости от типа резцов: для пластинчатых — 60—100 даН; четырехгранных — 80—120 даН; восьмигранных — 120—150 даН; тонкопластинчатых — 30—50 даН; цилиндрической формы (игольчатых) — 50—80 даН. Исходя из такой рекомендации, общую величину осевой нагрузки подсчитывают, пользуясь выражением

где Gу — нагрузка на 1 резец, даН; т — число основных резцов, участвующих в разрушении породы в забое.

Обычно величина осевой нагрузки колеблется в пределах 800— 1200 даН. С применением УБТ она может быть доведена до 2000 — 3000 даН, что существенно повышает эффективность работы коронок.

Частота вращения n, с которой связана окружная скорость коронки со или скорость резания vp, имеет не менее важное значение, а влияние этого фактора на механическую скорость бурения еще более сложно. Это связано с изменением времени контакта резцов с породой tк и величины контактной (опорной) поверхности Sк по мере их износа. Уменьшение tк и увеличение Sк с какого-то момента приводят к уменьшению объема разрушаемой породы и снижению механической скорости бурения. Чем тверже порода, тем раньше это наступает.

Такая закономерность объясняется характером разрушения горных пород в зависимости от их механических свойств и, в первую очередь, от твердости. В мягких породах (с твердостью до 100 МПа) преобладает процесс резания, а в более твердых — усталостного разрушения или поверхностного истирания породы. Исследованиями установлено, что усталостное разрушение в твердых породах наиболее успешно протекает при скорости перемещения резцов в пределах 2,5—3,0 м/с, что и определяет критическое значение частоты вращения коронки. В случае преобладания процессов резания (в мягких породах) или поверхностного истирания породы критические значения частоты вращения достигают значительно больших величин.

Из теории разрушения горных пород известно, что наибольший эффект наблюдается в том случае, когда время контакта резца с породой в зоне максимального напряжения, возникающего под действием осевой нагрузки, будет соответствовать времени, в течение которого упруго-пластические деформации, формирующиеся под действием перемещающегося резца, распространяются на максимальную глубину. По данным Р.В. Липницкого для карбонатных пород минимальное время контакта tк = (3,9-1,36)*10в-3 с. Полагая, что это время соответствует времени движения резца в пределах зоны максимально напряженной породы, он предложил определять критическое значение скорости движения резцов или окружной скорости коронки, пользуясь выражением

где vокр — окружная скорость коронки; Dзр — диаметр зоны максимально напряженной породы при вдавливании резца; tк — время контакта резца с породой.

Диаметр зоны максимально напряженной породы зависит от ее свойств и может быть определен опытным путем при вдавливании пуансонов. Для карбонатных пород Р.В. Липницким получена зависимость Dзр = (3,5-3,7)d, где d — поперечные размеры (диаметр) пуансона.

Для карбонатных пород установлена рациональная окружная скорость коронки в пределах 2,2 м/с, при которой получена максимальная скорость бурения. Величина предела усталости составляет, по данным Л.А. Шрейнера и Н.Н. Павловой, примерно 1/20—1 /30 часть твердости пород, определяемой по штампу. Определив рациональное значение окружной скорости коронки, вычисляют величину частоты вращения, пользуясь выражением (7.21).

Зависимость механической скорости бурения от частоты вращения для разных пород показана на рис. 8.1.

Удаление продуктов разрушения при всех условиях должно быть достаточно интенсивным. Практически при бурении с промывкой расход жидкости, нагнетаемой насосом, следует определять из расчета 10—20 л/мин на 1 см диаметра коронки в зависимости от условий бурения или исходя из скорости восходящего потока, обеспечивающей вынос продуктов разрушения на поверхность, которая должна быть не менее 0,5 м/с.

Тогда для расчета расхода жидкости используют выражения

где Q — расход жидкости, л/мин; Qу — расход жидкости на 1 см диаметра коронки, л/мин; D — диаметр ПРИ, см; vв.п — скорость восходящего потока, м/с; Sкп — площадь кольцевого пространства между стенкой скважины и бурильными трубами, м2; К — коэффициент, учитывающий возможные потери промывочной жидкости в соединениях бурильных труб, обычно K = 1,2-1,5.

При вынужденных ограничениях интенсивности промывки (бурение в неустойчивых породах) шлам должен улавливаться в скважине с помощью шламоулавливающих устройств, а скважина периодически должна промываться без углубки.

Практические рекомендации по режимам бурения. Влияние параметров режима бурения на эффективность работы коронок проявляется в тесной взаимосвязи с другими факторами: типоразмером коронки, свойствами породы и величиной параметров режима бурения. Исследованиями установлено, что с увеличением осевой нагрузки и частоты вращения коронки механическая скорость растет, тогда как проходка за рейс с ростом осевой нагрузки изменяется мало, а с ростом частоты вращения коронки снижается.

В табл. 8.1 приведены параметры режимов бурения коронками в породах от I до VIII категорий по буримости, рекомендуемые ВИТРом.

Бурение коронками с твердосплавными резцами применяется в мягких породах и в скальных породах средней крепости от I до VII, частично VIII категорий по буримости, причем область применения твердосплавных коронок сужается за счет применения для бурения в породах VI – IХ категорий резцов из СТМ.

Твердосплавное бурение впервые появилось в Германии в 1915 году (Первая мировая война и в Германию не продавали алмазы). Резцы тогда изготавливались из литого карбида вольфрама. В последующее время резцы стали изготавливать из металлокерамического вольфрамокобальтового твердого сплава типа ВК. В основном применяются марки сплава ВК-6, ВК-8, где цифра означает процентное содержание кобальта, связывающего твердые зерна карбида вольфрама. Если кобальта меньше – сплав более твердый и более износостойкий (есть сплав ВК-3), но и более хрупкий и менее прочный на скол; если кобальта больше (есть сплав ВК-15 и даже ВК-25), он более прочный, но менее твердый и менее износостойкий. Формы и размеры резцов разные, обычно призмы квадратного или прямоугольного сечения с размерами от 1,8 до 5 мм длиной 10 – 15 мм, но могут быть и резцы круглого и восьмигранного сечения и в виде пластин.

Поскольку твердосплавное бурение применяется в широком диапазоне пород от самых мягких и рыхлых до скальных пород средней крепости - монолитных, трещиноватых, абразивных, имеется несколько групп твердосплавных коронок, различающихся конструкцией и принципами воздействия на породу.

- СМ – для пород средней крепости, монолитных,

- СТ – для пород средней крепости – трещиноватых,

- СА для пород средней крепости – абразивных.

|

| Рис. 35 |

Все твердосплавные резцы имеют относительно острую режущую часть, В зависимости от того, как происходит износ режущей части резцов, коронки делятся на незатачиваемые, затачиваемые после каждого рейса и самозатачивающиеся.

Коронки с незатачиваемыми резцами (СМ-4, СМ-5, СМ-6, СМ-9), предназначенные для бурения малоабразивных, монолитных и перемежающихся пород, для бурения в таких же, но трещиноватых породах применяются коронки (СТ-2, СТ-4). В процессе бурения режущая кромка резцов постепенно стирается, площадь контакта возрастает и соответственно снижается скорость бурения. Поскольку сечение резцов сравнительно невелико, (4х4 и 3х3мм.), а породы не очень твердые, то до полного износа режущей кромки резцов коронка успевает пробурить несколько метров, т.е. Обеспечивается рациональная углубка за рейс.

При бурении в абразивных породах не зависимо от твердости и прочности породы происходит быстрый износ режущей кромки резца и резцы могут полностью затупиться уже на первых метрах углубки. В таких породах успешно применяются коронки с самозатачивающимися резцами. Идея самозатачивания заключается в том, что глубина внедрения резца в породу (глубина резанья) обратно пропорциональна площади контакта резца с породой, т.е. площадки притупления. При незначительном притуплении резца глубина резанья еще достаточна для эффективного бурения. Самозатачивающиеся резцы представляют собой тонкую твердосплавную пластинку (0,7 – 1,0 мм), сзади которой припаяна и закреплена в корпусе коронки стальная пластинка толщиной 4 – 5 мм, защищающая твердосплавную пластинку от скалывания. В процессе бурения стальная опорная пластинка изнашивается (истирается) быстрее, чем твердосплавная и твердосплавная пластинка начинает выступать впереди опоры. Имея небольшую контактную площадь, выступающая часть твердосплавной пластинки внедряется в породу забоя, что обеспечивает достаточную скорость углубки. Режущая твердосплавная часть такого резца тоже изнашивается, однако медленнее, чем опорная пластинка и, таким образом, она постоянно выступает впереди опоры и обеспечивает постоянную скорость углубки. Рис. 36 а, б.

| ||

| А | Б | В |

| Рис. 36 |

При бурении в трещиноватых породах при прохождении через трещины резцы испытывают ударные нагрузки и скалываются. Чтобы резцы не скалывались при бурении в трещиноватых породах, за твердосплавным резцом также устанавливается опора за счет конфигурации стального корпуса коронки, которая и воспринимает ударный импульс. Рис. 36 в (коронки СТ-2, СТ-4, СА-4 КТ-1).

Большинство типов твердосплавных коронок предназначены для бурения в определенных условиях (монолитные слабоабразивные, - трещиноватые, - абразивные), но есть и универсальные коронки, которые объединяют в себе особенности всех приведенных видов твердосплавных коронок – острые резцы (СМ), - защита от ударов в трещиноватых породах (СТ), – самозатачивание в абразивных породах (СА). К таким универсальным коронкам можно отнести коронку СА-4 и, условно (за счет перезаточек), коронку КТ-1. В последнее время разработана коронка КТ-1 с затачиваемыми после рейса резцами, что обеспечивается формой торца коронки, совпадающей с радиусом абразивного заточного круга. Такая коронка за счет повышенной прочности крупных резцов и за счет перезаточки резцов после каждого рейса до 5 раз, имеет ресурс в несколько раз больше, чем коронки типов СМ и даже чем у самозатачивающихся коронок - СА (Рис. 37).

Для обеспечения зазоров необходимых для прохода потока очистного агента в зазор между колонковой трубой и керном и в кольцевое пространство между колонковой и стенками скважины, резцы у всех коронок должны выступать по наружному и внутреннему диаметрам. У коронок типа М по наружному диаметру на 9 – 11 мм так, что диаметр скважины получается равным следующему большему стандартному диаметру (например, при колонковой трубе 73 мм, диаметр коронки М по резцам составит 93 мм). У остальных коронок выход резцов по наружному диаметру составляет 1,5 мм и по внутреннему – 1,0 мм (см. колонковая 73 мм – коронка по резцам 76мм).

Как и у долот, при бурении твердосплавными коронками происходит износ по наружному диаметру опасный конушением скважины. Для сохранения наружного диаметра коронки, кроме основных резцов у большинства твердосплавных коронок устанавливаются дополнительные подрезные резцы, либо в основных зубках (М5, СА), либо в промывочных окнах выше забоя (СМ, СТ).

Выбор рационального типа твердосплавной коронки для каждых конкретных пород и их состояния приведен в табл. 11.

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ГЕОЛОГОРАЗВЕДОЧНЫЙ УНИВЕРСИТЕТ.

Курсовая работа по бурению.

При проведении разведочных скважин основным способом бурения является колонковый способ с его разновидностями: твердосплавным и алмазным. Я, в данном случае, выбираю твердосплавное, так как в моей скважине не встречаются породы выше VII категории.

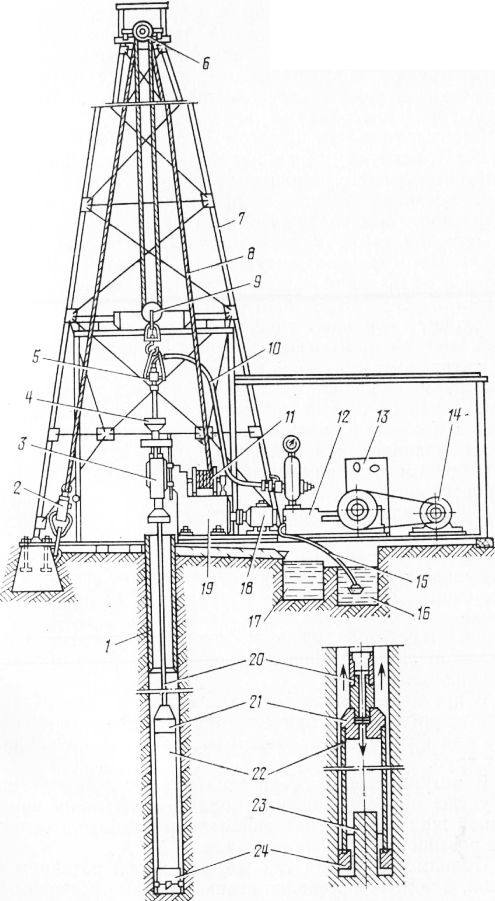

Для сокращения затрат времени на спускоподъемные операции при бурении пород VI-X категории мы будем применять снаряд со съемным керноприемником (ССК-59).

Почвенный слой II

Плотный песок III

Глинистые сланцы VI

Сурьмяно-ртутное месторождение VII

Известняк окремнелый X

Для решения нашей задачи необходим буровой станок СКБ-4 (твердосплавное бурение диаметром 93 до глубины 300 м., алмазное – до 500 м.)

Для выбранного нами бурового станка необходим буровой насос НБ3-120/40 для промывки скважин при бурении.

Технологический инструмент – это инструмент, при помощи которого производится бурение скважин. К нему относятся: породоразрушающий инструмент (коронка), кернорвательное устройство, колонковая труба, переходники, бурильная колонна с ведущей трубой и буровым сальником.

Коронки. Для моей скважины понадобятся следующие коронки: М 5(111 м), СА 5 (201 м), долото ТК 2,75-3,0 (для долота состав горной породы определяется по шламу).

Бурильные трубы. Значение диаметра бурильных труб определяется соотношением:

Глубина скважины 312 метров, следовательно, выбираем для бурения набор бурильных труб СБТМ-50 (290 м), СБТМ-63,5 (11 м).

Состав колонкового набора. Типовой состав – коронка, кернорватель, расширитель, колонковая труба, центратор, переходник, шламовая труба. Диаметр колонковой трубы – 89 мм., длина колонковой трубы – 6 м. В нашем варианте переходник не нужен, так как мы проводим бурение с отбором керна. Шламовая труба для нашего случая, я считаю, нужна, так как мы бурим достаточно глубоко и мощности насоса может не хватить. Для подачи очистного агента мы будем использовать сальник типа СВ.

В состав вспомогательного инструмента входят:

- Метчики и колокола – для извлечения бурильных труб из скважин

- Кольцевые фрезеры – для обработки места обрыва бурильных колонн

- Фрезеры с направлением – для разбуривания колонкового набора

для расчета высоты мачты (вышки) используется следующая формула:

кn =1,25-1,45, коэффициент, учитывающий высоту переподъема и высоту подъемных механизмов.

lс = длина свечи (по таблице) = 9,5

Выберем мачты по таблице. Мачта МГУРУ-2, со следующими техническими характеристиками: грузоподъемность (мН) = 0,07, угол наклона мачты к горизонту, град = 90 0 -65 0

Номинальная грузоподъемная сила Qном соответствует статистической нагрузке на крюке от наибольшего веса обсадной или бурильной колонны. Qном от веса бурильных при подъеме вычисляется по следующей формуле

Где а = коэффициент, учитывающий вес соединений бурильных труб = 1,1

q = вес 1 м гладкой части бурильных труб, Н/м = 69,

lбт = длина колонны бурильных труб, м = 312

pм = плотность материала труб, (кг/м 3 ) = 7850

pж = плотность промывочной жидкости, (кг/м 3 ) = 1250

θср = средний зенитный угол скважины, (град) = 0 0

f = коэффициент трения бурильных труб о стенки скважин = 0,3

Максимальная грузоподъемная сила Qмакс равна номинальной Qном , увеличенной на коэффициент, учитывающий силы сопротивления подъему бурильной колонны.

Нагрузку на кронблочную раму буровой вышки в зависимости от способа закрепления свободного конца каната талевой системы определяют из выражений:

При оснастке талевой системы с неподвижным концом каната:

Для оснастки без неподвижной ветви, когда свободный конец закреплен на подвижном блоке или кронблоке:

где nc – КПД талевой системы, величина которого зависит от числа подвижных струн.

m – число подвижных струн талевой системы, определяемого выражением:

Pлн = грузоподъемность лебедки бурового станка, (кг) = 3500

Выбор вышки был произведен правильно, так как Q0 в обоих случаях (1 случай – 17765,4 кг., 2 случай – 14281,96 кг.) получается значительно меньше, чем Q установки.

Для контроля параметров режима бурения может использоваться аппаратура комплексного контроля и контроля отдельных параметров. Технические средства комплексного контроля: контрольно-измерительная аппаратура КУРС-613, предназначена для регистрации нагрузки на породоразрушающий инструмент, контроля механической скорости бурения, частоты вращения бурового снаряда, расхода и давления промывочной жидкости, крутящего момента на вращателе. Технические средства контроля отдельных параметров режима бурения:

измеритель осевой нагрузки МКН-2

измеритель скорости бурения ИСБ

расходомер промывочной жидкости ЭМР-2

измеритель промывочной жидкости МИД-1

измеритель частоты ударов (гидроударника) И4

ограничитель крутящего момента ОМ-40

самопишущий ваттметр Н-395

V = рекомендуемая окружаемая скорость коронки = 1,4/1,5 м/с

D = наружный диаметр коронки = 0,132 (направляющая), 0,093 (кондуктор и основной ствол), (м)

Для трещиноватых и абразивных пород значения скоростей уменьшать на 30%, для мягких пород (II-IV категорий) частота вращения может быть немного повышена.

Расход промывочной жидкости.

Расход промывочной жидкости определяется по формуле:

k = расход промывочной жидкости на 1 см диаметра коронки, л/мин*см = 12 (направляющая, кондуктор), 8 (до конца ствола),

D = диаметр коронки = 13,2 (направляющая), 9,3 (кондуктор и основной ствол), (см)

Мероприятия по повышению выхода керна. При бурении геологоразведочных скважин на твердые полезные ископаемые керн и шлам являются основными фактическими материалами. На выход керна оказывают отрицательное воздействие разные факторы, для снижения воздействия этих факторов рекомендуются следующие мероприятия:

Снижение частоты вращения бурового снаряда по полезному ископаемому, снижение расхода промывочной жидкости, бурение укороченными рейсами (технологические мероприятия), для бурения по монолитным и слаботрещиноватым породам VII-XI категорий использовать двойные колонковые наборы ТНД-46-У и ТНД-59-4, для бурения по среднетрещиноватым породам VII-IX категорий использовать двойные колонковые наборы ТНД-46-УТ, ТНД-59-УТ, ТНД-76-УТ, также для пород высокой твердости (VI-XI) разной степени трещиноватости использовать двойные колонковые наборы ТНД-462, ТНД-59-2, ТНД-7-2, ТНД-59-0, ДЭС-73, ТЭД-73, ОЭС-57, ГРЭС-59, для бурения мягких пород I-IV категорий наборы ДонбассНИЛ-I,II,III.

Полностью предупредить искривление скважины, происходящее по ряду причин, мы не можем, однако мы можем снизить степень влияния внешних факторов и тем самым снизить степень незапланированного искривления. Чтобы искривление было минимальным, надо придерживаться оптимальных параметров бурения: заложение скважин с оптимальным начальным углом, применением жестких колонковых труб, использование рациональных параметров бурения. Есть множество факторов влияющих на искривления скважины, всех их перечислять смысла не имеет, скажу только, что для оптимального бурения необходимо грамотно рассчитать все параметры бурения и иметь четкое представление о свойствах пород и с учетом этих знаний проводить бурение.

Угол падения пласта полезного ископаемого 20 0 .

Значение интенсивности естественного искривления ствола скважины: J1 =0,01 φ/м (11-211 м), J2 =0,03 φ/м (211-340 м).

Начальный зенитный угол qн =0, конечный зенитный угол qк =20 0 (предполагаемый)..

Длина ствола 312 м.

Угол встречи y=90 0

- Значение q1н первого участка скважины = 0 0 , q1к первого участка = 0 0 .

где Z2 = длина второго участка, м = 200,

L2 = проекция искривленного участка на поверхность = (1/ K2 )*(cosq2н - cosq2к ), (м) = 5882,4*(1-0,99)=5,8824 (м),

L2 = длина криволинейного участка, м = (q2к -q2н )/ J1 = 200,08 (м)

Следовательно, делая вывод из предыдущих расчетов, подведем итог: встреча скважины и рудного тела произойдут под углом 2 0 , что является практически идеальными условиями встречи в моем случае.

В нашем случае по всей длине скважины мы ни где не встречаем водоносных горизонтов, или участков требующих тампонирование, следовательно, по окончании работ, нам необходимо будет затампонировать цементной смесью горизонт полезного ископаемого, а остальную часть скважины достаточно будет залить глинистым раствором.

Твердосплавное бурение

Твердосплавное бурение находит широкое применение при сооружении скважин в породах I—VII категорий.

Основные параметры режима твердосплавного бурения: осевая нагрузка на коронку, частота вращения бурового снаряда, расход промывочной жидкости.

При выборе режима бурения необходимо стремиться к такому сочетанию параметров, при котором достигается высокая скорость бурения при высоком качестве работ (высокий выход керна, отсутствие отклонения от заданного направления и т. д.).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Влияние режима бурения на скорость при твердосплавном бурении в различных породах неодинаково.

При бурении мягких пород основное значение имеет режим промывки скважины, так как в этом случае промывочная жидкость не только выносит разрушенные частицы породы, но и сама разрушает породу забоя, а в плотных породах средней твердости основное значение имеют осевая нагрузка на коронку и частота вращения снаряда. Твердые абразивные породы рекомендуют бурить с минимальной частотой вращения при повышенной осевой нагрузке на коронку. Увеличение частоты вращения снаряда при бурении абразивных, а также трещиноватых пород ведет к интенсивному износу резцов и преждевременному выходу коронки из строя.

Осевая нагрузка определяется, исходя из твердости буримости пород и числа резцов в коронке. Осевая нагрузка, приходящаяся на один резец, составляет 100… 1 500 Н.

Для ребристых и мелкорезцовых коронок нагрузку в начале рейса делают минимальной, а по мере затупления резцов к концу рейса доводят до максимальной.

В процессе бурения происходит износ подрезных резцов, в результате чего уменьшается наружный диаметр коронки и соответственно сужается ствол скважины. Поэтому после спуска в скважину новой коронки буровой снаряд не доводят до забоя, а разбуривают ствол с промывкой при медленной подаче бурового снаряда к забою. После достижения коронкой забоя переходят на обычный для данных пород режим бурения.

Разновидностью твердосплавного бурения является безнасосное бурение, которое применяют с целью повышения выхода керна и улучшения его качества в рыхлых, легкорастворимых породах, а также как самостоятельный способ сооружения неглубоких скважин при затруднениях с водоснабжением. Обязательное условие применения этого способа — наличие в скважине столба жидкости высотой, несколько большей, чем длина колонкового снаряда.

Рис. 1. Схема работы колонкового снаряда при безнасосном бурении:

а — при подъеме; б — при опускании. Позиции даны в тексте.

Колонковый снаряд безнасосного бурения опускается в скважину на колонне бурильных труб. В качестве породоразрушающего инструмента используют серийные твердосплавные коронки с возможно большим выходом подрезных резцов.

В процессе бурения колонковый снаряд расхаживают (периодически поднимают над забоем и сбрасывают). Во время подъема снаряда над забоем клапан перекрывает отверстие ниппеля, а жидкость в результате создаваемого под клапаном разрежения из затрубного пространства поступает в колонковую трубу, захватывая с забоя шлам. При движении снаряда вниз клапан под давлением жидкости приподнимается и жидкость через отверстия в шламопроводящей трубе снова попадает в затрубное пространство. Движение клапана вверх по шламопрово-дящей трубе ограничено шпилькой, установленной выше отверстий.

Таким образом, в результате расхаживания снаряда происходит призабойная циркуляция промывочной жидкости. Мелкий шлам вместе с жидкостью через отверстия изливается обратно в скважину, а более крупные частицы породы осаждаются над керном в колонковой трубе. Для улавливания шлама рекомендуется применять снаряды со шламовой трубой.

Основные параметры режима безнасосного бурения следующие: частота расхаживания бурового снаряда, высота подъема снаряда над забоем, осевая нагрузка на коронку, частота вращения бурового снаряда.

Частота расхаживания бурового снаряда (число двойных ходов снаряда в минуту) зависит от буримых пород: в известняках, песчаниках, сланцах она равна 10… 15, в глинах, мягких известняках, доломитах, алевролитах— 15…20, в мягких песчано-глинистых породах — 20…25, в песках — 40…60.

Высота подъема снаряда над забоем обычно не превышает 10 см.

Осевую нагрузку на коронку при бурении принимают 1,5…2,5 кН в мягких породах (при диаметре буровых коронок 93 и 112 мм) и 2…4 кН в более твердых породах, в частоту вращения снаряда—из расчета окружной скорости 0,6 м/с для песчаных и 0,8 м/с для глинистых пород.

Объем бурения, осуществляемый коронками, армированными твердосплавными резцами, составляет около 50% от общего объема разведочного бурения.

Твердосплавное бурение осуществляется в породах почти всех категорий по буримости: мягких, средней твердости и твердых I—VIII и частично IX категории по буримости.

Разведочные колонковые скважины бурят твердосплавными коронками и долотами как с поверхности, так и из подземных горных выработок практически под любым углом к горизонту.

При бурении твердосплавными коронками в качестве промывочной жидкости применяется глинистый раствор в мягких, рыхлых и трещиноватых породах или вода в породах плотных и устойчивых, а также сжатый воздух. Режим твердосплавного вращательного бурения обусловлен тремя параметрами:

а) осевая нагрузка на коронку, кН;

б) частота вращения коронки, об/мин;

в) количество промывочной жидкости, л/мин.

Осевая нагрузка на коронку. Для поддержания высокой механической скорости бурения осевая нагрузка на коронку является важнейшим параметром режима, особенно при бурении твердых пород.

Осевую нагрузку на коронку определяют из расчета нагрузки на одни режущий элемент (в коронках резцового типа — резец, в самозатачивающихся коронках — режущую вставку). Рекомендуемая величина осевой нагрузки при бурении ребристыми и резцовыми коронками пород различной категории по буримости следующая:

Осевая нагрузка на коронку по мере затупления острозато-ченных резцов должна повышаться, но при этом она не должна превышать максимальных допустимых значений. В противном случае неизбежны поломки резцов и искривление скважины.

Читайте также: