Технологический процесс преобразования химической энергии топлива в электроэнергию на тэс реферат

Обновлено: 30.06.2024

Тепловая электростанция вырабатывают электроэнергию в результате преобразования тепловой энергии, выделяющейся при сжигании топлива. Основными видами топлива для тепловой электростанции являются природные ресурсы - газ, мазут, реже уголь и торф.

Разновидностью тепловой электростанции (ТЭС) является теплоэнергоцентраль (ТЭЦ) - тепловая электростанция, вырабатывающая не только электроэнергию, но и тепло, которое в виде горячей воды по тепловым сетям приходит в наши батареи. На рис. путь энергии от электростанции до квартиры.

В машинном зале тепловой электростанции установлен котел с водой. При сгорании топлива вода в котле нагревается до нескольких сот градусов и превращается в пар. Пар под давлением вращает лопасти турбины, турбина в свою очередь вращает генератор. Генератор вырабатывает электрический ток. Электрический ток поступает в электрические сети и по ним доходит до городов и сел, поступает на заводы, в школы, дома, больницы. Передача электроэнергии от электростанций по линиям электропередачи осуществляется при напряжениях 110-500 киловольт.

Выработка электричества в ТЭС происходить при участии множества последовательных этапов, но общий принцип её работы очень прост. Вначале топливо сжигается в специальной камере сгорания (паровом котле), при этом выделяется большое количество тепла, которое превращает воду, циркулирующую по специальным системам труб расположенным внутри котла, в пар. Постоянно нарастающее давление пара вращает ротор турбины, которая передает энергию вращения на вал генератора, и в результате вырабатывается электрический ток.Система пар/вода замкнута. Пар, после прохождения через турбину, конденсируется и вновь превращается в воду, которая дополнительно проходит через систему подогревателей и вновь попадает в паровой котел.

2) Классификация паровых турбин.

А. В зависимости от характера теплового процесса паротурбинной установки.

1.Турбины конденсационные

а). турбины конденсационные без отборов пара(В этих турбинах всё количество подводимого свежего пэра, пройдя турбину и расширившись в ней до давления, меньшего, чем атмосферное (обычно 0,0035 – 0,005 МПа), направляется в кон-денсатор, где тепло отработавшего пара отдается охлаждающей воде и полезно не используется.)

б). турбины конденсационные с промежуточными отборами пара

1.с нерегулируемыми отборами(Нерегулируемые отборы пара, называемые также регенеративными, предназначены для по-догрева питательной воды, поступающей затем в парогенераторы. Количество регенеративных отборов зависит от начальных параметров пара в турбоустановке и составляет от 5 до 8 .Свое название (нерегулируемые) они получили от того, что давление пара в них не остается постоянным, а изменяется самопроизвольно, в зависимости от расхода пара на турбоагрегат.)

2.с регулируемыми отборами (Регулируемыми называются отборы, в которых давление отбираемого пара на всех режимах работы турбоагрегата автоматически поддерживается постоянным или же регулируется в заданных пределах с тем, чтобы потребитель получал пар определенного качества. Существует два вида тепловых потребителей: промышленные, где требуется пар с давлением до 1,5 МПа (производственный отбор) и отопительные, с потребным¸1,3 0,25 МПа (теплофикационный отбор) Если¸давлением 0,05 требуется пар как производственного, так и отопительного назначения, то в одной турбине могут быть осуществлены два регулируемых отбора: промышленный и теплофикационный)

3.как с регулируемыми, так и нерегулируемыми отборами(В таких турбинах предусмотрены как регенеративные, так и регулируемые. Отборы (рис.12, а). и б).). Как правило, из камеры регулируемого отбора часть пара направляется на подогрев питательной воды, а остальное количество (по потребности) – тепловым потребителям.)

в). турбины с промежуточным подводом пара(В этих турбинах в промежуточную ступень подводится пар, имеющий достаточный потенциал (давление), отработавший где-либо в технологических процессах, т.е., пар с производства, который по каким-то причинам не может быть рационально использован на самом производстве)

г). турбины мятого пара(Эти турбины применяются для использования пара низкого давления, отходящего с производства после технологических процессов, который по каким-либо причинам не может быть использован для отопительных или технологических нужд. Давление такого пара обычно несколько выше атмосферного, и он направляется в специальную конденсационную турбину, называемую турбиной мятого пара)

а). турбины с ухудшенным вакуумом(Турбины с ухудшенным вакуумом имеют давление на выхлопе ниже атмосферного, но в 15 – 20 раз выше, чем обычные конденсационные, т.е., 0,05 -0,09 МПа. Отработавший пар, соответст-венно, имеет значительную температуру – до 90 °С. Вместо конденсатора здесь ставится бойлер, через который прокачивается сетевая вода, используемая далее для отопительных, бытовых или агрономических целей.)

б). турбины с противодавлением(У этих турбин отсутствует конденсатор. Отработавший пар, имеющий давление выше атмосферного, поступает в специальный сборный коллектор, откуда направляется к тепловым потребителям, отопительным или производственным.Давление на выхлопе (и в коллекторе) поддерживается в соответствии с требованиями объекта теплоснабжения)

в). турбины предвключенные(Предвключенными называются турбины с противодавлением, отработавший пар которых направляется далее в обычные конденсационные турбины для глубокого расширения. В таком варианте предусматриваются два электрогенератора (рис.15), т.е., турбоагрегат является единым по паровому потоку, но с раздельной выработкой электроэнергии.)

Значительную часть научно - исследовательских работ, посвященных энергетическим проблемам, составляют вопросы преобразования химической энергии ископаемого топлива, атомной энергии из реакций деления или синтеза, солнечной и геотермальной энергии - в электрическую. Если, согласно прогнозу, общее потребление энергии в 2000 г. по сравнению с теперешним уровнем должно возрасти вдвое, то потребление электрической энергии увеличится в восемь раз. Многие специалисты высказывают опасение по поводу этой все возрастающей тенденции к сплошной электрификации экономики и хозяйства: на тепловых электростанциях сжигается все больше химического топлива, а сотни новых атомных электростанций, как и зарождающиеся солнечные, ветряные и геотермальные станции, будут во все большем широком масштабе (и в конце концов исключительно) работать для производства электрической энергии. Поэтому ученые заняты поиском принципиально новых энергетических систем.

[sms]Водород, самый простой и легкий из всех химических элементов, можно считать идеальным топливом. Он имеется всюду, где есть вода. При сжигании водорода образуется вода, которою можно снова разложить на водород и кислород, причем этот процесс не вызывает никакого загрязнения окружающий среды. Водородное пламя не выделяет в атмосферу продуктов, которыми неизбежно сопровождается горение любых других видов топлива: углекислого газа, окиси углерода, сернистого газа, углеводородов, золы ит. п. Водород обладает очень высокой теплотворной способностью: при сжигании 1 г. водорода получается 120 Дж тепловой энергии, а при сжигании 1 г. бензина - только 47 Дж.

Водород можно транспортировать и распределять по трубопроводам, как природный газ. Трубопроводный транспорт топлива - самый дешевый способ дальней передачи энергии. К тому же трубопроводы прокладываются под землей, что не нарушает ландшафта. Газопроводы занимают меньше земельной площади, чем воздушные электрические линии. Передача энергии в форме газообразного водорода по трубопроводу диаметром 750 мм. на расстояние свыше 80 км. обойдется дешевле, чем передача того же количества энергии в форме переменного тока по подземному кабелю. На расстояниях больше 450 км. трубопроводный транспорт водорода дешевле, чем использование воздушной линии электропередачи постоянного тока с напряжением 40 кв., а на расстоянии свыше 900 км. - дешевле воздушной линии электропередачи переменного тока с напряжением 500 кв.

Водород - синтетическое топливо. Его можно получить из угля, нефти, природного газа либо путем разложения воды. Согласно оценкам, сегодня в мире производят и потребляют около 20 млн. т. водорода в год. Половина этого количества расходуется на производство аммиака и удобрений, а остальное - на удаление серы из газообразного топлива, в металлургии, для гидрогенизации угля и других топлив. В современной экономике водород остается скорее химическим, нежили энергетическим сырьем.

Сейчас водород производят главным образом (около 80%) из нефти. Но это неэкономичный для энергетики процесс, потому что энергия, получаемая из такого водорода, обходится в 3,5 раза дороже, чем энергия от сжигания бензина. К тому же себестоимость такого водорода постоянно возрастает по мере повышения цен на нефть.

Небольшое количество водорода получают путем электролиза. Производство водорода путем электролиза воды обходится дороже, чем выработка его из нефти, но оно будет расширяться и с развитием атомной энергетики станет дешевле. Вблизи атомных электростанций можно разместить станции электролиза воды, где вся энергия, выработанная электростанцией, пойдет на разложение воды с образованием водорода. Правда, цена электролитического водорода останется выше цены электрического тока, зато расходы на транспортировку и распределение водорода настолько малы, что окончательная цена для потребителя будет вполне приемлема по сравнению с ценой электроэнергии.

Сегодня исследователи интенсивно работают над удешевлением технологических процессов крупнотоннажного производства водорода за счет более эффективного разложения воды, используя высокотемпературный электролиз водяного пара, применяя катализаторы, полунепроницаемые мембраны и т.д.

Большое внимание уделяют термолитическому методу, который (в перспективе) заключается вразложении воды на водород и кислород при температуре 2500°С. Но такой температурный предел инженеры еще не освоили в больших технологических агрегатах, в том числе и работающих на атомной энергии (в высокотемпературных реакторах пока рассчитывают лишь на температуру около 1000° С). Поэтому исследователи стремятся разработать процессы, протекающие в несколько стадий, что позволило бы вырабатывать водород в температурных интервалах ниже 1000° С.

В 1969 г. в итальянском отделении "Евратома" была пущена в эксплуатацию установка для термолитического получения водорода, работающая с к.п.д. 55% при температуре 730 °С. При этом использовали бромистый кальций, воду и ртуть. Вода в установке разлагается на водород и кислород, а остальные циркулируют в повторных циклах. Другие сконструированные установки работали при температуре 700 - 800 °С. Как полагают, высокотемпературные реакторы позволят поднять к. п. д. Таких процессов до 80%.

Теоретики давно предположили, что при сверхвысоком давлении газообразный водород превращается в металл, - причем не в обычный электропроводящий металл, а в такой проводник, в котором отсутствуют тепловые потери. Следовательно, он должен обладать сверхпроводимостью, к тому же, сохраняющейся при относительно высоких температурах.

В Институте физики высоких давлений АН СССР для экспериментов использовали мощный пресс, развивающий давление до 300 ГПа. Первые же эксперименты показали, что при таких давлениях водород действительно становится металлом. Но этот эффект проявился пока лишь на поверхности металлических плит пресса. В дальнейшем предстоит получить металлический водород определенного объема. Необходимо также исследовать, возможно ли создать такие условия, чтобы водород сохранял свои металлические свойства даже после снятия сверхвысокого давления.

Будет ли металлический водород сверхпроводящим? Если бы удалось получить сверхпроводник, сохраняющий свои свойства при комнатной температуре, это означало бы подлинную революцию в электротехнике и во всех связанных с нею отраслях: энергетике, промышленном производстве, транспорте, сельском хозяйстве и т. д.

Но даже если оставить в стороне сверхпроводимость, то, научившись приготовлять стабильный металлический водород, мы получили бы в свое распоряжение чрезвычайно эффективное и легко транспортируемое топливо.

Когда водород станет столь же доступным топливом, как сегодня природный газ, он сможет всюду его заменить. Водород можно будет сжигать в кухонных плитах, в водонагревателях и отопительных печах, снабженных горелками, которые почти или совсем не будут отличаться от современных горелок, применяемых для сжигания природного газа.

Как мы уже говорили, при сжигании водорода не остается никаких вредных продуктов сгорания. Поэтому отпадает нужда в системах отвода этих продуктов для отопительных устройств, работающих на водороде. Более того, образующийся при горении водяной пар можно считать полезным продуктом

- он увлажняет воздух (как известно, в современных квартирах с центральным отоплением воздух слишком сух). А отсутствие дымоходов не только способствует экономию строительных расходов, но и повышает к. п. д. отопления на 30 %.

Водород может служить и химическим сырьем во многих отраслях промышленности, например при производстве удобрений и продуктов питания, в металлургии и нефтехимии. Его можно использовать и для выработки электроэнергии на местных тепловых электростанциях.

Там, где непосредственно требуются электрическая энергия в ограниченных количествах, например для домашнего освещения, кондиционирования воздуха, отопления, для привода бытовых электрических аппаратов ит. п., достаточно было бы водородных топливных элементов, в которых выделяющаяся химическая энергия прямо преобразуется в электрическую.

По принципу действия топливный элемент противоположен электролизеру. Простейший топливный элемент, потребляя в качестве топлива водород и кислород, производит воду и электрический ток.

Сегодня существует 70 различных типов водородных топливных элементов. В Канаде из шести таких элементов составили батарею мощностью 75 кВт. Они пока еще очень дороги и поэтому применяются только там, где это настоятельно необходимо - например, на пилотируемых космических кораблях. Высокий к. п. д. топливных элементов позволяет уменьшить вес топлива, расходуемого на выработку электроэнергии. Водородными топливными элементами были снабжены, например, американские космические станции "Аполлон" и "Скайлеб". Во время полета они обеспечивали электропитанием бортовую аппаратуру, а вода, образующаяся как побочный продукт при сжигании водорода, служила космонавтам для гигиенических целей. Водородные топливные элементы применяли также на подводных лодках.

К. п. д. водородных топливных элементов превышает 80%. В будущем, если удастся удешевить технологию их производства, они могут найти применение в жилых домах, в промышленности и на крупных городских электростанциях.

Во всем мире специалисты изучают возможность использовать водород в качестве топлива для двигателей внутреннего сгорания. Американские исследователи Университета штата Оклахома приспособили для водорода классический бензиновый автомобильный двигатель. Оказалось, что при таком впрыскивании водорода в цилиндры - как в дизельных двигателях - отпадает надобность в опережении зажигания. Как показал анализ выхлопных газов, окислы серы и углерода в них вообще отсутствуют, а окислы азота содержатся лишь в незначительных количествах. Во Франции после весьма успешных испытаний одноцилиндрового двигателя теперь конструируют четырехцилиндровый водородный двигатель, предназначенный для серийного автомобиля "Рено".

Однако широкому применение водорода в качестве автомобильного топлива препятствует немало проблем, и самая трудная из них - топливные баки. На 10 кг. водорода автомобиль может проехать столько же, сколько на 30 кг. бензина, но такое количество газообразного водорода занимает объем 8000 л., а что бы хранить его, требуется резервуар массой 1500 кг. Это натолкнуло конструкторов на мысль использовать сжиженный водород; тогда те же 10 кг. водорода помещаются в баллоне массой 80 кг. и емкостью 160 л.

Но чтобы иметь водород в жидком состоянии, нужно поддерживать в баке температуру - 253°С. Применять сосуды Дьюар а было бы слишком дорого. Возможно конструкторам удастся использовать какие-то варианты широко применяемых в настоящее время резервуаров для хранения жидкого топлива, у которых суточные потери не превышают 1,5 %. Специалисты нашли и другое решение. Можно изготовить из гидридов металлов, сплавов, магния, марганца, титана или железа, которые обладают тем преимуществом, что поглощают часть испаряющегося водорода, а при нагреве снова выделяют его.

Новое топливо уже опробовано на практике. Успешно прошел дорожные испытания автомобиль "Жигули-1200" с комбинированным двигателем на бензине и водороде. К. п. д. двигателя повысился на четверть, расход бензина уменьшился на треть, а содержание вредных веществ в выхлопных газах снизился до минимума.

Сегодня мы еще не знаем, какой из вариантов водородного двигателя окажется оптимальным. По мнению многих специалистов, в легковых автомобилях водородный двигатель вряд ли найдет применение по соображениям безопасности, но он вполне реален в общественном транспорте, т. е. в автобусах.

Применение водорода связано с повышенным риском и следовательно, с необходимостью более строгого контроля.

Но по аналогии с давно существующими привычными способами и средствами для безопасной работы со взрывоопасными газами могут быть и будут разработаны соответствующие способы безопасного использования водорода.

Самая опасная особенность водорода заключается в том, что для воспламенения его смеси с воздухом достаточно лишь десятой доли той энергии, которая требуется для воспламенения смеси бензина с воздухом в автомобильном двигателе или смеси метана с воздухом в газовой печи. Поэтому водород требует надежных мер, предупреждающих его преждевременное воспламенение.

Другая опасность состоит в том, что наши органы чувств не в состоянии обнаружить присутствия водорода в воздухе, поэтому утечка водорода опаснее, чем иных горючих газов. Но, чтобы устранить эту опасность, достаточно добавлять в водород какие-то ароматические или светящиеся ( во время его горения ) присадки.

Водород несомненно опасен, но это вовсе не означает, что не найдется таких способов и устройств, которые открыли бы перед ним путь к самому широкому и разностороннему применению в технике и в быту. [/sms]

Особенность принципа действия топливных элементов. Основные проблемы электрохимического устройства. Анализ применения природного газа и угля в качестве исходного топлива. Характеристика энергоустановок со щелочным и твердополимерным электролитом.

| Рубрика | Физика и энергетика |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 07.04.2015 |

| Размер файла | 92,8 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. ПРИНЦИП ДЕЙСТВИЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

3. ЭЛЕКТРОХИМИЧЕСКИЕ ЭНЕРГОУСТАНОВКИ

4. ОСНОВНЫЕ ТИПЫ ТЭ И ЭНЕРГОУСТАНОВОК

СПИСОК ЛИТЕРАТУРЫВВЕДЕНИЕ

К наиболее серьезным проблемам, стоящим перед человечеством, безусловно, относится экологическая проблема. Наряду с локальными экологическими бедствиями такими, как смог в крупных городах, высокий уровень вредных выбросов на отдельных предприятиях, прорывы нефтепроводов и аварии нефтеналивных танкеров, возникли общепланетарные явления, такие, как парниковый эффект, озоновые дыры и кислотные дожди [1]. Наиболее крупный вклад в загрязнение окружающей среды вносят энергетика и транспорт (рис. 1). Основные выбросы вредных компонентов возникают в результате химических процессов горения топлива в парогенераторах и двигателях внутреннего сгорания. Следует также отметить, что процессы преобразования химической энергии в электрическую характеризуются невысокими значениями КПД (20-40%).

Рис. 1. Доли загрязнений атмосферы различными отраслями техники в России

1 - теплоэнергетика, 2 - черная металлургия, 3 - нефтедобыча и нефтепереработка, 4 - автотранспорт, 5 - цветная металлургия, 6 - промышленность стройматериалов, 7 - химическая промышленность. Вместе с тем известны способы преобразования энергии, например электрохимический, практически лишенные указанных недостатков. Электрохимический способ преобразования энергии осуществляется в топливных элементах (ТЭ) [2, 3].

1. ПРИНЦИП ДЕЙСТВИЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

В топливных элементах химическая энергия топлива и окислителя, непрерывно подводимых к электродам, превращается непосредственно в электрическую энергию, в то время как в тепловых машинах процесс преобразования химической энергии протекает через несколько промежуточных стадий, в том числе через стадию образования теплоты (рис. 2). Выбор топлива и окислителя, подаваемых в ТЭ, определяется в первую очередь их электрохимической активностью (то есть скоростью реакций на электродах), стоимостью, возможностью легкого подвода реагента в ТЭ и отвода продуктов реакции из ТЭ. В качестве топлива в ТЭ обычно используется водород, реже СО или СН4, окислителем обычно является кислород воздуха. Рассмотрим для примера работу кислородно-водородного ТЭ с щелочным электролитом (раствором КОН).

Реакция окисления водорода

2Н2 + О2 = 2Н2О

в ТЭ протекает через электроокисление водорода на аноде

2Н2 + 4ОН - 4е > 4Н2О

и электровосстановление кислорода на катоде

О2 + 2Н2О + 4е > 4OH-

Гидроксид-ионы двигаются в ионном проводнике (электролите) от катода к аноду, а электроны во внешней цепи - от анода к катоду. Суммируя уравнения реакций (2) и (3) получим уравнение реакции (1). Таким образом, в результате реакции (1) во внешней цепи протекает постоянный электрический ток, то есть происходит прямое преобразование химической энергии реакции (1) в электрическую.

Рис. 2. Ступени преобразования химической энергии традиционным и электрохимическим способами

Электродвижущую силу (ЭДС) ТЭ можно рассчитать по уравнениям химической термодинамики

где Eэ - ЭДС, Gх.р - изменение энергии Гиббса в результате протекания химической реакции, n - число электронов на молекулу реагента, F - постоянная Фарадея (96484 Кл/моль). Например, расчет по уравнению (4) для реакции (1) и воды в жидком состоянии при давлениях О2 и Н2, равных 100 кПа, дает значение Еэ 298 = 1,23 В.

Так как процесс преобразования энергии не имеет промежуточной стадии генерации теплоты (см. рис. 2), то для электрохимического способа нет ограничения цикла Карно и теоретический КПД преобразования энергии можно рассчитать по уравнению

где Hх.р - изменение энтальпии в результате протекания химической реакции (тепловой эффект реакции). Например, КПД, рассчитанный по уравнению (5), равен зт,298 - 1,0 для метана и зт,298 = 0,94 для водорода.

Принципиальная схема ТЭ представлена на рис. 3. Топливные элементы, как и другие источники тока (гальванические элементы и аккумуляторы), состоят из анода, катода и ионного проводника (электролита) между ними. Основное отличие ТЭ от гальванических элементов заключается в том, что в ТЭ используются нерасходуемые электроды, поэтому ТЭ могут работать длительное время (до нескольких десятков тысяч часов). Реагенты в ТЭ поступают во время работы, а не закладываются заранее, как в гальванических элементах и аккумуляторах. В отличие от аккумуляторов ТЭ не требуют подзарядки. Реальный ТЭ имеет сложное строение по сравнению со схемой, представленной на рис. 3.

Рис. 3. Принципиальная схема ТЭ

Впервые о ТЭ в 1839 году сообщил английский исследователь Гроув, который при проведении электролиза воды обнаружил, что после отключения внешнего тока в ячейке генерируется постоянный ток. Однако работа Гроува тогда не могла быть реализована. Не удалось реализовать и идею известного физикохимика В. Оствальда (1894 год) о генерации электрической энергии в ТЭ, работающих на природных углях, а также изобретенного русским ученым П. Яблочковым (1887 год) водородно-кислородного ТЭ и результатов других исследований и изобретений. Интерес к ТЭ снова возродился в начале 50-х годов после публикации в 1947 году монографии российского ученого О. Давтяна, посвященной ТЭ [4]. Работы по ТЭ ведутся в США, Японии, Германии, России, Италии, Канаде, Голландии и других странах. Первое практическое применение ТЭ нашли на космических кораблях "Джемини", "Аполлон" и "Шаттл". В России была созданы ТЭ для корабля "Буран" [5]. Интерес к ТЭ снова повысился с конца 70-х - начала 80-х годов в связи с необходимостью разработки экологически чистых стационарных и транспортных энергоустановок.

2. ОСНОВНЫЕ ПРОБЛЕМЫ ТЭ

Как и любой источник тока, ТЭ характеризуются напряжением, мощностью и сроком службы. Напряжение U топливного элемента ниже ЭДС из-за омического сопротивления электролита и электродов R и поляризации катода ЕК и анода Еа,

U = Еэ - IR - ( ЕК + Еа),

где / - сила тока.

Поляризация электродов обусловлена замедленностью процессов, протекающих на электродах, и равна разности потенциалов электрода под током ЕI и при отсутствии тока ЕI=0

Е = ЕI - ЕI=0

Поляризация электродов возрастает с увеличением плотности тока /, то есть тока, отнесенного к единице площади поверхности электрода S:

При одном и том же токе можно снизить плотность тока и поляризацию, применяя пористые электроды, имеющие высокоразвитую поверхность (до 100 м2/г). В пористом электроде осуществляется контакт газа (реагента), электролита (ионного проводника) и электронного проводника. Процессы в пористых электродах достаточно сложны.

Для ускорения реакций в пористые электроды вводят катализаторы. К катализаторам ТЭ предъявляются требования высокой активности, длительного срока службы и приемлемой стоимости. Выбор катализатора определяется как этими требованиями, так и видами ТЭ и топлива, рабочей температурой и областями применения ТЭ. Наиболее широкое использование нашли платина, палладий, никель и некоторые полупроводниковые материалы. Пористые электроды представляют собой сложную структуру, в которой протекают электрохимические реакции, подводятся и отводятся ионы и электроны, подводятся реагенты, отводятся продукты реакции и тепло. Эти процессы рассматриваются в теории пористых электродов (макрокинетике электродных процессов), которая позволяет оптимизировать их структуру и толщину [6].

где зр - реальное количество электронов на молекулу реагента.

Величина зр ниже з уравнения (5) в связи с неполным использованием реагентов и их расходом на собственные нужды установок с ТЭ. Как видно, все факторы, увеличивающие напряжение (см. уравнение (6)), повышают КПД. топливный электрохимический газ энергоустановка

От напряжения также зависит и мощность Р:

и удельная мощность на единицу массы m и объема V топливного элемента

В процессе работы характеристики ТЭ постепенно ухудшаются, что обусловлено дезактивацией и износом катализаторов, коррозией основ электродов, изменением структуры электродов и другими причинами. Ухудшение характеристик ТЭ ограничивает их срок службы. Для увеличения срока службы ТЭ применяют химически стойкие катализаторы (платиновые металлы и оксиды некоторых металлов) и основы электродов (графит и никель). Срок службы некоторых ТЭ достигает 40 тыс. часов.

3. ЭЛЕКТРОХИМИЧЕСКИЕ ЭНЕРГОУСТАНОВКИ

Для увеличения тока и напряжения ТЭ соединяют в батареи. Последние могут работать, если в них непрерывно подаются реагенты и отводятся продукты реакции и тепло. Устройство, состоящее из батарей ТЭ, систем подвода реагентов, автоматики, отвода продуктов реакции и тепла, получило название электрохимического генератора (ЭХГ). В свою очередь, ЭХГ входит в электрохимическую энергоустановку (ЭЭУ), которая, кроме ЭХГ, включает блок подготовки топлива, преобразователь постоянного тока в переменный (инвертор) и блок использования тепла (рис. 4).

Рис. 4. Схема электрохимической энергоустановки

Выбор исходного топлива, используемого в ЭЭУ, определяется в первую очередь его стоимостью, доступностью, экологическими характеристиками, химической активностью и удельной энергией на единицу массы. Поэтому в качестве исходного топлива применяют природный газ, уголь и некоторые недорогие синтетические виды топлива, например метанол. Однако с приемлемой скоростью в ТЭ могут окисляться лишь водород и в специальных видах ТЭ - монооксид углерода и метанол. Поэтому природные виды топлива и метанол предварительно конвертируются в блоке подготовки топлива в водород и другие газы, например по реакциям

СН4+Н2О - СО + ЗН2,

СО + Н2О - СО2 + Н2,

СН3ОН + Н2О - СО2 + ЗН2,

С + Н2О - СО + Н2

Продукты конверсии затем подаются в ТЭ. Так как реальный КПД ТЭ (40-65%) ниже 100%, то при их работе выделяется тепло, которое может быть использовано либо для теплофикации, либо для генерации дополнительной электрической энергии с помощью паровых или газовых турбин.

4. ОСНОВНЫЕ ТИПЫ ТЭ И ЭНЕРГОУСТАНОВОК

К наиболее разработанным относятся ТЭ с щелочным электролитом (раствором КОН). Основные реакции в этих ТЭ были приведены ранее (1) - (3). В качестве материала электродов обычно применяют никель, хорошо устойчивый в щелочных растворах. Для ускорения реакции в электроды вводят платину. Энергоустановки на основе ТЭ с щелочным электродом мощностью 4, 5 и 30 кВт нашли применение на кораблях "Аполлон" и "Шаттл" [2]. Однако в ТЭ с щелочным электролитом можно использовать только чистые водород и кислород, так как из-за наличия СО2 в воздухе и техническом водороде происходит карбонизация щелочи:

2КОН + СО2 - К2СО3 + Н2О

Кроме того, эти установки достаточно дорогие.

Для гражданского применения разработаны ТЭ с фосфорнокислым электролитом (98%-ным раствором Н3РО4), в которых на аноде и катоде протекают реакции

2Н2 - 4е > 4Н+,

О2 + 4Н+ + 4е > 2Н2О

Элементы работают при температуре 200°С. Материалом электродов, устойчивым при этой температуре в агрессивной среде, служит графит, а катализаторами - Pt (0,8 - 1,2 г/кВт) и ее сплавы. В ТЭ с кислотными электролитами окислителем может служить кислород воздуха, так как компоненты воздуха химически не взаимодействуют с такими электролитами. На базе этих ТЭ в США и Японии созданы и испытаны ЭЭУ мощностью от 12 кВт до 11 МВт. Некоторые из них вышли на уровень коммерческой реализации. Данные ЭЭУ имеют срок службы несколько тысяч часов, суммарный КПД 75%, в том числе электрический 40-42%. Выбросы вредных компонентов на этих ЭЭУ на 1-2 порядка ниже по сравнению со стандартами на выбросы от тепловых машин.

В последние годы большой интерес проявляется к ТЭ с твердополимерным электролитом (ионообменной мембраной), на электродах которых протекают реакции (12) и (13). В качестве материалов электродов используется графит, а катализаторов - Pt и ее сплавы. Рабочая температура ТЭ около 100°С. К достоинствам этих ТЭ относятся отсутствие жидкого электролита, высокие удельные мощности на единицу массы и объема. Основное назначение ЭЭУ на основе данных ТЭ - это электромобили. Разработка ЭЭУ на основе ТЭ с твердополимерным электролитом ведется в США, Германии, России, Японии, Канаде и многих других странах. Применение ТЭ позволит создать транспорт, характеризуемый бесшумностью и удовлетворяющий экологическим требованиям. Важнейшими проблемами этих ТЭ являются снижение стоимости и увеличение срока службы. В качестве топлива для ЭЭУ на основе ТЭ с твердополимерным электролитом может быть метанол, который предварительно конвертируется в водород (реакция (10)). В последние годы во многих лабораториях мира ведутся работы по созданию ТЭ, в которых происходит прямое электроокисление метанола:

СН3ОН + Н2О - 6е > СО2 + 6Н+

Чистый Pt - катализатор быстро отравляется промежуточными продуктами реакции (14). Поэтому ведутся фундаментальные исследования механизма и катализаторов реакции (14) [3]. Предложены катализаторы на основе сплавов Pt-Ru, Pt-Ru-Re, Pt-Ru-WO3 и др. К настоящему времени созданы лабораторные образцы метанольных ТЭ, однако срок их службы пока не превышает сотни часов.

В рассмотренных до сих пор видах ТЭ применяются Pt и ее сплавы. Массовое производство ЭЭУ на основе ТЭ будет лимитироваться запасами Pt, которые относительно невелики. Поэтому большое внимание уделяется разработке высокотемпературных ТЭ, которые не содержат Pt-катализаторов.

В одном из них, работающем при температурах 650-700°С применяется электролит из расплава карбоната лития и натрия (Li2CO3 + Na2CO3), находящийся в порах керамической матрицы (LiAlO2). Материалом анода служит никель, легированный хромом; катода - дотированный оксид никеля (NiO + Li2O). Реакция, протекающая на аноде ТЭ:

Н2 + СO32- - 2е > СО2 + Н2О,

СО + СO32- - 2е > 2СО2 на катоде ТЭ:

2СО2 + О2 + 4е > СO32-

В последние годы было установлено, что в высокотемпературных ТЭ можно окислить и метан, если в элементе проводить его внутреннюю конверсию по уравнению (8). Основная проблема ТЭ с расплавленным карбонатным электролитом заключается в увеличении ресурса, поскольку в расплаве в присутствии О2 и СО2 происходит коррозия материала катода. К настоящему времени созданы ЭЭУ мощностью от нескольких киловатт до 2 МВт. Установки имеют КПД 60% и выше. Во втором типе высокотемпературных ТЭ применяется твердый электролит (ZrO2 + Y2O3), аноды - из Ni + ZrO2, катоды - из полупроводников на основе La1-x CaxMnO3. На электродах протекают следующие реакции:

Н2 + СO2- - 2е - Н2О и

СО + О2 - 2е > СО2 (анод),

О2 + 4е - 2О2 (катод).

Элементы работают при температуре 1000°С. Созданы и испытаны ЭЭУ мощностью до 20 кВт. Основной проблемой этого типа ТЭ является создание недорогой технологии многослойных керамических ТЭ и батарей ТЭ.

Таким образом, к настоящему времени разработаны пять типов ТЭ и большое число ЭЭУ на их основе. Энергоустановки на основе ТЭ имеют многие преимущества по сравнению с традиционными энергоустановками: более высокий КПД (в 1,5-2 раза выше), экологическая чистота, практическая бесшумность, широкий диапазон мощностей и применяемого топлива, возможности когенерации тепла [3]. Эти ЭЭУ не потребляют воду, при необходимости можно даже использовать воду, которая является продуктом реакции. Пока основным тормозом для их широкого применения являются относительно высокая стоимость (в 2-3 раза) по сравнению с традиционными установками, а также недостаточный срок службы. После преодоления этих недостатков системы на основе ТЭ найдут широкое применение как автономные маломощные и транспортные энергоустановки, так и стационарные мощные станции. Можно ожидать, что в начале следующего века энергоустановки на основе ТЭ будут вносить весомый вклад в генерацию энергии и решение экологических проблем транспорта и энергетики.

СПИСОК ЛИТЕРАТУРЫ

1. Курс общей химии / Под ред. Н.В. Коровина. М.: Высш. шк., 1990. 446 с.

2. Коровин Н.В. Электрохимическая энергетика. М.: Энергоатомиздат, 1991. 264с.

3. Коровин Н.В. II Изв. РАН. Энергетика. 1997. № 9. С. 49-65.

4. Давтян O.K. Проблема непосредственного превращения химической энергии топлива в электрическую. М.: Изд-во АН СССР, 1947. 150 с.

5. Худяков С.А., Поспелов B.C. // Наука и жизнь. 1990. № 9. С. 60-65.

6. Чизмаджев Ю.А., Маркин B.C., Тарасевич М.Р., Чирков Ю.Г. Макрокинетика процессов в пористых средах. М.: Наука, 1971. 364 с.

Подобные документы

Современная энергетика. Сокращение запасов ископаемого топлива. Топливные элементы. Типы топливных элементов и области их применения. Состояние работ по водородной энергетике в России. Примеры использования водорода, в качестве источника энергии.

реферат [789,6 K], добавлен 02.10.2008

История человечества тесно связана с получением и использованием энергии. Практическая ценность топлива - количество теплоты, выделяющееся при его полном сгорании. Проблема энергетики - изыскания новых источников энергии. Перспективные виды топлива.

реферат [11,6 K], добавлен 04.01.2009

История развития процессов получения и использования энергии. Существующие виды топлива. Технологические свойства жидкого топлива. Применение газообразного топлива в различных отраслях народного хозяйства. Тепловое действие электрического тока.

реферат [27,1 K], добавлен 02.08.2012

Понятие первичной энергии, способы ее получения. Энергия, непосредственно извлекаемая в природе (энергия топлива, воды, ветра, тепловая энергия Земли, ядерная). Традиционные, нетрадиционные виды энергетики, их характеристика. Создание топливных элементов.

реферат [688,6 K], добавлен 04.02.2015

Органическое и ядерное топливо, виды, классификация по агрегатному состоянию. Состав газообразного топлива. Добыча органического топлива, проблемы правового и экологического характера. Современная ситуация на мировом газовом рынке, роль сланцевого газа.

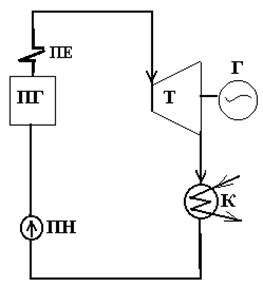

Любая конденсационная паротурбинная электростанция включает в себя четыре обязательных элемента (см. рис. 1.8):

Рис. 1.8. Тепловая схема простейшей конденсационной электростанции:

ПГ – парогенератор; ПЕ – пароперегреватель; Т – турбина; К – конденсатор;

Г – электрический генератор;ПН – питательный насос

▪ энергетический котел (парогенератор), или просто котел, в который подводится питательная вода под большим давлением, топливо и атмосферный воздух для горения. В топке котла идет процесс горения – химическая энергия топлива превращается в тепловую и лучистую энергию. Питательная вода протекает по трубной системе, расположенной внутри котла. Сгорающее топливо является мощным источником теплоты, которая передается питательной воде. Последняя нагревается до температуры кипения и испаряется. Получаемый пар в этом же котле перегревается сверх температуры кипения. Этот пар с температурой 540 – 565 о С и давлением 13 или 24 МПа по одному или нескольким трубопроводам подается в паровую турбину;

▪ турбоагрегат, состоящий из паровой турбины, электрогенератора и возбудителя. Паровая турбина, в которой пар расширяется до очень низкого давления (примерно в 20 раз меньше атмосферного), преобразует потенциальную энергию сжатого и нагретого до высокой температуры пара в кинетическую и механическую энергию вращения ротора турбины. Турбина приводит электрогенератор, преобразующий механическую энергию вращения ротора генератора в электрический ток. Электрогенератор состоит из статора, в электрических обмотках которого генерируется ток, и ротора, представляющего собой вращающийся электромагнит, питание которого осуществляется от возбудителя (см. рис. 1.9);

Рис. 1.9. Турбогенератор ТФ-110-2У3 (Южно-Кузбасская ГРЭС)

▪ конденсатор служит для конденсации пара, поступающего из турбины, и создания глубокого разрежения. Это позволяет очень существенно сократить затрату энергии на последующее сжатие образовавшейся воды и одновременно увеличить работоспособность пара, т.е. получить большую мощность от пара, выработанного котлом;

▪ питательный насос для подачи питательной воды в котел и создания высокого давления перед турбиной.

Таким образом, в паротурбинной установке (ПТУ) над рабочим телом совершается непрерывный цикл преобразования химической энергии сжигаемого топлива в электрическую энергию.

Кроме перечисленных элементов, реальная ПТУ дополнительно содержит большое число насосов, теплообменников и других аппаратов, необходимых для повышения ее эффективности.

1.3. Знакомство с основным оборудованием тэс

1.3.1. Паровая турбина

Паровая турбина — самая значимая и самая дорогая часть ТЭС. Неотъемлемой частью конденсационной турбины является конденсатор.

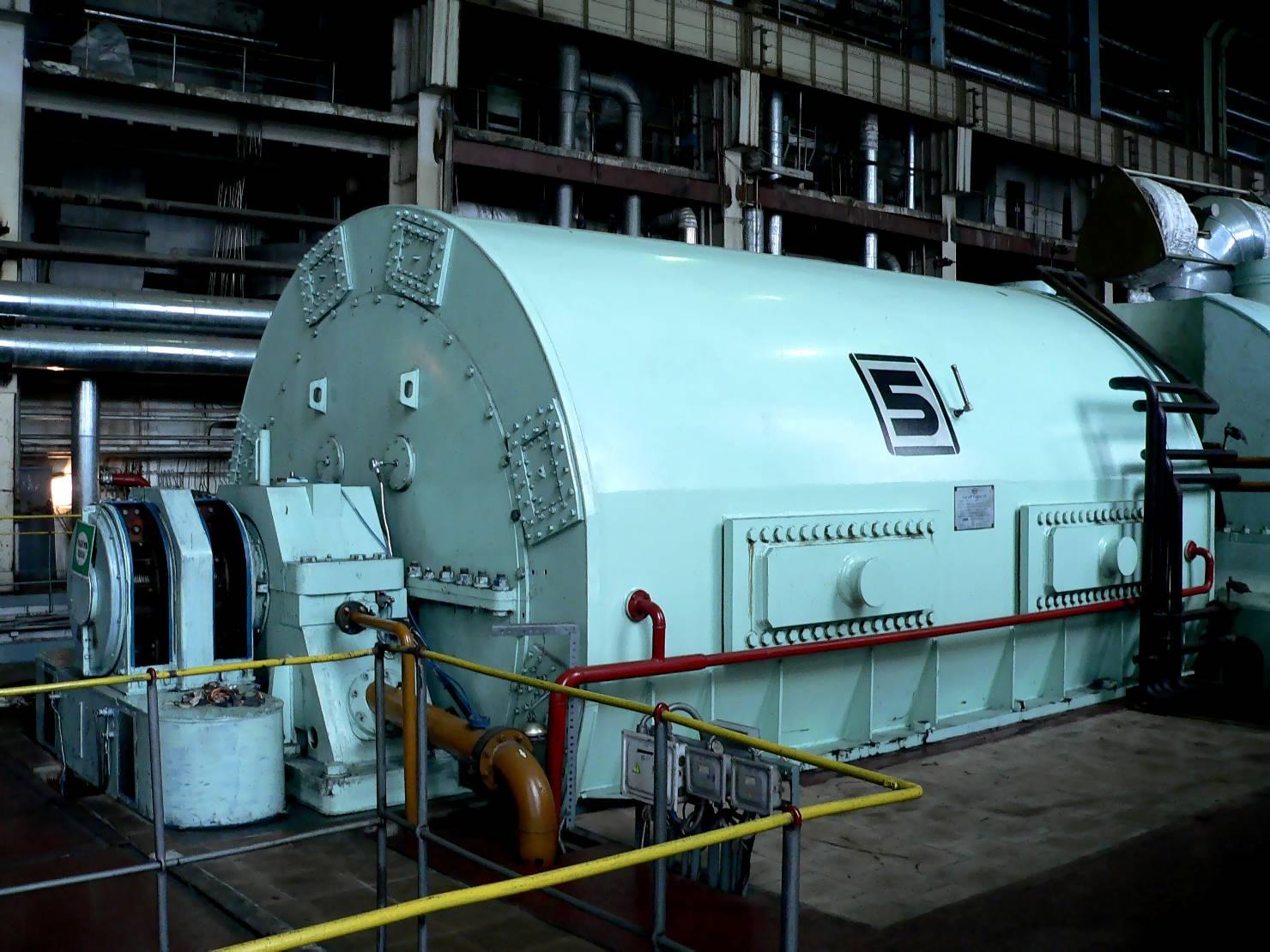

Общий вид турбины ЛМЗ (Ленинградский металлический завод) мощностью 800 МВт, установленной в машинном зале Углегорской ГРЭС (Украина), показан на рис. 1.10. На переднем плане виден возбудитель, за ним – электрогенератор, а на заднем плане — паровая турбина, закрытая металлическим кожухом. Кожух необходим, прежде всего, для обеспечения постоянного температурного режима изоляции турбины, исключающего ее коробление под действием сквозняков в машинном зале. Кроме того, кожух экранирует машинный зал от шума и обеспечивает необходимый дизайн. Кожух имеет двери, через которые обслуживающий персонал имеет доступ внутрь для периодического осмотра и обслуживания турбины.

Общий вид турбины, расположенной в машинном зале ТЭЦ показан на рис.1.11. Здесь видно, что турбины располагаются поперек машзала.

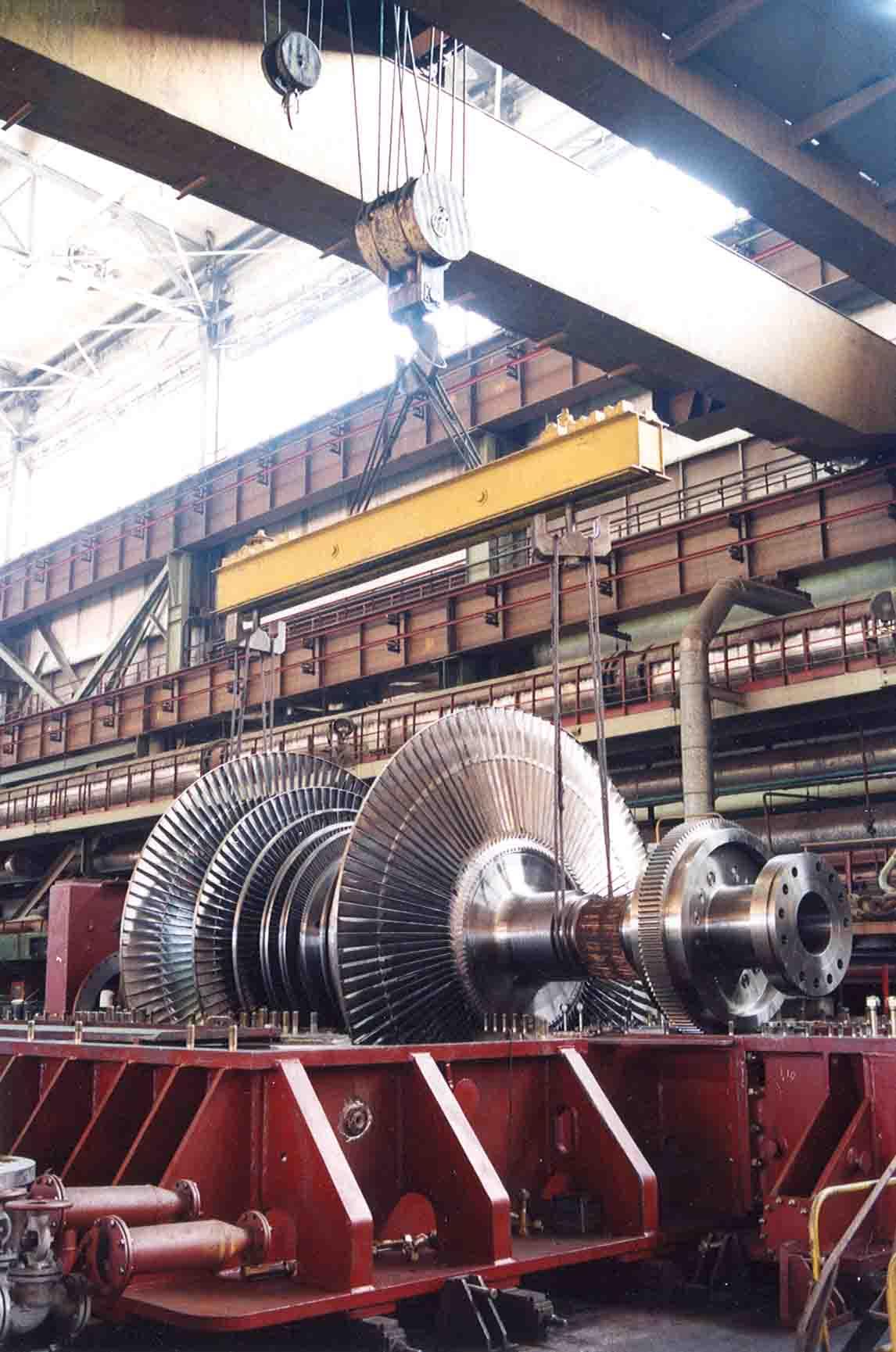

На рис. 1.12. показана трехцилиндровая турбина на сборочном стенде без кожуха (каждая турбина в обязательном порядке после изготовления проходит контрольную сборку и опробование на холостых оборотах, разбирается, консервируется, упаковывается и отправляется для монтажа на ТЭС). Турбина выполняется многоцилиндровой (в данном случае трехцилиндровой).

Рис. 1.10. Общий вид турбины мощностью 800 МВт, установленной в машзале ТЭС

Рис.1.11. Общий вид турбогенератора, расположенного в машзале ТЭЦ

На переднем плане виден ЦВД 4, в который по паропроводам 3 подводится пар высокого давления из котла. Пройдя ЦВД, пар возвращается в котел для промежуточного перегрева. Это позволяет уменьшить влажность пара в конце процесса расширения в турбине и уменьшить эрозию рабочих лопаток каплями влаги; одновременно промежуточный перегрев позволяет на несколько процентов уменьшить удельный расход топлива.

После промежуточного перегрева пар по четырем паропроводам 6 (на рис. 1.12 видны только два паропровода, подводящие пар в верхнюю половину цилиндра) поступает в ЦСД 3. Пройдя ЦСД, пар с помощью двух выходных труб подается в две длинные ресиверные трубы 7, из которых пар направляется в ЦНД 9. Под ЦНД расположены конденсаторы, принимающие этот пар.

Рис. 1.12. Трехцилиндровая турбина на сборочном стенде турбинного завода

1 – передний подшипник; 2 – регулирующий клапан; 3 – подводящий паропровод свежего пара; 4 – ЦВД; 5 – регулирующий клапан ЦСД; 6 – паропровод, подводящий пар из промежуточного пароперегревателя; 7 – ресиверные трубы ЦНД; 8 – предохранительные клапаны ЦНД; 9 – ЦНД; 10 – ЦСД

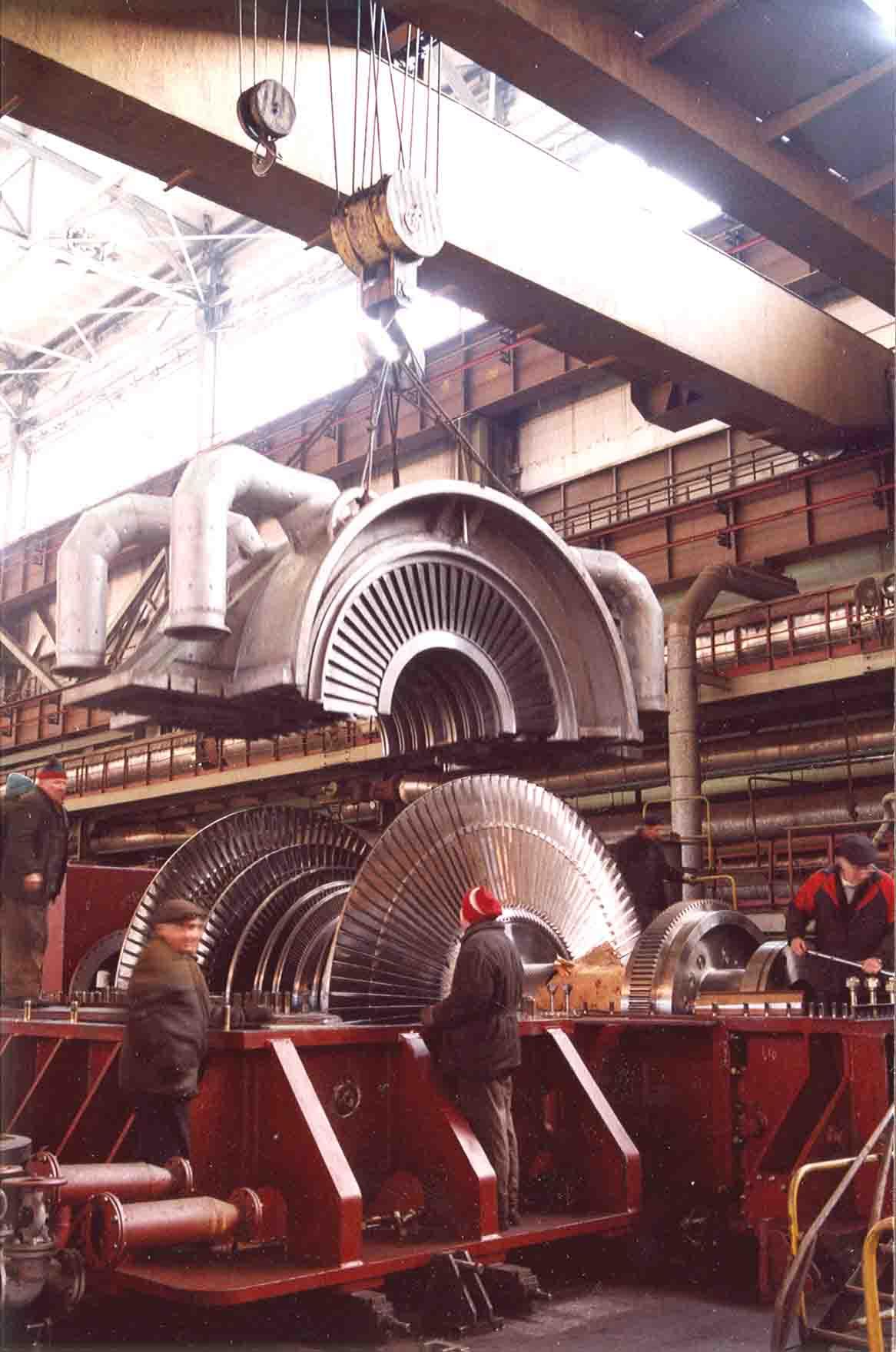

На рис. 1.13. показан двухпоточный ротор ЦНД в процессе обработки на токарном станке. Первые ступени имеют ленточные бандажи, а последние ступени – две проволочные связи. На рис. 1.14 показан ротор ЦВД.

Рис. 1.13. Ротор двухпоточного цилиндра низкого давления (ЦНД) мощной турбины

Рис. 1.14. Ротор высокого давления (РВД)

Рис. 1.15. Установка ротора низкого давления (ЦНД)

Рис. 1.16. Установка диафрагм высокого давления (ВД)

Рис. 1.17. Установка внутреннего корпуса низкого давления (НД)

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Любая конденсационная паротурбинная электростанция включает в себя четыре обязательных элемента ( рис. 1.8):

Рис. 1.8. Тепловая схема простейшей конденсационной электростанции:

ПГ – парогенератор; ПЕ – пароперегреватель; Т – турбина; К – конденсатор;

Г – электрический генератор; ПН – питательный насос

– энергетический котел (парогенератор), или просто котел, в который подводится питательная вода под большим давлением, топливо и атмосферный воздух для горения. В топке котла идет процесс горения – химическая энергия топлива превращается в тепловую и лучистую энергию. Питательная вода протекает по трубной системе, располо-женной внутри котла. Сгорающее топливо является мощным источником теплоты, которая передается питательной воде. Последняя нагревается до температуры кипения и испаряется. Получаемый пар в этом же котле пере-гревается сверх температуры кипения. Этот пар с температурой 540–565 о С и давлением 13 или 24 МПа по одному или нескольким трубопроводам подается в паровую турбину;

– турбоагрегат, состоящий из паровой турбины, электрогенера-тора и возбудителя. Паровая турбина, в которой пар расширяется до очень низкого давления (примерно в 20 раз меньше атмосферного), преобразует потенциальную энергию сжатого и нагретого до высокой температуры пара в кинетическую и механическую энергию вращения ротора турбины. Турбина приводит электрогенератор, преобразующий механическую энергию вращения ротора генератора в электрический ток. Электрогенератор состоит из статора, в электрических обмотках которого генерируется ток, и ротора, представляющего собой вращающийся электромагнит, питание которого осуществляется от возбудителя (рис. 1.9);

Рис. 1.9. Турбогенератор ТФ-110-2У3 (Южно-Кузбасская ГРЭС)

– конденсатор служит для конденсации пара, поступающего из турбины, и создания глубокого разрежения. Это позволяет очень существенно сократить затрату энергии на последующее сжатие образовавшейся воды и одновременно увеличить работоспособность пара, т.е. получить большую мощность от пара, выработанного котлом;

– питательный насос для подачи питательной воды в котел и создания высокого давления перед турбиной.

Таким образом, в паротурбинной установке (ПТУ) над рабочим телом совершается непрерывный цикл преобразования химической энергии сжигаемого топлива в электрическую энергию.

Кроме перечисленных элементов, реальная ПТУ дополнительно содержит большое число насосов, теплообменников и других аппаратов, необходимых для повышения ее эффективности.

Читайте также: