Строение металлического слитка реферат

Обновлено: 17.05.2024

Строение металлического слитка (на примере стального слитка)

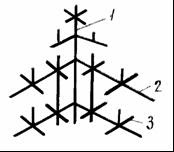

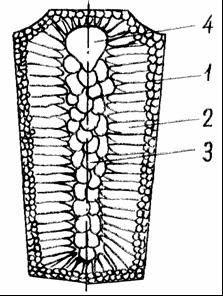

Слитки металла можно различить три зоны с различной структурой (рис. 1). Кристаллизация жидкого металла начинается у поверхности более холодной формы и происходит в тонком сильно переохлажденном слое, примыкающем к поверхности. Вследствие большой скорости охлаждения произойдет образование на поверхности слитка очень узкой зоны 1сравнительно мелких равноосных кристаллов.

Рисунок 1. Схема строения стального слитка

За зоной 1 в глубь слитка расположена зона 2 удлиненных дендритных кристаллов (зона транскристаллизации). Рост этих кристалликов происходит в направлении противоположном отводу теплоты (то есть нормально к стенкам изложницы).

В случае сильного перегрева металла, быстрого охлаждения, высокой температуры литья и спокойногозаполнения формы зона удлиненных дендритных кристаллов может полностью заполнить весь объем слитка (рис. 1) (транскристаллизация).

При низкой температуре литья, очень медленном охлаждении, например, крупных отливок создаются условия для возникновения зародышей в средней части слитка. Это приводит к образованию во внутренней части отливки структурной зоны 3, состоящей из равноосных различноориентированных дендритных кристаллов (рис. 1), размеры которых зависят от степени перегрева жидкого металла, скорости охлаждения, наличия примесей и др.

Примеси, находящиеся в жидком металле, способствуют развитию зоны мелких равноосных кристаллов.

Зона столбчатых кристаллов обладает высокой плотностью, так как она имеет мало газовых пузырей и раковин. Однако в участках стыка столбчатых кристаллов, растущих от разныхповерхностей, металл имеет пониженную прочность, и при последующей обработке давлением в этих участках могут возникнуть трещины. Кристаллизация, приводящая к стыку зон столбчатых кристаллов, носит название транскристаллизации.

Жидкий металл имеет больший удельный объем, чем твердый; поэтому металл, залитый в форму сокращается в объеме при кристаллизации, что приводит к образованию пустот,называемых усадочными раковинами (изображены темным цветом на рис. 1).

Усадочные раковины могут быть сконцентрированы в одном месте, либо рассеяны по всему объему слитка. Усадочная раковина обычно окружена наиболее загрязненной частью металла, в котором после затвердевания образуются микро- и макропоры, пузыри.

Наиболее часто усадочная раковина концентрируется в верхней части слитка, затвердевающей в последнююочередь.

Часть слитка с усадочной раковиной рыхлым металлом отрезают. Слиток имеет неоднородный по сечению состав. Например, в стали по направлении от поверхности к центру и снизу вверх увеличивается концентрация углерода и вредных примесей – серы и фосфора. Химическая неоднородность по отдельным зонам слитка называется зональной ликвацией. Она отрицательно влияет на механические свойства.

2.Разливка стали

Разливка производиться в изложницы. Изложницы – чугунные формы для изготовления слитков, выполняются различного сечения.

Сталь разливают в изложницы сверху (рис. 2,а), снизу (сифоном) (рис. 2, б) и на машинах непрерывного литья заготовок (МНЛЗ) (рис. 3, 4, 5, 6)

Рисунок 2. Разливка стали в изложницы:

1 – ковш, 2 – жидкая сталь, 3 – центровой литник, 4 – огнеупорные трубки, 5 – изложницы, 6– поддон, 7 – соединительные каналы, 8 – прибыльная надставка

Рисунок 3. Схема машины непрерывного литья заготовок (МНЛЗ):

1 – ковш, 2 – промежуточное разливочное устройство, 3 – кристаллизатор (изложница без дна), 4 – затвердевающий слиток, 5– тянущие валики, 6 – зона вторичного охлаждения, 7 – зона резки, 8 – газовый резак

Рисунок 4. Типы машин непрерывного литья заготовок (МНЛЗ):

а –вертикальная, б – радиальная, в – криволинейная, г – горизонтальная, д – роторная

Рисунок 5. Установки для непрерывной разливки стали:

а – вертикальная разливка; б – радиальная разливка; 1 – ковш; 2 – разливочное устройство; 3 – водоохлаждаемый кристаллизатор; 4 – вода для охлаждения; 5 – зона вторичного охлаждения; 6 – тянущие валки; 7 – слиток; 8 – газорез

Слитки металла можно различить три зоны с различной структурой (рис. 1). Кристаллизация жидкого металла начинается у поверхности более холодной формы и происходит в тонком сильно переохлажденном слое, примыкающем к поверхности. Вследствие большой скорости охлаждения произойдет образование на поверхности слитка очень узкой зоны 1 сравнительно мелких равноосных кристаллов.

Рисунок 1. Схема строения стального слитка

За зоной 1 в глубь слитка расположена зона 2 удлиненных дендритных кристаллов (зона транскристаллизации). Рост этих кристалликов происходит в направлении противоположном отводу теплоты (то есть нормально к стенкам изложницы).

В случае сильного перегрева металла, быстрого охлаждения, высокой температуры литья и спокойного заполнения формы зона удлиненных дендритных кристаллов может полностью заполнить весь объем слитка (рис. 1) (транскристаллизация).

При низкой температуре литья, очень медленном охлаждении, например, крупных отливок создаются условия для возникновения зародышей в средней части слитка. Это приводит к образованию во внутренней части отливки структурной зоны 3, состоящей из равноосных различно ориентированных дендритных кристаллов (рис. 1), размеры которых зависят от степени перегрева жидкого металла, скорости охлаждения, наличия примесей и др.

Примеси, находящиеся в жидком металле, способствуют развитию зоны мелких равноосных кристаллов.

Зона столбчатых кристаллов обладает высокой плотностью, так как она имеет мало газовых пузырей и раковин. Однако в участках стыка столбчатых кристаллов, растущих от разных поверхностей, металл имеет пониженную прочность, и при последующей обработке давлением в этих участках могут возникнуть трещины. Кристаллизация, приводящая к стыку зон столбчатых кристаллов, носит название транскристаллизации.

Жидкий металл имеет больший удельный объем, чем твердый; поэтому металл, залитый в форму сокращается в объеме при кристаллизации, что приводит к образованию пустот, называемых усадочными раковинами (изображены темным цветом на рис. 1).

Усадочные раковины могут быть сконцентрированы в одном месте, либо рассеяны по всему объему слитка. Усадочная раковина обычно окружена наиболее загрязненной частью металла, в котором после затвердевания образуются микро- и макропоры, пузыри.

Наиболее часто усадочная раковина концентрируется в верхней части слитка, затвердевающей в последнюю очередь.

Часть слитка с усадочной раковиной рыхлым металлом отрезают. Слиток имеет неоднородный по сечению состав. Например, в стали по направлении от поверхности к центру и снизу вверх увеличивается концентрация углерода и вредных примесей – серы и фосфора. Химическая неоднородность по отдельным зонам слитка называется зональной ликвацией. Она отрицательно влияет на механические свойства.

2. Разливка стали

Разливка производиться в изложницы. Изложницы – чугунные формы для изготовления слитков, выполняются различного сечения.

Сталь разливают в изложницы сверху (рис. 2,а), снизу (сифоном) (рис. 2, б) и на машинах непрерывного литья заготовок (МНЛЗ) (рис. 3, 4, 5, 6)

Рисунок 2. Разливка стали в изложницы:

1 – ковш, 2 – жидкая сталь, 3 – центровой литник, 4 – огнеупорные трубки, 5 – изложницы, 6 – поддон, 7 – соединительные каналы, 8 – прибыльная надставка

Рисунок 3. Схема машины непрерывного литья заготовок (МНЛЗ):

1 – ковш, 2 – промежуточное разливочное устройство, 3 – кристаллизатор (изложница без дна), 4 – затвердевающий слиток, 5– тянущие валики, 6 – зона вторичного охлаждения, 7 – зона резки, 8 – газовый резак

Рисунок 4. Типы машин непрерывного литья заготовок (МНЛЗ):

а – вертикальная, б – радиальная, в – криволинейная, г – горизонтальная, д – роторная

Рисунок 5. Установки для непрерывной разливки стали:

а – вертикальная разливка; б – радиальная разливка; 1 – ковш; 2 – разливочное устройство; 3 – водоохлаждаемый кристаллизатор; 4 – вода для охлаждения; 5 – зона вторичного охлаждения; 6 – тянущие валки; 7 – слиток; 8 – газорез

Рисунок 6. Схема непрерывного литья заготовок прямоугольного и круглого сечения (а), биметаллических (б), круглых на МНЛЗ центробежного типа (в) и трубных (г)

При разливке сверху (рис. 2, а) происходит разбрызгивание металла, неравномерное охлаждение по зонам слитка, появляется большое количество дефектов поверхности слитка. Такие слитки имеют незначительную усадочную раковину.

При сифонной разливке (рис. 2,б) изложница заполняется через литник снизу без разбрызгивания; поверхность слитка получается чистой. Для уменьшения усадочной раковины , прибыльные надставки утепляют.

Величина обрези слитков составляет от 15 до 25 %.

При непрерывной разливке (рис. 3) слитки имеют чистую поверхность, плотное строение и мелкозернистую структуру, менее развита химическая неоднородность, в них отсутствуют усадочные раковины. Выход годных заготовок может достигать 96 – 98 % массы разливаемой стали. Одноручьевая установка непрерывной разливки позволяет получать 20-150 т/ч слитков (в зависимости от их формы и сечения).

3. Общие сведения по производству стали

Сталь получают путем передела чугуна. Сущность процесса снижение содержание углерода и примесей путем перевода их в процессе плавки.

Металлургические агрегаты по принципу действия делятся: мартеновские печи, кислородные конвертора, электропечи.

Для выплавки стали используют:

в конвекторах – жидкий чугун и лом;

в мартеновских и электропечах – жидкий или твердый чугун со стальным ломом;

в электропечах – только стальной лом.

Емкость: конвекторов достигает 100 – 300т (продолжительность 25 – 50мин.)

мартеновских печей – 200 – 900 т ( 8 – 12 часов)

электропечи: дуговые – 0,5 – 400 т (3 – 7 часов)

индукционные – 60кг – 25 т (30 – 60 мин и более).

В конвекторах получают качественную и высококачественную сталь. Низколегированную (до 2 – 3 % л.э., так как в них происходит сильное окисление л. э.).

В мартеновских печах можно производить углеродистые и легированные конструкционные стали различных марок.

В электропечах выплавляют сталь любого состава. Получают конструкционные, высоколегированные, инструментальные, специальные стали и сплавы, безуглеродистые сплавы.

Выход годной стали:

конвектор – 85 – 89 % от массы чугуна;

мартен – съем стали с 1м 2 пода печи 10 – 12 т/сутки.

4. Типы стальных слитков

На строение стального слитка большое влияние оказывает степень раскисленности стали (наличие кислорода).

Спокойная сталь. (Полностью раскисленная Аl, Si, Mn; удален кислород).

Затвердевает металл в изложницах без выделения газов, в верхней части слитка и образуется усадочная раковина, а в средней части – усадочная осевая рыхлость (рис. 7,а).

Для устранения усадочных дефектов слитки спокойной стали отливают с прибылью, которая образуется надставкой, усадочная раковина располагается в прибыли.

Стальные слитки неоднородны по химическому составу.

Химическая неоднородность (ликвация) бывает двух видов: дендритная – неоднородность стали в пределах одного кристалла (дендрита); зональная – неоднородность состава стали в различных частях слитка. Из-за конвекции жидкого металла содержание S, P, С в верхней части слитка увеличивается в несколько раз, а в нижней части – уменьшается. Поэтому прибыльную и под прибыльную части слитка, а также донную его часть при прокатке отрезают (прибыль 14 – 22 %, донная часть 1 – 3 % от массы слитка).

Полуспокойная сталь сохраняет преимущества спокойной и кипящей стали и не имеет их недостатков.

Полуспокойная сталь частично раскисляется в печи и в ковше, а частично – в изложнице. Слитке этой стали не имеют усадочной раковины (обрезь на 7 – 10 % меньше, чем у спокойной стали).

Слиток полуспокойной стали имеет в нижней части структуру спокойной стали, а в верхней – кипящей.

Рисунок 7. Схема строения стальных слитков

1.Лахтин Ю.М., Леонтьева В.П. Материаловедение. М., 1972, 1980.

2. Гуляев А.П. Металловедение. М., 1986.

3. Кузьмин Б.А. Технология металлов и конструкционные материалы. М., 1981.

Сталь — деформируемый сплав железа с углеродом. Содержание углерода в стали не более 2,14 %, но не менее 0,022 %. (углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость.)

Ликвация – это химическая неоднородность стали.

Строение стального слитка впервые дано в 1878 г. Д.К. Черновым. Структура литого слитка состоит из трех основных зон.

Работа состоит из 1 файл

5.docx

Строение стального слитка

Сталь — деформируемый сплав железа с углеродом. Содержание углерода в стали не более 2,14 %, но не менее 0,022 %. (углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость.)

Ликвация – это химическая неоднородность стали.

Строение стального слитка впервые дано в 1878 г. Д.К. Черновым. Структура литого слитка состоит из трех основных зон.

Первая зона – наружная мелкозернистая корка, которая состоит из дезориентированных мелких кристаллов – дендритов.

Вторая зона слитков – зона столбчатых кристаллов. После образования самой корки условия теплоотвода меняются, градиент температур уменьшается и уменьшается степень переохлаждения стали.

Третья зона слитка – зона равноосных кристаллов.

При соприкосновении с холодной стенкой изложницы образуется зона мелких равноосных кристаллов. Объем твердого металла меньше жидкого, поэтому между стенкой изложницы и застывшим металлом возникает воздушная прослойка; сама стенка нагревается от соприкосновения с металлом. В результате скорость охлаждения металла уменьшается, рост кристаллов приобретает направленный характер – они растут от стенки изложницы к центру по направлению отвода тепла и образуется зона столбчатых кристаллов. Это явление как бы прорастания длинными кристаллами толщи слитка носит название транскристаллизации. Образующаяся зона замедляет отдачу тепла наружу, скорость охлаждения уменьшается и образуется зона крупных неориентированных кристаллов. В жидком металле содержится какое-то количество растворенных газов, поэтому в объеме слитка при его охлаждении для металлов, которые обладают склонностью к переохлаждению, обнаруживаются только восходящие ветви кривых числа центров кристаллизации и скорости роста кристаллов.

Наружные дефекты

Завороты корки на слитках

При сифонной разливке стали на поверхности металла в изложнице образуется окисная корочка. Она состоит из всплывших продуктов раскисления, огнеупоров, окисленных элементов и сетки затвердевшего металла. При низкой температуре и скорости разливки стали корочка заворачивается, прилипает к стенке изложницы и заливается жидкой сталью. В процессе горячей обработки стали завороты корочки вызывают на поверхности слитков образование трещин. У основания этих трещин всегда можно обнаружить следы оставшейся корочки.

На поверхности слитков, полученных при сифонной разливке, иногда можно заметить две зоны: нижнюю (без корочки или с легкой пленкой), покрытую мелкими неметаллическими включениями; верхнюю (с корочкой), пораженную заворотами. Наличие мелких включений на поверхности слитка указывает на то, что эта часть слитка отливалась без корочки. В процессе нагрева слитков в колодцах нижний загрязненный поверхностный слой такого слитка окисляется, превращаясь в окалину. Разливка стали с корочкой вызывает не только поверхностные, но и внутренние дефекты на стальных слитках.

Поперечная трещина от заливин

Заливины образуются в результате затекания стали в неплотности соединения прибыльной надставки с изложницей. Заливины мешают свободной усадке стали и могут вызвать на поверхности слитка поперечные трещины. Если металл затекает под одну сторону надставки, то слиток подвешивается на одной из граней изложницы и вызывает грубые поперечные разрывы под прибылью слитка. Толстые заливины создают затруднения при прокатке и закатываются в металл. Заливины вызывают не только поперечные трещины, но и увеличивают головную обрезь слитка. Образование этого дефекта может быть предотвращено подмазкой швов изнутри между надставкой и изложницей, применением асбестовых прокладок, строжкой торцов изложницы и надставки и другими мероприятиями.

Волосовины возникают в результате раската окалившихся при нагреве подкорковых пузырей. На возникновение волосовин и газовой пористости также оказывает влияние охлаждение изложниц. Недостаточно освобожденная смола, а также вода, попадающая при охлаждении изложниц в сетку разгара или вымоины, в процессе соприкосновения с жидкой сталью быстро увеличивается в своем объёме и вызывают в поверхностных слоях слитка пористость. Поэтому охлаждение слитков водой ниже 100º недопустимо.

Удалению волосовин способствует тщательное раскисление стали, доброкачественная смазка, охлаждение изложниц на воздухе, а не водой, повышение жидкоподвижности разливаемой стали и своевременная отбраковка дефектных изложницы.

Внутренние дефекты

В центральной зоне равноосных кристаллов слитка могут развиваться три вида дефектов: усадочная рыхлость, осевая пористость, внеосевая пористость.

Усадочная рыхлость возникает в результате усадки внутренних объёмов слитка. При этом металл по оси слитка находится в полужидком состоянии, образуются перехваты, а жидкий металл из прибыли не успевает стекать через частично образовавшиеся дендриты. Развитие этого дефекта зависит от отношения диаметра слитка к высоте, его конусности, охлаждающего эффекта отдельных элементов изложницы, температуры разливки и раскисленности стали.

Значительное влияние на склонность к образованию структурной рыхлости оказывает также химический состав стали. Последние центральные порции затвердевающего слитка находятся в двухфазном состоянии. В высокоуглеродистых и высоколегированных сталях, имеющих широкий интервал затвердевания, весь маточный раствор пронизан сеткой кристаллов, затрудняющих вертикальное поступление стали из прибыли. Поэтому весьма трудно получить здоровую сердцевину в слитках, отливаемых из сталей, имеющих широкий интервал затвердевания. В мягких сталях температурный интервал двухфазного состояния в 5-10 раз меньше, и просачивание маточного раствора по оси слитка происходит беспрепятственно. Слитки из этих сталей обычно имеют более плотную структуру, чем высокоуглеродистые, но способны больше к образованию внутренних трещин.

Осевая пористость образуется в результате усадки металла и располагается по оси слитка. В связи с резким уменьшением отношение объёма последних порций жидкого металла в слитке к его поверхности металл начинает кристаллизоваться во всем объёме практически одновременно. При таких условиях кристаллизации поступление металла из прибыли не происходит, а уменьшение объёма стали в результате усадки компенсируется образованием пор. Осевая пористость развивается тем больше, чем больше усадка стали при затвердевании.

Заметное влияние на пористость оказывает содержание газов и неметаллических включений в стали. Выделяющиеся газы создают пористость в отливках и, кроме того, могут создавать противодавление течению жидкого металла в капиллярах и тем самым затрудняют питание пор.

Белые пятна в донной части слитка

Белые пятна образуются в нижней части слитка на высоте 7-10%. Они представляют собой металл с низким содержанием углерода и серы, загрязненный неметаллическими включениями типа алюмосиликатов.

Структура белого пятна отличается более грубой ферритной сеткой и более мелким зерном по сравнению с основным металлом. Этот дефект присущ сифонному способу разливки при низкой жидкотекучести стали. Он образуется вследствие застывания первых загрязнённых порций металла на массивном дне изложницы. Возникновению этого дефекта способствует также

вталкивание из сифонных проводок холодных загрязнённых последних порций металла при подкачке.

Устранению этого дефекта способствуют все те же вещества, которые повышают жидкотекучесть стали и особенно повышение температуры и скорости разливки стали.

Вывод : после изучения данной темы я узнала о строении стального слитка.

Мне было интересно узнать о дефектах, о том , что они различны и делятся на наружные и внутренние, а также о способах их предотвращения.

Кристаллы, образующиеся в процессе первичной кристаллизации, могут иметь различную форму в зависимости от скорости охлаждения, направления теплоотвода, а также от содержания примесей.

Первичный древовидный кристалл называется дендритом.

Максимальная скорость роста кристаллов наблюдается по таким плоскостям и направлениям, которые имеют наибольшую плотность упаковки атомов. В результате вырастают длинные ветви, которые называются осями первого порядка (рисунок 11).

На осях первого порядка появляются и начинают расти ветви второго порядка, от которых ответвляются оси третьего порядка. В последнюю очередь идет кристаллизация в участках между осями дендрита.

1, 2 и 3 -оси соответственно первого, второго и третьего порядка

Рисунок 11 — Схема строения дендрита:

При заливке жидкого металла в форму и последующей кристаллизации получается слиток, отдельные зоны которого отличаются микроструктурой. Схема строения металлического слитка приведена на рисунке 12.

Структура литого слитка состоит из трех основных зон. Первая зона — наружная мелкозернистая корка 1, состоящая из неориентированных мелких кристаллов — дендритов. При первом соприкосновении со стенками изложницы (форма, куда заливают жидкий металл) в тонком прилегающем слое жидкого металла возникают большой градиент температур и явление переохлаждения, ведущее к образованию большого количества центров кристаллизации. В результате корка получает мелкозернистое строение.

Вторая зона слитка — зона столбчатых кристаллов 2. После образования самой корки условия теплоотвода меняются, градиент температур в прилегающем слое жидкого металла резко уменьшается и, следовательно, уменьшается степень переохлаждения стали. В результате из-за небольшого числа центров кристаллизации начинают расти в направлении теплоотвода столбчатые кристаллы.

Третья зона слитка — зона крупных равноостных кристаллов 3. В центре слитка уже нет определенной направленности отвода тепла. В результате образуется крупная равноосная структура.

1 — мелкозернистая корка;

2 — столбчатые кристаллы (дендриты);

3 — крупные равноосные кристаллы;

4 — усадочная раковина

Рисунок 12 — Схема строения металлического слитка

Жидкий металл имеет больший объем, чем закристаллизовавшийся, поэтому залитый в форму металл в процессе кристаллизации уменьшается в объеме, что приводит к образованию пустот, называемых усадочными раковинами 4. Верхняя часть слитка с усадочной раковиной отрезается. В слитках небольших размеров зона 3 может отсутствовать. Кристаллизация, приводящая к стыку зон столбчатых кристаллов называется транскристаллизацией.

Слитки сплавов имеют неоднородный состав.

Неоднородность по химическому составу называется ликвацией.

Ликвация может быть зональная (различная концентрация элементов по зонам сечения слитка), гравитационная (образуется в результате разницы в удельных весах твердой и жидкой фазы, а также при кристаллизации несмешивающихся жидких фаз), дендритная (более тугоплавкие и чистые элементы образуют оси 1 порядка, менее тугоплавкие — 2 и 3 порядка, а самые легкоплавкие и содержащие примеси — заполняют межосное пространство).

Читайте также: