Статистические методы анализа причин возникновения брака и дефектов реферат

Обновлено: 02.07.2024

В процессе производства любых изделий невозможно получить всю продукцию тождественного качества, т.е. параметры различных единиц изделий колеблются в определенных пределах. Это колебание вызывается комплексом случайных и систематических причин, которые действуют в процессе производства и определяют погрешности данного технологического процесса. Если колебание параметров находится в допустимых пределах (в пределах допуска), то продукция является годной, если же выходит за эти пределы - брак.

Содержимое работы - 1 файл

методы анализа дефектов.docx

Методы контроля качества, анализа дефектов и их причин

В процессе производства любых изделий невозможно получить всю продукцию тождественного качества, т.е. параметры различных единиц изделий колеблются в определенных пределах. Это колебание вызывается комплексом случайных и систематических причин, которые действуют в процессе производства и определяют погрешности данного технологического процесса. Если колебание параметров находится в допустимых пределах (в пределах допуска), то продукция является годной, если же выходит за эти пределы - брак.

Качество изготавливаемой продукции определяется качеством исходных продуктов, степенью настроенности оборудования, соблюдением технологических режимов, условиями окружающей среды. Для того, чтобы своевременно выявлять брак и вызвавшие его причины, необходимо осуществлять систематический контроль параметров продукции, получать и обрабатывать данные о контролируемых параметрах. При операциях контроля качества приходится иметь дело с большим числом данных, характеризующих параметры изделия, условия процесса и т.д. При этом, как уже отмечалось, всегда наблюдается разброс данных. Анализируя разброс данных, можно найти решение возникающих в процессе производства проблем, например, причину появления брака.

Систематизация, обработка и исследование большого числа данных с помощью различных методов с целью выявления закономерностей, которым они подчиняются, называютсястатистической обработкой; данные при этом называются статистическими данными, а применяемые методы - статистическими методами. Обычно для обработки и анализа данных используют не один, а несколько статистических методов. Ёто иногда позволяет получить ценную информацию, которая при анализе разброса данных только одним методом может ускользнуть.

Рассмотрим наиболее широко применяемые статистические методы контроля качества и анализа дефектов[1], [35].

Одним из наиболее простых статистических методов является метод расслоения. В соответствии с этим методом производят расслоение данных, т.е. группируют данные в зависимости от условий их получения и производят обработку каждой группы данных в отдельности. Например, данные относящиеся к изделиям, изготавливаемым в цехе на рабочих местах, могут различаться в зависимости от исполнителя, от используемого оборудования, от методов выполнения рабочих операций, от температурных условий и т.д. Все эти отличия могут быть факторами расслоения. Расслоение позволяет выяснить причину появления дефекта, если обнаруживается разница в данных между "слоями". Например, если расслоение проведено по фактору "исполнитель", то при значительном различии в данных можно определить влияние того или иного исполнителя на качество изделия; если расслоение произведено по фактору "оборудование" - влияние использования разного оборудования и т.д. Рассматривая каждый фактор, по которому проводится расслоение, можно выявить факторы второго порядка, оказывающие влияние на разброс показателей качества, от которых зависят факторы первого порядка. Может возникнуть необходимость в расслоении и по факторам третьего порядка и т.д. Например, при анализе причин задержки сроков поставок деталей от стороннего поставщика факторами расслоения могут быть: срок оформления заказа (строгое соблюдение даты оформления заказа), вид деталей, сложность деталей (сложность технологического процесса изготовления деталей), наличие вторичного заказа на другом предприятии в процессе изготовления деталей.

Так, данные табл.6.1 показывают, что строгое соблюдение даты оформления заказа приведет к соблюдению сроков поставки деталей.

Если же при расслоении по первому фактору данные оказываются расположенными как в табл.6.2, результат анализа не позволяет утверждать, что строгое соблюдение даты оформления заказа окажется решающим фактором в решении проблемы. В этом случае необходимо провести более глубокий анализ данных. Прежде всего, следует провести расслоение по видам деталей, которые составляют заказ (табл.6.3).

Как видно из анализа табл.6.3, больше всего случаев задержки поставок относится к деталям A, B, C. Следует найти причину такой разницы в сроках поставок этих деталей.

Допустим, было выяснено, что детали A, B, C требуют дополнительной поверхностной обработки, что удлиняет процесс их изготовления. Кроме того, оказалось, что эта дополнительная обработка выполняется другим предприятием по вторичному заказу. Кроме того, оказалось, что бывают случаи, когда не требующие дополнительной обработки детали D, E, F также передаются для изготовления другому предприятию по вторичному заказу. Ёти данные анализируются по таблице расслоения по фактору наличия или отсутствия вторичного заказа (табл.6.4).

Результат анализа табл.6.4 указывает на большое влияние наличия или отсутствия вторичного заказа на срок выполнения первичного заказа.

Таким образом, анализ данных по методу расслоения в этом случае позволяет наметить следующие меры для окончательного решения проблемы:

1) не допускать вторичных заказов, которые делаются без предварительной договоренности с предприятием-заказчиком;

2) скорректировать объём заказа так, чтобы он был по силам предприятию - поставщику и не побуждал его делать вторичные заказы на стороне;

3) информацию о планировании размещения заказа на детали, требующие поверхностной обработки, доводить до предприятия - поставщика заранее;

4) помочь предприятию - поставщику освоить принципы взаимоотношений с предприятиями, на которых размещаются вторичные заказы.

Метод расслоения применяется как самостоятельно, так и в случае использования других статистических методов: при построении причинно-следственных диаграмм, диаграмм Парето, гистограмм и контрольных карт.

Рис. 4.7. Система профилактики брака на предприятии

Рис. 4.5. Основные составляющие критерия для решения о контроле

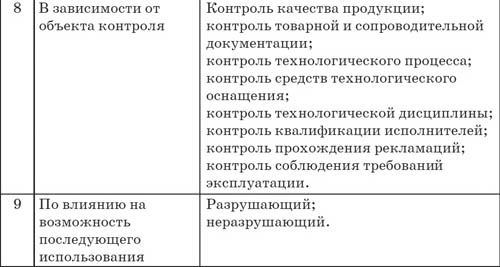

Система контроля качества продукции представляет собой совокупность взаимосвязанных объектов и субъектов контроля, используемых видов, методов и средств оценки качества изделий и профилактики брака на различных этапах жизненного цикла продукции и уровнях управления качеством. Эффективная система контроля позволяет в большинстве случаев осуществлять своевременное и целенаправленное воздействие на уровень качества выпускаемой продукции, предупреждать всевозможные недостатки и сбои в работе, обеспечивать их оперативное выявление и ликвидацию с наименьшими затратами ресурсов. Положительные результаты действенного контроля качества можно выделить и в большинстве случаев определить количественно на стадиях разработки, производства, обращения, эксплуатации (потребления) и восстановления (ремонта) продукции.

В рыночных условиях хозяйствования существенно возрастает роль служб контроля качества продукции предприятий в обеспечении профилактики брака в производстве, усиливается их ответственность за достоверность и объективность результатов осуществляемых проверок, недопущение поставки потребителям продукции низкого качества.

Необходимость первоочередного совершенствования деятельности служб технического контроля предприятий определяется их особым местом в производственном процессе. Так, непосредственная близость к контролируемым объектам, процессам и явлениям (во времени и пространстве) создает работникам контрольных служб наиболее благоприятные условия для следующего:

- разработки оптимальных планов контроля, основанных на результатах длительного наблюдения, анализа и обобщения информации о качестве исходных компонентов готовой продукции, точности оборудования, качестве инструмента и оснастки, стабильности технологических процессов, качестве труда исполнителей и других факторах, оказывающих непосредственное влияние на качество продукции;

- предупреждения брака и обеспечения активного профилактического воздействия контроля на процессы возникновения отклонений от требований утвержденных стандартов, технических условий, параметров действующих технологических процессов и др.;

- своевременного проведения в необходимом объеме всех предусмотренных контрольных операций;

- целенаправленного оперативного изменения условий функционирования объекта контроля для устранения возникающих сбоев в работе и предотвращения производства и поставки потребителям изделий ненадлежащего качества.

Необходимо подчеркнуть, что контроль качества, осуществляемый соответствующими подразделениями предприятий, является первичным (предшествующим во времени) по отношению к контролю со стороны других субъектов управления качеством. Это обстоятельство свидетельствует о необходимости первоочередного совершенствования деятельности служб технического контроля на предприятиях. На рис.4.6 показан типовой состав структурных подразделений отдела технического контроля (ОТК) крупного предприятия.

Операции контроля качества – неотъемлемая составная часть технологического процесса производства изделий, а также их последующей упаковки, транспортировки, хранения и отгрузки потребителям. Без проведения работниками контрольной службы предприятия (цеха, участка) необходимых проверочных операций в процессе производства изделий или по завершении отдельных этапов их обработки последние не могут считаться полностью изготовленными, потому не подлежат отгрузке покупателям. Именно это обстоятельство определяет особую роль служб технического контроля.

Рис. 4.6. Структурные подразделения ОТК

Службы технического контроля функционируют в настоящее время практически на всех промышленных предприятиях. Именно отделы и управления контроля качества обладают наиболее существенными материально-техническими предпосылками (испытательным оборудованием, контрольно-измерительными приборами, оснасткой, помещениями и т. п.) для проведения квалифицированной и всесторонней оценки качества изделий. Тем не менее, достоверность результатов контроля качества, осуществляемого персоналом этих служб, нередко вызывает обоснованные сомнения.

На некоторых предприятиях требовательность и объективность работников технического контроля при приемке изготовленной продукции остаются на низком уровне. Ослабление работы по выявлению внутреннего брака практически повсеместно сопровождается увеличением рекламаций на выпускаемую продукцию. На многих предприятиях наблюдается превышение суммы убытков от претензий и рекламаций на продукцию низкого качества над величиной потерь от брака в производстве.

Обнаружение многих дефектов изделий лишь потребителями продукции свидетельствует о неудовлетворительной работе служб технического контроля предприятий и, в частности, об отсутствии необходимой заинтересованности и ответственности персонала контролирующих подразделений в полном выявлении брака на обслуживаемых участках производства.

В структуре служб контроля качества продукции многих предприятий в основном присутствуют подразделения, обеспечивающие технические и технологические аспекты контроля качества. При этом недостаточно развиты организационно-экономические и информационные функции отделов и управлений технического контроля. На многих предприятиях в работе названных подразделений имеются такие проблемы и недостатки, как:

низкая пропускная способность контрольных служб и недостаточная численность персонала, приводящие к нарушению ритмичности производства и реализации продукции, невыполнению отдельных работ по контролю качества, появлению бесконтрольных участков производства;

недостоверность результатов контроля;

низкая требовательность и субъективизм в оценке качества продукции;

слабая техническая вооруженность и недостатки метрологического обеспечения;

несовершенство методик измерений, дублирование и параллелизм в работе по оценке качества;

относительно низкая заработная плата работников служб контроля качества продукции предприятий;

недостатки в системах премирования персонала контрольных служб, приводящие к не заинтересованности в полном и своевременном выявлении брака;

несоответствие квалификации контролеров разряду выполняемых контрольных работ, низкий образовательный уровень работников ОТК предприятий.

Устранение отмеченных недостатков в работе служб технического контроля, препятствующих достижению высокой профилактичности, достоверности и объективности проверок, может оказывать разностороннее положительное влияние на процессы формирования и оценки качества изделий.

Во-первых, технический контроль, направленный на предупреждение разбалансированности производственных процессов и возникновение отклонений от требований, установленных к качеству изделий, способствует профилактике брака, его обнаружению на наиболее ранних стадиях технологических процессов и оперативному устранению с минимальными затратами ресурсов, что, несомненно, приводит к повышению качества выпускаемой продукции, росту эффективности производства.

Во-вторых, строгий и объективный контроль качества изделий работниками ОТК препятствует проникновению брака за ворота предприятий-изготовителей, способствует уменьшению объемов недоброкачественных изделий, поставляемых потребителям, снижает вероятность появления неизбежно возникающих при плохом контроле дополнительных непроизводительных расходов по выявлению и устранению различных дефектов в уже собранных изделиях, хранению, отгрузке и транспортировке недоброкачественной продукции к потребителям, ее входному контролю специальными подразделениями и возврату дефектной продукции изготовителям.

В-третьих, надежная работа службы контроля качества создает необходимые предпосылки для устранения дублирования и параллелизма в работе других служб предприятия, снижения объемов перерабатываемой ими информации, высвобождения многих квалифицированных специалистов, занятых перепроверкой продукции, принятой службой технического контроля предприятия, существенного уменьшения количества разногласий, имеющих место при оценке качества продукции различными субъектами контроля, снижения затрат на технический контроль и повышения его эффективности.

Совершенствование деятельности отделов и управлений технического контроля предприятий должно предусматривать в первую очередь создание, развитие и укрепление в рамках контрольных служб тех подразделений, которые способны эффективно решать следующие задачи:

разработка и реализация мероприятий по профилактике брака в производстве, предотвращению возникновения отклонений от утвержденных технологических процессов, предупреждению сбоев в работе, приводящих к ухудшению качества выпускаемой продукции;

разработка и внедрение прогрессивных методов и средств технического контроля, способствующих росту производительности и фондовооруженности труда контролеров ОТК, повышению объективности проверок и облегчению работы персонала контрольных служб;

объективный учет и комплексная дифференцированная оценка качества труда различных категорий персонала контрольной службы, определение достоверности результатов контроля;

подготовка необходимых данных для последующей централизованной обработки информации о фактическом состоянии и изменении основных условий и предпосылок производства высококачественной продукции (качества поставляемых по кооперации сырья, материалов, полуфабрикатов, комплектующих изделий и т. п., качества труда работающих, состояния технологической дисциплины в цехах и на участках и т. д.), а также информации о достигнутом уровне качества выпускаемой продукции;

проведение работ по расширению внедрения самоконтроля основных производственных рабочих (в частности, формирование перечня технологических операций, передаваемых на самоконтроль качества, оснащение рабочих мест необходимыми контрольно-измерительными приборами, инструментом, оснасткой и документацией, специальное обучение рабочих, выборочный контроль Деятельности исполнителей, переведенных на работу с личным клеймом, оценка результатов внедрения самоконтроля в производстве и т. д.);

проведение специальных исследований динамики качества изделий в процессе их эксплуатации, предполагающих организацию эффективной информационной взаимосвязи между поставщиками и потребителями по вопросам качества продукции;

планирование и технико-экономический анализ различных аспектов деятельности службы контроля качества продукции;

координация работы всех структурных подразделений отделов и управлений технического контроля предприятия;

периодическое определение абсолютной величины и динамики затрат на контроль качества продукции, влияния профилактичности, достоверности и экономичности технического контроля на качество изделий и основные показатели деятельности предприятия, оценка эффективности работы контрольной службы.

На небольших предприятиях в силу ряда объективных причин создание нескольких новых подразделений в составе службы технического контроля не всегда возможно. В подобных случаях перечисленные выше функции могут быть переданы для постоянного выполнения не вновь созданным подразделениям, а отдельным специалистам службы контроля качества, входящим в состав тех или иных ее структурных звеньев.

В существующих производственных условиях достаточно быстрое и эффективное повышение объективности контроля качества продукции достигается в результате изменения сложившейся на многих предприятиях неправильной системы оценки и стимулирования труда различных категорий персонала контрольных служб, создания подлинной заинтересованности этих работников в повышении качества своего труда, обеспечении достоверности осуществляемых проверок.

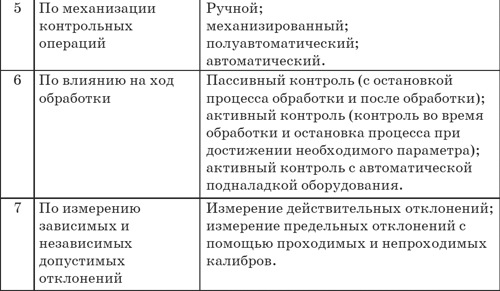

Для существенного улучшения результатов деятельности по контролю качества продукции необходима также концентрация усилий работников контрольных служб для обеспечении приоритетного развития прогрессивных видов технического контроля, позволяющих осуществлять профилактику брака в производстве. На рис.4.7 показан состав элементов системы профилактики брака на предприятии и их взаимосвязь. Эффективность ее деятельности напрямую влияет на качественные показатели работы предприятия, поэтому имеет непреходящее значение.

Развитие прогрессивных видов технического контроля предполагает необходимость первоочередного совершенствования:

- контроля качества продукции на этапе ее разработки;

- нормоконтроля конструкторской, технологической и другой документации на вновь осваиваемые и модернизируемые изделия; входного контроля качества сырья, материалов, полуфабрикатов, комплектующих изделий и другой продукции, получаемой по кооперации и используемой в собственном производстве;

- контроля соблюдения технологической дисциплины непосредственными исполнителями производственных операций;

- самоконтроля основных производственных рабочих, бригад, участков, цехов и других подразделений предприятия.

Правильное использование перечисленных видов контроля способствует значительному повышению его активного воздействия на процесс формирования качества изделий, поскольку осуществляется не пассивная фиксация брака в производстве, а профилактика его возникновения.

Применение указанных видов контроля позволяет осуществлять своевременное обнаружение намечающихся отклонений от установленных требований, оперативное выявление и устранение различных причин снижения качества продукции, предотвращение возможности их появления в дальнейшем.

Технический контроль – это проверка соответствия объекта установленным техническим требованиям, составная и неотъемлемая часть производственного процесса.

- поступающие на предприятие сырье, материалы, топливо, полуфабрикаты, комплектующие изделия;

- производимые заготовки, детали, сборочные единицы;

- готовые изделия;

- оборудование, оснастка, технологические процессы изготовления продукции.

Основные задачи технического контроля заключаются в обеспечении выпуска качественной продукции, в соответствии со стандартами и ТУ, выявлении и предупреждении брака, проведении мер по дальнейшему улучшению качества изделий.

К настоящему времени сложились разнообразные методы контроля качества, которые можно разбить на две группы:

1. Самопроверка или самоконтроль – персональная проверка и контроль оператором с применением методов, установленных технологической картой на операцию, а также с использованием предусмотренных измерительных средств с соблюдением заданной периодичности проверки.

2. Ревизия (проверка) – проверка, осуществляемая контролером, которая должна соответствовать содержанию карты контроля технологического процесса.

Организация технического контроля заключается в:

проектировании и осуществлении процесса контроля качества;

определении организационных форм контроля;

выборе и технико-экономическом обосновании средств и методов контроля;

обеспечении взаимодействия всех элементов системы контроля качества продукции;

· разработке методов и систематическом проведении анализа брака и дефектов.

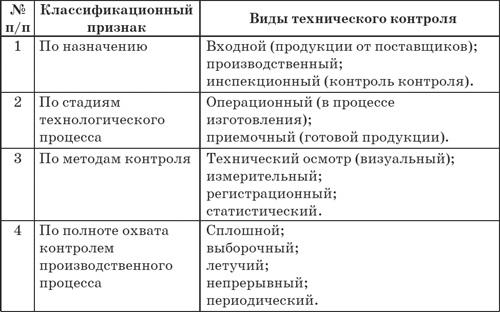

В зависимости от характера дефектов брак может быть исправимым или неисправимым (окончательным). В первом случае изделия после исправления могут быть использованы по назначению, во втором –исправление технически производить невозможно или экономически нецелесообразно. Устанавливаются виновники брака и намечаются мероприятия по его предупреждению. Виды технического контроля показаны в таблице 4.3.

При контроле качества продукции используются физические, химические и другие методы, которые можно разделить на две группы: разрушающие и неразрушаюшие.

Технический контроль — это проверка соответствия объекта установленным техническим требованиям, составная и неотъемлемая часть производственного процесса. Контролю подвергаются:

поступающие на предприятие сырье, материалы, топливо, полуфабрикаты, комплектующие изделия; производимые заготовки, детали, сборочные единицы; готовые изделия; оборудование, оснастка, технологические процессы изготовления продукции.

Основные задачи технического контроля заключаются в обеспечении выпуска качественной продукции в соответствии со стандартами и ТУ, выявлении и предупреждении брака, проведении мер по дальнейшему улучшению качества изделий.

К настоящему времени сложились разнообразные методы контроля качества, которые можно разбить на две группы:

1. Самопроверка или самоконтроль — персональная проверка и контроль оператором с применением методов, установленных технологической картой на операцию, а также с использованием предусмотренных измерительных средств с соблюдением заданной периодичности проверки.

2. Ревизия (проверка) — проверка, осуществляемая контролером, которая должна соответствовать содержанию карты контроля технологического процесса.

Организация технического контроля заключается в:

проектировании и осуществлении процесса контроля качества;

определении организационных форм контроля;

выборе и технико-экономическом обосновании средств и методов контроля;

обеспечении взаимодействия всех элементов системы контроля качества продукции;

разработке методов и систематическом проведении анализа брака и дефектов.

В зависимости от характера дефектов брак может быть исправимым или неисправимым (окончательным). В первом случае изделия после исправления могут быть использованы по назначению, во втором — исправление технически производить невозможно или экономически нецелесообразно. Устанавливаются виновники брака и намечаются мероприятия по его предупреждению. Виды технического контроля показаны в таблице 4.3.

При контроле качества продукции используются физические, химические и другие методы, которые можно разделить на две группы: разрушающие и неразрушаюшие.

К разрушающим методам относятся следующие испытания:

— испытания на растяжение и сжатие;

— испытания на удар;

— испытания при повторно-переменных нагрузках;

К неразрушающим методам принадлежат:

— магнитные (магнитографические методы);

— акустические (ультразвуковая дефектоскопия);

— радиационные (дефектоскопия с помощью рентгеновских и гамма-лучей).

Смысл статистических методов контроля качества заключается в значительном снижении затрат на его проведение по сравнению с органолептическими (визуальные, слуховые и т. п.).

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

ДИАЛЕКТИКА АНАЛИЗА

4.4.1. Организация контроля качества продукции и профилактики брака

4.4.1. Организация контроля качества продукции и профилактики брака Особое место в управлении качеством продукции занимает контроль качества. Именно контроль — как одно из эффективных средств достижения намеченных целей и важнейшая функция управления — способствует

4.4.3. Статистические методы контроля качества

4.4.3. Статистические методы контроля качества Различаются две области применения статистических методов в производстве (рис. 4.8):при регулировании хода технологического процесса с целью удержания его в заданных рамках (левая часть схемы);при приемке изготовленной

11. Методы определения показателей качества

11. Методы определения показателей качества Показателями качества продукции являются числовые характеристики одного или многих свойств продукции, определяющих ее качество, и взятые в установленных условиях ее изготовления и эксплуатации.Выделяют следующие показатели

6.6 Процесс совместного анализа

6.6 Процесс совместного анализа Процесс совместного анализа является процессом оценки состояний и, при необходимости, результатов работ (продуктов) по проекту. Совместные анализы применяются как на уровне управления проектом, так и на уровне технической реализации

44. Методы определения показателей качества

44. Методы определения показателей качества Показателями качества продукции являются числовые характеристики одного или многих свойств продукции, определяющих ее качество, и взятые в установленных условиях ее изготовления и эксплуатации.Критерием разделения методов

Интегральные показатели качества вод – индексы качества

Интегральные показатели качества вод – индексы качества Каждый из показателей качества воды в отдельности хотя и несет информацию о качестве воды, все же не может служить мерой качества воды, т. к. не позволяет судить о значениях других показателей. Вместе с тем,

Нормативы контроля качества вод

Нормативы контроля качества вод Нормирование качества питьевой воды становится с годами более скрупулезным и включает новые показатели. Число нормируемых химических веществ в воде водных объектов хозяйственно-питьевого и культурно-бытового назначения до 1954 года

4.10.2 Анализ причин

4.10.2 Анализ причин Процедура корректирующего действия должна начинаться исследованием с целью определения основных причин(ы) проблемы.Примечание - Анализ причин является ключевым и иногда наиболее сложным моментом в процедуре корректирующего действия. Часто основная

5.3. Простейшие статистические методы, применяемые при сертификации систем качества

5.3. Простейшие статистические методы, применяемые при сертификации систем качества В связи с тем, что в основе статистических методов лежат положения теории вероятностей и математической статистики, которые недостаточно глубоко освоены инженерно-техническим

5.3.3. Применение простейшего корреляционного анализа для сертификации систем качества

5.3.3. Применение простейшего корреляционного анализа для сертификации систем качества Цель применения простейшего корреляционного анализа – определить и оценить линейную связь между фактором и показателем качества. При этом предполагается, что:• связь между

7.6.1. Перспективные методы и средства информационной поддержки систем обеспечения качества продукции

7.6.1. Перспективные методы и средства информационной поддержки систем обеспечения качества продукции В условиях современного рынка перед российскими предприятиями, ориентированными как на внутренний рынок сбыта, так и на внешний, особенно остро встает проблема

Причины отсутствия эффекта противоскольжения у шипованных шин и возможные причины дефектов

Причины отсутствия эффекта противоскольжения у шипованных шин и возможные причины дефектов Таблица 1 Советы профессионалов : 1. Если на импортной резине обнаружатся остатки краски красного цвета, значит она из – за косметических дефектов была переведена на класс ниже.

5. Классификация дефектов кристаллического строения. Точечные дефекты, зависимость их концентрации от температуры. Краевая и винтовая дислокации

5. Классификация дефектов кристаллического строения. Точечные дефекты, зависимость их концентрации от температуры. Краевая и винтовая дислокации Монокристалл можно вырастить из жидкого расплава. Монокристалл представляет кусок металла из одного кристалла. Металлы и

49. Химический состав, методы получения порошков, свойства и методы их контроля

49. Химический состав, методы получения порошков, свойства и методы их контроля Порошковые материалы – материалы, получаемые в результате прессования металлических порошков в изделия необходимой формы и размеров и последующего спекания сформованных изделий в вакууме

Правовое регулирование отношений в области стандартизации

1. Методические основы стандартизации.

Цель и задачи, содержание курса.

Техническое регулирование - правовое регулирование отношений в области установления, применения и исполнения обязательных требований к продукции или к связанным с ними процессам проектирования, производства, а также в области установления и применения на добровольной основе требований к продукции, процессам производства или оказанию услуг и правовое регулирование отношений в области оценки соответствия.

Техническое регулирование охватывает систему стандартизации и сертификации, т.е. систему подтверждения соответствия

В процессе трудовой деятельности специалисту приходится решать систематически повторяющиеся задачи – измерение и учет количества продукции, составление технической документации, измерение параметров технологических операций, контроль готовой продукции и т.п. Существуют различные варианты решения этих задач. Цель стандартизации – нахождение оптимального решения.

Стандартизация это деятельность, направленная на достижение оптимальной степени упорядочения в определенной области посредством установления положений для добровольного всеобщего и многократного использования в отношении реально существующих задач.

Объектами стандартизации могут быть: материальные продукты труда, такие как сырье, материалы, готовые изделия, оборудование, а также процессы (технологические ,управления) и услуги.

Основные цели стандартизации

- защита интересов потребителей и государства в вопросах номенклатуры и качества продукции, обеспечивающих их безопасность для жизни и здоровья людей, охрану окружающей среды;

-повышение качества продукции в соответствии с развитием науки и техники,

- обеспечение совместимости и взаимозаменяемости продукции;

- содействие экономии людских и материальных ресурсов, улучшению экономических показателей производств;

- обеспечение конкурентоспособности продукции на мировом рынке ;

Методические основы стандартизации.

Универсальный метод в области стандартизации - упорядочение объектов стандартизации, Этот метод состоит из следующих видов работ:

- систематизации,

- селекции,

- симплификации,

- типизации,

- оптимизации.

Систематизация объектов стандартизации заключается в научно обоснованном последовательном классифицировании и ранжировании совокупности конкретных объектов стандартизации. Цель систематизации - расположить объекты в определенном порядке и последовательности, образующей четкую систему, удобную для пользования. Примером результата работы по систематизации продукции может служить Общероссийский классификатор промышленной и сельскохозяйственной продукции (ОКП). ОКП представляет собой систематизированный свод кодов и наименований продукции.

Рассмотрим пример кодового обозначения в ОКП продукции класса 24: 2411210000

24 (класс) – продукция органической синтетической нефтехимической и коксохимической

24 1 (подкласс) –углеводороды алифатические, ароматические и их производные;

24 1 1 (группа) –алифатические углеводороды, их фракции и смеси;

24 11 2 (подгруппа) –углеводороды непредельные, нормального строения;

24 112 1 (вид) –этилен;

Селекция объектов стандартизации – деятельность, заключающаяся в отборе таких конкретных объектов, которые признаются целесообразными для дальнейшего производства и применения .

Симплификация – деятельность, заключающаяся в определении таких конкретных объектов, которые признаются нецелесообразными для дальнейшего производства и применения .

Процессы селекции и симплификации осуществляются параллельно. Им предшествует классификация, ранжирование объектов и анализ перспективности.

Типизация объектов стандартизации – деятельность по созданию типовых (общих) объектов – конструкций, технологических правил, форм документации. В отличие от селекции, отобранные конкретные объекты подвергаются каким-либо техническим преобразованиям, направленным на повышение их качества и универсальности

Оптимизация объектов стандартизации заключается в нахождении оптимальных значений параметров назначения и других показателей качества и экономичности. Оптимизацию объектов стандартизации осуществляют путем применения специальных экономико-математических методов и моделей оптимизации. Целью оптимизации является достижение оптимальной степени упорядочения и максимальной эффективности по выбранному критерию.

Можно проиллюстрировать пример выбора оптимального значения одного из параметров стандартизируемых изделий. Кривая 1 показывает зависимость функции потерь, когда при стандартизации выбрано максимальное значение параметра; на кривой 2 – аналогичный случай, но в качестве стандартного выбран минимальный параметр; кривая 3 – средние суммарные потери. Оптимальное значение может быть выбрано при минимальном значении суммарной функции потерь.

Методическими основами стандартизации продукции являются: параметрическая стандартизация, унификация, агрегатирование, комплексная стандартизация, опережающая стандартизация.

Параметрическая стандартизация. Для уяснения сущности метода рассмотрим понятие параметра. Параметр продукции - это количественная характеристика ее свойств. Наиболее важными параметрами являются характеристики, определяющие назначение продукции:

- размерные ,весовые параметры

- параметры, характеризующие производительность машин и приборов

- энергетические параметры (мощность двигателя).

Продукция определенного назначения, принципа действия и конструкции, т.е. продукция определенного типа, характеризуется рядом параметров. Набор установленных значений параметров называется параметрическим рядом.

Процесс стандартизации параметрических рядов – параметрическая стандартизация - заключается в выборе и обосновании номенклатуры и численного значения параметров. Решается эта задача с помощью математических методов.

Сущность параметрической стандартизации состоит в том, что параметры и размеры изделий устанавливаются непроизвольно, а в соответствии с рядами предпочтительных чисел, т.е. таких чисел, которым предписывается отдавать предпочтение по сравнению со всеми.

Наиболее широко используются ряды предпочтительных чисел, построенные по принципу геометрической прогрессии. В отличие от арифметической прогрессии, которая представляет собой ряд чисел, где разность между предшествующим и последующим числами одинакова.

- геометрическая прогрессия – это ряд чисел (4,. 6, 9, 13, 15, 20, 25), в котором каждое последующее число получается путем умножения предыдущего на одно и то же число, называемое знаменателем прогрессии (1.5). Преимущество геометрической прогрессии состоит в том, что в любом интервале процент увеличения величины числа является неизменным. Произведение или частное двух любых членов прогрессии является членом этой прогрессии. Это свойство используется при увязке параметров деталей.

Основной стандарт в этой области устанавливает четыре основных ряда предпочтительных чисел:

R 5 -1.00, 1.60, 2.50, 4.00, 6.30, 10.0

R 10 – 1, 1.25, 1.6, 2, 2.5 ….. 10.0

R 20 – 1, 1.12. 1.25, 1.40, 1.60 …. 10.0

R 40 – 1, 1.06, 1.12, 1.18, 1.25 …. 10.0

Количество чисел в интервале 1-10 для R 5 -5, R 10 – 10, R 20 – 20, R 40 – 40.

Применение системы предпочтительных чисел позволяет увязать по параметрам продукцию различных видов. При этом следует руководствоваться следующим правилом: ряду параметров машин по R 5 должен соответствовать ряд размеров деталей по R 10, ряду параметров машин по R 10 - ряд размеров деталей по R 20.

Унификация продукции проводится с целью создания ограниченного числа взаимозаменяемой деталей. Деятельность по рациональному сокращению числа продукции, одинакового функционального назначения, называется унификацией . Таким образом, при унификации устанавливают минимальное, но достаточное число типов, обладающих высокими показателями качества и полной взаимозаменяемостью. Основными направлениями унификации являются:

- разработка параметрических и типоразмерных рядов изделий,

- разработка типовых изделий в целях создания унифицированных групп продукции;

- разработка унифицированных технологических процессов,

- ограничение необходимым минимумом номенклатуры разрешаемых к применению изделий и материалов.

Результаты работ по унификации могут быть оформлены по-разному: альбомы типовых конструкций сборочных единиц; стандарты параметров, размеров и конструкций.

Унификация позволяет снизить стоимость производства новых изделий.

Агрегатирование – это метод создания машин, приборов и оборудования из отдельных стандартных унифицированных узлов, многократно используемых при создании различных изделий на основе геометрической и функциональной взаимозаменяемости. Агрегатирование очень широко применяется в машиностроении, радиоэлектронике. Для проектирования и изготовления большого количества разнообразных машин потребовалось в первую очередь расчленить конструкцию машины на независимые сборочные единицы (агрегаты) так, чтобы каждая из них выполняла в машине определенную функцию. Эти агрегаты должны обладать полной взаимозаменяемостью по всем эксплуатационным показателям и присоединительным размерам. Это позволило специализировать изготовление агрегатов как самостоятельных изделий, работу которых можно проверить независимо от всей машины.

В настоящее время на повестке дня переход к производству техники на базе крупных агрегатов – модулей.

Комплексная стандартизация. При комплексной стандартизации целенаправленно осуществляется планомерное установление и применение системы взаимоувязанных требований, как к самому объекту комплексной стандартизации, так и к его основным элементам. Применительно к продукции - это установление и применение взаимосвязанных по своему уровню требований к качеству готовых изделий и необходимых для их изготовления сырья, материалов и комплектующих узлов

Опережающая стандартизация. Метод опережающей стандартизации заключается в установлении повышенных, по отношению к уже достигнутому на практике уровню, требований к объектам, которые будут оптимальными в последующее время.

Стандарты не могут только фиксировать уровень науки и техники, так как из-за высоких темпов морального старения многих видов продукции они могут стать тормозом прогресса. Для того чтобы стандарты не тормозили технический прогресс, они должны устанавливать перспективные показатели качества с указанием сроков их производства. Опережающие стандарты должны стандартизировать перспективные виды продукции, серийное производство которых еще не начато или находится в начальной стадии.

Большим достижением международной стандартизации в конце 80-х годов было утверждение международного стандарта на аудиокомпактный диск до начала его производства. Это позволило обеспечить полную совместимость компакт-диска с другими техническими средствами и избежать дополнительных затрат.

Читайте также: