Способы восстановления свойств трансформаторного масла реферат

Обновлено: 05.07.2024

Масло, заливаемое в трансформатор, должно соответствовать нормам на эксплуатационное или свежее — сухое. Если масло поступающего в ремонт трансформатора кислое (снижающее качество всей изоляции трансформатора), не соответствует нормам на характеристики, например, имеет пониженную температуру вспышки, большую зольность, низкую температуру застывания, завышенные диэлектрические потери, то оно должно быть подвергнуто глубокой регенерации. Для этого существует несколько способов химической регенерации, основным из которых является кислотно-щелочноземельный. При этом способе масло вначале обрабатывают серной кислотой, которая уплотняет и связывает все нестойкие соединения масла в кислый гудрон. Отстоявшийся гудрон удаляют, а остатки серной кислоты и органических кислот нейтрализуют, обрабатывая масло щелочью. Далее масло промывают дистиллированной водой, центрифугированием удаляют воду и для полной нейтрализации обрабатывают специальной отбеливающей землей, обладающей хорошей адсорбцией — свойством поглощать из раствора составные части и удерживать их на своей поверхности. После окончательного фильтрования получают восстановленное масло.

При ремонте трансформатора в стационарных трансформаторных мастерских — в заводских условиях — для регенерации масла имеются соответствующее оборудование и материалы, поэтому трансформатор заполняют восстановленным маслом или маслом из обменного фонда. В случае индивидуального ремонта на месте установки трансформатора его обычно заливают свежим сухим маслом. Если характеристики масла ремонтируемого трансформатора ухудшены, но не настолько, чтобы его подвергать глубокой регенерации, например присутствуют механические примеси, занижено пробивное напряжение, несколько завышены кислотное число и диэлектрические потери, его восстанавливают механическими способами — центрифугированием и фильтрованием с использованием сорбентов: силикагеля и цеолитов.

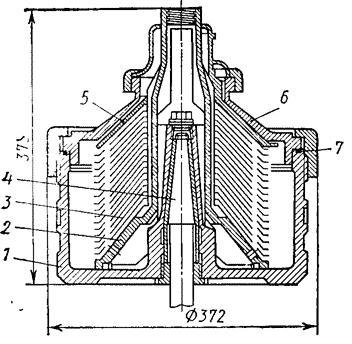

Основным конструктивным элементом центрифуги является барабан (рис. 32), помещенный в герметически закрытый кожух и состоящий из корпуса барабана 1 с крышкой 6 и набора конусообразных металлических тарелок 3 с отверстиями. Тарелки расположены параллельно одна над другой и находятся намеси под действием центробежных сил распределяются по слоям соответственно удельным массам каждой составной части. Масло нагнетается в центрифугу и выкачивается из нее с помощью двух шестеренных насосов. Наиболее интенсивная очистка масла происходит при температуре 50—60° С, поэтому центрифуга снабжена электрическим нагревателем. Для задержки крупных механических примесей и предотвращения попадания их в барабан на входном патрубке маслопровода центрифуги установлен фильтр, состоящий из металлической сетки с мелкими ячейками. Для поступления масла в центрифугу имеется центральное входное отверстие, для выхода — три: одно для слива при внезапной остановке центрифуги или чрезмерном загрязнении барабана, второе для слива очищенного масла и третье для спуска воды.

Рис. 32. Устройство барабана центрифуги

Если в масле имеются механические примеси и незначительное количество воды, центрифугу настраивают на так называемый режим кларификации: устанавливают нижнюю 2, не имеющую отверстий, и верхнюю 5 тарелки. Эти тарелки имеют утолщенные стенки и называются тарелками-кларификаторами. При большом содержании воды в масле (более 0,5%) центрифугу перестраивают на режим кларификации: удаляют из бараба общем валу 4 с зазором между ними, равным десятым долям миллиметра. Назначение тарелок — разделить масло на тонкие слои и тем самым увеличить интенсивность его очистки. При вращении барабана с частотой 6000—7000 об/мин и насаженных на него тарелок более тяжелые частицы (механические) отбрасываются центробежной силой и откладываются в грязевике барабана, а жидкость разделяется на слои: тяжелая (вода) перемещается дальше от центра вращения, а менее тяжелая (масло) — ближе.

На нижнюю и верхнюю тарелки-кларификаторы и вместо верхней устанавливают специальное разделительное кольцо. Диаметр кольца подбирают в зависимости от степени обводнения масла, о которой судят по удельной его массе. Механические примести при центрифугировании собираются в корпусе барабана; недопустимо их отложение на тарелках. Во избежание загрязнения тарелок барабан периодически разбирают и чистят. Для этого отвинчивают гайку 7, снимают крышку барабана 6 и извлекают тарелки. Чтобы устранить вспенивание и перемешивание масла с кислородом воздуха, снижающего его устойчивость к старению, применяют вакуум-центрифуги, т. е. центрифуги, в которых масло при очистке находится под вакуумом. Центрифуги приводятся в действие электродвигателем с помощью зубчатых и ременных передач; их пропускная способность 0,5—5 м3 масла/ч. За один пропуск через центрифугу пробивное напряжение масла повышается примерно на 5 кВ.

Центрифугированием зачастую не удается очищать масло от мельчайших частиц угля и копоти, которые могут появиться в нем при повреждениях в трансформаторе, связанных с возникновением электрической дуги. В этом случае масло очищают фильтр-прессом. Его работа основана на продавливании масла через специальную фильтровальную бумагу, картон или ткань, обладающие большой пористостью. Достоинством фильтр-пресса является его способность работать без подогрева масла при температуре до 20° С и ниже, а недостатками — низкая производительность при содержании в масле большого количества воды и необходимость частой замены фильтрующего материала и его сушки.

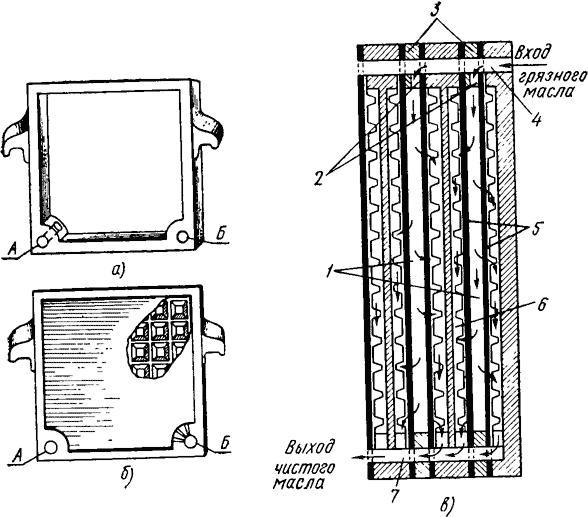

Фильтр-пресс состоит из набора чугунных рам (рис. 33, а), пластин (рис. 33, б) и заложенной между ними фильтровальной бумаги. Пластины и рамы чередуются между собой. Весь комплект вместе с фильтровальной бумагой зажат между двумя массивными плитами винтом. Рамы, пластины и бумага имеют в нижних углах по два отверстия: А — для входа грязного масла и Б — для выхода очищенного масла. В пластинах с обеих сторон находятся продольные и поперечные каналы, не доходящие до краев, таким образом их поверхность покрыта большим количеством усеченных пирамид.

Рис. 33. Основные детали фильтр-пресса: а — рама, б — пластина, в — пластины, рамы и фильтровальная бумага в сборе; А — отверстие для входа масла, Б — отверстие для выхода очищенного масла

Внутри рам 3 (рис. 33, в) имеются камеры 1 для неочищенного масла. Камеры щелями 2 в углах рам сообщаются с общим сквозным отверстием 4, в которое нагнетается грязное масло. Просочившись сквозь фильтровальную бумагу 5 камер, очищенное масло поступает к решеткам пластин 6. По канавкам пластин масло попадает в сквозное отверстие 7 и далее в выходное отверстие пресса. Параллельная работа камер создает большую фильтрующую поверхность, в результате чего увеличивается производительность процесса.

Масло в фильтр-пресс нагнетается насосом под давлением 0,4—0,6 МПа. Если давление повышается в процессе работы, это свидетельствует о том, что фильтровальная бумага засорилась и ее необходимо заменить. Для грубой очистки масла (до его поступления в фильтр-пресс) служит специальный сетчатый фильтр, установленный на патрубке для входа масла. Для отбора проб очищенного масла на выходном патрубке имеется кран. Фильтрование применяют в основном для очистки трансформаторного масла от шлама, угля и других механических примесей.

В нестационарных ремонтных условиях слабоокисленные масла, не требующие химической обработки, обычно регенерируют пропусканием их через просушенный силикагель, помещенный в адсорбере — баке цилиндрической формы, имеющем на входе и выходе масла сетки. Для более эффективного использования силикагеля и соответственно интенсивной очистки масла бак в процессе регенерации периодически опрокидывают. Для этих целей он в средней части имеет оси, которыми опирается на раму, служащую его основанием. Циркуляцию масла, как правило, осуществляют с помощью насоса центрифуги или фильтр-пресса, который включают на выходной части адсорбера. Масло при регенерации подогревают до 50—60° С.

Масло пропускают через силикагель обычно не менее трех раз. Силикагель, используемый в адсорбере, в основном поглощает из масла смолообразующие кислоты и влагу. Однако при сильно увлажненном масле обезводить его он не способен. Поэтому при обработке масел с большим содержанием влаги последовательно с адсорбером включают в работу центрифугу, а при значительных механических примесях, содержащих уголь,— фильтр-пресс. Отработанный силикагель восстанавливают прокаливанием в специальных установках.

Одним из самых эффективных и высокопроизводительных методов обезвоживания (осушки) масла является фильтрация его через молекулярные сита — искусственные цеолиты типа NaA.

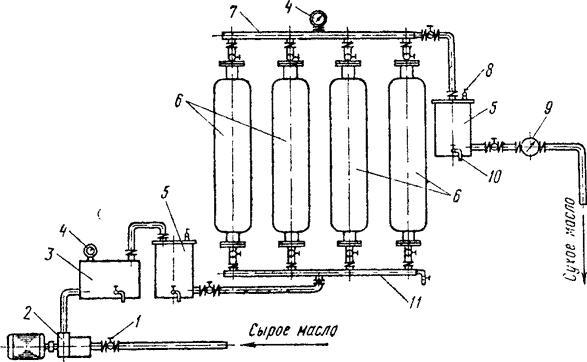

Рис. 34. Устройство цеолитовой установки для осушки масла:

1 — вентиль, 2 — насос, 3 — электронагреватель масла, 4 — манометры, 5 — фильтры, 6 — адсорберы, 7 — верхний коллектор, 8 — кран для спуска воздуха, 9 — объемный счетчик, 10 — кран для отбора проб и слива масла, 11 — нижний коллектор

Для этих целей применяют цеолитовую установку (рис. 34). Она состоит из трех-четырех параллельно работающих адсорберов 6 (металлических цилиндров), содержащих обычно по 50 кг цеолитов каждый. Для большего контактирования цеолитов с маслом размер адсорбера подбирают так, чтобы отношение высоты засыпки гранулированных цеолитов к его диаметру было не менее 4:1. В нижней части адсорбера имеется донышко из металлической сетки, которое служит опорой для молекулярных сит; верхняя часть закрыта съемной металлической сеткой. Масло из адсорбера перекачивается насосом. Для осушки трансформаторного масла требуется примерно 0,1—0,15% цеолитов от массы обрабатываемого масла. За один цикл фильтрования пробивное напряжение масла повышается с 10—12 до 58—60 кВ. Сушку масла производят при 20—30° С и скорости фильтрации 1,1—1,3 т/ч. Адсорбционные свойства цеолитов восстанавливают продувкой адсорбера с отработанными цеолитами воздухом, нагретым до (300—350)° С, длительность продувки 4—5 ч. Присутствие в масле кислорода воздуха вызывает его окисление и ухудшение диэлектрических свойств, связанное с возникновением электрических разрядов и ионизации его под действием электрического поля. Обычно при атмосферном давлении масло содержит около 10% воздуха (по объему). При этом в воздухе, растворенном в трансформаторном масле, соотношение входящих в него газов изменяется. Как известно, воздух содержит 78% азота и 21% кислорода. Воздух же, растворенный в масле, содержит 69,8% азота и 30,2% кислорода. Кроме того, растворимость воздуха растет с повышением температуры масла.

Масло, предназначенное для герметизированных трансформаторов и трансформаторов с пленочной защитой, во избежание ухудшения характеристик и преждевременного старения до заливки дегазируют и насыщают азотом в специальных установках. Перед дегазацией масло осушают до влагосодержания не более 0,001% (10 г воды на 1 м3 масла); после дегазации газосодержание в масле не должно превышать 0,04% по объему.

Трансформаторные масла играют роль изоляции, пропитывающей бумагу, картон, ткань. Данные масла повышают пробивное электронапряжение этих материалов.

Трансформаторное масло имеет малую вязкость и это помогает ему осуществлять теплоотвод в твердой изоляции, передавая тепло в систему охлаждения.

Окислительная стойкость масла для трансформаторов позволяет ему работать в режиме высоких температур и на протяжении длительного времени предупреждать поломки в системе изоляции.

Как стареет трансформаторное масло?

Старение напрямую связано с окислительными процессами в масле. Как только в масло проникает кислород и вода, то оно начинает окисляться вне зависимости от внешних условий.

Кроме того, на изоляционное масло воздействуют появляющиеся загрязнения от твердых материалов трансформатора. Высокая температура + влажность и начинающееся окисление крайне отрицательно действуют по отношению к твердой изоляции.

Пару слов о рабочей температуре. Трансформаторное масло лучше растворяет воду при высокой, чем при низкой температуре. Если смесь масла с водой охладить, вода уйдет в осадок. Отторгнутая вода будет впитываться в изоляцию, или ее притягивают продукты распада в масле (вода, смешанная с маслом).

Влажность будет распределяться между бумагой и маслом, но непропорционально. Изоляционная бумага поглощает воду из масла и удерживает ее внутри, в местах самого высокого напряжения.

Одним из основных положений в обслуживании трансформатора является ежегодная проверка масла. Анализ масла позволяет судить о состоянии изоляционной системы трансформатора.

Загрязнение формируется в процессе износа трансформатора. Грязь появляется быстрее при сильно загруженном, горячем и при неправильно эксплуатируемом трансформаторе. Грязь увеличивает вязкость масла, и тем самым уменьшает его охлаждающую способность, что ведет к сокращению службы трансформатора.

Трансформаторное масло можно полностью восстановить. Срок использования изоляционного масла при хорошем обслуживании можно продлить неограниченно. Возможность регенерации наихудшего окисленного масла должна рассматриваться относительно высокой стоимости нового масла.

Замена масла (фильтрование, промывка, перезаливка)

Эту процедуру лучше сделать на месте. Трансформатор осушивается от масла. Внутренняя часть промывается горячим нафтеновым или отрегенерированным маслом, чтобы удалить скопление грязи и затем заполнить восстановленным маслом. Загрязненное масло снова регенерируется.

Если промывка загрязненного трансформатора производится только через смотровое отверстие, то очистится приблизительно 10 % от внутренней поверхности. В таких случаях пленка загрязненного масла останется на большой части поверхности обмотки и внутренней поверхности бака трансформатора.

Не забывайте, что до 10 % объема масла в трансформаторе впитается в целлюлозную изоляцию. Оставшееся масло в изоляции и трансформаторе содержит полярные структуры и может разрушить большое количество нового или отрегенерированного масла.

Если верх покрытия убран, приблизительно 60 % поверхности может быть очищено.

Простая замена масла не удаляет всю осадочную грязь, например, как в системе охлаждения и между обмотками. Эти осадочные грязи будут растворяться в новом масле и способствовать процессу окисления.

Регенерация и очищение от грязи на месте

Процесс регенерации масла и очищения от грязи происходит на месте (возможно в баке трансформатора). Масло откачивается с нижней части бака, нагревается, фильтруется, дегазируется и обезвоживается перед тем, как она вернется на верх трансформатора через расширительный бак.

Процесс продолжается до тех пор, пока масло не будет соответствовать стандарту или другим спецификациям. Методика восстановления масла использует метод нагрева, адсорбции и вакуумирования (выделение воды и дегазация). Все обнаруженные утечки должны быть устранены перед обработкой масла.

Разница между регенерацией и очисткой заключается в том, что очистка не может удалять такие вещества как: кислоты, альдегиды, кетоны и т.д., растворенные в масле. Таким образом, очистка не может менять цвет масла от янтарного до желтого. В то время, как регенерация включает в себя также очистку, фильтрацию, и обезвоживание.

Произведенная регенерация и очистка трансформаторного масла на месте дает следующие результаты:

- Влагосодержание в масле понизилось меньше, чем на 10 ppm

- Кислотность понизилась меньше, чем на 0,02 мгм КОН/гр масла

- Пробивное напряжение увеличилось больше, чем на 70 кВт

- Межфазное напряжение увеличилось до 40 дн

- Tgd масла стало равно или меньше, чем 0,003

- Грязи растворились или стали как суспензия в масле, также как и осадочные грязи, и удалены в процессе регенерации

- Стабильность окисления масла восстановилась

- Цвет масла восстановился и стал светло желтым

- Пробивное напряжение твердой изоляции улучшилось

Несмотря на то, что нормальная регенерация будет удалять грязь, которая растворилась или стала суспензией в масле, она не будет удалять осадочную грязь.

Процесс очистки – это очистка трансформатора горячим маслом, вследствие чего удаляются грязные осадки. Очищение от грязи или вымывание горячим маслом необходимо, когда анализ масла выявляет больше, чем 0,15 мгм КОН/гр и межфазное напряжение меньше чем 24 дн./см.

Очищение от грязи производится с помощью установки для регенерации масла, процесс требует нагревать масло до тех пор пока оно не достигнет точки растворимости грязи в трансформаторе и, в частности в целлюлозной изоляции. Масло тогда играет роль как растворитель для собственных продуктов распада.

Усадка изоляции и обезвоживание трансформаторного масла

Усадка изоляции может быть результатом движений катушки под нагрузкой и, в частности, ударной нагрузки, и являться причиной преждевременных поломок. Также, усадка изоляции – это результат целлюлозной деградации. Регенерация трансформаторного масла на месте не вызывает усадки изоляции.

Если трансформаторная изоляция сверх сухая (до + 2 % сухого веса), усадка изоляции не происходит. Целью процесса регенерации является регенерация масла в трансформаторе, но не осушка трансформаторной изоляции. Невозможно сушить твердую изоляцию в течение регенерационного периода. Большое количество времени необходимо для достижения сверх сухих уровней.

Перемещение влаги с увлажненной изоляции методом термодиффузионной осушки – это естественный, не принудительный процесс и является целью восстановления баланса между изоляцией обмотки и маслом.

До тех пор пока не присутствуют усилия (например, вакуумирование), настолько процесс натурален, и усадки изоляции не происходит. Это медленный процесс и зависит от уровня диффузии воды через твердую изоляцию.

Потеря фурановой величины

Восстановление (регенерация или очистка) или замена трансформаторного масла разрушает фурановые соединения, используемые для предсказания уровня полимеризации (состояния и продолжительности жизни изоляции). Фурановые анализы трансформаторного масла должны быть сделаны до начала очистки.

Если трансформаторное масло ухудшается до уровня предельного значения и не меняется или не регенерируется – это, безусловно, может сократить жизнь трансформатора. После очистки масла устанавливается новая базовая линия для контроля фурановых соединений. Будущие фурановые тесты должны быть подведены к новой базовой линии.

Пробой

Перед началом регенерации вся система, включая шланги, заполняется маслом. Старое масло и вещества в суспензии, которая образовалась на дне бака трансформатора, откачивается с нижней части трансформатора (отфильтрованное, очищенное масло) и подается в него через расширительный бак. Таким образом, уровень масла в трансформаторе не падает.

Так, масло будет циркулировать без усилий и загрязняющие вещества не вернутся в бак трансформатора. Только чистое, обезвоженное, свободное от частиц (отфильтрованное) масло вернется в бак.

Очистка – это последовательный процесс, растворяющий и выводящий из трансформатора грязь в течение всего времени очистки.

Повреждение трансформаторного масла

При поднятии температуры масла до точки растворимости продуктов разложения, необходимо использовать только автоматическое регулирование нагрева масла во избежание термоокисления и разрушения масла.

С правильно спроектированным и рабочим оборудованием, очистка трансформаторного масла может быть безопасной и экономичной процедурой. Однако, если оборудование плохо спроектировано, масло может быть повреждено в нагревательном агрегате или окислено при использовании центрифуг вместо специальных нагревателей.

Влага в масле

Если изоляция трансформатора увлажнена, то вновь ожидается увеличение уровня влаги в масле после регенерации. Влага будет перемещаться с увлажненной части изоляции к сухому маслу до тех пор, пока не возникнет баланс оперативной температуры между целлюлозой и маслом.

Диэлектрическая прочность диэлектрика

Диэлектрическая прочность диэлектрика понизится, как только возрастет влажность в масле вследствие регенерации.

Кислотность

Кислотность может значительно повыситься за короткий период вследствие регенерации. Это возможно только по причине растворения грязи в активных частях трансформатора.

Однако, это будет означать, что успех регенерации или очистки в большей части зависит только от времени процесса очистки.

Если использовались неподходящее оборудование или установки, масло может быть повреждено и его стабильность к окислению нарушена. Вследствие чего характеристики масла будут ухудшаться намного быстрее.

Можно смело гарантировать качество отрегенерированного масла, по меньшей мере на период до 2 лет с последующими очистками, при условии что трансформатор должным образом загерметизирован, атмосферный клапан обслуживался весь период и рабочие температуры трансформатора (масла и обмотки) не превышают допустимые температуры.

Гарантийный период зависит от начального качества масла, типа использованных изоляционных материалов и текущей окружающей среды.

Трансформаторное масло в высоковольтном оборудовании используется с целью:

- гашения дуги коммутационных аппаратов;

- охлаждения нагревающихся частей трансформатора;

- изоляции токоведущих частей от нетоковедущих;

- защита от увлажнения твердой изоляции трансформатора;

- контроля состояния твердой изоляции трансформатора.

Для того, чтобы хорошо справляться с задачей отвода тепла, трансформаторное масло должно иметь несколько отличительных особенностей. В частности, речь идет о низкой вязкости, которая позволяет веществу проникать во все без исключения полости и отлично справляться с функцией теплообмена.

Кроме того, пониженная вязкость хорошо сказывается на функционировании циркуляционных насосов, существенно облегчая их работу.

Данный показатель очень сильно зависит от наличия в масле механических примесей, влаги и шлаков, которые сопровождают эксплуатацию высоковольтного оборудования. Такие факторы, как солнечный свет, высокая напряженность электрического поля, влажность воздуха, старение твердой изоляции и витковые замыкания приводят к усилению окисления трансформаторных масел. Со временем их свойства ухудшаются, и масла уже не могут в полной мере выполнять возложенные на них функции. Поэтому на практике пытаются восстановить свойства и характеристики трансформаторных масел до их исходных значений. Это позволяет использовать продукт многократно по прямому назначению.

Физические способы восстановления масел

Физические методы восстановления трансформаторных масел способствуют удалению твердых примесей, микрокапель воды и частично – смолистых и коксообразных веществ. Легкокипящие примеси убираются при помощи выпаривания.

Трансформаторные масла могут обрабатываться в силовом поле. При этом сами силы могут носить гравитационный, центробежный, электрический, магнитный или вибрационный характер. Также к физическим методам восстановления принадлежат фильтрование, вакуумная дистилляция и водная промывка.

Наиболее простым методом очистки трансформаторных масел можно считать отстаивание, поскольку избавление от воды и механических примесей в этом случае происходит путем естественного осаждения под действием гравитационных сил.

Отстаивание может выступать в качестве как самостоятельного метода очистки, так и промежуточного. Все зависит от исходной степени загрязнения нефтепродукта и времени, отведенного на его обработку. К главному недостатку данного подхода относят большую продолжительность процесса до полной очистки, а также возможность удаления только наиболее крупных частиц размером 50… 100 мкм.

Центробежная очистка – удаление механических примесей и воды с помощью центрифуг. Суть метода состоит в разделении различных фракций неоднородных смесей под действием центробежных сил.

Физико-химические способы восстановления трансформаторных масел

Физико-химические способы восстановления масел применяются достаточно широко. К ним принадлежат коагуляция, адсорбция и селективная очистка. Как разновидность адсорбционной очистки можно рассматривать ионно-обменную очистку.

Коагуляцией называют укрупнение мелких частиц загрязнений при помощи электролитов органического и неорганического происхождения, поверхностно-активных веществ и гидрофильных высокомолекулярных соединений. Смысл коагуляции понятен – крупные примеси гораздо проще отфильтровать от масла.

Эффективность такой очистки сильно зависит от количества вводимого коагулянта, длительности его контакта с маслом, текущей температуры, перемешивания и т.д.

На практике длительность коагуляции не превышает 20-30 минут. По истечении этого времени можно отделять укрупнившиеся частицы фильтрованием, отстаиванием или центробежной очисткой.

Адсорбционную очистку проводят, пользуясь свойством некоторых веществ (адсорбентов), которые удерживают загрязнения. В качестве них чаще всего используются как вещества природного происхождения (бокситы, цеолиты, отбеливающие глины), так и полученные искусственным путем (силикагели, алюмосиликаты, синтетические цеолиты, окись алюминия).

К недостаткам данного подхода относят необходимость утилизации большого количества отработанного сорбента, который является загрязняющим фактором для окружающей среды. Тем не менее, уже разработаны технологии, позволяющие реактивировать сорбент непосредственно в установках регенерации трансформаторных масел. Тут стоит отметить оборудование компании GlobeCore (блоки регенерации типа СММ-Р).

Интересно выглядит ионно-обменная очистка. Она базируется на способности ионно-обменных смол (ионитов) задерживать примеси, склонные к диссоциации в растворенном состоянии на ионы. Очистку реализуют за счет перемешивания ионитов с отработанным маслом или же перколяционным методом (пропускание отработанного нефтепродукта через заполненную ионитами колонну). Происходит ионообмен, в результате которого ионы в пространственной решетке ионита заменяются ионами загрязнений. Понятно, что иониты постепенно теряют свои свойства. Их восстанавливают промывкой растворителем, сушкой и активацией раствором едкого натра. Ионно-обменная очистка позволяет убрать из масла кислотные соединения, но в то же время не обеспечивает задержки смолистых веществ.

Селективная очистка – это избирательное растворение отдельных загрязняющих веществ, ухудшающих свойства трансформаторных масел. Растворителями могут выступать фурфурол, фенол, нитробензол, ацетон, метил этиловый кетон и др.

Химические способы восстановления масел

Химические методы восстановления масел базируются на взаимодействии вредных примесей с вводимыми реагентами. После завершения всех преобразований получают вещества, которые можно достаточно легко удалить из нефтепродукта. Данный подход включает в себя кислотную и щелочную очистки, окисление кислородом, гидрогенизацию, очистку и осушку с помощью окислов, карбидов и гидридов металлов. Рассмотрим наиболее распространенные методы очистки.

Сернокислотная очистка – обработка трансформаторного масла концентрированным раствором серной кислоты. Побочным продуктом данного процесса является кислый гудрон – достаточно опасный и трудно утилизируемый отход. Еще одним недостатком сернокислотной очистки является невозможность удаления из отработки полициклических аренов и высокотоксичных соединений хлора.

Гидроочистка характеризуется большей экологической чистотой в сравнении с сернокислотной и адсорбционной очисткой. Но одновременно имеет и свои недостатки: необходимость использования большого количества водорода и высокий порог экономически целесообразной производительности (порядка 30… 50 тыс. т/год).

На сегодняшний день достаточно сложно выделить один метод, который был бы универсален в каждом конкретном случае. Его попросту не существует. Поэтому оборудование, предназначенное для восстановления трансформаторных масел, как правило, работает на основе использования сочетания различных методов. Благодаря этому можно восстанавливать трансформаторные масла разных марок и с различной степенью снижения показателей качества.

В работе проведен анализ эффективности существующих методов регенерации трансформаторного масла. Предложена установка комбинированного типа, которая позволит провести очистку отработанных трансформаторных масел от воды и механических примесей. Регенерация отработанных масел на месте эксплуатируемого трансформатора, повышает надежность эксплуатации электрооборудования, и в свою очередь, работу электростанции и электрических сетей.

Ключевые слова: силовой масляный трансформатор, трансформаторное масло, регенерация, установка

Для продления срока службы силовых масляных трансформаторов проводятся диагностические обследования. Одним из таких методов являются своевременная регенерация масла трансформатора. Традиционная технология предполагает слив отработанного масла и отправку его на регенерацию. Если масло успешно регенерируются, тогда регенерированного масла заливает обратно в бак силового трансформатора. А если масло не регенерируемое, тогда масло отправляется на утилизацию и в бак силового трансформатора заливается новое масло. Как правило, сразу же после заливки регенерированного или нового масла в силовой трансформатор класс чистоты масла резко ухудшается на 1–2 класса. Например, масло 9 класса чистоты приобретает 11 класс чистоты. Это связано с попаданием в масло загрязнений, переходящих от целлюлозной изоляции.

В связи с этим, возникает вопрос не только очистки масла, но и целлюлозной изоляции силового трансформатора. Предлагаемый метод в работе [1] проводит очистку отработанного трансформаторного масла в режиме циркуляционной прокачки. Данный метод осуществляется с созданием мобильной установки и позволит провести регенерацию не только масла, а также очистку целлюлозной изоляции и сократить лишних финансовых затрат на перевозки отработанного и регенерированного (или нового) масла.

При разработке данной мобильной установки, возникает вопрос очистки отработанных трансформаторных масел от увлажнения и различных загрязнения в отдельности.

В отработанном трансформаторном масле может содержаться вода, образующаяся в процессе старения масла и изоляции, а также попадавшейся из окружающей среды. В отработанном масле также может находиться различные механические примеси, являющийся нерастворенными веществами, содержащиеся в виде осадка или во взвешенном состоянии. Это — волокна, пыль, продукты растворения в масле компонентов, применяемых в конструкции трансформатора (лаков, красок и т. п.).

Технология регенерации отработанных трансформаторных масел от воды и механических примесей должна быть эффективной, экономически выгодной и малоотходной.

На основе проведенного анализа [2–4] автором предлагается таблица 1, где приводятся эффективность существующих методов регенерации отработанного масла.

Эффективность существующих методов регенерации отработанного масла

Наименование метода регенерации

Принцип работы

Эффективность очистки

Экономическая выгода

Наличие расходных материалов

От воды

от механических примесей

Базируется на естественном осаждении механических примесей и воды, находящихся во взвешенном состоянии, при спокойном стоянии масла.

Удаления частиц, механических примесей и смолистых соединений путем пропускания масла через сетчатые или пористые перегородки фильтров.

Основано на разделении различных фракций неоднородных смесей под действием центробежной силы.

Основано на вакуумной обработке масла в специальной герметичной камере с целью снижения содержания влаги.

Основано очистки механических примесей под воздействием электромагнитного поля и высокого напряжения.

Удерживание загрязняющие масло продукты на наружной поверхности гранул и на внутренней поверхности пронизывающих гранулы капилляров.

Из таблицы 1 можно сделать вывод, что наибольшей эффективностью, экономичностью и малоотходностью можно достичь с применением мобильной установки комбинированного типа, который включает в себя очистку и от воды и от механической примеси.

Для удаления воды можно применять вакуумную осушку. Для удаления механические примеси с крупными размерами предлагается фильтр грубой очистки, с маленькими размерами керамический фильтр [1,5]. Преимуществом керамического фильтра заключается в том, что его можно использовать несколько раз, т. е. сам фильтр является регенерируемым. Предварительный вид мобильной установки комбинированного типа приведен на рисунке 1.

Рис. 1. Предварительный вид мобильной установки комбинированного типа: 1 — отработанное трансформаторное масло, имеющее в составе воды и механических примесей крупного и мелкого размера; 2 — трансформаторное масло, имеющее в составе механических примесей крупного и мелкого размера; 3 — трансформаторное масло, имеющее в составе механических примесей мелкого размера; 4 — регенерированное трансформаторное масло

Принцип работы мобильной установки таковы. Отработанное трансформаторное масло (1), имеющее в составе воды и механических примесей крупного и мелкого размера, проходит через вакуумную установку. В вакуумной установке происходит сушка отработанного трансформаторного масла, т. е. масла очищается от воды (2). Затем передается в фильтр для грубой очистки, где происходит очистка трансформаторного масла от крупных механических примесей (3). Керамический фильтр позволит очистить трансформаторного масла от мелких механических примесей даже меньше 5 мкм (4).

Выводы:

- Регенерацию масла необходимо провести на месте эксплуатируемого трансформатора с применением мобильных установок, который позволит очистить также целлюлозной изоляции силового трансформатора.

- Применение мобильных установок комбинированного типа позволит провести очистку отработанных трансформаторных масел от воды и механических примесей.

- Регенерация отработанных трансформаторных масел на месте эксплуатируемого трансформатора, повышает надежность эксплуатации электрооборудования, и в свою очередь, работу электростанции и электрических сетей.

Основные термины (генерируются автоматически): мобильная установка, трансформаторное масло, комбинированный тип, масло, отработанное трансформаторное масло, примесь, силовой трансформатор, мелкий размер, отработанное масло, целлюлозная изоляция.

Читайте также: