Современные абсорбенты очистки газа их свойства и характеристика реферат

Обновлено: 05.07.2024

Описываемый процесс делится на физическую и химическую абсорбцию. В первом случае улов газов происходит без протекания химической реакции, во втором случае с ее протеканием в слое поглотителя.

Физическая абсорбция чаще всего является обратимым процессом. Для сокращения расходов на абсорбенты при обратимых реакциях применяют абсорбционно-десорбционные установки. В десорберах происходит регенерация улавливающей жидкости, т.е. выделение из нее поглощенного компонента.

Если для сорбции требуется высокое давление и низкая температура, то для обратного течения процесса (десорбции) необходимы высокая температура и низкое давление.

При этом осуществлять процессы регенерации абсорбента целесообразно далеко не всегда. К данным случаям можно отнести отделение отходящих газов в абсорбере от SO3 для получения раствора H2SO4 или абсорбционную очистку газов от выбросов NOx для выработки HNO3.

Одним из важных моментов при очистке воздуха в аппаратах-абсорберах является правильный подбор улавливающей жидкости. Абсорбент выбирают по следующим критериям:

Зависимость поглотительной способности от изменения термо-барометрических характеристик.

Селективность к выбранному веществу.

Принцип работы абсорбционной установки

Скруббер - абсорбер это устройство, работа которого основана на поглощении вредоносных и нежелательных примесей из газа жидкостью. Принцип работы основан на последовательном промывании газов жидким поглотителем и переводом загрязняющих компонентов в жидкую фазу.

Для каждого производства и, соответственно, типа загрязнений применяется своя технология очистки. Зачастую производственные линии включают несколько очистных устройств, подсоединенных последовательно. При наличии пыли в газовоздушном потоке, абсорбционная установка комплексной очистки газа состоит из нескольких ступеней:

Пылеулавливания. Основная цель — полностью удалить механические примеси из потока газа. На данной ступени могут применять скрубберы Вентури, скрубберы с подвижной насадкой, рукавные фильтры, электрофильтры.

Химическая очистка от газовых примесей. Количество и последовательность ступеней химической очистки может варьироваться в зависимости от требований производства.

Схема абсорбционной установки

Описание технологической схемы абсорбционной установки, приведенное далее, относится к одному из типов очистных установок с неподвижной насадкой. Но общий принцип работы схож для всех категорий очистных аппаратов.

Схема аппарата мокрой очистки газов.

1 — насадочный слой, 2 — подача абсорбента.

Нагнетаемый химическим насосом в систему абсорбент преобразуется в мелкодисперсный туман при помощи форсунок.

Производится орошение насадки и стенок рабочей камеры абсорбера. Секций с насадками может быть несколько.

Снизу нагнетается загрязненный газ.

Газ, проходя на противотоке с жидкостью, вступает в реакцию с реагентом на поверхности насадочных тел.

Очищенный газ, проходя каплеуловитель выбрасывается в атмосферу, либо перенаправляется для повторной очистки.

Отработанная жидкость идет на переработку, либо применяется во вторичном производстве. Количество циклов зависит от степени активности реагента.

Типы абсорбентов

Наиболее используемый абсорбент для очищения воздуха — щелочной раствор. Также могут применяться кислоты, моноэтаноламин, водные растворы кислоты и марганца, сульфата железа и многие другие. Улавливание аммиака, например, производится обычной водой.

В процессе работы очистной установки важно отслеживать показатель насыщенности улавливающей жидкости, например, по показателю активности ионов водорода. В зависимости от него принимается решение о замене отработанной жидкости на новую.

Выбор абсорбента для очистки газов является важнейшим этапом разработки газоочистной системы.

Типы абсорберов

В зависимости от устройства, аппараты делятся на несколько категорий. Основными типами абсорберов мокрого типа являются:

Распыливающие полые абсорберы.

Подбор должен производиться на основании расчета и моделирования процесса. В зависимости от целевого назначения и качественного состава загрязнений меняется не только система очистки, но и очищающая жидкость.

Распыливающий полый абсорбер

Устройство представляет собой полую вертикальную цилиндрическую колонну, снизу которой подведен газоход. Вверху камеры установки расположены форсунки, распыляющие очищающую жидкость. Внутри абсорбера происходит контакт примесей газа с мелкодисперсными каплями реагента.

Схема полого форсуночного абсорбера.

Достоинства распыляющего абсорбера:

простота монтажа и эксплуатации;

неприхотливость в обслуживании;

Надежность, долговечность, неприхотливость обусловлена отсутствием механических узлов. Ломаться попросту нечему. А обслуживание сводится к периодической очистке нижней камеры и промывке форсунок.

Насадочный абсорбер

Абсорберы такого типа работают по схожему принципу. Отличие в том, что воздушный поток проходит сквозь секции с насадкой, разделенные решетками. Насадка — это твердые тела с большой площадью контакта.

Существует несколько типов насадочных элементов:

Высота каждого слоя насадки не должна быть больше 4-5 диаметров абсорбера. Это связано с тем, что абсорбент имеет тенденцию перетекать к стенкам аппарата (так называемый пристеночный эффект), что приводит к неэффективному распределению жидкости в насадочном слое. После каждого насадочного слоя следует устанавливать перераспределители жидкости.

Схема насадочного абсорбера.

1 — насадочный слой, 2 — опорная решетка, 3 — распределитель абсорбента, 4 — перераспределитель абсорбента.

Орошение производится таким образом, чтобы вся насадка была смочена. Взаимодействие газов с примесями происходит на поверхности насадочных тел, а отработанная жидкость стекает в нижнюю часть абсорбера, где собирается и направляется в циркуляционный бак, а оттуда на повторное использование.

Современные насадочные абсорберы способны уловить 99,9% примесей и не создают высокое сопротивление.

Пенный абсорбер

Установки данного типа проявили свою эффективность в процессах очистки промышленного воздуха от пыли, фтористых, аммиачных, серных и других токсичных компонентов. Скоростной пенный абсорбер может иметь в сечении окружность или прямоугольник. Достоинства установки следующие:

Полностью отсутствует брызгоунос.

Аппарат легко обслуживать.

Малые габаритные размеры;

Степень очистки — 98%.

Внутри рабочей камеры расположено одно или несколько контактных устройств, внешне напоминающих тарелку с перфорацией, на которой происходит контакт.

Схема пенного абсорбера.

Жидкость направляется в рабочую камеру насосом посредством циркуляционных труб. Результатом контакта абсорбента с газом является газо-жидкостная пена, образующаяся на масообменной тарелке, где и происходит очистка. Далее очищенный газ поступает в сепаратор, который отделяет от него капельную влагу, а чистый газ выбрасывается в атмосферу.

Минусом данного типа оборудования является то, что мелкие перфорации на масообменной тарелке склонны к зарастанию, что требует частой остановки для обслуживания.

Абсорбер Вентури

Внешне абсорбер Вентури это цилиндрическая колонна с сужающейся горловиной. Конструкция позволяет изменять скорость пропускаемого газа для увеличения степени фильтрации и расширения спектра рабочих параметров. Изменением сечения горловины обеспечивается:

Более эффективное удаление твердых взвешенных частиц и газовых компонентов при перепаде расхода газа.

Увеличение плотности орошения.

Увеличение контракта газовой фазы с абсорбентом.

Схема абсорбера Вентури.

1 — патрубок входа загрязненного газа, 2 — патрубок выхода очищенного газа, 3 — ороситель, 4 — конфузор, 5 — горловина, 6 — диффузор, 7 — каплеуловитель, 8 — вывод шлама.

Такие установки применяются в:

легкой и тяжелой промышленности;

производствах продуктов питания и т.д.

Эффективность абсорберов Вентури достигается благодаря дроблению потока жидкости на мелкие капли из-за разности скоростей воздуха и жидкости в горловине.

Для решения сложных задач на производствах устанавливают батареи, состоящие из нескольких абсорберов Вентури, подсоединенных последовательно. Количество установок и параметры каждой из них разрабатываются индивидуально для каждого производства.

Расчет абсорбера

Расчет абсорбера для очистки природного газа, производственного воздуха или для улавливания химических соединений производится проектными организациями или специалистами на завода-изготовителя. При этом нужно оценить производственные требования, сформулированные в техзадании. Требуется рассчитать множество параметров, среди которых ключевыми являются:

Масса веществ, применяемых в качестве поглотителя (абсорбента).

Движущая сила и коэффициент массопередачи.

Диаметр рабочей камеры.

Скорость воздушного потока.

Площадь активной поверхности элементов насадки.

Гидросопротивление фильтрационной системы.

Прочие параметры узлов и комплектующих.

Отдельные научные изыскания касаются выбора параметров насадки. Нужно учитывать конфигурация, массу, площадь поверхности, вызываемое сопротивление и прочие характеристики.

Расчет также предполагает определение оптимального состава абсорбента, написание регламента на оборот улавливающей жидкости: при каких концентрациях отработанный абсорбент сливать из системы, каким образом осуществлять водоподготовку и очистку стоков.

Надо помнить, что универсальных стандартных очистных устройств не существует. Абсорберы рассчитываются индивидуально для каждой отдельно взятой производственной линии. При создании оборудования важно учитывать множество требований, аспектов и нюансов. Только так можно добиться оптимальных результатов по эффективности, экономии, целесообразности.

Если вам требуется помощь в выборе подходящего типа абсорбера и дальнейший его расчет, обращайтесь к нашим специалистам.

Грандиозные масштабы производственной деятельности человека привели к большим позитивным преобразованиям в мире – созданию мощного промышленного и сельскохозяйственного потенциала, широкому развитию всех видов транспорта, ирригации и мелиорации больших земельных площадей, созданию систем искусственного климата. Вместе с тем резко ухудшилось состояние окружающей среды. Дальнейшее ухудшение состояния экосферы может привести к далеко идущим отрицательным последствиям для человечества. Поэтому охрана природы, защита ее от загрязнений стала одной из важнейших глобальных проблем.

Одним из следствий техногенного влияния на окружающую среду в ряде стран в настоящее время является заметное ухудшение состояния атмосферного воздуха. Наиболее крупнотоннажные (млн. т. в год) глобальные загрязнения атмосферы образуют СО (2*10), СО (200), SO (150), NO (50), сероводород.

Под очисткой газового потока понимают отделение от него или превращения в безвредную форму загрязняющих веществ, выбрасываемых в атмосферу вместе с газовым потоком. Воздушными массами загрязнения могут переноситься на большие расстояния и существенно влиять на состояние атмосферы и здоровья человека.

Многофакторно отрицательное влияние атмосферных загрязнений и на животный мир, и, в частности, человека. Так. Даже малые концентрации SO при продолжительном воздействии обуславливают возникновение у человека гастрита, ларингита и других болезней. Предполагают даже связь между содержанием в воздухе SO и уровнем смертности от рака легких. Оксид углерода инактивирует гемоглобин, обусловливая кислородную недостаточность живых тканей, и вызывает расстройство нервной и сердечно-сосудистой систем, а также способствует развитию атеросклероза. Сероводород вызывает головную боль, слабость и тошноту и даже в малых концентрациях может обусловливать функциональные расстройства центральной нервной и сердечно-сосудистой систем. Оксиды азота сильно раздражают дыхательные органы, приводя к возникновению в них воспалительных процессов, под их влиянием образуется метгемоглобин, понижается кровяное давление, возникает головокружение, рвота, одышка, возможна потеря сознания.

Эти обстоятельства обуславливают жесткие требования, предъявляемые к производственным выбросам в атмосферу и содержанию загрязнений в атмосферном воздухе. Выполнение этих требований контролируется специальными службами предприятий, а также ведомственных и государственных органов путем, а частности, установления соответствия измеряемых показателей регламентируемым величинам ПДК и ПДВ.

I. Литературный обзор

Абсорбцией называют процесс поглощения газа жидким поглотителем, в котором газ растворим в той или иной степени. Обратный процесс – выделение растворимого газа из раствора – носит название десорбции.

В абсорбционных процессах (абсорбция, десорбция) участвуют две фазы – жидкая и газовая и происходит переход вещества из газовой фазы в жидкую (при абсорбции) или, наоборот, из жидкой фазы в газовую (при десорбции). Таким образом, абсорбционные процессы являются одним из видов процессов массопередачи.

На практике абсорбции подвергают большей частью не отдельные газы, а газовые смеси, составные части которых (одна или несколько) могут поглощаться данным поглотителем в заметных количествах. Эти составные части называют абсорбируемыми компонентами или просто компонентами, а не поглощаемые составные части – инертным газом.

Жидкая фаза состоит из поглотителя и абсорбируемого компонента. Во многих случаях поглотитель представляет собой раствор активного компонента, вступающего в химическую реакцию с абсорбируемым компонентом; при этом вещество, в котором растворен активный компонент, будем называть растворителем.

Инертный газ и поглотитель являются носителями компонента соответственно в газовой и жидкой фазах. При физической абсорбции инертный газ и поглотитель не расходуются и не участвуют в процессах перехода компонента из одной фазы в другую. При хемосорбции поглотитель может химически взаимодействовать с компонентом.

Протекание абсорбционных процессов характеризуется их статикой и кинетикой.

Абсорбционные методы очистки отходящих газов подразделяются по следующим признакам: 1) по абсорбируемому компоненту; 2) по типу применяемого абсорбента; 3) по характеру процесса – с циркуляцией и без циркуляции газа; 4) по использованию абсорбента – с регенерацией и возвращением его в цикл (циклические) и без регенерации (не циклические); 5) по использованию улавливаемых компонентов – с рекуперацией и без рекуперации; 6) по типу рекуперируемого продукта; 7) по организации процесса – периодические и непрерывные; 8) по конструктивным типам абсорбционной аппаратуры.

II. Абсорбционные методы очистки отходящих газов от примесей кислого характера

2.1 Очистка газов от диоксида серы

2.1.1. Абсорбция водой

Абсорбция водой диоксида серы сопровождается реакцией:

Растворимость SO в воде мала. Зависимость между общей концентрацией SOа растворе и равновесным давлением выражается формулой:

где - равновесное давление SO; - константа фазового равновесия для SO, м*Па/кмоль; К - константа равновесия реакции.

При абсорбции SO водой процесс лимитируется диффузионным сопротивлением со стороны газа и жидкости. Он может быть проведен а абсорберах различной конструкции. Для колонн с провальными и сетчатыми тарелками коэффициенты массоотдачи могут быть определены из уравнений:

где и - диффузионные критерии Нуссельта для газа и жидкости; и - диффузионные критерии Прандтля для газа и жидкости; и - критерии Рейнольдса для газа и жидкости; и - коэффициенты массоотдачи со стороны газа и жидкости, м/с; - поверхностно-объемный диаметр пузырьков газа, м (; и - коэффициенты молекулярной диффузии SO в газе и жидкости, м/с; и - кинематические коэффициенты вязкости газа и жидкости, м/с; и - скорость газа и жидкости а газожидкостном слое, м/с.

В связи с низкой растворимостью диоксида серы в воде для очистки требуется большой ее расход и абсорберы с большими объемами. Удаление SO из раствора ведут при нагревании его до 100С. Таким образом, проведение процесса связано с большими энергозатратами.

2.1.2 Известняковые и известковые методы

Достоинством этих методов является простая технологическая схема, низкие эксплуатационные затраты, доступность и дешевизна сорбента, возможность очистки газа без предварительного охлаждения и обеспыливания.

На практике применяются известняк, мел, доломиты, мергели. Известь получают обжигом карбонатных пород при температуре 1100 - 1300С.

Процесс абсорбции диоксида серы для известкового и известнякового методов представляется в виде следующих стадий:

Протекание тех или иных реакций зависит от состава и рН суспензии. В присутствии в растворе различных примесей процесс абсорбции значительно усложняется. Например, действие небольших количеств повышает степень очистки и степень использования известняка. При этом протекают следующие реакции:

Для расчета равновесия при использовании солей кальция предложены эмпирические уравнения:

2.1.3 Магнезитовый метод

Диоксид серы в этом случае поглощают оксид – гидрооксидом магния. В процессе хемосорбции образуются кристаллогидраты сульфита магния, которые сушат, а затем термически разлагают на -содержащий газ и оксид магния. Газ перерабатывают в серную кислоту, а оксид магния возвращают на абсорбцию.

В абсорбере протекают следующие реакции:

Растворимость сульфита магния в воде ограничена, избыток его в виде и выпадает в осадок. Технологическая схема процесса представлена на рис. 1.

Рис. 1. схема установки очистки газа от диоксида серы суспензией оксида магния: 1 – абсорбер; 2 – нейтрализатор; 3 – центрифуга; 4 – сушка; 5 – печь.

Дымовые газы поступают в абсорбер Вентури, орошаемый циркулирующей суспензией. Отношение Т:Ж в суспензии 1:10, рН суспензии на входе 6,8 – 7,5, а на выходе из абсорбера 5,5 – 6. состав циркулирующей суспензии (в %): вода и примеси – 79,65.

В абсорбере кроме сульфита образуется некоторое количество сульфата:

Образование сульфата нежелательно, так как для его разложения необходима более высокая температура (1200-13000С). При таких условиях получается переобожженный , который имеет малую активность по отношению к . Для устранения образования сульфата необходимо использовать ингибиторы окисления или проводить процесс в абсорберах при малом времени контакта газ – жидкость. Другой путь – производить обжиг сульфата в присутствии восстановителей. В этом случае сульфат восстанавливается в сульфит.

Из нейтрализатора часть суспензии выводят на центрифугу для отделения кристаллогидратов солей магния. Обезвоживание солей производят в сушилках барабанного типа с мазутной копкой. Безводные кристаллы обжигают во вращающихся печах или печах кипящего слоя при 9000С, в печь добавляют кокс. При этом идет реакция:

Концентрация в газе, выходящем из печи, 7 – 15%. Газ охлаждают, очищают от пыли и сернокислотного тумана и направляют на переработку в серную кислоту.

Выгружаемый из печи продукт содержит 86,1% и 3,4% . Его охлаждают до 1200С воздухом, идущим на сгорание мазута в топках, после чего отправляют на абсорбцию.

Достоинства магнезитового метода: 1) возможность очищать горячие газы без предварительного охлаждения; 2) получение в качестве продукта рекуперации серной кислоты; 3) доступность и дешевизна хемосорбента; 4) высокая эффективность очистки.

Недостатки: 1) сложность технологической схемы; 2) неполное разложение сульфата магния при обжиге; 3) значительные потери оксида магния при регенерации.

2.2 Очистка газов от сероводорода

2.2.1 Вакуум – карбонатные методы

В этих методах сероводород поглощается из газов водным раствором карбоната натрия или калия. Затем раствор регенерируют нагреванием под вакуумом, охлаждают и снова возвращают на абсорбцию. В основе методов лежит реакция:

В следствие различной растворимости , ,

Если Вам нужна помощь с академической работой (курсовая, контрольная, диплом, реферат и т.д.), обратитесь к нашим специалистам. Более 90000 специалистов готовы Вам помочь.

Вследствие прогрессирующего антропогенного загрязнения атмосферы, обусловленного большим числом вредных веществ, выбрасываемых в атмосферу производственными и сельскохозяйственными предприятиями, железнодорожным транспортом и автомашинами, проблема очистки воздушного бассейна чрезвычайно актуальна. Максимально допустимые концентрации загрязняющих веществ ввоздухе городов нередко значительно превышают допустимые нормы, и единственным способом борьбы с быстро ухудшающим состоянием атмосферы является повсеместное использование установок очистки воздуха.

Для обезвреживания газовых выбросов применяется большое число установок очистки отличающихся друг от друга как по принципу действия (плазмокаталитический, адсорбционный, каталитический, биологический и др.),так и по конструкции. В тех случаях, когда концентрации загрязнителей относительно невелики, а обработке подвергаются большие объемы воздуха, применение метода адсорбции может оказаться наиболее эффективным. Этот способ позволяет практически полностью извлечь примеси из газовых потоков и удалить неприятные запахи.

Эффективность адсорбции зависит от свойств поглощаемых компонентов, их химическойприроды, размера молекул и определяется свойствами адсорбента, который должен иметь достаточную адсорбционную способность, обладать высокой селективностью, иметь высокую механическую прочность, быть химически инертным по отношению к компонентам газовой смеси и иметь достаточно низкую стоимость. Слой сорбента должен создавать низкое сопротивление движению газового потока.

1 Характеристика адсорбционногометода

Адсорбционный метод являются одним из самых распространенных средств защиты воздушного бассейна от загрязнений. Только в США введены и успешно эксплуатируются десятки тысяч адсорбционных систем.

Можно выделить следующие основные способы осуществления процессов адсорбционной очистки:

1) После адсорбции проводят десорбцию и извлекают уловленные компоненты для повторного использования.Таким способом улавливают различные растворители, сероуглерод в производстве искусственных волокон и ряд других примесей.

2) После адсорбции примеси не утилизируют, а подвергают термическому или каталитическому дожиганию. Этот способ применяют для очистки отходящих газов химико-фармацевтических и лакокрасочных предприятий, пищевой промышленности и ряда других производств. Данная разновидностьадсорбционной очистки экономически оправдана при низких концентрациях загрязняющих веществ и (или) многокомпонентных загрязнителей.

3) После очистки адсорбент не регенерируют, а подвергают, например, захоронению или сжиганию вместе с прочно хемосорбированным загрязнителем. Этот способ пригоден при использовании дешевых адсорбентов.

Для десорбции примесей используют нагревание адсорбента, вакуумирование,продувку инертным газом, вытеснение примесей более легко адсорбирующимся веществом, например, водяным паром. В последнее время особое внимание уделяют десорбции примесей путем вакуумирования, при этом их часто удается легко утилизировать.

Для проведения процессов адсорбции разработана разнообразная аппаратура. Наиболее распространены адсорберы с неподвижным слоем гранулированного или сотовогоадсорбента. Непрерывность процессов адсорбции и регенерации адсорбента обеспечивается применением аппаратов с кипящим слоем.

В последние годы все более широкое применение получают волокнистые сорбционно-активные материалы. Мало отличаясь от гранулированных адсорбентов по своим емкостным характеристикам, они значительно превосходят их по ряду других показателей. Например, их.

Некоторые жидкости и твердые вещества при контакте с многокомпонентной газовой средой способны избирательно извлекать из нее отдельные ингредиенты и поглощать (сорбировать) их.

Абсорбция - поглощение газов или паров из газовых или парогазовых смесей жидкими поглотителями, называемыми абсорбентами. Возможность осуществления процесса абсорбции основывается на растворимости газов в жидкостях. Процесс абсорбции является избирательным и обратимым, что дает возможность применять его не только с целью получения растворов газов в жидкостях, но также и для разделения газовых или паровых смесей.

В последнем случае после избирательной абсорбции одного или нескольких компонентов из газовой или паровой смеси проводят десорбцию - выделение этих компонентов из жидкости - и таким образом осуществляют разделение. Регенерированный абсорбент вновь возвращается на абсорбцию (круговой процесс).

Поглощение газа может происходить либо за счет его растворения в абсорбенте, либо в результате его химического взаимодействия с абсорбентом. В первом случае процесс называют физической абсорбцией, а во втором случае - хемосорбцией. Возможно также сочетание обоих механизмов процесса. Абсорбируемые компоненты газовой смеси называют абсорбтивом, а не абсорбируемые - инертом.

Абсорбентами служат индивидуальные жидкости или растворы активного компонента в жидком растворителе. Во всех случаях к абсорбентам предъявляют ряд требований, среди которых наиболее существенными являются: высокая абсорбционная способность, селективность, низкое давление пара, химическая инертность по отношению к распространенным конструкционным материалам (при физической абсорбции - также к компонентам газовой смеси), не токсичность, огне- и взрывобезопасность, доступность и не высокая стоимость.

При проведении абсорбции в качестве абсорбентов применяют воду, органические растворители, не вступающие в реакцию с извлекаемым газом, и водные растворы этих веществ. При хемосорбции в качестве абсорбента используют водные растворы солей, органические вещества и водные суспензии различных веществ.

Если растворимость газов при 0°С и парциальном давлении 101,3 кПа составляет сотни грамм на 1кг абсорбента, то такие пары называют хорошо растворимыми. Для удаления из технических выбросов таких газов, как , целесообразно применять в качестве абсорбента воду.

Нецелесообразно использовать воду для очистки выбросов с нерастворимыми в ней органическими примесями. Подобные загрязнители как правило хорошо поглощаются органическими жидкостями, среди которых могут использоваться как абсорбенты высококипящие вещества, такие как этаноламины и тяжелые предельные углеводороды (минеральныемасла).

Абсорбенты, применяемые для очистки отходящих газов, приведены в табл. 3.1.

Таблица 3.1. Абсорбенты, применяемые для очистки отходящих газов.

До обработки органическим абсорбентом из отбросных газов необходимо удалить дисперсные примеси. Иначе абсорбент быстро загрязняется и становится отходом, практически не поддающимся очистке.

Органические абсорбенты должны иметь низкое давление насыщенных паров при температуре процесса. Растворители с недостаточно низкой упругостью паров будут интенсивно испаряться, и загрязнять обрабатываемые газы. Кроме того, низкокипящий абсорбент сложно регенерировать, так как извлечь (десорбировать из него) уловленное вещество нагреванием невозможно.

На интенсивность перехода загрязнителя из газовой фазы в жидкую большое влияние оказывают температура и давление процесса, а также способ организации контакт фаз.

С ростом давления и снижением температуры скорость абсорбции увеличивается. Абсорбенты, работающие при отрицательных (по Цельсию) температурах, принято называть хладоносителями, а процесс абсорбции, протекающий в таких условиях - контактной конденсацией.

Абсорбционную очистку выбросов в атмосферу применяют как для извлечения ценного компонента из газа, так и для санитарной очистки газа. Считают, что целесообразно применять абсорбцию, если концентрация данного компонента в газовом потоке составляет свыше 1 %.

Сочетая абсорбцию с десорбцией, можно многократно использовать почти без потерь жидкий поглотитель (абсорбент) в замкнутом контуре аппаратов: абсорбер-десорбер-абсорбер (круговой процесс), выделяя поглощенный компонент в чистом виде.

Различают физическую абсорбцию и хемосорбцию. При физической абсорбции растворение газа в жидкости не сопровождается химической реакцией или, по крайней мере, влиянием этой реакции на скорость процесса можно пренебречь. Вследствие этого физическая абсорбция не сопровождается тепловым эффектом. Если в этом случае начальные потоки газа и жидкости незначительно различаются по температуре, то такую абсорбцию можно рассматривать как изотермическую.

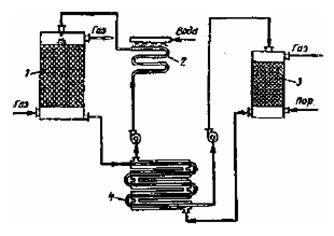

На рис. 3.1. представлена принципиальная схема установки для абсорбции определенного компонента из газовой среды и последующего его выделения из абсорбента (десорбции).

Рис. 3.1. Принципиальная схема установки для абсорбционно-десорбционного улавливания определенного компонента из газовой смеси:

1 - абсорбер; 2 - холодильник; 3 - десорбер; 4 - теплообменник

Газовая смесь, содержащая извлекаемый из нее компонент, поступает в абсорбер, где происходит контакт с абсорбентом, который поглощает данный компонент. Газ, очищенный от компонента, удаляется (очищенный воздух может быть выброшен в атмосферу), а раствор поглотителя, содержащий абсорбированный компонент, поступает в теплообменник, где нагревается. Нагретый раствор насосом подается в десорбер, где из него выделяется (десорбируется) поглощенный компонент путем испарения в результате нагревания поглотителя паром. Поглотитель, освобожденный от компонента, поступает в теплообменник, где отдает теплоту абсорбенту при его противоточном движении в десорбер, а затем направляется в холодильник, пройдя который, снова поступает в абсорбер. Круг замкнулся. По такому циклу работает установка для абсорбционно-десорбционного улавливания определенных паров и газов из газовой смеси (из воздуха).

Читайте также: