Скруббер для очистки газов реферат

Обновлено: 04.07.2024

Длительное время локальные загрязнения атмосферы сравнительно быстро разбавлялись массами чистого воздуха. Пыль, дым, газы рассеивались воздушными потоками и выпадали на землю с дождем и снегом, нейтрализовались, вступая в реакции с природными соединениями. Сейчас объемы и скорость выбросов превосходят возможности природы к их разбавлению и нейтрализации. Поэтому необходимы специальные меры для устранения опасного загрязнения атмосферы. Основные усилия сейчас направлены на предупреждение выбросов загрязняющих веществ в атмосферу. На действующих и новых предприятиях устанавливают пылеулавливающее и газоочистное оборудование. В настоящее время продолжается поиск более совершенных способов их очистки.

Большое число современных химико-технологических процессов связано с дроблением, измельчением и транспортированием сыпучих материалов. При этом неизбежно часть материалов переходит в аэрозольное состояние, образуя пыль, которая с технологическими или вентиляционными газами выбрасывается в атмосферу.

В настоящее время известно несколько сотен различных конструкций аппаратов для очистки газов от пыли. Несмотря на многообразие, все они являются вариантами аппаратурного оформления, где использованы немногие основные принципы осаждения или задержания взвешенной фазы.

В зависимости от природы сил, используемых в пылеулавливающих аппаратах для отделения частиц пыли от газового потока, их подразделяют на четыре основные группы: пылеосадительные камеры и циклоны, аппараты мокрой очистки газов, пористые фильтры, электрические фильтры.

В своем реферате я хотела бы подробно рассмотреть мокрый способ очистки газов и воздуха от пыли, а именно очистку мокрыми пылеуловителями ударного действия (скруббер Дойля).

1. Свойства пыли, содержащейся в газах

Металлургические заводы являются промышленными предприятиями с технологическим комплексом, в котором применяются механические, термические и химические процессы, сопровождающиеся выделением в дымовые газы и окружающую среду твердых или жидких частиц.

Для производства металлов используют руды, кокс, агломерат и другие сыпучие материалы, которые приходится разгружать, перемешивать, транспортировать и обрабатывать. Во время этих механических операций в окружающую среду выделяется пыль. Технологические процессы металлургического производства в большинстве случаев происходят при высокой температуре. В результате термических реакций твердое топливо и другие сыпучие материалы растрескиваются и разрушаются, а получающиеся при этом мельчайшие частицы в виде пыли уносятся дымовыми газами. При воздействии высокой температуры одновременно может происходить испарение металлов, флюсов и других материалов. Пары этих веществ попадают в дымовые газы и после их охлаждения образуют взвешенные в газе мельчайшие твердые или жидкие частицы. Пары черных металлов могут образовываться в процессе плавки стали в мартеновских, электросталеплавильных печах и конверторах. На предприятиях цветной металлургии цинк, олово, свинец, сурьма и другие металлы, имеющие низкую температуру испарения, легко переходят в парообразное состояние и поступают в дымовые газы.

Для выбора аппаратов с целью эффективной очистки газа необходимо знать следующие основные свойства пыли, содержащейся в технологических и вентиляционных газах: химический состав, плотность, угол естественного откоса, смачиваемость, удельное электрическое сопротивление, структуру частиц, дисперсность, токсичность, воспламеняемость, смачиваемость и способность коагулировать.

Химический состав пыли. Он всегда характерен для данного производства или технологического процесса. Например, пыль, образующаяся во время плавки металлов, состоит из окислов этих металлов и флюсов; пыль, выделяющаяся в процессе холодной обработки металлов, содержит мелкие частицы металлов и абразивного инструмента; в производстве строительных материалов пыль состоит из минеральных составляющих; текстильная пыль образуется из мельчайших частиц перерабатываемых волокон и т.п.

По химическому составу пыли судят о ее токсичности . Зная химический состав пыли, можно обоснованно выбрать мокрый или сухой способ очистки газа. Если пыль содержит компоненты, способные образовывать с водой или другой жидкостью, подаваемой на орошение аппаратов, соединения, которые при оседании на стенках аппаратов и газоходов трудно удалить, применять мокрый способ очистки газов нельзя. При наличии в руде серы во время металлургических процессов в газ переходят ее оксиды, которые при мокром способе очистки образуют кислоты. В этом случае следует принимать меры по защите аппаратов и газоходов от коррозии и обеспечивать нейтрализацию шламовых вод. При наличии в составе пыли окислов кремния и аналогичных им соединений принимают меры по защите аппаратов и газоходов от механического истирания.

Абразивность, т.е. истирающая способность пыли, зависит не только от ее химического состава, но и от формы частиц, их размера и плотности.

Плотность пыли играет большую роль при очистке от нее газа. Чем больше плотность частиц пыли, тем более полно они осаждаются в аппаратах, предназначенных для очистки газа. Обычно ее определяют с помощью пикнометра (небольшого стеклянного сосуда) по объему жидкости, вытесненной пылью, масса которой известна. Вследствие вакуумирования пикнометра воздух, находящийся между частицами пыли, удаляется. Частное от деления массы пыли на объем жидкости, вытесненной пылью, представляет собой плотность пыли.

Смачиваемость пыли характеризует ее способность смачиваться водой. Чем меньше размер частиц пыли, тем меньше их способность смачиваться. Смачиванию препятствует газовая оболочка, образующаяся вокруг мелких частиц пыли. Чем крупнее частицы пыли и чем округлее их форма, тем слабее силы, удерживающие газовую оболочку вокруг поверхности частиц, и, следовательно, тем больше их способность смачиваться. Смачиваемость пыли зависит и от ее химического состава. Смоченные частицы лучше отделяются от газа в аппаратах газоочистки. Смачиваемость определяется путем измерения доли смоченного и погрузившегося на дно сосуда порошка, насыпанного тонким слоем на поверхность воды.

Пыли по смачиваемости разделяют на три группы: гидрофобные (плохо смачиваемые, менее 30%), умеренно-смачиваемые (30 – 80%), гидрофильные (хорошо смачиваемые, 80 – 100%). В зависимости от химического состава некоторые пыли при смачивании водой схватываются (цементируются, затвердевают). Такие пыли при оседании на стенки аппаратов и газоходов образуют трудно удаляемые отложения, которые уменьшают расстояние для прохода газа и ухудшают условия газоочистки.

Форма и структура частиц пыли. Пыль в аэрозолях состоит из частиц самой разнообразной формы. Возгоны большей частью имеют шарообразную или сферическую форму. Частицы, образованные в результате механического воздействия, представляют собой мелкие осколки различной неправильной формы. Пыль, образованная в процессе сжигания или плавления материала, наряду с частицами неправильной формы содержит большое количество частиц с оплавленными краями. По структуре пыль может быть аморфной, зернистой и волокнистой. К аморфной пыли относят частицы округлой формы и возгоны, к волокнистой – частицы, образованные в процессе текстильного производства.

Дисперсность пыли. Размер частиц пыли является одной из основных характеристик пыли, определяющих выбор типа аппарата или системы аппаратов для очистки газа. Крупная пыль лучше, чем мелкая, оседает из газового потока и может быть уловлена в аппарате простейшего типа. Для очистки газа от мелкой пыли зачастую требуется не один, а несколько аппаратов, установленных последовательно по ходу газа. Под дисперсностью пыли понимают совокупность размеров всех составляющих ее частиц. Доля частиц, размеры которых находятся в определенном интервале значений, принятых в качестве верхнего и нижнего пределов, называют фракцией.

Одной из классификаций пыли по размерам служит ее разделение на крупную пыль (размером более 10 мкм) и мелкую пыль (размером менее 10 мкм). Пыль, образованная в результате механических операций (дробление, транспортировка и т.п.), обычно имеет размеры более 5 – 10 мкм. В любых технологических газах металлургического производства в зависимости от их физико-химических характеристик содержится пыль разнообразного дисперсного состава.

Токсичность пыли. Чем мельче частицы пыли, тем больше их способность проникать вместе с воздухом в органы дыхания человека и вызывать различные заболевания. Токсичность пыли зависит от материала, из которого она образованна.

Воспламеняемость и взрываемость пыли. Чем меньше размеры и пористее структура частиц пыли, тем больше их удельная поверхность, выше физическая и химическая активность пыли. Высокая химическая активность некоторых видов пыли является причиной ее взаимодействия с кислородом воздуха. Окисление частиц пыли сопровождается повышением температуры. Поэтому в местах скопления пыли возможны ее самовоспламенение и взрыв. Ввиду большой удельной поверхности возгонов и наличия в ряде случаев в их составе неокисленных металлов, углерода и серы возгоны более склонны к самовозгоранию. Взрывоопасность пыли увеличивается с уменьшением ее зольности и влажности.

Коагуляция (укрупнение) пыли – это способность ее мелких частиц слипаться между собой и образовывать более крупные частицы. На скорость коагуляции влияют запыленность газа, размер и форма частиц, вязкость, температура и скорость газового потока, а также другие факторы, в частности колебание газа под воздействием звуковых волн, электрические заряды частиц. Чем больше скорость газа, тем выше его турбулентность и вероятность столкновения и укрупнения частиц пыли, находящихся во взвешенном состоянии в газе. Частицы пыли разного размера укрупняются лучше, чем частицы одинакового размера.

Коагуляция частиц пыли размером более 0,1 мкм происходит вследствие их столкновения во время движения. Более мелкие частицы коагулируют в процессе броуновского движения под действием молекулярных сил. Частицы пыли размером более 5 – 10 мкм почти не коагулируют в газовом потоке. [7]

2. Очистка газов в мокрых пылеуловителях

скруббер дойля пылеуловитель мокрая газоочистка

В мокрых пылеуловителях удаление пыли из газо-воздушного потока осуществляется путем смачивания частиц пыли и уноса их водой. В процессе пылеулавливания газо-воздушный поток приводится в контакт с жидкостью, которая образует заслон на пути движения потока, а затем стекает в виде тонкой пленки по стенкам аппарата вместе с частицами пыли. Различают три принципиальные схемы работы мокрых пылеуловителей.

Первая схема характеризуется пропуском запыленного потока, движущегося прямолинейно, через заслон разбрызгиваемой жидкости, в результате чего частицы пыли смачиваются, вес их значительно увеличивается и по этой причине они выпадают вместе с жидкостью из потока под действием силы тяжести.

Вторая схема характеризуется тем, что газо-воздушный поток при движении через аппарат резко изменяет направление, в результате чего частицы пыли движутся под действием сил инерции по первоначальному направлению и, встречая на своем пути пленку жидкости, стекающую по стенкам пылеуловителя, захватываются ею и удаляются в виде шлама, а очищенный воздух выбрасывается в атмосферу.

Третья схема работы пылеулавливающих аппаратов аналогична первой схеме, но отличается тем, что в этих аппаратах струя газо-воздушного потока вводится в аппарат с большой скоростью по касательной к внутренней его поверхности, по которой стекает тонкая пленка жидкости, при этом под действием центробежной силы частицы пыли отбрасываются к стенкам пылеуловителя и уносятся стекающей жидкостью вниз.

Таким образом, взвешенные в газе частицы пыли выводятся из газового потока под действием гравитационных сил, сил инерции, в том числе центробежных сил, либо захватываются жидкостью и удаляются в виде шлама. [5]

Инерционное осаждение пыли происходит в случае, если масса частиц или скорость ее движения настолько значительны, что она не может следовать вместе с газом по линии тока, огибающей препятствие, и, стремясь продолжить по инерции свое движение, сталкивается с препятствием и осаждается на нем.

При криволинейном движении газового потока в скруббере, а также при обтекании препятствия возникают и развиваются центробежные силы, под действием которых взвешенные частицы сталкиваются с каплями или пленкой жидкости на поверхности препятствий и стенок аппарата.

Мелкие частицы испытывают непрерывное воздействие молекул газа, находящихся в движении, обусловленное различными причинами (броуновское движение, конвективные токи, стефановское движение и др.). В результате захвата мелких частиц этим движением увеличивается вероятность столкновения и осаждения их на поверхности обтекаемых тел (капель, препятствий) и стенок аппарата. Влияние диффузионного эффекта на пылеулавливание резко возрастает в турбулентном потоке газов.

Эффект касания (зацепления) наблюдается, когда расстояние от центра частицы, движущейся с газовым потоком, до поверхности обтекаемого тела равно или меньше ее радиуса.

Каждый из перечисленных механизмов осаждения наиболее характерен для частиц определенного размера, однако при соответствующих условиях возможно их совокупное влияние на процесс улавливания некоторых фракций пыли.

Процесс очистки газов от взвешенных частиц в современных конструкциях мокрых пылеуловителях разделяется на четыре основные стадии:

подготовка газов путем их орошения на входе в аппарат;

улавливание (смачивание) частиц пыли жидкостью;

выделение уловленных частиц пыли (в виде шлама) из газового потока;

удаление выделенной пыли из аппарата. [1]

При очистке газа в мокрых пылеуловителях он одновременно охлаждается. Ввиду того, что при смачивании масса частиц становится больше, эффективность их улавливания из газа больше в мокрых пылеуловителях, чем в однотипных сухих. Мокрые пылеуловители применяют в тех случаях, когда уловленная из газа пыль не используется, может быть использована в мокром виде или после обезвоживания, а также когда необходимо охладить газ независимо от его очистки.

Мелкие частицы пыли в мокрых инерционных пылеуловителях улавливаются плохо. Это связано с тем, что на поверхности таких частиц образуется пленка газа, которая препятствует их смачиванию. Для улучшения смачиваемоси мелких частиц создают условия для разрушения газовой пленки вокруг частиц. В частности, запыленному газовому потоку придают высокую турбулентность или в жидкость, орошающую аппараты, вводят поверхностно-активные добавки. В этих условиях пленка газа разрушается, частицы пыли смачиваются, укрупняются и могут улавливаться мокрыми инерционными аппаратами.

При очистке газов с высоким влагосодержанием и подаче в аппарат холодной жидкости на частицах пыли и каплях жидкости конденсируются водяные пары. Интенсивная конденсация водяных паров происходит также при вдувании пара в холодный поток запыленного газа. При этом увеличивается размер и масса частиц пыли вследствие как конденсации на их поверхности водяных паров, так и контакта с водяными парами и каплями жидкости. Процесс конденсации пара жидкости, содержащегося в газах при их охлаждении, способствует повышению эффективности очистки газов в мокрых пылеуловителях. [4]

При интенсификации процесса смачивания пыли отдельные мокрые пылеуловители могут быть применены для глубокой очистки газов или воздуха от частиц пыли размером до 0,1 мкм.

Мокрые пылеуловители могут успешно применяться вместо таких высокоэффективных пылеуловителей, как рукавные фильтры, особенно в тех случаях, когда применение последних невозможно (например, при высокой температуре и повышенной влажности газов, при опасности возгораний и взрывов очищаемых газов или улавливаемой пыли).

Аппараты мокрой очистки одновременно со взвешенными частицами пыли могут улавливать парообразные и газообразные компоненты вредных примесей (окислы серы, азота, углерода и т.п.).

Процесс очистки газов от взвешенных частиц в мокрых пылеуловителях сопровождается обычно процессами абсорбции и охлаждения газов, поэтому все типы мокрых газоочистных аппаратов могут применяться для очистки газов не только от пыли и капель жидкости.

В мокрых пылеуловителях в качестве орошающей жидкости чаще всего применяется вода; при комплексном проведении процессов пылеулавливания и химической очистке газа выбор орошающей жидкости (абсорбента) обуславливается процессом абсорбции. [1]

3. Пылеуловители ударно-инерционного действия. Скруббер Дойля

Мокрые газоочистные аппараты ударно-инерционного типа работают по принципу инерционного осаждения частиц во время преодоления очищаемыми газами препятствия или при резком изменении направления движения газового потока над поверхностью жидкости.

Мокрый ударно-инерционный пылеуловитель представляет собой вертикальную колонну, в нижней части которой находится слой жидкости. Запыленные газы со скоростью 20 м/с направляются сверху вниз на поверхность жидкости. При резком изменении направления движения газового потока (на 180°) взвешенные частицы, содержащиеся в газах, проникают в воду и осаждаются в ней, а очищенные газы направляются в выходной газопровод. Труба Вентури служит для увеличения скорости частиц и, следовательно, увеличения действия инерционных сил частиц перед ударом о поверхность жидкости.

Пылеуловители этого типа удовлетворительно работают в случае хорошо смачивающейся пыли с размером частиц более 20 мкм. Шлам из аппарата удаляется периодически или непрерывно через гидрозатвор. Для удаления уплотненного осадка со дна применяют смывные сопла.

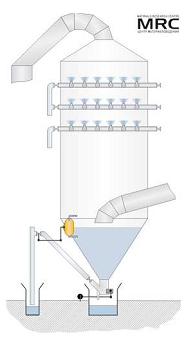

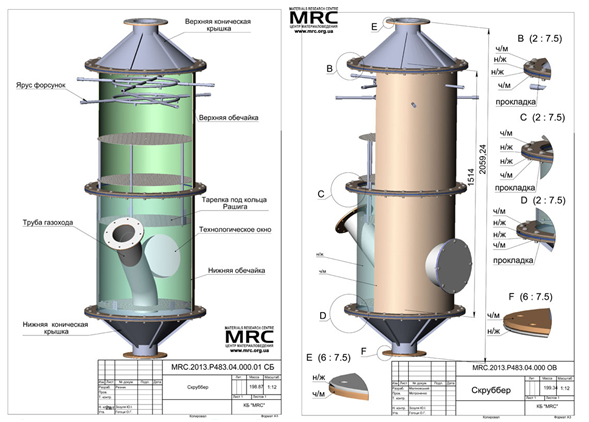

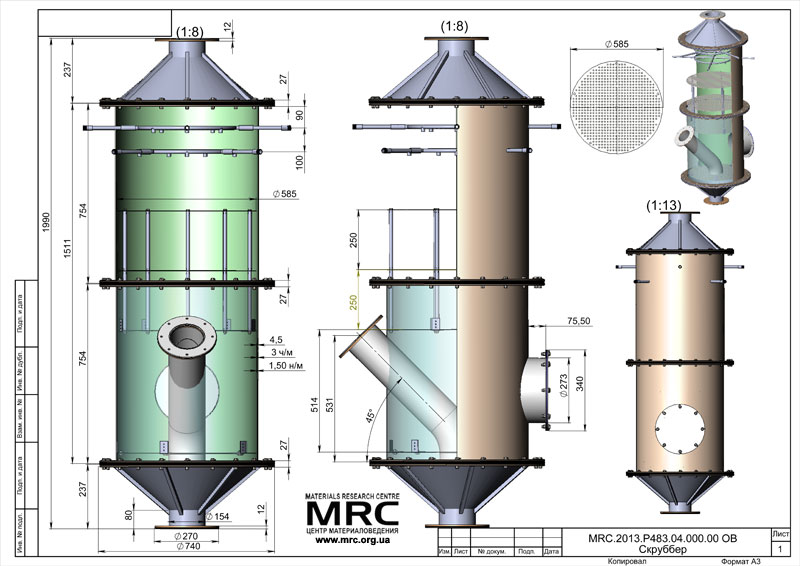

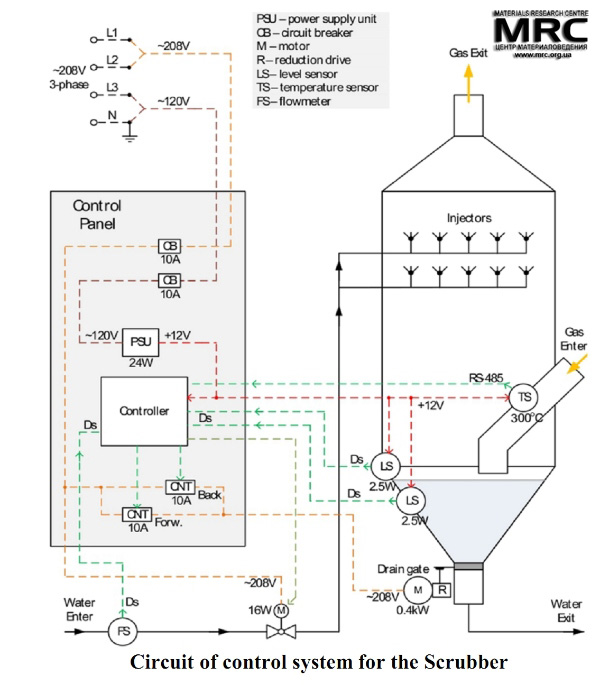

Рис.1. Скруббер Дойля

1 – труба, 2 – конус, 3 – перегородки

По такому принципу работает скруббер Дойля (рис.1). На поверхность воды запыленный газ поступает через трубу, в выходном сечении которой установлен конус, образующий узкую кольцевую щель. В результате наличия этой щели скорость газа на выходе из трубы достигает 35 – 55 м/с. Уровень жидкости в аппарате устанавливают на 2 – 3 мм ниже уровня выходного сечения трубы. Газовый поток при ударе о поверхность жидкости создает завесу из капель, в которой и очищается газ. Проходя между вертикальными перегородками, газ изменяет направление своего движения и освобождается от капель. Расход жидкости в скруббере составляет около 0,13 кг/м3. Гидравлическое сопротивление 1500 Па. Степень очистки 97,5 – 99,5% в зависимости от дисперсного состава пыли. [7]

Целью данной работы является изучение методов мокрой очистки промышленных газов. Для достижения данной цели необходимо решить следующие задачи:

1) изучить системы мокрой очистки промышленных газов;

2) рассмотреть классификации газоочистного и пылеулавливающего оборудования.

Содержание работы

ВВЕДЕНИЕ 3

1. СВОЙСТВА ПЫЛИ СОДЕРЖАЩЕЙСЯ В ГАЗАХ 4

2. ОЧИСТКА ГАЗА В МОКРЫХ ПЫЛЕУЛОВИТЕЛЯХ 9

3. СКРУББЕРЫ 13

3.1 Скрубберы с насадкой 13

3.2 Скрубберы с подвижной насадкой 15

3.3 Центробежные циклоны и скрубберы 16

3.4 Динамические скрубберы 18

3.5 Пылеуловители ударно-инерционного действия. Скруббер Дойля 19

3.6 Скоростные пылеуловители (скрубберы Вентури) 22

4. ЭКСПЛУАТАЦИЯ СКРУББЕРОВ 27

5. ОБЛАСТЬ ПРИМИНЕНИЯ МОКРЫХ ПЫЛЕУЛОВИТЕЛЕЙ 28

ЗАКЛЮЧЕНИЕ 30

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ И ИСТОЧНИКОВ 31

Файлы: 1 файл

Курсовая по промэкологии.doc

Министерство образования и науки Российской Федерации

Новокузнецкий институт (филиал)

федерального государственного бюджетного образовательного учреждения высшего профессионального образования

Факультет информационных технологий

Кафедра экологии и естествознания

Мокрая очистка промышленных газов: скрубберы.

Выполнил: студент 4 курса

Проверил: доцент, к.ф.н.

Содержание

ВВЕДЕНИЕ 3

- СВОЙСТВА ПЫЛИ СОДЕРЖАЩЕЙСЯ В ГАЗАХ 4

- ОЧИСТКА ГАЗА В МОКРЫХ ПЫЛЕУЛОВИТЕЛЯХ 9

- СКРУББЕРЫ 13

3.1 Скрубберы с насадкой 13

3.2 Скрубберы с подвижной насадкой 15

3.3 Центробежные циклоны и скрубберы 16

3.4 Динамические скрубберы 18

3.5 Пылеуловители ударно-инерционного действия. Скруббер Дойля 19

3.6 Скоростные пылеуловители (скрубберы Вентури) 22

4. ЭКСПЛУАТАЦИЯ СКРУББЕРОВ 27

5. ОБЛАСТЬ ПРИМИНЕНИЯ МОКРЫХ ПЫЛЕУЛОВИТЕЛЕЙ 28

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ И ИСТОЧНИКОВ 31

ВВЕДЕНИЕ

Скрубберы - устройство, используемое для очистки твёрдых или газообразных сред от примесей в различных химико-технологических процессах.

Большое число современных химико- технологических процессов связано с дроблением, измельчением и транспортированием сыпучих материалов. При этом неизбежно часть материалов переходит в аэрозольное состояние, образуя пыль, которая с технологическими или вентиляционными газами выбрасывается в атмосферу.

В настоящее время известно несколько сотен различных конструкций аппаратов для очистки газов от пыли. Несмотря на многообразие, все они являются вариантами аппаратурного оформления, где использованы немногие основные принципы осаждения или задержания взвешенной фазы.

В зависимости от природы сил, используемых в пылеулавливающих аппаратах для отделения частиц пыли от газового потока, их подразделяют на четыре основные группы: пылеосадительные камеры и циклоны, аппараты мокрой очистки газов, пористые фильтры, электрические фильтры.

Целью данной работы является изучение методов мокрой очистки промышленных газов. Для достижения данной цели необходимо решить следующие задачи:

1) изучить системы мокрой очистки промышленных газов;

2) рассмотреть классификации газоочистного и пылеулавливающего оборудования.

1. Свойства пыли, содержащейся в газах

Металлургические заводы являются промышленными предприятиями с технологическим комплексом, в котором применяются механические, термические и химические процессы, сопровождающиеся выделением в дымовые газы и окружающую среду твердых или жидких частиц.

Для производства металлов используют руды, кокс, агломерат и другие сыпучие материалы, которые приходится разгружать, перемешивать, транспортировать и обрабатывать. Во время этих механических операций в окружающую среду выделяется пыль. Технологические процессы металлургического производства в большинстве случаев происходят при высокой температуре. В результате термических реакций твердое топливо и другие сыпучие материалы растрескиваются и разрушаются, а получающиеся при этом мельчайшие частицы в виде пыли уносятся дымовыми газами. При воздействии высокой температуры одновременно может происходить испарение металлов, флюсов и других материалов. Пары этих веществ попадают в дымовые газы и после их охлаждения образуют взвешенные в газе мельчайшие твердые или жидкие частицы. Пары черных металлов могут образовываться в процессе плавки стали в мартеновских, электросталеплавильных печах и конверторах. На предприятиях цветной металлургии цинк, олово, свинец, сурьма и другие металлы, имеющие низкую температуру испарения, легко переходят в парообразное состояние и поступают в дымовые газы.

Для выбора аппаратов с целью эффективной очистки газа необходимо знать следующие основные свойства пыли, содержащейся в технологических и вентиляционных газах: химический состав, плотность, угол естественного откоса, смачиваемость, удельное электрическое сопротивление, структуру частиц, дисперсность, токсичность, воспламеняемость, смачиваемость и способность коагулировать.

Химический состав пыли. Он всегда характерен для данного производства или технологического процесса. Например, пыль, образующаяся во время плавки металлов, состоит из окислов этих металлов и флюсов; пыль, выделяющаяся в процессе холодной обработки металлов, содержит мелкие частицы металлов и абразивного инструмента; в производстве строительных материалов пыль состоит из минеральных составляющих; текстильная пыль образуется из мельчайших частиц перерабатываемых волокон и т.п.

По химическому составу пыли судят о ее токсичности. Зная химический состав пыли, можно обоснованно выбрать мокрый или сухой способ очистки газа. Если пыль содержит компоненты, способные образовывать с водой или другой жидкостью, подаваемой на орошение аппаратов, соединения, которые при оседании на стенках аппаратов и газоходов трудно удалить, применять мокрый способ очистки газов нельзя. При наличии в руде серы во время металлургических процессов в газ переходят ее оксиды, которые при мокром способе очистки образуют кислоты. В этом случае следует принимать меры по защите аппаратов и газоходов от коррозии и обеспечивать нейтрализацию шламовых вод. При наличии в составе пыли окислов кремния и аналогичных им соединений принимают меры по защите аппаратов и газоходов от механического истирания.

Абразивность, т.е. истирающая способность пыли, зависит не только от ее химического состава, но и от формы частиц, их размера и плотности.

Плотность пыли играет большую роль при очистке от нее газа. Чем больше плотность частиц пыли, тем более полно они осаждаются в аппаратах, предназначенных для очистки газа. Обычно ее определяют с помощью пикнометра (небольшого стеклянного сосуда) по объему жидкости, вытесненной пылью, масса которой известна. Вследствие вакуумирования пикнометра воздух, находящийся между частицами пыли, удаляется. Частное от деления массы пыли на объем жидкости, вытесненной пылью, представляет собой плотность пыли.

Смачиваемость пыли характеризует ее способность смачиваться водой. Чем меньше размер частиц пыли, тем меньше их способность смачиваться. Смачиванию препятствует газовая оболочка, образующаяся вокруг мелких частиц пыли. Чем крупнее частицы пыли и чем округлее их форма, тем слабее силы, удерживающие газовую оболочку вокруг поверхности частиц, и, следовательно, тем больше их способность смачиваться. Смачиваемость пыли зависит и от ее химического состава. Смоченные частицы лучше отделяются от газа в аппаратах газоочистки. Смачиваемость определяется путем измерения доли смоченного и погрузившегося на дно сосуда порошка, насыпанного тонким слоем на поверхность воды.

Пыли по смачиваемости разделяют на три группы: гидрофобные (плохо смачиваемые, менее 30%), умеренно-смачиваемые (30 – 80%), гидрофильные (хорошо смачиваемые, 80 – 100%). В зависимости от химического состава некоторые пыли при смачивании водой схватываются (цементируются, затвердевают). Такие пыли при оседании на стенки аппаратов и газоходов образуют трудно удаляемые отложения, которые уменьшают расстояние для прохода газа и ухудшают условия газоочистки.

Форма и структура частиц пыли. Пыль в аэрозолях состоит из частиц самой разнообразной формы. Возгоны большей частью имеют шарообразную или сферическую форму. Частицы, образованные в результате механического воздействия, представляют собой мелкие осколки различной неправильной формы. Пыль, образованная в процессе сжигания или плавления материала, наряду с частицами неправильной формы содержит большое количество частиц с оплавленными краями. По структуре пыль может быть аморфной, зернистой и волокнистой. К аморфной пыли относят частицы округлой формы и возгоны, к волокнистой – частицы, образованные в процессе текстильного производства.

Дисперсность пыли. Размер частиц пыли является одной из основных характеристик пыли, определяющих выбор типа аппарата или системы аппаратов для очистки газа. Крупная пыль лучше, чем мелкая, оседает из газового потока и может быть уловлена в аппарате простейшего типа. Для очистки газа от мелкой пыли зачастую требуется не один, а несколько аппаратов, установленных последовательно по ходу газа. Под дисперсностью пыли понимают совокупность размеров всех составляющих ее частиц. Доля частиц, размеры которых находятся в определенном интервале значений, принятых в качестве верхнего и нижнего пределов, называют фракцией.

Одной из классификаций пыли по размерам служит ее разделение на крупную пыль (размером более 10 мкм) и мелкую пыль (размером менее 10 мкм). Пыль, образованная в результате механических операций (дробление, транспортировка и т.п.), обычно имеет размеры более 5 – 10 мкм. В любых технологических газах металлургического производства в зависимости от их физико-химических характеристик содержится пыль разнообразного дисперсного состава.

Токсичность пыли. Чем мельче частицы пыли, тем больше их способность проникать вместе с воздухом в органы дыхания человека и вызывать различные заболевания. Токсичность пыли зависит от материала, из которого она образованна.

Воспламеняемость и взрываемость пыли. Чем меньше размеры и пористее структура частиц пыли, тем больше их удельная поверхность, выше физическая и химическая активность пыли. Высокая химическая активность некоторых видов пыли является причиной ее взаимодействия с кислородом воздуха. Окисление частиц пыли сопровождается повышением температуры. Поэтому в местах скопления пыли возможны ее самовоспламенение и взрыв. Ввиду большой удельной поверхности возгонов и наличия в ряде случаев в их составе неокисленных металлов, углерода и серы возгоны более склонны к самовозгоранию. Взрывоопасность пыли увеличивается с уменьшением ее зольности и влажности.

Коагуляция (укрупнение) пыли – это способность ее мелких частиц слипаться между собой и образовывать более крупные частицы. На скорость коагуляции влияют запыленность газа, размер и форма частиц, вязкость, температура и скорость газового потока, а также другие факторы, в частности колебание газа под воздействием звуковых волн, электрические заряды частиц. Чем больше скорость газа, тем выше его турбулентность и вероятность столкновения и укрупнения частиц пыли, находящихся во взвешенном состоянии в газе. Частицы пыли разного размера укрупняются лучше, чем частицы одинакового размера.

Коагуляция частиц пыли размером более 0,1 мкм происходит вследствие их столкновения во время движения. Более мелкие частицы коагулируют в процессе броуновского движения под действием молекулярных сил. Частицы пыли размером более 5 – 10 мкм почти не коагулируют в газовом потоке.

2. Очистка газов в мокрых пылеуловителях

В мокрых пылеуловителях удаление пыли из газо-воздушного потока осуществляется путем смачивания частиц пыли и уноса их водой. В процессе пылеулавливания газо-воздушный поток приводится в контакт с жидкостью, которая образует заслон на пути движения потока, а затем стекает в виде тонкой пленки по стенкам аппарата вместе с частицами пыли. Различают три принципиальные схемы работы мокрых пылеуловителей.

Скруббер, общие сведения, типы и принцип действия

Скруббер – эффективное устройство для механической и химической очистки газовоздушных сред

По мере развития технологий и увеличения выбросов в окружающую среду человечество закономерно двигалось к созданию эффективных аппаратов газоочистки, одним из плеяды которых является скруббер – система пылегазоулавливания, востребованная в широком кругу производственных и перерабатывающих предприятий.

По любым вопросам, касающимся расчета, изготовления, доставки и внедрения пылегазоулавливателей на Вашем производстве, пожалуйста, с легкостью звоните или приезжайте лично на наш завод "ПЗГО". Мы понимаем с полуслова.

Этимология термина "Scrubber"

Термин "scrubber" в русском языке часто относят к английскому происхождению, но если этимологически взглянуть на него чуть детальнее, можно проследить, что он восходит к нижненемецкому слову "schrobben" (первое упоминание зафиксировано в 16-ом веке), что означает "соскабливание, удаление, обработка, отмывание".

Таким образом, устройство скрубберных систем, фактически, полностью коррелирует со средневековым понятием: конструкция представляет собой технологический аппарат для очищения, т.н. "промывания" газовоздушных сред, отсечения от рабочего потока механических и химических фракций, примесей, взвесей.

Аппарат в действии

Базовые элементы конструкции

Типично, скруббер состоит из следующих частей (может незначительно варьироваться в зависимости от назначения и особенностей эксплуатации):

- система вентиляторов и газоходов;

- сатурационная камера (опционально);

- собственно, рабочий корпус (камера очистки);

- улавливающий сепаратор, (иначе – каплеуловитель или туманоуловитель);

- насос;

- система самоочистки и/или система рециркуляции (опционально);

- выходной патрубок.

Схематичная анимация работы очистной установки жидкостного действия

Полые и насадочные скрубберы

Многие интернет-ресурсы вводят читателей в заблуждение, пытаясь употребить ключевые слова, сопутствующие скруббингу газов, таким образом, чтобы максимально удовлетворить потребности поисковых систем, но не своих посетителей (или возможных Клиентов).

Давайте наглядно и просто разъясним, что же скрывается под определениями "полый" и "насадочный" скруббер.

Все аппараты для мокрой очистки газов, фактически, представляют собой пустотелые очистительные колонны (башни, англ. "tower") прямоугольного, квадратного или круглого сечения (в плане). Могут быть полыми, безнасадочными (пылеуловитель Вентури, орошаемый циклон) или заполненными сорбционными телами.

Насадки

Что касается насадок, то и здесь многие изготовители пытаются лукавить, включая в описание моделей газопылеуловителей это определение без какой-либо конкретики. Каждый скруббер, имеющий в рабочей зоне какие-либо пылегазоулавливающие наполнители, – насадочный.

Абсорбционные наполнители (в химической отрасли они именуются насадками), как правило, представляют собой керамические, углеграфитовые, стальные, пластиковые, деревянные кольца, полукольца, хорды, а также другие геометрические фигуры и пористые тела с небольшим объемом и большой удельной поверхностью.

Насадки - кольца Рашига

Отличие лишь в количестве и качестве уровней (ярусов) очистки, которые в соответствующих моделях представлены наполнителями различных свойств (плитками, кольцами Рашига, розетками Теллера, спиралями Левина и др).

Наполнитель может быть уложен геометрически правильным паттерном (регулярная насадка) или навалом (нерегулярная). Иногда разумно изготовление комбинированных моделей.

Насадочный скруббер, в силу его основного назначения, заключающегося в сорбции нежелательных примесей и химических соединений, правильнее называть абсорбером.

Теперь Вы знаете, что для формирования адекватного запроса требуется более "узко" указывать интересующую Вас газоочистную систему, особенности характера загрязнений, величину дисперсности, химический состав и т.д.

Основные типы скрубберов, характеристики и принципы действия

Принцип работы скруббера был – в общем понимании и практическом приложении – разработан еще в начале-середине 19-го века.

Мокрое пылеулавливание осуществляется за счет электростатических и диффузионных сил, возникающих, так или иначе, как результат турбулентности очищаемого потока.

Газовоздушная среда подается в нижнюю часть скруббера по входному патрубку. Поднимаясь по корпусу устройства под действием давления, загрязненный газ или воздух встречает на своем пути один или несколько оросительных ярусов, которые путем форсуночного распыления воды (или химических реагентов, сорбентов) различными способами осаждают нежелательные или вредные примеси. Одновременно с очисткой происходит охлаждение потока.

Очищенный и охлажденный газовоздушный поток выходит через верхние отводы и может быть либо вновь направлен в технологический узел, либо просто выходить в рабочее помещение или во внешнюю среду.

Шлам, осажденный в отстойнике, может быть повторно использован в технологическом цикле или утилизирован иным образом.

Исполнения: горизонтальные, наклонные и вертикальные (для оптимизации или экономии рабочих пространств). Объемы камер – от десятков кубических сантиметров до десятков кубических метров.

Внимание: степень очистки аппаратов, изготавливаемых на заводе "ПЗГО" , достигает 99.9%!

Принцип функционирования скруббера Вентури

Открытый в 1740-ом году закон Бернулли обосновал и показал, что когда поток жидкой или газообразной среды проходит через сужающееся сечение трубы (в данном случае – корпуса агрегата), его давление падает, а скорость – пропорционально возрастает.

Именно это уравнение Бернулли, (а также открытый на его базисе эффект Вентури), и легли в основу принципиальной схемы одноименного мокрого скруббера.

Этот же метод лежит в основе принципа действия скоростного газопромывателя, в котором поток разгоняется до скоростей в 150 м/с и выше прохождением через т.н. сопло Лаваля.

Газовые или воздушные среды аэродинамически разгоняются в трубке Вентури за счет перепада диаметров сечений трубы и сталкиваются с распыляемой водой или иной промывочной жидкостью. Высокая скорость и турбулентность потока, возникающего в узкой части трубы Вентури, способствует эффективному взаимодействию и осаждению средне- и крупнодисперсных примесей на частички аэрозоля.

После того, как аэрозоль с "захваченными" им взвесями и примесями поступает в расширяющееся сечение корпуса устройства, скорость потока падает, а микрочастички аэрозоля формируют более крупные капли. Капли задерживаются сепаратором (каплеуловителем), а очищенный поток выходит из пылеуловителя через верхние отводы.

Осажденный в коллекторе шлам, в зависимости от состава и технологической пригодности, может быть утилизирован или вновь направлен в производственный цикл посредством системы рециркуляции.

Нередко отстойники оснащаются специальными поплавками для контроля уровня заполненности коллектора шламом, а также системами аварийного отключения.

Скрубберные системы Вентури особенно эффективны в качестве первичных степеней пылегазоочистки.

Востребовано использование этого принципа и в горном деле, добыче золота, промывке песков, гравитационном обогащении полезных ископаемых. Агрегаты такого типа представляют серию барабанных скрубберов "бутара" (от. лат. "butarium" – барабан).

Барботажный скруббер

Барботаж (от. фр. "barbotage" - "смешивание") – процесс пропускания загрязненной газовой парообразной или воздушной среды через слой жидкости (пены).

Барботажные (пенные) модели скрубберных аппаратов представляют собой чуть более продвинутые устройства. Корпус, как правило, разборный. Оросительные ярусы представлены т.н тарелками (барботерами), имеющими множество микроотверстий (сквозных пор), и блоками центробежных форсунок.

Многоярусная ректификационная колонна. Принцип работы схож с тарельчатым барботажным абсорбером

Оросительные форсунки в данном типе скруббера работают не только на создание пылеулавливающего аэрозоля, но и на формирование барботажной пены, образующейся посредством гравитационного осаждения реагирующих сред на барботерах (тарелках).

Аэрозоль, непрерывно осаждающийся на барботажных тарелках, образует стойкий пенный слой, который – благодаря широкому межфазному перепаду – способствует активному и глубокому химическому контакту промываемой среды с абсорбентом.

Область применения - нейтрализация и очистка химически активных (пылевых и газовых) примесей на предприятиях химической отрасли (гальваника, синтетика, пищепром, добыча углеводородов).

Очистные установки показывают великолепные характеристики в улавливании мелко- и нанодисперсных загрязнителей химической и механической природы.

Орошаемый циклон

Циклонное пылеулавливание – одно из самых доступных технологических решений для задержки и деактивации пылевых взвесей. Традиционный циклонный пылеуловитель сухого действия снижает уровень выбросов за счет центробежного (вихревого) соударения частиц с корпусом аппарата и последующего скатывания их по стенкам вниз, в коллекторный бункер.

Принцип действия сухого циклона

Орошаемый циклон действует так же, с той лишь разницей, что корпус устройства изнутри опыляется соплами форсунок и покрывается тонкой пленкой жидкости, с большей эффективностью задерживающей микрочастицы, – пыль, опилки, помольные взвеси и прочие нежелательные продукты производств.

Орошаемый циклон обычно, (но не обязательно), имеет открытый корпус. Очищенный воздух беспрепятственно покидает конструкцию через верхний патрубок; шлам под действием гравитации скатывается по мокрым стенкам в коллектор. Преимущественно используется для нейтрализации крупнодисперсных, тяжелых частиц (свыше 50 мкм).

Для стойкости к повышенной коррозии и механическому истиранию стенок корпуса внутренние рабочие поверхности подвергаются т.н. футеровке – нанесению дополнительных покрытий для увеличения срока службы и высокой механической или химической стойкости к конкретной рабочей среде.

Полусухие и сухие скрубберы, распылительная сушка

Наряду с аппаратами мокрой газоочистки, которые распространены существенно шире, существуют и т.н. сухие или полусухие скрубберрные установки.

Иногда влажная среда в таких устройствах номинально не присутствует вовсе, хотя, мокрая компонента в некоторой степени, все же, участвует в процессе очистки. Впрочем, содержание жидкости настолько мало, что она полностью испаряется с газом или воздухом, не успевая образовать конденсат.

Моделирование процессов сухой очистки

Сухой скруббинг эффективно нейтрализует кислые газы (оксиды серы SO2, пары HCl, углекислый газ), образующиеся преимущественно в результате сгорания твердых бытовых отходов и в процессах сероочистки на нефтегазодобывающих заводах.

Эти устройства, которые также называют аппаратами распылительной сушки, реализуют способ удаления примесей из газовоздушных потоков с температурой до 300 градусов по Цельсию и часто используются в сухой пищевой и фармацевтической промышленностях.

Отходы скрубберов

Важной особенностью работы пылеуловителя является то, что в процессе очистки нежелательные примеси, фактически, никуда не исчезают, а лишь "извлекаются" из проходящего загрязненного потока и концентрируются в жидкий раствор, пасту или сухой порошок.

Зачастую отходы скрубберов также нужно с осторожностью утилизировать: содержимое коллекторов после обработки ртутных руд, к примеру, должно быть надежно захоронено в специальном ртутном могильнике.

Но нельзя не принять во внимание и положительные аспекты. Скрубберы, очищающие выбросы электростанций, в качестве выходных отходов образуют синтетический гипс высокого качества, который с успехом используется для изготовления гипсокартона и других стройматериалов. И это далеко не единственный пример рациональной утилизации шламов.

Схема сероочистки дымовых газов: слева (на анимированной схеме) поступает вредная газовая смесь – азот, углекислый газ, оксид азота, сернистый газ. Абсорбент – мел (углекислый кальций). На выходе имеем чистые безопасные продукты: азот, воду и углекислый газ. В бункере собирается чистый синтетический гипс (CaSO4).

Важность и своевременность техобслуживания

Несвоевременное техническое обслуживание воздушного скруббера, особенно в рамках его использования в качестве ступени промышленной вентиляции, может привести к появлению и стремительному размножению потенциально опасных бактерий.

Так, в 2005 году в Норвегии произошла вспышка опасного легионеллеза, унесшая жизни 10 человек. Еще 50 рабочих тяжело перенесли болезнь, но выжили. Причиной инфекции послужило халатное отношение к чистке скрубберов на производстве.

Классификация скрубберов по гидравлическому сопротивлению

В международной классификации, (действующей и в России), скрубберные установки подразделяются на 3 мощностных категории:

- эжекторные: гидравлическое сопротивление до 1200 Pa;

- низконапорные: сопротивление от 1200 до 3700 Pa;

- высоконапорные: свыше 3700 Pa.

Среди очевидных преимуществ следует отметить следующие:

- малый размер установок, удобство размещения на производстве: небольшие размеры аппаратов результируют в меньшие капиталовложения при высокой мобильности конструкций по сравнению с агрегатами такой же производительности, но другого типа действия;

- отсутствие вторичных источников пыли и загрязнения: единожды упакованные в бункер, отходы легко транспортируются без каких-либо утечек;

- возможность работы с высоконасыщенными и высокотемпературными потоками: нет проблем с конденсацией и температурными ограничениями (как, например, в электростатических осадителях или рукавных фильтрах);

- максимальная пожаро- и взрывобезопасность: присутствие жидкой среды сводит к минимуму возможность детонации или возгорания в скруббере;

- универсальность: возможность работы как с газообразными химическими, так и с механическими загрязнителями различных фракций.

Не обходятся данные аппараты и без некоторых минусов:

- проблемы с коррозией: в процессе работы могут образовываться высококоррозионные кислотные растворы (проблема решается футеровкой рабочих частей корпуса);

- требуется хорошее и высокостабильное электроснабжение установок: эффективность захвата твердых частиц достигается только при высоких перепадах давления, что приводит к ощутимым эксплуатационным расходам на электроэнергию;

- загрязнение воды (актуально для крупнопромышленных комплексов): для удовлетворения требований по очистке сточных вод может потребоваться возведение отдельных очистных сооружений или специальных отстойников;

- затрудненный выход побочного продукта из шлама: дегидратация и осушивание скрубберного шлама делают извлечение полезного продукта для повторного использования достаточно трудоемким.

Расчет, производство и продажа скрубберов

Завод газоочистного оборудования ООО "ПЗГО" предлагает к индивидуальному расчету, изготовлению, продаже и монтажу современные, недорогие, компактные и высокопроизводительные скрубберы (и другие машины схожего назначения), разрабатываемые по собственным уникальным патентам.

За 30 лет бесперебойной работы мы заручились доверием крупнейших промышленных предприятий России и СНГ и сегодня надеемся узнать ближе Вас – как нашего Клиента.

Являясь заводом полного цикла с собственным проектным бюро, мы предлагаем весь спектр работ "под ключ" – от проектирования установки под Ваше конкретное производство до пусконаладочных работ и внедрения скруббера в технологический цикл.

По любым вопросам, касающимся изготовления, доставки и монтажа газоочистного оборудования, пожалуйста, не стесняйтесь обращаться к нам любым удобным способом.

Скрубберы - аппараты различной конструкции для промывки жидкостями газов с целью их очистки и для извлечения одного или нескольких компонентов, а также барабанные машины для промывки полезных ископаемых. Широко используются при улавливании продуктов коксования и очистке промышленных газов от пыли, для увлажнения и охлаждения газов, в различных химико-технологических процессах.

Газоочистительные аппараты основаны на промывании газа жидкостью. Газ промывается водой либо другим рабочим раствором, при этом смешении и взаимодействии происходит процесс очистки его. Такой метод смешения называют методом мокрой очистки. Таким образом, можно очистить газ от частиц любого размера. Метод мокрой очистки газов является механическим и применяется на заключительном этапе охлаждения. Аппараты мокрой очистки используют различные виды поверхностей при смешении жидкости с газом. При использовании этого метода возможно удаление всех примесей из газа, за счет конденсации на них более тяжелых частиц пара. Выделяют следующие виды скрубберов:

Башни с насадкой (насадочные скрубберы) — емкость, которую можно представить в форме колоны.Такого рода скруббер может содержать различные насадки, имеющие как простую, так и сложную форму. Например, это могут быть кольца с перегородками или простые кольца (кольца Рашига), спиральные розетки Теллера, седла Берля и многие другие приспособления. В насадочном скруббере есть система орошения, состоящая из нескольких ступеней внутри корпуса, где располагаются форсунки. Форсунки перекрывают сечение, где из сопел производится распыление. Не смотря на то, что распыление жидкости производится навстречу входящему потоку либо поперек, гидродинамика этого потока не велика. В связи с этим скорость обменных процессов в этих скрубберах остается неизменно малой.Что влечет за собой большие габаритные размеры этих установок. В верхней части этой громоздкой конструкции расположен каплеуловитель, оснащенный коническим завихрителем. А также присутствует дополнительный ярус форсунок, которые промывают лопасти и карман завихрителя.

Орошаемые циклоны (центробежные скрубберы) - в них газовый поток, контактирующий с жидкостью, вращается в корпусе аппарата под действием центробежной силы. Используют при очистке больших объемов газа. Центробежный скруббер представляет собой полый вертикально расположенный цилиндр в нижнюю область, которого входит газ для очистки, а в верхней части цилиндра по его окружности установлены форсунки. Через форсунки жидкость попадает на внутреннюю область цилиндра, где создает тонкую водную пленку. Цилиндр при этом открыт, и очищенный газ беспрепятственно покидает пределы конструкции. В скруббере газ движется по винтовой линии снизу вверх. Оттесненная к стенкам скруббера пыль намокает и под силой тяжести вместе с водой скатывается в нижнюю часть конструкции скруббера,образуя пульпу. Позже оттуда газ удаляется. Центробежные скрубберы имеют гидравлическое сопротивление порядка 400-850 Па. Степень очистки для частиц более 30 мкм равна 90%, для частиц с диаметром равным 5 мкм снижается до 80%, для частиц с диаметром менее 5 мкм приравнивается к 40%. ;

Пенные аппараты- используются для очистки газа от аэрозолей полидисперсного состава. Эти скрубберы могут работать в режиме турбулентности при линейной скорости газа порядка 4-5 м/с. Для частиц с диаметром больше 5 мкм эффективность улавливания составляет 90-99%, а при меньшем диаметре снижается до 75%.-80%. ;

Скрубберы Вентури- скруббер, в котором интенсивное дробление контактирующей с газом жидкости осуществляется за счет высокой скорости газового потока, достигаемой в трубе-распылителе, имеющей форму трубы Вентури. В основе скруббера Вентури лежит одноименная трубка. Эта конструкция оснащена сепаратором и орошается внутри жидкостью. Иногда вместо сепаратора используются каплеуловители и укороченные циклоны.горловиной. Конструкция трубы Вентури выполнена основываясь на законах аэродинамики. Скруббер Вентури предназначен для улавливания частиц пыли, для охлаждения газов, для абсорбции. Принцип работы скруббера Вентури основывается на том, что газ для очистки поступает в конфузор, двигаясь к горловине трубы набирает скорость, смешивается с промывочной жидкостью и пыль осаждается на каплях, поступая в диффузор. На каплеуловителе происходит сепарация. При этом скорость потока жидкости меньше потока пыли. Скрубберы Вентури часто используются в качестве первичной очистки газов. Скрубберы находят широкое применение в черной, цветной металлургии, химической, нефтяной промышленности, в энергетике.

Полые скрубберы - являют собой пустотелую цилиндрическую или прямоугольную башню, выполненную из металла. В случае необходимости внутреннюю поверхность скрубберов футеруют или покрывают антикоррозионным покрытием. Скруббер состоит из цилиндрического полого металлического корпуса, по высоте которого размещены три яруса коллекторов орошения, входного и выходного патрубков, центробежного каплеуловителя с коническим завихрителем, емкости для абсорбента с подогревателем, штуцеров для отвода абсорбента из скруббера и каплеуловителя. Скруббер орошается 2 — 5%-ным водным раствором гидроксида или карбоната натрия через три яруса коллекторов орошения. Скрубберы полые предназначены для химической очистки технологических и вентиляционных газов от газообразных соединений фтора методом щелочной абсорбции водными растворами гидроксида или карбоната натрия.

Полый скруббер для мокрой очистки дымовых газов от пыли, абсорбционный раствор СаСО3 производительность 1000м3/час

Составные части скруббера:

- Корпус скруббера разборной;

- Система орошения с центробежными тангенциальными форсунками (сменными);

- С поплавковым устройством регулирования уровня шлама;

- Система аварийного отключения подачи воды.

Назначение скруббера в целом - очистки дымовых газов от пыли, образующейся при сжигании дисперсного углесодержащего материала в дожигателей. Корпус скруббера предназначен для организации потоков газа и капель воды. Система орошения предназначена для подачи и распыления воды в корпусе скруббера. Механизм отвода шлама предназначен для автоматического отвода шлама из корпуса скруббера. Система аварийного отключения подачи воды предназначена для отключения подачи воды при невозможности отвода шлама из корпуса скруббера.

Скруббер функционирует следующим образом: Газ поступает на очистку, подается по наклонному газоходу в нижнюю часть скруббера и поднимается по корпусу вверх. В верхней части скруббера расположены 3 яруса орошения, состоящие из центробежных форсунок. Известково-водная суспензия (водный раствор CaCO3), который подается под давлением, распыляется. Образующиеся капли водного раствора CaCO3 падают под действием силы тяжести навстречу загрязненному газу. Улавливания частиц пыли каплями воды происходит под действием инерционного и диффузионного механизма, гидродинамических и электростатических сил и турбулентной диффузии. Очистка газа от оксида серы (SO2) происходит по абсорбционной технологии. При контакте известково-водяной взвеси с газом происходит реакция:

СаСО3 + SО2 + ½ Н2О = СаSО3·½Н2О + СО2

Кислород, находящийся в продуктах сгорания, доокисляет сульфат кальция в нейтральный сульфат (гипс):

СаSO3 ·½H2O +1½O2 = CaSO4·2H2O

Отработанный водный раствор, содержащий гипс CaSO4 и уловленную пыль, собирается в нижней части скруббера. Очищенный газ отводится через газоходы, размещенные в верхней части аппарата. Для выпуска шлама предусмотрено специальное устройство, состоящее из поплавковой камеры и дросселя регулятора, который поддерживает заданный уровень шлама в бункере.

Тарельчатый скруббер для мокрой очистки дымовых газов от пыли, абсорбционный раствор NaOH, производительность 407м3/час

Составные части скруббера:

- Корпус скруббера разборной;

- Система орошения с центробежными тангенциальными форсунками (сменными) и тарелками для образования пены;

- Устройство отвода шлама;

- Система аварийного отключения подачи воды.

Скруббер функционирует следующим образом: Газ, поступающий на очистку, подается по наклонному газоходу в нижнюю часть скруббера и поднимается по корпусу вверх. В верхней части скруббера расположены 3 яруса орошения, состоящие из центробежных форсунок. Раствор NaOH, подаваемой под давлением распыляется. Образующиеся капли раствора падают под действием силы тяжести навстречу запыленному газу и попадают на дырчатые провальные тарелки, на которых образуется пенный режим, и происходит взаимодействие газа с раствором. Очистка газа от оксидов серы (SO2) происходит по абсорбционной технологии. При контакте раствора NaOH с газом происходят следующие реакции:

Отработанный раствор и уловленная пыль, собирается в нижней части скруббера. Очищенный газ отводится через газоходы, которые размещены в верхней части аппарата.

Корпус скруббера предназначен для организации потоков газа и капель воды. Система орошения предназначена для подачи и распыления воды в корпусе скруббера и организации пенного режима на тарелках. Устройство отвода шлама предназначен для автоматического отвода шлама из корпуса скруббера. Система аварийного отключения подачи воды предназначена для отключения подачи воды при невозможности отвода шлама из корпуса скруббера.

Скрубберы как аппараты мокрого пылеулавливания получили широкое распространение ввиду сравнительно небольшой стоимости изготовления, высокой эффективности пылеулавливания, возможности их использования при высокой температуре и повышенной влажности очищаемых газов, а также в случаях опасности самовозгорания, взрыва газов или улавливаемой пыли . Преимуществом мокрых аппаратов является возможность одновременного осуществления очистки газов от взвешенных частиц (пылеулавливание), извлечения газообразных примесей (абсорбция) и охлаждения очищаемых газов (теплообмен). В качестве орошающей жидкости в аппаратах мокрого пылеулавливания, как правило, применяется вода; в случае одновременной очистки газов от пыли и газообразных примесей выбор орошающей жидкости (абсорбента) определяется химическим составом улавливаемых примесей.

Скрубберы предназначены для очистки газовоздушных выбросов от пыли и газовых примесей, охлаждения газов (осушки и увлажнения), а также для предварительной очистки и кондиционирования газов, далее поступающих в пылеулавливающие аппараты других типов.

Читайте также: