Системы управления буровыми установками реферат

Обновлено: 18.05.2024

Буровые насосы в случае роторного бурения служат для создания потока промывочной жидкости (бурового раствора) через вертлюг, бурильные трубы к забою скважины и через затрубное пространство к устью скважины. При этом поток жидкости способствует разрушению породы на забое и обеспечивает вынос на поверхность частиц разбуренной породы. При применении гидравлических забойных двигателей (турбобур, винтовой двигатель) промывочная жидкость служит рабочим агентом для вращения забойного двигателя.

Основными параметрами, определяющими режим работы буровых насосов, являются давление на его выходе и подача — количество жидкости, подаваемое в единицу времени. Давление на выходе буровых насосов при работе на некоторую гидравлическую систему определяется по формуле

р = k Q 2, (6.2)

где Q — подача (производительность, расход); k — коэффициент, характеризующий общее сопротивление гидравлической системы.

Подача раствора Q выбирается технологическими службами с учетом конкретных условий. Для нормальной очистки забоя и подъема частиц разбуренной породы на поверхность величина подачи должна быть тем большей, чем больше площадь забоя.

Гидравлическую Рг и приведенную Рп мощность бурового насоса определяют по формулам

Рг = р Q; Рп = р Q /n (6.3)

где n = 0,9+0,92 — КПД, учитывающий гидравлические и механические потери в буровых насосах.

Сопоставив выражения (6.2) и (6.3) нетрудно убедиться, что при постоянных параметрах гидравлической системы и переменной подаче жидкости, гидравлическая мощность пропорциональна подаче в третьей степени, т.е. возрастает весьма интенсивно.

Требуемая мощность бурового насоса при различных условиях в скважине и методах бурения различна. Поскольку каждая установка должна обеспечивать бурение как роторным, так и турбинным способом, мощность бурового насоса выбирается из условий турбинного бурения, где требуется наибольшая мощность. На серийных буровых установках различных классов номинальная приводная мощность одного бурового насоса составляет от 300 до 950 кВт, а на уникальных установках до 1180 кВт и более. Номинальная частота вращения привода выбирается в пределах от 500 до 1 000 об/мин. На серийных установках устанавливается как правило два, а на уникальных и морских установках — три насоса.

В отечественной практике для буровых насосов, как правило, используют однодвигательный электропривод, за рубежом — двухдвигательный (известны также случаи использования трехдвига-тельного привода). Целесообразность решения в данном случае зависит от условий унификации приводных электродвигателей всех основных исполнительных механизмов буровой установки.

Стандартизованные данные мощности буровых насосов по ГОСТ 1 6293—89 установлены по классам таким образом, что мощности насосов будут достаточны для бурения скважин с глубиной, соответствующей классу установки, причем с некоторым запасом.

Буровые насосы, представляющие собой насосы поршневого типа, оснащаются сменными поршнями и втулками ряда диаметров. Сменные поршни нужны в связи с тем, что требуемое давление по мере углубления скважины изменяется. Со сменой поршней связаны следующие закономерности:

по условиям прочности механизмов насоса (штоки, подшипники, передаточный механизм) усилия в них должны быть равными при разных диаметрах поршней; следовательно, при меньшем диаметре поршня допускается более высокое давление на выходе бурового насоса (обратно пропорционально площади поршня);

при уменьшении диаметра поршня и постоянной скорости его движения подача бурового насоса изменяется прямо пропорционально площади поршня (снижается);

при смене диаметра поршня должен сохраняться режим постоянной мощности привода бурового насоса.

Оптимальный режим бурового насоса характеризуется постоянством развиваемой мощности, равной номинальной: pQ = const. Приближение к этому режиму при нерегулируемом приводе достигается применением цилиндрических втулок разного диаметра. Режим работы бурового насоса рассмотрим по графику, характеризующему зависимость подачи Q от давления р на выходе и диаметра втулки D (рис. 2). Если принять, что в комплект бурового насоса входят 5 типоразмеров сменных поршней, то основные расчетные точки 2, 4, 6, 8, 10, соответствующие различным диаметрам поршней, будут располагаться на расчетной кривой постоянной мощности.

Рис. 2. График режимов работы бурового насоса при различных видах электропривода:

1—2, 3—4, 5—6, 7—8, 9—10 — для нерегулируемого электропривода; 1—2—3' —4— 5'—6—7 — 8—9'' — 10 — для регулируемого электропривода при постоянном моменте; 2—4—6—8—10 — для регулируемого электропривода при постоянной мощности

С увеличением глубины скважины подача бурового насоса Q5 остается постоянной, а давление возрастает. Продолжать работу с поршнем диаметра D5 выше точки 2 недопустимо, так как мощность привода превысит допустимое значение. Поэтому в точке 2 необходимо заменить поршень диаметра D5 на поршень с диаметром D4. Поскольку при той же скорости привода вследствие уменьшения диаметра поршня подача уменьшится, а кривая нагрузки останется неизменной, режим работы бурового насоса будет определяться точкой 3. По мере углубления скважины произойдет переход в точку 4 и т.д. Следовательно, в случае нерегулируемого электропривода бурового насоса и периодической замены поршней процесс протекает по отрезкам вертикальных прямых 1—2, 3—4, 5—6, 7—8, 9—10. Из графика видно, что в точках 1, 3, 5, 7, 9 фактически развиваемая мощность значительно меньше номинальной. Вынужденное недоиспользование мощности по сравнению с идеальной кривой pQ = const можно оценить суммарной площадью треугольников 2—3—4, 4—5—6, 6—7—8, 8—9—10.

Рассмотрим теперь для тех же условий режимы работы бурового насоса, оснащенного регулируемым электроприводом. Благодаря возможности регулирования скорости вниз от номинальной, график работы насоса (см. рис. 2) представляет собой ступенчатую кривую 1—2—3' — 4—5' — 6—7 — 8—9'—10. Анализ графиков показывает, что в данном случае недоиспользование мощности значительно меньше, чем при нерегулируемом приводе. Применение регулируемого электропривода обеспечивает уменьшение числа замен поршней при бурении скважины.

Более полное использование мощности бурового насоса при регулируемом электроприводе практически выражается в том, что при том же значении допустимого давления в нагнетательной системе подача бурового насоса будет больше, чем при нерегулируемом электроприводе. Благодаря этому при всех видах бурения улучшается очистка забоя, что приводит к увеличению механической скорости бурения, а также обеспечивается возможность повышения скорости бурения вследствие использования более высокой нагрузки на долото. Одновременно возрастает проходка на долото, так как уменьшается степень повторного разрушения породы. В результате увеличения проходки на долото сокращается суммарное время спуско-подъемных и ряда вспомогательных операций. При турбинном бурении, кроме того возрастает механическая скорость бурения вследствие увеличения частоты вращения долота и подводимой к нему средней мощности.

Регулирование подачи бурового насоса необходимо также в осложненных условиях бурения. Ответственной операцией, особенно при бурении глубоких скважин, является восстановление циркуляции бурового раствора в гидравлической системе. В начале этой операции вязкость раствора и гидравлическое сопротивление в системе значительно выше, чем при рабочих режимах. Восстановление циркуляции значительно облегчается при возможности работы бурового насоса с пониженной подачей. Минимальная относительная подача при восстановлении циркуляции может составлять 0,1 от подачи в режиме бурения.

Таким образом, буровой насос целесообразно оснащать регулируемым электроприводом, причем регулирование следует осуществлять в режиме постоянного момента, определяемого допустимым давлением в гидравлической системе буровой установки.

Так как отношение диаметров соседних типоразмеров поршней составляет 0,85 — 0,9 между их двумя заменами, то регулирование частоты вращения приводного двигателя должно быть не менее 20 — 30 % в сторону уменьшения от номинальной.

На основании изложенного электропривод бурового насоса должен отвечать следующим требованиям:

возможность плавного, затянутого во времени пуска (до 60 с);

пусковой момент не должен превышать номинальный более чем на 1 0 %;

возможность регулирования скорости привода в режиме бурения до 50 %, а в режимах восстановления циркуляции до 80 % и более вниз от номинального значения;

при регулировании скорости вниз от номинальной привод должен обеспечивать постоянство давления бурового насоса, что соответствует постоянству момента на его валу;

привод должен иметь жесткую механическую характеристику с относительным падением скорости от холостого хода до номинальной нагрузки порядка 5 %;

привод нереверсивный, режим работы — продолжительный с относительно спокойной нагрузкой.

Регулируемый электропривод бурового насоса по системе тиристорный преобразователь — двигатель (ТП — Д) в настоящее время широко используется на отечественных буровых установках, оснащенных индивидуальными электроприводами основных механизмов.

Система управления электроприводом бурового насоса (рис. 3, а) построена по принципу подчиненного управления и включает в себя контур регулирования ЭДС электродвигателя и подчиненный ему контур регулирования тока. Регулятор ЭДС — пропорциональный (П-регулятор), регулятор тока — пропорционально-интегральный (ПИ-регулятор). Блок регуляторов БР включает в себя гальваническую развязку РГ, фазочувстви-тельный выпрямитель ФВ, задатчик интенсивности ЗИ, регулятор ЭДС РЭ с узлом ограничения УО и регулятор тока РТ. Блок датчиков содержит датчик тока ДТ и датчик напряжения ДН. На рис. 3, а датчики тока и напряжения вместе с устройствами гальванического разделения первичной цепи измерения и вторичного сигнала, подаваемого в систему управления, изображены прямоугольником с двумя диагоналями.

Рис. 3. Функциональная схема (а) и механическая характеристика (б) электропривода бурового насоса, управляемого по системе подчиненного управления:

Цзэ, Цзт — сигналы задания соответственно ЭВС и тока якоря двигателя; Цос т , иос н — сигналы обратных связей соответственно по току и напряжению якоря двигателя; Цуя — выходной сигнал регулятора тока; Ufl, Ifl — соответственно напряжение и ток якоря двигателя

На рис. 3, а используется также способ изображения регуляторов, при котором внутри прямоугольника указывается его переходная характеристика (реакция на ступенчатое воздействие).

Сигнал, пропорциональный ЭДС двигателя (в установившемся режиме пропорциональной скорости двигателя), определяется по формуле

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

АННОТАЦИЯ Основной частью курсового проекта является изучение системы пневмоуправления буровой установки:

рассматриваются основные узлы, их назначение и конструкция;

проведен полный анализ системы пневмоуправления буровой установки (эксплуатация, ремонт и монтаж);

проведены необходимые расчеты;

проведен анализ монтажа буровой установки.

Курсовой проект выполнен на __ страницах и включает в себя 14 рисунков, 1 таблицу, 3 использованных источника. ОГЛАВЛЕНИЕВведение

. Принцип работы системы пневмоуправления

. Основные узлы и агрегаты системы пневмоуправления

.1 Компрессорные установки

.3 Обратный клапан

.4 Клапан разгрузочный

.5 Предохранительный клапан

.6 Переключательный клапан

.9 Клапанные краны

.10 Пневматические кнопки

.11 Пульты управления

.12 Шинно-пневматические муфты (ШПМ)

.13 Конечный выключатель (противозатаскиватель)

.1 Расчет диаметра пневмоцилиндра

. Эксплуатация и ремонт системы пневмоуправления

. Монтаж системы пневмоуправления

. Монтаж буровой установки

.1 Агрегатный метод монтажа

.2 Мелкоблочный метод монтажа

.3 Крупноблочный метод монтажа

Список использованных источников ВВЕДЕНИЕ В буровых установках применяются различные схемы управления: механические, пневматические, гидравлические, электрические или комбинации этих систем. Преобладающее применение в системе управления буровыми установками является пневматическое управление, которое имеет ряд преимуществ: создаются условия для плавного и быстрого включения механизмов, для использования дистанционных и автоматических систем управления, легкость управления, незначительные физические усилия при работе на пульте, простота конструкции, пожарная безопасность.

Пневматическая система управления состоит из следующих основных групп узлов и агрегатов:

Системы снабжения воздухом: компрессорные станции, воздухосборник, устройства для очистки и осушки воздуха, предохранительный клапан, устройства для автоматического управления компрессорными станциями.

Управляющих пневматических устройств, кранов различных конструкций, с помощью которых обслуживающий персонал осуществляет управление механизмами.

Исполнительных механизмов (шинно-пневматических муфт и цилиндров), осуществляющих соединение и разобщение валов, торможение и т. д.

1. ПРИНЦИП РАБОТЫ СИСТЕМЫ ПНЕВМОУПРАВЛЕНИЯ Современные буровые установки насыщены всеми необходимыми для бурения скважин основными и вспомогательными механизмами, приспособлениями, блокировочными и предохранительными устройствами с довольно сложными схемами пневматического управления. Одна из них представлена на рисунке 1.

- компрессор; 2 - обратные клапаны; 3 - охладитель; 4 - масло-влагоотделитель; 5 - воздухосборник; 6 - манометр; 7 - предохранительный клапан; 8 - влагосборник; 9 - воздохоосушитель; 10 - краны; 11 - клапан-разрядник; 12 - вертлюжок; 13 - шинно-пневматическая муфта; 14 - фильтр тонкой очистки; 15 - кран машиниста; 16 - рычаг тормоза; 17 - переключательный клапан; 18 - пневмоцилиндр

Буровая установка представляет собой сложный комплекс различных машин и механизмов, обеспечивающих выполнение разнообразных технологических операций при проводке скважин. Эффективность работы этого комплекса зависит от эксплуатационных качеств, маневренности, четкости и надежности работы всех его элементов. Важную роль в комплексе играет система управления.

Системы управления обеспечивают:

пуск, остановку и регулировку работы двигателей;

включение и выключение трансмиссий, которые блокируют двигатели, приводящие буровые насоса, ротор или лебедку;

включение и выключение буровых насосов, лебедки, ротора, механизма подачи и тормозов (гидравлического, электрического и ленточного); изменение частоты вращения барабана лебедки, насосов и ротора; включение и выключение устройств для свинчивания и развинчивания бурильных труб;

управление работой ключей, клиньев и других механизмов при отвинчивании и установке бурильных свечей в магазин в процессе спуска и подъема колонны;

управление оборудованием для герметизации устья скважины при бурении и проявлениях газа;

включение и выключение компрессора, вспомогательной лебедки или насоса, осветительной установки, устройств для очистки и приготовления бурового раствора и других вспомогательных механизмов.

Для приведения в действие органов управления используются различные виды энергии: в системах ручного механического управления сила оператора; в пневматических, гидравлических и электрических системах энергия сжатого воздуха, жидкости или электричества.

Система управления состоит из двух типов органов: управляющих функциями главных и вспомогательных исполнительных механизмов и аппаратуры, сигнализирующей оператору или регистрирующей результаты исполнения команды.

Система управления содержит пять основных органов:

воспринимающий команду (кнопка, рукоятка, рычаг, педаль и др.), на который воздействует оператор человек, программирующее устройство или микропроцессор;

промежуточный, передающий команду к исполнительным механизмам с использованием внешней энергии: тяги, трубопровода, электрокабеля и др.;

исполнительный, воздействующий на механизм, выполняющий технологическую функцию: муфта сцепления, золотник, кран и др.;

фиксирующий или ограничивающий исполнение команды: защелка, концевой выключатель, стопор и др;

обратная связь, информирующая оператора об исполнении команды или заданного режима работы: измерительный прибор, манометр, термометр, динамометр, световая или звуковая сигнализация.

В буровых установках применяется три вида систем управления:

централизованная расположенная у поста бурильщика и позволяющая ему управлять основными исполнительными механизмами: лебедкой, насосами, ротором, превенторами и др.;

индивидуальная или местная расположенная вблизи того или иного агрегата;

смешанная позволяющая управлять агрегатом как с поста бурильщика, так и непосредственно около агрегата; например, ДВС с суммирующей трансмиссией могут управляться дизелистом или бурильщиком и др.

Всеми устройствами управляют с постов бурильщика, дизелиста или с пульта, расположенного вблизи того или иного агрегата (оборудования). В соответствии с выполняемыми функциями цепи управления подразделяются на независимые и взаимосвязанные. Независимые цепи применяют в тех случаях, когда устройства не связаны друг с другом, например, включение лебедки, насосов, ротора. Взаимосвязанные (сблокированные) системы управления используют, когда недопустимо одновременное включение нескольких движений, например, одновременное включение прямого и обратного вращения ротора или двух скоростей лебедки.

В связи со сложностью и многообразием функций, выполняемых механизмами для обеспечения маневренности, быстроты и удобства манипулирования, в буровых установках применяют комбинированные системы управления, позволяющие наиболее полно удовлетворить все требования.

Степень совершенства системы управления зависит от ее качеств, главными из которых являются:

мощность, усилие или крутящий момент для осуществления операций управления;

легкость, маневренность и автоматизм органов, на которые воздействует оператор и которые осуществляют исполнение команды.

Совершенство системы управления зависит как от конструкции органов системы управления, так и от рабочей позы бурильщика и усилий, затрачиваемых им в процессе управления. Неудобство позы рабочего, необходимость приложения больших усилий вызывают быстрое утомление рабочего и снижают его производительность. Усилие, затрачиваемое рабочим на манипуляции рычагами, обычно не более 3050 Н, тормозной рукояткой не более 150 Н, ножными педалями и редко переключаемыми рычагами не более 100-200 Н.Давление рукоятки, кроме тормозной, обычно осуществляется в течение нескольких секунд и неутомительно для бурильщика. Рукоятки и педали располагают так, чтобы ими было удобно пользоваться без изменения рабочей позы и места бурильщика.

Четкость, стабильность и мнемоничность управления обеспечиваются тем, что каждая команда соответствует определенной функции и не вызывает изменения положения других органов управления. Величина хода, например, рукоятки, при включении и выключении должна быть всегда одинакова и стабильна при каждом повторении команды.

Мнемоничность управления обеспечивается таким расположением органов управления, при котором оператор освобожден от излишнего напряжения памяти. Оператор не должен каждый раз вспоминать, где находится тот или иной рычаг управления, в какую сторону и на какое расстояние следует его передвинуть или повернуть, чтобы включить или выключить, например, ключ для свинчивания или развинчивания бурильных замков.

Пульт бурильщика снабжается табличкой с указанием направления движения каждой кнопки или рычага и выполнения ими функций. Надписи должны быть четкими, хорошо освещаться и легко читаться без изменения рабочей позы оператора. Прогрессивность, мягкость и гибкость важные качества систем управления. Прогрессивность обеспечивает безударность и мягкость включения за счет того, что полное усилие на органе управления возникает не сразу, а с некоторым запаздыванием, а затем быстро и энергично возрастает до требуемой величины, осуществляя включение без рывков и ударов. Например, в ленточных тормозах, буровых лебедок применяют кулачковые или рычажные механизмы, с помощью которых передаточное отношение изменяется по мере поворота рычага. Это обеспечивает прогрессивное увеличение тормозного усилия.

Быстродействие системы управления важное качество для таких механизмов, как подъемная система буровых лебедок, выполняющая массовые, часто повторяющиеся операции при СПО. При этом оператор должен всегда знать или видеть, что его команда выполнена точно.

Структурная прочность органов системы управления и их конструкция выполняются такими, чтобы не происходило износа и деформации их элементов в процессе работы, монтажа, демонтажа и транспортировки буровой установки, приводящих к нарушению точности и четкости управления.

Безопасность системы управления обеспечивается хорошим расположением органов управления, легкостью их обслуживания, соблюдением необходимых расстояний, хорошей освещенностью, легкостью и удобством манипулирования. Все это исключает возможность травматизма обслуживающего персонала и порчу оборудования.

Бурение скважин осуществляется с помощью буровых установок, оборудования и инструмента.

Буровая установка - это комплекс наземного оборудования, необходимый для выполнения операций по проводке скважины.

В состав буровой установки входят (рис. 4.1):

- оборудование для механизации спускоподъемных операций;

- наземное оборудование, непосредственно используемое прибурении;

- циркуляционная система бурового раствора;

Буровая вышка - это сооружение над скважиной для спуска и подъема бурового инструмента, забойных двигателей, бурильных и обсадных труб, размещения бурильных свечей (соединение двух-трех бурильных труб между собой длиной 25-36 м) после подъема их из скважины и защиты буровой бригады от ветра и атмосферных осадков.

Различают два типа вышек: башенные (рис. 4.2) и мачтовые (рис. 4.3).

Их изготавливают из труб или прокатной стали.

Башенная вышка представляет собой правильную усеченную четырехгранную пирамиду решетчатой конструкции. Ее основными элементами являются ноги 1, ворота 2, балкон 3 верхнего рабочего, подкронблочная площадка 4, козлы 5, поперечные пояса 6, стяжки 7, маршевая лестница 8.

Вышки мачтового типа бывают одноопорные и двухопорные (А-образные). Последние наиболее распространены.

В конструкцию мачтовой вышки А-образного типа входят подъемная стойка 1, секции мачты 2, 3, 4, 6, пожарная лестница 5, монтажные козлы 7 для ремонта кронблока, подкронблочная рама 8, растяжки 9, 10, 14, оттяжки 11, тоннельные лестницы 12, балкон 13 верхнего рабочего, 15 - предохранительный пояс, маршевые лестницы 16, шарнир 17.

А-образные вышки более трудоемки в изготовлении и поэтому более дороги. Они менее устойчивы, но их проще перевозить с места на место и затем монтировать.

Размеры верхнего и нижнего оснований характеризуют условия работы буровой бригады с учетом размещения бурового оборудования, бурильного инструмента и средств механизации спускоподъемных операций. Размер верхнего основания вышек составляет 2 x 2 м или 2,6 x 2,6 м, нижнего 8 x 8 м или 10 x 10 м.

Общая масса буровых вышек составляет несколько десятков тонн.

Оборудование для механизации спускоподъемных операций включает талевую систему и лебедку. Талевая система состоит из неподвижного кронблока (рис. 4.4), установленного в верхней части буровой вышки, талевого блока (рис. 4.5), соединенного с кронблоком талевым канатом, один конец которого крепится к барабану лебедки, а другой закреплен неподвижно, и бурового крюка.

Талевая система является полиспастом (системой блоков), который в буровой установке предназначен в основном, для уменьшения натяжения талевого каната, а также для снижения скорости движения бурильного инструмента, обсадных и бурильных труб.

Иногда применяют крюкоблоки - совмещенную конструкцию талевого блока и бурового крюка. На крюке подвешивается бурильный инструмент: при бурении - с помощью вертлюга, а при спускоподъемных операциях - с помощью штропов и элеватора (рис. 4.6).

Буровая лебедка предназначена для выполнения следующих операций:

1) спуска и подъема бурильных и обсадных труб; удержания на весу бурильного инструмента; подтаскивания различных грузов, подъема оборудования и вышек в процессе монтажа установок и т.п. Буровая установка комплектуется буровой лебедкой соответствующей грузоподъемности.

Для механизации операций по свинчиванию и развинчиванию замковых соединений бурильной колонны внедрены автоматические буровые ключи АКБ-ЗМ и подвесные ключи ПБК-1, пневматический клиновой захват ПКР-560 для механизированного захвата и освобождения бурильных труб.

Ключ АКБ-ЗМ (рис. 4.7) устанавливается между лебедкой и ротором 4 на специальном фундаменте. Его основными частями являются блок ключа 1, каретка с пневматическими цилиндрами 2, стойка 3 и пульт управления 5. Блок ключа - основной механизм, непосредственно свинчивающий и развинчивающий бурильные трубы.

Он смонтирован на каретке, которая перемещается при помощи двух пневматических цилиндров по направляющим: либо к бурильной трубе, установленной в роторе, либо от нее.

Зажимные устройства, как и механизм передвижения блока ключа, работают от пневматических цилиндров, включаемых с пульта управления 4. Для этого в систему подается сжатый воздух от ресивера. Ключ ПБК-1 подвешивается в буровой на канате. Высота его подвески регулируется пневматическим цилиндром с пульта управления.

Пневматический клиновой захват ПКР-560 служит для механизированного захвата и освобождения бурильных и обсадных труб. Он монтируется в роторе и имеет четыре клина, управляемых с пульта посредством пневмоцилиндра.

Наземное оборудование, непосредственно используемое при бурении, включает вертлюг, буровые насосы, напорный рукав и ротор. Вертлюг (рис. 4.8) - это механизм, соединяющий не вращающиеся талевую систему и буровой крюк с вращающимися бурильными трубами, а также обеспечивающий ввод в них промывочной жидкости под давлением. Корпус 2 вертлюга подвешивается на буровом крюке (или крюкоблоке) с помощью штропа 4.

В центре корпуса проходит напорная труба 5, переходящая в ствол 7, соединенный с бурильными трубами. Именно к напорной трубе присоединяется напорный рукав (рис. 4.8) для подачи промывочной жидкости в скважину. Напорная труба и ствол жестко не связаны, а последний установлен в корпусе 2 на подшипниках 1, чем обеспечивается неподвижное положение штропа, корпуса и напорной трубы при вращении бурильных труб вместе со стволом. Для герметизации имеющихся зазоров между неподвижной и подвижной частями вертлюга служат сальники 3.

Буровые насосы служат для нагнетания бурового раствора в скважину. При глубоком бурении их роль, как правило, выполняют поршневые двухцилиндровые насосы двойного действия. Напорный рукав (буровой шланг) предназначен для подачи промывочной жидкости под давлением от неподвижного стояка к перемещающемуся вертлюгу.

Ротор (рис. 4.9) передает вращательное движение бурильному инструменту, поддерживает на весу колонну бурильных или обсадных труб и воспринимает реактивный крутящий момент колонны, создаваемый забойным двигателем. Ротор состоит из станины 1, во внутренней полости которой установлен на подшипнике стол 2 с укрепленным зубчатым венцом, вала 6 с цепным колесом с одной стороны и конической шестерней - с другой, кожуха 5 с наружной рифельной поверхностью, вкладышей 4 и зажимов 3 для ведущей трубы. Во время работы вращательное движение от лебедки с помощью цепной передачи сообщается валу и преобразуется в поступательное вертикальное движение ведущей трубы, зажатой в роторном столе зажимами.

Силовой привод обеспечивает функционирование всей буровой установки (рис. 4.10) - он снабжает энергией лебедку, буровые насосы и ротор.

Привод буровой установки может быть дизельным, электрическим, дизель- электрическим и дизель-гидравлическим.

Дизельный привод применяют в районах, не обеспеченных электроэнергией необходимой мощности. Электрический привод от электродвигателей переменного и постоянного тока отличается простотой в монтаже и эксплуатации, высокой надежностью и экономичностью, но применим только в электрифицированных районах. Дизель-электрический привод из дизеля, который вращает генератор, питающий, в свою очередь, электродвигатель. Дизель-гидравлический привод состоит из двигателя внутреннего сгорания и турбопередачи. Последние два типа привода автономны, но в отличие от дизельного не содержат громоздких коробок перемены передач и сложных соединительных частей, имеют удобное управление, позволяют плавно изменять режим работы лебедки или ротора в широком диапазоне.

Суммарная мощность силового привода буровых установок составляет от 1000 до 4500 кВт. В процессе бурения она распределяется на привод буровых насосов и ротора. При проведении спускоподъемных операций основная энергия потребляется лебедкой, а остальная часть - компрессорами, вырабатывающими сжатый воздух, используемый в качестве источника энергии для автоматического бурового ключа, подвесного бурового ключа, пневматического клинового захвата и др.

Циркуляционная система буровой установки служит для сбора и очистки отработанного бурового раствора, приготовления новых его порций и закачки очищенного раствора в скважину. Она включает (рис. 4.11) систему отвода использованного раствора (желоба 2) от устья скважины 1, механические средства отделения частичек породы (вибросито 3, гидроциклоны 4), емкости для химической обработки, накопления и отстоя очищенного раствора 6,8, шламовый насос 7, блок приготовления свежего раствора 5 и буровые насосы 9 для закачки бурового раствора по нагнетательному трубопроводу 10 в скважину.

К привышечным сооружениям относятся:

1) помещение для размещения двигателей и передаточных механизмов лебедки;

2) насосное помещение для размещения буровых насосов и их двигателей;

3) приемные мостки, предназначенные для транспортировки бурового технологического оборудования, инструмента, материалов и запасных частей;

4) запасные резервуары для хранения бурового раствора;

5) трансформаторная площадка для установки трансформатора;

6) площадка для размещения механизмов по приготовлению бурового раствора и хранения сухих материалов для него;

7) стеллажи для размещения труб.

Буровое оборудование и инструмент

В качестве забойных двигателей при бурении используют турбобур, электробур и винтовой двигатель, устанавливаемые непосредственно над долотом.

Турбобур (рис. 4.12) - это многоступенчатая турбина (число ступеней до 350), каждая ступень которой состоит из статора, жестко соединенного с корпусом турбобура, и ротора, укрепленного на валу турбобура. Поток жидкости, стекая с лопаток статора, натекает на лопатки ротора, отдавая часть своей энергии на создание вращательного момента, снова натекает на лопатки статора и т.д. Хотя каждая ступень турбобура развивает относительно небольшой момент, благодаря их большому количеству, суммарная мощность на валу турбобура оказывается достаточной, чтобы бурить самую твердую породу.

При турбинном бурении в качестве рабочей используется промывочная жидкость, двигающаяся с поверхности земли по бурильной колонне к турбобуру. С валом турбобура жестко соединено долото. Оно вращается независимо от бурильной колонны.

При бурении с помощью электробура питание электродвигателя осуществляется через кабель, укрепленный внутри бурильных труб. В этом случае вместе с долотом вращается лишь вал электродвигателя, а его корпус и бурильная колонна остаются неподвижными.

Основными элементами винтового двигателя (рис. 4.13) являются статор и ротор. Статор изготовлен нанесением специальной резины на внутреннюю поверхность стального корпуса. Внутренняя поверхность статора имеет вид многозаходной винтовой поверхности. А ротор изготовляют из стали в виде многозаходного винта. Количество винтовых линий на одну меньше, чем у статора.

Ротор расположен в статоре с эксцентриситетом. Благодаря этому, а также вследствие разницы чисел заходов в винтовых линиях статора и ротора их контактирующие поверхности образуют ряд замкнутых полостей - шлюзов между камерами высокого давления у верхнего конца ротора и пониженного давления у нижнего. Шлюзы перекрывают свободный ток жидкости через двигатель, а самое главное - именно в них давление жидкости создает вращающий момент, передаваемый долоту.

Инструмент, используемый при бурении, подразделяется на основной (долота) и вспомогательный (бурильные трубы, бурильные замки, центраторы).

Как уже отмечалось, долота бывают лопастные, шарошечные, алмазные и твердосплавные.

Лопастные долота (рис. 4.14) выпускаются трех типов: двухлопастные, трехлопастные и многолопастные. Под действием нагрузки на забой их лопасти врезаются в породу, а под влиянием вращающего момента - скалывают ее. В корпусе долота имеются отверстия, через которые жидкость из бурильной колонны направляется к забою скважины со скоростью не менее 80 м/с. Лопастные долота применяются при бурении в мягких высокопластичных горных породах с ограниченными окружными скоростями (обычно при роторном бурении).

Шарошечные долота (рис. 4.15) выпускаются с одной, двумя, тремя, четырьмя и даже с шестью шарошками. Однако наибольшее распространение получили трехшарошечные долота. При вращении долота шарошки, перекатываясь по забою, совершают сложное вращательное движение со скольжением. При этом зубцы шарошек наносят удары по породе, дробят и скалывают ее. Шарошечные долота успешно применяются при вращательном бурении пород самых разнообразных физико-механических свойств. Изготавливают их из высококачественных сталей с последующей химико-термической обработкой наиболее ответственных и быстроизнашивающихся деталей, а сами зубки изготавливаются из твердого сплава.

Алмазные долота (рис. 4.16) состоят из стального корпуса и алмазонесущей головки, выполненной из порошкообразной твердо сплавной шихты. Центральная часть долота представляет собой вогнутую поверхность в форме конуса с каналами для промывочной жидкости, а периферийная зона - шаровую поверхность, переходящую на боковых сторонах в цилиндрическую.

Алмазные долота бывают трех типов: спиральные, радиальные и ступенчатые. В спиральных алмазных долотах рабочая часть имеет спирали, оснащенные алмазами и промывочные отверстия. Долота этого типа предназначены для турбинного бурения малоабразивных и среднеабразивных пород. Радиальные алмазные долота имеют рабочую поверхность в виде радиальных выступов в форме сектора, оснащенных алмазами; между ними размещены промывочные каналы. Долота данного типа предназначены для бурения малоабразивных пород средней твердости и твердых пород, как при роторном, так и при турбинном способах бурения. Ступенчатые алмазные долота имеют рабочую поверхность ступенчатой формы.

Они применяются как при роторном, так и турбинном способах бурения при проходке малоабразивных мягких и средней твердости пород. Применение алмазных долот обеспечивает высокие скорости бурения, снижение кривизны скважин. Отсутствие опор качения и высокая износостойкость алмазов повышают их срок службы до 200-250 ч непрерывной работы. Благодаря этому сокращается число спускоподъемных операций. Одним алмазным долотом можно пробурить столько же, сколько 15-20 шарошечными долотами. Твердосплавные долота отличаются от алмазных тем, что вместо алмазов они армированы сверхтвердыми сплавами.

Бурильные трубы предназначены для передачи вращения долоту (при роторном бурении) и восприятия реактивного момента двигателя при бурении с забойными двигателями, создания нагрузки на долото, подачи бурового раствора на забой скважины для очистки его от разбуренной породы и охлаждения долота, подъема из скважины изношенного долота и спуска нового и т.п.

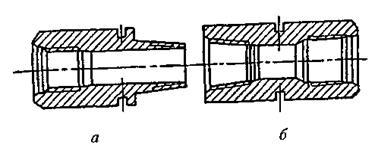

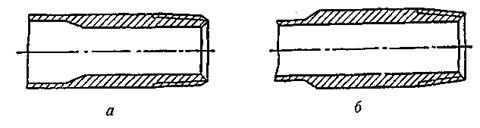

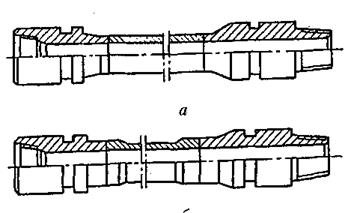

Бурильные трубы отличаются повышенной толщиной стенки и, как правило, имеют коническую резьбу с обеих сторон. Трубы соединяются между собой с помощью бурильных замков (рис. 4.17). Для обеспечения прочности резьбовых соединений концы труб делают утолщенными. По способу изготовления трубы могут быть цельными (рис. 4.18) и с приварными соединительными концами (рис. 4.19). У цельных труб утолщение концов может быть обеспечено высадкой внутрь или наружу.

При глубоком бурении используют стальные и легкосплавные бурильные трубы с номинальными диаметрами 60, 73, 89,102, 114, 127 и 140 мм. Толщина стенки труб составляет от 7 до 11 мм, а их длина 6, 8 и 11,5м.

|

Рис. 4.17 Бурильный замок: а - замковый ниппель; б - замковая муфта.

Рис. 4.18 Бурильные трубы с приварными соединительными концами

Рис. 4.19 Бурильные трубы с высаженными концами:

а - высадка внутрь; б - высадка наружу

Наряду с обычными используют утяжеленные бурильные трубы (УБТ). Их назначением является создание нагрузки на долото и повышение устойчивости нижней части бурильной колонны.

Ведущая труба предназначена для передачи вращения от ротора к бурильной колонне (роторное бурение) и передачи реактивного момента от бурильной колонны ротору (при бурении с забойным двигателем). Эта труба, как правило, имеет квадратное сечение и проходит через квадратное отверстие в роторе. Одним концом ведущая труба присоединяется к вертлюгу, а другим - к обычной бурильной трубе круглого сечения.

Длина граней ведущей трубы определяет возможный интервал проходки скважины без наращивания инструмента. При малой длине ведущей трубы увеличивается число наращиваний и затраты времени на проводку скважины, а при большой - затрудняется их транспортировка.

Бурильные замки предназначены для соединения труб. Замок состоит из замкового ниппеля (рис. 4.17 а) и замковой муфты (рис. 4.17 б).

Непрерывная многозвенная система инструментов и оборудования, расположенная ниже вертлюга (ведущая труба, бурильные трубы с замками, забойный двигатель и долото) называется бурильной колонной. Ее вспомогательными элементами являются переводники различного назначения, протекторы, центраторы, стабилизаторы, калибраторы, наддолотные амортизаторы.

Переводники служат для соединения в бурильной колонне элементов с резьбой различного профиля, с одноименными резьбовыми концами (резьба ниппельная-ниппельная, резьба муфтовая-муфтовая), для присоединения забойного двигателя и т.п. По назначению переводники подразделяются на переходные, муфтовые и ниппельные.

Протекторы предназначены для предохранения бурильных труб и соединительных замков от поверхностного износа, а обсадной колонны - от протирания при перемещении в ней бурильных труб. Обычно применяют протекторы с плотной посадкой, представляющие собой резиновое кольцо, надетое на бурильную колонну над замком. Наружный диаметр протектора превышает диаметр замка.

Центраторы применяют для предупреждения искривления ствола при бурении скважины. Боковые элементы центратора касаются стенок скважины, обеспечивая соосность бурильной колонны с ней. Располагаются центраторы в колонне бурильных труб в местах предполагаемого изгиба. Наличие центраторов позволяет применять более высокие осевые нагрузки на долото.

Стабилизаторы - это опорно-центрирующие элементы для сохранения жесткой соосности бурильной колонны в стволе скважины на протяжении некоторых, наиболее ответственных участков. От центраторов они отличаются большей длиной.

Калибратор - разновидность породоразрушающего инструмента для обработки стенок скважины и сохранения номинального диаметра ее ствола в случае износа долота. В бурильной колонне калибратор размещают непосредственно над долотом. Он одновременно выполняет роль центратора и улучшает условия работы долота.

Наддолотный амортизатор (забойный демпфер) устанавливают в бурильной колонне между долотом и утяжеленными бурильными трубами для гашения высокочастотных колебаний, возникающих при работе долота на забое скважины. Снижение вибрационных нагрузок приводит к увеличению ресурса бурильной колонны и долота. Различают демпфирующие устройства двух типов: амортизаторы-демпферы механического действия, включающие упругие элементы (стальные пружины, резиновые кольца и шары) и виброгасители-демпферы гидравлического или гидромеханического действия.

Читайте также: