Система координат станков с чпу реферат

Обновлено: 30.06.2024

На машиностроительных заводах, работающих в условиях массового и крупносерийного производства, рост производительности достигается широким применением станков-автоматов, полуавтоматов и автоматических линий В условиях серийного и мелкосерийного производства применение таких станков нецелесообразно, так как их очень сложно перестраивать с обработки одних деталей на другие. В этих условиях, а в отдельных случаях при выполнении особо точных работ и в единичном производстве, для автоматизации процессов обработки применяют станки с ЧПУ.

На универсальных станках основное время, затрачиваемое на обработку детали, составляет 40. . .45 % штучного времени. На станках с программным управлением его доля возрастает до 70. . .75 % . На станках с программным управлением на 50. . .60 % уменьшается штучное время на обработку детали по сравнению со штучным временем на универсальных станках при обработке одинаковых деталей.

Появились станки с ЧПУ в 1950-е гг. На Чикагской машиностроительной выставке 1960 г. из примерно 1000 станков программное управление имели 85.

Программное управление — это автоматическое управление работой станка для выполнения им определенной работы по заранее заданной программе Программирование работы станка может быть полным или частичным При частичном автоматизируются только отдельные элементы цикла В зависимости от рода выполняемых работ различают три системы программного управления:

- Простейшие системы позволяют инструменту устанавливаться в отдельных точках поверхности детали. Такие системы называют координатными, или ступенчатыми, и примеряют в сверлильных и иногда в координатно-расточных станках.

- Системы с линейным перемещением двигают инструмент в направлении подачи по прямой с постоянной или переменной скоростью (строгальные, токарно-револьверные станки).

- Системы с контурным перемещением позволяют перемещать инструмент по любой траектории и применяются в токарных и фрезерно-копировальных станках и т. п.

Программу работы можно задавать разными способами: механическим, гидравлическим, электрическим и электронным. Программа может иметь вид копира (рис. 1, а), распределительного вала с кулачками (рис. 1, б), барабана или линейки с упорами и конечных выключателей (рис. 1, в), штырьковой панели (рис. 1, г), магнитной или бумажной ленты, дискеты, флэш- карты.

Рис. 1. Программоносители

С позиций функциональности устройства ЧПУ можно укрупненно разбить на несколько групп:

- программное управление (ПУ). Управление станком по детерминированной программе;

- цикловое программное управление (ЦПУ). Управление циклами перемещений или режимами обработки по программе с заданием параметров на путевых переключателях или других измерительных преобразователях;

- числовое ПУ (ЧПУ) (международное обозначение numerical control — NC) . Управление обработкой на станке по программе, заданной в алфавитно-цифровом коде;

- разновидность устройств ЧПУ (hand NC — HNC) с ручным заданием программы с пульта устройства ЧПУ (на клавишах, переключателях и т п );

- разновидность устройств ЧПУ (speicher NC — SNC, memory NC — MNC), имеющая память для хранения всей управляющей программы;

- автономная система ЧПУ станком (Computer numerical control — CNC), содержащая в своем составе ЭВМ или процессор для выполнения основных функций управления;

- система управления группой станков от общей ЭВМ (direkt numerical control — DNC), хранящей программы и распределяющей их по запросам от устройств управления станков (на станках могут быть установлены устройства NC, HNC, CNC) .

Применение ЧПУ прошло несколько этапов:

- создание станков с ЧПУ и обкатка в промышленности, неавтоматизированный расчет программ;

- широкое внедрение в промышленность станков с автономными устройствами ЧПУ постоянной структуры, освоение систем автоматического программирования;

- создание устройств централизованного управления от ЭВМ и автономных устройств с переменной структурой;

- включение станков с ЧПУ в автоматизированную систему управления технологическими процессами (АСУ ТП).

В последние годы наблюдается тенденция использования для ЧПУ металлообрабатывающего оборудования, наряду с микропроцессорными устройствами, мини-ЭВМ, что позволяет сделать более гибким процесс подготовки программ и внесение изменений в программу непосредственно на станке. Эти изменения привели к появлению гибких производственных систем (ГПС). Созданию гибких производственных модулей (ГПМ) как составляющих частей ГПС предшествовала разработка многоцелевых станков с магазинами инструментов, загрузочных роботов-манипуляторов и микропроцессорных систем управления, обеспечивающих развитую диагностику состояния оборудования. Новым качеством ГПС является интеграция технологического оборудования с микропроцессорной техникой и использование ЭВМ для обработки, хранения и выдачи информации на взаимосвязанное управление оборудованием, входящим в состав ГПС.

Перспективным является использование ЭВМ для управления станками непосредственно через промежуточное управляющее устройство без кодирования команд на программоносителях (перфолентах, магнитных лентах) — CNC. В этих случаях ЭВМ выполняет следующие функции: передает информацию исполнительным органам станка, отрабатывающим соответствующие перемещения или скорость, хранит информацию в памяти, выполняет другие работы. Ряд фирм, в частности автомобиле- и самолетостроительных (США, Великобритания и др. ), перешли на непосредственное программное управление станками от ЭВМ (DNC) .

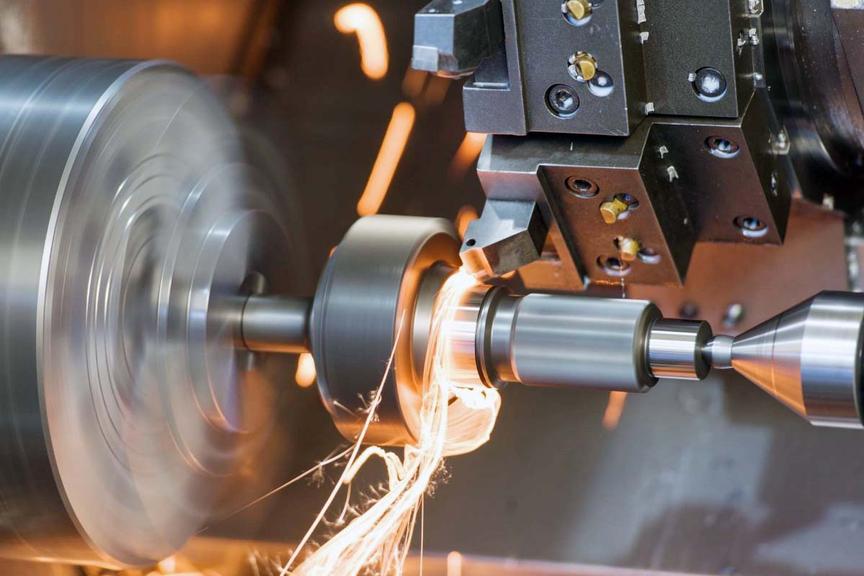

2. Компоновки токарных станков с ЧПУ

Компоновка первых токарных станков с ЧПУ мало отличалась от компоновки серийных, на базе которых они были сделаны. Так, токарный станок модели 16К20Ф3, в отличие от серийного токарно-винторезного станка модели 16К20, имел изменения в некоторых узлах с добавлением следующих устройств и механизмов:

- электронного устройства ЧПУ для управления работой станка;

- отдельных приводов по каждой координате (один для движения суппорта в продольном, другой — в поперечном направлении);

- автоматической коробки скоростей (АКС), передачи в которой включаются электромагнитными муфтами при поступлении команды на изменение скорости, отключение или торможение вращения шпинделя станка;

- поворотной резцедержки, в шести позициях которой можно устанавливать разные инструменты для обработки заготовки;

- беззазорных шариковых винтовых передач, обеспечивающих более точное перемещение суппорта в продольном и поперечном направлениях

В современных станках с ЧПУ полностью автоматизирован цикл обработки детали с установлением необходимых режимов резания. Без участия оператора выполняются все вспомогательные движения и функции: ускоренное перемещение рабочих органов, смена инструмента, устанавливаемого в револьверных головках или магазинах, зажим заготовки, перемещение задней бабки и люнета, включение и выключение механизмов стружкодробления и стружкоудаления, включение системы охлаждения, введение коррекции на положение заранее настроенных на размер инструментов и т. д. При этом без обеспечения высокой точности станки с ЧПУ теряют большую часть своих преимуществ. Это кардинальным образом изменило конструкцию станка:

- базовые узлы выполняются более жесткими с удобным доступом к обрабатываемой заготовке и свободным сходом стружки;

- для снижения удельного давления на направляющие они выполняются широкими и на максимальном расстоянии с надежной защитой от грязи;

- узлы привода главного движения обеспечивают бесступенчатое регулирование;

- в шпиндели встраиваются устройства автоматического зажима и разжима;

- узлы привода подач выполняются с максимально короткими кинематическими цепями, обеспечивающими высокую жесткость, плавность хода, минимальные потери на трение;

- направляющие выполняются более износостойкими, с малым коэффициентом трения;

- в станки встраиваются автоматические устройства смены инструмента, уборки стружки, смазки, загрузочные и др ;

- шпиндельная бабка устанавливается отдельно от коробки скоростей;

- предусмотрена автоматическая измерительная система с обратной связью

3. Системы координат токарных станков с ЧПУ

При подготовке управляющих программ для станков с ЧПУ наиболее трудоемким этапом является расчет траектории инструмента, очень сильно зависящий от правильного выбора и взаимной увязки систем координат детали, станка и инструмента.

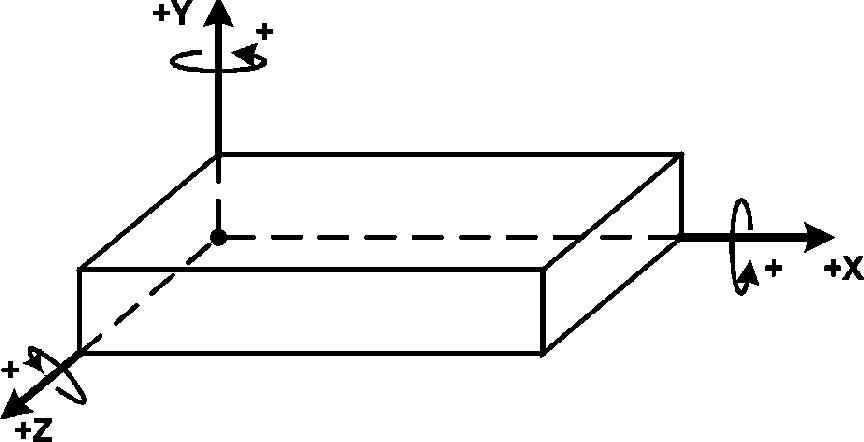

В системе координат токарных станков с ЧПУ определяются начальные и текущие положения рабочих органов станка, их предельные перемещения. Выбор системы координат станка должен соответствовать рекомендациям ISO. Стандартная система координат представляет собой правую прямоугольную декартову систему координат XYZ (рис. 2) .

Рис. 2. Обозначение движений инструмента и расположение осей координат в станках с ЧПУ

Помимо трех основных декартовых координат, относительное положение инструмента и заготовки характеризуют возможные дополнительные вращения и перемещения.

Так, четвертая координата может быть связана с поворотом стола, пятая — с поворотом шпинделя, шестая — с дополнительным движением шпиндельной бабки и т д.

За исходную ось Z принята ось рабочего шпинделя При наличии контршпинделя выделяют ось Z1 для основного и Z2 — для контршпинделя, ось X всегда горизонтальна (рис. 3) . За положительное направление перемещения рабочего органа считают то, при котором инструмент и заготовка удаляются друг от друга Надо помнить, что эта система координат отличается от системы координат, принятой для расчета сил резания.

Кроме основных осей X и Z, которых может быть по нескольку, и осей С1 и С2, существуют также оси B и Y, управлением по которым оборудуются станки. Средняя точность позиционирования 0,005. . .0,008 мм. Скорости перемещения по осям X, Z (Y) от 15 до 40 м/мин; по оси С позиционирование выполняется со скоростью 100 мин -1 . Индексация основного и контршпинделя обеспечена через 0,0001°. Ускорение при перемещении достигает 10 м/с 2 .

Рис. 3. Положение осей у токарного станка с ЧПУ при наличии контршпинделя и двух револьверных головок

При обработке детали на станке с ЧПУ можно выделить три координатные системы положения. Первая — система координат станка XMZ, имеющая начало отсчета в точке М — нуле станка. В этой системе определяются положения базовых точек отдельных узлов станка.

Вторая — система координат детали Предназначена она для задания координат опорных точек обрабатываемых поверхностей, а также координат опорных точек траектории инструмента В качестве системы координат детали используются правая прямоугольная, цилиндрическая и сферическая системы координат. Координатами точки в ней являются расстояния x, y, z от точки до трех взаимно перпендикулярных координатных плоскостей В цилиндрической системе координат точка задается радиус-вектором р, центральным углом φ, определяющим положение проекции точки на основной плоскости, и аппликатой z В сферической системе координатами точки являются радиус-вектор r, долгота φ и полярный угол θ.

И третья система — система координат инструмента, в которой определено положение центра Р инструмента относительно базовой точки F (К, Т) элемента станка, несущего инструмент. Система координат инструмента предназначена для задания положения его настроечной точки относительно державки или центра поворота инструментальной головки. Оси Хи, Zи параллельны осям системы координат станка и направлены в ту же сторону.

Если у станка имеется несколько рабочих органов, несущих инструмент, для задания их перемещений используются разные системы координат. В отличие от осей X, Y, Z (первичных), параллельные им оси, расположенные дальше от шпинделя, называют вторичными и обозначают, соответственно, U, V, W. Оси третьего рабочего органа обозначают буквами P, Q, R.

Наличие связи систем координат станка, детали и инструмента позволяет выдерживать заданную точность обработки детали при ее переустановке, а при подготовке управляющей программы задавать траекторию перемещения инструмента в системе координат детали

4. Конструкции основных узлов станков с ЧПУ

В приводах главного движения токарных станков передняя бабка обычно является шпиндельной. Большие мощности и частоты вращения, большая нагруженность шпиндельных подшипников привели к необходимости интенсивного охлаждения, которое обеспечивается в основном путем оребрения бабки или пропусканием охлаждающей жидкости (рис. 5).

Рис. 5. Система оребрения шпиндельных узлов станков фирмы HAAS (США)

В качестве приводных двигателей в станках с ЧПУ обычно применяются регулируемые двигатели постоянного и переменного тока. Последние проще по конструкции и обладают большей надежностью благодаря отсутствию щеточных узлов (особенно в области высоких частот вращения, которые требуются для главного движения). Диапазон регулирования двигателя с постоянной мощностью (Rд)р ограничен значением 3. . . 5 (в последних моделях двигателей 6. . . 8), что требует, как правило, применения в приводе главного движения механических устройств (коробок скоростей) с числом ступеней скорости от двух до четырех.

Предпочтение отдается варианту мотор — шпиндель, обеспечивающему большую мощность, но еще повсеместно движение от электродвигателя на шпиндель передается с помощью поликлино- вого или зубчатого ремня. Сам шпиндельный узел стал сменным. Частота вращения шпинделя за счет появления лучших инструментальных материалов для станков с патроном диаметром 250 мм сейчас составляет свыше 10 000 мин -1 при мощности, доходящей до 43 кВт.

В токарных станках вместо зубчатых кинематических цепей применены беззазорные шариковые винтовые передачи с высоко- моментными регулируемыми электродвигателями, что обеспечивает точное перемещение суппортов. При этом не только значительно уменьшаются силы трения (коэффициент трения покоя для направляющих качения в 20 раз меньше, чем для направляющих скольжения) и исключается прерывистость движения, вызванная при скольжении эффектом прилипания, но и уменьшается износ сопряжения.

У токарных станков инструмент устанавливается в револьверной головке на 12, реже на 10 (8) позиций. Возможен вариант исполнения револьверной головки на 24 инструмента (рис. 6) .

Размер сечения резца, установленного в револьверной головке, колеблется от 20 до 32 мм, а диаметр осевого инструмента — от 32 до 50 мм. Приводными являются, как правило, все позиции револьверной головки (12, 24) или большая часть. Время смены соседних инструментов от 0,15 до 1 с, хотя еще не редкость смена инструмента за 4 с. Больше четверти всех станков с ЧПУ имеют две, три и даже четыре револьверные головки, которые могут работать одновременно (рис. 7) .

Рис. 6. Револьверная головка на 24 инструмента, из которых 18 приводные со скоростью 9000 мин -1 и мощностью 6 кВт

Рис. 7. Токарный обрабатывающий центр серии TD42-Triplex (без защитного ограждения) с двумя шпинделями и тремя револьверными головками

Как правило, станки оборудуются системами измерения как заготовки и детали, так и инструмента, что освобождает от необходимости точных измерений до начала обработки.

Положение направляющих станины в пространстве уже традиционно наклонное. Большинство современных станков средних размеров с ЧПУ имеет оригинальную компоновку, позволяющую повысить их жесткость, улучшить защиту направляющих и винтовых передач, обеспечить свободный отвод стружки и удаление ее из рабочей зоны, применять загрузочные устройства любых типов, обеспечить свободный доступ к инструменту и приспособлениям, повысить безопасность работы

5. Кинематическая схема токарного полуавтомата с ЧПУ

Станок модели 1734Ф3 (рис. 8) предназначен для черновой и чистовой обработки в патроне деталей типа дисков, фланцев, шестерен, чашек с наибольшим диаметром 320 мм и высотой до 200 мм. В несколько проходов на нем может выполняться обработка наружных и внутренних поверхностей с криволинейными и ступенчатыми образующими.

Станок 1734Ф3 оснащен разомкнутой системой числового программного управления типа Н55-1, имеющей линейно-круговой интерполятор Программоносителем является восьмидорожечная перфолента, программа задается в коде ISO-7bit.

Рис. 8. Кинематическая схема токарного полуавтомата с ЧПУ модели 1734Ф3

Шпиндель станка получает вращение от двухскоростного электродвигателя 1 через клиноременную передачу и четырехскоростную коробку скоростей 2 с электромагнитными муфтами и сменными зубчатыми колесами а и b. В любом из четырех диапазонов можно получать по шесть автоматически переключаемых ступеней частоты вращения шпинделя. Из рисунка видно, что кинематическая схема данного станка с ЧПУ существенно проще схем обыкновенных станков.

На каждом из двух суппортов находится четырехпозиционная револьверная головка 3. Правый суппорт получает вертикальную подачу от электрогидравлического шагового привода 5, в состав которого входят электрический шаговый двигатель ШД5-Д1 и гидроусилитель крутящего момента с аксиально-поршневым гидродвигателем Движение на суппорт передается через беззазорную зубчатую передачу и шариковую винтовую пару. Горизонтальное перемещение он получает от электрогидравлического шагового привода 4 через редуктор. Такую же конструкцию имеет левый суппорт Величина перемещения суппортов на один импульс в вертикальном направлении равна 0,01 мм, в горизонтальном — 0,005 мм.

Систему координат станка, выбранную в соответствии с рекомендациями ISO (Международной организации по стандартизации) принято называть стандартной. Стандартная система координат представляет собой правую прямоугольную декартову систему координат, в которой положительные направления осей координат определяются правилом правой руки: большой палец указывает положительное направление оси абсцисс X, указательный – оси ординат Y, и средний – оси аппликат Z.

Особенность системы в том, что ось координат Z принимают всегда параллельной оси главного шпинделя станка, независимо от того, как он расположен – вертикально или горизонтально. Эта особенность позволяет при ЧПУ для наиболее распространенной плоской обработки использовать в программах обозначения координат через Xи F независимо от расположения шпинделя.

В качестве положительного направления оси Z принимают направление от заготовки к инструменту. Ось X – всегда горизонтальна. Дополнительные движения, параллельные осям X, Y, Z обозначают соответственно U, V, W (вторичные) и P, Q, R (третичные). Вращательные движения вокруг осей X, Y, Z обозначают соответственно буквами А, В, С. Положительные направления вращений А, В, С вокруг координатных осей X, Y и Z показаны на рисунке 1. Для вторичных угловых перемещений вокруг специальных осей используются буквы D и Е.

Начало стандартной системы координат станка обычно совмещается с базовой точкой узла, несущего заготовку и зафиксированного в таком положении, при котором все перемещения рабочих органов станка описываются в стандартной системе положительными координатами.

Системой координат токарного станка служит двухкоординатная система X, Z. Начало этой системы принимается в базовой точке шпиндельного узла. Положительные направления осей системы координат токарного станка определяются расположением основного рабочего диапазона перемещений инструмента (рис. 2, а, б).

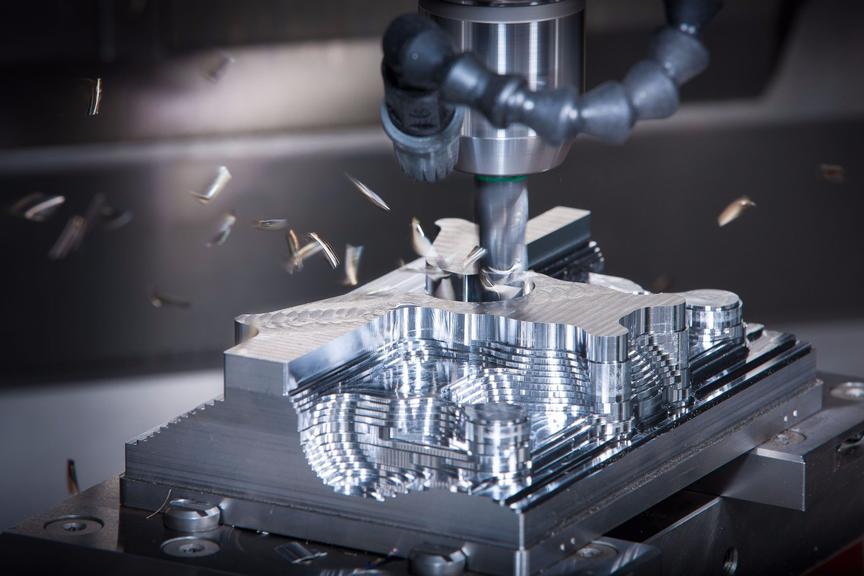

Для станков сверлильной, сверлильно-расточной и фрезерной групп применяется трехкоординатная система X, Y, Z. Начало этой системы координат принимается преимущественно в базовой точке стола, расположенного в одном из крайних положений. Направления координатных осей этой стандартной системы связаны с конструкцией станка (рис. 2, в, г).

Движения рабочих органов станка задаются в программе координатами или приращениями координат базовых точек в системе координатных осей, определенных в стандартной системе координат. Система координатных осей рабочих органов станка представляет собой совокупность отдельных управляемых по программе координат, каждая из которых закреплена за конкретным рабочим органом станка и имеет индивидуальное обозначение, направление и начало отсчета.

Для обеспечения общности методов подготовки программ рекомендации комитета ISO регламентируют обозначения и направления осей координат рабочих органов станка.

На рисунках 3–6 изображены схемы различного оборудования с ЧПУ, на которых указаны обозначения и положительные направления движений рабочих органов относительно стандартной системы координат, связанной с обрабатываемой заготовкой.

Рис. 1 – Правая прямоугольная система координат станка

Рис. 2 – Направления стандартной системы координат станка:

а – токарного при перемещении инструментов над осью вращения шпинделя; под осью шпинделя; в, г – сверлильно-расточных и фрезерных с соответственно вертикальным и горизонтальным расположением шпинделя

Рис. 3 – Компоновка токарного станка (а) и промышленного робота (б) с направлениями их осей и движений

Рис. 4 – Обозначение осей координат и направлений перемещений на схемах станков с ЧПУ:

а – токарно-револьверного; б – лоботокарного; в-токарно-карусельного;

г – вертикально-фрезерного; д – горизонтального консольно-фрезерного;

е – фрезерного с поворотным столом и поворотной бабкой; ж – вертикального портально-фрезерного; з – двухстоечного портально-фрезерного; и – двухстоечного с подвижным порталом; к – горизонтально-расточного с неподвижной передней бабкой; л- с продольно-подвижной передней бабкой; м – продольно-строгального

Рис. 5 Обозначение осей координат станков с ЧПУ:

а – круглошлифовального; б – плоскошлифовального; в, г, д, е, ж – многооперационных станков средних габаритов; з, и, к – многооперационных станков различных компоновок

Рис. 6 Обозначение осей координат и направлений движений агрегатных станков с ЧПУ

Любой станок с ЧПУ использует в своей работе оси X, Y и Z для того, чтобы определить координатное пространство внутри устройства и задать направляющие линии для рабочих инструментов (ножа, экструдера, лазерного луча и т. д.). Технология перемещения может совершенствоваться, но основы координатной системы при этом остаются прежними.

Что такое система координат станка с ЧПУ и зачем нужна?

Координатная система станка с ЧПУ представляет собой расчетную систему, которая предназначена для определения перемещения рабочих органов устройства. Рабочие процессы на таких машинах автоматизированы, и движения производятся в соответствии с программой, заранее разработанной оператором.

В ней описываются исходные параметры для каждого движения рабочих инструментов, удерживающих ножи, и органов, удерживающих непосредственно заготовку. Для того чтобы изготавливаемая деталь соответствовала заданным параметрам, положение материала внутри устройства должно быть строго закоординировано. Учтены при этом должны быть все виды перемещений инструмента: прямолинейные, поворотные, положительные и отрицательные.

Так как рабочие органы станков с ЧПУ могут совершать практически все типы движений, было крайне важно договориться о том, чтобы все устройства, выпускаемые мировыми производителями, имели стандартные обозначения координатной сетки.

Все это привело к разработке международного стандарта ИСО 841–74, который содержит описания осей координатной системы станка с ЧПУ и направления движения его рабочих органов. В Российской Федерации также был разработан ГОСТ 23597–79, который в полной мере соответствует международному стандарту. Правила, указанные в стандарте ИСО 841–74 и ГОСТ 23597–79, гласят, что в станках с ЧПУ могут быть 3 координатные оси – X, Y, Z (линейные) и 3 круговые – A, B, C. Использоваться при этом может координатная система прямоугольного или полярного вида.

Конструкция современных координат

Прямоугольная система координат станка с ЧПУ предполагает, что местоположение точки на плоскости должно быть задано двумя координатами, а в пространстве – тремя. Оси координат в данной системе параллельны линейным направляющим устройства.

Основным признаком, характеризующим прямоугольную систему координат, является перпендикулярное расположение координатных осей относительно друг друга. При этом они должны иметь единую точку пересечения, которая является началом отсчета координат, и один и тот же геометрический масштаб.

Указанный стандарт устанавливает обозначения движений в устройствах с ЧПУ таким образом, чтобы методика составления управляющих программ не была зависима от того, как движется рабочий инструмент или заготовка. Основой при этом признается перемещение рабочего инструмента относительно недвижимой заготовки. Положительное направление движения должно соответствовать отводу рабочего органа станка от изделия.

Ось Z в системе координат определяется, исходя из положения шпинделя главного движения (вращающего рабочий инструмент).

Ось X располагается горизонтально и должна быть параллельна поверхности, на которой закреплена заготовка.

Ось Y должна быть расположена так, чтобы образовывать прямоугольную систему координат вместе с двумя другими осями.

Развитие современной промышленности часто приводит к тому, что обрабатывать на станках с ЧПУ приходится детали сложных форм, положение которых невозможно описать, используя три основные оси координат. В таких случаях система дополняется круговыми координатными осями, располагающимися вокруг основных осей.

ВАЖНО! Координатная система станка предполагает, что положительным направлением движения круговых осей будет считаться движение по часовой стрелке, отрицательным – движение против часовой стрелки.

Ряд современных программируемых станков кроме основных (первичных) движений X, Y и Z имеет и вторичные движения, которые должны быть параллельны основным. Они обозначаются буквами U, V и W. Если станок использует также дополнительные круговые движения, обозначение происходит с помощью букв D и Е.

В полярной системе координат, в отличии от прямоугольных систем, положение точки в пространстве определяется исходя из радиуса, который высчитывается на основании расстояния от точки до начала координат и угла α, который находится между указанной координатной осью и радиусом.

Отсчет перемещения

Любой станок с компьютерным управлением должен иметь собственную исходную точку, которая имеет название Machine Home. Она определяется оператором при первом запуске устройства в процессе калибровки. В процессе отладки все оси станка направляются на максимально возможное технически удаление. Когда предел достигнут, контроллер устройства получает соответствующий сигнал, который запоминает исходные положения координатных осей.

Как ЧПУ-станок использует координаты?

Благодаря существующей декартовой координатной системе оператор может управлять станком вдоль каждой из осей, что позволяет создавать заданные детали из заготовок. Оператор может выполнять следующие движения:

- с помощью оси X – влево и вправо;

- с помощью оси Y – вперед и назад;

- с помощью оси Z – вверх и вниз.

В совокупности движения вдоль заданных координатных осей позволяют не только разрезать материал в плоскости, но регулировать глубину надреза.

Координирование действий станка с ЧПУ основано на том, что движения производятся рабочим органом устройства, а не поверхностью, на которой лежит заготовка.

Например, если оператор устанавливает параметры оси X, которые приводят к перемещению рабочего стола вправо, с точки зрения режущего инструмента это именно он движется влево относительно заготовки, закрепленной на рабочей поверхности.

Как программировать станок?

При создании управляющей программы для станка с ЧПУ оператор использует дополнительную координатную систему, которая имеет название WCS. Эта система определяет точку отсчета в блоке материала (чаще всего в программном обеспечении САМ).

Оператор может назначить исходной точкой в блоке материала любую позицию. После этого соответствующие ей координаты определяются внутри станка. Для этого используется искатель кромок, индикаторы набора номера, датчики, установленные внутри и другие методы ориентирования в пространстве, позволяющие определить местонахождение заданных координат.

Определение исходной точки для системы WCS крайне важен для дальнейшего процесса и требует особого внимания при планировании. Для того чтобы оптимизировать процесс, необходимо следовать следующим правилам:

- Точка отсчета должна быть найдена механически. Для этой цели следует применить искатель края или зонд.

- При замене деталей идентичные источники могут существенно сократить временные затраты.

- Источник должен быть определен таким образом, чтобы учесть необходимые допуски операций, следующих далее.

Взаимодействие станка с ЧПУ и координат

Операторы станков с ЧПУ используют систему WCS, позволяющую обеспечить корректную работу устройства при простом наборе координат для создания управляющей программы. Так как координатная сетка в этом случае имеет существенные отличия от координатной сетки станка, выравнивание на нем происходит со смещениями.

Станки в работе с такой программой применяют параметры, называемые рабочим смещением. Это необходимо для того, чтобы определить разницу в расстоянии между системой WCS и исходным положением точки координат станка. Числовые характеристики таких смещений хранятся в контроллере станка и к ним можно обратиться при необходимости.

Коррекция инструмента

Чаще всего для изготовления детали на станке с ЧПУ используется сразу несколько рабочих инструментов. Это определяет необходимость разработки система учета их характеристик, в том числе длины. Программирование смещения инструмента позволяет оператору контролировать расстояние от удерживающего устройства до обрабатываемой заготовки.

Существует несколько способов прописать такую коррекцию:

- Беговая. Для того чтобы провести коррекцию, инструмент необходимо переместить в исходную точку. Пройденное в процессе расстояние замеряется и указывается в управляющей программе как параметр смещения рабочего инструмента.

- Использование прецизионного блока. Все инструменты станка переводятся в общую позицию Z в верхней части прецизионного блока 1-2-3, лежащего на рабочей поверхности стола.

- Зондирование. Встроенный зонд в этом случае используется для того, чтобы определить степень корректировки инструмента в автоматическом режиме. Это самый точный и эффективный метод из всех перечисленных, но и самый дорогостоящий. Высокая цена обусловлена необходимостью закупать дополнительное измерительное оборудование.

Работа современных станков с ЧПУ и разработка управляющих ими программ неразрывно связаны с используемыми координатными системами. В соответствии с мировыми стандартами, определенными ИСО 841–74, подавляющее большинство станков с ЧПУ использует прямоугольную систему координат, в которой основные координатные оси Z, X и Y расположены параллельно направляющим станка и позволяют при разработке программ указывать направления и величины смещений рабочих инструментов.

Система координат чпу это основная расчетная система, которая определяет перемещение рабочих органов станка. Обработка заготовок на станке с ЧПУ производится автоматически в соответствии с заранее составленной управляющей программой, в которой заданы величины отдельных перемещений рабочих органов, несущих заготовку и режущий инструмент. Для получения требуемых размеров на заготовке ее положение в рабочей зоне станка должно быть строго закоординировано. При этом необходимо учитывать необходимые виды движений рабочих органов станка (прямолинейные и круговые (поворотные)), положительные и отрицательные направления этих движений.

Рабочие органы станков имеют самые разнообразные движения. Поэтому было очень важно договориться и строго установить что бы станки с ЧПУ, выпускаемые фирмами разных стран имели стандартные обозначения всех возможных координат движений, а также единое правило определения положительных и отрицательных направлений движений по этим координатам рабочих органов станка, несущих заготовку и режущий инструмент. Был разработан международный стандарт ИСО 841–74, который устанавливает обозначения осей системы координат чпу и направлений движений рабочих органов станков с ЧПУ. В нашей стране был выпущен ГОСТ 23597–79, который полностью соответствует данному международному стандарту. По этому стандарту в станках с ЧПУ может быть три линейных координаты (X, Y, Z) и три круговых (A, B, C) (рис. 1). При этом используются системы координат двух видов: прямоугольная и полярная.

Прямоугольная системы координат чпу

В правой, прямоугольной системе координат чпу положение точки на плоскости задается двумя координатами, а в пространстве — тремя координатами. Оси данных координатных систем параллельны прямолинейным направляющим станка. При этом значения координат точек в плоскости и пространстве могут быть как положительными, так и отрицательными.

Рис. 1. Система координат чпу: α — обозначение координатных движений; б — положительное направление круговой (поворотной) координаты А

Для прямоугольной системы координат характерны следующие признаки: координатные оси располагаются взаимно перпендикулярно, они имеют общую точку пересечения (начало отсчета координат) и одинаковый геометрический масштаб.

Указанный выше стандарт устанавливает обозначения осей координат и направлений движений в станках с ЧПУ так, чтобы программирование операций обработки не зависело от того, перемещается режущий инструмент или заготовка.

За основу принимается перемещение инструмента относительно системы координат неподвижной заготовки. Положительное направление движения рабочего органа станка соответствует направлению отвода инструмента от заготовки (рис. 2).

Рис. 2. Системы координат чпу с обозначением положительных направлений прямолинейных перемещений рабочих органов с инструментом: α — на токарном станке с ЧПУ; б — на фрезерном станке с ЧПУ

При этом на схемах станков направления движения рабочих органов, несущих инструмент, обозначаются буквами без штриха, а несущих заготовку — буквами со штрихом; при этом положительное направление движения, обозначаемое буквой со штрихом, противоположно соответствующему движению, обозначаемому той же буквой без штриха.

Ось Z (см. рис. 2) в системе координат чпу определяется по отношению к шпинделю главного движения, т.е. шпинделю, вращающему инструмент в станках сверлильно фрезерно расточной группы, или шпинделю, вращающему заготовку в станках токарной группы. Движение по оси Z в положительном направлений должно соответствовать направлению отвода инструмента от заготовки (см. рис. 2).

Ось X должна быть расположена предпочтительно горизонтально и параллельно поверхности крепления заготовки. На станках с вращающейся заготовкой, например токарных, движение по оси X направлено по радиусу заготовки и параллельно поперечным направляющим. Положительное движение по оси X происходит, когда инструмент, установленный на главном резцедержателе поперечных салазок, отходит от оси вращения заготовки (рис. 1, α). На станках с вращающимся инструментом, например фрезерных, сверлильных, при вертикальной оси Z положительное перемещение по оси X направлено вправо (рис. 1, б).

Положительное направление движения по оси Y в системе координат чпу следует выбирать так, чтобы ось Y вместе с осями Z и X образовывала правую прямоугольную систему координат (см. рис. 1, б).

Несмотря на то что с помощью трехкоординатной прямоугольной системы координат описывается положение любых точек в геометрическом пространстве, в современной механообработке часто возникает необходимость в изготовлении столь сложных поверхностей, когда недостаточно перемещений рабочих органов только по трем осям координат. В этом случае используют пространственную прямоугольную систему координат с дополнительными круговыми осями координат, которые располагаются вокруг основных линейных осей X, Y и Z (см. рис. 1, α). Ось вращения вокруг оси X обозначается как ось А, ось вращения вокруг оси Y — как ось B, ось вращения вокруг оси Z — как ось С.

Система координат ЧПУ предполагает, что за положительное направление круговой координатной оси принимается направление вращения по часовой стрелке, если смотреть в положительном направлении вдоль соответствующей ей линейной оси (см. рис. 1, б).

В ряде станков с ЧПУ дополнительно к основным (первичным) прямолинейным движениям X, Y и Z имеются вторичные движения параллельно им. Их следует обозначать соответственно буквами U, V и W. Если дополнительно имеются третичные движения, параллельные им, их следует обозначать соответственно буквами P, Q, R.

Если дополнительно к первичным круговым движениям имеются вторичные вращательные движения, параллельные или непараллельные А, В и С, их следует обозначать буквами D и Е.

Прямоугольную систему координат с дополнительными круговыми осями можно также представить как пространственную полярную систему координат (рис. 3).

В полярной системе координат положение точки Р на плоскости XY определяется расстоянием (радиусом) R от точки до начала координат и углом α между определенной осью координат и радиусом, проведенным в точку из начала координат (см. рис. 3). Как правило, в полярной системе координат чпу на плоскости XY угол α указывается от оси X. Угол α может иметь как положительное, так и отрицательное значение.

Читайте также: