Система автоматизированного управления двигателем внутреннего сгорания реферат

Обновлено: 06.07.2024

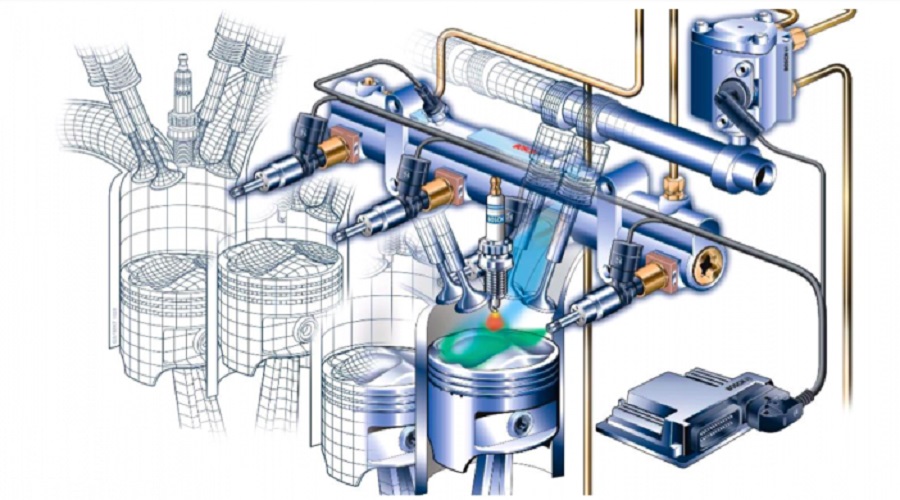

Впрыск (от английского injection) сегодня – это комплексная система управления, обеспечивающая оптимальные режимы работы двигателя с целью снижения токсичности отработавших газов, повышения мощностных и экономических показателей двигателя.

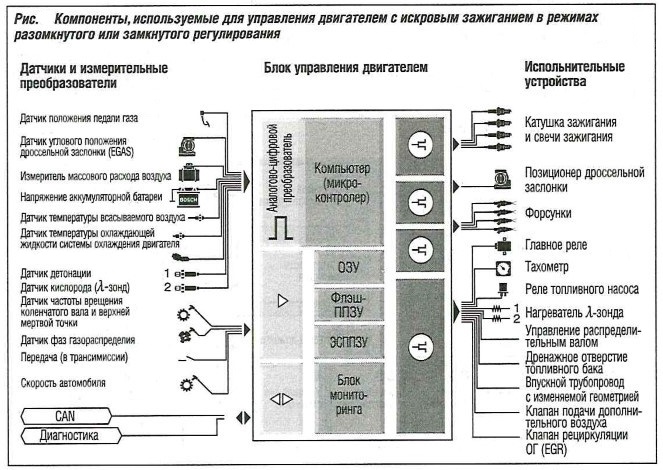

В системе управления двигателем можно выделить следующие составные части:

- контроллер (от английского control – управление) – это мозг системы, оценивающий информацию от датчиков о текущем режиме работы двигателя, управляющий исполнительными механизмами;

- датчики – глаза системы, информирующие контроллер о том, что происходит с двигателем и автомобилем в целом в данный момент;

- исполнительные механизмы – руки системы, выполняющие команды контроллера.

Для того чтобы двигатель нормально работал, необходимо:

- определить оптимальное количество топлива и момент времени, когда его необходимо подать в цилиндр;

- определить оптимальный момент времени, когда необходимо подать в цилиндр искру; доставить в цилиндр топливно–воздушную смесь в нужной пропорции и обеспечить искру.

Назвать все существующие на сегодняшний день разновидности систем управления для отечественных двигателей гораздо труднее из–за их многочисленности. Поэтому, чтобы не запутаться, разобьем их на группы по нескольким критериям:

1. производитель (разработчик) системы управления двигателем (СУД). За всю историю развития впрыска на ВАЗе на главном конвейере устанавливали СУД фирм General Motors, Bosch, а также системы отечественного производства. Ряд компонентов систем GM и Bosch (например, контроллеры, датчики кислорода, датчики массового расхода воздуха, жгуты проводов и другие) не являются взаимозаменяемыми между собой. Среди отечественных СУД существуют системы, использующие датчики и исполнительные

механизмы систем GM или Bosch (или их отечественные аналоги);

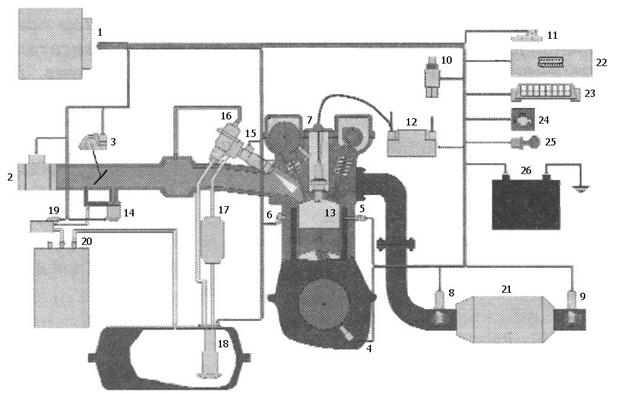

Рис. 5.1. Принципиальная схема системы распределенного впрыска топлива с двумя датчиками кислорода, датчиком неровной дороги, нейтрализатором и системой улавливания паров бензина (ЕВРО–3):

1 – датчик массового расхода воздуха; 2 – патрубок дроссельный; 3 – датчик положения дроссельной заслонки; 4–топливный фильтр; 5 – электробензонасос; 6 – топливный бак; 7 – сепаратор; 8 – гравитационный клапан; 9 – электромагнитный клапан продувки адсорбера; 10 – адсорбер; 11 – лампа контроля; 12 – колодка диагностики; 13 – аккумулятор; 14 – датчик неровной дороги; 15 – замок зажигания; 16 – иммобилизатор АПС –4; 17 – контроллер; 18 – датчик скорости; 19 – модуль зажигания; 20 – задающий диск; 21 – датчик положения коленчатого вала; 22 – управляющий датчик кислорода; 23 – нейтрализатор; 24 – диагностический датчик кислорода; 25 – регулятор холостого хода; 26 – регулятор давления топлива; 27 – топливная рампа; 28 – форсунки; 29 – датчик фаз; 30 – датчик температуры охлаждающей жидкости; 31 – свечи зажигания; 32 – датчик детонации; 33 – реле электробензонасоса; 34 – главное реле; 35 – реле электровентилятора; 36 – электровентилятор системы охлаждения двигателя.

2. нормы токсичности. В связи с тем, что значительная доля вазовских автомобилей шла и продолжает идти на экспорт, сегодня на главном конвейере можно встретить комплектации СУД, которые нацелены на удовлетворение требований трех стандартов по токсичности отработанных газов: Евро–0, Евро–II и Евро–III. Автомобили под нормы токсичности Евро‑0 идут без нейтрализаторов, датчиков кислорода, системы улавливания паров бензина. Отличить комплектацию Евро–III от комплектации Евро–II можно по количеству датчиков кислорода в выпускной системе двигателя (в комплектации Евро–III их два), по внешнему виду адсорбера, а также по наличию датчика неровной дороги;

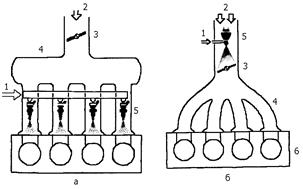

3. тип впрыска. По этому критерию следует различать системы распределенного и центрального впрыска. В системах распределенного (многоточечного) впрыска (рис. 5.2.а) каждый цилиндр имеет свою форсунку, которая подает топливо непосредственно перед впускным клапаном. В системе центрального (одноточечного) впрыска (рис. 5.2.б) форсунка подает топливо во впускной трубопровод перед дроссельной заслонкой. Системы распределенного впрыска могут быть фазированными и нефазированными, в нефазированных системах впрыск топлива может осуществляться одновременно всеми форсунками или парами форсунок. В фазированных системах впрыск топлива осуществляется последовательно каждой форсункой;

|

Рис. 5.2. Система впрыска топлива: а –распределенного; б –центрального.

1 – топливо, 2 – воздух; 3 – дроссельная заслонка,

4 – впускной коллектор, 5 – форсунки, 6 – двигатель.

Таблица 1. Системы впрыска для автомобилей семейства ВАЗ–2110 и ВАЗ–21214.

| Двигатель, марка автомобиля | Нормы токсичности | Производитель | Тип впрыска | Контроллер |

| ВАЗ–2110 1,5 л. 8 кл. | EURO–0 | Bosch Россия | Распределенный Нефазированный Одновременный | M1.5.4 Январь–5 Вист–5 |

| ВАЗ–2110 1,5 л. 8 кл. | EURO–II | GM Bosch Россия | Распределенный Нефазированный Попарный | ISFI–2S MP7.0 M1.5.4 Январь–5 Вист–5 |

| ВАЗ–2110 1,5 л. 8 кл. | EURO–III | Bosch | Распределенный Фазированный Последовательный | MP7.0 |

| ВАЗ–2110 1,5 л. 16 кл. | EURO–0 | Bosch Россия | Распределенный Фазированный | M1.5.4 Январь–5 Вист–5 |

| ВАЗ–2110 1,5 л. 16 кл. | EURO–II | GM Bosch Россия | Распределенный Фазированный Последовательный | ISFI–2S MP7.0 M1.5.4 Январь–5 |

| ВАЗ–2110 1,5 л. 16 кл. | EURO–III | Bosch | Распределенный Фазированный Последовательный | MP7.0 |

| ВАЗ–21214 1,7 л. 8 кл. | EURO–II | GM | Центральный | EFI–4 |

| ВАЗ–21214 1,7 л. 8 кл. | EURO–II | Bosch | Распределенный Нефазированный Попарный | MP7.0 |

| ВАЗ–21214 1,7 л. 8 кл. | EURO–III | Bosch | Распределенный Фазированный Последовательный | MP7.0 |

1. Контроллер – главный компонент системы управления двигателем. Он оценивает информацию от датчиков о текущем режиме работы двигателя, выполняет и управляет исполнительными механизмами.

2. Датчик массового расхода воздуха (ДМРВ) преобразует значение массы воздуха, поступающего в цилиндры, в электрический сигнал. В ДМРВ фирмы Bosch конструктивно встроен датчик температуры воздуха (ДТВ), преобразующий величину температуры всасываемого воздуха в электрический сигнал.

3. Датчик положения дроссельной заслонки (ДПДЗ) – преобразует значение угла открытия дроссельной заслонки в электрический сигнал.

4. Датчик положения коленчатого вала (ДПКВ) преобразует угловое положение коленчатого вала электрический сигнал.

5. Датчик температуры охлаждающей жидкости (ДТОЖ) – преобразует величину температуры охлаждающей жидкости в электрический сигнал.

6. Датчик детонации (ДД) – преобразует величину механических шумов двигателя в электрический сигнал.

8. Датчик кислорода управляющий (ДКУ) – преобразует значение концентрации кислорода в отработавших газах до нейтрализатора в электрический сигнал.

9. Датчик кислорода диагностический (ДКД) – преобразует значение концентрации кислорода в отработавших газах после нейтрализатора в электрический сигнал.

Рис. 5.3. Схема системы управления двигателем

10. Датчик скорости – преобразует значение скорости автомобиля в электрический сигнал.

11. Датчик неровной дороги – преобразует величину вибрации (ускорения) кузова в электрический сигнал.

12. Модуль (катушка) зажигания (M3, КЗ) – элемент системы зажигания, накапливающий энергию, достаточную для воспламенения топливовоздушной смеси, и обеспечивающий высокое напряжение на электродах свечи зажигания.

13. Свеча зажигания (СЗ) – элемент системы зажигания, обеспечивающий воспламенение топливовоздушной смеси.

14. Регулятор холостого хода (РХХ) – элемент системы поддержания холостого хода, регулирующий подачу воздуха в двигатель на холостом ходу.

15. Форсунка (Ф) – элемент системы топливоподачи, обеспечивающий дозирование топлива.

16. Регулятор давления топлива (РДТ) – элемент системы топливоподачи, обеспечивающий постоянство давления топлива в подающей магистрали.

17. Топливный фильтр (ТФ) – элемент системы топливоподачи, фильтр тонкой очистки.

18. Модуль бензонасоса (МБ) – элемент системы топливоподачи, обеспечивающий избыточное давление в топливной магистрали.

19. Клапан продувки адсорбера (КПА) – элемент системы улавливания паров бензина, управляющий процессом продувки адсорбера;

20. Адсорбер (А) – главный элемент системы улавливания паров бензина.

21. Нейтрализатор (Н) – элемент системы снижения токсичности отработавших газов, в котором в результате химической реакции с кислородом в присутствии катализатора углеводороды СН, оксид углерода СО и окислы азота превращаются в воду , двуокись углерода и азот .

22. Автомобильная противоугонная система (АПС) – предотвращает несанкционированный запуск двигателя.

23. Диагностический разъем (ДР) – элемент системы бортовой диагностики, используется для подключения диагностического оборудования.

24. Диагностическая лампа MIL (Malfunction Indicator Lamp) – элемент системы бортовой диагностики, информирующий водителя о наличии неисправности в системе управления двигателем.

Двигатель как объект управления и регулирования. Переходные процессы двигателей внутреннего сгорания. Принципы автоматического регулирования. Механические и немеханические автоматические регуляторы. Динамические свойства автоматических регуляторов.

| Рубрика | Производство и технологии |

| Вид | учебное пособие |

| Язык | русский |

| Дата добавления | 30.12.2015 |

| Размер файла | 2,3 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Введение

1. Двигатель как объект управления и регулирования. Общие сведения об автоматическом регулировании и управлении. Равновесные (установившиеся) режимы работы двигателя. Уравнения неустановившихся (динамических) режимов работы двигателя

2. Переходные процессы двигателей внутреннего сгорания. Переходные процессы при ступенчатом возмущении. Определение коэффициентов уравнений по экспериментальным данным. Частотные характеристики двигателя.

3. Принципы автоматического регулирования. Формирование принципов регулирования. Математическое описание принципов регулирования.

4 Механические автоматические регуляторы частоты вращения. Чувствительные элементы и основные характеристики. Автоматические механические регуляторы прямого действия. Автоматические регуляторы непрямого действия

5. Немеханические автоматические регуляторы. Пневматические и гидравлические регуляторы. Электрические (электронные) автоматические регуляторы.

6. Динамические свойства автоматических регуляторов. Дифференциальное уравнение механического регулятора прямого действия (чувствительного элемента). Переходные процессы со ступенчатым изменением частоты вращения. Частотные характеристики автоматического регулятора

7. Динамические свойства систем автоматического регулирования ДВС. Регуляторные характеристики двигателей. Дифференциальные уравнения САР. Частотные характеристики САР. Устойчивость систем автоматического регулирования.

Составитель благодарит за техническую помощь в формировании этого пособия студентов Романова В.Е., Скворцова М.А. и Мухамеджанова А.И.

1. Двигатель как объект управления и регулирования

1.1 Общие сведения об автоматическом регулировании и управлении

В самом простом варианте системы автоматизации между собой взаимодействуют, по крайней мере, два элемента. Одним из них является сам двигатель как объект автоматического регулирования или управления, другим - устройство, обеспечивающее такую автоматизацию. Если это устройство предназначено для поддержания на заданном уровне значения регулируемого параметра, то такое устройство называется автоматическим регулятором, а совокупность двигателя и автоматического регулятора - системой автоматического регулирования (САР).

Совокупность двигателя, как объекта автоматического управления, с прибором или комплексом приборов, осуществляющих процесс автоматизации управления, называется системой автоматического управления (САУ).

Обычно для решения задач управления и регулирования двигателя не рассматривается его внутренняя структура, но необходимо четко определять, что является его входными параметрами и выходными характеристиками. Тогда взаимодействие элементов в системах автоматического регулирования и управления наглядно иллюстрируются функциональными схемами, в которых каждый элемент изображается прямоугольником, а взаимодействие элементов показывается стрелками.

Рис.1.1. Функциональные схемы: а) двигателя; b) регулятора c) системы регулирования d) системы управления

Рис.1.2. Схема автоматического регулятора Уатта. 1- вал машины; 2- валик регулятора; 3- муфта; 4- грузы; 5- заслонка; 6- патрубок

Так, например, двигатель внутреннего сгорания (рис. 1.1,а) может работать на заданном скоростном режиме (щ = const) при заданной нагрузке (настройке потребителя N = const) при условии определенной цикловой подачи топлива gц и, следовательно, при определенном положении h органа управления (рейки, дроссельной заслонки). Для поддержания регулируемого параметра щ на заданном уровне при смене нагрузки необходимо воздействовать на орган управления с целью изменения gц.

Для решения этой задачи используется автоматический регулятор, воспринимающий воздействие со стороны двигателя в виде изменения угловой скорости щр валика 1 (см. рис. 1.1,b; и 1.2). Следовательно, для двигателя щр - выходная координата (стрелка от двигателя, см. рис. 1.1,а), а для автоматического регулятора щр - входная координата (рис. 1.1,b). Значение щр определяет положение z муфты 3 и положение h органа управления 5 двигателем (см. рис. 1.1,b и 1.2). Таким образом, положение z муфты - выходная координата регулятора. Во многих случаях регулятор дает возможность устанавливать желаемый скоростной режим или изменять его путем смены настройки ш регулятора, поэтому ш также является внешним воздействием - входной координатой регулятора (см. рис. 1.1,b).

Используя функциональные схемы элементов можно составить функциональную схему САР, в которой выходное воздействие одного элемента является входным для другого элемента так, что вся цепь взаимодействия замкнута (Рис. 1.1,c). Это замыкание в САР должно осуществляться таким образом, чтобы автоматический регулятор АР воздействовал на двигатель ДВС в направлении восстановления нарушенного режима работы. Так, например, при увеличении щ цикловая подача топлива должна уменьшаться, а при уменьшении щ - увеличиваться. Такое взаимодействие двигателя и регулятора в САР обеспечивается главной отрицательной обратной связью. Положение z муфты автоматического регулятора (Рис. 1.2) кинематически жестко связано с положением h органа управления, например по формуле:

h = h0 - uz z (1.1)

Рис. 1.3 Виды регулирующих воздействий: а) отклонение регулируемого параметра; б) непрерывное воздействие регулятора; в) прерывистое (импульсное) воздействие с амплитудой, пропорциональной отклонению регулируемого параметра; г) прерывистое (импульсное) с постоянной амплитудой.

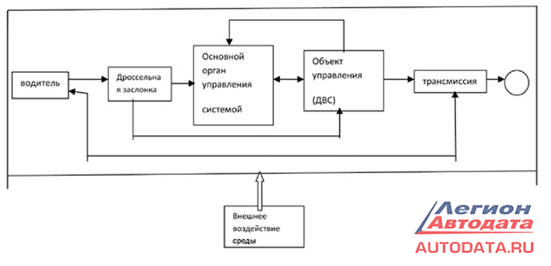

Основным отличием системы управления от системы регулирования является отсутствие в простейшей САУ общей замкнутой цепи взаимодействия элементов (Рис. 1.1, d). В замкнутых системах воздействие регулятора на двигатель зависит от результата воздействия. В разомкнутых системах такой зависимости нет.

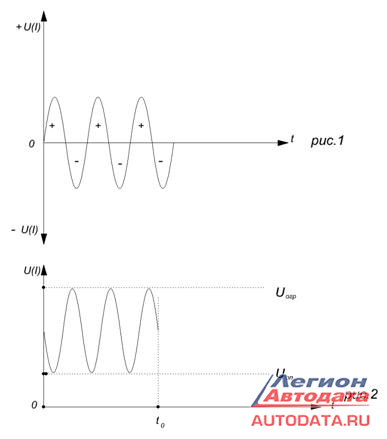

По характеру взаимодействия элементов САР и САУ подразделяются на системы непрерывного и прерывистого действия. При непрерывном регулировании отклонение, например, угловой скорости коленчатого вала двигателя на ?щ от ее стационарного значения що (рис 1.3,а) вызывает непрерывное воздействие на объект через соответствующее отклонение ?z выходной координаты регулятора (рис. 1.3,б) от ее стационарного значения zо.

При прерывистом регулировании (рис. 1.3,в) отклонение параметра измеряется непрерывно, а воздействие на объект осуществляется прерывисто (через некоторые интервалы времени t импульсами длительностью ?t). Причем амплитуда импульса может быть как пропорциональной отклонению регулируемого параметра (рис. 1.3,в), так и постоянной (см. рис. 1.3, г).

Функциональные схемы ДВС

Для топливной аппаратуры 2 (см. рис. 1.4) цикловая подача топлива gц - выходная координата, а положение h органа управления рейки 5 -- входная координата (рис. 1.5,б). Так как gц золотниковых топливных насосов заметно зависит от угловой скорости щн кулачкового вала, то щн - вторая входная координата топливной аппаратуры.

Впускной коллектор 1 (см. рис. 1.4) получает воздух от компрессора 3 в количестве Gк в единицу времени (входная координата) и отдает его цилиндрам двигателя в количестве Gд в единицу времени (выходная координата, рис. 1.5,в).

Аналогичную функциональную схему имеет выпускной коллектор 6 (см. рис. 1.4), у которого Gг (поступление газа из цилиндров двигателя 7) - входная координата и GT - подача газа к турбине 4 - выходная координата (рис. 1.5,г).

Рис. 1.4 Схема дизеля с автономным турбонаддувом

Рис. 1.5 Функциональные схемы двигателя внутреннего сгорания (как регулируемого объекта) и его элементов

1.2 Равновесные (установившиеся) режимы работы двигателя

Режим работы двигателя называется установившимся, если числовые значения всех параметров сохраняются постоянными во времени. Но необходимо учитывать, что при циклическом характере работы двигателя значения ряда параметров (например щ) колеблются относительно некоторых средних значений. Тогда для установившегося режима выбираются эти средние значения. Работа двигателя в установившемся режиме возможна только при выполнении условий статического равновесия, в связи, с чем установившиеся режимы часто называются равновесными. Так, например, постоянство во времени щ при равновесном режиме возможно при выполнении условия.

Мо - Мсо = 0, (1.2)

Постоянство теплового состояния двигателя (температуры охлаждающей воды) обеспечивается при выполнении условия

Qпo - Qpo = 0, (1.3)

где Qпo -количество теплоты, поступившее от двигателя в систему охлаждения в единицу времени; Qpo - отдача теплоты (через радиатор) окружающей среде в единицу времени.

Значения параметров на возможных установившихся режимах работы двигателя строго ограничены прочностными, тепловыми и газодинамическими возможностями. Например, угловая скорость щ должна изменяться только в пределах от щмах до щмин (рис. 1.6), так как:

- при щ М', в связи с чем щ уменьшается, и режим, соответствующий точке В, восстанавливается. При щ = щВо - Дщ", наоборот, М" > М'с, поэтому щ увеличивается, и режим также возвращается к исходному. Способность двигателя восстанавливать нарушенный установившийся режим называется самовыравниванием (устойчивостью). Противоположное взаимное расположение характеристик двигателя 1 и потребителя 2 (Рис. 1.7,в) соответствует неустойчивому режиму работы.

а) в)

Рис 1.7. Условия устойчивости режима работы двигателя: а - устойчивый режим; в - неустойчивый режим; 1 - характеристика двигателя; 2 - характеристика потребителя

Устойчивость равновесного режима работы двигателя определяется дисбалансом ДМ крутящего момента двигателя и момента потребителя при данном отклонении Дщ угловой скорости и оценивается отношением

Отсюда, учитывая, что: и переходя к дифференциалам, получим:

Если F? > 0, то режим работы двигателя - устойчив, при F? 0. (2.5)

В результате ступенчатого возмущения возникает переходный процесс по относительной угловой скорости ц (рис. 2.1, a), описываемый уравнением (2.3).

Характер переходного процесса полностью определяется левой частью дифференциального уравнения (2.3). Это уравнение неоднородное, поэтому общий интеграл его отыскивается в виде суммы общего интеграла цод однородного уравнения

и частного интеграла цн уравнения (2.3), т. е.:

ц(t) =цод(t) + цн(t) (2.7)

Общий интеграл однородного дифференциального уравнения можно найти в форме

где С - постоянная, определяемая начальными условиями; р - корень характеристического уравнения определяемый как p = - kд/Тд. Следовательно,

Частный интеграл неоднородного уравнения (2.3) отыскивается в форме его правой части, т. е. в форме постоянной величины цн = const. Подстановка цн в уравнение (2.3) дает:

Так как при t = 0 имеем ц = 0 ,то получим С = - кв/kд, откуда:

В результате дифференцирования выражения (2.11) по времени получим:

откуда при t = 0 получим:

Следовательно, чем выше инерционность двигателя (больше Тд), тем медленнее изменяется его угловая скорость при заданном возмущении кв. Переходный процесс протекает так, что если t = 0, то ц = 0, а при t > + ? значение ц > кв/kд

Чем больше положительное значение коэффициента самовыравнивания kд, тем меньше (при заданном кв) новое после возмущения равновесное значение исследуемой координаты ц отличается от ее значения в равновесном режиме до возмущения (рис. 2.2,а). При kд = 0 производная (2.12) становится постоянной, и переходный процесс соответствует прямой 3.

Рис.2.2. Переходные процессы двигателя внутреннего сгорания:

а) без наддува при Тд = const ( 1 - kд = 0,6; 2 - kд = 0,3; 3 - kд = 0; 4 - kд кд/Тд. (3.7)

Следовательно, принцип Ползунова- Уатта обеспечивает повышение устойчивости и качества работы системы. При установке на двигателе автоматического регулятора, действующего на основе принципа Ползунова- Уатта, переходный процесс может быть сходящимся, т.е.:

при t > + ? величина

ц > дz/(1 + кддz) ], (3.8)

а система автоматического регулирования - устойчивой (даже при кд 0.

Принцип братьев Сименс. Уравнения, характеризующие динамические свойства САР с регулятором братьев Сименс, имеют вид

дz з= - dц/dt; . (3.9)

Путем совместного решения уравнений исключаются внутренние координаты з и к, что дает

Общий интеграл этого уравнения при единичном ступенчатом возмущении, когда и? = 1,0 и б? = -1,0 (при сбросе нагрузки), имеет вид:

регулятор, выполненный по принципу братьев Сименс, не способен повысить устойчивость системы регулирования. Она полностью определяется устойчивостью самого двигателя, т. е. алгебраическим знаком kд. Если же kд > 0, то регулятор системы братьев Сименс способен повысить быстродействие системы, т. е. качество процесса регулирования, при (Тя - 1/дz) > 0.

Принцип Панселе. Уравнения, характеризующие динамические свойства САР с регулятором Панселе, имеют вид:

Следовательно, установка на двигатель регулятора системы Панселе, измеряющего нагрузку, не влияет на устойчивость работы системы, определяемую устойчивостью самого двигателя. Однако при kд > 0 такой регулятор повышает качество работы системы, так как уменьшает изменение ц в переходном процессе при 1 -1/дz

Свою историю система управления двигателем ведет от объединенной системы впрыска и зажигания. Современная система управления двигателем объединяет значительно больше систем и устройств. Помимо традиционных систем впрыска и зажигания под управлением электронной системы находятся:

топливная система;

система впуска;

выпускная система;

Файлы: 1 файл

ВЕДЕНИЕ.docx

Системой управления двигателем называется электронная система управления, которая обеспечивает работу двух и более систем двигателя. Система является одним из основных электронных компонентов электрооборудовани я автомобиля.

Свою историю система управления двигателем ведет от объединенной системы впрыска и зажигания. Современная система управления двигателем объединяет значительно больше систем и устройств. Помимо традиционных систем впрыска и зажигания под управлением электронной системы находятся:

- топливная система;

- система впуска;

- выпускная система;

- система охлаждения;

- система рециркуляции отработавших газов;

- система улавливания паров бензина;

- вакуумный усилитель тормозов.

Термином "система управления двигателем" обычно называют систему управления бензиновым двигателем. В дизельном двигателе аналогичная система называется система управления дизелем.

Вся история развития автомобильных бензиновых двигателей связана с попытками решить две основные задачи: подать как можно больше воздуха в цилиндры двигателя и обеспечить его эффективное использование. Первым устройством, используемых в автомобилях для подачи топлива, был фитильный карбюратор. Он представлял собой емкость, заполненную пористым материалом, погруженным одним концом в легко испаряющийся бензин. Другой конец фитиля находился в потоке воздуха, поступающий в двигатель. Управление составом смеси осуществлялось путем разбавления воздуха, насыщенного парами бензина, чистым воздухом и осуществлялось водителем вручную. Следующим шагом в развитии систем подачи топлива стало использование в карбюраторах поплавковой камеры и топливных жиклеров, установленных воздушном диффузоре. И хотя эти карбюраторы были достаточно простыми, к 1915 году они уже имел все атрибуты присущие современным карбюраторам. Естественно, что обеспечить требуемый состав смеси во всем диапазоне условий работы двигателя первые карбюраторы не могли. Развитие конструкции карбюраторов было, прежде всего, направлено HS улучшение соответствия состава смеси, приготовляемой карбюратором, условиям работы двигателя, однако до конца решить эту венным недостатком карбюратора являлось то, что для образования топливоздушной смеси использовалась энергия поступающего в двигатель воздуха, что приводило к уменьшению циклового наполнения и следовательно, к падению максимальной мощности двигателя Решение задачи улучшения соответствия состава смеси условиям работы двигателя и повышения наполнения конструкторы систем питания двигателей стали искать нового пути использования внешних источников энергии для распыления топлива и приготовления топливовоздушной смеси. Так появились механические системы впрыска, использующие для приготовления топливной смеси энергию давления топлива, создаваемую топливным насосом высокого давления. И хотя, в этом случае, удалось достичь значительного увеличения мощности двигателя за счет повышения циклового наполнения проблемы связанные с управлением количеством подаваемого топлива также не были решены.

Решение задачи улучшения соответствия состава смеси условиям работы двигателя и повышения наполнения конструкторы систем питания двигателей стали искать нового пути использования внешних источников энергии для распыления топлива и приготовления топливовоздушной смеси. Так появились механические системы впрыска, использующие для приготовления топливной смеси энергию давления топлива, создаваемую топливным насосом высокого давления. И хотя, в этом случае, удалось достичь значительного увеличения мощности двигателя за счет повышения циклового наполнения проблемы связанные с управлением количеством подаваемого топлива также не был решены.

В последние годы в конструкции автомобиля произошли значительные изменения ввязанные с повсеместным внедрением электроники в устройства управления двигателем и автомобилем в целом. Радикальное решение проблемы управления топливоподачей и зажиганием стало возможно благодаря применению электрически управляемые исполнительных устройств работающих под управлением микропроцессора. И если первые электронные системы управления подачей топлива и зажиганием были электрически управляемым аналогом карбюратора, вакуумного и центробежного регуляторов зажигания, то, в настоящее время они, по сути дела, являются системами управления рабочим процессом двигателя, осуществляющими управление подачей топлива, зажиганием, наполнением цилиндров, рециркуляцией отработавших газов и многими другими параметрами. Это стало возможным благодаря применению микропроцессоров позволяющих реализовать сложные алгоритмы управления, учитывающие большинство факторов, влияющих на рабочий процесс двигателя и осуществить управление ими. Замена механических устройств управления рабочим процессом двигателя электрически управляемыми устройствами не только повысила их надежность но и позволила реализовать управление рабочим процессом двигателя на цикловом уровне.

Тем не менее, для того чтобы полностью реализовать возможности, предоставляемые применением при управлении рабочим процессом двигателя современной электроники, необходимо рассматривать систему управления рабочим процессом двигателя как неотъемлемую часть системы управления автомобилем в целом. Только в этом случае возможно создать систему управления рабочим процессом двигателя, способную удовлетворить все требования, предъявляемые к современному автомобилю.

Системы управления бензиновым двигателем.

Во всех системах без исключения впрыск осуществляется форсункой - инжектором. Форсунка состоит из корпуса, в котором установлены игольчатый клапан, стальной якорь, винтовая пружина и обмотка электромагнита. Количество вспрыскиваемого топлива определяется временем открытия электромагнитного клапана форсунки, поскольку сечение точно калибровано, а давление поддерживается постоянным. Впрыск осуществляется во впускной трубопровод на расстоянии 100-150 мм от впускного клапана. Электронный блок управления обрабатывает информацию о режиме работы двигателя и формирует электронный импульс, определяющий момент и продолжительность впрыска. Основная информация о режиме работы двигателя -частота вращения коленчатого вала двигателя и давление во впускном трубопроводе или расход воздуха (в зависимости от имеющихся датчиков).Все преимущества электронного впрыска обусловлены возможностью корректировать количество впрыскиваемого топлива в зависимости от различных факторов(рис.1)

Рис. 1. Коррекция впрыска топлива:

а - по напряжению питания; б - по температуре охлаждающей жидкости;

в - по температуре воздуха

В большинстве случаев впрыск топлива обеспечивается синхронно: за один оборот коленчатого вала двигателя выполняется один впрыск. Такой впрыск называется синхронным. Время синхронного впрыска включает в себя базовое (основное) время впрыска с учетом коэффициента коррекции и время t на изменение напряжения питания. За базовое время впрыска во впускной трубопровод поступает количество топлива, требуемое для создания теоретически необходимого коэффициента избытка воздуха. Время t впрыска на изменение напряжения питания U обусловлено изменением времени срабатывания электромагнитной форсунки (рис. 1,а).

Корректировать впрыск по изменению производительности топливного электронасоса не следует, так как в системе подачи топлива имеется регулятор давления, поддерживающий постоянное давление впрыска.

Коррекция на время прогрева холодного двигателя в зимнее время необходима с целью увеличения количества впрыскиваемого топлива, коррекция после пуска двигателя осуществляется с целью стабилизации частоты вращения коленчатого вала двигателя непосредственно после пуска. Она прекращается через определенное время после пуска. Коррекция для увеличения приемистости двигателя во время прогрева осуществляется в зависимости от температуры охлаждающей жидкости. Во избежание перегрева двигателя, нейтрализатора и других деталей при движении в режиме максимальной мощности необходимо обогащение горючей смеси. Коррекция с учетом температуры всасываемого воздуха (рис. 1, в) необходима в связи с увеличением заряда воздуха, вызванного повышением его плотности.

Коррекция соотношения воздух - топливо обеспечивается методом обратной связи. Чтобы с помощью трехкомпонентного нейтрализатора одновременно достигнуть высокой степени очистки отработавших газов по компонентам СО, НС и N02, необходима точная регулировка коэффициента избытка воздуха X таким образом, чтобы состав смеси был максимально близок к стехиометрйческому - оптимальному соотношению между массами веществ, вступающих в химическую реакцию. С этой целью с помощью датчика, установленного в выпускной системе (лямбда-зонд), измеряется концентрация кислорода в отработавших газах. Таким образом организуется обратная связь в системе автоматической стабилизации стехиометрического состава горючей смеси. Датчик кислорода не работает, пока его температура низка. Поэтому до окончания прогрева реальное соотношение воздух -топливо определяется ЭБУ без использования датчика кислорода. При работе датчика его сигналы изменяются в зависимости от состава смеси. Подача топлива может прекращаться в двух случаях: при высокой частоте вращения коленчатого вала и в режиме принудительного холостого хода. Частота вращения коленчатого вала ограничивается во избежание преждевременного изнашивания двигателя. Режим принудительного холостого хода при не отключенной подаче топлива приводит к повышенному его расходу. Поэтому при высокой частоте вращения коленчатого вала, включенной передаче и закрытой дроссельной заслонке подача топлива прекращается. Когда частота вращения коленчатого вала двигателя падает ниже заданной, подача топлива возобновляется.

Датчики служат для преобразования неэлектрических показателей в электрические. В системах управления бензиновым двигателем устанавливаются свыше десяти датчиков, которые могут быть объединены в следующие группы: расходомеры воздуха, датчики температуры, угла открытия дроссельной заслонки, угла поворота коленчатого вала и детонации.

Принципиально различаются четыре типа расходомеров:

1. Потенциометр, управляемый поворачивающейся под воздействием воздуха заслонкой;

2. Датчик изменения перепада давления во впускном трубопроводе;

3. Датчик Кармана, измеряющий число вихрей, создаваемых воздушным насосом;

4. Термоанемометрический датчик, реагирующий на изменение сопротивления платиновой проволоки

В датчике 1-го типа воздух, проходящий в двигатель через воздушный фильтр, изменяет угол поворота подвижной заслонки, на которую, кроме скоростного напора воздуха, воздействует тарированная пружина, препятствующая повороту заслонки. При этом расход воздуха V преобразуется в соотношение напряжений Us/Uc плеч потенциометра, который непосредственно соединен с осью заслонки (рис.2,а).

Рис. 2. Характеристики датчиков:

а - расходомера воздуха; б - давления; в - Кармана; г - температуры охлаждающей жидкости

В датчике 2-го типа преобразователем давления служит кремниевый кристалл, на поверхности которого сформирован мостик сопротивлений, ток через который изменяется под действием деформаций (пьезорезистивный эффект), вызванных изменением давления р, Этот ток усиливается и вводится температурная компенсация (рис. 2,6).

Расходомер 3-го типа - датчик Кармана имеет генератор воздушных вихрей - завихритель, установленный в поток потребляемого двигателем воздуха. Число вихрей почти пропорционально расходу всасываемого воздуха. Датчик считает эти вихри и преобразует их в выходные электрические сигналы (импульсы) с резонансной частотой f (рис.2,в).

Основой конструкции датчика 4-го типа является помещенная в поток поступающего в двигатель воздуха платиновая проволока, нагреваемая электрическим током и охлаждаемая воздухом. Сопротивление проволоки изменяется под воздействием температуры пропорционально скорости воздушного потока. Поэтому по измеренной силе тока, протекающего через проволоку, косвенно судят о количестве воздуха, поступающего в двигатель.

Датчики температуры охлаждающей жидкости и воздуха представляют собой полупроводниковый элемент, сопротивление которого резко почти линейно, изменяется(рис.2,г).

Датчик угла открытия дроссельной заслонки представляет собой потенциометр, ползун которого связан с осью заслонки. Характеристика датчика линейная. Датчик кислорода - лямбда-зонд - устанавливается в выпускной системе. Он выдает данные о концентрации кислорода в отработавших газах, реагируя на отклонение от стехиометрического состава горючей смеси, попадающей в цилиндры. Датчик кислорода (рис. 3,а) представляет собой элемент из порошка 3, спеченного в виде пробирки, наружная 1 и внутренняя 4 стороны которой покрыты пористой пластиной. Наружная поверхность элемента подвергается воздействию отработавших газов. В датчике используется сильная зависимость ЭДС твердо тело гальванического элемента из двуокиси циркония или титана от концентрации кислорода. Такая электрохимическая ячейка реагирует на атомы кислорода и создает разность между корпусом 2 и внутренней стороной 4 пробирки до 1 В. Эта разность и служит управляющим сигналом (рис. 3,6), заставляющим электронный модуль изменять подачу топлива в двигатель до тех пор, пока в отработавших газах не останется свободного, т.е. не вступающего в химическую реакцию кислорода. Таким образом автоматически поддерживается стехиометрический состав рабочей смеси во всех диапазонах нагрузок и частоты вращения двигателя.

Рис.3. Устройство (а) и характеристика (б) датчика кислорода:

1 и 4 - соответственно наружная и внутренняя стороны пробирки; 2 - корпус;

3 - порошок; I и II - соответственно высокий и низкий уровни напряжения

Датчик угла поворота коленчатого вала двигателя размещается в корпусе распределителя зажигания и состоит обычно из двух катушек и двух роторов - магнитов. Одна пара катушка-ротор выдает сигнал G угла поворота коленчатого вала, другая - сигнал Ne скорости вращения коленчатого вала двигателя (рис.4). Поскольку распределитель вращается в два раза медленнее, чем коленчатый вал, то ротор датчика скорости имеет два выступа и за каждый оборот подает два импульса. Поэтому число импульсов равно числу оборотов коленчатого вала.

Рис.4. Сигналы датчика скорости (а) и угла поворота коленчатого вала (б)

Датчик угла поворота коленчатого вала имеет 24 выступа и за один оборот подает 24 импульса, т.е. через 15° поворота распределителя и 30° - коленчатого вала.

Датчик детонации - представляет собой пьезоэлемент, установленный в жестком корпусе, частота собственных колебаний которого равна частоте колебаний при детонации. В этот период пьезоэлемент вырабатывает максимум напряжения, так как испытывает максимальные нагрузки (рис.5).

Рис.5. Характеристика датчика

детонации (вертикальная линия обозначает

резонансную частоту)

Если двигатель имеет широкий диапазон детонационных частот f, то применяются датчики детонации нерезонансного типа.

Все системы управления подлежат классификации. Основные два класса:

- а) системы, работающие без вмешательства человека

- б) системы, когда вмешательство такое предусмотрено.

Далее идет деление по назначению, способам реализации управления, конструктивным особенностям, по классу исполнения и т.д. Нас интересует конкретная система - система управления ДВС. Которые, также между собой различаются. Но абсолютно все автоматизированные системы имеют нечто общее, присущее всем.

Все системы управления имеют:

- основной орган управления

- объект управления

- управляющие элементы

- элементы управления

- исполнительные устройства и механизмы.

Основной орган управления включает в себя: математическое обеспечение всех возможных вариантов алгоритмов управления объектом, электронные компоненты, обеспечивающих анализ, обработку, хранение, поиск, выбор необходимого алгоритма управления, соответствующего ситуации и выдачу необходимых команд управления. А также обеспечивающих продвижение информации (считывание, запись, и т.д.), обработку сигналов, обеспечивает полную синхронность процессов управления с состояниями объекта управления. В нашем случае это один или несколько электронных блоков управления.

Все системы управления имеют внутренний контроль, и отслеживают состояние, исправность и правильность работы элементов системы, и самого объекта управления. Полнота информации и количество контролируемых параметров определяются назначением, классом системы и др.

Все системы управления имеют обратную связь. Назначение, которой контроль за правильностью выбранного алгоритма управления, с последующей корректировкой. Количество точек обратной связи - определяется объектом управления, а также классом и назначением… системы и т.д.

Все системы управления должны обладать заданной степенью достоверности, помехозащищенности, учитывать воздействие внешней среды.

Объект управления

Определяет все основные параметры любой системы управления, является основным ее элементом и все управление строится в его интересах, для достижения конкретного конечного результата. Не может быть системы управления без объекта управления.

Точно также конкретную цель и задачу имеет объект управления. И вся система, все ее элементы, работают именно на достижение конкретной цели объектом управления.

Внутри любой системы управления существует жесткое разделение.

Каждый элемент управления системы имеет свой уровень, на котором прописан в системе. Каждому элементу по уровню определенны задачи.

Это сделано для того, чтобы управление сделать гибким и своевременным.

Это сделано для того, чтобы не было никакой путаницы ни при выборе нужного алгоритма, ни при направлении (перенаправлении) его на следующий управляющий элемент или управляемый, но стоящий ниже уровнем.

на каком уровне

что делает.

Элемент управления более высокого уровня, выполнив свою задачу, убирает информацию, его касавшуюся и направляет её далее. Таким образом - ключевой транзистор форсунки, в результате получит только одиночный импульс U(I) определенной длительности - это для него команда. Он как раз и есть управляющий элемент последнего нижнего уровня - управляет форсункой (принимаемое всеми выражение, но не точное, поскольку не полностью отображает процесс управления и задачи управляющего элемента.***)

Которая, в свою очередь, является исполнительным устройством системы впрыска. Но, вовремя пришел импульс управления или нет, соответствует ли его длительность, а следовательно и количество топлива ситуации - не их дело. Другими словами как на шлагбауме - веревку отпустил - веревку натянул.

Тоже самое касается и датчиков. Иногда можно услышать:

Вот что видит, то и сообщает. И других задач у него нет, и никогда не будет. А если таковые появятся, то и датчик будет другой.

Наделение элементов системы не свойственными им качествами - неправильно. Это мешает познанию объекта.

Строгое и точное разделение есть! Все остальное выдумки. Классификация систем общая, а особенно внутренняя, позволяют правильно понять общее назначение, принципы работы. Система управления в своем составе может иметь управляющие элементы, имеющих признаки самостоятельных систем. Такие элементы называются подсистемой. Но разницы нет, в системе она все равно ставится на определенный уровень, с определенным блоком задач. Система же управления может осуществлять только контроль за ними или контроль и управление. Примеров много, смотрите описание на любой автомобиль.

Один для понимания приведу.

Топливоподача для системы закончилась на форсунке.

Сделали распределенный (многоточечный ) впрыск. Можно говорить…… Нет, нет и нет.

Четкое разделение получили система впрыска и подачи топлива. В первую очередь по задачам.

Задача топливной системы- подать топливо до форсунок (топливного распределителя), излишки его убрать обратно в бак.

Второе – систему топливную включили в состав системы впрыска, как подсистему. А куда, по-вашему, ее должны были отнести? К системе зажигания? Но даже самая плохая хозяйка не будет хранить, мясо, масло, крупы в одной коробке. Что-то в холодильнике, что-то в столе - но все на своем месте.

А программисты ребята посерьезнее. Им нужны четкие определения, с разграничением функций, задач… В системе управления нет команд типа:

Последнее. Возможно, не имеет отношение к самим системам, но имеет к тому, чем мы занимаемся. А поскольку каждого из нас можно считать профессионалом, пусть с разным уровнем, но все же.

Вот на этом уровне мы с вами и решаем задачи, обслуживая и ремонтируя, как сам объект управления, так и элементы системы управления. Кто и что может делать – это вопрос квалификации. А вот кто куда лезет….ну, это за рамками рассматриваемого вопроса.

Не знает она, в принципе, ничего. Просто в органе управления есть устройство, в которое, перед установкой уже заложены определенные алгоритмы работы. Это программа действий на всевозможные ситуации, различные точки для отсчета и сравнения и др.- те данные, без которых система осуществлять управление не сможет. Это данные, которые предназначены для очень долгого хранения и не подлежащие изменению. Они сохраняются даже при отключении питания. В нашем случае, все это оформлено в одном блоке, где находятся все электронные компоненты, управляющие элементы и элементы управления определенного уровня. Элементы системы более нижних уровней (датчики, электрические клапаны и т.д.), размещаются в соответствующих местах, в том числе на ДВС или его системах. Подсистемы могут иметь свои блоки управления, но они будут обязательно связаны с основным. Основной блок, чаще всего называют ЭБУ. Он имеет и другие название на жаргоне. Мне будет тоже проще и поскольку ЭБУ - это уже общепринято, я буду употреблять эту аббревиатуру, подразумевая, что в нем то, о чем сказано выше.

Итак, основная информация записана в процессоре ЭБУ. Что же это за информация? Во-первых, это записано не буквами, не цифрами, а определенными логическими последовательностями. Да простят меня программисты, ибо я рискну привести пример на двоичной системе. О языке написания скажу дальше. Поэтому данный пример корректен только до определенного момента, это не язык процессора.

Но на определенном этапе преобразования и анализа сигналов это присутствует. Такая последовательность может выглядеть (абсолютно произвольно пишу), примерно так: …0010011111000000111110001111… похожими последовательностями и происходит управление, корректировка и пр.

Именно в такие последовательности превращаются сигналы всех датчиков, входящих в систему.

Но система ориентируется на мгновенные значения показаний датчиков, и управление осуществляет точно также. И режимы работы у двигателя будут различными и быстро меняющимися. Вот поэтому достоверность заданная. И задается она системе, исходя из всего диапазона условий и режимов для объекта управления. В нашем случае, исходя из всех возможных режимов ДВС и других условий, которые могут оказать влияние на управление достоверность должна быть не ниже установленного значения. Рассчитывается сама достоверность просто - это отношение неправильных (искаженных) импульсных последовательностей или логических, к общему количеству, в определенный промежуток времени, при различных режимах управления.

Например, достоверность задана для системы:

Это означает, что допустима одна ошибка на один миллион импульсных комбинаций.

А кто-то, наверное, уже составил или представил себе отношение, о котором я упомянул выше.

А, допустим, в радиолокационных системах - скважность уже будет характеризовать другой параметр.

Теперь о некоторых понятиях, и по этой части систем у правления мы закончим.

Мне как-то пришлось прочитать критический материал на статью и вообще. Критик указывал на некомпетентность автора в том , что тот использовал выдуманные названия и определения, не принятые в импульсной технике. Действительно, что было, то было…

Я дальше читать не стал. Поэтому приведу несколько графиков и поясню.

Сигнал меняется в течении времени, имеет отрицательные и положительные периоды. Импульсным сигналом не является.

Рис.2 - Импульсная последовательность.

И еще об Объекте управления.

ДВС (двигатель внутреннего сгорания) - незаслуженно забытый и каким-то чудным образом, и даже по непонятным причина, кем-то исключенный из системы управления.

ДВС - основной элемент системы управления.

НЕ ЭБУ, а именно ДВС. И без четкого понимания процессов в нем, невозможно понять работу системы, а тем более провести анализ и по полученным результатам измерений и другим признакам ненормальной работы, правильно установить причину. Ибо все процессы в системе взаимосвязаны. С момента создания двигателя всегда решался вопрос, как сделать оптимальной его работу. Этот вопрос стоит и по сей день. Просто то, что мы видим сейчас - технически было невозможно решить тогда. Как, по-вашему, когда впервые стал вопрос о непосредственном впрыске? Только не надо вспоминать год выпуска японцами первого GDI. В 1877г.- Аугуст Отто, а не японцы. Ну, ладно, это слишком давно. Возьмем дату поближе. Распределенный впрыск, когда на двигателе сделали? Нет, сначала, он был механический. Опять японцы?

Все мы считаем, что работа двигателя нам понятна и мы все знаем о нем.

(проводится по желанию, результаты личные и если кто-то пожелает их сообщить, то не для обсуждения и оценки.)

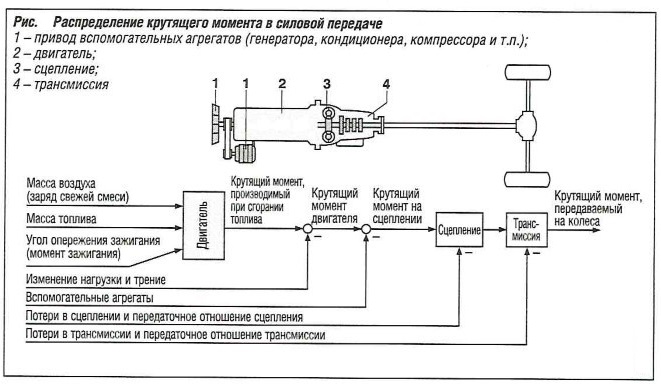

Системы управления бензиновым двигателем обеспечивают передачу на двигатель команд, отдаваемых водителем. Она управляет двигателем таким образом, чтобы двигатель обеспечивал требуемый уровень крутящего момента при минимальных возможных расходе топлива и токсичности отработавших газов.

Описание системы управления бензиновым двигателем

Крутящий момент, производимый двигателем, определяется в основном следующими переменными:

- Массой воздуха, доступного для сжигания топлива после закрытия клапанов;

- Массой топлива в цилиндре;

- Моментом зажигания.

В меньшей степени оказывают влияние на крутящий момент также состав топливновоздушной смеси (количество остаточных отработавших газов) или процессы сгорания топлива.

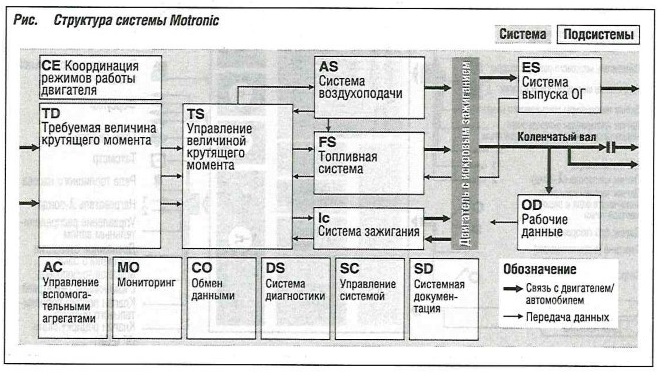

Основной функцией системы управления двигателем является координация работы различных подсистем с целью регулирования крутящего момента, производимого двигателем, с соблюдением требований к ограничению токсичности отработавших газов, расходу топлива, выходной мощности и уровню комфорта и безопасности. Система управления двигателем также выполняет диагностику различных подсистем.

Обзор системы управления бензиновым двигателем

Электронная система управления бензиновым двигателем

Сигналы низкого уровня, выходящие из микропроцессора, посредством задающего каскада усилителя мощности преобразуются в сигналы тех мощностей, которые требуются различным исполнительным устройствам.

Еще одной важной функцией системы Motronic является мониторинг работоспособности всех систем с использованием системы бортовой диагностики (OBD). В целях выполнения дополнительных требований, предъявляемых к системе Motronic нормативными положениями, примерно половины вычислительной мощности системы Motronic расходуется на выполнение задач, связанных с диагностикой.

Функции системы управления бензиновым двигателем

Система определения требуемого крутящего момента (TD)

Водитель выдает прямую команду управления посредством изменения положения педали акселератора. Положение педали акселератора преобразуется в значение уставки для системы определения требуемого крутящего момента.

Кроме прямого ввода команды водитель также может отдавать команды косвенным образом, используя систему круиз-контроля. Требуемый крутящий момент вычисляется, исходя из текущих условий движения.

Если педаль акселератора не нажата, система вычисляет крутящий момент, необходимый для поддержания оборотов холостого хода.

Функция демпфирования, электрическая система (стартер, генератор, аккумуляторная батарея) и другие электрические потребители, такие как система кондиционирования воздуха, предъявляют дополнительные требования в отношении крутящего момента.

Система управления величиной крутящего момента (TS)

Переменное значение требуемого крутящего момента, определенное системой TD, потребности трансмиссии, потребности динамики движения и прочие потребности двигателя (например, нагрев каталитического нейтрализатора) координируются в подсистеме управления величиной крутящего момента. Результатом является определение общего требуемого крутящего момента двигателя внутреннего сгорания.

Исходя из значения общего крутящего момента, генерируются заданные значения объема заряда топлива, впрыска топлива и момента зажигания.

Объем заряда вводится как относительная масса воздуха. Относительная масса воздуха (стандартизованная для всех классов двигателей) представляет собой отношение фактической массы воздуха в цилиндре к максимально возможной массе воздуха при данной частоте вращения коленчатого вала.

Заданное значение момента зажигания описывается углом опережения зажигания.

Снижение крутящего момента может производиться посредством пропуска впрысков топлива (например, в соответствии с требованиями системы контроля тягового усилия). С этой целью определяется количество пропусков впрыска.

В системах с прямым впрыском топлива можно задать режимы работы на обедненной смеси (например, с послойным распределением заряда топлива в камере сгорания). В этих режимах работы также можно задать значение крутящего момента двигателя посредством ввода заданного значения коэффициента избытка воздуха λ.

Исходя из значений сигналов различных датчиков, физические модели генерируют требуемое фактическое значение крутящего момента на сцеплении. Это значение фактического крутящего момента используется для контроля системы Motronic, а также требуется для других систем, таких как системы управления трансмиссией.

Система управления воздухоподачей (AS)

Относительное значение массы воздуха, введенное из подсистемы управления величиной крутящего момента, преобразуется в конкретное количество, требуемое для исполнительных устройств, используемых для регулирования количества подаваемой в цилиндры смеси.

Основным исполнительным устройством является дроссельная заслонка. Для вычисления угла открытия дроссельной заслонки, исходя из заданного значения массы воздуха, используются модели. В свою очередь, исходя из значения угла открытия, осуществляется управление приводом дроссельной заслонки с использованием широтно-импульсной модуляции.

Имеются подсистемы, в которых основным методом регулирования является активация впускных и выпускных клапанов. В таких системах Дроссельная заслонка обычно остается постоянно открытой. Только в особых случаях (например, в аварийном режиме) дроссельная заслонка используется в качестве регулятора заряда смеси.

В случае двигателей с турбонаддувом также учитывается активация перепускной заслонки нагнетателя, приводимого в действие отработавшими газами, или управление нагнетателем с механическим приводом.

Еще одним видом исполнительных устройств являются системы регулирования положения распределительных валов и клапаны системы рециркуляции отработавших газов.

Кроме того, определяется фактическая текущая величина заряда смеси, подаваемого в цилиндры двигателя внутреннего сгорания. Для этой цели в качестве основных переменных используются сигналы датчиков температуры и давления во впускном трубопроводе.

Система топливной системы (FS)

Функцией топливной системы является подача топлива из топливного бака в топливную магистраль в требуемом количестве и под предписанным давлением.

Используя текущее фактическое значение заряда смеси, давление топлива в топливной магистрали и впускном трубопроводе, и продолжительность открытия форсунок вычисляются, исходя из заданного значения λ.

В целях оптимизации состава топливновоздушной смеси топливные форсунки активируются синхронно с углом поворота коленчатого вала.

Долгосрочная адаптация фактического значения λ обеспечивает повышение точности дозирования топлива.

Система зажигания (IS)

Результирующий момент (угол) опережения зажигания вычисляется, исходя из заданного значения входного сигнала зажигания, условий работы двигателя и внешних воздействий (например, системы контроля детонации). Таким образом, искра генерируется на электродах свечи зажигания в требуемый момент.

Угол опережения зажигания устанавливается таким образом, чтобы двигатель работал с оптимальным расходом топлива. Система отступает от этого принципа только в некоторых особых ситуациях (например, при нагреве каталитического нейтрализатора или быстром снижении крутящего момента во время переключения передач).

Система предотвращения детонации непрерывно контролирует процесс сгорания топлива в цилиндрах. Она обеспечивает работу двигателя с оптимальным расходом топлива, вблизи порога возникновения детонации. В то же время система позволяет избежать повреждений, обычно вызываемых детонацией. Система предупреждения детонации подлежит непрерывному мониторингу с тем, чтобы в случае неисправности момент опережения зажигания мог быть скорректирован надлежащим образом и установлен на достаточном расстоянии от порога возникновения детонации.

Система выпуска отработавших газов (ES)

В системе выпуска отработавших газов выполняется вычисление воздействий в замкнутой или разомкнутой системах регулирования, необходимых для обеспечения оптимальной работы трехкомпонентного каталитического нейтрализатора. Состав топливно-воздушной смеси должен регулироваться в узком диапазоне, вблизи стехиометрического соотношения воздух/топливо.

Подсистема также осуществляет мониторинг каталитического нейтрализатора. В качестве основы для этого мониторинга служат сигналы датчиков системы выпуска отработавших газов (например, кислородного датчика).

Функция защиты компонентов предотвращает тепловую перегрузку системы выпуска отработавших газов. Фактические значения температур в системе выпуска отработавших газов, требуемые для этой цели, обычно моделируются.

В режиме работы на обедненной смеси с послойным распределением заряда топлива (в случае бензинового двигателя с прямым впрыском топлива) также регулируется состав топливно-воздушной смеси с целью обеспечения оптимальной работы каталитического нейтрализатора NОх аккумуляторного типа.

Cистема координации режимов работы двигателя (СЕ)

В случае бензинового двигателя с прямым впрыском топлива система координирует и переключает режимы работы двигателя (например, работа с гомогенной смесью или послойным распределением заряда топлива в камере сгорания). Для определения требуемого режима работы необходимо координировать потребности различных функций на основе определенных приоритетов.

Система рабочих данных (OD)

Cистема рабочих данных оценивает значения переменных величин, характеризующих состояние двигателя (например, частоты вращения коленчатого вала, температуры), выполняет цифровую обработку сигналов и проверку достоверности и делает результат доступным для других подсистем.

Адаптация допусков определения частоты вращения позволяет более точно регулировать впрыск топлива и момент зажигания.

Определяется необходимость в пропусках зажигания в качестве функции защиты каталитического нейтрализатора.

Система управления вспомогательными агрегатами (АС)

В систему управления двигателем часто встраиваются такие дополнительные функции, как управление компрессором кондиционера воздуха, управление вентилятором или регулирование температуры двигателя. Эти функции координируются в подсистеме управления вспомогательными агрегатами.

Система обмена данными (СО)

Электрическая сеть автомобиля содержит большое количество других систем (например, система управления трансмиссией или электронная система курсовой устойчивости), а также систему Motronic. Обмен данными между системами осуществляется через стандартизованные интерфейсы (например, по шине CAN), Кроме того, сигналы из системы управления двигателем могут считываться диагностическими тестерами, при помощи которых также можно выполнять определенные настройки исполнительных устройств.

Система диагностики (DS)

Система мониторинга (МО)

Мониторингу подлежат электронные системы автомобиля. Основной функцией системы мониторинга является сравнение величин крутящего момента. При этом сравнивается величина допустимого крутящего момента, вычисляемая, исходя из величины задания, т.е. сигнала, выдаваемого водителем, с величиной фактического крутящего момента, вычисляемого, исходя из параметров двигателя На следующих уровнях мониторингу подлежат ядро процессора и его периферийные устройства.

Система управления системой (SC)

Определенные функции (например, функциональная диагностика выходных каскадов) выполняются перед пуском двигателя. Функция последовательного управления также управляет операциями сброса и повторного запуска электронного блока управления (ECU).

Подсистема системной документации (SD)

В дополнение к функциям замкнутого или разомкнутого регулирования, выполняемым системой Motronic, для детального описания конкретного проекта требуются многочисленные документы. Эти документы включают описания аппаратуры и программного обеспечения ECU, монтажные схемы, данные двигателя, описания компонентов и назначения контактов разъемов.

Версии системы Motronic

Первоначально система Motronic включала электронные системы управления впрыском топлива и зажигания, объединенные в одном блоке управления. В дальнейшем, в связи с постоянным ужесточением требований к ограничению токсичности отработавших газов, снижению расхода топлива и уровням комфорта и безопасности система постепенно приобретала все новые функции. Примерами этих дополнительных функций являются:

- Регулирование частоты вращения коленчатого вала на холостом ходу;

- Регулирование коэффициента избытка воздуха λ;

- Управление системой улавливания паров топлива;

- Управление системой рециркуляции отработавших газов с целью снижения содержания NOx и расхода топлива;

- Управление системой подачи дополнительного воздуха с целью снижения количества выбросов НС на стадиях пуска и прогрева двигателя;

- Управление турбокомпрессором, приводимым в действие отработавшими газами и впускным трубопроводом с изменяемой геометрией с целью улучшения рабочих характеристик двигателя;

- Регулирование положения распределительного вала с целью снижения токсичности отработавших газов и улучшения рабочих характеристик двигателя;

- Защита компонентов (например, контроль детонации, ограничение частоты вращения коленчатого вала, регулирование температуры двигателя).

Система управления двигателем Motronic, со времени ее первого появления в 1979 году, подверглась существенным усовершенствованиям. В дополнение к электронным системам многоточечного впрыска топлива были разработаны следующие, более простые и экономичные системы, позволяющие использовать систему Motronic на автомобилях среднего класса и компактных автомобилях:

- Система KE-Motronic на основе системы непрерывного впрыска топлива KE-Jetronic;

- Система Mono-Motronic на основе системы одноточечного впрыска топлива Мопо-Jetronic.

В настоящее время на новых автомобилях устанавливаются только многоточечные системы впрыска топлива:

Читайте также:

- Общие требования к услугам инструкторов проводников реферат

- Россия на мировом рынке труда реферат

- Реферат педагогические технологии авторских школ способствующие развитию личности обучающегося

- Организация спортивно массовых мероприятий в рамках вфск гто среди студентов реферат

- Ситуация и ее роль в механизме конкретного преступления реферат