Рулевое управление камаз 5320 реферат

Обновлено: 05.07.2024

Рулевое управление автомобиля (рис. 2) снабжено гидроусилителем 12, объединенный в одном агрегате с рулевым механизмом, клапаном управления гидроусилителем и угловым редуктором 13.

Гидроусилитель рулевого управления уменьшает усилие, которое необходимо приложить к рулевому колесу для поворота передних колес, смягчает удары, передающиеся от неровностей дороги, а также повышает безопасность движения, позволяя сохранить контроль за направлением движения автомобиля в случае разрыва шины переднего колеса.

Содержание

1) Назначение гидроусилителя руля………. 3

2) Устройство гидроусилителя руля КамаЗ 5320. 7

3) Работа гидроусилителя руля КамаЗ 5320. 9

4) Список литературы. 15

Прикрепленные файлы: 1 файл

Документ Microsoft Office Word.docx

Министерство образования и науки РФ

Государственное образовательное учреждение

Высшего профессионального образования

Пермский национальный исследовательский политехнический

Выполнил ст. гр.: ЭТС-10

Проверил и принял:

1) Назначение гидроусилителя руля………. . . 3

2) Устройство гидроусилителя руля КамаЗ 5320. . 7

3) Работа гидроусилителя руля КамаЗ 5320. . .9

4) Список литературы. . . . 15

Рулевое управление автомобиля (рис. 2) снабжено гидроусилителем 12, объединенный в одном агрегате с рулевым механизмом, клапаном управления гидроусилителем и угловым редуктором 13.

Рис. 2 Рулевое управление: 1— клапан управления гидроусилителем; 2—радиатор; 3—карданный вал; 4—колонка; 5-—рулевое колесо, 6—бачок гидросистемы; 7—насос гидроусилителя; 8—трубопровод высокого давления; 9—трубопровод низкого давления; 10—сошка; 11 — продольная тяга; 12—гидроусилитель с рулевым механизмом; 13—угловой редуктор

Гидроусилитель рулевого управления уменьшает усилие, которое необходимо приложить к рулевому колесу для поворота передних колес, смягчает удары, передающиеся от неровностей дороги, а также повышает безопасность движения, позволяя сохранить контроль за направлением движения автомобиля в случае разрыва шины переднего колеса.

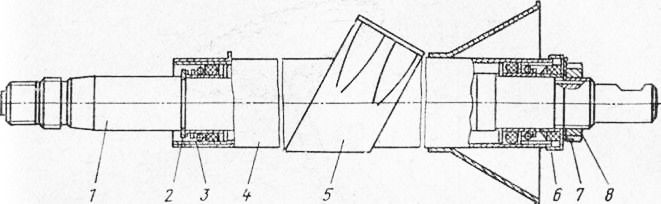

Колонка рулевого управления (рис. 3 прикреплена в верхней части, к кронштейну, установленному на внутренней панели кабины, в нижней части-к фланцу на полу кабины. Колонка соединена с рулевым механизмом карданным валом.

Вал 1 колонки вращается в двух шарикоподшипниках 4. Осевой зазор в подшипниках регулируется гайкой 8.

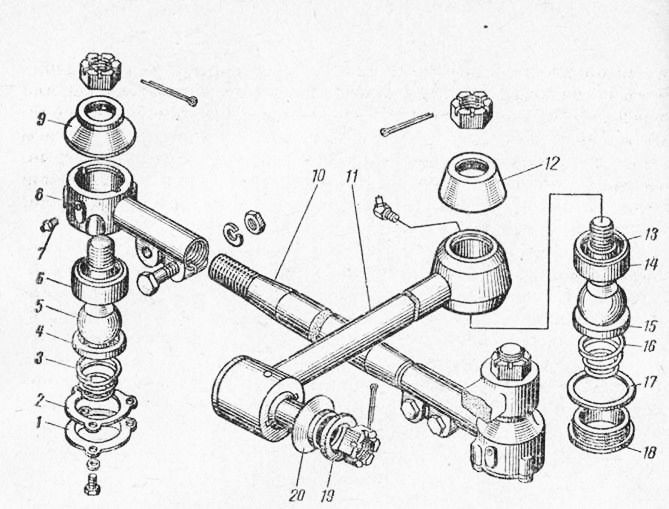

Карданный вал (рис. 3)снабжен двумя шарнирами на игольчатых подшипниках 4, в которые при сборке закладывается смазка Литол-24.

В эксплуатации подшипники не нуждаются в пополнении смазки.

Для предотвращения попадания грязи и влаги в шарнирное соединение служат резиновые кольца 5. Скользящее шлицевое соединение карданного вала обеспечивает возможность изменения расстояния между шарнирами при опрокидывании кабины и служит для компенсации неточностей установки кабины

с колонкой рулевого управления относительно рамы с рулевым механизмом, а также их взаимных перемещений.

Перед сборкой во втулку закладывают 28—32 г смазки Литол-24. шлицы покрывают тонким ее слоем. Для удержания смазки и предохранения соединения от загрязнения служат резиновое уплотнение и упорное кольцо 9, поджимаемое обоймой 7.

Вилки карданного вала крепятся к валу колонки и валу ведущей шестерни углового редуктора клиньями, которые затянуты гайками с пружинными шайбами. Для дополнительной страховки от потери гаек установлены шплинты.

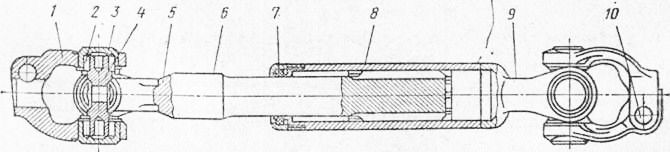

Угловой редуктор с двумя коническими шестернями передает вращение от карданного вала на винт рулевого

механизма. Ведущая шестерня 7 углового редуктора выполнена вместе с валом 1и установлена в корпусе 4 на шариковом 5 и игольчатом 3 подшипниках.

Рис.3. Угловой редуктор.

1-ведущая шестерня; 2—манжета; 3—крышка корпуса; 4—корпус ведущей шестерни; 5, 7 и 10—шарикоподшипники; 6—регулировочные прокладки; 8, 15 и 19—уплотнительные кольца; 9—стопорное кольцо;11-ведомая шестерня; 12—упорная крышка: 13—корпус редуктора; 14—распорная втулка; 16—гайка крепления подшипников; 17—шайба; 18—упорное кольцо; 20— защитная крышка

Шарикоподшипник напрессован на вал шестерни и удерживается от осевого перемещения гайкой 20. Для предотвращения самопроизвольного отвертывания буртик гайки вдавлен в паз на валу шестерни.Для выборки технологического зазора, обеспечения надежной фиксации шестерни в корпусе и, следовательно, сохранения правильного зацепления зубчатой пары служит пружинная шайба 16, установленная между упорной шайбой 17 и шарикоподшипником 5. От выпадения из корпуса 4 ведущая шестерня удерживается пружинным упорным кольцом 18, вложенным во внутреннюю канавку корпуса.

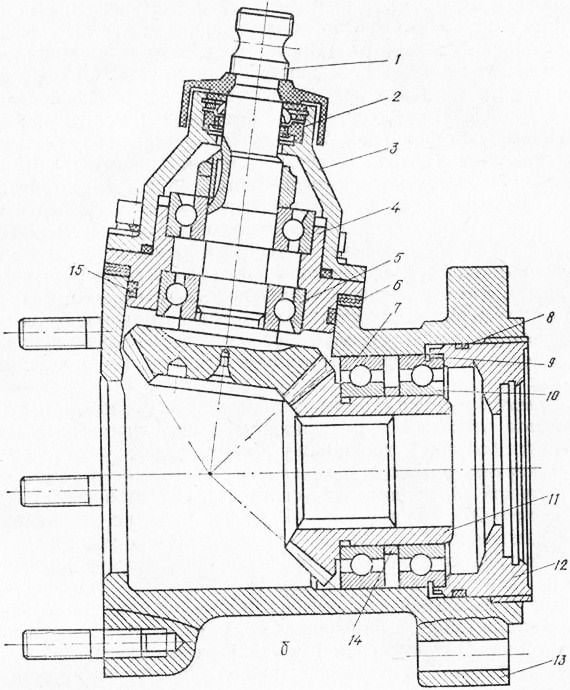

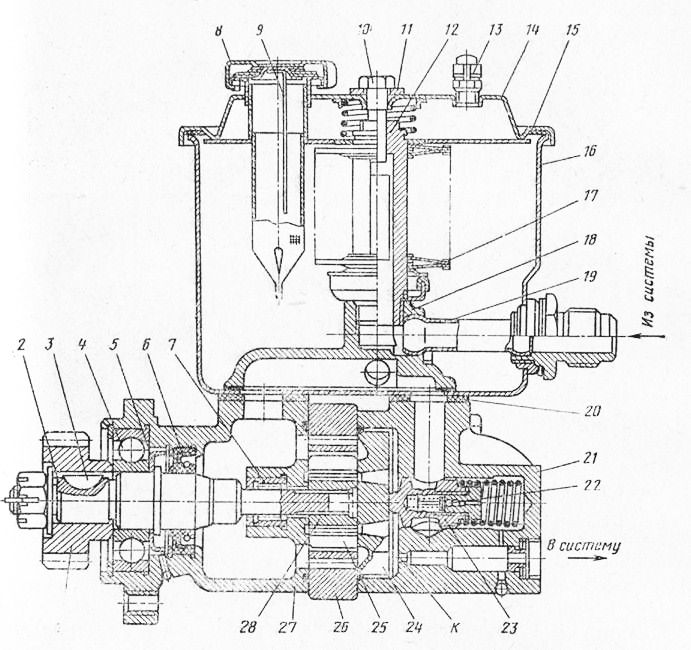

Рис. 4 Рулевой механизм со встроенным гидроусилителем:

1— передняя крышка; 2— клапан управления гидроусилителем; 3, 28—стопорные кольца; 4 — плавающая втулка; 5, 7—уплотнительные кольца; 6. 8—распорные кольца; 9—установочный винт; 10 — вал сошки: 11 — перепускной клапан; 12—защитный колпачок: 13—задняя крышка; 14—картер рулевого механизма; 15— поршень-рейка; 16—сливная магнитная пробка; 17—винт: 18—шариковая гайкя; 19—желоб; 20—шарик; 21 — угловой редуктор; 22—упорный роликоподшипник: 23—пружиннная шайба; 24, 26—гайки; 25—регулировочный винт; 27—боковая крышка; 29—регулировочная шайба; 30—упорная шайба

Ведомая шестерня 11 вращается в двух шариковых подшипниках 10, посаженных на хвостовик шестерни с натягом. От продольных смещений ведомая шестерня удерживается стопорным кольцом 9 и упорной крышкой 12. Зацепление конических шестерен регулируют прокладками 6, установленными между корпусами ведущей шестерни и углового редуктора.Рулевой механизм со встроенным гидроусилителем прикреплен к переднему кронштейну передней левой рессоры. Кронштейн, в свою очередь, закреплен на раме автомобиля. Картер 14 рулевого механизма, в котором перемещается поршень-рейка, служит одновременно рабочим цилиндром гидроусилителя.

Винт 17 рулевого механизма ' имеет шлифованную винтовую канавку. В гайке 18 прошлифована такая же канавка и просверлены два отверстия. Отверстия соединяются косым пазом, выфрезерованным на наружной поверхности гайки.

Рис. 5 . Угловой редуктор.

Содержание

Введение 3

1. Конструкция узла 5

2. Типичные неисправности 10

3. Технология технического обслуживания 13

4. Методы производства работ 19

5. Оборудование и инструменты 22

Заключение 25

Список литературы 26

Большегрузные автомобили КамАЗ, предназначенные для перевозки различных грузов в основном на большие расстояния, отличаются высокой экономичностью иэксплуатационной надежностью, комфортабельностью рабочего места водителя.

Эти преимущества, выдвигающие грузовики КамАЗ в первые ряды современных автомобилей в своем классе, определяются целым рядом конструктивных достоинств и высоким уровнем технологии изготовления и контроля на всех этапах производства.

Массовое производство автомобилей семейства КамАЗ и их поступление в народноехозяйство началось в 1976 г. В ходе их производства отлаживались технологические процессы, совершенствовалась конструкция автомобилей, повышалось их качество и надежность, накапливался и пристально изучался опыт эксплуатации и ремонта автомобилей.

Камское объединение выпускает грузовые автомобили различного назначения, типа и грузоподъемности. На основе базовых автомобилей создаются и почти ежегоднопоступают в эксплуатацию новые модели и модификации.

Семейство грузовых автомобилей КамАЗ включает в себя машины с колесными формулами 6X4, 4X2 и 6X6 и с различными мощностны-ми, размерными и весовыми параметрами. Каждый тип автомобилей имеет свою окраску: бортовые автомобили-тягачи — голубую, седельные тягачи — красную, самосвалы — оранжевую, хотя по специальному заказу может быть и другой цвет.

Внастоящей работе будет рассмотрен автомобиль КамАЗ-5320, а в частности его система рулевого управления.

КАМАЗ-5320 – автомобиль тягач с бортовой платформой грузоподъемностью 8000 кг, предназначенный для работы с прицепом полной массой 11500 кг.; базовый прицеп мод. 8350 грузоподъемностью 8000 кг.

Целью данной курсовой работы является изучение системы рулевого управления автомобиляКАМАЗ-5320.

Для решения поставленной цели необходимо выполнить ряд задач, а именно:

– рассмотреть особенности конструкции системы рулевого управления;

– определить основные причины и неисправности системы рулевого управления;

– изучить технологию технического обслуживания, производимую над системой рулевого управления;

– рассмотреть методы производства техническогообслуживания автомобиля.

1. Конструкция узла

Автомобили КамАЗ являются современными большегрузными автомобилями с ограниченной осевой нагрузкой. На автомобилях КамАЗ устанавливается высокооборотный дизель модели 740, отвечающий современным технико-экономическим требованиям, разработке Ярославского моторного завода.

Оглавление

1 Устройство рулевого управления КамАЗа 53-20 5

2 Основные неисправности и причины их возникновения 10

3 Техническое обслуживание 13

4 Ремонт основных деталей 15

5 Охрана труда 17

Приложение чертежей 20

Используемая литература 23

Файлы: 1 файл

оригинал.docx

1 Устройство рулевого управления КамАЗа 53-20 5

2 Основные неисправности и причины их возникновения 10

3 Техническое обслуживание 13

4 Ремонт основных деталей 15

5 Охрана труда 17

Приложение чертежей 20

Используемая литература 23

Производство стали и резины, бензина и масел, синтаксических материалов, станков и инструментов, подшипников качения и автомобильного стекла, строительство станций обслуживания и дорог – все это, вместе взятое, определило возможность создания современной автомобильной индустрии.

Одна из важнейших черт в области развития нашей автомобильной промышленности – это дальнейшее расширение производства грузовых автомобилей.

Однако совершенствование отечественной промышленности идет не только по пути количественного роста. В её развитие реализуется прогрессивная техническая политика, предусматривающая, в частности, массовый выпуск грузовых дизельных автомобилей грузоподъемностью 5 – 8 т, что позволит развить грузоперевозки автопоездами большой грузоподъемности, экономично решать комплексные народнохозяйственные транспортные задачи.

Уже в феврале 1976 г., с главного конвейера Камского автомобильного завода сошли первые автомобили семейства КамАЗ и началось их серийное производство, а 26 декабря 1976 г. Государственная комиссия приняла в эксплуатацию первую очередь Камского комплекса заводов. 16 февраля 1981 г. на КамАЗе была введена встрой вторая линия сборочного конвейера и начат выпуск базовой модели семейства автомобилей высокой проходимости. Этот автомобильный гигант способен обеспечивать резкое увеличение выпуска автомобилей и автопоездов большой грузоподъемности. Он рассчитан на выпуск в год 150 000 автомобилей и 250 000 дизелей.

Автомобили КамАЗ являются современными большегрузными автомобилями с ограниченной осевой нагрузкой. На автомобилях КамАЗ устанавливается высокооборотный дизель модели 740, отвечающий современным технико-экономическим требованиям, разработке Ярославского моторного завода.

В конструкции этих автомобилей реализован ряд новых решений по системам, механизмам и агрегатам. Однако достигнутые высокие эксплуатационные – технические свойства автомобилей связаны не только с применением новых конструктивных решений, но и с некоторым общим усложнением конструкции автомобилей, что предъявляет более высокие требования к организации их эксплуатации. Этим обусловлена перестройка системы технического обслуживания автомобилей КамАЗ, развитие сети фирменного обслуживания и централизованного ремонта наиболее сложных агрегатов автомобилей на заводах.

Грузовые автомобили производственных объединений КамАЗ по мере развития их выпуска играют все более важную роль в народном хозяйстве нашей страны.

1 Устройство рулевого управления автомобиля КамАЗа 53-20.

Камаз-5320 — автомобиль-тягач с бортовой платформой грузоподъемностью 8000 кг, предназначенный для работы с прицепом полной массой 11500 кг; базовый прицеп мод. 8350 грузоподъемностью 8000 кг.

Рулевое управление служит для изменения и сохранения выбранного направления движения автомобиля. Основным способом изменения направления движения является поворот в горизонтальной плоскости передних направляющих колес относительно задних колес. Рулевое управление должно обеспечивать правильную кинематику поворота и безопасность движения, небольшие усилия на рулевом колесе, предотвращать передачу толчком от неровности дороги на рулевое колесо. Рулевой механизм увеличивает усилие водителя, прикладываемой к рулевому колесу, и повышает точность управления автомобилем. Благодаря этому сохраняется возможность управлением автомобилем при неработающем усилителе, например, при внезапной остановке двигателя, что повышает безопасность движения.

Гидравлический усилитель облегчает управление автомобилем и повышает безопасность его движения. Гидравлический усилитель, используя энергию двигателя для поворота и удерживания колес, снижает утомляемость водителей, улучшает маневренные возможности автомобиля и обеспечивает управление им в сложных условиях, например, при внезапном повреждении шин. При движении по неровным дорогам и местности гидравлический усилитель снижает ударные нагрузки в рулевом управлении, уменьшая вероятность его повреждения, повышает комфортабельность и безопасность управления автомобилем.

Рулевой привод передает усилия водителя и гидравлического усилителя к управляемым колесам, обеспечивая поворот их на взаимно отличающиеся углы. Благодаря этому уменьшается скольжение, а следовательно, и износ шин и облегчает управление поворотом автомобиля.

На автомобиле КамАЗ – 5320 применяется рулевое управление механического типа с гидравлическим усилителем. Рулевой механизм с угловым шестерёнчатым редуктором снабжен рулевой передачей с рабочими парами типа винт – гайка с циркулирующими шариками и рейка – зубчатый сектор. Передаточное отношение рулевого механизма равно 20:1.

Гидравлический усилитель выполнен по схеме с постоянной циркуляцией жидкости, что способствует уменьшению нагрузки насоса. Максимальное давление жидкости в системе равно 7500 – 8000 кПа. Цилиндр гидравлического усилителя встроен в картер рулевого механизма. Клапан управления золотникового типа снабжен, центрующими пружинами и реактивными плунжерами, создающими на рулевом колесе ощущение силы сопротивления повороту колес. Насос гидравлического усилителя роторно – лопастного типа, двойного действия, с приводом от шестерни топливного насоса двигателя. Радиатор гидравлического усилителя, обеспечивающий охлаждение циркулирующей жидкости, установлен на радиаторе системы охлаждения.

Рулевой привод – механический, с шарнирными соединениями деталей. Управляемые колеса установлены с наклоном – развалом в поперечной управляемых колес наклонены в поперечном направлении на 8 градусов, в продольной плоскости на 3 градуса для создания стабилизации управлении колес. Максимальные углы поворота колес, равны 45 градусов, обеспечивают минимальной радиус поворота автомобиля по кале внешнего колеса 8,5 м с шириной занимаемого коридора 4,5м.

На модернизированных автомобилях КамАЗ размещается усиленное рулевое управление.

Рулевое управление автомобиля (рис. 1) (в приложении 1)снабжено гидроусилителем (7), объединенным в одном агрегате с рулевым механизмом, клапаном (5) управления гидроусилителем и угловым редуктором (6). Включает в

себя, помимо упомянутых узлов:

— колонку (2) рулевого управления с рулевым колесом (1);

— карданный вал (3) рулевого управления;

— насос (12) гидроусилителя рулевого управления в сборе с бачком (13) гидросистемы;

— радиатор( 4);

— трубопроводы высокого (11) и низкого (10) давления;

— тяги рулевого привода.

Гидроусилитель рулевого управления автомобиля КамАЗ уменьшает усилие, которое нужно приложить к рулевому колесу для поворота передних колес, смягчает удары, передающиеся от неровностей дороги, а также увеличивает безопасность движения, позволяя сохранять контроль за направлением передвижения автомобиля в случае разрыва шины переднего колеса.

Техническая Характеристика:

Рулевое устройство объединено с гидравлическим усилителем. Рабочие пары: винт с гайкой на циркулирующих шариках и поршень- рейка, зацепляющаяся с зубчатым сектором вала сошки (рис.2)(приложение 1)

Колонка рулевого управления автомобиля КамАЗ (рис.3)(приложение 1) зафиксирована в верхней секции к кронштейну, установленному на внутренней панели кабины, в нижней — к фланцу на полу кабины. Колонка состыкована с рулевым устройством карданным валом.

Вал (1) колонки прокручивается в двух шарикоподшипниках (4). Осевой промежуток в подшипниках регулируется гайкой (8). Смазка в подшипниках заменяется только при разборке колонки.

Вал карданный (рис.3)(приложение 1) с двумя шарнирами на игольчатых подшипниках (4), в которые при монтировании закладывается смазка 158. В использовании подшипники не требуются в пополнении смазки.

Для предупреждения проникновения грязи и влаги в шарнирное соединение служат

резиновые кольца (5).

Скользящее шлицевое соединение карданного вала гарантирует способность изменения интервала меж шарнирами при опрокидывании кабины и служит для компенсации неточностей установки кабины с колонкой рулевого управления относительно рамы с рулевым механизмом, а также их взаимных перемещений.

Перед сборкой во втулку закладывают 28. 32 г смазки 158, шлицы покрывают тонким слоем.

Для удержания смазки и предохранения скрепления от загрязнения служит резиновое уплотнение с упорным кольцом (9), поджимаемое обоймой( 7).

Вилки карданного вала прикрепляются к валу колонки и валу ведущей шестерни углового редуктора клиньями, которые затянуты гайками со шплинтами.

Редуктор угловой автомобиля КамАЗ (рис.4)(приложение 1) с двумя коническими шестернями со спиральным зубом перенаправляет проворачивание от карданного вала на винт рулевого устройства. Ведущая шестерня углового редуктора выполнена вместе с валом (1) и расположена в корпусе (4) на шариковых подшипниках (5).

Шарикоподшипники напрессованы на вал шестерни и удерживаются от осевого движения гайкой (16). Для предупреждения самопроизвольного отворачивания буртик гайки вдавлен в углубление на валу шестерни.

Ведомая шестерня (11) прокручивается в двух шариковых подшипниках (7), (10), посаженных на хвостовик шестерни с натягом. От продольных смещений ведомая шестерня удерживается упорным кольцом(9) и упорной крышкой (12).

Зацепление конических шестерен регулируют прокладками (6), установленными меж корпусами ведущей шестерни и углового редуктора.

Для модернизированных автомобилей.

В узле вал ведущей шестерни углового редуктора- вилка карданного вала взамен клинового применяется шлицевое соединение с креплением болтом и гайкой без шплинта.

Крепление сошки рулевой к валу сошки применяется с участием конических шлицев, затягивающихся гайкой со стопорной шайбой.

Картер(14) рулевого механизма, в котором передвигается поршень-рейка, служит единовременно рабочим цилиндром гидроусилителя.

Винт (17) рулевого устройства содержит шлифованную винтовую канавку. В гайке (18) прошлифована такая же канавка и просверлены (2) отверстия, выходящие в нее. Отверстия соединяются косым пазом, выфрезерованным на внешней плоскости гайки.

(2) одинаковых желоба (19) полукруглого сечения, размещенные в упомянутые отверстия, и углубление представляют обводный канал, по которому шарики (20), выкатываясь из винтового канала, образованного нарезками винта и гайки, еще paз поступают в него. Как указано на рис.5 Приложение1

2 Основные неисправности и причины их возникновения.

К неисправностям рулевого управления относятся:

Самой распространенной неисправностью рулевого управления является износ шарового шарнира наконечника рулевой тяги.

Отдельно необходимо остановиться на неисправностях усилителя рулевого управления. Различают следующие неисправности гидроусилителя руля:

Устройство и работа рулевого управления автомобилей КамАЗ-5320, КамАЗ-4310

Рулевое управление состоит из рулевого колеса, колонки рулевого управления, карданной передачи, углового редуктора, рулевого механизма, гидравлического усилителя (включающего клапан управления, радиатор, насос с бачком и рулевого привода.

Рис. 6.2. Колонка рулевого управления

1 — вал; 2 — стопорное кольцо; 3 — подшипник; 4—труба; 5 — кронштейн; 6—втулка; 7 —стопорная шайба; 8 — гайка

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Колонка рулевого управления (рис. 6.2) состоит из вала 1, трубы 4 и крепится к верхней панели кабины с помощью кронштейна, в нижней части.— к трубе, закрепленной к ее полу.

Вал установлен в трубе на двух шариковых подшипниках. Верхний подшипник стопорится упорным и разжимным кольцами, нижний — стопорной шайбой и гайкой. Осевой зазор в подшипниках регулируется также гайкой. Подшипники снабжены уплотнениями. Смазка в подшипники закладывается при сборке.

На верхнем конце вала крепится рулевое колесо. Нижний конец вала снабжен канавкой для крепления вилки карданной передачи.

Карданная передача передает усилия от вала рулевой колонки на ведущую шестерню углового редуктора и состоит из вала (рис. 6.3), втулки и двух карданных шарниров.

Каждый шарнир состоит из вилок и крестовины с четырьмя игольчатыми подшипниками, установленными в стаканах. Подшипники снабжены уплотнительными кольцами, при сборке в каждый из них закладывается 1-1,2 г смазки. Перед сборкой карданной передачи во втулку также закладывают 2,8…3,3 г смазки и покрывают ею шлицы стержня и втулки.

При сборке карданной передачи шлицы вала и втулки соединяются так, чтобы вилки шарниров находились в одной плоскости. Это обеспечивает равномерное вращение валов.

Вилка шарнира, соединенная с втулкой, устанавливается на вал рулевой колонки; вилка вала соединяется с валом ведущей шестерни углового редуктора. Вилки фиксируются винтами-клиньями, входящими в отверстия, стопорятся гайками и шплинтуются.

Рис. 6.3. Карданная передача:

1, 9 — вилки; 2 — игольчатый подшипник; 3 — стакан; 4 — крестовина; 6 — вал; 7 — уплотнение; 8 втулка; 10 крепежное отверстие

Рис. 6.4. Рулевой механизм:

а— рулевой механизм в сборе с угловым редуктором: 1 — крышка; 2 — реактиЕный плунжер; 3 — корпус клапана управления; 4 — пружина; 5—регулировочная прокладка; 6 — подшипник; 7— ведущий вал с шестерней; 8— игольчатый подшипник; 9 — уплотнитель-ное устройство; 10 — корпус; 11 — ведомая шестерня; 12 — подшипник; 13 — стопорное кольцо; 14— крышка; 15 — упорное кольцо; 16 — кольцо; 17 — винт; 18 — перепускной клапан; 19 — колпачок; 20 — крышка; 21 — картер; 22 – поршень-рейка; 23 — пробка; 24 — винт; 25 — гайка; 26 — желоб; 27 — шарик; 28 — сектор; 29 — гайка; 30 — стопорная шпйба; 31 — кольцо; 32 — корпус; 33 — упорный подшипник; 34 — плунжер; 35 — пружина; 36 — золотник; 37 — шайба; 38 — гайка; 39 — регулировочный винт; 40 — гайка; 41 — крошка; 42 — уплотнение; 43 — кольцо; 44 — регулировочная шайба; 45 — упорное кольцо; 46 — вал сошки

б — угловой редуктор: 1 — ведущий вал с шестерней; 2 — уплотнительное устройство; 3 — крышка корпуса; 4 — корпус ведущей шестерни; 5,7, 10 — шарикоподшипники; 6 — регулировочная прокладка; 8, 15 — уплотнительные кольца; 9 — стопорное кольцо; И — ведомая шестерня; 12 — упорная крышка; 13 — корпус редуктора; 14 — распорная втулка

Уеловой редуктор передает усилие от карданной передачи на винт рулевого механизма. К его картеру он крепится шпильками. Передаточное отношение редуктора равно 1:1.

Вал (рис. 6.4) с ведущей шестерней установлен в корпусе на шариковом и игольчатом подшипниках. На валу шариковый подшипник фиксируется гайкой, тонкий край которой вдавлен в паз вала. Игольчатый подшипник фиксируется стопорным кольцом. В угловом редукторе рулевого механизма автомобиля КамАЗ-4310 ведущий вал с шестерней установлен на двух шариковых подшипниках в корпусе. На валу подшипники удерживаются гайкой. В связи с этими конструктивными изменениями соответственно изменена форма корпуса и крышки корпуса. Ведомая шестерня установлена в корпусе редуктора на двух шариковых подшипниках, закрепленных гайкой со стопорной шайбой. Осевые усилия воспринимаются крышкой и упорным кольцом. Ведомая шестерня соединена с винтом шлицами, что обеспечивает возможность его перемещения относительно шестерни. При этом золотник гидравлического усилителя, установленный на валу, может перемещаться относительно корпуса. Зацепление шестерен регулируется изменением толщины прокладок.

Рулевой механизм скомпонован совместно с угловым редуктором, клапаном управления и цилиндром гидравлического усилителя. Крепится болтами к кронштейну левой рессоры.

В картере рулевого механизма (рис. 6.4) размещены: винт с гайкой, поршень усилителя с зубчатой рейкой и зубчатый сектор с валом сошки. Картер рулевого механизма является одновременно цилиндром гидравлического усилителя.

Гайка соединена с поршнем установочными винтами. Винты после сборки закерниваются.

Для уменьшения сил трения в рулевом механизме винт вращается в гайке на шариках, размещенных в канавках винта и гайки. В отверстие и паз гайки установлены два желоба круглого сечения, образующие трубку. При повороте винта в гайке шарики, перекатываясь по винтовой канавке, попадают в трубку, состоящую из желобов, и вновь в винтовую канавку, т. е. обеспечивается непрерывная циркуляция шариков.

Зубчатый сектор с валом сошки установлен на бронзовой втулке в картере рулевого механизма и в отверстии боковой крышки, крепящейся к картеру. Для регулировки зазора в зацеплении рейки с сектором их зубья имеют по длине переменную толщину.

Регулировка зацепления и фиксация зубчатого сектора с валом сошки в осевом направлении обеспечивается винтом, ввернутым в боковую крышку. Головка регулировочного винта входит в отверстие вала сошки и упирается в упорное кольцо. Осевое перемещение вала сошки относительно головки винта не должно превышать 0,02…0,08 мм. Регулируется оно подбором толщины регулировочной шайбы. Винт после регулировки зазора зубчатого зацепления стопорится гайкой. В картер ввернут перепускной клапан, обеспечивающий выпуск воздуха из гидравлического усилителя. Клапан закрыт резиновым колпачком. На шлицы вала устанавливается и стопорится болтами сошка. В нижней части картера ввернута сливная пробка (см. рис. 6.4)

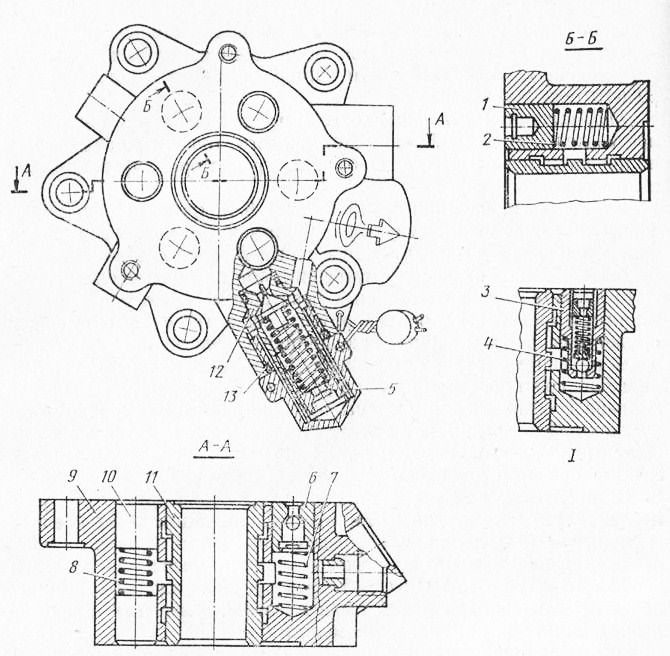

Гидравлический усилитель состоит из клапана управления (распределительного устройства) золотникового типа, гидравлического цилиндра-картера, насоса с бачком, радиатора, трубопроводов и шлангов.

Корпус клапана управления (рис. 6.4) крепится шпильками к корпусу углового редуктора. Золотник клапана управления установлен на переднем конце впита рулевого механизма на упорных подшипниках. Внутренние кольца подшипников большого диаметра прижаты гайкой к реактивным плунжерам, размещенным в трех отверстиях в корпусе совместно с центрирующими пружинами. Упорные подшипники с золотником зафиксированы на винте буртиком и гайкой. Коническая шайба устанавливается под гайку вогнутой стороной к подшипнику. В корпусе клапана с обеих сторон сделаны проточки. Поэтому упорные подшипники, золотник с винтом могут перемещаться в обе стороны от среднего положения на 1,1 мм (рабочий ход золотника), сдвигая при этом плунжеры и сжимая пружины.

В отверстиях корпуса клапана управления (рис. 6.5) установлены также перепускной и предохранительные клапаны и плунжеры с пружинами. Предохранительный клапан соединяет магистрали высокого и низкого давления масла при давлении 6500…7000 кПа (65…70 кгс/см2). Перепускной клапан соединяет полости цилиндра при неработающем насосе, уменьшая сопротивление усилителя при повороте колес.

Цилиндр гидроусилителя размещен в картере рулевого механизма. Поршень цилиндра снабжен уплотнительным кольном и масляными канавками.

Насос гидравлического усилителя установлен между блоками цилиндров двигателя. Вал насоса приводится во вращение от шестерни топливного насоса высокого давления.

Насос лопастного типа, двойного действия, т. е. за один оборот вала происходит два цикла всасывания и нагнетания. Насос (рис. 6.6) состоит из крышки, корпуса, ротора с валом, статора и распределительного диска. Вал, на шлицах которого установлен ротор, вращается на шариковом 4 и игольчатом подшипниках. Шестерня привода стопорится на валу шпонкой и крепится гайкой. В радиальных пазах ротора установлены лопасти.

Статор установлен в корпусе на штифтах и прижат к распределительному диску болтами.

Ротор с лопастями установлен внутри статора, рабочая поверхность которого имеет овальную форму. При вращении ротора его лопасти под действием центробежных сил и давления масла в центральной полости ротора прижимаются к рабочим поверхностям

Рис. 6.5. Клапан управления гидравлического усилителя:

1, 10 — плунжеры; 2, 4,7, 8 — пружины; 3, 6, 12 — клапаны; 5 — колпак; 9 — корпус; 11— золЬтник; 13 — прокладка

статора, распределительного диска и корпуса, образуя камеры переменного объема.

При увеличении их объема создается разрежение и масло из бачка поступает в камеры. В дальнейшем лопасти, скользя по поверхности статора, смещаются по пазам к центру ротора, объем камер уменьшается и давление масла в них возрастает. При совпадении камер с отверстиями в распределительном диске масло поступает в полость нагнетания насоса. Рабочие поверхности корпуса, ротора, статора и распределительного диска тщательно отшлифованы, что уменьшает утечку масла.

В крышке корпуса установлен перепускной клапан с пружиной. Внутри перепускного клапана размещен предохранительный шариковый клапан с пружиной, ограничивающий давление в насосе до 7500…8000 кПа (75…80 кгс/см2).

Предохранительный клапан насоса регулируется на давление открытия на 500 кПа (5 кгс/см2) выше, чем давление открытия предохранительного клапана (рис. 6.5), расположенного в рулевом механизме.

Рис. 6.6. Насос гидраьлического усилителя:

1 — шестерня; 2 — вал; 3 — шпонка; 4 — подшипник; 5 — кольцо; б — уплотнение; 7— игольчатый подшипник; 8 — крышка; 9— указатель уровня масла; 10 — болт; 11 — прокладка; 12— стойка фильтра; 13 — предохранительный клапан; 14 —крышка; 15 — прокладка; 16 — бачок; 17 — сетчатый фильтр; 18 — коллектор; 19 — трубка; 20 — прокладка; 21 — крышка; 22 — предохранительный клапан; 23 — перепускной клапан; 24 — распределительный диск; 25 — лопасть; 26 — статор; 27 — корпус; 28—ротор

Применительно к гидросистеме рулевого усилителя управления автомобиля КамАЗ-4310 давление открытия предохранительного клапана в корпусе клапана управления установлено 7500… 8000 кПа (75…80 кгс/см2), а давление открытия предохранительного клапана в насосе — 8500…9000 кПа (85…90 кгс/см2).

Перепускной клапан и калиброванное отверстие, соединяющее полость нагнетания насоса с выходной магистралью, ограничивают количество циркулирующего в усилителе масла при повышении частоты вращения ротора насоса.

На корпусе (см. рис. 6.6) насоса через прокладку крепится коллектор, обеспечивающий создание избыточного давления в канале всасывания, что улучшает условия работы насоса, снижая шум и износ его деталей.

Рис. 6.7. Привод рулевого управления:

1 — крышка: 2 —прокладка; 3, 16 — пружины; 4, 6, 14, 15 — вкладыши; 5, 13 — пальцы; 7 — маслснка; 8 — наконечник тяги; 9, 12, 20 — уплотнительные накладки; 10 — поперечная тяга; 11 — продольная тяга; 17 — прокладка; 18 — резьОовая крышка; 19— шайба

Бачок с крышкой заправочной горловины и фильтром крепится винтами к корпусу насоса. Крышка бачка крепится болтом к стойке фильтра. Стыки крышки с болтом и корпусом уплотнены прокладками. В крышке установлен предохранительный клапан, ограничивающий- давление внутри бачка. Масло, циркулирующее в гидравлической системе усилителя, очищается в сетчатом фильтре. В пробке заливной горловины укреплен указатель уровня масла.

Радиатор предназначен для охлаждения масла, циркулирующего в гидравлическом усилителе. Радиатор в виде согнутой вдвое оребренной трубки, изготовленной из алюминиевого сплава, крепится перед радиатором системы смазки двигателя планками и винтами.

Узлы гидравлического усилителя соединены между собой шлангами и трубопроводами высокого и низкого давления. Шланги высокого давления имеют двойную внутреннюю оплетку; концы шлангов заделывают в наконечники.

Привод рулевого управления состоит из сошки, продольной и поперечной рулевых тяг и рычагов.

Рычаги новоротных кулаков, шарнирно соединенные с поперечной тягой, образуя рулевую трапецию, обеспечивающую поворот управляемых колес на соответствующие углы. Рычаги вставлены в конические отверстия кулаков и крепятся с помощью шпонок и гаек.

На резьбовые концы поперечной тяги (рис. 6.7) навинчиваются наконечники, являющиеся головками шарниров. Вращением наконечников регулируется схождение колес спереди, компенсирующее возможное в эксплуатации их расхождение вследствие износа деталей, которое повышает износ шин и утяжеляет управление автомобилем. Наконечники тяги фиксируются болтами. Шарнир тяги состоит из пальца со сферической головкой, вкладышей, прижимаемых пружиной к головке, деталей крепления и уплот нения. Пружина обеспечивает беззазорное соединение и компенсирует износ поверхностей деталей.

Продольная тяга откована совместно с головками шарниров. Шарниры закрываются резьбовыми крышками и уплотнительными накладками. Смазка шарниров производится через масленки. Поворотные оси-шкворни колес установлены с боковыми наклонами в поперечной плоскости внутрь на 8°. Поэтому при повороте колес передняя часть автомобиля слегка приподнимается, что создает стабилизацию управляемых колес (стремление управляемых колес вернуться к среднему положению после поворота).

Наклон шкворней в продольной плоскости назад на 3° создает стабилизацию управляемых колес за счет центробежных сил, возникающих при повороте.

При отпускании рулевого колеса после поворота нормальная нагрузка на управляемые колеса и центробежные силы создает стабилизирующие моменты, автоматически возвращающие управляемые колеса к среднему положению. Это существенно облегчает управление автомобилем. Оси вращения колес наклонены наружными концами вниз на 1°, образуя развал колес, что затрудняет появление обратного развала колес в эксплуатации вследствие износа подшипников. Движение с обратным развалом увеличивает износ шин и утяжеляет управление автомобилем.

В рулевом приводе автомобиля КамАЗ-4310 поперечная рулевая тяга имеет П-образную форму в связи с наличием картера главной передачи переднего ведущего моста.

Работа рулевого управления. При прямолинейном движении золотник (рис. 6.8) клапана управления удерживается пружинами в среднем положении. Масло, подаваемое насосом, проходит через кольцевые щели клапана управления, заполняет полости цилиндра и через радиатор сливается в бачок. С увеличением частоты вращения ротора интенсивность циркуляции и нагргв масла в гидравлическом усилителе возрастают. Перепускной клапан ограничивает циркуляцию масла. При повышении расхода масла создается перепад давлений на торцевых поверхностях клапана вследствие увеличения сопротивления калиброванного отверстия. Когда усилие от разности давлений на клапан превысит силу пружины, он сместится и соединит нагнетательную полость насоса с баком. При этом большая часть масла будет циркулировать по контуру насос — бак— насос.

При повороте рулевого колеса усилие через карданную передачу, угловой редуктор передается на винт рулевого механизма.

Если для поворота колес требуются значительные усилия, то винт, ввинчиваясь в гайку (или вывинчиваясь из нее), сместит упорный подшипник и золотник, сдвигая при этом плунжер и сжимая центрирующие пружины. Смещение золотника в корпусе изменяет сечение кольцевых щелей, связанных с полостями цилиндра. Уменьшение сечения щели слива с одновременным повышением количества масла вследствие увеличения сечения щели нагнетания приводит к повышению давления в одной из полостей цилиндра. В другой полости цилиндра, где изменение сечений щелей противоположное, давление масла не возрастает. Если разность давлений масла на поршень создает силу, большую силы сопротивления, то он начинает двигаться. Перемещение поршня через зубчатую рейку вызывает поворот сектора и далее, через рулевой привод, поворот управляемых колес.

Непрерывный поворот рулевого колеса поддерживает смещение золотника в корпусе, перепад давления масла в полостях цилиндра, перемещение поршня и поворот управляемых колес.

При предельном значении давления масла 7500…8000 кПа (75…80 кгс/см2) открываются клапаны, предохраняя гидравлическую систему усилителя от повреждений.

Для быстрого выхода из поворота отпускают рулевое колесо. Совместным действием реактивных плунжеров и пружин золотник смещается и удерживается в среднем положении. Управляемые колеса под действием стабилизирующих моментов поворачиваются к среднему положению, смещают поршень и выталкивают жидкость в сливную магистраль. По мере приближения к среднему положению стабилизирующие моменты уменьшаются и колеса останавливаются.

Самопроизвольный поворот колес под действием ударов о неровности дорог возможен только при перемещении поршня, т. е. Еыталкивании порции масла из цилиндра в бак. Таким образом, усилитель работает как амортизатор, снижая ударные нагрузки и уменьшая самопроизвольные повороты рулевого колеса.

В случае внезапной остановки двигателя, насоса или потери масла сохраняется возможность управления усилиями водителя. Водитель, поворачивая рулевое колесо, смещает плунжеры золотником до упора в корпус клапана управления, и далее поворот обеспечивается только за счет механической связи деталей рулевого управления. Усилие на рулевом колесе при этом возрастает. Для снижения силы сопротивления при перемещении поршня перепускной клапан, размещенный в плунжере, обеспечивает перетекание масла из полостей цилиндра.

Читайте также: