Роботы в машиностроении реферат

Обновлено: 07.07.2024

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

2. Характеристика промышленных роботов

3. Управление промышленным роботом

4. Классификация и конструктивно технологические параметры ПР

5. Движения в ПР

6. Технические характеристики ПР

7. Целесообразность использования ПР

8. Список используемой литературы

В первую очередь необходимо сказать необходимо, что промышленным работам или ПР нашли широкое применение на производстве, а именно в отрасли машиностроения. Так как в наше время производство все больше автоматизируеться с целью его усовершенствования, именно в этих целях востребованны ПР, как составная часть автоматизированого произодства.

Промышленный робот являеться частью работизированного технологического комплекса или же РТК. Не для кого сейчас не секрет, что применение промышленных роботов значительно упрощяет процесс производства, со времени своего появления от первых промышленных роботов и до нынешних умных машин ПР они сразу же заслужили уважение и востребованность со стороны машиностроительных предприятий, и уже сегодня нельзя представить себе полноценное автоматизированное производство без этой не мало важной составной части.

Характеристика промышленных роботов

Промышленный робот — автономное устройство, состоящее из механического манипулятора и перепрограммируемой системы управления, которое применяется для перемещения объектов в пространстве в различных производственных процессах. Промышленные роботы являются важными компонентами автоматизированных гибких производственных систем (ГПС), которые позволяют увеличить производительность труда. В составе робота есть механическая часть и система управления этой механической частью, которая в свою очередь получает сигналы от сенсорной части. Механическая часть робота делится на манипуляционную систему и систему передвижения:

· Манипулятор — это механизм для управления пространственным положением орудий и объектов труда.

Манипуляторы включают в себя подвижные звенья двух типов:

- звенья, обеспечивающие поступательные движения

- звенья, обеспечивающие угловые перемещения

Сочетание и взаимное расположение звеньев определяет степень подвижности, а также область действия манипуляционной системы робота.

Для обеспечения движения в звеньях могут использоваться электрические, гидравлический или пневматический привод.

· Система передвижения

Внутри помещений, на промышленных объектах используются передвижения вдоль монорельсов, по напольной колее и т. д.

Управление промышленным роботом

Управление бывает нескольких типов:

1. Программное управление — самый простой тип системы управления, используется для управления манипуляторами на промышленных объектах. В таких роботах отсутствует сенсорная часть, все действия жёстко фиксированы и регулярно повторяются. Для программирования таких роботов могут применяться среды программирования типа VxWorks/Eclipse или языки программирования например Forth, Оберон, Компонентный Паскаль, Си. В качестве аппаратного обеспечения обычно используются промышленные компьютеры в мобильном исполнении PC/104 реже MicroPC. Может происходить с помощью ПК или программируемого логического контроллера.

2. Адаптивное управление — роботы с адаптивной системой управления оснащены сенсорной частью. Сигналы, передаваемые датчиками, анализируются и в зависимости от результатов принимается решение о дальнейших действиях, переходе к следующей стадии действий и т. д.

3. Основанное на методах искусственного интеллекта.

4. Управление человеком (например, дистанционное управление).

Принципы управления ПР:

Современные роботы функционируют на основе принципов обратной связи, подчинённого управления и иерархичности системы управления роботом.

Иерархия системы управления роботом подразумевает деление системы управления на горизонтальные слои, управляющие общим поведением робота, расчётом необходимой траектории движения манипулятора, поведением отдельных его приводов, и слои, непосредственно осуществляющие управление двигателями приводов.

Подчинённое управление служит для построения системы управления приводом. Если необходимо построить систему управления приводом по положению (например, по углу поворота звена манипулятора), то cистема управления замыкается обратной связью по положению, а внутри системы управления по положению функционирует система управления по скорости со своей обратной связью по скорости, внутри которой существует контур управления по току со своей обратной связью. Современный робот оснащён не только обратными связями по положению, скорости и ускорениям звеньев. При захвате деталей робот должен знать, удачно ли он захватил деталь. Если деталь хрупкая или её поверхность имеет высокую степень чистоты, строятся сложные системы с обратной связью по усилию, позволяющие роботу схватывать деталь, не повреждая её поверхность и не разрушая её. Управление роботом может осуществляться как человеком-оператором, так и системой управления промышленным предприятием (ERP-системой), согласующими действия робота с готовностью заготовок и станков с числовым программным управлением к выполнению технологических операций.

Классификация и конструктивно технологические параметры ПР

Классификация промышленных роботов:

1. По виду производства ПР делят на специальные, специализированные и универсальные.

· Специальные ПР выполняют определенную технологическую операцию или вспомогательную модель оборудования;

· Специализированные ПР выполняют операции одного вида, например сварку, сборку и обслуживают определенную группу моделей оборудования;

· Универсальные ПР являются наиболее усовершенствованными представителями промышленных роботов, служат для выполнения разных операций и функционируют с оборудованием различного назначения ( разнородных операций ).

2. По грузоподъемности различают ПР на сверхлегкие (грузоподъемность не более 1 кг.), легкие (грузоподъемность от 1 до 10 кг.), средние (грузоподъемность от 10 до 200 кг.), тяжелые (грузоподъемность от 200 до 1000 кг.) и сверхтяжелые (где грузоподъемность свыше 1000 кг.).

3. По возможности передвижения ПР подразделяют на стационарные и подвесные.

· Стационарные имеют ориентирующие и транспортирующие движения;

· Транспортирующие ПР дополнительно к этим двум движениям (ориентирующие и транспортирующие) и координатные перемещения.

4. По числу степеней подвижности ПР, выпускают роботы с 2-мя, 3-мя, 4-мя и более степеней подвижности.

5. По способу установки ПР делят на встроенные (хотя встроенные промышленные роботы и считаются компактными в плане габаритов, но при этом они обслуживают только один станок), подвесные (возможность обслуживания до 2-х станков) и напольные (возможность обслуживания до 2-х и более станков, но при этом они имеют более сложные задачи, например обеспечить смену инструмента.

6. По виду привода ПР подразделяют на роботы с электрическим, гидравлическим, пневматическим и комбинированным приводам.

7. По виду управления ПР различают:

· Роботы с погромным управлением (цикловым, числовым, позиционным и контурным);

· Роботы с адаптивным управлением (промышленные роботы с адаптивным управлением имеют измерительные устройства и устройства для восприятия внешней среды, управляющая программа или УП в этом случае не должна содержать всю необходимую информацию).

8. По способу программирования различают ПР программируемые обучением ( по методу обучения оператор, управляя промышленным роботом приводит его захватное устройство или ЗУ из одного конечного положения в другое через серию точек, которые фиксируются в запоминающем устройстве промышленного робота и при обработке следующих деталей захватное устройство будет двигаться по этим точкам) и аналитические (путем расчета программ).

Движения в ПР

Различают следующие движения в промышленных роботах:

1. Транспортирующие – в направлениях XY, j xy, j zx

Транспортирующие движения служат для перемещения ЗУ в различные точки рабочего транспорта;

2. Ориентирующие – в направлениях j yz и Q

Ориентирующие движения передают захватному устройству (ЗУ) необходимое положение в заданной точке рабочей зоны;

3. Координатное – Y, X

Координатные движения обеспечивают перемещения ПР между отдельными производственными позициями. Рабочие движения промышленных роботов направлены на удержание объекта и перемещения его в заданных направлениях. Система координат ПР определяют компоновочную схему ПР и форму рабочей зоны: прямоугольная плоская, прямоугольная пространственная, полярная, цилиндрическая, сферическая.

Технические характеристики ПР

1. Грузоподъемность промышленного робота определяется наибольшей массой изделия (например, детали, инструмента или приспособления), которым он может манипулировать в пределах рабочей зоны;

2. Число степеней подвижности промышленного робота определяется общим числом поступательных и вращательных движений манипулятора, без учета движений зажима-разжима его схвата. Большинство промышленных роботов в машиностроении имеет до пяти степеней подвижности;

3. Рабочая зона определяет пространство, в котором может перемещаться схват манипулятора. Обычно оно характеризуется наибольшими перемещениями захватного устройства вдоль и вокруг каждой оси координат.

Мобильность промышленного робота определяется его способностью совершать разные по характеру движения: перестановочные (транспортные) перемещения между рабочими позициями, находящимися на расстоянии, большем, чем размеры рабочей зоны манипулятора; установочные перемещения в пределах рабочей зоны, определяемой конструкцией и размерами манипулятора; ориентирующие перемещения схвата, определяемые конструкцией и размерами кисти - конечного звена манипулятора. Промышленные роботы могут быть стационарными, не имеющими перестановочных перемещений, и передвижными, обеспечивающими все названные виды движений

Целесообразность использования ПР

· достаточно быстрая окупаемость

· исключение влияния человеческого фактора на конвейерных производствах, а также при проведении монотонных работ, требующих высокой точности;

· повышение точности выполнения технологических операций и, как следствие, улучшение качества;

· возможность использования технологического оборудования в три смены, даже 365 дней в году;

· рациональность использования производственных помещений;

· исключение воздействия вредных факторов на персонал на производствах с повышенной опасностью;

Список используемой литературы

Благодаря научно-технологическому прогрессу, эта задача была решена, внедрением электронно-вычислительных систем управления и промышленных роботов. Считается, что это одно из самых крупных достижений промышленности, в т.ч. машиностроения.

Многие современные машиностроительные предприятия заинтересованы во внедрении роботов в производство, в первую очередь с целью сократить расходы, и снизить себестоимость готовых изделий. Подобный переход имеет высокую окупаемость в связи с тем, что роботам нет необходимости выплачивать зарплату, отпуск раз в год, не нужно предоставлять социальные пакеты, некоторые способны работать круглосуточно, и т.д. Также использование роботизированных линий производства существенно повышает качество, точность, скорость.

2 История создания промышленных роботов и манипуляторов

3 Манипуляторы и их классификации

По количеству степеней подвижности:

От трёх до шести степеней свободы

Автоматизированные

Автоматические

Прямоугольная

Полярная (сферическая)

Ангулярная (угловая)

Сверхлегкие ( 1 т)

С автоматической балансировкой массы

С предварительной установкой веса

С течением времени в промышленности вводились в эксплуатацию все новые и новые виды роботов. Ниже описаны самые популярные из них, применяемых в машиностроении: [4].

4.1 Роботы сварщики

электрическая дуговая сварка в защитной газовой среде плавким и неплавящимся электродом;

сварка электрической дугой под слоем флюса или шлака;

сварка пламенем плазменной фактуры;

сварка лазером;

комбинированный гибридный вид сварки с применением деформирующих вальцов;

промышленные роботы для сварки точечно

![]()

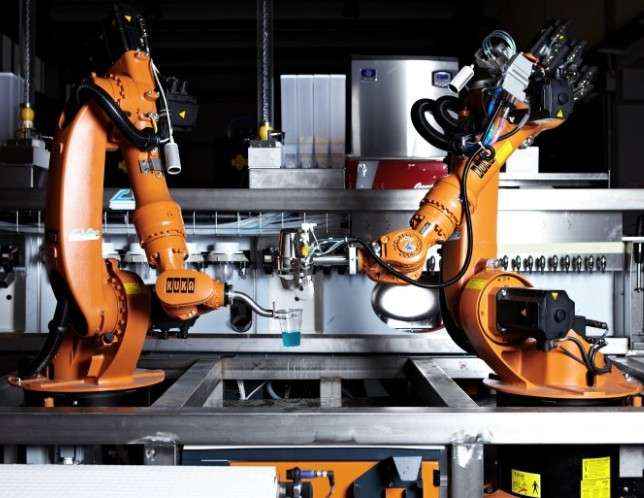

4.2 Покрасочные роботы

В машиностроении неотъемлемым видом работ является обработка поверхностей перед финальной сборкой. Это может быть грунтовка, предшествующая покраске, или нанесение антикоррозийных покрытий. С этими и другими аналогичными задачами справляется покрасочный-робот. Самые современные оснащаются пульверизаторами для окраски деталей, поворотными столами и 7-8 осевыми манипуляторами для достижения максимально возможной точности, шлангами повышенной гибкости и прочности для защиты от механических повреждений, излома, скручиваний.[9].

![]()

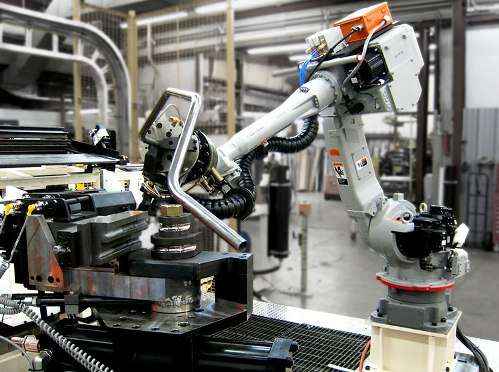

4.3 Роботы резчики

В машиностроительных предприятиях, а также в предприятиях, непосредственно связанных с обработкой металла, пользуются спросом манипуляторы для резки металлов. Современные роботы-резчики оснащаются системой отслеживания положения заготовки. Важный элемент этого устройства – датчик контакта головки интсрумента с заготовкой. От его работы точность позиционирования может достигать 0,05 мм, чего вполне достаточно для обработки даже небольших деталей и деталей, требовательных к точности.[8]

![]()

4.4 Роботы-сборщики

Исследования показывают, до 25% всего времени производства занимают сборочные операции. Промышленные манипуляторы, занятые автоматической сборкой изделий, как правило, имеют 6 степеней свободы, которые приводятся в движение благодаря системе сервоприводов, однако их полный потенциал раскрывается при использовании полностью автоматизированной линии производства. Несмотря на это множество операций все еще сложны для выполнения роботами, поэтому выполняются вручную, но большинство простых и многократно повторяющихся операций идеальны для выполнения роботами. [8]

![]()

4.5 Роботы-сверлильщики

Операцию сверления, как правило, сейчас производят на станке. И при использовании робота-манипулятора рабочий инструмент закрепляют в захватном устройстве, которое перемещается над заготовкой, высверливая отверстия в необходимых местах. Преимущество использования робота в этом наблюдается, когда приходится работать с крупногабаритными деталями и когда нужно высверливать большое количество отверстий. Например, подобные роботы активно используются в авиастроении, где операции сверления играют важную роль: перед вставкой клепок на одном экземпляре необходимо проделать тысячи отверстий, и неудивительно, что роботы-сверлильщики нашли там свое применение. [8]

![]()

4.6 Роботы для бесконтактной обработки

Роботы, из-за своей ограниченной твердости и жесткости, не всегда могут применяться для резки твердых материалов резанием, поэтому были изобретены роботы для бесконтактной обработки материалов. В частности, для этого используется лазер. В захватном устройстве робота располагается генератор высокоэнергетического когерентного излучения, который направлен на заготовку. Лазер позволяет добиться высочайшей точности при обработке стали, алюминия, других металлов. Программой задается траектория движения лазера, а также мощность его излучения, в зависимости от толщины обрабатываемой детали. Еще одним способ осуществить бесконтактную резку – применение струи жидкости. Такой метод исключает износ инструмента, а также повышает качество резки. [6].

![]()

Заключение

Как видно, темпы роботостроения и применяемости промышленных роботов в машиностроении неуклонно растет, так же, как и на заре их развития. На текущий момент множество видов однообразных и трудоемких работ, до этого выполняемых человеком, заменено роботами. Также, применение промышленных роботов дает преимущество при производстве, в сравнении с конкурентами. Снижение энергозатрат, процент брака, повышение экологичности производства, прибыли – в этом положительные стороны применение роботов, поэтому настолько популярно их распространение.

Многие современные машиностроительные предприятия заинтересованы во внедрении роботов в производство, в первую очередь с целью сократить расходы, и снизить себестоимость готовых изделий. Подобный переход имеет высокую окупаемость в связи с тем, что роботам нет необходимости выплачивать зарплату, отпуск раз в год, не нужно предоставлять социальные пакеты, некоторые способны работать круглосуточно, и т.д. Также использование роботизированных линий производства существенно повышает качество, точность, скорость.

Используемые источники

7. Ю. Г. Козырев. Захватные устройства и инструменты промышленных роботов.

Чуть позже, в 1968 году, подключилась японская фирма Kawasaki. Сейчас Япония считается ведущим производителем роботов во всем мире. В настоящее время нельзя не согласится, что промышленные роботы стали неотъемлемой частью производства на средних и больших предприятиях.

Их используют для выполнения разных технологических процессов с целью повышения эффективности деятельности предприятия. Большое распространение приобрели промышленные роботы в машиностроении. Машиностроительная отрасль является наиболее роботизированной. Это обусловлено стремлением повысить производительность, получить более дешевую, но качественную продукцию.

К тому же применение роботов позволяет: снизить прямые и накладные расходы предприятия (например, расходы на электроэнергию, т.к. машины не требуют хорошего освещения, и на отопление), повысить безопасность труда (исключается контакт с потенциально опасным оборудованием), уменьшить производственную площадь (могут располагаться на стеллажах, стенах, потолке).

В конструкции робот может содержать один или несколько манипуляторов, при этом сам манипулятор может обладать различной грузоподъемностью, точностью позиционирования, степенью свободы. Стоит отметить, что существуют простые механизмы - 2-3 степени свободы, и сложные - более 6 степеней свободы.

Производственные процессы в машиностроении очень разнообразны. Их можно разделить на основные составляющие: заготовительные (ковка, литье, штамповка), процессы обработки заготовок (механическая обработка литых, кованых, штампованных деталей), сборочные (монтаж, сварка) и завершающие (покраска, упаковка).

Так эффективность производительности штамповочного комплекса достигается роботизацией процесса. Время штамповки детали составляет 1-6 секунд, тогда как на вспомогательные операции (подача заготовки и ее и удаление) отводится гораздо больше времени. Использование роботов значительно сокращает время на эти операции. В данной области применяются устройства как с одним рабочим органом, так и с двумя.

Последнее в свою очередь имеет гораздо большую эффективность. В механообработке манипуляторы выполняет вспомогательную роль. Их назначение заключается в подаче и установке заготовки на станок, а также удаление обработанной детали со станка.

Эффективность применения роботов в данной области очевидна - он полностью замещает человека при работе с металлорежущими станками, тем самым снижая вероятность травмирования.

Важную роль в машиностроении играют сборочные роботы. Они применяются для сборки различных агрегатов и узлов из отдельных элементов и деталей. Их назначение - монтаж и фиксация. Очень важный аспект в сборке - это ее точность позиционирования. Современные роботы обеспечивают точность до 0,05 мм, что во много раз превосходит возможности человеческого глаза.

На типичном сборочном механизме установлены несколько манипуляторов, выполняющих каждый свою операцию - подача, удерживание, сцепление деталей.

Управление процессом производится бортовым компьютером по заданному алгоритму программы. Робот оснащен датчиками обратной связи, основным из которых является датчик усилия. Современные механизмы могут выполнять разные виды сборки.

Промышленные роботы в машиностроении отличаются универсальностью, гибкостью и автономностью систем управления. Применение роботов позволяет создать современное предприятие,с высокой производительностью и минимумом издержек.

![]()

Роботы в машиностроении выполняют не только вспомогательные (например, погрузку и разгрузку), но и основные операции. Роботизированным может быть комплекс, участок или производственная линия.

Роботы в машиностроении в составе производственной линии могут выполнять несколько операций в нужной последовательности. В состав роботизированной линии входит несколько технологических комплексов, связанных между собой средствами транспортировки и единым управлением. Также это может быть несколько станков, обслуживаемых роботами. Если речь идет о роботизированном участке, то возможно изменение последовательности использования технологического оборудования.

Роботизированный технологический комплекс, или РТК, является первичной ячейкой структуры машиностроительного производства с использованием роботов. В состав комплекса входят непосредственно робот, технологическое оборудование, управляющее устройство, а также устройства, которые подают детали, заготовки и т. п.

Для полной автоматизации машиностроительных производств – когда робот работает без помощи человека – необходимо автоматизировать все вспомогательные операции. Современные комплексы, применяемые на машиностроительных заводах, могут сами удалять стружку, заменять затупившиеся инструменты и контролировать качество продукции.

Автоматизация машиностроительных производств освобождает значительные человеческие ресурсы. В машиностроении тяжелые условия труда (большая нагрузка, шум, загрязненный воздух и т. п.), а работа однообразна и не требует размышлений – эта отрасль промышленности идеально подходит для применения роботов.

Под машиностроением понимается отрасль по выпуску автомобилей, оборудования и машин. Это сложное производство, в рамках которого осуществляются тысячи технологических операций, выпускается большое количество деталей и комплектующих. С каждым годом усиливается зависимость уровня конкурентоспособности машиностроения от степени роботизации процессов.

Тренд имеет объективные причины. Робот гораздо лучше человека справляется с трудными задачами. Он работает без перерывов на обед, выходных или больничных. И это только вершина айсберга, роботизация машиностроения имеет более серьезную основу.

В развитых и развивающихся экономиках мира на машиностроение приходится в среднем от 20 до 50% общего объема промышленного производства. В России по итогам 2018 года - 12%. Темпы внедрения ртк в нашей страны отстают от мирового уровня, тем не менее в ближайшие годы Россия будет наращивать использование современных технологий.

Условно машиностроение делится на следующие направления:

- изготовление транспортных средств: автомобильный, воздушный, морской, железнодорожный транспорт;

- выпуск электрооборудования;

- изготовление оборудования станков, техники для различных сфер.

Особенности автоматизации машиностроения

Современная роботизации машиностроения связана со внедрением в производственные процессы промышленных роботов. Это универсальные программируемые помощники, которые бесперебойно выполняют действия при минимальном вовлечении оператора. Сегодня без роботов трудно представить машиностроительное предприятие – они стали полноценными участниками производства. Наиболее автоматизированными являются автомобилестроение и электронная промышленность.

РТК в машиностроении – это объединение в единую структуру промышленных роботов и дополнительного оборудования, которые управляются при помощи программного обеспечения. Класификации производственных задач:

- по типам – сварочный комплекс, ртк сборки;

- по названию осуществляемой задачи – ртк листовой штамповки, токарной обработки;

- по типам обрабатываемых деталей – роботизация кузовных работ, комплекс корпусных деталей.

Роботизированные комплексы в машиностроении бывают разной степени технической сложности. Выбор конкретного решения зависит от потребностей производственных процессов. Если оборудование выполняет всего лишь одну задачу, то его называют модулем. Например, штамповочный, окрасочный модуль.

На базе одного промышленного робота может быть установлено несколько машин, которые выполняют разные функции, при этом дополняя друг друга. В таком случае говорят о автоматизированной технологической ячейке.

Если комплекс отвечает за целый блок задач по частичному или полному изготовлению продукции, то его называют автоматизированной технологической линией. Как правило, их применяют в серийном массовом производстве. Например, автомобилей.

Какие операции нужно автоматизировать

В сфере машиностроения целесообразно роботизировать те задачи, выполнение которых может приносить вред здоровью человека, а также монотонные, физически трудные для работников действия. Кроме того, роботы помогают выполнять циклические задачи во много раз быстрее и гораздо качественнее, чем работники.

Перечислим типовые действия в машиностроении, которые лучше доверить промышленным роботам:

- сварочные работы;

- литье, ковка;

- термическая обработка материалов;

- обслуживание станков и оборудования;

- сборочные операции;

- технический контроль;

- испытание.

Автоматизация автомобилестроения

Автомобильная промышленность остается главным потребителем робототехники – на долю отрасли приходится около трети промышленных роботов в мире.

Роботам доверяют задачи на всех стадиях изготовления автомобиля – от проектирования до финального тестирования. Машины создают машины.

- проектирование автомобилей, расчет технических параметров;

- производство компонентов двигателей;

- литье под давлением;

- лазерная резка и зачистка деталей;

- сварка автомобильных компонентов при помощи различных технологий;

- нанесение лакокрасочных покрытий даже на самые сложные зоны. Например, на приводную ось заднего моста автомобиля;

- монтаж элементов конструкций;

- очистка литейных форм;

- сборка узлов разных степеней сложности;

- регулировка фар;

- производство электронных систем управления автомобиля;

- тестирование автомобиля на прочность и безопасность.

Промышленные роботы в машиностроении играют важную роль, так как автопрому необходимо поддерживать стабильно высокое качество выпускаемой продукции и повышать его. Потребительские свойства машин отличаются уровнем технологических решений, а это как раз компетенция роботов-помощников. Чтобы побеждать в конкурентной борьбе, автоконцернам также важно сокращать издержки, и в этом вопросе без роботизации не обойтись.

Автоматизация электронной промышленности

В промышленности электронной техники и оборудования также широко внедряются роботов. Важно сочетать высочайшие стандарты качества, точность выполнения действия при максимальной производительности и минимальных издержках.

Роботы помогают эффективно выполнять операции, которые требуют самого деликатного подхода. В частности, при изготовление электрических деталей роботы берут на себя высокоточную сварку, пайку, токарную обработку, сборку компонентов. Это позволяет устранить человеческий фактор и снизить вероятность допущения ошибки.

Автоматический выпуска высокоточных электронных изделий происходит с помощью специализированных роботов, программного обеспечения, включая обрабатывающие центры. Эти меры позволяют снизить количество допускаемых дефектов и в целом повысить показатели точности и качества выпускаемых изделий.

Роботы придут на помощь при выполнении однообразной работы, которая требует физических усилий. Они умеют самостоятельно упаковывать, маркировать, укладывать на паллеты, выгружать готовую продукцию. Таким образом, промышленные роботы в машиностроении позволяют полностью автоматизировать все стадии производства.

Преимущества роботизации в машиностроении

Внедрение в деятельность предприятия новых решений положительно сказывается на машиностроении.

- Автоматизация быстро окупается, благодаря увеличению объемов производственных действий и сокращению времени рабочего цикла. Предприятие выпускает больше изделий лучшего качества, что позитивно сказывается на прибыли.

- Рабочее время оборудования используется максимально, при грамотной автоматизации исключается простой машин. Роботы могут быть активными в режиме 24/7.

- Человек избавляется от тяжелой и вредной работы, условия труда становятся значительно более комфортными.

- Роботы позволяют выпускать высокоточное оборудование в больших объемах, автоматически выполняют самые деликатные операции.

- Развитие роботизации стимулируется новые технологии, что создает промышленность будущего.

Все предложения имеют обоснование экономической эффективности, ведь мы работаем на результат. Наша задача сделать так, чтобы ваше предприятие повысило производительность и качество продукции. При проектировании, мы оценим потенциал роботизации вашего предприятия. Затем на основе ваших пожеланий и полученных аналитических данных специалисты продумают для вас варианты.

![Промышленные роботы]()

Широкое распространение в производственной деятельности человека получили сегодня промышленные роботы. Они служат одним из эффективнейших средств механизации и автоматизации транспортных и погрузочных работ, а также многих технологических процессов.

Положительный эффект от внедрения промышленных роботов обычно заметен одновременно с нескольких сторон: растет производительность труда, улучшается качество конечного продукта, снижаются затраты на производство, улучшаются условия труда для человека, и наконец, переход предприятия с выпуска одного вида продукции на другой значительно облегчается.

Однако для достижения столь обширного и многогранного положительного эффекта от внедрения промышленных роботов на уже работающие ручные производства, необходимо предварительно рассчитать планируемые затраты на сам процесс внедрения, на стоимость робота, а также взвесить, адекватна ли вообще сложность вашего производства и технологического процесса — плану модернизации при помощи установки промышленных роботов.

Ведь иногда производство настолько упрощено изначально, что установка роботов просто нецелесообразна и даже вредна. К тому же для наладки, обслуживания, программирования роботов — потребуются квалифицированные кадры, а в процессе работы — вспомогательные устройства и т. д. это важно учитывать заранее.

![Промышленные роботы]()

Промышленные роботы в современном производстве

Так или иначе, роботизированные безлюдные решения на производствах приобретают сегодня все большую актуальность хотя бы потому, что вредное влияние на здоровье человека сводится к минимуму. Прибавим сюда понимание того, что полный цикл обработки и монтажа осуществляется быстрее, без перерывов на перекур и без ошибок, свойственных любому производству, где вместо робота действует живой человек. Человеческий фактор, после настройки роботов и запуска технологического процесса, практически исключается.

На сегодняшний день ручной труд в большинстве случаев замещается трудом робота манипулятора: инструментальный захват, фиксация инструмента, удержание заготовки, подача ее в рабочую зону. Ограничения накладывают лишь: грузоподъемность, ограниченность рабочей зоны, предварительно запрограммированные движения.

Промышленный робот способен, тем не менее, обеспечить:

- высокую производительность, благодаря быстрому и точному позиционированию

- лучшую экономичность, так как не нужно платить зарплату людям, которых он собой заменяет, достаточно одного оператора

- высокое качество — точность порядка 0.05 мм, низкая вероятность появления брака

- безопасность для здоровья людей, например в силу того, что при покраске теперь контакт людей с лакокрасочными материалами исключается

- наконец, рабочая зона робота строго ограничена, а обслуживание ему требуется минимальное, даже если рабочая среда химически агрессивна, материал робота выдержит это воздействие.

![Промышленные роботы]()

Промышленные роботы в современном производстве

Исторически первый промышленный робот, изготовленный по патенту, был выпущен в 1961 году компанией Unimation Inc для завода General Motors в Нью-Джерси. Последовательность действий робота записывалась в виде кода на магнитный барабан и выполнялась в обобщенных координатах. Для осуществления действий робот использовал гидроусилители. Данная технология потом была передана японской Kawasaki Heavy Industries и английской Guest, Keen and Nettlefolds. Так производство роботов от Unimation Inc несколько расширилось.

К 1970 году в Стэнфордском университете был разработан первый робот, напоминающий возможностями человеческую руку с 6 степенями свободы, который управлялся с компьютера, а приводы имел электрические. Одновременно разработки ведет японская Nachi. Немецкая KUKA Robotics в 1973 году продемонстрирует шестиосевого робота Famulus, а швейцарская ABB Robotics уже начнет продавать робота ASEA, — тоже шестиосевого и на электромеханическом приводе.

В 1974 японская компания Fanuc налаживает собственное производство. В 1977 выпускается первый робот Yaskawa. С развитием компьютерной техники роботы все больше внедряются в автомобилестроение: в начале 80-х General Motors вкладывает сорок миллиардов долларов в формирование собственной системы автоматизации заводов.

![Промышленные роботы]()

Промышленный робот сварщик

Как автомобильное производство обойдется без сварки? Никак. Вот и выходит, что все автомобильные производства мира оснащены сотнями комплексов роботизированной сварки. Каждый пятый промышленный робот занимается сваркой. Далее по востребованности идет робот-погрузчик, но аргонодуговая и точечная сварки — на первом месте.

Никакая ручная сварка не сравнится по качеству шва и по степени контроля за процессом со специализированным роботом. Что и говорить о лазерной сварке, где с расстояния до 2 метров сфокусированным лазером технологический процесс осуществляется с точностью до 0,2 мм — это просто незаменимо в авиастроении и медицине. Прибавьте сюда интеграцию с CAD/CAM цифровыми системами.

Робот-сварщик имеет три главных действующих узла: рабочий орган, ЭВМ управляющую рабочим органом и память. Рабочий орган оснащен захватом, похожим на кисть руки. Орган имеет свободу перемещения по трем осям (X, Y, Z), а сам захват способен вращаться вокруг этих осей. Робот и сам может перемешаться по направляющим.

![Промышленные роботы]()

Промышленные роботы для автоматической загрузки и выгрузки изделий

Ни одно современное производство не обойдется без выгрузки и погрузки, независимо от габаритов и веса изделий. Робот самостоятельно установит заготовку в станок, а после — выгрузит и уложит. Один робот способен взаимодействовать сразу с несколькими станками. Конечно, нельзя не упомянуть в этом контексте погрузку багажа в аэропорту.

Роботы уже сейчас позволяют минимизировать затраты на содержание персонала. Речь не только о таких простых функциях, как работа штампом или оперировании печью. Роботы способны поднимать больший вес, в гораздо более тяжелых условиях, при этом не уставая и затрачивая существенно меньше времени, чем потребовалось бы живому человеку.

На литейном и кузнечном производствах, к примеру, условия традиционно очень тяжелы для людей. Данного рода производства находятся на третьем месте после выгрузки-загрузки по объему роботизации. Не даром уже сейчас практически все европейские литейные цеха оснащены автоматизированными системами с промышленными роботами. Стоимость внедрения робота обходится предприятию в сотню тысяч долларов, но в распоряжении появляется весьма гибкий комплекс, окупаемый с лихвой.

![Промышленные роботы]()

Промышленные роботы для лазерной и плазменной резки

Роботизированные лазерная и плазменная резки позволяют улучшить традиционные линии с плазменными горелками. Трехмерная резка и раскрой уголков и двутавров, подготовка для дальнейшей обработки, сварки, сверления. В автомобилестроении данная технология просто незаменима, ибо края изделий необходимо точно и быстро обрезать после штамповки и формовки.

Один такой робот может совмещать в себе и сварку, и резку. Производительность повышается внедрением гидроабразивной резки, исключающей ненужное тепловое воздействие на материал. Таким образом за две с половиной минуты вырезаются все мелкие отверстия в металле кузовов Renault Espace на роботизированном заводе Renault во Франции.

![Промышленные роботы]()

Промышленные роботы для гибки труб

На производствах мебели, автомобилей и прочих изделий полезна роботизированная гибка труб с участием рабочей головки, когда труба позиционируется роботом и сгибается очень быстро. Такая труба может быть уже оснащена различными элементами, что не помешает процессу бездорновой гибки роботом.

![Промышленные роботы]()

Промышленные роботы для сверления изделий

Обработка краев, сверление отверстий, а также фрезеровка — что может быть проще для робота, идет ли речь о металле, древесине или пластмассе. Точные и прочные манипуляторы справляются с данными задачами на ура. Рабочая зона не ограничена, достаточно установить протяженную ось, либо несколько управляемых осей, что даст превосходную гибкость плюс высокую скорость. Человек так не сможет.

Частоты вращения фрезеровочного инструмента достигают здесь десятков тысяч оборотов в минуту, а шлифовка швов и вовсе превращается в череду простых повторяемых движений. А ведь раньше шлифовка и абразивная обработка поверхностей считались чем-то грязным и тяжелым, к тому же очень вредным. Сейчас паста подается автоматически во время обработки войлочным кругом после прохождения абразивной ленты. Быстро и безвредно для оператора.

Перспективы промышленной робототехники огромны, ведь роботы принципиально могут быть внедрены практически в любые процессы производств, причем в неограниченном количестве. Качество автоматической работы порой настолько высоко, что для человеческих рук просто недостижимо. Есть целые крупные отрасли, где ошибки и погрешности недопустимы: авиастроение, точная медицинская техника, сверхточное оружие и т. д. Не говоря уже о повышении конкурентоспособности отдельных предприятий и о положительном эффекте на их экономику.

Читайте также: