Резервуары и газгольдеры реферат

Обновлено: 08.07.2024

Мокрые газгольдеры с вертикальными и с винтовыми направляющими. Фундамент, каркас и колокол газгольдера. Стрела подъема сферического покрытия. Число газовых вводов в газгольдер. Способы борьбы с коррозией металла. Ветровая нагрузка на стенку колокола.

Краткое сожержание материала:

1. Мокрые газгольдеры

1.1 Мокрые газгольдеры с вертикальными направляющими

1.2 Мокрые газгольдеры с винтовыми направляющими

1.3 Расчет направляющих мокрых газгольдеров

2. Расчетная часть

Список использованной литературы:

Введение

Газгольдеры как сооружения для хранения газа появилась более 100 лет назад. Своим появлением эти конструкции обязана возникновению и развитию газовой промышленности во многих странах. Вначале газгольдеры предназначались только для хранения и регулирования подачи потребителю светильного газа, и установка их в основном осуществлялась на газовых заводах. В настоящее время в качестве топлива с каждым годом всё больше применяется природный газ, причем в огромных количествах, хранить который в газгольдерах невозможно. Поэтому значение газгольдеров как сооружений для хранения подаваемого потребителю газа уменьшилось. Зато неизмеримо возросло их применение на предприятиях химических производств как сооружений для хранения газов, являющихся полуфабрикатами, составления различных газовых смесей, в качестве регуляторов давления в газовой сети и для других целей. В процессе развития газовой и химической промышленности конструкции газгольдеров различного типа претерпели значительные изменения. Так, если первым газгольдером было примитивное хранилище прямоугольной формы, то в настоящее время газгольдер является сложным и ответственным сооружением обычно цилиндрической формы, при изготовлении и монтаже которого требуется высокая точность.

Современные газгольдеры классифицируются по параметрам хранимого газа, по технологическим требованиям производства, а также по видам конструктивных схем. Основным является деление газгольдеров по параметрам хранимого газа на два класса:

1 класс-газгольдеры низкого давления (рабочее давление 4000 Па)

2 класс-газгольдеры высокого давления (рабочее давление 7•104 - 30•104 Па)

Принципиальное различие между газгольдерами высокого давления заключается в том, что в первых газгольдеpax рабочий объем является переменным, а давление газа в процессе наполнения (или опорожнения) остается неизменным или меняется очень незначительно, в то время как в газгольдерах высокого давления геометрический объем остается постоянным, а давление при наполнении меняется от первоначального до рабочего.

Классы газгольдеров подразделяются на группы и типы. Так, газгольдеры I класса делятся по принципу работы и виду конструктивной схемы на две группы - мокрые и сухие. Каждая группа, в свою очередь, делится по конструкции отдельных элементов на два типа: мокрые газгольдеры с вертикальными и винтовыми направляющими; сухие газгольдеры поршневого типа и с гибкой секцией. Газгольдеры II класса, т. е. газгольдеры высокого давления, также делятся по конструктивной схеме на цилиндрические со сферическими днищами и сферические (шаровые). Цилиндрические газгольдеры высокого давления можно разделить по способу установки на вертикальные и горизонтальные. Газгольдеры можно также разделить по конструкциям отдельных частей или элементов, по применяемым материалам для отдельных элементов, по конструкции опорной части и т. д., однако такое деление не является характерным, и поэтому в общую классификацию его можно не вносить. В дальнейшем, рассматривая каждую конструкцию в отдельности, будем приводить возможные варианты изменения конструктивной схемы того или иного элемента.

1. Мокрые газгольдеры

1.1 Мокрые газгольдеры с вертикальными направляющими

Мокрые газгольдеры с вертикальными направляющими (рисунок 1.1) получили большое распространение вследствие относительной простоты конструктивной схемы, наибольшей освоенности строительством и надежности в эксплуатации.

У газгольдеров большого объема (свыше 6000 м3) подвижную часть разбивают на несколько звеньев, из которых только верхнее звено называется колоколом. Остальные, вдвигающиеся друг в друга, звенья носят название телескопов. Уплотнение между подвижными звеньями достигается за счет гидравлических затворов, каждый из которых представляет собой два кольцевых входящих друг в друга желоба. Помимо герметизации рабочего пространства гидравлические затворы служат также соединительными устройствами между звеньями. Между нижним телескопом и резервуаром газгольдера гидравлический затвор не устанавливают. Работа газгольдера происходит следующим образом: при подаче газа под колокол последний поднимается на полную высоту. Когда его нижний край достигает поверхности воды, желоб гидравлического затвора зачерпывает воду и входит в зацепление с обратным желобом первого телескопа. Аналогично с этим при полном выдвижении первого телескопа происходит захват следующего н т. д. При опорожнении газгольдера сначала опускается нижний телескоп, затем следующий и так до колокола. Наличие в газгольдерах нескольких подвижных звеньев позволяет уменьшить высоту резервуара, так как она равна высоте одного подвижного звена, что дает значительное снижение массы всей конструкции. По числу подвижных звеньев мокрые газгольдеры бывают однозвенными, двухзвенными и т. д. Максимальное число подвижных звеньев бывает не более шести.

Чтобы избежать перекосов при движении колокола и телескопов, а также для восприятия горизонтальных нагрузок от давления ветра на боковую поверхность газгольдера и от косо- симметричной снеговой нагрузки на покрытие колокола, каждое звено снабжено наружными и внутренними роликами, которые передают боковые нагрузки на систему направляющих. Наружные ролики, установленные на специальных кронштейнах, равномерно размещенных по верхнему краю каждого подвижного звена, при движении последнего катятся по внешним вертикальным направляющим, высота которых соответствует наивысшему положению подвижных звеньев. Внешние вертикальные направляющие представляют собой пространственную конструкцию. Очертания последней подобны очертанию многогранной призмы, в углах которой расположены вертикальные стойки-направляющие, выполненные из двутавров или в виде решетчатой конструкции. Стойки соединены между собой жесткими ригелями, а также системой диагональных связей. На кольцевых ригелях, расположенных на уровне максимальной высоты подъема каждого звена (за исключением колокола), устроены площадки для осмотра газгольдера. Вся система внешних вертикальных направляющих жестко крепится к верхним поясам резервуара. Внутренние ролики, установленные по нижнему краю каждого подвижного звена, при движении звеньев катятся по внутренним направляющим, которые крепятся непосредственно к внутренним поверхностям стенок резервуара и телескопов. Число внутренних направляющих обычно вдвое превышает число внешних. Вся система внутренних и внешних направляющих передает действующие на газгольдер горизонтальные нагрузки через корпус резервуара на фундамент, а также предохраняет конструкцию от возможных перекосов при движении подвижных звеньев.

Фундамент мокрого газгольдера представляет собой сборно-монолитное железобетонное кольцо, внутри которого устраивается песчаное основание. Минимальная ширина кольца

где Dp-наружный диаметр резервуара; Dк- диаметр колокола; 200 и 150 - соответственно выпуски кольца (в мм) наружу от стенки резервуара и внутрь колокола.

Характерная особенность фундамента - наличие железобетонных плит, укладываемых по кольцу в месте перехода от дефектного кольца к песчаной подушке. Благодари способности свободно поворачиваться относительно линии опирания на фундамент кольцо плавного изгиба днища при больших осадках песчаного основания.

Конструкция резервуара мокрого газгольдера в отличие от обычных стальных вертикальных резервуаров имеет следующие особенности: по верхнему краю стенки корпуса идет кольцевая площадка, одновременно выполняющая роль кольца жесткости. Крепится она к верхнему поясу, который по этой причине делается больше толщины по сравнению с толщиной предыдущих поясов. К внутренней поверхности стенки корпуса крепятся внутренние направляющие, выполненные из швеллера. На днище резервуара расположены равномерно распределенные по периметру корпу.

Мокрые газгольдеры

Основные виды газгольдера — большого резервуара для хранения природного, биогаза или сжиженного нефтяного газа. Рабочее давление в газгольдерах I и II.

Газгольдеры

Газгольдеры (англ, gasholder, от gas - газ и holder - держатель), сооружения для хранения газов под избыточным давлением. По его величине различают Г.

Справочник азотчика

Издание 2-е переработанное.Производство азотной кислоты, производство азотных удобрений, материалы, компрессоры и газгольдеры, энергоснабжение, данные.

Пневмотранспорт, газгольдеры та цистерны

Пневмотранспорт как техника транспортировки сыпучих и штучных грузов под действием разрежённой газовой смеси, его назначение и сферы применения, принц.

Газгольдеры

В книге описаны различные типы газгольдеров, применяемых в отечественном газгольдеростроении, показаны принципы инженерных решений сооружений в целом.

Газгольдер – сооружение для хранения газов под избыточным давлением.

Первым известным из описанных в технической литературе был газгольдер Нерета (1775 г.). По принципу работы он относился к группе сухих газгольдеров переменного объема и постоянного давления, которое создавалось специальной пружиной.

В 1781 г. французский химик Лавуазье сконструировал первый в мире мокрый газгольдер емкостью около 100 л, предназначенный для хранения газа в лаборатории. Первоначально этот газгольдер имел прямоугольную форму, но через несколько лет (в 1789 г.) Лавуазье переделал его, придав газгольдеру цилиндрическую форму. Первый мокрый газгольдер промышленного типа был построен английским химиком Мордохом в 1816 г. в Брайтоне. Он имел прямоугольные очертания. Для уравновешивания отдельных элементов этого газгольдера были применены железные цепи с противовесами.

Рис. 10. Классификация газгольдеров

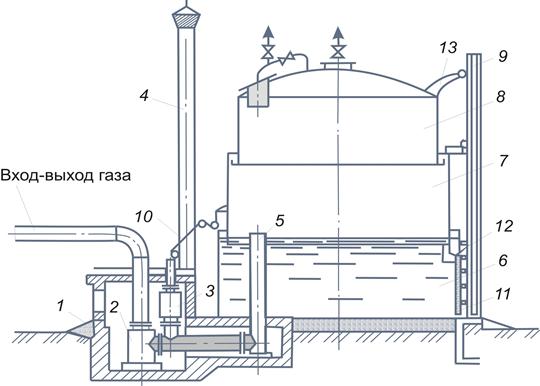

В мокрых газгольдерах герметизация осуществляется с помощью гидравлического (обычно водяного) затвора, в сухих – любыми другими способами, например, с применением сальниковых уплотнений. Мокрый газгольдер (рис. 11) состоит из стального резервуара для воды с внешними и внутренними направляющими; одного (колокол) или двух (колокол и телескоп) подвижных звеньев для хранения газа, так называемой камеры газового ввода (вывода); автоматической системы указания объема газа и сигнализации положения колокола, а также предохранительных устройств; средств отопления; вентиляции камеры и подогрева воды в резервуаре газгольдера в зимнее время. Колокол и телескоп – вертикальные цилиндрические резервуары (первый, монтируемый внутри второго, – с крышей, но без дна, второй – без крыши и дна), устанавливаемые в другом вертикальном цилиндрическом резервуаре (с дном, но без крыши) большего диаметра, заполненном водой, которая обеспечивает герметизацию газового пространства внутри подвижных звеньев при работе газгольдера.

Рис. 11. Мокрый газгольдер: 1 – камера газового ввода (вывода);

2 – гидравлический затвор; 3 – клапанная коробка автоматического сброса газа; 4 – труба сброса газа; 5 – газовый стояк; 6 – резервуар с водой;

7 – телескоп; 8 – колокол; 9, 11 – соответственно внешняя и внутренняя направляющие; 10 – подъемное приспособление; 12, 13 – соответственно нижний и верхний ролики

Подача газа под колокол и телескоп производится по трубопроводу через гидравлический затвор, расположенный в камере, и газовый стояк; забор газа из газгольдера осуществляется в обратном порядке. Гидравлический затвор служит также для отвода конденсата из газа и отключения газгольдера от газовых сетей на период ремонтов и остановок. При заполнении газом пространства под колоколом последний всплывает, перемещаясь вертикально вверх по направляющим, входит в зацепление с телескопом, поднимает его и продолжает перемещаться под давлением поступающего газа. Колокол и телескоп опираются на направляющие с помощью верхних и нижних роликов. Когда давление газа под колоколом уравновесится его весом или одновременно весом колокола и телескопа, подъем колокола прекращается. Вес колокола с телескопом уравновешивает давление газа 1,5–2,0 кПа. Для увеличения давления газа колокол догружают специальными грузами. Максимальный вес грузов выбран таким образом, чтобы обеспечить давление газа под колоколом

4–5 кПа.

Достоинствами мокрых газгольдеров являются: высокая эксплуатационная надежность, простота обслуживания. Недостатки – необходимость обогрева в зимнее время, относительно большая металлоемкость и, соответственно, ограниченность объема хранимого газа (до 100 тыс. м 3 ). Мокрые газгольдеры применяют, как правило, в качестве буферных емкостей на всасывающих линиях компрессоров.

Сухие газгольдеры служат для хранения газов под низким или высоким давлением. Герметизация газгольдеров низкого давления осуществляется в основном с помощью эластичных сальников. Достоинства таких газгольдеров – небольшая металлоемкость, значительные объемы хранимого газа (до 500 тыс. м 3 ); недостаток – сравнительно малая надежность уплотнительного элемента.

Анализируя мировую практику, можно сделать вывод, что большее распространение получили мокрые газгольдеры низкого давления. Их строительство хорошо освоено, и они удобны в эксплуатации. Сухие газгольдеры низкого давления малонадежны в эксплуатации. Газгольдеры высокого давления использовались ранее в городских газораспределительных сетях для покрытия суточной неравномерности газопотребления.

В связи с увеличением доли природного газа в топливно-энергетическом балансе емкость газгольдеров с определенного момента времени перестала обеспечивать необходимые объемы резерва газа.

Поэтому после появления подземных хранилищ газа газгольдеры применяются в основном только на химических и газонефтеперерабатывающих заводах для хранения, смешения газов и для других технологических операций.

Содержание

Введение…………………………………………………………………….…..…3

Резервуары для хранения сжиженного газа……………………………….….…4

Конструкции резервуаров для хранения СПГ………………………………..…6

Шаровые резервуары и газгольдеры……………………………………….……9

Шаровые резервуары……………………………………………………………10

Газгольдеры………………………………………………………………………12

Устройство газгольдера, технические особенности…………………………..15

Основные особенности конструкции газгольдера………………………….…16

Подземные газгольдеры…………………………………………………………17

Наземные газгольдеры…………………………………………………..………18

Автономная газификация с газгольдерами……………………………….……19

Преимущества автономного газоснабжения с газгольдерами………………..21

Недостатки автономного газоснабжения с газгольдерами……………………21

Заключение………………………………………………………………………22

Список литературы………………………………………………………………23

Введение

В мировой практике применяются различные виды резервуаров хранения СПГ. Различия обусловлены их объемом, а также геологическими и природоохранными факторами. Благодаря новым конструкторским разработкам, в последние годы стало возможным строительство крупных надземных резервуаров объемом до 200 тыс. м 3 .

Сжиженный природный газ - природный газ, искусственно сжиженный путём охлаждения до −160 °C, для облегчения хранения и транспортировки.

СПГ представляет собой бесцветную жидкость без запаха, плотность которой в 2 раза меньше плотности воды.

На 75-99 % состоит из метана. Температура кипения −158…−163 °C.

В жидком состоянии не горюч, не токсичен, не агрессивен.

СПГ получают из природного газа путём сжатия с последующим охлаждением.

При сжижении природный газ уменьшается в объёме примерно в 600

раз. 1 тонна СПГ - это примерно 1,38 тыс м3 природного газа.

Процесс сжижения идет ступенями, на каждой из которых газ сжимается в 5-12 раз, затем охлаждается и передается на следующую ступень.

Собственно сжижение происходит при охлаждении после последней стадии сжатия.

СПГ является важным источником энергоресурсов для многих стран, в том числе Японии ,Франции, Бельгии, Испании, Южной Кореи.

Транспортируется СПГ на специализированных морских судах -

газовозах, оборудованных криоцистернами, а также на спецавтомобилях.

Затем СПГ регазифицируется.

Регазифицированный СПГ транспортируется конечным потребителям по трубопроводам.

Резервуары для хранения сжиженного газа

Вертикальные цилиндрические изотермические резервуары

классифицируют по следующим признакам:

конструктивному исполнению стенок резервуара – одностенные,

двустенные, с внутренней мембраной;

конструктивному исполнению внутренней крыши – самонесущая

типу изоляции – экранная, пористая, засыпная, жесткая;

применяемому материалу – металлические, железобетонные,

комбинированные.

Многие фирмы, применявшие одностенные резервуары, в настоящее время предпочитают сооружать двустенные конструкции. Это объясняется тем, что относительно высокая первоначальная стоимость двустенных резервуаров окупается значительной экономией эксплуатационных расходов.

Подземные и надземные резервуары для хранения СПГ Оба вида резервуаров имеют высокий уровень фактической

безопасности. Подземные резервуары хранения СПГ, безусловно, имеют некоторые преимущества с точки зрения охраны окружающей среды. Такие резервуары хранения признаны соответствующими европейскому стандарту

EN 1473, и считаются наиболее безопасным способом хранения СПГ. При землетрясениях подземные резервуары хранения меньше страдают от смещения почвы, чем надземные сооружения, из-за чего в сейсмоопасных зонах подземные резервуары более безопасны 1 .

Рисунок 1. Схематическое изображение конструкции типового подземного резервуара хранения СПГ

Тем не менее, затраты на строительство подземных резервуаров при определенных геологических условиях могут быть довольно высоки. По этой причине, а также на основании оценки риска применительно к месту

расположения тех или иных резервуарных парков СПГ, большинство

резервуаров выполняются надземными. При условии, что при строительстве

таких резервуаров используются надлежащие материалы и

предусматриваются сооружения для локализации разливов СПГ,

например, дамбы обвалования, они вполне могут эффективно и безопасно эксплуатироваться без серьезных последствий для безопасности и экологии,

даже в случае попыток совершения террористических актов.

Рисунок 2. Схематическое изображение конструкции типового надземного резервуара хранения СПГ

Резервуары для хранения сжиженного природного газа выполняются с двойными стенками: внешняя стенка предназначена для задержки паров СПГ, а вокруг внутренней стенки имеется система изоляции, содержащая криогенную жидкость. Резервуары выполняются из металлов или сплавов с низким коэффициентом теплового расширения, которые не охрупчиваются при соприкосновении с криогенными текучими средами (то есть, из алюминия или стали с девятипроцентным содержанием никеля). Вокруг современных резервуаров устраиваются насыпи, бермы, дамбы или обвалования, рассчитанные на прием утечек любого объема, а именно до

110% от объема соответствующего резервуара.

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

Новосибирский государственный технический университет

Кафедра инженерных проблем экологии

Тема: Расчёт и проектирование горизонтального газгольдера

Выполнил: Гусев К. П.

Студент: Кравчук Ирина

Горизонтальные цилиндрические резервуары используют для хранения нефтепродуктов и сжиженных газов при атмосферном или повышенном давлении. Диаметр оболочки обычно не превышает трех метров, что связано с ограничениями железнодорожного габарита. Объем резервуаров для нефтепродуктов - до 1000 м3.

Горизонтальный резервуар состоит из корпуса (стенки), двух днищ, опорных диафрагм, промежуточных колец жёсткости, опор [1] (рис. 1). Днища резервуаров выполняют плоскими, сферической, конической или эллиптической формы.

Резервуары имеют промежуточные ребра жесткости и опорные ребра жесткости с треугольной диафрагмой. При надземной установке резервуары устанавливают на две железобетонные опоры с углом охвата 900.

Резервуары устанавливают в любых районах, где температура окружающего воздуха не ниже минус 650 С, а сейсмичность района может быть 7, 8 и 9 баллов.

В зависимости от расчетных температур районов эксплуатации горизонтальные резервуары изготавливают:

при расчетной температуре до минус 400 С из углеродистой стали марки Вст3кп2 по ГОСТ 380-88* для толщин до 4 мм и марки Вст3пс6 по ГОСТ 380-88* для толщины 6 мм и более;

Горизонтальные цилиндрические резервуары объемами от 3 до 100 м3 рассчитаны на внутреннее избыточное давление 0,04 и 0,07 МПа и имеют габаритные размеры: диаметры - от 1,4 до 3,24 м; длины - от 2,02 до 12 м.

В технологии изготовления горизонтальных резервуаров объемами от 3 до 100 м3 приняты следующие конструктивные решения:

днища плоские (допускаемое внутренне избыточное давление 0,04 МПа);

днища конические (допускаемое внутренне избыточное давление 0,07 МПа);

стенки, изготовленные полистовой сборкой.

Область применения горизонтальных резервуаров ограничена тем, что они занимают большие площади, велика в таких резервуарах площадь зеркала продукта. Такие резервуары могут быть использованы на мылах распределительных нефтебазах и автозаправочных станциях. С 1948 г. широкое распространение получил рулонный метод изготовления и монтажа вертикальных резервуаров и газгольдеров. Для изготовления резервуарных конструкций был создан целый ряд рулонирующих установок, начиная с одноярусных с применением односторонней автоматической сварки.

Когда нельзя по каким-либо причинам использовать рулонные листовые заготовки, резервуар (днище, корпус) изготовляют из отдельных листов или укрупненных блоков (полистовая сборка). Это может быть, например, при сооружении резервуаров с толщиной стенки нижних поясов большей, чем это допускают условия рулонирования. Горизонтальные резервуары в отличии от вертикальных изготавливаются на заводах и поставляются на место в

Читайте также: