Реверс инжиниринг в машиностроении реферат

Обновлено: 07.07.2024

В общем случае обратный инжиниринг (Reverse engineering) означает процесс создания технической документации на основе имеющейся детали или конструкции. Иными словами, процесс проектирования идет в обратном направлении — от физического объекта к его абстрактному представлению.

Применение обратного инжиниринга

В современном производстве нередко возникают ситуации, при которых обратный инжиниринг является оптимальным, а иногда и единственным способом решения различных задач. В машиностроении с его помощью получают цифровые копии макетов в ходе поиска формы новых изделий. Кроме того, обратный инжиниринг полезен при разработке, модернизации и ремонте оборудования. Наиболее типичными случаями применения являются ситуации, когда:

- деталь нужна срочно, но:

- производитель прекратил свою деятельность,

- такие детали больше не выпускаются,

- слишком велики сроки поставок или завышена цена;

В этих и других ситуациях посредством обратного инжиниринга получают цифровые 3Dмодели, по которым с помощью аддитивных технологий может быть быстро изготовлена новая деталь.

Современный обратный инжиниринг

Наивысшей точностью (порядка 0,005 мм) обладают КИМ; оптические и лазерные сканеры отстают от них примерно на порядок. Однако для реверсного инжиниринга КИМ используются редко ввиду низкой скорости сканирования, а следовательно, проблем с получением большого количества точек.

Результаты сканирования выдаются в виде файлов измерений или файлов фасетной 3Dмодели в форматах OBJ, PLY, WRL, STL, AOP, ASCII и др. Следует подчеркнуть, что после 3Dсканирования в распоряжении инженера имеется только полигональная модель. Это очень важный момент, поскольку он существенно влияет на дальнейшие процессы обратного инжиниринга.

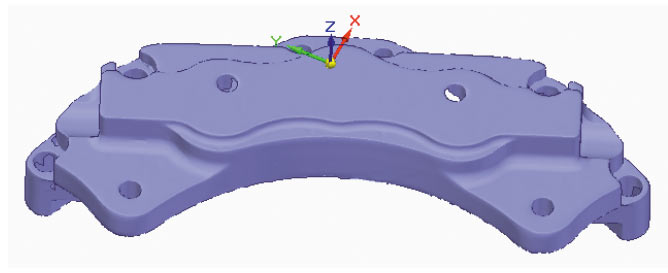

Дело в том, что реальное 3Dсканирование никогда не даст идеального результата, и причины тут могут быть разными. В частности, есть проблемы со сканированием внутренних карманов. На рис. 1 в качестве примера показана сеточная модель с такими недостатками.

![]()

![]()

На рисунке хорошо видно, что некоторые поверхности частично или полностью отсутствуют. Понятно, что такой файл нельзя отправлять на 3Dпечать, полигональная модель нуждается в доработке.

Необходимость доработки фасетной модели возникает не только изза погрешностей сканирования. Редактирование может понадобиться в связи с модификацией детали, внесением какихто изменений в конструкцию. Этим фактом обусловлена одна из сложностей обратного инжиниринга, поскольку большинство САПР работают с точным (BREP), а не с фасетным представлением.

Конечно, на основе полигональной модели можно получить BREPпредставление, но долгое время для этого требовались дорогостоящие приложения. В массовом проектировании положение изменилось с появлением САПР среднего класса, обеспечивающих импорт и редактирование полигональных моделей с простым переходом на BREPпредставление.

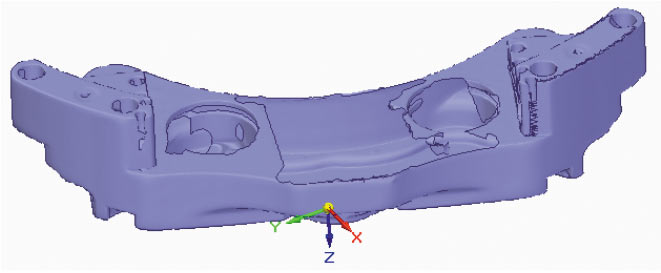

Первой из таких систем стала Solid Edge® ST10 компании Siemens PLM Software. В ней была впервые использована технология объединенного моделирования с одновременным применением BREP и фасетного представления в одной и той же модели. В результате этап редактирования модели стал выглядеть так, как показано на схеме, приведенной на рис. 2.

![]()

В Solid Edge ST10 редактирование фасетной модели сводится к применению привычных инструментов проектирования для работы с BREPпредставлением.

После того как работа над цифровой моделью завершена, деталь может быть изготовлена с помощью аддитивных технологий. Если в распоряжении пользователя ST10 имеется подключенный 3Dпринтер, печать можно начинать сразу, используя встроенный интерфейс для 3Dпечати.

Если принтера нет, то можно воспользоваться встроенным интерфейсом онлайнсервиса 3Dпечати 3YOURMND. Здесь есть возможность выбрать поставщика с нужным материалом и цветом печати, подходящей оплатой и сроками поставки. Изготовленная деталь будет получена почтой, и на этом цикл обратного инжиниринга можно считать законченным.

В описании процессов обратного инжиниринга акцент делается на аддитивные технологии как наиболее быстрые, удобные и перспективные. Однако это не значит, что здесь не могут быть использованы традиционные способы обработки металлов. После того как получена точная модель, для подготовки производства достаточно воспользоваться САМприложением. Таким образом, современный обратный инжиниринг позволяет быстро получать цифровые модели физических объектов, а затем создавать их дубликаты с помощью всех доступных технологий.

![]()

Реверсивный инжиниринг – это процесс копирования изделия по готовому образцу. Подразумевает воссоздание конструкторской документации, по которой в дальнейшем можно изготовить аналогичное изделие, но зачастую без прямого копирования [1].

Применяется обычно в том случае, если создатель оригинального объекта не предоставил информации о структуре и способе создания (производства) объекта. Правообладатели таких объектов могут заявить, что проведение обратной разработки или использование её результатов нарушает их исключительное право по закону об авторском праве и патентному законодательству.

Реверс-инжиниринг детали – это снятие размеров ручным способом или с помощью 3d-сканирования, создание 3 d модели и разработка чертежа. Реверс изделия – творческий процесс, предполагающий, кроме реверса всех деталей изделия, также понимание технологий, принципа механизма, использование конструкторской смекалки, опыта, умения соединить все части механизма так, чтобы достичь заданных характеристик работы изделия.

Стоимость реверс-инжиниринга зависит от сложности изделия и наличия исходных данных.В данной работе осуществлен реверс-инжиниринг валика, предназначенного для закрепления на нем мерного ролика уровнемера сыпучих и кусковых материалов лотового типа.

Эскиз детали с необходимым и достаточным количеством видов, разрезов и сечений с нанесёнными размерными линиями

Определение класса детали по классификатору ЕСКД с подробной расшифровкой и видом представителя детали данной группы

Служебное назначение детали

Шероховатость поверхностей путем сравнения с эталонами шероховатости

Определение вида покрытия и его назначение

Твердость материала. Вид термической обработки

Оформление рабочего чертежа детали в соответствии с требованиями ГОСТ

Проектирование технологического процесса изготовления вала ФЮРА 715500-021

Оценка детали на технологичность

Обоснование выбора технологического процесса изготовления детали

Выбор размеров исходного полуфабриката с учетом требований точности и качества поверхности на максимальный размер детали с учетом припуска на обработку

Расчет потребности полуфабриката на всю программу выпуска

Выбор станка, инструмента, приспособлений для выполнения технологического процесса. Определение профессии рабочих для выполнения технологического процесса

Операции технологического процесса изготовления вала ФЮРА 715500-021

Снимок детали

Эскиз детали с необходимым и достаточным количеством видов, разрезов и сечений с нанесёнными размерными линиями

Измерение размеров

Размеры измерили с помощью штангенциркуля ГОСТ 166-89. Данный штангенциркуль дает точность до сотых (0,01).

Определение класса детали по классификатору ЕСКД с подробной расшифровкой и видом представителя детали данной группы

Код классификатора ЕСКД: 715500

71 – Детали, тела вращения типа колец, дисков, шкивов, блоков, стержней, втулок, стаканов, колонок, валов, осей, штоков, шпинделей и др.;

715 – С L свыше 2 D с наружной поверхностью цилиндрической;

7155 – Без закрытых уступов, ступенчатой, с наружной резьбой.

Служебное назначение детали

Данный вал служит для закрепления на нем мерного ролика уровнемера лотового типа.

Шероховатость поверхностей путем сравнения с эталонами шероховатости

Шероховатость поверхностей была определена путем сравнения с эталонами шероховатости. Были выбраны шероховатости и , которых можно добиться с помощью тонкого и чистового точения поверхностей вала.

Определение материала

Данная деталь может быть изготавлена из стали 40Х ГОСТ 4543-71, прутка диаметром 14 мм ГОСТ 7417-75.

Из легированной конструкционной стали 40Х изготавливают оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

Среднее содержание углерода в стали 40Х равно 0,4%. Буква Х в наименовании указывает среднее содержания хрома до 1,5%.

Удельный вес: 7820 кг/м 3 ;

Твердость: HB 10 -1 = 217 МПа;

Температура ковки: начала 1250°С, конца 800°С;

Предел текучести σт – 785 Н/мм 2 .

Материалы-заменители: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР (по ГОСТ 4543-2016).

Определение вида покрытия и его назначение

Покрытие детали – химическое оксидирование (черный цвет).

Химическое оксидирование производят в растворах щелочей, к которым добавлены азотнокислые и азотистокислые соли щелочных металлов. Для этой цели используют растворы следующего состава: едкого натра 750 г на 1 л, азотнокислого натрия 225 г на 1 л и азотистокислого натрия 60 г на 1 л. Приготовленный таким образом раствор нагревают до температуры 140 ºС и погружают в него предварительно обработанные (очищенные от загрязнений и жира) изделия. Через 90 мин изделие приобретает красивый черный цвет. Такая пленка будет плотной и блестящей.

Химическое оксидирование металлических деталей предназначается для создания на поверхности деталей антикоррозионного покрытия и усиления декоративности покрытия.

Твердость материала. Вид термической обработки

Во многих случаях термическая обработка позволяет существенно повысить эксплуатационные качества металла. Термическая обработка стали 40Х проводится с учетом особенностей структуры. Рекомендации по выполнению подобной процедуры следующие:

Закалка стали 40Х проводится в масляной среде. Это позволяет существенно повысить качество поверхностного слоя структуры.

Проводимая закалка 40Х проводится с последующим охлаждением заготовки. Для этого может применяться обычная воздушная или масляная среда. Масло позволяет существенно повысить качество получаемого изделия, в то время как на воздухе охлаждение происходит при больших размерах. Применение водной среды может привести к появлению окалины и других дефектов.

Обязательно проводится отпуск, который позволяет снизить внутренние напряжения. Отпуск проводится в масле или на воздухе.

Термообработка стали 40Х проводится в зависимости от нагрузок, на которые рассчитаны изделий. Расчет проводится в зависимости от трех критических точек. Закалка проводится при температуре 860 градусов Цельсия. Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Целься, при применении масляной ванны показатель повышается до 500 градусов Цельсия.

При правильном проведении термической обработки твердость после закалки составляет около 217 HB. При этом внутренние напряжения существенно снижаются, за счет чего существенно продлевается срок эксплуатации получаемого изделия.

О формление рабочего чертежа детали в соответствии с требованиями ГОСТ

Проектирование технологического процесса изготовления вала

Оценка детали на технологичность

Анализ изделия на технологичность конструкции [2] нужен для того, чтобы определить возможность получения заготовок прогрессивными методами и применить эти методы для обработки и сборки, контроля и испытаний, использовать типовые технологические процессы и их механизацию и автоматизацию, выявить удобство изделия в эксплуатации и его технического обслуживания, повысить долговечность и обеспечить надежность в работе, сократить трудоемкость ремонтов, обеспечить транспортабельность и требования техники безопасности.

В ходе анализа данной детали на технологичность конструкции были получены следующие выводы:

Некоторые конструкторские базы могут быть использованы как измерительные и технологические. Это позволит повысить точность изготовления за счет уменьшения погрешностей базирования;

Поверхности детали являются однотипными, что позволяет уменьшить число операций, переходов, оснастки и оборудования для их обработки;

Простановка размеров позволяет обеспечить точность функциональных параметров деталей и методов их достижения;

Возможно использование метода получения заготовок, обеспечивающего ряд поверхностей с точностью и шероховатостью, не требующих дальнейшей обработки;

Возможно применение высокопроизводительных процессов, позволяющих снизить трудоемкость и стоимость обработки;

Обеспечена четкая принадлежность конструкции детали к определенной классификационной группе, на представителя которой составлен типовой технологический процесс, что позволит сократить технологическую подготовку производства и использовать наиболее производительное оборудование и технологическую оснастку;

Возможна групповая обработка деталей.

Таким образом, можно сделать вывод, что данная деталь обладает высокой технологичностью.

Обоснование выбора технологического процесса изготовления детали

В ходе анализа различной литературы был найден подходящий прототип технологического процесса изготовления вала [3]. В отличие от вала, рассматриваемого в учебнике, данный вал не имеет зубчатого колеса, его конструкция проще. Валы имеют одинаковые поверхности.

Выбор размеров исходного полуфабриката с учетом требований точности и качества поверхности на максимальный размер детали с учетом припуска на обработку

Деталь изготавливается из прутка диаметром 14 мм ГОСТ 7417-75 Сталь калиброванная круглая. Требования точности и качества поверхности на максимальный размер детали не предъявляются, что позволить сократить расход материала.

Расчет потребности полуфабриката на всю программу выпуска

Расчет потребности полуфабриката на всю программу выпуска производится по формуле:

где l з – длина заготовки.

Выбор станка, инструмента, приспособлений для выполнения технологического процесса. Определение профессии рабочих для выполнения технологического процесса

Для изготовления данной детали потребуется токарный станок продольного точения особо высокой точности (например, моделей 11Т16А или 1М10ДА), камерная печь модели СНОЛ 12/12 для закалки и отпуска детали, индикатор часового типа модели ИЧ-10 для проверки диаметров на биение, гальваническая ванна для химического оксидирования детали.

Использовать плашку для нарезания резьбы ГОСТ 9740-71, М4×0,7.

Использовать резцы из кубического нитрида бора ГОСТ 32406-2013 для тонкого точения поверхностей.

Использовать шкурку шлифовальную бумажную ГОСТ 6456-82 для зачистки заусенцев, полировальную пасту ГОСТ 27595-88 для полирования цапф и торцов детали.

Допуск до работы токаря не ниже 3-его разряда, гальваника не ниже 3-его разряда, термиста начиная со 2-ого разряда.

Операции технологического процесса изготовления вала ФЮРА 715500-021

Обточить у прутка фаски с двух сторон

Промыть и протереть пруток

Подготовить рабочее место

Подать заготовки до упора

Обточить поверхность 4

Обточить поверхность 2

Обточить поверхность 6

Обточить поверхность 5

Врезание до поверхности 7

3.6( a ) Нарезать резьбу 15

Обточить поверхность 7

Врезание до поверхности 8

Обточить поверхность 8

Врезание до поверхности 3

Обточить поверхность 3

Отрезать деталь с одновременной проточкой фаски 13 на конце следующей детали

Установить деталь, базируясь по диаметру Ø8

Подрезать торец 11 с одновременным снятием фаски 14

Зачистить заусенцы со стороны выхода фрезы с помощью бумажной шлифовальной шкурки

Промыть и просушить деталь

Проверить основные параметры вала

Закалить и отпустить до твердости HRC 42. Окалина не допускается. Закалка с 860°С в масле, отпуск при 400°С, охлаждение в воде или в масле.

Обезжирить путем окунания в раствор кальцинированной соды, едкого натра и тринатрия фосфата

Проверить биение всех диаметров, используя индикатор часового типа модели ИЧ-10

Полировать цапфы и торцы при помощи полировальной пасты

Промыть и просушить деталь

Произвести гальваническое покрытие в соответствии с требованиями чертежа

Произвести полный контроль

Маршрутная и операционная карты технологического процесса изготовления валика приведены в приложении.

Технология приборостроения: учебное пособие / А. Н. Гормаков; Томский политехнический университет. — Томск: Изд-во ТПУ, 1999. — 240 с.

![реверс-инжиниринг]()

Реверсивный инжиниринг (реинжиниринг, reverse-engineering) – процесс копирования объекта по уже готовому образцу. Применяется технология в машиностроительной, аэрокосмической, судостроительной и других промышленных областях.

Реверс инжиниринг предусматривает реверс детали, а также воссоздание конструкторской документации, чертежей. Их в свою очередь используют для дальнейшего серийного производства.

Обратный инжиниринг: этапы

Классическое обратное проектирование состоит из шести шагов:

- Разборка готового изделия на детали.

- Определение применяемых в производстве материалов.

- Трехмерное сканирование, получение CAD-модели.

- При необходимости – снятие размеров других элементов устройства.

- Создание рабочей модели, подгонка и проверка.

- Разработка чертежей.

Обратный инжиниринг в машиностроении и других отраслях применяется, если производитель исходного изделия не предоставляет сведений о структуре, методах создания того или иного объекта. Или они были утеряны.

В некоторых случаях обратное проектирование изделия является нарушением авторского права и патентного законодательства. Потому к выполнению таких задач нужно подходить осознанно. А лучше – обратиться в компанию, предлагающую такие услуги.

Реверсивный инжиниринг в компании 3D Control

В основе нашей работы – новейшие программы и технические решения.

Это позволяет предложить клиентам весь комплекс услуг:

- моделирование на основе сканированных данных;

- индивидуальная разработка моделей;

- разработка параметрических моделей;

- подготовка конструкторской документации;

- программная реконструкция поврежденных, утраченных компонентов изделия.

Цена услуг напрямую зависит от сложности изделия, наличия, качества исходных данных, габаритов объекта, его структуры. Точную цену мы называем индивидуально.

Рекомендуем воспользоваться нашими услугами либо заказать оборудование для работы с доставкой по России. Поможем подобрать подходящую модель, исходя из ваших задач, пожеланий, бюджета. Если понадобится, предоставим консультации по работе с оборудованием. Перед покупкой рекомендуем заказать бесплатную презентацию оборудования через форму на сайте.

![]()

Вспомните, какими были компьютерные игры лет пятнадцать-двадцать назад: на плоском экране прыгает несколько пикселей. Компьютеры того времени не могли обсчитать информацию больше, чем на эти несколько пикселей. За прошедшие годы вычислительные мощности неимоверно возросли. У любого из нас в кармане мобильный телефон, который мощнее, чем компьютер, который рассчитывал полет американцев на Луну. Поэтому сейчас, сидя за своим рабочим столом, вы можете обрабатывать колоссальные массивы информации. А 3D-сканирование, как я уже сказал, – ничто иное, как сбор информации.

– С какой целью мы собираем эту информацию?

– Для решения задач по двум направлениям – контроля геометрии и обратного проектирования (реверс-инжиниринга). Это два совершенно независимых процесса, и ими обычно занимаются разные отделы. Обратное проектирование – миссия конструкторского отдела. Его применяют, если необходимо отмасштабировать или изменить геометрию изделия, а конструкторская документация отсутствует. Объект сканируется, и на основе данных сканирования мы получаем CAD-модель, которую можно редактировать. То есть обратное проектирование – это, условно говоря, перевод материального объекта в цифровую форму. Но это не только заимствование, но также и возможность перенести сделанный вручную объект в чертежи.

![]()

Обратное проектирование в промышленном дизайне в автомобильной промышленности

– Значит, обратное проектирование – не всегда копирование?

– Да, не всегда. И здесь мы имеем дело с промышленным дизайном. Возьмем автомобильную промышленность. Во-первых, корпуса автомобилей создаются дизайнерами. Во-вторых, очень важно, чтобы поток воздуха правильно распределялся вокруг машины – это влияет на экономию топлива. Естественно, есть цифровые модели, которые позволяют производить продув в виртуальной аэродинамической трубе и проверять корпус на обтекаемость. Но любая цифровая модель – это всегда допущение. Удешевление технологии сканирования позволяет крупным производителям, таким как BMW или Mercedes, использовать ее для разработки новых корпусов. Они воссоздают полноразмерный макет машины и продувают его в реальной трубе. После этого они могут провести какую-то мелкую дополнительную обработку, чтобы добиться оптимальной схемы потока воздуха. Потом корпус просто сканируется и переносится в CAD/CAM-систему. То есть из реального объекта мы получаем виртуальный, который потом тиражируется. Это как раз наглядный пример того, что реверс-инжиниринг – не только копирование.

Возьмем тот же самый BMW. Чертежей у вас нет, но вы можете их получить с помощью 3D-сканера. Да, безусловно, методика производства вам не будет известна, ее придется разрабатывать. И это еще один ответ тем, кто говорит, что обратное проектирование – это просто копирование. На самом деле, это лишь подсказка, в каком направлении надо двигаться. Нормальному предприятию очень важно разработать технологию производства, а это стоит гораздо больших денег, чем создать чертеж.

![]()

Процесс реверс-инжиниринга

– Давайте поговорим о том, что в себя включает процесс обратного проектирования.

– Он наглядно представлен на схеме, начиная со сканирования и заканчивая испытаниями полученной детали. Реверс-инжиниринг – это, естественно, не просто получение чертежей. И даже не столько получение чертежей, сколько изготовление по ним определенной детали и понимание того, что вы добились поставленной цели.

В качестве примера мы взяли крыльчатку, которая является компонентом узла, используемого на нефтегазовых предприятиях. Допустим, этот узел иностранного производства (что встречается сплошь и рядом). Поскольку нефтегазовый сектор сейчас находится под санкциями, многие предприятия пытаются самостоятельно изготавливать запчасти для устройств, которые раньше поставлялись из-за рубежа. Итак, у нас есть узел, он исправно работает, но у него сломалась крыльчатка. А новую закупить мы не можем. Если приобрести отечественную, значит, придется менять всю периферию вокруг. Соответственно, если есть такой же узел с исправной крыльчаткой, мы можем ее отсканировать и создать 3D-модель в CAD. Затем, в зависимости от желаемого метода производства, либо экспортируем модель в САМ-систему, чтобы обработать стандартным образом на станке с ЧПУ, либо передаем на аддитивную установку. Во втором случае, как видим, производственный цикл сокращается. К тому же, надо понимать, что экспорт в САМ-систему и создание CAM-модели происходят не в автоматическом режиме (хотя для этого существует специальное ПО). Это всё трудозатраты человека.

Нижняя часть корпуса насоса и ее CAD-модель

– Расскажите, пожалуйста, о Вашем практическом опыте реверс-инжиниринга.

– Упомяну несколько интересных проектов, выполненных экспертами компании iQB Technologies.

Вот, например, корпус насоса. Он находится внутри некой сборки. С этими корпусами были проблемы – они трескались и лопались. Покупать новый – значит менять всю периферию, что, естественно, намного дороже. Выяснилось, что лопается нижняя часть, на которой насос стоит, – возможно, из-за слишком больших нагрузок или некачественного металла. При этом ни внутренняя, ни верхняя части не повреждались. По требованию заказчика мы отсканировали нижнюю часть корпуса и сделали ее CAD-модель. На основе этой модели предприятие своими силами изготавливает соответствующую деталь и использует ее в качестве запчасти.

![]()

Обратное проектирование картера трансмиссии

Еще один пример. Заказчик предоставил нам картер трансмиссии. Была поставлена задача получить CAD-модель и чертежи с реально существующей трансмиссии, что нами и было сделано.

![]()

3D-сканирование и получение 3D-модели цоколя фонарного столба

А здесь вы видите цоколь фонарного столба, знакомый всем москвичам. Существует проект по замене всех таких цоколей в Москве. Требовалось получить модель современного цоколя и внести в нее определенные изменения. Мы создали 3D-модель и полностью ее оцифровывали. Зачем это делалось? Необходимо было соблюсти точные размеры, поскольку под цоколями находится электрика и разнообразное дополнительное оборудование. Кроме того, крепежи, которые смыкаются на столбе, заменены не будут. Таким образом, проект нового цоколя с применением обратного проектирования позволил минимизировать изменения и, соответственно, сократить расходы на них.

![]()

Защита картера двигателя мотоцикла

И наконец, такой проект. Нашими клиентами были коллекционеры редких мотоциклов. Если происходит поломка, детали надо заказывать из-за рубежа – в России их купить практически невозможно. Мы получали запчасти, аналогичные поврежденным (снятые с другого мотоцикла такой же модели), или детали, которые часто ломаются. Мы сканировали эти детали, строили по ним CAD-модель, и теперь они изготавливаются в России.

Подытожу: реверс-инжиниринг – это когда у нас есть нечто физическое, но нет цифрового, и мы объект из физического мира переносим в цифровой, где уже можем его дорабатывать, подготавливать к чему-либо, либо просто отправлять на производство.

Читайте также: