Ремонт запорной арматуры реферат

Обновлено: 05.07.2024

Арматура - неотъемлемая часть любой трубопроводной системы. Расходы на нее составляют, как правило, 10-12% капитальных вложения и эксплуатационных затрат. При работе в различных системах арматура подвергается самым различным воздействиям: высоким и низким температурам, значительным давлениям, вибрациям, воздействию агрессивных жидкостей. Вследствие этого требования, предъявляемые к арматуре, чрезвычайно разнообразны. Основные из них - прочность, увеличение срока службы, надежность и долговечность, низкая стоимость и технологичность изготовления, взрывобезопасность, коррозионная стойкость - являются противоречивыми и не могут быть обеспечены одновременно. Поэтому на сегодняшний день существует огромное количество различных конструкций, каждая из которых представляет определенный компромисс между этими противоречивыми требованиями.

Содержание работы

Введение…………………………………………………………………..3

Глава 1. Теоретическая часть……………………………………………4

1.1 Виды, конструкция, функционирование и область применения арматуры в системе газопровода………………………………………………4

Глава 2. Практическая часть………………………………………..…….11

2.1 Техническое обслуживание запорной арматуры………………….11

2.2 Текущий и капитальный ремонт запорной арматуры……………14

Заключение……………………………………………………………….22

Список литературы………………………………………………………23

Файлы: 1 файл

Арматура Газопровода.docx

Содержание

Введение………………………………………………………… ………..3

Глава 1. Теоретическая часть……………………………………………4

1.1 Виды, конструкция, функционирование и область применения арматуры в системе газопровода……………………… ………………………4

Глава 2. Практическая часть………………………………………..…….11

2.1 Техническое обслуживание запорной арматуры………………….11

2.2 Текущий и капитальный ремонт запорной арматуры…………… 14

Заключение…………………………………………………… ………….22

Список литературы…………………………………………………… …23

Введение

Трубопроводная арматура представляет собой устройства, предназначенные для управления потоками жидкостей или газов, транспортируемых в трубопроводных системах.

Арматура - неотъемлемая часть любой трубопроводной системы. Расходы на нее составляют, как правило, 10-12% капитальных вложения и эксплуатационных затрат. При работе в различных системах арматура подвергается самым различным воздействиям: высоким и низким температурам, значительным давлениям, вибрациям, воздействию агрессивных жидкостей. Вследствие этого требования, предъявляемые к арматуре, чрезвычайно разнообразны. Основные из них - прочность, увеличение срока службы, надежность и долговечность, низкая стоимость и технологичность изготовления, взрывобезопасность, коррозионная стойкость - являются противоречивыми и не могут быть обеспечены одновременно. Поэтому на сегодняшний день существует огромное количество различных конструкций, каждая из которых представляет определенный компромисс между этими противоречивыми требованиями.

Глава 1. Теоретическая часть

1.1 Виды, конструкция, функционирование и область применения запорной арматуры в системе газопровода

Вся арматура, установленная на трубопроводах, называется запорной. В зависимости от назначения она подразделяется на:

1. Запорную – которая служит для перекрытия трубопроводов (краны, вентиля, задвижки, клапаны).

2. Запорную – невозвратную арматуру, – которая служит для пропуска жидкости в одном направлении и запирания в обратном (обратные клапана).

3. Предохранительную арматуру – для сброса избытка давления трубопроводов от разрыва (предохранительные клапана).

4 .Регулирующую арматуру – для регулирования потоков и поддержания уровня (регулирование клапана и регуляторы уровня).

Задвижка – запорное устройство, в котором перекрытие прохода осуществляется поступательным перемещением затвора в направлении перпендикулярном движению потока транспортируемой среды. Задвижки получили широкое применение для перекрытия потоков газообразных или жидких сред в трубопроводах с диаметрами условных проходов от 50 до 2000 мм при рабочих давлениях 4 – 200 кГ/см2 и температурах среды до 450 градусов.

В сравнении с другими видами запорной арматуры задвижки обладают преимуществами: незначительными гидравлическим сопротивлением при полностью открытом проходе; отсутствием поворотов потока рабочей среды; возможностью применения для перекрытия потоков среды большой вязкости; простотой обслуживания; относительно небольшой строительной длиной, возможности подачи среды в любом направлении.1

К недостаткам, общим для всех конструкций задвижек, следует отнести: невозможность применения для сред с кристаллизирующимися включениями: небольшой допускаемый перепад давлений на затворе (по сравнению с вентилями) невысокую скорость срабатывания затвора; возможность получения гидравлического удара в конце хода; большую высоту трудности ремонта изношенных уплотнительных поверхностей затвора при эксплуатации.

Задвижки по прочности подразделяются на:

1. Стальные – для высокого давления.

2. Чугунные – для давления до 16 кгс/см2.

Задвижки бывают с выдвижным шпинделем и с не выдвижным, когда при открытии поднимается сам маховик. Бывают с параллельными плашками, клёновыми, проходное сечение перекрывается в вертикальной плоскости.

При виде конструктивного типа задвижек следует исходить из следующего:

1) Вида рабочей среды;

2) Химического состава рабочей среды;

3) Давления рабочей среды;

4) Рабочей температуры;

5) Наличие обоснованных требований к герметичности затвора;

6) Диаметра трубопровода.

Клиновые задвижки с цельным клином предназначены в основном для герметичного перекрывания трубопроводов с большим рабочим давлением неагрессивной среды как жидкой, так и газообразной.

Задвижки не рекомендуется применять в кристаллизующихся средах или в средах, содержащих твердые частицы, а так же в агрессивных средах.

Клиновые задвижки с упругим клином применяют в основном для герметичного перекрывания трубопроводов с нефтяными и газовыми средами высокой температуры и большим рабочим давлением среды. Применять задвижки этого типа для работы в кристаллизующихся средах или в средах с механическими примесями не рекомендуется.

Задвижки с составным клином рекомендуют в основном для трубопроводов со средним рабочим давлением среды как жидкой, так и газообразной, без твердых и абразивных включений. Температура рабочей среды устанавливается в зависимости от материалов уплотнительных поверхностей затвора.

Параллельные задвижки предназначены для установки на трубопроводах в процессах, в которых не требуется достаточно герметичного перекрывания трубопровода при больших значениях рабочего давления. Среда может содержать небольшое количество механических примесей.

Однодисковые задвижки применяют, как правило, для трубопроводов с высокой t0 и средней величиной давления рабочей среды, в которых требуется обеспечить пропуск среды при неполном перекрывании трубопровода. При повышенных требованиях к герметичности перекрытия прохода наиболее приемлемая среда – некристаллизующиеся жидкости с достаточно большой вязкостью, например, нефть, мазуты и др.

Двухдисковые задвижки рекомендуют для герметичного перекрывания трубопроводов со средним давлением рабочей среды (как жидкой, так и газообразной), содержащей небольшое количество механических примесей. Температура среды зависит от материала уплотнительных поверхностей затвора.

Задвижки с эластичным уплотнением затвора предназначены для герметичного перекрывания трубопровода с низкой температурой и средним давлением рабочей среды, как жидкой, так и газообразной.

Задвижки с гуммированным покрытием внутренней полости применяют для герметичного перекрывания трубопроводов с рабочими средами, обладающими повышенной агрессивностью при невысоких рабочих температурах, а также содержащие абразивные включения.

Задвижки с обводом используют в основном для трубопроводов с высоким давлением рабочей среды.

Вентиль – запорное устройство насажано на шпиндель, проходное сечение перекрывается в горизонтальной плоскости. Вентили получили широкое распространение в качестве запорных устройств для перекрывания потоков газообразных или жидких сред в трубопроводах с диаметрами условных проходов до 300 мм (а в некоторых случаях и до 400 мм) при рабочих давлениях до 2500 кГ/см2 и температурах сред от –200 до +4500С в тех случаях, когда к надежности и герметичности перекрытия прохода предъявляются высокие требования.

По конструкции корпуса вентили разделяются на: проходные, угловые, прямоточные и смесительные.

Существенно важной является классификация вентилей по назначению: запорные, запорно-регулирующие и специальные. В свою очередь, регулирующие могут быть подразделены по конструкции дроссельных устройств на вентили с профилированными золотниками и игольчатые. Аналогично запорные вентили по конструкции затворов подразделяются на вентили тарельчатые и диафрагменные, а по способу уплотнения шпинделя на сальниковые и сильфонные.

Проходные вентили предназначены для установки в прямолинейных трубопроводах.

Недостатки: относительно высокое гидравлическое сопротивление; наличие зоны застоя; большие строительные размеры; сложность конструкции корпуса и относительно большой вес.

Угловые вентили предназначены для соединения двух частей трубопровода, расположенные перпендикулярно друг другу или для монтажа на повороте. Работают при давлениях рабочей среды, меньших 64кГ/см2 и при невысоких температурах.

Прямоточные вентили. Преимущества: относительно малое гидравлическое сопротивление; компактность конструкции; отсутствие зон застоя. Недостатки: большая длина и относительно большой вес.

Смесительные вентили служат для смешивания двух потоков жидкой среды с целью стабилизации её температуры, концентрации реагентов, разжижения основной среды, поддержания качества и т.д. Более простое решение схемы смешивания получается при использовании смесительных вентилей, в которых два потока смешиваются непосредственно в корпусе одного вентиля. Их применение дает высокий экономический эффект за счет того, что вместо 2-х вентилей и специального смесителя применяется только один вентиль.

Диафрагмовые вентили предназначены для перекрывания потоков сред при невысоких температурах (до 100-1500С) и отсутствие сальника; зон застоя и карманов; невысокое гидравлическое сопротивление; небольшие габаритные размеры и вес. Основной недостаток – относительно небольшой срок службы мембраны.

Сильфонные вентили предназначены для работы в средах, утечка которых в окружающую атмосферу недопустима из-за высокой стоимости, агрессивности, токсичности, взрыва или пожароопасности, ядовитости и др. Преимущества – полное исключение утечки рабочей среды и надежность уплотнительного элемента.

Запорно-регулирующие вентили обеспечивают возможность ручного или дистанционного управления расходом среды путем изменения гидравлического сопротивления дроссельной пары с надёжным фиксированием промежуточных положений даже при авариях в линии питания привода или при затруднительном доступе к вентилю, а также достаточно надёжно перекрывала трубопровод.

Игольчатые вентили могут быть как заторными, так и регулирующими. Они нашли широкое применение в регулировании и дросселировании малых потоков газов, при больших величинах перепадов давлений на дроссельном устройстве.

Вентили высокого давления изготовляют с диаметрами условных проходов от 3 до 125мм. Существуют вентили на рабочие давления до 2500кГ/см2.

Вентили для сред высоких температур рассчитаны для работы при температурах рабочей среды более 2000С. Эти вентили широко используются в процессах синтеза. Вентиль предназначен для работы при давлениях, больших 200кГ/см2.

Вентили для коррозионных сред предназначены одновременно для работы при высоких давлениях и температурах рабочей среды, превышающих 1500С. При давлениях рабочих сред, меньше 25кГ/см2, и интервале температур от 30 до +1500С применяют футерованные или гуммированные вентили.

Кран – проходное сечение открывается или закрывается пробкой, применяется для диаметров до 50мм, для давления до 40кГс/см2

Конические краны можно подразделить на следующие типы:натяжные, сальниковые краны со смазкой и краны с прижимом (или с подъёмом) пробки.2

Натяжные краны применяются для массового выпуска и обычных условий эксплуатации (например, кухонные газовые краны). Они применяются главным образом для сыпучих или вязких сред, где не требуется высокой герметичности по жидкости или газу. Главным образом натяжные краны применяют для низких рабочих давлений (до 10кГ/см2) или для сред, пропуск которых в окружающую среду не опасен.

Сальниковые краны широко применяются на жидких и газообразных средах при давлениях 6-40кГ/см2.

Краны с подъемом пробки не рекомендуется применять для сред, содержащих твердые частицы и для суспензий, так как попадание твердых частиц между корпусом и пробкой может вызвать потерю герметичности с повреждением уплотнительных поверхностей, а также для полимерзующихся или очень вязких сред.

Цилиндрические краны можно разделить на 2 группы: краны с металлическим уплотнением и краны с эластичным уплотнением.

Краны с металлическим уплотнением применяют в основном для высоковязких сред.

Краны с эластичным уплотнением применяют большей частью с металлической пробкой и неметаллическим эластичным уплотнением в седле.

Шаровые краны применяются со смазкой и на высокие давления среды и большие проходы (главным образом для магистральных газопроводов и нефтепроводов). Они делятся на 2 типа: краны с плавающей пробкой и краны с плавающими кольцами.

Краны с плавающей пробкой бывают 2 основных типов: с металлическими кольцами со смазкой, с неметаллическими кольцами из чистых пластмасс, резин.

Сильфонные краны весьма дороги в производстве вследствие повышенных требований к точности изготовления. Наличие подъемной пробки – не позволяют применять его в вязких и полимеризующихся средах.

Глава 2. Практическая часть

2.1 Техническое обслуживание запорной арматуры

Техническое обслуживание запорной арматуры проводится в соответствии с графиком, утверждаемым руководством эксплуатационной организации в установленном порядке.

Классификация и назначение арматуры, ее монтаж и требования при монтаже. Условия и основные правила эксплуатации и обслуживания арматуры. Ремонт, виды и организация работ, демонтажно-монтажные работы и технологические процессы ремонта арматуры.

| Рубрика | Строительство и архитектура |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 13.02.2009 |

| Размер файла | 1,8 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Контрольная работа по дисциплине:

«Монтаж, ремонт, наладка, диагностика теплоэнергетического

Содержание

1. Классификация и назначение арматуры

2. Монтаж арматуры

2.1 Общие требования при монтаже

2.2 Монтаж арматуры различных типов

3. Эксплуатация арматуры

3.1 Условия и основные правила эксплуатации арматуры

3.2 Техническое освидетельствование и обслуживание арматуры

4. Ремонт арматуры

4.1 Виды ремонтов

4.2 Организация ремонтных работ

4.3 Демонтажно-монтажные работы при ремонте арматуры

4.4 Технологические процессы ремонта арматуры

4.5 Ремонт и восстановление деталей

С помощью трубопроводной арматуры на ТЭС осуществляется управление всеми тепловыми процессами, поэтому арматура является важным и ответственным элементом оборудования ТЭС. Выход из строя арматуры может повлечь за собой необходимость прекращения работы ТЭС или ее отдельных систем, в связи с этим надежность работы арматуры во многом определяет надежность работы ТЭС.

К особо важным требованиям к арматуре относятся: прочность, герметичность, безотказность и долговечность, поэтому выбор арматуры должен проводиться тщательно и обоснованно. Необходимо учитывать особенности различных конструкций, их эксплуатационные свойства, способ управления и уровень надежности. На ТЭС используется серийно выпускаемая энергетическая и общепромышленная арматура, обслуживающая турбоустановки, системы хим. водоподготовки и прочие системы, так и специальная арматура.

1. Классификация и назначение арматуры

Трубопроводной арматурой называется группа устройств, устанавливаемых на трубопроводах и емкостях для управления потоками (движением) рабочих сред; отдельные устройства также называются арматурой.

Арматура подразделяется на управляемую и действующую автоматически. Управление арматурой производится вручную или с помощью привода, действующего от постороннего источника энергии (электрического, пневматического, гидравлического). Автоматически действующая арматура (обратные и предохранительные клапаны, конденсатоотводчики, регуляторы давления, отключающие устройства и др.) срабатывает под действием сил, создаваемых давлением самой рабочей среды. Арматура с ручным управлением может иметь редуктор (зубчатый или червячный) для уменьшения усилия на маховике. Привод (ручной и механический) устанавливают непосредственно на арматуре (местный привод) или отдельно от нее (дистанционный привод).

По функциональному назначению арматура, применяемая на ТЭС, делится на следующие основные виды:

Запорная арматура предназначена для полного перекрытия потока среды. Она имеет наиболее широкое применение и по сравнению с арматурой других классов составляет около 80 % всего количества применяемых изделий. К запорной относят и пробно-спускную, или контрольно-спускную, арматуру, используемую для проверки уровня жидкой среды в емкостях, отбора проб, выпуска воздуха из верхних полостей, дренажа и т. п. Запорная арматура является арматурой двухпозиционного действия.

Распределительная арматура предназначена для распределения потока рабочей среды по определенным направлениям.

Предохранительная арматура служит для предотвращения аварийного повышения давления в обслуживаемой системе путем автоматического выпуска избыточного количества среды. К предохранительной арматуре относятся предохранительные клапаны, импульсные предохранительные и мембранные разрывные устройства.

Защитная арматура предназначена для защиты оборудования от аварийных изменений параметра среды (давления, направления потока) путем отключения обслуживаемой линии или участка. К защитной арматуре относятся быстродействующие отсечные клапаны, задвижки и краны, а также обратные клапаны и отключающие устройства. Отсечной клапан -- быстродействующий запорный клапан. Обратный клапан автоматически предотвращает обратный поток среды. Обратные клапаны бывают подъемными и поворотными. Невозвратно-запорный клапан -- обратный клапан, имеющий устройство для принудительного открытия и закрытия.

Различие между предохранительной и защитной арматурой заключается в том, что при возникновении аварийного значения параметра среды предохранительная арматура открывается для выпуска среды, а защитная закрывается, отсекая защищаемый участок от остальной части трубопровода.

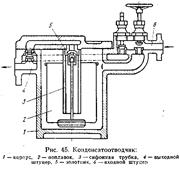

Фазоразделительная арматура служит для автоматического разделения различных фаз рабочей среды (воды и пара). На энергетических установках применяются конденсатоотводчики, предназначенные для автоматического вывода конденсата из системы, образующегося, например, при прогреве трубопровода. Поплавковый конденсатоотводчик имеет запорный орган, управляемый с помощью поплавка; термостатический -- с помощью термостата, термодинамический управляется силами, действующими на запорный диск, возникающими под действием аэродинамического эффекта и термодинамических свойств среды.

Управление потоком среды в арматуре осуществляется с помощью рабочего -- запорного или регулирующего органа, состоящего из затвора и седла. Затвор представляет собой деталь или конструктивно объединенную группу деталей, перемещающуюся или поворачивающуюся с помощью шпинделя или штока относительно седла корпуса.

По способу перекрытия потока среды запорная арматура подразделяется на следующие типы:

Задвижка -- затвор (диск) перемещается возвратно-поступательно пер-пендикулярно направлению движения среды.

Клапан -- затвор (тарелка) перемещается возвратно-поступательно вдоль или параллельно направлению движения среды.

Кран -- затвор, имеющий форму тела вращения (конус, цилиндр, шар), поворачивается вокруг собственной оси.

Заслонка -- затвор, имеющий форму диска, поворачивается вокруг оси, лежащей в плоскости затвора или параллельной ей.

По конструктивному исполнению типы арматуры могут иметь следующие основные разновидности:

Задвижка клиновая (с цельным, составным или упругим клином) -- имеет затвор, уплотнительные поверхности которого расположены под углом друг к другу.

Задвижка параллельная (шиберная однодисковая или двухдисковая) -- имеет затвор, уплотнительные поверхности которого расположены параллельно друг к другу.

Задвижка с выдвижным шпинделем или штоком -- имеет шпиндель или шток, совершающий поступательное или вращательно-поступательное движение.

Задвижка с невыдвижным шпинделем -- имеет шпиндель, совершающий только вращательное движение при возвратно-поступательном движении затвора.

В зависимости от способа присоединения к трубопроводу арматура подразделяется на фланцевую и с патрубками под приварку к трубопроводу.

По способу герметизации подвижного соединения шпинделя с крышкой относительно внешней среды различают сальниковую, сильфонную и мембранную арматуру.

По конструкции корпуса арматура подразделяется на проходную и угловую. В проходной арматуре среда не изменяет направление своего движения на выходе по сравнению с направлением на входе, в угловой направление изменяется обычно на 90°.

По материалу корпусных деталей арматура подразделяется на стальную, чугунную, из цветных металлов и из неметаллических материалов. Выделяют арматуру из чугуна с защитным коррозионно-стойким покрытием (пластмассой, эмалью). На основных линиях ТЭС используется стальная арматура из углеродистой, легированной или коррозионно-стойкой стали.

Основные параметры арматуры можно разделить на эксплуатационные и конструкционно-монтажные. К эксплуатационным относятся энергетические параметры (давление, температура), пропускная способность, коррозионная стойкость, тип привода, необходимый крутящий момент для управления арматурой, время срабатывания и пр. К конструкционно-монтажным параметрам относятся: условный диаметр прохода, строительная длина, строительная высота, масса, тип присоединения к трубопроводу, число, диаметр и расположение отверстий на присоединительных фланцах, разделка под приварку к трубопроводу и т. п.

2. Монтаж арматуры

2.1 Общие требования при монтаже

Арматура с завода-изготовителя доставляется на место монтажа с заглушенными патрубками. Погрузка, транспортировка и выгрузка арматуры должны производиться с соблюдением мер предосторожности, гарантирующих изделие от поломок и повреждений. Строповка должна производиться только за корпус, не допускается строповка арматуры за штурвалы, сельники, рычаги и т. п.

При приемке арматуры должны быть проверены:

- соответствие маркировки и отличительной окраски арматуры указаниям в паспорте;

- комплектность арматуры (наличие ответных фланцев и других деталей, поставляемых с ней);

- наличие документов, удостоверяющих проведение испытаний арматуры.

Трубопроводная арматура некомплектная или неисправная, а также с истекшим сроком действия гарантии завода-изготовителя может быть принята в монтаж после ее доукомплектования, ревизии, исправления и испытания заказчиком, включая цапковую арматуру с присоединительными деталями-ниппелями. Арматура без отверстий для болтов (шпилек) во фланцах не может быть принята в монтаж.

Арматура должна храниться в местах, предотвращающих от коррозии, механических повреждений, попадания влаги и грязи.

Срок хранения арматуры не более 2 лет со дня отгрузки с завода. При более длительном хранении по истечении указанного срока арматура должна быть переконсервирована.

При переконсервироваиии необходимо:

- удалить остатки старой консервации промывкой в уайт-спирите;

- вытереть насухо консервируемые поверхности;

- не более чем через 1 ч на консервируемые поверхности нанести тонким слоем кистью консервирующую смазку К-17 (ГОСТ 10877-74); резьбы откидных болтов, шпилек и штока консервируются смазкой ЛИМОЛ (ТУ УССР 20114-73).

При консервации должны соблюдаться требования безопасности:

- в помещениях, где производятся работы но переконсервации, не допускаются искрение аппаратов, курение и принятие пищи обслуживающим персоналом;

- рабочие места должны иметь вытяжную вентиляцию;

- персонал, производящий работы по переконсервации, должен иметь индивидуальные средства защиты (спецодежду, защитные очки, резиновые перчатки) и соблюдать правила пожарной безопасности.

При соблюдении правил хранения и транспортирования, наличии заглушек и отсутствии внешних повреждений арматура может уста-навливаться в трубопровод без ревизии.

Перед установкой арматуры в трубопровод при закрытой проточной части производятся снятие заглушек, расконсервация и очистка внутренних полостей клапана от возможного загрязнения.

Присоединение арматуры к трубопроводу осуществляется посредством сварки. При сварке необходимо исключить попадание грата и шлака во внутренние полости арматуры и в примыкающий к ней трубопровод.

Наиболее рационально монтаж арматуры производить методом блочной сборки на заводах, базах монтажных трестов или непосредственно на монтажных участках. Проектные организации Министерства энергетики и электрификации СССР, разрабатывая типовые проекты электростанций, предусматривают возможность заводской поставки комплектных блоков станционных трубопроводов, включающих в свой состав арматуру, приводы к ней, фланцы. Блок имеет массу 15,5 т без изоляции. Технические условия на поставку таких блоков предусматривают испытание их в сборе (с трубопроводами и арматурой) гидравлическим давлением с последующими промывками, очисткой и пассивацией внутренних поверхностей.

При сборке в блок крупной арматуры с горизонтальным распо-ложением шпинделя последний следует опирать на инвентарные перёдвижные козлы, а корпус арматуры устанавливать на специальное опорное приспособление.

При установке арматуры в трубопровод особое внимание обращать на правильное ее использование: арматуру, предназначенную для работы на водяных линиях, нельзя устанавливать на паропроводах.

Отличить паровую арматуру от водяной можно по выбитой на корпусе маркировке, в которой помещены следующие данные: марка завода, заводской номер изделия (кроме арматуры Dy 10 и 20 мм), номер чертежа изделия и номер шифра, рабочие параметры среды или величина условного давления, диаметр условного изделия (обозначается средним числом в номере чертежа изделия).

Использовать запорную арматуру в качестве регулирующей или дросселирующей не разрешается.

Приварную бесфланцевую арматуру стыковать с трубами так же, как соответствующие трубы. После установки арматуры и прихватки стыков электросваркой приоткрыть арматуру для вентиляции трубопровода в процессе сварки и оставить в таком положении до окончания монтажа, промывки или продувки трубопроводов.

При сварке арматуры установить ее в трубопроводе и прахватить в нескольких местах, после чего произвести окончательную приварку. Во время приварки задвижек немного ослабить плотность закрытия затвора за счет некоторого подъема шпинделя для предотвращения заклинивания затвора при нагреве корпуса. После окончания приварки затвор оставить закрытым.

Арматура Dy 40 м и выше приваривается с установкой подкладных колец.

Арматура устанавливается в местах, позволяющих производить их обслуживание, ремонт, а также разборку и сборку без вырезки из трубопровода. Ручной привод арматуры следует располагать на высоте не более 1,8 м, а при частом использовании арматуры -- на высоте не более 1,6 м от пола помещения или обслуживающей площадки.

При приемке арматуры из монтажа проверяются: соответствие параметрам среды; комплектность в соответствии с технической документацией; исправное состояние, определяемое внешним осмотром и опробованием хода.

2.2 Монтаж арматуры различных типов

Монтаж вентилей. Перед монтажом с вентилей снимают транспортные заглушки, установленные на патрубках. Запорные вентили, как правило, могут устанавливаться в любом рабочем положении. Для обеспечения гарантированного герметичного перекрывания трубопровода устанавливают последовательно два запорных вентиля или две задвижки. В таком случае рекомендуется устанавливать вентили с разворотом. Такая компоновка позволяет сократить монтажную длину комплекта и обеспечивает возможность размещения достаточно больших маховиков, создает удобства при управлении вентилями и возможность приложения достаточного усилия при закрывании или открывании арматуры.

К монтажу допускаются вентили, прошедшие входной контроль. После завершения монтажных работ проверяется подвижность шпинделя двукратным перемещением его на всю длину хода вращением маховика.

Рис. 1. Вентили запорные. а) Dy 32 мм. ру=10 МПа; б) Dy 80 мм. ру=6.4 МПа.

Вентили запорные Dy 32 мм, Pу=10 МПа (рис.1 а) предназначены для установки в качестве управляемых запорных органов на трубопроводах воды и пара до tР=450°С, а также других жидких и газообразных неагрессивных и неогнеопасных средах. Корпус, бугель, шпиндель и тарелка изготовляются из углеродистой стали, а уплотнительные поверхности затвора из нержавеющей ста-ли. Открытие вентиля производится до упора тарелки в кольцо сальника, а закрытие -- с усилием, не превышающим 38 кгс-см.

Вентили запорные Dy 80 мм (рис.1 6) на ру=6,4 и ру= 10 МПа предназначены для тех же условий, что и вентили Dy 32 мм. Вентили на ру=6,4 МПа предназначены для работы при tр с С; вентили на ру=10 МПа при tР

Запорная арматура, позволяющая перекрывать прохождение потока среды в случае необходимости, устанавливается на любой трубопровод независимо от его вида и назначения.

По способу установки запорная арматура подразделяется на резьбовую, фланцевую и приварную

В бытовых трубопроводах чаще всего устанавливают резьбовую арматуру, в промышленных – фланцевую. Приварные устройства в последнее время практически не используются.

Детали арматуры любого типа в процессе эксплуатации изнашиваются, в результате чего изменяются их размеры и форма. Предельный износ влечет за собой отказ устройства. Для восстановления работоспособности требуется ремонт запорной арматуры.

Необходимость в последнем может возникнуть и вследствие внезапного отказа, вызванного заеданием подвижных сопряжений, заклиниванием затвора, поломкой деталей привода и т. п.

Виды износа запорной арматуры и пути его минимизации

Детали арматуры могут подвергаться различным видам изнашивания:

- Механическому

- Эрозионному

- Тепловому

- Химическому и др.

Механический износ арматуры – результат взаимного трения деталей, например, уплотнительных колец задвижек, шпинделя и ходовой гайки в их резьбовом соединении, валов в подшипниках скольжения и т. п. Степень изменения деталей зависит от числа циклов срабатывания арматуры, прочности и твердости металла, износостойкости трущихся поверхностей. Решающую роль в интенсивности механического износа могут играть окислительные процессы, происходящие в поверхностном слое металла (окислительное изнашивание), микрорезание абразивными частицами (абразивное изнашивание), схватывания металла и др.

Снизить механический износ деталей можно путем повышения твердости материала, из которого они изготовлены. Для этой цели применяются различные методы: поверхностная закалка токами высокой частоты, химико-термическая обработка (цементация), азотирование, диффузионное хромирование и др.

Для защиты от повреждений и коррозии резьбовые элементы запорной арматуры подвергают гальванизации или покрывают специальными антифрикционными материалами на основе твердых смазок.

Антифрикционные покрытия сегодня приобретают все большую популярность, так как, по сравнению с гальваническими, они более устойчивы к износу и продолжают действовать после многократных циклов монтажа-демонтажа арматуры.

Покрытия успешно прошли испытания на химическую стойкость, поэтому могут эксплуатироваться в условиях агрессивных перекачиваемых сред.

Эрозионному изнашиванию подвергаются детали арматуры, осуществляющие дросселирование жидкости: плунжеры и седла регулирующих клапанов.

Различают щелевую и ударную эрозии, а также процесс кавитационого разрушения металла. При щелевой эрозии поверхности деталей размываются под действием струи влажного пара, проходящего с большой скоростью через щель между седлом и плунжером. При ударной эрозии материал разрушается из-за ударов капель воды о поверхность детали. При кавитационном режиме движения в потоке среды образуются пузырьки (пустоты). Схлопываясь, они создают местные гидравлические удары, которые разрушают металлические поверхности.

Снизить интенсивность эрозионного изнашивания можно, изменяя режимы работы арматуры и применяя эрозионно-стойкие материалы.

Тепловое изнашивание (старение) материала – результат изменения его структуры при нагревании. Старение наиболее характерно для резины – она теряет эластичность, становится хрупкой и ломкой. Сальниковая набивка под действием высокой температуры выгорает и твердеет.

Химическое изнашивание – не что иное как коррозия, которой подвергаются детали запорной арматуры под воздействием рабочих сред.

Коррозия может быть общей (по всей поверхности металла), щелевой, межкристаллитной, питтинговой (точечной). Наибольшую опасность представляет коррозионное растрескивание стали, возникающее при одновременном воздействии среды и механических напряжений.

Коррозионному растрескиванию сильнее всех подвержены стали и ее сплавы.

Снизить интенсивность химического износа можно, используя легированные стали, коррозионно-стойкие металлические и неметаллические покрытия. Некоторые из них – например, уже названные выше MODENGY – обладают очень высокими антикоррозионными свойствами и при этом просты в применении.

В отличие от пассивирования, электрохимической защиты и других процессов, требующих специализированного оборудования, работа с АСТП предполагает использование стандартных инструментов для окраски.

Особенности обслуживания и ремонта арматуры

В процессе эксплуатации запорной арматуры процессы изнашивания деталей происходят непрерывно, поэтому для своевременного обнаружения возможных неисправностей необходимо наблюдать за ее техническим состоянием.

Наиболее тщательного контроля требуют детали сальникового и ходового узлов, фланцевые или резьбовые соединения крышки с корпусом и корпуса с трубопроводом.

В отсутствие каких-либо проблем будет достаточно визуального осмотра деталей. В обязательном порядке проверяется легкость открывания и закрывания задвижек, кранов, вентилей.

Если в процессе работы арматуры наблюдались протечки или другие признаки ее неисправности, запорное устройство демонтируется для ремонта.

Нормативно-технической документацией предусмотрены текущий, средний и капитальный ремонт. Критериями разделения видов являются характер работ (возможность их выполнения без демонтажа арматуры) и их стоимость относительно цены нового изделия.

Текущий ремонт не требует снятия арматуры с трубопровода. Стоимость его выполнения не превышает 7 % от первоначальной цены устройства. В ходе текущего ремонта выполняется очистка арматуры, набивка сальника, подтяжка гаек, восстановление подвижности шпинделя и устранение других незначительных неисправностей.

Средний ремонт предназначен для восстановления работоспособности арматуры, стоимость работ при нем составляет от 7 до 23 % от цены изделия. При среднем ремонте проверяется техническое состояние всех узлов арматуры. Изделия разбираются без снятия с трубопровода или после демонтажа.

Все детали, особенно резьбовые элементы, очищаются от следов коррозии, накипи и иных загрязнений. Для этого целесообразно использовать специальный очиститель металла. Мелкие детали, поврежденные коррозией, прокладки, набивка сальника заменяются. Затем изделие собирается и испытывается на прочность, плотность металла и герметичность.

Капитальный ремонт включает в себя объем работ стоимостью до 75 % от цены нового изделия. Арматура демонтируется с трубопровода, промывается и направляется на ремонтный участок, где ее разбирают и диагностируют.

Разборка запорных устройств предполагает снятие крышки, извлечение маховика вместе со штоком (шпинделем) и запорным органом (клином, плашками, клапаном или пробкой).

При осмотре штока и запирающих поверхностей определяют характер ремонта. Клин, плашку у задвижек и клапан у вентиля осматривают через лупу, а седла, которые часто не видны – с помощью системы зеркал.

Ремонт позволяет выявить и устранить следующие неисправности запорной арматуры:

- Потеря герметичности из-за утечки среды между уплотнительными кольцами затвора и седла, седла и корпуса, шпинделем и набивкой сальника

- Задиры на шпинделе в зоне сальниковой набивки

- Защемление шпинделя в сальниковом узле

- Повреждение ходовой резьбы шпинделя и гайки

- Нерегулируемый расход среды в регулирующей арматуре

- Выход из строя крепежных деталей

- Поломка управляющих маховиков

- Сбои в работе привода

- Выход из строя сильфона в соответствующей арматуре

При обнаружении на уплотнительных поверхностях участков и раковин глубиной до 0,5 мм их шлифуют; износ глубиной до 0,1 мм ликвидируется в процессе взаимного перемещения детали и притира – плиты или оправки из мелкозернистого чугуна, поверхность которых покрыта абразивным материалом (наждачным, корундовым или кварцевым порошком, карбидом кремния или бора и пр.).

Многие притирочные работы производятся с помощью паст. Самая распространенная паста носит название места, в котором она была разработана – ГОИ (Государственный оптический институт). Основная составляющая данной пасты – окись хрома. Она тонким слоем наносится на очищенную сухую поверхность притираемой детали. После их взаимного перемещения с другой деталью или притиром слой пасты удаляется керосином и меняется на новый.

В зависимости от состава и характера содержащихся абразивных веществ различают грубую, среднюю и тонкую пасты. Последняя обычно завершает процесс притирки уплотнительных поверхностей арматуры.

При сильном износе поверхностей клина, плашек, клапана, пробки и корпуса их восстанавливают путем наплавления, а затем обрабатывают на станке. Сменные уплотнительные кольца в корпусе заменяют новыми.

В процессе ремонта предохранительных клапанов тщательно проверяют пружины. После разборки их промывают в керосине и осматривают. Детали с забоинами, рисками и вмятинами подлежат замене. На предмет выявления остаточной деформации, которой быть не должно, пружины трехкратно сжимают статической нагрузкой.

Предохранительные клапаны регулируют и испытывают воздухом на специальном стенде. Отрегулированный клапан при заданном давлении открывается, а при его снижении закрывается с хлопком.

После ремонта арматура испытывается на прочность и плотность опрессовкой.

На трубопроводах устанавливается арматура различного назначения и устройства. Она служит для периодического включения или отключения потока, протекающего по трубопроводу (запорная арматура); поддержания заданного давления, температуры или расхода (регулирующая арматура).

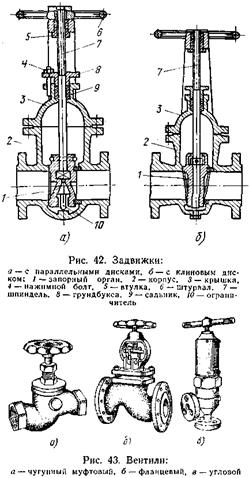

Различные типы трубопроводной арматуры показаны на рис. 42 – 45. Каждый тип арматуры состоит из трех основных узлов: корпуса, рабочего органа и привода к рабочему органу. Корпус у большей части арматуры выполнен в форме тройника с фасонной внутренней полостью. Верхний патрубок служит для крепления на нем крышки.

Рабочим органом арматуры является клапан. Поверхности соприкосновения клапана с корпусом – уплотнительные поверхности образуют затвор. Место посадки клапана в корпусе называют седлом. Клапаны имеют различную конструктивную форму: тарелки, диска, золотника, клина и т. п. Их выполняют из одной или нескольких деталей, закрепленных на шпинделе, или заодно со шпинделем. Седла изготовляют в виде отдельной детали (кольца), закрепленной на корпусе, или в виде кольцевой наплавки на корпусе, на поверхность которой садится клапан.

У вентилей и клапанов затвор перемещается перпендикулярно уплотнительному кольцу в корпусе, у задвижек – параллельно уплотнительным кольцам в корпусе. У кранов пробка вращается вокруг своей продольной оси.

По конструкции присоединительных концов арматура бывает фланцевая, муфтовая, цапфовая и с концами под приварку.

По направлению движения среды арматура делится на проходную, в которой направление при выходе из корпуса не меняется, и угловую, изменяющую направление движения среды.

Арматура может приводиться в движение вручную вращением штурвала либо при помощи электрического, пневматического, гидравлическогоприводов.

К неисправностям трубопроводной арматуры в первую очередь относится недостаточная плотность сальниковых уплотнений. Пропуск через сальник может быть вызван либо слабой затяжкой нажимной гайки, либо износом набивки.

Плохое запирание трубопровода может произойти при износе деталей затвора (седла и клапана). Замораживание арматуры часто приводит к появлению трещин в ее корпусе и крышке. Возможны также повреждения резьбы на шпинделе, поломка штурвалов, выход из строя привода.

Ремонт арматуры, в зависимости от характера повреждений, может проводиться как без снятия ее с трубопроводов, так и после демонтажа. Не снимая арматуру с трубопровода, можно устранить пропуски через сальник, подтянув нажимную втулку либо заменив сальниковую набивку.

Такие неисправности арматуры, как износ уплотнительных поверхностей затвора, поломка шпинделя, кольца сальника, грундбуксы, втулки крышки, трещины в корпусе и крышке арматуры требуют частичного (крышка и затвор) либо полного демонтажа арматуры и доставки ее в мастерскую.

Перед снятием арматуры, чтобы знать, с какого места она снята, делают пометки на корпусе и на стыкуемых фланцах трубопровода.

Перед разборкой фланцевых соединений затвор арматуры плотно закрывают.

Доставленную в мастерскую арматуру устанавливают шпинделем вверх на специально очищенное место. Поворачивая штурвал против часовой стрелки, открывают затвор, затем отвертывают гайку и снимают штурвал со шпинделя. Если на верхней части шпинделя есть и другие детали (приводная головка, шпонки, шарикоподшипники), их предварительно снимают. Далее, отвернув гайки со шпилек крышки, ее снимают. Поднимают крышку строго вертикально, так как даже незначительный перекос может повредить шпиндель в месте посадки клапана. Поверхности разъема корпуса тщательно очищают от старой прокладки.

Детали затвора, вынутые с крышкой, разбирают. Отвернув гайки со шпилек грундбуксы, снимают нажимную планку, грундбуксу, удаляют сальниковую набивку и кольца. Если необходимо снять тарелку, то отгибают предохранительную шайбу, отвертывают накидную гайку, которая крепит тарелкодержатель, или вывертывают шпиндель из обоймы и, осторожно придерживая верхний тарелкодержатель, вынимают тарелки и грибок (шарик) из места посадки. Все детали тщательно промывают в керосине и насухо вытирают чистыми тряпками, после чего тщательно осматривают каждую деталь. Прежде всего, проверяют целостность корпуса и крышки арматуры. Затем при помощи небольшого зеркала осматривают поверхности седла, выявляя на его поверхности задиры, царапины и другие повреждения. Также тщательно осматривают другие детали. Для обнаружения волосяных трещин применяют лупы с трехкратным, десятикратным увеличением.

Наиболее сложным при ремонте деталей арматуры является устранение дефектов на уплотнительной поверхности арматуры. Незначительные риски и царапины устраняют, обтачивая и шлифуя поверхность на станке с последующей притиркой.

Притирку производят вручную или используя различные механические приспособления. Ручная притирка уплотнительных поверхностей (седел и клапанов) трубопроводной арматуры ведется следующим образом. Обрабатываемую поверхность и поверхность притира (плиты или оправки из более мягкого металла, по которым притираются детали арматуры) перед началом работы и при смене притирочного материала тщательно промывают бензином или керосином и насухо протирают ветошью, а при необходимости обдувают воздухом. Затем на притир тонким равномерным слоем наносят притирочную пасту, разведенную керосином, или притирочный материал, смешанный с маслом. После этого начинается притирка. Притир плавно вращают по уплотнительной поверхности 6 – 7 раз попеременно вправо и влево на 90°. После этого поворачивают его на 180° и снова из нового положения поворачивают попеременно 6 – 7 раз вправо и влево на 90°. Поворачивают притир на 180° 5 – 8 раз, после чего притир вынимают, обрабатываемую поверхность промывают бензином и протирают чистой ветошью. Затем притирку повторяют вновь в том же порядке, пока поверхность не станет светло-матовой или блестящей по замкнутому кольцу.

Наиболее распространенным притирочным материалом является паста Государственного оптического института (ГОИ). Паста ГОИ выпускается трех сортов. Грубую пасту (1-й сорт) применяют для удаления следов обточки. Среднюю пасту (2-й сорт) используют после обработки детали грубой пастой для получения полузеркальной блестящей поверхности. Для окончательной доводки применяют 3-й сорт – тонкую пасту.

Глубокие (более 0,5 мм) раковины, выбоины устраняют путем наплавки нового металла на уплотнительную поверхность с последующей обточкой и притиркой. Наилучшим материалом для наплавки являются твердые сплавы: стеллит и сормайт. Технология наплавки довольно сложна, требует специального оборудования и точного соблюдения температурного режима, поэтому может проводиться только в ремонтно-механических цехах завода специально подготовленными рабочими.

Основные операции, осуществляемые при восстановлении уплотнительных поверхностей путем наплавки, следующие: очистка детали от грязи и ржавчины металлическими щетками, напильниками; выточка кольцевых канавок, разделка фасок и т.п. на толщину, равную толщине наплавляемого слоя; подогрев детали и наплавка (наплавку ведут в четыре слоя одинаковой толщины в пределах 1,5–2 мм); отпуск и охлаждение наплавленной детали; механическая обработка наплавленной поверхности.

Принимая отремонтированную деталь, необходимо убедиться в отсутствии таких дефектов, как наличие трещин слоя сплава, переходящих в основной металл, выкрашивание и отслаивание наплавленного слоя, раковин, шлаковых включений, трещин на наплавленном слое и на границе основного металла.

Ремонт корпусов, крышек и других кованых и литых деталей арматуры заключается в устранении трещин или свищей путем вырубки дефектного места с последующей заваркой и термической обработкой (отжигом). Для выявления дефектов применяют так называемую цветную дефектоскопию, заключающуюся в следующем. Детали предварительно протирают ветошью, смоченной в бензине, промывают в содовом растворе, потом в чистой воде и просушивают. После просушки поверхность деталей смазывают раствором, состоящим из 80% керосина, 15% трансформаторного масла, 5% скипидара и 15 – 20 г краски (судана-3 или жирового оранжа) на каждый литр этого раствора. По истечении 30 – 60 мин детали промывают холодной водой до полного удаления следов раствора и на мокрую поверхность наносят тонким слоем раствор в воде порошка мела. Имеющиеся на поверхности дефекты выявляются на просохшем покрытии в виде ярко выраженных пятен или полос, причем более глубокие трещины образуют более широкие полосы.

Ремонт шпинделя, проводимый в прицеховой мастерской, состоит в правке незначительного искривления шпинделя, удалении царапин и рисок, шлифовке и притирке уплотнительной поверхности.

На чугунных задвижках марки 31ч6нж обе плашки отлиты из чугуна и соединены между собой стержнем диаметром 15 мм, который при закрывании задвижек часто ломается и задвижка выходит из строя.

Для увеличения срока службы задвижек можно просверлить отверстие в стержне, соединяющем плашки, и впрессовать в него стальной палец диаметром 8 мм, после чего оба конца обварить.

Сборку отремонтированной арматуры ведут в порядке, обратном разборке: детали собирают согласно отметкам, сделанным кернером, или разборке.

Читайте также: