Рекуперативные теплообменные аппараты реферат

Обновлено: 02.07.2024

Рекуперативные теплообменные аппараты — это установки, работающие в периодическом или в стационарном тепловом режиме. Аппараты периодического действия обычно представляют собой сосуды большой вместимости, которые через определенные промежутки времени заполняют обрабатываемым материалом или одним из теплоносителей, нагревают или охлаждают его, а затем удаляют. В стационарном режиме работают, как правило, аппараты непрерывного действия. Конструкции современных рекуперативных теплообменных аппаратов весьма разнообразны и предназначены для работы с теплоносителями типов жидкость-жидкость, пар-жидкость, газ-жидкость.

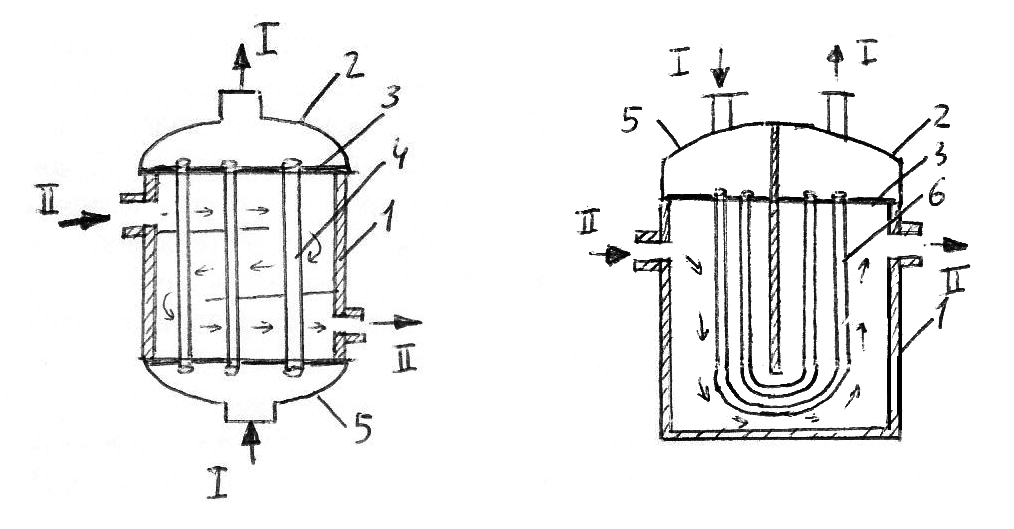

Значительно чаще используются теплообменные аппараты непрерывного действия, среди которых наибольшее распространение получили кожухотрубчатые теплообменники (рис. 1). Кожухотрубные теплообменники представляют собой аппараты, выполненные из пучков труб, скрепленных при помощи трубных решеток и ограниченных кожухами и крышками. Трубное и межтрубное пространства в аппарате разобщены, а каждое из них разделено перегородками на несколько ходов.

В кожухотрубчатых теплообменниках обычно применяют трубы внутренним диаметром не менее 12 мм и не более 38 мм, так как при увеличении диаметра труб значительно снижается компактность теплообменника и возрастает его металлоемкость.

Длина трубного пучка колеблется от 0,9 до 5. 6 м. Толщина стенки труб — от 0,5 до 2,5 мм. Трубные решетки служат для закрепления в них труб при помощи развальцовки, запайки или сальниковых соединений. Кожух аппарата представляет собой цилиндр, сваренный из одного или нескольких стальных листов. Он снабжен фланцами, к которым болтами крепятся крышки. Толщина стенки кожуха определяется максимальным давлением рабочей среды и диаметром аппарата, но не делается тоньше 4 мм. Из-за различия температур греющей и нагреваемой сред кожух и трубы работающего аппарата также имеют различные температуры. Для компенсации напряжений, возникающих в результате различия температурных расширений труб и кожуха, применяют линзовые компенсаторы, U- и W-образные трубы, теплообменники с плавающими камерами (рис. 1).

Рис. 1. Кожухотрубчатые рекуперативные теплообменные аппараты: а, б — с жестким креплением труб в трубных решетках; в — с линзовыми компенсаторам корпусе; г, д — с U- и W-образными трубками; е — с нижней плавающей распределительной камерой

С целью интенсификации теплообмена увеличивают скорость теплоносителей с низким коэффициентом теплоотдачи, для чего теплообменники по теплоносителю, проходящему в трубах, делают двух-, четырех- и многоходовыми, а в межтрубном пространстве устанавливают сегментные или концентрические поперечные перегородки (рис. 1).

Если перепады давления между греющей и нагреваемой средами в аппарате достигают 10 МПа и более, применяют змеевиковые теплообменники с витыми трубами (рис. 2, а), концы которых вваривают в распределительные коллекторы или в меньшие по размерам, чем в кожухотрубных аппаратах, трубные решетки. Эти аппараты более компактны, а также позволяют обеспечить более высокие скорости и коэффициенты теплоотдачи от теплоносителя, движущегося в трубах, в случае малых его расходов.

Спиральные теплообменники—аппараты, в которых каналы для теплоносителей образованы двумя свернутыми в спирали на специальном станке листами (рис. 3). Расстояние между ними фиксируется приваренными бобышками или штифтами. В соответствии с ГОСТ 12067—80 навивку спиральных теплообменников производят из рулонной стали шириной от 0,2 до 1,5 м с поверхностями нагрева от 3,2 до 100 м 2 при расстоянии между листами от 8 до 12 мм и толщине стенок 2 мм для давления до 0,3 МПа и 3 мм — до 0,6 МПа. Зарубежные фирмы изготовляют специальные теплообменники из рулонного материала (углеродистых и легированных сталей, никеля, титана, алюминия, их сплавов и некоторых других) шириной от 0,1 до 1,8 м, толщиной от 2 до 8 мм при расстоянии между листами от 5 до 25 мм. Поверхности нагрева составляют от 0,5 до 160 м 2 .

Рис. 3. Спиральный теплообменник: а — принципиальная схема спирального теплообменника; б — способы соединения спиралей с торцевыми крышками

Спиральные теплообменники устанавливают по штуцерам горизонтально и вертикально. Их часто монтируют блоками по два, четыре, восемь аппаратов и применяют для нагревания и охлаждения жидкостей и растворов. Вертикальные аппараты используют также для конденсации чистых паров и паров из парогазовых смесей. В последнем случае на коллекторе для конденсата имеется штуцер для удаления неконденсирующегося газа.

Пластичные теплообменники (рис. 4, а, б) имеют щелевидные каналы, образованные параллельными пластинками. В простейшем случае пластины могут быть плоскими. Для интенсификации теплообмена и повышения компактности пластинам при изготовлении придают различные профили (рис. 4, в, г), а между плоскими пластинами помещают профилированные вставки. Первые профилированные пластины изготовлялись из бронзы фрезерованием и отличались повышенной металлоемкостью и стоимостью. В настоящее время пластины штампуют из листовой стали (углеродистой, оцинкованной, легированной), алюминия, мельхиора, титана и других металлов и сплавов. Толщина пластин — от 0,5 до 2 мм. Поверхность теплообмена одной пластины — от 0,15 до 1,4 м 2 , расстояние между пластинами — от 2 до 5 мм.

Рис. 4. Пластинчатые теплообменники: а — пластинчатый воздухоподогреватель; б — разборный пластинчатый теплообменник для тепловой обработки жидких сред; в — гофрированные пластины; г — профили каналов между пластинами; I, II — вход и выход теплоносителя

В разборных аппаратах герметизацию каналов обеспечивают с помощью прокладок на основе синтетических каучуков. Их целесообразно применять при необходимости чистки поверхностей с обеих сторон. Они выдерживают температуры в диапазоне от -20 до 140. 150 °С и давления не более 2. 2,5 МПа. Неразборные пластинчатые теплообменники выполняют сварными. Они могут работать при температурах до 400 °С и давлениях до 3 МПа. Из попарно сваренных пластин изготовляют полуразборные теплообменники. К аппаратам этого же типа относятся блочные, которые набирают из блоков, образованных несколькими сваренными пластинами. Пластинчатые теплообменные аппараты применяют для охлаждения и нагревания жидкостей, конденсации чистых паров и паров из парогазовых смесей, а также в качестве греющих камер выпарных аппаратов.

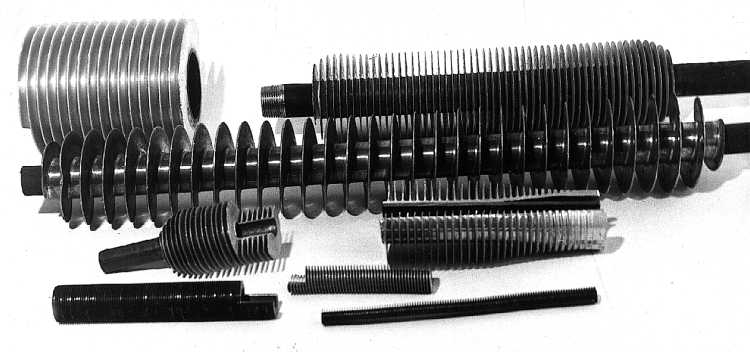

Ребристые теплообменники (рис. 5) применяются в тех случаях, когда коэффициент теплоотдачи для одного из теплоносителей значительно ниже, чем для второго. Поверхность теплообмена со стороны теплоносителя с низким коэффициентом теплоотдачи увеличивают по сравнению с поверхностью теплообмена со стороны другого теплоносителя. Из рис. 5 (е. и) видно, что ребристые теплообменники изготовляют самых различных конструкций. Ребра выполняют поперечными, продольными, в виде игл, спиралей, из витой проволоки и т. д.

Трубы с наружным и внутренним продольным оребрением изготовляют методами литья, сварки, вытяжкой из расплава через фильеру, выдавливанием металла, нагретого до пластического состояния, через матрицу. Для закрепления ребер на трубах и пластинах используют также гальванические покрытия, покраску. Для повышения эффективности ребер их изготовляют из более теплопроводных, чем стальные трубы, материалов: меди, латуни, чаще из алюминия. Однако из-за нарушения контакта между ребром или ребристой рубашкой и стальной несущей трубой биметаллические трубы применяют при температурах не выше 280 °С, трубы с навивным оребрением — до 120 °С; навивные завальцованные в канавку ребра выдерживают температуру до 330 °С, но быстро корродируют у основания в загрязненном воздухе и других агрессивных газах.

Рис. 5. Типы ребристых теплообменников: а — пластинчатый; б — чугунная трубка с круглыми ребрами; в — трубка со спиральным оребрением; г — чугунная трубка с внутренним оребрением; д — плавниковое оребрение трубок; е — чугунная трубка с двухсторонним игольчатым оребрением; ж — проволочное (биспиральное) оребрение трубок; з — продольное оребрение трубок; и — многоребристая трубка

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Развитие силовых установок во всех областях техники в настоящее время характеризуется резким увеличением мощности в одном агрегате, повышением эффективного коэффициента полезного действия установок. Успешное решение этих задач невозможно без применения совершенных теплообменных устройств.

В зависимости от назначения аппараты используют как нагреватели и как охладители. Теплообменники по способу передачи теплоты подразделяют на поверхностные, где отсутствует непосредственный контакт теплоносителей, а передача тепла происходит через твёрдую стенку, и смесительные где теплоносители контактируют непосредственно. Поверхностные теплообменники в свою очередь подразделяются на рекуперативные и регенеративные, в зависимости от одновременного или поочерёдного контакта теплоносителей с разделяющей их стенкой.

Рекуперативными называют теплообменники, в которых теплообмен между теплоносителями происходит через разделяющую их стенку. Они могут работать как в непрерывном, так и в периодических режимах. Большинство рекуперативных теплообменников работают в непрерывном режиме.

Целью моей курсовой работы является изучение принципов работы рекуперативных теплообменных аппаратов, а также изучение их видов и классификаций.

Актуальность: Рекуперативные теплообменные аппараты имеют широкое применение в различных сферах: на предприятиях, в отрасли энергетики, в химической промышленности, в коммунальном хозяйстве и т.д.

Содержание

Глава 1. Оросительные теплообменники……. …………………………………. 4

Глава 2. Погружные теплообменники……………………………………………. 6

Глава 3. Испарители и пароопреобразователи…………………………………….8

Глава 1. Оросительные теплообменники

Устройство и принцип работы

Оросительные теплообменники применяют главным образом в качестве холодильников для жидкостей и газов или как конденсаторы паров. Оросительный теплообменник представляет собой змеевик (рис. 1), по которому протекает охлаждаемый теплоноситель. Снаружи трубы орошаются водой, которую подают в распределитель - желоб 3. Вода, последовательно перетекая по наружным поверхностям труб змеевика, частично испаряется. Неиспарившаяся вода поступает в корыто 4. За счет испарения части воды процесс теплообмена идет интенсивнее, а расход воды на охлаждение в оросительных теплообменниках ниже, чем в холодильниках других типов. Однако при этом происходит необратимая потеря испарившейся воды, а также увлажнение окружающего воздуха. Поэтому оросительные теплообменники чаще устанавливают на открытом воздухе, а при установке в помещениях снабжают кожухом и подключают к системе вытяжной вентиляции. Оросительный холодильник состоит из: 1 – трубы; 2 – соединительные колена (калачи); 3 – желоб для распределения охлаждающей воды; 4 – корыто для сбора воды.

Простота изготовления и низкая стоимость;

Легкость чистки наружных стенок труб;

Интенсификация теплообмена за счет частичного испарения воды;

Меньший расход охлаждающей воды.

Безвозвратная потеря испарившейся воды и увлажнение воздуха;

Громоздкость оросительных теплообменников (особенно снабженных кожухами для работы внутри помещений);

Неравномерность смачивания труб (нижние ряды могут слабо смачиваться и практически не участвовать в теплообмене).

Глава 2. Погружные теплообменники

Устройство и принцип работы

Погружные теплообменники (рис.2) представляют собой змеевик 2, помещенный в сосуд 1 с жидким теплоносителем I. Другой теплоноситель II движется внутри змеевика. Скорость движения теплоносителя I в сосуде аппарата мала вследствие большой площади сечения аппарата, что обуславливает низкие значения коэффициента теплоотдачи между наружной поверхностью змеевика и теплоносителем I. Иногда для увеличения этого коэффициента теплоотдачи увеличивают скорость циркуляции теплоносителя в аппарате путем установки направляющего стакана 3, который упорядочивает движение теплоносителя, заставляя его направленно обтекать змеевик. При этом жидкость движется либо за счет естественной конвекции, либо принудительно под действием мешалки 4. Зачастую погружной змеевик крепят к крышке аппарата, что позволяет при чистке и ремонте извлекать его из аппарата вместе со снятой крышкой. (

Рис.2). Теплообменный аппарат с погружным змеевиком: 1 – сосуд аппарата; 2 – змеевик; 3 – стакан; 4 – мешалка; I, II – теплоносители

Простота устройства и низкая стоимость изготовления.

Доступность наружной поверхности для чистки.

Возможность работы при больших давлениях внутри змеевика.

Высокий коэффициент теплоотдачи внутри змеевика за счет высокой скорости теплоносителя в змеевике.

Небольшая поверхность теплопередачи (менее 15 м 2).

Недоступность внутренней поверхности змеевика для чистки.

Низкий коэффициент теплоотдачи со стороны наружной поверхности змеевика.

Глава 3. Испарители и пароопреобразователи

Испаритель представляют собой сосуд вертикального типа, предназначенный для получения дистиллята в циклах паротурбинных установок электростанций, а паропреобразователь для выработки вторичного пара для общестанционных нужд и внешних потребителей.

Испаритель представляет собой сосуд вертикального типа, основными элементами которого являются корпус, греющая секция и двуступенчатые паропромывочные устройства.

Греющая секция крепится внутри корпуса и состоит из цилиндрической обечайки, двух трубных досок и завальцованных в трубные доски труб поверхностей теплообмена. Внутри корпуса над греющей секцией установлены два промывочных устройства, а также жалюзийный сепаратор для уменьшения влажности пара.

Применение двух ступеней паропромывочных устройств и жалюзийного сепаратора позволяет получить пар высокого качества, удовлетворяющий требованиям правил технической эксплуатации тепловых электростанций.

Паропреобразователь отличается от стандартных испарителей тем, что имеется две ступени испарения, а корпус греющей секции совмещен с корпусом испарителя. Работа паропреобразователя идентична работе испарительной установки, поэтому установки, работающие в режиме паропреобразования, комплектуются испарителями.

1 – вход греющего пара; 2 – выход вторичного пара; 3 – выход конденсата; 4 – вход промывочной питательной воды; 5 – продувка; 6 – вход питательной воды; 7 – вход промывочного конденсата, 8 – присоединение к предохранительному клапану; 9 – люк.

Работа испарителя протекает следующим образом: первичный пар поступает в греющую секцию и, проходя в межтрубном пространстве, конденсируются на наружной поверхности труб.

Питательная (химически очищенная) вода поступает через регулирующий клапан в водораспределительное устройство над паропромывочным дырчатым листом, откуда по опускным трубам сливается в нижнюю часть корпуса и заполняет корпус и трубки греющей секции.

За счет теплоты конденсации первичного пара происходит испарение части воды в трубках, где образуется пароводяная смесь.

Таким образом, в трубках греющей секции создается подъемное движение воды, а в кольцевом зазоре между корпусом и греющей секцией – опускное, т. е. осуществляется естественная циркуляция жидкой фазы.

Образовавшийся (вторичный) пар, пройдя через слой воды над греющей секцией, поступает в паровое пространство испарителя, проходит через слой промывочной воды над одним или двумя паропромывочными листами, жалюзийный сепаратор отводится из испарителя.

Испарители и парообразователи широко применяются для уменьшения и восполнения потерь конденсата, а также во многих технических процессах. Паропреобразователи вырабатывают пар пониженного давления на греющем паре высокого давления, сохраняя при этом конденсат. Испарители применяются на электростанциях для восполнения потерь конденсата.

Заключение

Рекуперативный теплообменный аппарат – это такие аппараты, в которых тепло от горячего теплоносителя к холодному передается через разделяющую их стенку. Примером таких аппаратов являются паровые котлы, подогреватели, конденсаторы и др.

Выполняя данную курсовую работу, я пришел к выводу, что разные виды теплообменников в разной степени полезны и имеют свою недостатки. Каждый теплообменник имеет свою задачу и выполняет ее так, как это нужно потребителю и является неотъемлемой частью технологической системы.

Рекуперативными называются такие теплообменные аппараты, в которых теплообмен между теплоносителями происходи через разделительную стенку. При теплообмене в аппаратах такого типа тепловой поток в каждой точке поверхности разделительной стенки сохраняет постоянное направление.

В большинстве рекуперативных теплообменников тепло передается непрерывно через стенку от теплоносителя к другому теплоносителю. Такие теплообменники называются теплообменниками непрерывного действия.

Кожухотрубчатые теплообменники представляют собой аппараты, выполненные из пучков труб, скрепленных при помощи трубных решеток (досок) и ограниченных кожухами и крышками с патрубками. Трубное и межтрубное пространства в аппарате разобщены, а каждое из них может быть разделено перегородками на несколько ходов. Перегородки предназначены для увеличения скорости и, следовательно, коэффициента теплоотдачи теплоносителей. Теплообменники этого типа предназначаются для теплообмена: между различными жидкостями, между жидкостями и паром, между жидкостями и газами

Рис. Кожухотрубчатые теплообменники: а) одноходовый, б) с U-образными патрубками. I, II-теплоносители, 1-кожух, 2-выходная камера, 3-трубная решетка, 4-трубы, 5 входная камера, 6-U-образные трубки.

При нагреве жидкости паром в большинстве случаев пар вводится в межтрубное пространство, а нагреваемая жидкость протекает по трубкам. В кожухотрубчатых теплообменниках проходное сечение межтрубного пространства в 2-3 раза больше проходного сечения внутри труб. Поэтому при одинаковых расходах теплоносителей, имеющих одинаковое агрегатное состояние, скорости теплоносителя в межтрубном пространстве более низкие и коэффициенты теплоотдачи на поверхности межтрубного пространства невысокие, что снижает коэффициент теплопередачи в аппарате. Теплопередающая поверхность аппаратов может составлять от нескольких сотен квадратных сантиметров до нескольких тысяч квадратных метров.

Корпус (кожух) кожухотрубчатого теплообменника представляет собой цилиндр, сваренный из одного или нескольких стальных листов. Кожухи различаются главным образом способом соединения с трубной решеткой и крышками. Толщина стенки кожуха определяется максимальным давлением рабочей среды и диаметром аппарата, но не делается тоньше 4 мм. К цилиндрическим кромкам кожуха привариваются фланцы для соединения с крышками или днищами. На наружной поверхности кожуха привариваются патрубки и опоры аппарата.

Трубки кожухотрубчатых аппаратов изготовляют прямыми или изогнутыми (U-образными) диаметром от 12 до 57 мм. Материал трубок выбирается в зависимости от среды, омывающей ее поверхность. Применяются трубки из стали, латуни и из специальных сплавов.

Крышки кожухотрубчатых аппаратов имеют форму плоских плит, конусов, сфер, а чаще всего выпуклых или вогнутых эллипсов.

Спиральные теплообменники состоят их двух спиральных каналов прямоугольного сечения, по которым движутся теплоносители I и II.

Рис. Спиральный теплообменник: I, II-теплоносители, 1-канылы, 2, 5-листы, 3-разделительная перегородка, 4-кожух.

Каналы образуются металлическими листами, которые служат поверхностью теплообмена. Внутренние концы спиралей соединены разделительной перегородкой. Для обеспечения жесткости конструкции и фиксирования расстояния между спиралями приваривают бобышки. Спирали изготовляют так, что торцы листов лежат в одной плоскости. С торцов спирали закрывают крышками и стягивают болтами. Для лучшей герметизации и устранена перетекания теплоносителей между крышками и листами по всему сечению теплообменника помещают прокладку из резины, паранита асбеста или мягкого металла. Спиральные теплообменники выполняются горизонтальными и вертикальными; часто их устанавливают блоками по два, четыре и восемь аппаратов.

Горизонтальные спиральные теплообменники применяют для теплообмена между двумя жидкостями. Для теплообмена между конденсирующимся паром и жидкостью используют вертикальные спиральные теплообменники; такие теплообменники применяют в качестве конденсаторов и паровых подогревателей для жидкости.

Достоинства: компактность (большая поверхность теплообмена в единице объема, чем у многоходовых трубчатых теплообменников) при одинаковых коэффициентах тепле передачи и меньшее гидравлическое сопротивление для прохода теплоносителей.

Недостатки: сложность изготовления и ремонта и пригодность работы под избыточным давлением не свыше 1,0 МПа.

Ребристые теплообменники применяются в тех случаях, когда коэффициент теплоотдачи для одного из теплоносителей значительно ниже, чем для второго. Поверхность теплообмена со стороны теплоносителя с низким коэффициентом теплоотдачи увеличивают по сравнению с поверхностью теплообмена со стороны другого теплоносителя. В таких аппаратах поверхность теплообмена имеет на одной стороне ребра различной формы: продольные, поперечные, иглы, витая проволока, спирали.

Рис. Пример профилей труб ребристых теплообменников.

Важным условием эффективного использования ребер является их плотное соприкосновение с основной трубой (отсутствие воздушной прослойки), а также рациональное размещение ребер.

Ребристые теплообменники широко применяют в сушильных установках, отопительных системах и как экономайзеры.

По конструктивным признакам теплообменники делятся на 2 группы:

В поверхностных теплообменниках каждый теплоноситель ограничен

твердой поверхностью, которая полностью или частично участвует в

Поверхность нагрева (поверхность теплообмена) - поверхность,

Поверхностные теплообменники делятся на рекуперативные и

В рекуперативных теплообменниках передача теплоты осуществляется от

горячего теплоносителя к холодному через стенку разделяющую их.

Тепловой поток направлен от горячего теплоносителя к холодному.

Рекуперативные аппараты - аппараты непрерывного действия.(аппараты, в

кот. теплообменивающиеся потоки разделены поверхностью теплообмена.

Тепловой поток обычно постоянен и перпендикулярен движению

теплоносителя, условия теплообмена чаще всего стационарны.

Регенеративные аппараты - аппараты периодического действия и работают

циклами, т.е (аппараты, в кот. теплообменивающиеся потоки попеременно

омывают одну и ту же поверхность и массу насадки, аккумулирующую и

через аппарат пропускают горячий теплоноситель. От горячего

теплоносителя теплота передается поверхности стенки, стенка аккумулирует

2) через теплообменник пропускают холодный теплоноситель, разогретая

стенка отдает теплоту холодному теплоносителю, стенка охлаждается,

Смесительные теплообменные аппараты - аппараты, в которых нет

стенки, разделяющей теплоносители. В этих теплообменниках происходит

непосредственное смешение горячего и холодного теплоносителя.

Т.о ТЕПЛООБМЕННЫЙ АППАРАТ- Устройство для передачи тепла от

нагретого (жидкого или газообразного) теплоносителя более холодному.

Примером может служить аппарат для пастеризации молока, в котором

холодное молоко нагревается горячей водой, протекающей по внутренним

по назначению — на теплообменники , холодильники , конденсаторы ,

по конструкции — на аппараты с неподвижными трубными решетками и

В теплообменных аппаратах применяются как гладкие трубы , так и трубы с

накатными кольцевыми канавками — диафрагмированные трубы .

Аппараты могут эксплуатироваться в районах с умеренным и тропическим

Существует много разных видов теплообменных аппаратов. В контактных

(смесительных) теплообменниках потоки греющего и нагреваемого веществ

приводятся в прямой контакт друг с другом. Типичный пример — струйный

конденсатор, в котором разбрызгиваемая вода используется для конденсации

водяного пара. В теплообменниках поверхностног о типа теплоноситель и

нагреваемая среда разделяются тонкой стенкой. Часть поверхности стенки,

соприкасающаяся с греющим и нагреваемым потоками, называется

поверхностью теплообмена. Примером теплообменника поверхностного типа

может служить автомобильный радиатор, в которо м вода системы

охлаждения двигателя и более холодный атмосферный воздух находятся по

разные стороны стенок решетки из тонких медных или латунных

радиаторных трубок. В жаротрубных теплообменниках в результате сгорания

топлива образуется поток горячих газов, как, например, в паровых котлах и

бытовых котлах водяного отопления с топочным устройством.

Дальнейшая классификация теплообменных аппаратов основана на

различиях их конструкции. На рис. 1 представлен часто встречающийся

теплообменник кожухотрубного типа. Широко распространены также

теплообменники с развитой поверхностью (пластинчатые, или ребристые). В

них за счет применения поперечных ребер (рис. 2) достигается значительное

увеличение площади поверхности теплообмена. Отношение площадей

поверхности ребер и неоребренной части труб может достигать 10. Правда,

поверхность ребер менее эффективна в отношении теплопередачи, нежели

собственная поверхность труб. И все же правильно спроектированный

ребристый теплообменник более компактен, чем теплообменник без

оребрения труб, т.е. при одинаковых рабочих условиях у него более высокая

Читайте также: