Реферат на тему принцип работы центрифуги и сепаратора

Обновлено: 17.05.2024

Введение………………………………………….…….………………….……2

1. Центрифугирование…………….…….………..……………………. 3

2. Классификация центрифуг ……………….………….………………. 5

3.Рекомендации по применению процессов центрифугирования.…..…. 11

4.Общие сведения и принцип действия……………………….…………. 12

5. Центрифуги горизонтальные непрерывно-действующие с пульсирующей

выгрузкойосадка………………………………………………………….16

6.Основные параметры центрифуг типа ФГН и ОГН…….….……………23

7.Пример применения центрифуг………………….….…………………. 24

Заключение……………………………….…………………………….……. 26

Список литературы………………………………………………….…….….27

Практически во всех отраслях промышленности приходится иметь дело с жидкими неоднородными системами и оборудованием, предназначенным для их разделения. Средивсего многообразия применяемого оборудования наибольшее распространение получили фильтры, центрифуги и отстойники.

В данной работе я рассмотрю принцип действия центрифуг, их конструкции и классификации.

Центрифугирование.

Под центрифугированием понимают процесс разделения неоднородных систем (эмульсий и суспензий) в поле центробежных сил с использованием сплошных или проницаемых для жидкостиперегородок. Процессы центрифугирования проводятся в машинах, называемых центрифугами. Центрифуга представляет собой в простейшем виде цилиндрический ротор со сплошными или перфорированными боковыми стенками. Ротор укрепляется на валу, который приводится во вращение электродвигателем, и помещается в соосный цилиндрический неподвижный кожух, закрываемый съемной крышкой. На внутренней поверхности ротора сперфорированными стенками находится фильтровальная ткань или тонкая металлическая сетка. В практике центрифугирования применяют два способа разделения жидких неоднородных систем: центробежное фильтрование и центробежное осаждение. В соответствие с этим изготовляют фильтрующие центрифуги с перфорированным ротором, на внутренней стенке (обечайке) которого уложена фильтровальная перегородка, иосадительные центрифуги – с осадительным (отстойным) ротором, имеющим сплошную обечайку. Изготовляют также комбинированные осадительно-фильтрующие центрифуги, в которых совмещены оба принципа разделения. При разделении суспензий в фильтрующих центрифугах в роторе под действием центробежной силы происходит фильтрация жидкости через фильтровальную ткань или металлическую сетку с одновременным отложением частицтвердой фазы; жидкость проходит через сита и затем через отверстия в роторе выбрасывается в кожух центрифуги, окружающий ротор, а осадок выгружается либо во время вращения ротора, либо после его полной остановки. При разделении суспензии в осадительных центрифугах твердые частицы, имеющие как правило, большую плотность, чем жидкий компонент, осаждаются под действием центробежной силы на обечайке ротора ввиде кольцевого слоя; жидкий компонент также образует кольцевой слой, но расположенный ближе к оси вращения. Жидкость отводится из вращающегося ротора путем перелива через борт или с помощью отсосной трубы. Осадок выгружается на ходу или после полной остановки машины.[1]

Классификация центрифуг.

Все центрифуги могут быть классифицированы по различным характерным признакам (рис.1.).

1. Потехнологическому назначению или принципу разделения, различают следующие типы центрифуг:

* фильтрующие – для разделения сравнительно грубодисперсных суспензий с кристаллической и аморфной твердой фазой, а также для отделения влаги от штучных материалов; применение их обеспечивает наименьшее содержание жидкой фазы в осадке и эффективную его промывку;

* осадительные (отстойные) иосветляющие – для разделения плохо фильтрующихся суспензий, осветления суспензий небольшой концентрации, а также классификации суспензий по крупности и плотности твердых частиц;

* разделяющие (сепарирующие) – для разделения эмульсий;

* комбинированные – в которых сочетаются два принципа разделения: осаждение с последующей фильтрацией и фильтрация с.

Центрифуги могут быть с вертикальным и горизонтальным расположением вала и барабана, периодического действия (подвод суспензии и выгрузка осадка производятся периодически), полунепрерывного (суспензия подается непрерывно, а осадок выгружается периодически) и непрерывного действия (подача суспензии и выгрузка осадка осуществляются непрерывно).

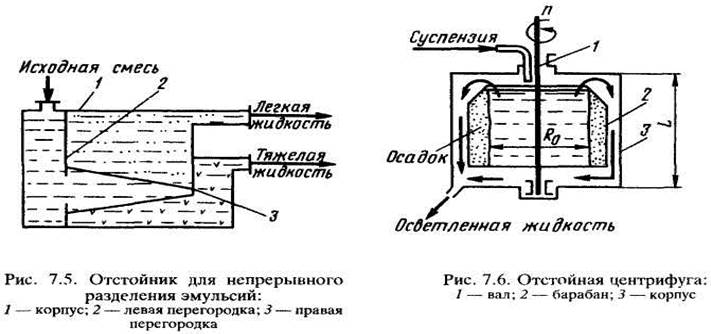

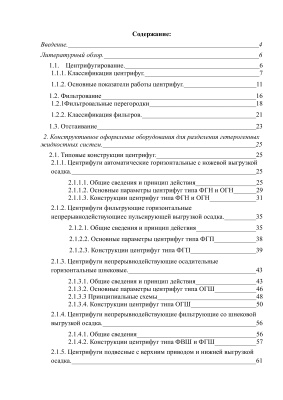

Отстойная центрифуга периодического действия с ручной выгрузкой осадка (рис. 7.6) состоит из барабана, насаженного на вращающийся вал и помещенного в корпус. Под действием центробежной силы, возникающей при вращении барабана, твердые частицы осаждаются в виде сплошного слоя осадка на стенке барабана, а осветленная жидкость переливается в кожух и удаляется через расположенный внизу патрубок. По окончании процесса осадок выгружается из центрифуги.

Процесс в отстойной центрифуге состоит из разделения (осаждения) суспензии и отжима или уплотнения осадка.

Непрерывно действующие отстойные горизонтальные центрифуги со шнековой выгрузкой осадка (НОГШ) применяют в крахмалопаточном производстве для получения концентрированного крахмального осадка и в других производствах.

Центрифуга состоит из ротора и внутреннего шнекового устройства, заключенных в корпус. Суспензия подается через центральную трубу в полый вал шнека. На выходе из этой трубы внутри шнека суспензия под действием центробежной силы распределяется в полости ротора.

Ротор вращается в кожухе в полых цапфах. Шнек вращается в цапфах, находящихся внутри цапф ротора. Под действием центробежной силы твердые частицы отбрасываются к стенкам ротора, а жидкость образует внутреннее кольцо, толщина которого определяется положением сливных отверстий на торце ротора. Образовавшийся осадок перемещается вследствие отставания скорости вращения шнека от скорости вращения ротора к отверстиям в роторе, через которые он выводится в камеру 6 и удаляется из центрифуги.

При движении вдоль ротора осадок уплотняется. При необходимости он может быть промыт.

Фильтрующие центрифуги периодического и непрерывного действия разделяются по расположению вала на вертикальные и горизонтальные, по способу выгрузки осадка — на центрифуги с ручной, гравитационной, пульсирующей и центробежной выгрузкой осадка. Главным отличием фильтрующих центрифуг от отстойных является то, что они имеют перфорированный барабан, обтянутый фильтровальной тканью.

В фильтрующей центрифуге периодического действия (рис. 8.14) суспензия загружается в барабан сверху. После загрузки суспензии барабан приводится во вращение. Суспензия под действием центробежной силы отбрасывается к внутренней стенке барабана. Жидкая дисперсионная фаза проходит через фильтровальную перегородку, а осадок выпадает на ней. Фильтрат по сливному патрубку направляется в сборник. Осадок после окончания цикла фильтрования выгружают вручную через крышку 3.

Конструкция фильтрующей центрифуги с перфорированным барабаном аналогична конструкции автоматической отстойной центрифуги с непрерывным ножевым съемом осадка.

Лекции

Лабораторные

Справочники

Эссе

Вопросы

Стандарты

Программы

Дипломные

Курсовые

Помогалки

Графические

Доступные файлы (1):

1.docx

Литературный обзор.

1.1. Центрифугирование.

В упрощенном виде центрифуга представляет собой быстро вращающийся вокруг своей оси пустотелый ротор. Суспензия загружается в ротор периодически или непрерывно. Продукты разделения выводятся из ротора также периодически или непрерывно.

В практике центрифугирования применяют два способа разделения жидких неоднородных систем: центробежное фильтрование и центробежное осаждение. В соответствие с этим изготовляют фильтрующие центрифуги с перфорированным ротором, на внутренней стенке (обечайке) которого уложена фильтровальная перегородка, и осадительные центрифуги – с осадительным (отстойным) ротором, имеющим сплошную обечайку. Изготовляют также комбинированные осадительно-фильтрующие центрифуги, в которых совмещены оба принципа разделения.

При разделении суспензий в фильтрующих центрифугах в роторе под действием центробежной силы происходит фильтрация жидкости через фильтровальную ткань или металлическую сетку с одновременным отложением частиц твердой фазы; жидкость проходит через сита и затем через отверстия в роторе выбрасывается в кожух центрифуги, окружающий ротор, а осадок выгружается либо во время вращения ротора, либо после его полной остановки.

При разделении суспензии в осадительных центрифугах твердые частицы, имеющие как правило, большую плотность, чем жидкий компонент, осаждаются под действием центробежной силы на обечайке ротора в виде кольцевого слоя; жидкий компонент также образует кольцевой слой, но расположенный ближе к оси вращения. Жидкость отводится из вращающегося ротора путем перелива через борт или с помощью отсосной трубы. Осадок выгружается на ходу или после полной остановки машины

1.1.1. Классификация центрифуг.

По технологическому назначению или принципу разделения, различают следующие типы центрифуг:

фильтрующие – для разделения сравнительно грубодисперсных суспензий с кристаллической и аморфной твердой фазой, а также для отделения влаги от штучных материалов; применение их обеспечивает наименьшее содержание жидкой фазы в осадке и эффективную его промывку;

осадительные (отстойные) и осветляющие – для разделения плохо фильтрующихся суспензий, осветления суспензий небольшой концентрации, а также классификации суспензий по крупности и плотности твердых частиц;

разделяющие (сепарирующие) – для разделения эмульсий;

комбинированные – в которых сочетаются два принципа разделения: осаждение с последующей фильтрацией и фильтрация с последующим осаждением в центробежном поле.

По основному конструктивному признаку центрифуги бывают:

горизонтальные – с горизонтальным валом, имеющим жесткие или упругие опоры; ротор может быть расположен между опорами или на консоли;

вертикальные – с вертикальным валом, имеющим жесткие или упругие опоры, вал с верхним или нижним приводом;

наклонные – с наклонным валом, имеющим жесткие опоры;

вертикальные, с подпертым валом и упругой верхней опорой – с вертикальным валом, имеющим упругую верхнюю опору и жесткую шарнирную нижнюю опору, ротор закрепляют на верхнем конце вала;

подвесные с верхним приводом – с вертикальным валом, подвешенном на верхней шарнирной упругой опоре; ротор закрепляют на нижнем конце вала;

подвесные с нижним приводом (маятниковые) – с вертикальным валом, опоры которого помещены в общий жесткий корпус, подвешенный на трех колонках; ротор закреплен на верхнем конце вала;

вертикальные трубчатые – с вертикально подвешенным трубчатым ротором.

По способу выгрузки осадка центрифуги подразделяют на следующие типы:

с ручной выгрузкой через верхний борт – осадок выгружают без применения специальных механизмов после полной остановки ротора;

с ручной выгрузкой через днище – без применения специальных механизмов после полной остановки ротора;

с ручной выгрузкой и разборкой ротора - осадок выгружают без применения специальных механизмов после полной остановки ротора;

с контейнерной или кассетной выгрузкой – с помощью специальных съемных контейнеров, мягких или жестких кассет и т.д.;

с ножевой выгрузкой – осадок выгружается ножом, скребком или рыхлителем специального механизма на ходу при полном или уменьшенном числе оборотов ротора с одновременным выводом осадка через бункер, а также пневматическим механическим транспортером;

с гравитационной выгрузкой (саморазгружающиеся) – осадок выгружается под действием собственного веса во время остановки ротора;

со шнековой выгрузкой – с помощью шнека, вращающегося относительно ротора непрерывно при непрерывной работе машины;

с поршневой выгрузкой – толкателем, совершающим возвратно-поступательное движение вдоль оси ротора при непрерывной работе машины;

с центробежной выгрузкой – осадок выгружается под действием центробежной силы непрерывно, при непрерывной работе машины;

с вибрационной выгрузкой – осадок выгружается непрерывно под действием колебаний вращающегося ротора;

с гидравлической выгрузкой – влажный осадок и жидкая фаза выгружается через сопла или отверстия ротора при рабочей скорости последнего.

По степени герметизации, взрывозащищенности и в зависимости от соблюдения специальных требований различают следующие исполнения центрифуг:

негерметизированное – без специальных уплотнительных устройств, изолирующих рабочие полости машины от внешней среды, с электрооборудованием обычного исполнения; применяются для обработки нетоксичных, нелетучих, огне- и взрывобезопасных продуктов во взрывобезопасных производствах;

негерметизированное со взрывозащищенным электрооборудованием – без специальных уплотнительных устройств, изолирующих рабочие полости машины от внешней среды, с электрооборудованием во взрывозащищенном исполнении; применяются для обработки нетоксичных, нелетучих, огне- и взрывобезопасных продуктов во взрывобезопасных производствах;

герметизированное взрывозащищенное – с изоляцией рабочих полостей машины от внешней среды, электрооборудованием во взрывозащищенном исполнении и поддувом в полость кожуха инертного газа под давлением от 0,101 до 0,11 МПа; применяются в огне- и взрывоопасных производствах, где могут возникнуть взрывоопасные концентрации газо- и паровоздушных смесей;

герметизированное - с изоляцией рабочих полостей машины от внешней среды, электрооборудованием во взрывозащищенном исполнении; применяют для работы под давлением более 0,11 МПа в огне- и взрывоопасных производствах;

с обогревом или охлаждением – со специальными устройствами для подогрева (охлаждения) кожуха или ротора машины и электрооборудованием в обычном исполнении;

с обогревом или охлаждением – со специальными устройствами для подогрева (охлаждения) кожуха или ротора машины и электрооборудованием во взрывозащищенном исполнении;

капсулированное – вся машина, за исключением привода, помещена в герметичную оболочку;

специальное – для работы в специальных условиях;

Рис.1. Классификация центрифуг.

1.1.2. Основные показатели работы центрифуг.

Одним из основных показателей работы центрифуг является индекс производительности, характеризующий относительную разделяющую способность центрифуги. Его рассчитывают по формуле:

где L - длина ротора центрифуги периодического действия или цилиндрической части ротора шнековой центрифуги;

Fr – фактор разделения на радиусе ротора rрт.

Фактор разделения – безразмерный параметр, определяющий, во сколько раз ускорение центробежного поля, развиваемого в центрифуге, больше ускорения свободного падения. Его находят из уравнения:

Значения rрт и ω зависят от конструктивных особенностей центрифуги. С их увеличением фактор разделения растет. Максимальное значение его практически достигается увеличением угловой скорости (при вынужденном уменьшении радиуса ротора).

^ Рекомендации по применению различных процессов центрифугирования.

В табл. 1 приведены рекомендуемые области применения различных процессов центрифугирования и способов выгрузки осадка в зависимости от дисперсности обрабатываемых материалов.

В табл. 2 дан перечень некоторых продуктов и типы центрифуг для их обработки. Для технически обоснованного выбора типа и размера центрифуги, определения оптимального режима ее работы в условиях конкретного технологического процесса необходимо провести лабораторные и промышленные испытания.

Таблица 1. Рекомендации по применению процессов центрифугирования и способа выгрузки осадка.

Таблица 2. Перечень некоторых продуктов и типы

центрифуг для их обработки.

Продолжение табл. 2.

Продолжение табл. 2.

1.2. Фильтрование

При фильтровании суспензий отделяемые от жидкости твёрдые частицы чаще всего образуют на фильтровальной перегородке слой влажного осадка, который при необходимости может промываться водой и др. жидкостями или продуваться воздухом с целью его осушки. Твёрдые частицы очень вязких и малоконцентрированных тонкодисперсных суспензий могут проникать в поры фильтровальной перегородки и задерживаться там, не образуя осадка. Возможно также фильтрование, при котором твёрдые частицы одновременно проникают в поры и образуют осадок. Для предотвращения или замедления закупорки пор применяют вспомогательные вещества (диатомит, перлит, асбест, целлюлозу и др.), которые либо наносят на фильтровальную перегородку, либо добавляют в суспензию. Принцип действия этих материалов заключается в том, что они образуют защитные сводики над порами. Жидкость, прошедшая через фильтровальную перегородку, называется фильтратом.

Фильтруемая жидкость при движении через слой осадка и фильтровальную перегородку встречает гидравлическое сопротивление, для преодоления которого необходимо создание перепада давления (вакуума под фильтровальной перегородкой или избыточного давления над ней). При постоянном перепаде давления скорость фильтрования падает по мере увеличения толщины слоя осадка и, следовательно, возрастания гидравлического сопротивления. В случае подачи суспензии на фильтровальную перегородку поршневым насосом фильтрование происходит при непрерывном росте перепада давления с постоянной скоростью. Если же суспензия подаётся центробежным насосом, изменяются непрерывно как перепад давления, так и скорость фильтрования. С повышением температуры скорость фильтрования возрастает благодаря понижению вязкости суспензии.

Различают следующие виды фильтрования: а) собственно разделение суспензий – отделение содержащихся в них твёрдых частиц, задерживаемых на фильтровальной перегородке, через которую удаляется подавляющее количество жидкости; б) сгущение суспензий – повышение в них концентрации твёрдой фазы путём удаления через фильтровальную

перегородку некоторой части жидкой фазы; в) осветление жидкостей – очистка от содержащегося в них небольшого количества тонких взвесей. Осадки, получаемые при фильтровании, бывают несжимаемые (их пористость в процессе фильтрования постоянна) и сжимаемые (пористость уменьшается). В случае несжимаемых осадков (например, частиц песка, кристаллов карбоната кальция) поток жидкости через фильтровальную перегородку ламинарен и скорость фильтрования пропорциональна перепаду давления и высоте слоя осадка. В случае сжимаемых осадков (например, гидроокисей металлов) эта зависимость более сложна и индивидуальна для каждой суспензии. Сжатие осадка приводит к увеличению гидравлического сопротивления и уменьшению скорости фильтрования. Для предотвращения сжатия к тонкодисперсным суспензиям добавляют коагулянты и флокулянты, способствующие агрегированию мелких частиц и повышению пористости осадка.

Фильтрование – эффективный метод разделения жидких неоднородных систем, широко применяемый в лабораторных и промышленных условиях (в химической, пищевой, нефтеперерабатывающей, горнорудной и др. областях промышленности). Фильтрование используется также для газов очистки.

1.2.1Фильтровальные перегородки

Фильтровальная перегородка представляет собой существенную часть фильтра и от правильного выбора ее во многом зависят производительность фильтровального оборудования и чистота получаемого фильтрата. Предварительный выбор фильтровальной перегородки основывается на сопоставлении свойств разделяемой суспензии и характеристик различных перегородок. Правильно выбранная фильтровальная перегородка должна иметь поры по возможности большого размера, что уменьшает ее гидравлическое сопротивление. Однако размер пор не должен превышать некоторого значения, обеспечивающего хорошую задерживающую способность перегородки по отношению к твердым частицам суспензии и получение фильтрата необходимой чистоты.

Фильтровальные перегородки должны обладать хорошей задерживающей способностью, незначительным гидравлическим сопротивлением, физико-механической прочностью, химической стойкостью, большой пористостью и равномерным распределением пор по размерам, сохранять проницаемость при многократном фильтровании, легко регенерироваться, а при фильтровании с закупориванием пор - быть достаточно "грязеемкими". Основные фильтрационные характеристики: вид материала, водопроницаемость, воздухопроводность, пористость, прочность, рабочее давление, масса 1 м 2 , линейные размеры.

По принципу действия различают поверхностные и глубинные фильтровальные перегородки. Поверхностные перегородки отличаются тем, что твердые частицы суспензии при ее разделении в основном задерживаются на их поверхности, не проникая в поры. Глубинные перегородки, которые используются преимущественно для осветления жидкостей, содержащих твердые частицы в небольшой концентрации, характеризуются тем, что частицы суспензии в процессе ее разделения проникают в их поры и задерживаются там.

Фильтровальные перегородки могут быть классифицированы по материалам, из которых они изготовлены.

По структуре фильтровальные перегородки подразделяются на гибкие и негибкие

Гибкие фильтровальные перегородки особенно пригодны для работы с химически агрессивными жидкостями, при повышенной температуре и в условиях значительных механических напряжений. Тканые фильтровальные перегородки изготавливают из натуральных (хлопок, шерсть, шелк), искусственных (ацетаты целлюлозы, вискоза), синтетических

(полиакрилонитрил, полиамиды, поливинилхлорид, полиэфиры и др.), силикатных (асбест, стекло) и металлических (W, Mo, сплавы и т. д.) волокон и нитей.

Нетканые фильтровальные перегородки вырабатывают из тех же волокон (или их смесей), что и тканые перегородки, иглопробивным либо клеевым методами или формованием из расплавов. Нетканые фильтровальные перегородки превосходят тканые по грязеемкости, пористости, задерживающей способности (за счет извилистости пор), проницаемости, но существенно уступают им по механической прочности, регенерируемости и условиям съема осадка. К нетканым фильтровальным перегородкам близки по свойствам перегородки одноразового пользования - фильтровальные бумаги (непроклеенные бумаги из хлопчатобумажного волокна, зольность которых не превышает 0,8) и картон, отличающиеся дешевизной и доступностью.

намывными (наиболее распространены);

насыпными (слои из песка, гравия, кокса, каменного угля и т. п. с толщиной загрузки до 1 м; регенерируются обратным током фильтрата).

Слой ФВВ обладает хорошими проницаемостью и задерживающей способностью, может предотвращать забивку пор фильтровальной перегородки, обеспечивает получение качественного фильтрата в начале фильтрования. Слой намывают путем многократной циркуляции через фильтр суспензии ФВВ в чистом фильтрате или близкой по свойствам жидкости. Свойства слоя можно регулировать изменением концентрации ФВВ: чем она ниже, тем меньше пористость и выше задерживающая способность. Эффективно также смешение различных ФВВ и их разных сортов.

Намывные слои бывают одноразовыми и обновляемыми. В последнем случае, если при фильтровании происходят интенсивное закупоривание пор намывного слоя и образование на нем слоя осадка, ФВВ добавляют в суспензию. В результате увеличиваются пористость и проницаемость, а также улучшаются реологические свойства осадка. При этом дисперсность и количество ФВВ выбирают близкими соответствующим параметрам механических примесей.

1.2.2. Классификация фильтров.

Фильтр (франц. filtre, от позднелат. filtrum, буквально – войлок) - аппарат, в котором с помощью фильтровальной перегородки осуществляется разделение, сгущение или осветление неоднородных систем, содержащих твёрдую и жидкую (газообразную) фазы. Кроме того, фильтром называются устройства и аппараты для очистки растворов от минеральных солей, разделения на фракции полимерных ионов и т.д. с помощью ионитов, а также устройства, пропускающие или задерживающие звуковые или электромагнитные волны определённых частот.

жидкостные фильтры (предназначены для фильтрования суспензий);

газовые фильтры (для разделения аэрозолей и газов очистки).

Простейший фильтр – сосуд, разделённый на две части фильтровальной перегородкой. Между частями фильтра создаётся разность давлений, под действием которой жидкость проходит через перегородку, задерживающую твёрдые частицы.

Содержание:

Введение

Литературный обзор

Центрифугирование.

Классификация центрифуг.

Основные показатели работы центрифуг.

Фильтрование

Фильтровальные перегородки

Классификация фильтров.

Отстаивание

Конструктивное оформление оборудования для разделения гетерогенных жидкостных систем.

Типовые конструкции центрифуг.

Центрифуги автоматические горизонтальные с ножевой выгрузкой осадка.

Общие сведения и принцип действия

Основные параметры центрифуг типа ФГН и ОГН

Конструкции центрифуг типа ФГН и ОГН

Центрифуги фильтрующие горизонтальные непрерывнодействующиес пульсирующей выгрузкой осадка.

Общие сведения и принцип действия

Основные параметры центрифуг типа ФГП

Конструкции центрифуг типа ФГП

Центрифуги непрерывнодействующие осадительные горизонтальные шнековые.

Общие сведения и принцип действия

Основные параметры центрифуг типа ОГШ

Принципиальные схемы

Конструкции центрифуг типа ОГШ

Центрифуги непрерывнодействующие фильтрующие со шнековой выгрузкой осадка.

Общие сведения

Конструкции центрифуг типа ФВШ и ФГШ

Центрифуги подвесные с верхним приводом и нижней выгрузкой осадка.

Общие сведения

Конструкции подвесных центрифуг

Центрифуги подвесные с нижним приводом (маятниковые).

Общие сведения

Основные параметры маятниковых центрифуг

Конструкции маятниковых центрифуг

Трубчатые центрифуги.

Общие сведения

Основные параметры трубчатых центрифуг

Конструкции трубчатых центрифуг

Типовые конструкции фильтров.

Конструкции фильтров периодического действия.

Конструкции фильтров непрерывного действия.

Типовые конструкции отстойников.

Методики расчета.

Технологический расчет центрифуги.

Расчет отстойной центрифуги периодического действия.

Расчет автоматической центрифуги с ножевым съемом осадка (фильтрующей).

Расчет отстойной центрифуги

Расчет шнековой осадительной центрифуги

Расчет фильтрующей центрифуги.

Механический расчет центрифуг.

Расчет валов центрифуг

Критическая угловая скорость и условие виброустойчивости ротора

Влияние на угловую критическую скорость вала различных факторов

Расчет цилиндрических элементов роторов

Технологический расчет фильтра

Расчет фильтра периодического действия (фильтрпресс)

Расчет фильтра непрерывного действия

Выбор вспомогательного оборудования.

Расчет мощности привода фильтра.

Расчет барабанного вакуум-фильтра

Расчет фильтр - пресса

Механический расчет фильтров

Разработка электронного методического пособия.

Общие требования к приложению.

Описание языка программирования

Описание интерфейса методического пособия.

Расчет фильтрующей горизонтальной центрифуги с ножевым съемом осадка ФГН

Пример применения центрифуг

Расчет цилиндрических элементов ротора.

Расчет вала на виброустойчивость.

Расчет вала и подбор подшипников.

Заключение

Приложение

Список литературы

Бутко Г.Ю., Никифоров А.О., Гаузе А.А. Машины и аппараты химических производств. Часть 2

- формат pdf

- размер 920.18 КБ

- добавлен 29 октября 2011 г.

Методические указания по применению иллюстративного материала при конспектировании лекций. - Санкт-Петербург, СПбГТУРП, 2006. - 20 с. В методических указаниях представлены схемы конструкций машин и аппаратов (центрифуги, фильтры, теплообменники, массообменные аппараты). Предназначаются для студентов направления 150400, специальности 240801.

Гендин Д.В., Янчуковская Е.В. Аппараты химической технологии

- формат pdf

- размер 6.97 МБ

- добавлен 29 июня 2011 г.

Учебное пособие. – Иркутск: Изд-во ИрГТУ, 2005. – 40 с. Одной из важнейших задач, стоящих перед студентами химико-металлургического факультета при изучении ими ряда дисциплин, является ознакомление с принципами действия и конструкцией различных промышленных аппаратов, в которых проводятся основные технологические процессы. Несмотря на разнообразие аппаратов на предприятиях, для проведения этих процессов в большинстве случаев применяют сходные по.

Козулин Н.А., Соколов В.Н., Шапиро А.Я. Примеры и задачи по курсу оборудования заводов химической промышленности

- формат djvu

- размер 5.29 МБ

- добавлен 17 октября 2011 г.

Москва-Ленинград, Машиностроение, 1966. - 491 с. В учебном пособии рассмотрены основные элементы объемных, тепловых и силовых расчетов машин и аппаратов химического производства; примеры расчетов и контрольные задачи охватывают основные элементы расчетов по каждому типу оборудования. Решениям примеров предшествует в каждой главе краткое изложение методики расчетов. Учебное пособие предназначено для химико-технологических втузов по курсу "Машины.

Козулин Н.А., Соколов В.Н., Шапиро А.Я. Примеры и задачи по курсу оборудования заводов химической промышленности

- формат pdf

- размер 48.41 МБ

- добавлен 02 декабря 2011 г.

Москва-Ленинград, Машиностроение, 1966. - 491 с. В учебном пособии рассмотрены основные элементы объемных, тепловых и силовых расчетов машин и аппаратов химического производства; примеры расчетов и контрольные задачи охватывают основные элементы расчетов по каждому типу оборудования. Решениям примеров предшествует в каждой главе краткое изложение методики расчетов. Учебное пособие предназначено для химико-технологических втузов по курсу "Машины.

Лукьяненко В.М., Таранец А.В. Промышленные центрифуги

- формат djvu

- размер 4.93 МБ

- добавлен 20 октября 2011 г.

Москва, Химия, 1974. - 376 с. Тысячи разнообразных центрифуг работают на предприятиях химической, металлургической, пищевой, оборонной и других отраслей промышленности. Центрифуги сегодня — это сложные агрегаты, состоящие из многих механизмов, которые нуждаются в точной наладке и квалифицированном обслуживании. В книге приведена классификация центрифуг, даны характеристики суспензий и эмульсий, определяющих процесс центрифугирования. Изложены об.

Полещук Л.М., Валяева Л.А., Нестерович А.А. (сост.) Центрифуги. Каталог-справочник

- формат djvu

- размер 19.53 МБ

- добавлен 20 октября 2011 г.

Издание 2-е, переработанное и дополненное. - Москва, Машгиз, 1963. - 101 с. Каталог-справочник содержит краткое описание, технические характеристики, общие виды и установочные чертежи центрифуг, серийно выпускаемых заводами СССР. Значительная часть центрифуг, включенных в каталог, выпускается в соответствии с типажами и ГОСТами. В каталог-справочник не включены центрифуги, имеющие узко отраслевое назначение. Каталог-справочник предназначен для.

Реферат - Химические реакторы

- формат doc

- размер 44.5 КБ

- добавлен 07 декабря 2010 г.

Классификация химических реакторов и режимов их работы. Классификация реакторов по гидродинамической обстановке. Классификация по условиям теплообмена. Классификация по фазовому составу реакционной смеси. Классификация по способу организации процесса. Классификация по характеру изменения параметров процесса во времени. Классификация по конструктивным характеристикам.

Соколов В.И. Современные промышленные центрифуги

- формат djvu

- размер 6.85 МБ

- добавлен 30 января 2011 г.

Тимонин А.С. Основы конструирования и расчета химико-технологического и природоохранного оборудования. Справочник. Том 2

- формат djvu

- размер 22.34 МБ

- добавлен 17 декабря 2009 г.

2-е изд., перераб. и доп. - Калуга: Издательство Н. Бочкаревой, 2002. — 1030 с. Основное типовое технологическое и природоохранное оборудование. Емкостные аппараты. Емкостные стальные сварные аппараты. Аппараты, работающие при давлении более 0,07 Мпа (0,7 кгс/см2). Горизонтальные цельносварные аппараты с эллиптическими днищами. Горизонтальные цельносварные аппараты с эллиптическими днищами и трубным пучком. Вертикальные цельносварные аппараты с э.

Шкоропад Д.Е., Новиков О.П. Центрифуги и сепараторы для химических производств

- формат djvu

- размер 2.64 МБ

- добавлен 20 октября 2011 г.

Москва, Химия, 1987. - 256 с. Изложены теоретические основы центрифугирования суспензий и эмульсий. Описаны конструкции центрифуг и сепараторов, принципы их выбора и методы технологического расчета. Приведены эксплуатационные показатели оборудования, указаны области его применения. Для научных и инженерно-технических работников предприятий, научно-исследовательских и проектных институтов химической и смежных отраслей промышленности.

Читайте также: