Реферат заполнители для бетона

Обновлено: 05.07.2024

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

ОСНОВНЫЕ СВЕДЕНИЯ О БЕТОНЕ

Бетоном называют искусственный камень, получаемый в результате твердения рационально подобранной смеси, которая состоит из вяжущего вещества, воды и заполнителей (песка и щебня или гравия). Смесь этих материалов до затвердевания называют бетонной смесью.

Зерна песка и щебня составляют каменную основу бетона. Цементное тесто, образующееся после затворения бетонной смеси водой, обволакивает зерна песка и щебня, заполняет промежутки между ними и играет вначале роль смазки заполнителей, придающей подвижность (текучесть) бетонной смеси, а впоследствии, затвердевая, связывает зерна заполнителей, образуя искусственный камень — бетон. Бетон в сочетании со стальной арматурой называют железобетоном.

Бетон как строительный материал применяли еще в глубокой древности. С течением времени использование его в строительстве почти прекратилось, и только с XIX столетия после изобретения новых гидравлических вяжущих, в первую очередь портландцемента, бетон снова стали широко применять для строительства различных инженерных сооружений. Начиная с 60-х годов XIX в., после усовершенствования технологии и повышения марочной прочности цемента, он становится основным вяжущим для бетона и железобетона.

Русские ученые уже с конца XIX в. уделяли большое внимание созданию плотного бетона и правильному расчету его состава. Крупный вклад в науку о бетоне внесли военные инженеры, были изложены результаты исследований зависимости прочности бетона от содержания воды, уплотнения бетонной смеси, крупности песка и щебня или гравия. Заслугой советских ученых является создание способов производства зимних бетонных работ и широкое внедрение их в практику.

Крупные успехи имеются также в создании легкого, кислотоупорного и жароупорного бетонов. Технология легких бетонов, разработанная Н. А. Поповым, в настоящее время получила широкое развитие. Все более широко применяют пенобетон и газобетон, обладающие малыми объемной массой и теплопроводностью.

Получать бетонную смесь и бетон высокого качества можно только при глубоком знании технологии, умении выбирать материалы необходимого качества и устанавливать их оптимальное соотношение, изыскивать режимы приготовления бетонной смеси, методы ее укладки, уплотнения и условий твердения, обеспечивающие получение бетонных конструкций высоких прочности и долговечности.

Бетон — один из важнейших строительных материалов, применяемый во всех областях современного строительства. Разнообразием свойств бетона, получаемых путем использования соответствующего качества вяжущих и каменных материалов и применения специальных методов механической и физико-химической обработки; легкостью механической обработки бетонной смеси, обладающей пластичностью и позволяющей без значительных затрат труда изготовлять самые разнообразные по форме и размерам долговечные строительные конструкции; возможностью полной механизации бетонных работ; экономичностью бетона (80—90% его объема составляют заполнители из местных каменных материалов).

Классифицируют бетоны по следующим главнейшим признакам: объемной массе, виду вяжущего вещества, крупности заполнителя, прочности, морозостойкости и назначению.

Основной считается классификация по объемной массе. Бетон делят на особотяжелый объемной массой более 2500 кг/м 3 , тяжелый-—1800— 2500 кг/м 3 , легкий — 500—1800 кг/м 3 , особолегкий — менее 500 кг/м 3 .

По виду вяжущего вещества различают бетоны цементные, изготовленные на гидравлических вяжущих веществах — портландцементах и его разновидностях; силикатные — на известковых вяжущих в сочетании с силикатными или алюминатпыми компонентами; гипсовые — с применением гипсоангидритовых вяжущих; бетоны на органических вяжущих материалах.

Тяжелый бетон изготовляют на цементе и обычных плотных заполнителях, а легкий — на цементе и естественных или искусственных пористых заполнителях. Разновидностью легкого бетона является ячеистый бетон, представляющий собой затвердевшую смесь вяжущего вещества, воды, тонкоднсперспого кремнеземистого компонента и порообразователя. Этот бетон отличается высокой пористостью (до 80— 90%> при равномерном распределении мелких пор. Силикатные бетоны получают из смеси извести и кварцевого песка с последующим тверде- нием сформованных изделий в автоклаве при давлении 0,9—1,6 МПа и температуре 174,5—200° С.

В зависимости от наибольшей крупности применяемых заполнителей различают бетоны мелкозернистые с заполнителем размером до 10 мм и крупнозернистые с заполнителем размером 10—150 мм.

Важнейшие показатели качества бетона — его прочность и долговечность. По показателям прочности при сжатии бетоны разделяют на марки. Тяжелые бетоны на цементах и обычных плотных заполнителях имеют марки 100—600, особотяжелые бетоны— 100—200, легкие бетоны на пористых заполнителях — 25—300, ячеистые бетоны — 25—200, плотные силикатные бетоны — 100—400 и жаростойкие бетоны—100—400.

Долговечность бетонов оценивают степенью морозостойкости. По этому показателю их разделяют на марки морозостойкости: для тяжелых бетонов Мрз 50 — Мрз 300 и для легких, бетонов Мрз. 10 — Мрз.200.

По назначению бетон бывает следующих видов: обычный — для бетонных и железобетонных несущих конструкций зданий и сооружений (колонны, балки, плиты); гидротехнический — для плотин, шлюзов, облицовки каналов и др.; для зданий и легких перекрытий; для полов, дорожных покрытий и оснований; специального назначения: кислотоупорный, жароупорный, особотяжелый для биологической защиты, который изготовляют на цементе со специальными видами заполнителей высокой плотности.

Бетон должен приобрести проектную прочность к определенному сроку и обладать другими качествами, соответствующими назначению изготовляемой конструкции (водостойкостью, морозостойкостью, плотностью и т. д.). Кроме того, требуется определенная степень подвижности бетонной смеси, которая соответствовала бы принятым способам ее укладки.

Прочность бетона. В конструкциях зданий и сооружений бетон может работать в различных условиях, испытывая сжатие, растяжение, изгиб и др. Тяжелый бетон, применяемый в промышленном, жилищном и гражданском строительстве, оценивают пределом прочности при сжатии и пределом прочности на растяжение при изгибе, являющимися основной характеристикой механических свойств бетона.

Предел прочности бетона при сжатии и растяжении при изгибе вычисляют с точностью до 0,1 МПа как среднее арифметическое пределов прочности трех образцов одной серии. Если наименьший результат испытания одного из трех образцов отличается более чем на 20% от следующего большего показателя, то значение предела прочности устанавливают по двум наибольшим результатам. Отклонения от заданной проектной прочности допускаются только в сторону увеличения, но не более чем на 15%. Излишнее увеличение прочности бетона влечет за собой перерасход цемента и, следовательно, удорожание бетона.

Прочность бетона при сжатии зависит от активности цемента, водоцементного отношения, качества заполнителей, степени уплотнения бетонной смеси и условий твердения. Основные факторы, влияющие на прочность бетона, — активность цемента и водоцементное отношение. Цементы высокой активности дают более прочные бетоны, однако при одной и той же активности цемента можно получить бетон различной прочности в зависимости от изменения количества воды в смеси.

Наряду с приведенными выше факторами (активность и качество цемента, водоцементное отношение и качество заполнителей) на прочность бетона в значительной степени влияют степень уплотнения бетонной смеси, продолжительность и условия твердения бетона. Прочность заполнителей не оказывает значительного влияния на прочность бетона до тех пор, пока прочность их больше проектируемой марки бетона. Применение заполнителей с прочностью ниже требуемой марка бетона может значительно снизить прочность бетона. Для повышения прочности бетона в этом случае потребуется увеличение расхода цемента. Шероховатость поверхности заполнителей также оказывает влияние на прочность бетона: бетон, приготовленный на щебне, при прочих равных условиях имеет прочность большую, чем бетон на гравии.

На скорость твердения бетона влияют минералогический состав цемента и начальное количество воды в бетонной смеси. Жесткие бетонные смеси с низким содержанием воды обеспечивают более быстрое твердение бетона, чем подвижные.

Прочность тяжелого бетона при благоприятных температуре и влажности непрерывно повышается. В первые 7—14 суток прочность бетона растет быстро, затем рост прочности к 28 суток замедляется и постепенно затухает. Во влажной теплой среде прочность бетона может нарастать несколько лет.

В ГОСТе на тяжелый бетон, в том числе и на гидротехнический, по морозостойкости установлены пять марок—Мрз 50, Мрз 100,, Мрз 150, Мрз 200 и Мрз 300. Марку бетона по морозостойкости выбирают в зависимости от климатических условий, числа перемен уровня воды на омываемой поверхности бетона или числа смен замораживания и оттаивания за зимний период. Морозостойкими оказываются, как правило, бетоны высокой плотности. Не менее важную роль в морозостойкости бетона играет морозостойкость заполнителей; марка их по морозостойкости должна быть не ниже этого показателя для бетона. Морозостойкие бетоны получают путем применения морозостойких заполнителей, уменьшения водоцементного отношения, применения гидрофобных и гидрофильных пластифицирующих добавок, а также портландцемента высоких марок или глиноземистого цемента, которые при твердении связывают значительное количество воды затворения, образуя более плотный цементный камень.

В процессе твердения происходят объемные изменения - усадка и расширение бетона. Размер усадки бетона на портландцементе зависит от минералогического состава и тонкости помола цемента: усадка возрастает с увеличением топкости помола. Для понижения усадки бетона, особенно при возведении массивных сооружений, следует применять белитовые цементы или цементы более низких марок, избегать жирных бетонных смесей, уменьшать количество воды затворения, применять крупные заполнители из плотных пород рационального зернового состава, а также строго соблюдать влажностной режим твердения бетона.

Бетон в агрессивной среде. Практика эксплуатации водопроводно-канализационных бетонных сооружений показала, что в ряде случаев под влиянием физико-химического действия жидкостей и газов бетон может разрушиться. Коррозия бетона вызывается главным образом разрушением цементного камня. Коррозия бетона возникает в результате проникания агрессивного вещества в его толщу через трещины или поры бетона. Поэтому основные меры предохранения бетона от коррозии — придание ему возможно большей плотности и правильное конструирование элементов сооружений, обеспечивающие равномерную (без образования трещин) деформацию бетона в процессе твердения.

Для предохранения бетона от коррозии следует применять цементы с минимальным выделением гидроокиси кальция и малым содержанием трехкальциевого алюмината. К таким цементам относятся портландцемента с гидравлическими добавками, шлакопортландцемент, глиноземистый цемент, сульфатостойкие цементы. Для устранения пор в поверхностных слоях бетона применяют импрегнирование в бетон цементного раствора, силикатирование, флюатирование

Отношение бетона к действию высоких температур. Огнестойкость бетона зависит не только от вида цемента, но и от природы заполнителей. Если в качестве заполнителей применяют горную породу, в состав которой входит кристаллический кварц, то при температуре около 600° С в бетоне могут появиться трещины вследствие значительного увеличения объема кварца.

При проектировании бетонных конструкций, подвергаемых длительному воздействию высоких температур, необходимо учитывать, что при температуре 150—250°С прочность бетона на портландцементе снижается па 25%. При нагревании бетона выше 500° С и последующем увлажнении он разрушается.

Для строительства конструкций, подвергаемых длительному воздействию высоких температур (свыше 250°С), применяют специальный жароупорный бетон.

Прочный и долговечный бетон из материалов даже высокого качества может быть получен только при тщательном уплотнении бетонной смеси при формировании из нее конструкций. Формовочная способность бетонной смеси определяется двумя показателями — пластичностью и подвижностью. Пластичность характеризует внутреннюю связность смеси, способность ее формоваться, приобретая заданную форму без разрывов и расслаивания на отдельные составляющие.

Подвижность бетонной смеси с максимальной крупностью зерен заполнителя до 70 мм оценивают по осадке под действием собственной массы или при вибрации конуса, отформованного из бетонной смеси

Жесткость бетонных смесей устанавливают при помощи технического вискозиметра.

На подвижность бетонной смеси влияет ряд факторов: вид цемента, содержание воды, содержание цементного теста, крупность заполнителей и форма их зерен, содержание песка.

Бетонные смеси одного и того же состава, но на разных цементах обладают неодинаковой подвижностью. Это объясняется различной водопотребностью цемента: чем она выше, тем меньше подвижность или больше жесткость смеси. Подвижность бетонных смесей на портландцементах с гидравлическими добавками меньше, чем смесей на портландцементе при одном и том же количестве воды, взятой для приготовления смеси. Форма зерен также влияет на подвижность смеси. При округлой форме и гладкой поверхности суммарная поверхность зерен и трение между ними меньше, чем при острогранной форме и шероховатой поверхности, поэтому бетонная смесь с гравием и окатанным песком подвижнее, чем смесь со щебнем и горным песком. Увеличение количества песка сверх оптимального, установленного опытом, уменьшает подвижность бетонной смеси вследствие возрастания суммарной поверхности заполнителей. Наиболее экономичны жесткие бетонные смеси, так как для них требуется меньше цемента, чем для подвижных. Следует выбирать более низкую подвижность смеси, но такую, которая обеспечивает удобную и качественную укладку. При выборе подвижности бетонной смеси учитывают размеры и характер конструкции, густоту армирования и способы укладки смеси.

Правильно организованный контроль качества бетонных работ на всех стадиях технологического процесса изготовления бетонных конструкций — одно из важнейших условий получения прочного и долговечного бетона и снижения стоимости конструкций. Контроль необходим на всех переделах технологического процесса: контролируют качество материалов для бетона, правильность их дозирования, качество перемешивания, укладки, уплотнения, ухода за бетоном, а также определяют прочность затвердевшего бетона испытанием пробных образцов. Прочность и качество бетона в конструкции можно ориентировочно определить и без их разрушения при помощи акустических приборов. Сущность их действия основана на скорости распространения ультразвукового импульса или волны удара в материале и зависит от его плотности и прочности. Прочность бетона в конструкциях без их разрушения можно также установить и механическим способом, например прибором, действие которого основано на зависимости прочности от глубины лунки в бетоне, образованной шариком при его вдавливании, или расстояния отскока маятника от бетона.

Заполнители для бетонов и растворов - это природные или искусственные каменные сыпучие материалы, занимающие до 85% от общего объема бетона. В цементных бетонах и растворах заполнители снижают усадку материала и повышают его трещиностонкость. Кроме того, заполнители во многом определяют свойства бетона. Например, используя в качестве заполнителя чугунную дробь, железные руды, получают особо тяжелый бетон, защищающий от ионизирующих излучений.

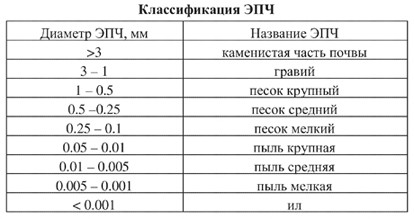

В зависимости от размера зерен различают заполнители мелкие (0,14. 5 мм) и крупные (5. 70 мм). Мелкий заполнитель - это песок. Крупный заполнитель - щебень или гравий.

По происхождению заполнители бывают природные (песок, гравий, природный щебень), добываемые в карьерах и подвергаемые дроблению, просеиванию и промывке; искусственные, получаемые дроблением или переработкой отходов промышленности.

Структура заполнителя - материала, состоящего из отдельных зерен, характеризуется двумя показателями: межзерновой пустотностью и пористостью частиц заполнителя. Обобщенной характеристикой, учитывающей эти два показателя, служит насыпная объемная масса заполнителя, которая представляет собой массу единицы объема сыпучего материала, взятого вместе с пустотами.

По объемной насыпной массе заполнители подразделяются на:

- тяжелые (плотные), имеющие насыпную объемную массу более 1200 кг/куб.м;

- легкие (пористые), имеющие насыпную объемную массу менее 1200 кг/куб.м.

Заполнители должны отвечать следующим требованиям:

§ размер зерен должен быть таков, чтобы объем пустот между ними был минимальный; это достигается в том случае, если пустоты между крупными зернами заняты более мелкими;

· поверхность зерен заполнителя должна обеспечивать хорошее сцепление с твердеющим вяжущим, на поверхности не должно быть глинистых и пылеватых загрязнений;

§ заполнитель не должен содержать примесей, отрицательно действующих на твердение вяжущего и на последующую прочность и стойкость бетона и раствора.

Песок

Природный песок - рыхлая смесь зерен крупностью от 0,14 до 5 мм. Природные пески состоят главным образом из зерен кварца, возможна примесь полевых шпатов, слюды, известняка.

Объемная насыпная масса песков составляет 1300. 1500 кг/куб.м.

Горные (овражные) пески образуются в результате выветривания горных пород и последующего переноса ветром и ледниками.

Они имеют угловатую форму и шероховатую поверхность, что способствует хорошему сцеплению с вяжущим. Недостаток таких песков - загрязненность глиной и примесь гравия в них.

Речные и морские пески более чистые, чем горные, но более мелкие и имеют округлую форму.

Искусственные пески используются значительно реже.

Искусственные тяжелые пески, получаемые дроблением плотных горных пород, применяют для изготовления отделочных растворов, кислотостойких растворов и бетонов.

Искусственные легкие пески получают дроблением пористых горных пород (пемза, туф). Наибольшее распространение получил перлитовый песок.

Зерновой состав песка определяется на стандартном наборе сит с размерами ячеек: 5; 2,5; 1,25; 0,63; 0,314 и 0,14 мм. Сначала определяют частные остатки (в %) на каждом сите (а2,5; а1,25; а0,63 и т.д.), затем полные остатки (А2,5; А1,25; АО,63 и т.д.). Полный остаток на любом сите равен сумме частных остатков на этом сите и всех вышерасположенных ситах.

На основании результатов ситового анализа можно рассчитать модуль крупности:

По зерновому составу пески делятся на крупные, средние, мелкие и очень мелкие.

| Группа песка | Модуль крупности | Полный остаток на сите N 0,63,% |

| Крупный | Более 2,5 | Более 50 |

| Средний | 2,5…2 | 30…50 |

| Мелкий | 2. 1,5 | 10. 30 |

| Очень мелкий | 1,5…1 | Менее 10 |

Для строительных растворов рекомендуется применять пески с модулем крупности более 1,2, а для бетонов - более 2.

В строительстве часто используют фракционированный песок, разделенный на крупную (5. 1,25 мм) и мелкую (1,25. 0,14 мм) фракции.

Для бетонов применяют песок крупностью не более 5 мм, для растворов, используемых для замоноличивання сборных железобетонных конструкций и заполнения швов при монтаже панелей - песок крупностью не более 5 мм; для растворов, служащих для кладки кирпича, камней правильной формы и блоков, - песок крупностью не более 2,5 мм; для штукатурных отделочных растворов - песок крупностью не более 1,25 мм.

Количество мелких зерен в песке, проходящих через сито 0,14 мм, не должно превышать для песка, используемого в строительных растворах, 20% ив бетонах 10%. Для соединения частиц песка в растворе или бетоне необходимо, чтобы цементное тесто покрывало всю поверхность каждой песчинки. Таким образом, расход цемента будет возрастать с увеличением удельной поверхности песка, т.е. с увеличением количества мелких фракций в песке. Поэтому не допускается использовать для бетонов песок с Мк ниже 2 и для растворов с Мк ниже 1,2.

Присутствие в песке пылеватых и глинистых примесей снижает прочность и морозостойкость бетонов и растворов.

Если в песке присутствуют органические примеси, они вредно влияют на процесс твердения цемента; большое количество примесей может сильно понизить прочность бетона или раствора.

Песок обладает способностью изменять свой объем и объемную насыпную массу при изменении влажности в пределах от 0 до 20. 25%. Сильное снижение объемной насыпной массы при влажности 3…10% по сравнению с сухим песком происходит потому, что каждая песчинка покрывается тонким слоем воды и общий объем песка возрастает.

Крупные заполнители

В качестве крупного заполнителя для бетона используют гравий и щебень.

По крупности зерен щебень и гравий разделяют на следующий фракции: 5. 10, 10. 20, 20. 40, 40…70; для массивных конструкций допускается использовать фракции 70. 150. В строительстве применяют крупный заполнитель в виде смеси фракций, обеспечивающей минимальную межзерновую пустотность, или в виде отдельных фракций при условии последующего их смешения в заданных соотношениях.

К тяжелым заполнителям относят: гравий, получаемый из природных залежей; его обработка заключается в сортировке по фракциям и промывке; щебень, получаемый дроблением горных пород, крупных фракций гравия и плотных металлургических шлаков.

Чтобы щебень и гравий не снижали прочность и долговечность бетона, они не должны содержать выше установленных норм пылеватые, глинистые, илистые и органические примеси. Глина в виде комков в щебне и гравии не допускается.

Для тяжелых бетонов нормируется прочность крупного заполнителя, но во всех случаях прочность заполнителя должна быть выше прочности бетона. То же относится и к морозостойкости заполнителя.

Пористые заполнители для легких бетонов получают главным образом искусственным путем. Из природных пористых заполнителей применяют щебень из пемзы, туфа и пористых известняков. Из

искусственных пористых заполнителей широко применяют керамзит, шлаковую пемзу, аглопорит и перлит.

Керамзит - гранулы округлой формы с пористой сердцевиной и плотной спекшейся оболочкой. Прочность керамзита - до 6 МПа, объемная масса - 150. 800 кг/куб.м. Получают керамзит быстрым обжигом во вращающихся печах легкоплавких глинистых пород с большим содержанием окислов железа и органических примесей.

Керамзит выпускают в виде гравия с гранулами размером 5…40мм и песка (зерна менее 5 мм). Марки керамзита от 150 до 800.

Шлаковая пемза (термозит) - пористый щебень, получаемый вспучиванием расплавленных металлургических шлаков путем их быстрого охлаждения водой или паром. Марки шлаковой пемзы 400,600 и 800. Прочность - 0,4…2 МПа.

Аглопорит - пористый заполнитель в виде щебня, гравия, получаемый спеканием сырьевой шихты из глинистых пород и топливных отходов• Марки аглопорита от 400 до 1000.

Вспученный перлитовый песок и щебень - пористые зерна белого или светло-серого цвета, получаемые путем быстрого нагрева вулканических горных пород, содержащих небольшое количество (3. 5%) гидратной воды. При обжиге исходная порода увеличивается в объеме в 5. 15 раз, а пористость образующихся зерен достигает 85…90%.

Глава 6. Бетоны

Общие сведения

Бетон - искусственный каменный материал, получаемый в результате формования и затвердевания бетонной смеси. Бетонной смесью называется перемешанная до однородного состояния пластичная смесь, состоящая из вяжущего вещества, воды, заполнителей и специальных добавок. Состав бетонной смеси подбирается таким образом, чтобы при данных условиях твердения бетон обладал определенными свойствами (прочностью, морозостойкостью, объемной массой и др.).

Бетон состоит из большого количества зерен заполнителя, связанных затвердевшим вяжущим веществом.

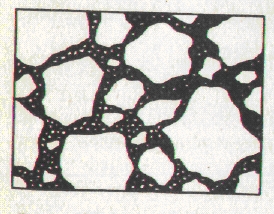

Рисунок 3. Структура бетона (частицы крупного и мелкого заполнителя – светлые, цементный камень – черный)

Заполнитель занимает примерно 80…85% объема бетона. В качества заполнителей обычно применяют песок, гравий, щебень или отходы промышленности (дробленые металлургические шлаки).

Особо тяжелый бетон имеет объемную массу более 2500 кг/куб.м, т.е. тяжелее большинства горных пород, а особо легкие теплоизоляционные - менее 500 кг/куб.м. Прочность бетонов достигает 100 МПа. Бетон - огнестойкий материал, а в настоящее время получены бетоны, стойкие к самым разнообразным агрессивным воздействиям.

Бетоны в зависимости от объемной массы принято делить на:

o особо тяжелые - с объемной массой более 2500 кг/куб.м, получаемые на тяжелых заполнителях (железные руды, чугунная дробь, обрезки стали);

o тяжелые - с объемной массой от 2200 до 2500 кг/куб.м, заполнителями в которых служат плотные горные породы (гранит, известняк);

o облегченные - с объемной массой от 1800 до 2200 кг/куб;

o легкие - с объемной массой 500. 1800 кг/куб.м.;

o особо легкие (теплоизоляционные) - с объемной массой менее 500 кг/куб.м.

По виду применяемого вяжущего бетоны подразделяются на

· цементные (вяжущее - портландцемент),

· силикатные (известково - кремнеземистое вяжущее),

· гипсовые (гипсовые вяжущие).

Бетоны бывают на органических вяжущих: на битуме - асфальтобетон и на синтетических смолах - полимербетон.

Бетонная смесь представляет собой пластично-вязкую массу, сравнительно легко принимающую любую форму и затем самопроизвольно переходящую в камневидное состояние.

Свойства бетонной смеси

Бетонная смесь состоит из цементного теста, мелкого и крупного заполнителя. Все эти компоненты влияют на вязко-пластичные свойства смеси.

Так же существенно влияет на свойства бетонной смеси вязкость цементного теста. Чем больше в цементном тесте воды, тем пластичнее получается тесто и пластичнее бетонная смесь.

Очень важное свойство бетонной смеси – способность разжижаться при периодически повторяющихся механических воздействиях и вновь загустевать при прекращении воздействий. Это свойство называется тиксотропией.

На практике вязко-пластичные свойства бетонной смеси оценивают по показателям ее удобоукладываемости. Удобоукладываемость - свойство бетонной смеси легко укладываться в форму и уплотняться под воздействием различных способов уплотнения, не расслаиваясь в процессе укладки. Удобоукладываемость оценивается по показателям подвижности и жесткости.

Подвижность пластичных смесей характеризуется величиной осадки стандартного конуса. Для этого стандартный конус заполняют бетонной смесью в три слоя, уплотняя каждый слой стыкованием. Избыток смеси срезают, конус снимают и измеряют осадку бетонной смеси. Величина осадки в сантиметрах служит показателем подвижности смеси.

Рисунок 4. Определение удобоукладываемости смеси.

Жесткость бетонных смесей оценивают с помощью технического вискозиметра. За характеристику жесткости принимается время вибрации, в течение которого бетонный образец в виде конуса займет горизонтальное положение в форме.

Жесткость бетонных смесей определяется по времени вибрации в секундах необходимому для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в приборе для определения жесткости. Прибор представляет собой цилиндрический сосуд, на котором закреплен штатив. Прибор закрепляют на виброплощадке и внутри цилиндра устанавливают стандартный конус. Конус заполняют бетоном в три слоя. Затем форму-конус снимают и на поверхность бетона опускают металлический диск. После этого включают вибратор. Время, в течение которого бетон распределится в цилиндре равномерно и начнется выделяться цементное тесто, принимается за показатель жесткости.

Рисунок 5. Прибор для определения удобоукладываемости бетонной смеси

Применяют особо жесткие, жесткие, малоподвижные, подвижные и литые бетонные смеси.

Все бетонные смеси должны обладать связностью - способностью не расслаиваться, разделяясь на отдельные компоненты при транспортировании и укладке.

Свойства бетона.

Основные свойства бетона - прочность, морозостойкость, водонепроницаемость, огнестойкость.

Прочность бетона при сжатии значительно (в 10…20 раз) выше, чем при растяжении и изгибе. Поэтому в строительных конструкциях бетон подвергается сжимающим напряжениям.

При нормальной температуре и постоянной влажности бетона рост прочности продолжается очень длительное время, но скорость набора плотности со временем затухает. Прочность бетона характеризуется его массой.

Для тяжелых бетонов установлены марки: М50, М75, М100, М150, М200, М250, M30G, М350, М400, М450, М500, М600, М700 и М800.

Прочность бетона зависит от прочности составляющих его материалов и от прочности сцепления их друг с другом. На прочность бетона главным образом влияет затвердевший цементный камень и прочность его сцепления с заполнителем. Чем выше марка цемента, тем прочнее цементный камень.

Кроме того, на прочность цементного камня сильно влияет соотношение цемента и воды. Чем больше будет избыточной воды, тем больше будет пор в цементном камне ниже его прочность.

Прочность сцепления между цементным камнем и заполнителем определяется качеством поверхности заполнителя. Если поверхность шероховатая, то прочность бетона будет большей, чем в случае гладкого заполнителя. Зависимость прочности бетона от вышеперечисленных факторов может быть выражена формулой:

где Rб - прочность бетона, кгс/кв. см; Rц - марка цемента; Ц/В - цементно-водное отношение; А коэффициент, зависящий от вида бетона и качества заполнителей.

Усадка бетона. При твердении бетона на воздухе происходит усадка - сокращение размеров, которая может достигать 0,3. 0,5 мм на 1 м длины изделия из бетона. Основная причина усадки бетона - усадка твердеющего цементного теста, поэтому чем больше в бетоне цемента, тем больше его усадка и вероятность растрескивания.

Пористость и морозостойкость бетона. Чтобы уменьшить пористость бетона, нужно уменьшить количество воды по отношению к цементу и снизить общее содержание цементного теста в бетоне.

В среднем пористость бетона составляет 5…7%. При такой пористости бетон водонепроницаем, но для легких нефтепродуктов и газов проницаемость бетона значительна.

Морозостойкость бетона зависит от количества пор и от их характера (открытые и закрытые).

Для получения морозостойкого бетона необходимо применять морозостойкие заполнители, снижать до минимума содержание воды в бетоне, но при этом обеспечивая максимально плотную укладку бетонной смеси с помощью вибраторов или других механизмов.

Огнестойкость. Под огнестойкостью бетона понимают его способность сохранять прочность при кратковременном воздействии высоких температур, например при пожаре. При кратковременном нагреве бетон прогревается на небольшую глубину, причем содержащаяся в нем вода испаряется, понижая температуру бетона.

При длительном действии высоких температур в бетоне могут произойти необратимые химические изменения, сопровождающиеся потерей прочности.

Бетонные строительные смеси различаются по структуре и составу. Все зависит от компонентов, используемых при их приготовлении. Непостоянными ингредиентами, которые определяют целевое назначение стройматериалов, являются заполнители. В бетонах наблюдается более высокая пористость, непроницаемость или другие специальные свойства, такие как жаростойкость, кислотоустойчивость.

Определение

Заполнители представляют собой натуральные или искусственные вещества, гранулометрический состав которых строго определенный. Их добавляют в бетонную смесь в требуемом соотношении к остальным компонентам. Большее или меньшее количество и тип наполнителя определяют марки бетона, а также свойства готового изделия.

Принцип действия заполнителя: зерна определенной фракции скрепляются с цементом, преобразуясь в прочное камневидное тело.

Содержание наполнителя в бетоне может достигать 80%. Это позволяет снизить расход цемента, песка и более дорогостоящих добавок без потери необходимых свойств.

Назначение

Число заполнителей может быть различным, зависит от того, для каких целей готовится бетонная смесь.

Целью применения заполнителей для цементной смеси является создание прочного каркаса, выдерживающего мощные нагрузки. Готовый продукт способен противостоять разрушениям, имеет высокий коэффициент усадки и придает антикоррозионные свойства арматурному каркасу.

Овражный и карьерный песок с мелкой фракцией применяются в качестве наполнителей для кладочных смесей. Для осуществления конструкционных работ из бетона, используется речной песок с минимальным содержанием примесей. Для приготовления штукатурных смесей применяется мраморная или гранитная крошка круглой формы с фракционным составом до 3 мм.

Таким заполнителям отдают предпочтение при приготовлении бетонов промышленного, жилищного, военного назначения. Такой категории веществ отвечает щебень или гравий с размером зерен 0,5—12 см и насыпной плотностью более 1 000 кг/м3. Наиболее крупные материалы предназначены для строительства массивных конструкций или кладки слоев толщиной более 40 см.

На мелких заполнителях готовятся бетоны для монолитного, индивидуального и каркасного строительства, например, при обустройстве фундаментов. Такие фракции удобны для смешения в портативных бетономешалках. Когда высокая прочность не требуется, наполнителем могут быть отходы производства, такие как шлаки, зола, кирпичный бой, бетонная крошка.

На пористом заполнителе, таком как керамзит, туф, пемза, вермикулит, пенопласт, готовится легкая марка строительной смеси, используемой в малоэтажном строительстве. Из их растворов делают стяжки, легкие стеновые блоки. Насыпная плотность заполняющих веществ до 1 000 кг/м3. Они снижают теплотехнические параметры готовых конструкций за счет уменьшения густоты строительной смеси.

Порошковые и газообразующие добавки используются при изготовлении сверхлегких пористых бетонов с повышенными теплоизоляционными характеристиками. С их помощью получают пено- и газобетон. Заполнитель дает такие преимущества бетону:

- Экономия основного вяжущего вещества — цемента.

- Нормализация усадочных деформаций и снижение напряжений от усадки в 10 раз.

- Повышение прочности бетона за счет создания жесткого скелета.

- Снижение ползучести раствора.

- Увеличение упругости.

- Снижение плотности и теплоотдачи при применении легких пористых веществ, что позволяет создавать большие, но легкие строительные блоки.

- Возможность обеспечение защитных свойств от радиации за счет применения сверхтяжелых и гидратных заполнителей.

Основные виды и их описание

Вспученный перлит – искусственный заполнитель для бетона.

Сегодня предлагается широкий ассортимент наполнителей для цементных смесей, придающих готовым конструкциям разные технико-экономические свойства. Подразделение на виды осуществляется по величине частиц и по назначению добавки. Основная классификация заполнителей бетона включает такие группы, как:

- природные вещества;

- искусственные материалы;

- промышленные отходы.

Первый и третий типы добавляются в бетонную массу без изменения свойств, внешнего вида или химического содержания. Искусственно полученные заполнители получают из нерудных материалов путем предварительной обработки. Их основные достоинства заключаются в высокой чистоте и отменном качестве, благодаря чему желаемый материал будет полностью соответствовать предъявляемым требованиям.

Мелкие добавки

Вещества с величиной зерна 0,16-5 мм используются с целью уменьшения зазоров между большими частицами смеси. В зависимости от выбранного соотношения ингредиентов, варьируется крепость готового бетонного изделия. Наиболее распространенным мелким заполнителем является натуральный или искусственный песок. Природный песок классифицируется на слюду, кварцевый материал, кальцит, полевой шпат. На качество песка влияют минеральное содержание и фракционность, наличие глины или других примесей.

Зернистость контролируется рассевом на ситах с разной величиной ячеек. Содержание пыли должно быть менее 5%, а частицы более крупного размера (свыше 10 мм) не должны присутствовать вообще. Оставшаяся фракция распределяется по гранулометрическому модулю. От точности размерного состава песка зависят конечные свойства бетона.

От органических примесей и глины песок тщательно отмывается, так как они способны снизить морозостойкость готового изделия. Бетон на мелком заполнителе, таком как тонкораздробленная полимерная фибра, позволяет получить плотные безусадочные конструкции.

Наполнители повышенной крупности

Самым распространенным типом крупного наполнителя является гравий или щебень с величиной 0,5—7 см. Гравий состоит из гладких частиц округлой формы, а щебень — из шероховатых элементов неправильной геометрии. Для некоторых сверхтяжелых бетонов применяются наполнители, у которых средняя величина составляет 15 см.

Щебень считается более чистым, так как создается искусственным путем. В гравии, как природном материале, встречаются примеси. Шероховатость щебня повышает адгезионные свойства цемента, поэтому его чаще используют в растворах для приготовления высокопрочных конструкций.

Качества крупных материалов определяются по минеральному содержанию, фракционности, степени прочности сырья. Последний показатель должен минимум в полтора раза превышать прочность получаемого бетона. Морозостойкость заполнителя отвечает за стойкость бетонной массы к критично низким температурам.

Классификация по назначению

Существуют заполнители для целевого использования:

- получения тяжелых или облегченных стройматериалов;

- приготовления декоративных смесей;

- создания плотных бетонов с повышенной теплоизоляцией;

- образования кислотостойких, жаростойких, радиационноустойчивых или им подобных изделий особого назначения.

Специальные заполнители

Жаростойкостью, пожаростойкостью, радиационной стойкостью, повышенной пористостью, морозо- и теплостойкостью и подобными свойствами наделяются изделия с раствором на специфических заполняющих веществах.

Пористые

Вулканический шлак.

Существует три основных вида:

- Натуральные — пемза, вулканических шлак или туф, карбонаты.

- Искусственные — керамзит, аглопорит, гранулированный или отвальный шлак, вспученный перлит или вермикулит.

- Полученные из производственных отходов — топливные, отвальные или металлургические шлаки, грубодисперсные золы уносы и золошлаковые смеси.

Их величина должна колебаться в средних пределах 5—40 мм.

Теплоизоляционные

Для теплых стяжек применяются теплоизоляционные сверхлегкие наполнители: искусственный полистирол или древесные опилки природного происхождения.

Прочие добавки

Наряду с перечисленными выше заполнителями, в бетоны могут быть добавлены прочие добавки, наделяющие его специфическими характеристиками.

- Антипирены предназначены для повышения противопожарных свойств. Эта возможность обеспечена их способностью плавиться, выделяя противостоящие горению газы.

- Порозаполнители повышают влагостойкость и прочностные характеристики бетонов за счет заполнения пор. Их наносят на уже готовый камень.

- Газообразователи изменяют структуру камня, придают пористость. Наиболее часто используется алюминиевая пудра. С ее помощью получают неавтоклавные газоблоки.

- Добавки, ускоряющие застывание смеси.

- Пластификаторы.

Выводы

Таким образом, заполнители считаются наиболее важным ингредиентом бетона. Они наделяют его уникальными свойствами, изменяя структуру. К их выбору нужно подходить ответственно, учитывая отдельные характеристики самого заполнителя и целевое назначение готового камня.

Более функциональные бетонные конструкции, полученные путем разумного использования добавок и заполнителей, способны противостоять практически любому воздействию извне.

Бетонные строительные смеси различаются по структуре и составу. Все зависит от компонентов, используемых при их приготовлении. Непостоянными ингредиентами, которые определяют целевое назначение стройматериалов, являются заполнители. В статье мастер сантехник расскажет, какие бывают заполнители для бетона и строительного раствора.

Бетон — это тщательно смешанная, плотная, постепенно твердеющая масса. Ее базовые компоненты — цемент и вода, соединенные с соблюдением точных пропорций.

В зависимости от того, какой тип вяжущего вещества используется, бетоны классифицируют на:

- Неорганические: цементный с заполнителями из портландцемента, шлакового или пуццоланового портландцемента; силикатный с добавлением извести; гипсовый с присадкой из гипса; шлакощелочной с использованием шлака и щелочного раствора; специальный с применением специфических добавок.

- Органические — полимербетоны (полимерцемент, пластбетон, бетонополимер), в которых минеральные компоненты заменены на полиэфирные или эпоксидные смолы.

В зависимости от насыпной плотности выделяют бетон:

- Особо легкий (менее 500 кг/м³);

- Легкий (от 500 до 1800 кг/м³);

- Тяжелый (от 1800 до 2500 кг/м³);

- Сверхтяжелый (более 2500 кг/м³).

Выбор бетона важен для надежности, предупреждения деформирования будущей конструкции, усиления ее устойчивости к внешнему воздействию.

Заполнители представляют собой натуральные или искусственные вещества, гранулометрический состав которых строго определенный. Их добавляют в бетонную смесь в требуемом соотношении к остальным компонентам. Большее или меньшее количество и тип наполнителя определяют марки бетона, а также свойства готового изделия.

Принцип действия заполнителя: зерна определенной фракции скрепляются с цементом, преобразуясь в прочное камневидное тело.

Содержание наполнителя в бетоне может достигать 80%. Это позволяет снизить расход цемента, песка и более дорогостоящих добавок без потери необходимых свойств.

Сегодня предлагается широкий ассортимент наполнителей для цементных смесей, придающих готовым конструкциям разные технико-экономические свойства. Подразделение на виды осуществляется по величине частиц и по назначению добавки. Основная классификация заполнителей бетона включает такие группы, как:

- Природные вещества;

- Искусственные материалы;

- Промышленные отходы.

Первый и третий типы добавляются в бетонную массу без изменения свойств, внешнего вида или химического содержания. Искусственно полученные заполнители получают из нерудных материалов путем предварительной обработки. Их основные достоинства заключаются в высокой чистоте и отменном качестве, благодаря чему желаемый материал будет полностью соответствовать предъявляемым требованиям.

Требования к заполнителям для бетонной смеси

Требования к бетону обусловлены характером строящегося объекта. Конструкции из тяжелого бетона, например, нуждаются в чистоте заполнителя. В регионах с суровым климатом нужны морозостойкие материалы, а в зонах с умеренным — добавки, ускоряющие затвердевание.

Наполнители повышенной крупности

Самым распространенным типом крупного наполнителя является гравий или щебень с величиной 0,5—7 см. Гравий состоит из гладких частиц округлой формы, а щебень — из шероховатых элементов неправильной геометрии. Для некоторых сверхтяжелых бетонов применяются наполнители, у которых средняя величина составляет 15 см.

Щебень считается более чистым, так как создается искусственным путем. В гравии, как природном материале, встречаются примеси. Шероховатость щебня повышает адгезионные свойства цемента, поэтому его чаще используют в растворах для приготовления высокопрочных конструкций.

Качества крупных материалов определяются по минеральному содержанию, фракционности, степени прочности сырья. Последний показатель должен минимум в полтора раза превышать прочность получаемого бетона. Морозостойкость заполнителя отвечает за стойкость бетонной массы к критично низким температурам.

Вещества с величиной зерна 0,16-5 мм используются с целью уменьшения зазоров между большими частицами смеси. В зависимости от выбранного соотношения ингредиентов, варьируется крепость готового бетонного изделия. Наиболее распространенным мелким заполнителем является натуральный или искусственный песок. Природный песок классифицируется на слюду, кварцевый материал, кальцит, полевой шпат. На качество песка влияют минеральное содержание и фракционность, наличие глины или других примесей.

Зернистость контролируется рассевом на ситах с разной величиной ячеек. Содержание пыли должно быть менее 5%, а частицы более крупного размера (свыше 10 мм) не должны присутствовать вообще. Оставшаяся фракция распределяется по гранулометрическому модулю. От точности размерного состава песка зависят конечные свойства бетона.

От органических примесей и глины песок тщательно отмывается, так как они способны снизить морозостойкость готового изделия. Бетон на мелком заполнителе, таком как тонкораздробленная полимерная фибра, позволяет получить плотные безусадочные конструкции.

Классификация по назначению

Существуют заполнители для целевого использования:

- Получения тяжелых или облегченных стройматериалов;

- Приготовления декоративных смесей;

- Создания плотных бетонов с повышенной теплоизоляцией;

- Образования кислотостойких, жаростойких, радиационноустойчивых или им подобных изделий особого назначения.

Предназначение специального бетона — выдерживать высокую нагрузку в экстремальных условиях. Такой материал после застывания приобретает:

- Жаростойкость. Заполнитель — алюмофосфатное жидкое стекло с отвердителями. Применяется при строительстве огнеупорных объектов.

- Гидроустойчивость. Базовые заполнители — водостойкие и низкотермичные шлакопортланд-цемент и пуццолановый портландцемент. Добавляются кварцевый песок, андезит, диабаз, базальт в виде щебня и другие минералы. Используется при возведении наземных и подземных гидротехнических сооружений.

- Морозоустойчивость до 300 этапов замерзания-оттаивания. Присадками служат молотые природные цеолитсодержащие добавки активных кремнезема и глинозема. Применяется комплексная добавка СНВ (смола нейтрализованная воздухововлекающая) и СДБ (сульфитно-дрожжевая бражка). При низких температурах стабильность присуща всем специальным бетонам.

- Кислотоустойчивость. В бетон добавляют кварцевый песок, щелочные шлаки, жидкое стекло, отвердитель (кремнефтористый натрий). Применяют для изготовления бетонных конструкций, контактирующих с агрессивными средами в химической промышленности.

К специальным присадкам также относят магнетит, карбиды бора, барит, кальциевую известь, свинцовую стружку и др.

Такие присадки требуются для легкого бетона. Существует три основных вида:

- Натуральные — пемза, вулканических шлак или туф, карбонаты.

- Искусственные — керамзит, аглопорит, гранулированный или отвальный шлак, вспученный перлит или вермикулит.

- Полученные из производственных отходов — топливные, отвальные или металлургические шлаки, грубодисперсные золы уносы и золошлаковые смеси.

Их величина должна колебаться в средних пределах 5—40 мм. По присутствию базового заполнителя в смеси легкие бетоны разделяют на вермикулитобетон, керамзитобетон, перлитобетон, туфобетон, пенобетон и др.

Конструкционно-теплоизоляционные материалы (пенобетон, газобетон, керамзитобетон, полистиролбетон) создаются на базе присадок повышенной пористости. По сравнению с ячеистыми продуктами они имеют лучшую прочность и меньшую усадку.

К теплоизоляционным заполнителям для бетонов и растворов относятся также гравиеподобные присадки в аморфизированнойм стекловидном состоянии: азерит, диолит, пеностеклогранулят, баротелит, пеностекло, туфоаргеллиты, витрозиты, витрофиры.

Их используют для возведения теплоизоляционных конструкций, теплых стяжек, наружных стен, фасадов, кровли и объектов со средней несущей способностью.

Наряду с перечисленными выше заполнителями, в бетоны могут быть добавлены прочие добавки, наделяющие его специфическими характеристиками:

- Антипирены предназначены для повышения противопожарных свойств. Эта возможность обеспечена их способностью плавиться, выделяя противостоящие горению газы.

- Порозаполнители повышают влагостойкость и прочностные характеристики бетонов за счет заполнения пор. Их наносят на уже готовый камень.

- Газообразователи изменяют структуру камня, придают пористость. Наиболее часто используется алюминиевая пудра. С ее помощью получают неавтоклавные газоблоки.

- Добавки, ускоряющие застывание смеси. .

В некоторые специальные виды заполнителей входят карбид бора или вещества, содержащие легкие элементы — водород, литий, кадмий.

Влияние наполнителя на марку бетона

Основной показатель механических качеств бетонных смесей — прочность на сжатие, обозначается латинской буквой B и цифрой, указывающей давление в мегапаскалях, которое выдерживает данный материал.

Стойкость материала обозначается также сочетанием буквы М с цифрами от 50 до 1000 (в кгс/см²). Это марка бетона.

Например, для производства лестниц, заборов и мостиков берется марка М250. В марку M500 добавлены пластификаторы, ее используются исключительно для создания высокопрочных конструкций: станций метро, плотин, железнодорожных туннелей.

Прочность смеси зависит не только от соотношения цемента и воды, но и от чистоты, размера гранул, правильного смешения компонентов.

Заполнители для бетонов должны быть вдвое прочнее, чем раствор, чтобы предупредить деформирование изделия во процессе затвердевания.

В сюжете - Заполнители для бетона

В сюжете - Рассказывается о мелком заполнителе для бетонных и растворных смесей

В сюжете - На примере условного обозначения характеристик бетонной смеси поговорим о том, какими свойствами должен обладать этот материал для выполнения тех или иных задач

Таким образом, заполнители считаются наиболее важным ингредиентом бетона. Они наделяют его уникальными свойствами, изменяя структуру. К их выбору нужно подходить ответственно, учитывая отдельные характеристики самого заполнителя и целевое назначение готового камня.

Более функциональные бетонные конструкции, полученные путем разумного использования добавок и заполнителей, способны противостоять практически любому воздействию извне.

Читайте также: