Реферат технологическая схема производства

Обновлено: 04.07.2024

Допускается увеличение кислотности на 10Н в хлебе, приготовленном на жидких дрожжах и с применением мезофильных молочно-кислых заквасок (ММКЗ). Тесто для хлеба Городского формового из муки пшеничной 1 сорта готовится опарным способом на активированных прессованных дрожжах, ММКЗ. С целью предотвращения заболевания хлеба тягучей картофельной болезнью, применяется мезофильная молочно-кислая закваска… Читать ещё >

Технологические схемы производства ( реферат , курсовая , диплом , контрольная )

Технологическая схема производства хлеба Городского из муки пшеничной первого сорта формового массой 0.65 кг.

Качество хлеба городского из муки 1 сорта должно соответствовать требованиям ГОСТа 28 808−90.

Хлеб Городской из муки 1 сорта формовой имеет следующее содержание основных пищевых веществ в 100г:

Таблица 1 Содержание основных пищевых веществ в 100 г хлеба Городского из муки пшеничной первого сорта.

Углеводы усвояемые, г.

Углеводы неусвояемые, г.

Органические кислоты, г.

Минеральные вещества, г.

Энергетическая ценность, ккал.

Действующей рецептурой предусмотрено следующее соотношение частей сырья по массе:

Таблица 2 Унифицированная рецептура на хлеб Городской ГОСТ 28 808–90 из пшеничной муки 1 сорта.

Мука пшеничная 1 сорт.

Соль поваренная пищевая.

По физико-химическим показателям хлеб Городской из муки 1 сорта формовой должен соответствовать требованиям, указанным в таблице:

Таблица 3 Физико-химические показатели хлеба Городского по ГОСТ 28 808–90 .

Влажность мякиша хлеба, не более, %.

Кислотность, не более, 0Н.

Пористость, не менее, %.

С целью предотвращения заболевания хлеба тягучей картофельной болезнью, применяется мезофильная молочно-кислая закваска до 3% к муке.

Допускается увеличение кислотности на 10Н в хлебе, приготовленном на жидких дрожжах и с применением мезофильных молочно-кислых заквасок (ММКЗ).

Тесто для хлеба Городского формового из муки пшеничной 1 сорта готовится опарным способом на активированных прессованных дрожжах, ММКЗ.

Рецептура и режимы приготовления теста по отдельным стадиям технологического процесса представлены в таблице 5.

Количество воды, необходимое для приготовления полуфабрикатов, рассчитывается с учетом получения стандартной влажности изделий и может меняться в зависимости от влажности и хлебопекарных свойств муки.

Норма расхода прессованных дрожжей может меняться в зависимости от их качества, условий производства продукции и уточняется технологической картой [24, "https://referat.bookap.info"].

Количество солевого раствора изменяется в зависимости от его плотности.

Температура, влажность и кислотность полуфабрикатов могут меняться в зависимости от хлебопекарных свойств муки, условий производства и уточняются технологическими картами и указаниями.

Таблица 4 Производственная рецептура из 100 кг муки для хлеба Городского из пшеничной муки 1 сорта.

Анализ технологической схемы производства необходим для определения наиболее опасных участков производства с точки зрения техногенной и пожарной безопасности.

В состав технологической части проекта и технологического регламента входит технологическая схема производства, за которой можно представить технологический процесс, который анализируется, и в целом оценить его пожарную опасность.

Технологическая схема пример

Технологическая схема

Технологическая схема производства – это последовательное описание или графическое изображение последовательности технологических операций (процессов) и соответствующих им аппаратов из превращения сырья на готовую продукцию.

Технологическая схема производства – это последовательный перечень всех операций и процессов обработки сырья, начиная с момента его приема и кончая выпуском готовой продукции, с указанием применяемых режимов обработки (длительности операции или процесса, температуры, степени измельчения и т.д.).

Полная

Полная технологическая схема – детальное графическое изображение и описание технологического процесса, включая все операции, аппараты, резервное оборудование, контрольно-измерительные приборы и автоматику, защитные устройства, системы регенерации тепла и веществ, резервную обвязку трубопроводами и тому подобное.

Полная технологическая схема необходима при детальном изучении технологии, но она не очень удобная при первичном изучении технологического процесса.

При первичном изучении производства лучше работать с принципиальной технологической схемой.

Принципиальная

Принципиальная технологическая схема содержит такую информацию:

- Последовательность технологических операций (нагревание, охлаждение, окрашивание, сушение, химические реакции, и тому подобное);

- Основное технологическое оборудование (теплообменные аппараты, ректификационной колонны, насосы, компрессоры, и тому подобное) без указывания количества однотипных аппаратов;

- Нормы технологического режима (давление, температура, концентрация, и тому подобное);

- Места ввода в процесс сырья и вспомогательных веществ и выхода из процесса готовой продукции, побочных продуктов и отходов производства.

Принципиальная технологическая схема дает информацию о физико-химической сути процессов, которые протекают в производстве, и, следовательно, часть начальных данных для анализа пожарной опасности данного производства.

Если при проведении пожарно-технического обследования или экспертизы проектных материалов у специалиста по пожарной безопасности нет принципиальной технологической схемы, но полна, рекомендуется упростить ее, превратив в принципиальную.

Эту работу могут выполнить как проектная организация или предприятие, так и специалисты, по пожарной безопасности.

Технологические схемы производства разделяют на такие типы:

- с открытой цепью;

- циклические (циркуляционные, круговые, замкнутые).

Схема с открытой цепью состоит из аппаратов, через которые все компоненты проходят лишь один раз. Циклическая схема предусматривает многоразовое возвращение к одному аппарату всех реагирующих масс или одной из фаз в гетерогенном процессе к достижению заданной степени превращения начальных веществ.

Технологическая схема имеет вид последовательных схематических изображений связанных между собой машин и аппаратов или же последовательных условных обозначений соединенных между собой операций.

Технологические аппараты на схеме изображают в виде упрощенных внешних очертаний элемента, стандартного условного обозначения, прямоугольников и других геометрических фигур.

Порядок разработки

При разработке принципиальной технологической схемы (превращении ли полной технологической схемы в принципиальную) необходимо придерживаться таких рекомендаций:

- показывать одну из нескольких однотипных технологических линий;

- показывать одну из нескольких однотипных операций или один из нескольких параллельных (или последовательных) однотипных аппаратов;

- изъять резервное оборудование;

- изъять или упростить системы регенерации (утилизации) тепла;

- изъять обвязку аппаратов дополнительными трубопроводами;

- изъять контрольно-измерительные приборы;

- изъять все защитные приборы и устройства.

Таким образом, используя технологический регламент, технологическую схему (полную или принципиальную) и технологическую часть проекта, можно оценить взрыво-пожароопасность аппарата, процесса, а также уровень их противопожарной защиты; указанные документы являются источником информации о технологических процессах, которая необходима для анализа пожарной опасности объекта в целом.

Примеры

Стирол (Рисунок 1) – бесцветная легко полимеризующаяся жидкость с характерным сладковатым запахом. Пары стирола способны вызывать раздражение слизистых оболочек глаз и дыхательных путей.

Рисунок 1 – Структурная формула стирола

Был выделен в 1839 из стиракса (смола амбрового дерева) Симоном. Производство стирола началось в США после Второй мировой войны.

Стирол применяется в качестве растворителя органических веществ, мономера в производстве полистирола и сополимеров с винилхлоридом, бутадиеном, акрилонитрилом и другими мономерами. Полимеры, получаемые из стирола, обладают рядом полезных характеристик и широко используются в индустрии, поэтому производство стирола занимает важное место в промышленном органическом синтезе.

Сырьем для получения стирола в промышленности является этилбензол, который извлекают из продуктов переработки нефти или каменного угля. Этилбензол также получают алкилированием бензола по реакции Фриделя-Крафтса.

Существует несколько способов производства стирола:

- Каталитическое дегидрирование этилбензола

- Из этилбензола через его гидропероксид

- Взаимодействие этилена со стильбеном

- Экстрактивная ректификация из фракции пиролиза бензина в этилен

Основным методом производства является дегидрирование этилбензола с использованием катализатора. Таким образом получают 90% мирового производства стирола.

В данном реферате рассмотрена технологическая схема производства стирола каталитическим дегидрированием этилбензола, как наиболее распространенного способа его получения, описаны физико-химические параметры процесса.

Дегидрирование этилбензола до стирола – каталитический, эндотермический, гетерогенный процесс, который описывается уравнением:

В качестве катализаторов применяются оксиды и сульфиды металлов восьмой группы. В промышленности используют катализаторы на основе оксида железа (III) с добавлением Cr2O3 и K2CO3, что обеспечивает требуемую активность и высокую селективность по стиролу.

Синтез стирола с использованием железооксидных катализаторов сопровождается побочными реакциями. Образуются газообразные продукты крекинга этилбензола, которые впоследствии взаимодействуют между собой (толуол, бензол, этан, метан, оксиды углерода).

Дегидрирование этилбензола протекает в кинетической области и зависит от температуры и давления. Процесс идет с поглощением тепла и увеличением объема газообразных продуктов, поэтому смещению равновесия вправо способствует повышение температуры и понижение общего давления и парциального давления этилбензола. Чтобы уменьшить парциальное давление этилбензола, в реакционную смесь добавляют перегретый водяной пар.

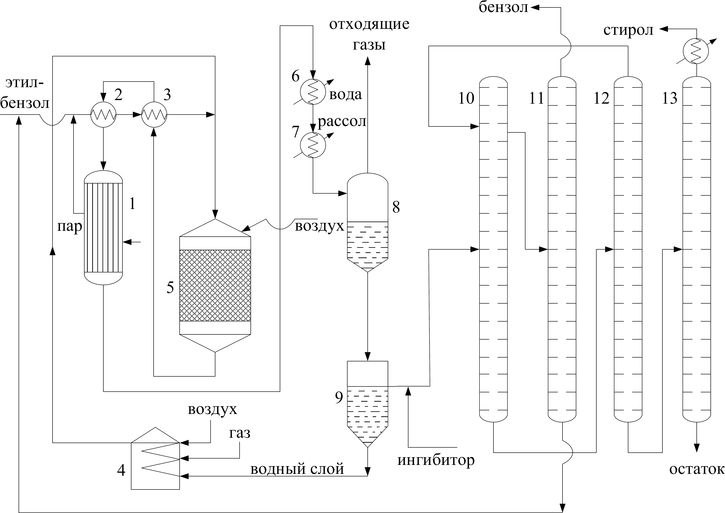

Технологический процесс производства стирола основан на принципе циркуляции – избыток этилбензола и конденсат водяного пара возвращаются обратно в цикл. Схема производства представлена на рисунке 2.

1 – котел-утилизатор, 2 – испаритель, 3 – теплообменник, 4 – трубчатая печь, 5 – реактор, 6 – водяной холодильник, 7 – рассольный холодильник, 8 – сепаратор отделения газа, 9 – сепаратор отделения конденсата, 10, 11, 12, 13 – ректификационные колонны

Рисунок 2 – Технологическая схема производства стирола дегидрированием этилбензола

Процесс производства стирола разделен на две стадии:

- Дегидрирование этилбензола

- Выделение стирола-ректификата

Свежий и возвратный этилбензол, смешиваемый с паром, который вырабатывается в котле-утилизаторе 1, проходят через испаритель 2 и теплообменник 3, обогреваемые горячей реакционной смесью.

Пары этилбензола нагреваются до 520-530ºC и смешиваются с перегретым до 700ºC водяным паром из трубчатой печи 4 и поступают в реактор 5. Продукты реакции охлаждаются в теплообменнике 3, испарителе 2, котле-утилизаторе 1, водяном холодильнике 6 и рассольном холодильнике 7.

После охлаждения продукты реакции подаются в сепаратор 8 для отделения конденсата от газа. Углеводородный газ идет на обогрев печи 4. Конденсат из сепаратора 8 поступает в сепаратор 9 для отделения водной фазы от углеводородной (печное масло). Водный слой направляется в печь 4 для выработки пара, печное масло – на ректификацию.

Состав печного масла:

- Стирол (55%)

- Остаточный этилбензол (40%)

- Бензол (2%)

- Толуол (2%)

- Смолы

Во избежание полимеризации стирола в печное масло добавляют ингибитор, и ректификацию проводят в вакууме для снижения температуры процесса.

Система ректификации состоит из четырех колонн. Печное масло из сепаратора 9 поступает в вакуум-ректификационную колонну 10, где отгоняется бензол, толуол и не прореагировавший этилбензол.

Дистиллят из колонны 10 поступает в колонну 11, разделяясь на бентол (безольно-толуольная фракция) и этилбензол, который подается обратно на дегидрирование. Кубовая фракция, содержащая стирол, подается из колонны 10 в колонну 12, где отгоняется остаток этилбензола и часть стирола.

Кубовая фракция колонны 12 (сырой стирол) подается в колонну 13 для окончательной ректификации; дистиллят содержит 99,8% стирола.

Основной аппарат технологической схемы – реактор дегидрирования 5, в большинстве случаев представляющий собой адиабатический реактор, тепло к которому подводится с перегретым водяным паром.

Адиабатический реактор – стальной аппарат цилиндрической формы с коническими крышкой и дном, футерованный изнутри огнеупорным материалом, диаметром 4 м, высотой 7,5 м.

Внутри реактора на решетке размещены слои насадки для равномерного распределения газового потока. Катализатор помещен между слоями насадки. Саморегенерируемый катализатор К-22 работает непрерывно в течение 1-2 месяцев.

Регенерацию проводят пропусканием воздуха для выжигания кокса, отложившегося на зернах катализатора.

Для снижения энергозатрат на процесс дегидрирования и очистку водного конденсата вместо водяного пара может использоваться инертный газ.

Стирол – важный продукт промышленного органического синтеза. Стирол является сырьем для получения полистирола и сополимеров, широко применяемых в различных областях благодаря ударопрочности, теплостойкости, высокой химической стойкости и другим свойствам. Эти пластмассы легко перерабатываются литьем, экструзией, прессованием.

Самый распространенный способ получения стирола – дегидрирование этилбензола. Это одностадийный химический процесс, где исходным сырьем служит доступный этилбензол, который получают алкилированием бензола олефинами.

При высокой селективности (90%) за один проход достигается высокая степень конверсии этилбензола (60-75%) за счет следующих технологических решений:

- введение пара между двумя-тремя слоями катализатора

- использование встроенных в реактор теплообменных устройств

- эффективная каталитическая система

- рециркуляционный поток бензола, связывающий разделительную и реакторную подсистемы

Во избежание термополимеризации стирола используется эффективная система разделения из нескольких вакуумно-ректификационных колонн.

Гетерогенно-каталитический характер процесса позволяет достаточно просто создавать аппараты и технологические линии большой единичной мощности.

Пиво. Краткая характеристика. Сырьевая база. Технология производства пива. Учебно-Научный институт пищевых технологий и бизнеса

харьковский государственный университет питания и торговли

15 стр.

Кунце В. Технология солода и пива

- формат djvu

- размер 14.43 МБ

- добавлен 07 апреля 2009 г.

Курсовая работа - Статистический анализ технологического процесса пивоварения на ОАО Владпиво

- формат docx

- размер 983.95 КБ

- добавлен 21 ноября 2010 г.

Нормативные ссылки Термины и определения Обозначения и сокращения Введение Технология производства пива на ОАО "Владпиво" Производство солода Дробление и затирание солода Фильтрация затора Варка солода Брожение солода Розлив пива в бутылки Требования к качеству пива Исследование сырьевых потоков в процессе варки пива

Курсовая работа - Характеристика и анализ технологического процесса производства пива (укр. яз.)

- формат doc

- размер 1.37 МБ

- добавлен 02 декабря 2011 г.

ХГУПТ, 2009 г. 88 стр. Дисциплина - Пищевые технологии. Общая характеристика пива. Характеристика и анализ технологической схемы производства пива. Определение требований качества пива. Технологические расчеты.

Курсовой проект - Модернизация производства пива на малом пивоваренном заводе мощностью 60000 гл/год

- формат doc

- размер 159.17 КБ

- добавлен 20 апреля 2011 г.

Лекции - Основы пивоварения

- формат rtf

- размер 1.68 МБ

- добавлен 18 июня 2011 г.

Автор неизвестен. М.: ред. от 2004 г - 61 с. Содержание Характеристика сырья для получения пива Характеристика пива как напитка Характеристика пива. Классификация пива Дегустация пива Химический состав пива Солод и несоложеное сырье Хмель и хмелепродукты Оценка качества хмеля Свойства ксантогумола хмеля Ферментные препараты Лабораторная работа Оценка качества ячменя как сырья для пивоваренного и спиртового производства Определение энерги.

Реферат - Технология производства пива

- формат doc

- размер 24.31 КБ

- добавлен 07 декабря 2011 г.

Харківський національний технічний університет сільського господарства імені Петра Василенка. Харків, 2010 Навчально-науковий інститут переробних і харчових виробництв Виконав: студент 11 ПЗ групи Саморуков В.Л Перевірив доц. Чалий. І. В Введение Структура технологии Технология пивоварения Аппаратурно-технологическая схема производства пива Схема производства пива Производство пива Получение солода Приготовление сусла Сбраживаниие сусла Выдержка.

Реферат - Фильтрование пива

- формат doc

- размер 11.66 КБ

- добавлен 29 января 2012 г.

МГУПП, Москва, 2011. - 9 с. Содержание: Характеристика фильтрующих материалов. Процессы, происходящие при осветлении пива. Осветление пива через фильтрационную массу. Осветление пива на диатомитовых фильтрах. Осветление пива на пластинчатых фильтр-прессах через фильтр-картон. Сравнительная оценка методов осветления пива. Список использованной литературы.

Реферат-Технологія виробництва пива

- формат doc

- размер 134 КБ

- добавлен 03 мая 2011 г.

План: Вступ. 1. Вимоги до сировини та матеріалів. 2. Солодовирощування. 3. Приготування сусла. 4. Бродіння та доброджування. 5. Фільтрування і розлив пива. 6. Обробка пива адсорбентами. 7. Запобігання окисним процесам у пиві. 8. Стабілізація пива. 9. Знепліднення пива. 10. Карбонізація пива. 11. Список використаної літератури.

Реферат-Технология производства пива

- формат rtf

- размер 42.34 КБ

- добавлен 03 мая 2011 г.

В реферате наведены характеристика пива как продукта, главные стадии производства пива (очистка солода, дробление солода, затирание, фильтрование затора, кипячение сусла с хмелем, отделение хмелевой дробины, охлаждение, осветление и аэрацию охмеленого сусла, разведение ЧКД, главное брожение, дображивание и созревание, фильтрование, разлив пива и его укупорка в бутылки), а также мероприятия по безопасности.

Симонов Л.Н., Пумпянский М.С. Квасоварение и домашнее пивоварение

- формат pdf

- размер 14.05 МБ

- добавлен 27 января 2012 г.

Санкт-Петербург, типография Евдокимова, 1898г. - 204 стр. Библиотека практических советов доктора Л.Н. Симонова при участии М.С. Пумпянского, директора Калашниковского Пивоваренного завода в С.-Петербурге. Описана технология производства пива и кваса в домашних условиях, с рецептами и таблицами. Варение пива настойным способом и верхним брожением. Приготовление английского портера. Брожение и приготовление кваса. Описание необходимых приборов и.

Читайте также: