Реферат сварка балочных конструкций

Обновлено: 07.07.2024

Сварка является основным технологическим процессом из-, готовления всех видов металлических конструкций. Применение сварных соединений вместо клепаных или болтовых позволяет уменьшить массу (на 20. 30 %), трудоемкость изготовления (на

Технологический процесс изготовления сварных конструкций состоит из ряда самостоятельных процессов, таких, как изготов - ление заготовок, сборка, сварка, термическая обработка и др. В данной главе рассмотрены особенности изготовления некоторых групп конструкций ручной и механизированной дуговой сваркой.

Перед сборкой трубы проверяют на соответствие требованиям сертификата и подготавливают под сварку — комплектуют их, правят торцы, обрабатывают и очищают кромки. При сборке отдельных труб под сварку следует обеспечить совмещение их кромок по всему периметру с требуемым зазором и точное центрирование труб по внешней или внутренней поверхности.

Разнотолщинность стенок свариваемых труб должна составлять не более 10% толщины стенки, не превышая 3 мм, угол раскрытия шва—60. 70°, притупление — 2. 2,5 мм. Зазор между кромками труб и их допустимое смешение при ручной дуговой сварке указаны ниже.

Толщина стенки, мм. . 2.. 4 5. 6 7. 8 9. 14 15 и более Смещение, мм, 1 1,5 2 2,5 3 Зазор, мм 0,5 1 2 2 3

Собранные перед сваркой трубы прихватывают. Для труб диаметром до 300 мм прихватку выполняют равномерно пг окружности в четырех местах швами высотой 3. 4 мм и дл юй 50 мм каждый. При сварке труб диаметром более 300 мм и - хватки располагают равномерно по окружности стыка через _ж - дые 250. 300 мм

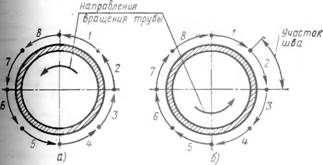

Рис. 13.1. Порядок сварки поворотных стыков трубопроводов

Кладывая первый слой при многослойной сварке, необходимо їсепечить хорошее проплавление корня шва. Для уменьшения боазования грата внутри стыка сваривают вертикальные участ - 1^2 и 3—4 (рис. 13.1) на всех стыкуемых участках секции ^убопровода. Затем секцию поворачивают на 90° и сваривают

^зстки 3—1 и 4—2. Последующие слои накладывают при непрерывном вращении трубы или так же, как первый, с перекрытием 20. 25 мм относительно начала и конца предыдущего слоя.

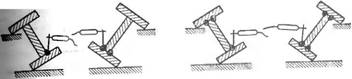

Вертикальные стыки труб диаметром более 400 мм сваривают обратноступенчатым способом (рис. 13.2, а, б).

Рис. 13.2. Схема сварки стыков труб большого диа« метра:

С, б — наложение соответственно первого и второго слоев

Неповоротные стыки труб при ручной дуговой сварке соединяют многослойными швами: при толщине стенки 4. 5 мм — трех-, и при толшине 10. 12 мм — четырехслойным. Корневой шов выполняют электродом 0 1,6. 3 мм (в зависимости от толщины стенки трубы), сообщая ему возвратно-поступательное движение, с задержкой дуги в сварочной ванне. Силу тока устанавли-

Горизонтальные стыки можно соединять как ручной вой сеаркой, так и сваркой в защитных газах. Схемы разде.. громок показаны на рис. 13.4, а, б, последовательность нал чия СЛОеВ — Ни рИу 13.4, в.

Ручную дуговую сварку горизонтальных стыков вы - лют

Электродами тех же типов, что и вертикальных. Первьа :лой

Накладывают в вершине шва движущимся возвратно-по упа - тельно электродом 0 4 мм; скла тока составляет 160. НО А.

Наложение второго слоя осуществляют в том же направлении и при тех же значениях силы тока, что и первого. Третий и последующий слои выполняют электродом 0 5 мм при силе тока 250. 300 А. Направление сварки меняют при наложении каждого последующего слоя. Горизонтальные стыки тр>б диаметром более 200 мм сваривают обратноступенчатым способом,

Рис. 13.4. Схемы разделки кромок горизонтальных стыков ответственных (а) и неответственных (б) трубопроводов и последовательность (I. VII) наложения слоев (в)

Балочные конструкции используют при строительстве для изготовления металлических каркасов гражданских и промышленных зданий. Наибольшее применение получили двутавровые блоки с поясными швами, изготовляемые ручной дуговой или автоматической и механизированной сваркой под флюсом и в защитном газе.

В условиях массового или серийного производства сборку балок под сварку осуществляют в кондукторах. Сварку крупногабаритных балок выполняют под флюсом автоматами, а малогабаритных — в защитных газах полуавтоматами.

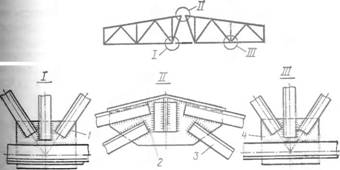

На рис. 13.5, а показана схема применяемой в условиях единичного производства бескондукторной сборки балок по азмет - ке. Сборку начинают с разметки верхней полки 4 и приварки к ней технологических планок 2. Стенку 6 устанавливают по угольнику и плотно прижимают к технологическим планкам, а затем с двух сторон прихватывают к полке. Длина при ;ваток составляет 60. 80 мм, шаг — 500. 600 мм. Прихватку нижней полки и стенки выполняют аналогично.

Решетчатым конструкциям относятся фермы

Рис 13 5. Схема сборки балок по разметке (а) и последова - ' тельность наложения швов (о):

I Vt-ллышк 2 - технологические планки, ?- прихватка 4, 7 - верх - І — угольник, тех нжняя полкн_ 5_ПОДКОСі 6-стенка

Рнс. 13.6. Узлы (1. IU) стропильной фермы.

'(рис. 13.6), стойки, мачты, башни, крановые конструкции и Их изготовляют в основном из проката, а также из гнутых филей открытого и замкнутого сечений. Соединения таких ко нет рукций выполняют короткими швами, имеющими различное странственное положение.

Сварка - великое русское изобретение, в развитии которого ведущее место принадлежит русским ученым и изобретателям. Балками называются конструкции сплошного сечения, длина которых значительно превышает размеры сечения. Балки работают на изгиб. Их применяют в конструкциях зданий, мостах, эстакадах и др. Наиболее рациональным является принимать сплошные балки при пролетах до 20 м.

Наиболее широкое применение имеет двутавровый профиль с поясными швами, выполняемыми обычно автоматами под флюсом. Обычно двутавр собирают из трех листовых элементов. При их заготовке, помимо правки, резки и зачистки кромок, часто предусматривают сборочную и сварочную операции для получения листового элемента требуемой длины и ширины. В этом случае к стыковым соединениям предъявляется требование полного и надежного проплавления с хорошим формированием усиления и проплава шва. Поэтому сварка, как правило, производится с двух сторон. Первый слой целесообразно сваривать на флюсовой подушке. В этом случае требования к точности сборки менее жестки, чем при сборке под сварку первого слоя на весу.

Содержание

Прикрепленные файлы: 1 файл

Сварка балок.doc

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ ТАТАРСТАН

Государственное бюджетное образовательное учреждение

среднего профессионального образования

К защите допущена

Зам директора по УПР: Узяков И.Н.

Письменная экзаменационная работа

Выпускник группы №479

Руководитель работы Сулейманкин С.М.

пгт. Аксубаево, 2014

- Введение………………………………………………………… ……….………..3

- Устройство двутавровых балок……………..……………………….…………..4

- Кондуктор для сборки двутавровых балок ……………………….…….……. 5

- Применение………………………………….……………… …………….……..10

- Технология сварки……………………………………………………………… .16

- Литература…………………………………………………… …………………..20

Письменная экзаменационная работа

Аксубаевский техникум универсальных технологий

Сварка - великое русское изобретение, в развитии которого ведущее место принадлежит русским ученым и изобретателям. Балками называются конструкции сплошного сечения, длина которых значительно превышает размеры сечения. Балки работают на изгиб. Их применяют в конструкциях зданий, мостах, эстакадах и др. Наиболее рациональным является принимать сплошные балки при пролетах до 20 м.

Наиболее широкое применение имеет двутавровый профиль с поясными швами, выполняемыми обычно автоматами под флюсом. Обычно двутавр собирают из трех листовых элементов. При их заготовке, помимо правки, резки и зачистки кромок, часто предусматривают сборочную и сварочную операции для получения листового элемента требуемой длины и ширины. В этом случае к стыковым соединениям предъявляется требование полного и надежного проплавления с хорошим формированием усиления и проплава шва. Поэтому сварка, как правило, производится с двух сторон. Первый слой целесообразно сваривать на флюсовой подушке. В этом случае требования к точности сборки менее жестки, чем при сборке под сварку первого слоя на весу.

Схематически устройство флюсовой подушки показано на рис. 1. Листы 1 укладываются на стеллаж так, чтобы стык располагался над флюсовой подушкой, представляющей гибкий короб 2, закрепленный между балками стенда и заполненный флюсом. Прижимами 3 листы плотно прижимаются к стенду, подачей сжатого воздуха в шланг 4 создается равномерное поджатие флюса по всей длине стыка. Часто используют флюсомагнитные подушки, в которых листы к стенду прижимаются магнитами. Для обеспечения высокого качества выполнения сварного шва на всей его рабочей длине применяются заходная и выходная планки.

Рис. 1. Схема сварки листов встык на флюсовой подушке

Сборка балки должна быть достаточно точной; особое внимание уделяется симметрии расположения и взаимной перпендикулярности полки и стенки (рис. 2). Сборка на стеллаже с помощью простейших приспособлений является трудоемкой и может применяться только в единичном производстве. Использование приспособлений позволяет повысить производительность сборочных операций на 30—35%.

Рис. 2. Допуски на сборку Н-образного сечения

На рис. 3 показан кондуктор с винтовыми прижимами для сборки двутавровых балок. Основание выполнено в виде жесткой сварной рамной конструкции, состоящей из продольных и поперечных балок 1 и 3. Упоры 8 и прижимы 2 установлены на поперечных балках, продольные балки заделаны в фундамент. Подача длинных и гибких элементов балки в кондуктор осуществляется мостовым краном сверху с помощью жесткой траверсы со специальными захватами. Вертикальная стенка укладывается на продольные швеллеры 5 и 7, после чего устанавливаются полки, и детали плотно прижимаютсядруг к другу винтами 4. Прихватки обычно становятся только с одной стороны сверху, их размеры и расположение должны обеспечить жесткость и прочность балки при извлечении из приспособления краном и переносе к месту сварки.

Рис. 3. Кондуктор для сборки двутавровых балок

Для обеспечения прямолинейности собираемого двутавра верхние полки поперечных балок приспособления располагаются в одной плоскости, а упоры 5 выставляются по прямой линии. Симметрия расположения стенки относительно полок обеспечивается настройкой поддерживающих винтов 9. Настройку на определенный типоразмер Н можно выполнять перестановкой прижимов 2, а также швеллера 5 за счет проставки 6. Для этого в поперечных балках кондуктора следует предусмотреть ряд отверстий под болты крепления прижимов 2 и гаек 10.

Эффект использования сборочного приспособления существенно зависит от быстрого действия и надежности механизма зажатия элементов. Закрепление и освобождение элементов балки по всей длине с помощью винтов занимает много времени. Значительно производительнее и удобнее в работе приспособления, оснащенные пневматическими зажимами с питанием от заводской сети сжатого воздуха. В этом случае зажатие и освобождение балки осуществляется переключением крана подачи воздуха. Обеспечение взаимной перпендикулярности полки и стенки при сборке требует поступательного перемещения зажимающего элемента. Это можно осуществить либо путем жесткого крепления прижимов на штоках цилиндров, либо прямолинейными направляющими прижимов с шарнирным креплением последних к штокам цилиндров (рис. 4).

Рис. 4. Сборочный кондуктор с пневматическими прижимами:

1 — пневматические цилиндры; 2 — переносная траверса; 3 — неподвижный упор; 4 — направляющие подвижного упора

Помимо рассмотренных кондукторов, предусматривающих зажатие собираемых элементов по всей длине, используют установки с самоходным порталом (рис. 5). На жесткой раме 1 смонтированы две продольные балки 5 и 6, из которых одна (балка 5) закреплена неподвижно, а другая (балка 6) может двигаться поперек рамы. Настройка такой установки на определенную высоту собираемой балки осуществляется перемещением продольной балки 6 с помощью винтов 10, приводимых во вращение электродвигателем 2 через редукторы 3 и 8 и вал 4. Сборочный портал состоит из ригеля 20 и ног 15 и 24 и имеет два, неподвижных пневматических прижима 21 и 25 и два подвижных прижима 17 и 19, установленных на тележках 16 и 18, закрепляемых винтами. Перемещение портала по рельсам 7 осуществляется с помощью приводных скатов 13 от двигателя 22 через редуктор 23 и цепную передачу. Захваты 26 предотвращают подъем портала при включении вертикальных прижимов. Элемент стенки укладывается на балки 5 и 6, полки — на поддерживающие винты 11, их установке помогают стойки 12. Сборщик усаживается на сиденье 14 и подводит портал к месту начала сборки (обычно это середина балки). Вертикальными прижимами лист стенки прижимается к раме установки, горизонтальными прижимами к стенке прижимаются пояса и в собранном сечении ставятся прихватки. Затем прижимы выключаются, портал перемещается вдоль балки на 500—700 мм и операция повторяется. После окончания сборки портал отводят в крайнее положение и пневматическими толкателями 9 поднимают собранную балку над рамой установки.

Установка для сборки балок Н-образного сечения с самоходным порталом

Наличие или отсутствие ребер жесткости определяется размерами двутавровой балки и характером ее нагружения. Обычно вертикальные ребра жесткости устанавливаются и привариваются после сварки поясных швов.

В тех случаях, когда балка имеет большую высоту (например, при сборке элементов мостовых пролетных строений), ее стенка может составляться по ширине из нескольких продольных листов 1. Эти листы или сваривают встык, или с помощью горизонтальных ребер жесткости 2 угловыми швами втавр. Для сборки таких балок также может использоваться установка со сборочной скобой, но с большим количеством вертикальных прижимов 3 (рис. 6).

Рис. 6. Самоходный портал для сборки балок больших размеров

Рис. 7. Способы укладки швов

На рис. 8 показан центровой кантователь. Предварительно собранная на прихватках балка 2 закрепляется зажимами в задней 1 и передней 3 бабках и с помощью червячной передачи 4 устанавливается в требуемое положение. Наличие подвижной задней опоры позволяет сваривать в таком кантователе балки различной длины.

Рис. 8. Центровой кантователь для сварки двутавровых балок

В том случае, если длина балки велика и необходимо предотвратить ее прогиб, можно между опорами расположить опорные разъемные кольца. На рис. 9 показан универсальный кантователь такого типа с подвижными опорами.

Рис. 9. Универсальный кантователь:

1 - подвижные опоры; 2 - зажимы; 3 - поворотное кольцо; 4 - приводной механизм; 5 - консольный кран

Для сварки балок малой жесткости можно использовать кантователь с жесткой рамой 1, опирающейся на две неподвижные опоры 2 с помощью цапф 3 (рис. 10). Весьма прост цепной кантователь (рис. 11). Он состоит из нескольких фасонных рам 5, на каждой из которых смонтированы две цепные звездочки (холостая 1 и ведущая 4) и холостой блок 6. Свариваемая балка 3 укладывается на провисающую цепь 2. Ведущие звездочки имеют общий приводной вал и обеспечивают поворот балки в требуемое положение. Следует иметь в виду, что такой кантователь не обеспечивает жёсткого и неизменного положения свариваемой конструкции, и поэтому во избежание смещения сварочной дуги с кромок детали сварку целесообразно производить сварочной головкой, перемещающейся непосредственно по балке. В некоторых случаях для сварки балок удобны кантователи на кольцах (рис. 12). Собранная балка укладывается на нижнюю часть кольца 1, откидная часть 2 замыкается с помощью откидных болтов 3, и балка закрепляется системой зажимов 4.

Рис. 10. Схема кантователя с жесткой рамой

Рис. 11. Цепной кантователь

Рис. 12. Кантователь с кольцами

Рассмотренные сборочные и сварочные приспособления, хотя и повышают производительность труда, по сравнению со сборкой я сваркой на стеллаже, однако вспомогательное время (на установку элементов, их закрепление, прихватку, освобождение от закрепления, извлечение из сборочного приспособления, перенос в приспособление сварочное, закрепление и поворот в положение, удобное для сварки, снятие готового изделия) остается весьма значительным.

Сварные двутавровые профили широко используют в строительстве и машиностроении, тавровые профили — в судостроении. При изготовлении их мелкими партиями заводы вынуждены использовать примитивную малопроизводительную оснастку, и такие профили обходятся сравнительно дорого. Серийное производство сварных профилей в поточных линиях позволяет поднять производительность труда и снизить стоимость балок. Такие поточные линии могут оснащаться либо автоматизированными установками непрерывного действия, либо рядом специализированных приспособлений и установок, последовательна выполняющих отдельные операции при условии комплексной механизации всего технологического процесса.

Примером установки первого типа может служить станок СТС-138 для сборки и сварки тавровых балок (рис. 13), принципиальная схема которого показана на рис. 14. Взаимное центрирование заготовок, перемещение со сварочной скоростью и автоматическая сварка под флюсом обоих швов осуществляются одновременно. Устройство для прижатия стенки тавра к поясу состоит из пневматического цилиндра и нажимного ролика 3. Центрирование элементов тавра производится четырьмя парами роликов; из них две пары 1 направляют пояс вдоль оси станины, а две другие пары 2 удерживают стенку вертикально и обеспечивают ее установку на середину пояса. Каждая пара имеет устройство для регулирования расстояния между ними в зависимости от ширины пояса и толщины стенки. Движение свариваемого элемента осуществляется приводным опорным роликом 4. Плавное изменение скорости подачи обеспечивается вариатором. На этой установке могут свариваться прямые и криволинейные балки таврового сечения высотой от 60 до 600 мм. Концы балки поддерживаются роликами опорных тележек 5.

В условиях единичного производства балки собирают по разметке и сваривают вручную покрытыми электродами или полуавтоматами.

Сварка балочных конструкций.

Балки широко применяют в конструкциях гражданских и промышленных

зданий, в мостах, эстакадах, гидротехнических и других сооружениях.

Балки со сплошными стенками изготовляют на сварке из листового металла. Применяют в основном балки двутаврового сечения, реже коробчатого. Сварные двутавровые балки со сплошной стенкой изготовляются высотой более 1 м; балки высотой до 1 м поставляются прокатными.

В условиях единичного производства балки собирают по разметке и сваривают вручную покрытыми электродами или полуавтоматами. При массовом и серийном производстве сборку производят в кондукторах, а сварку ведут автоматами под флюсом или для швов катетом 3—6 мм — в защитном газе.

Ручную или полуавтоматическую дуговую сварку применяют в балках также и при установке ребер жесткости. Неудобства при выполнении этой операции не позволяют применить автоматическую сварку.

Удлинение балок соединением встык коротких секций производится ручной дуговой сваркой покрытыми электродами. В массовом производстве на этой операции применяют автоматическую дуговую сварку.

При монтаже балок в первую очередь следовало бы выполнять стыковые, а затем угловые швы. Порядок сварки монтажных стыков прокатных балок показан на рис., а. Сначала стыковые швы выполняют на толстом металле, а затем на тонком. Обычно полки двутавровых балок толще стенки. Поэтому для обеспечения минимальных напряжений в металле стыка следует сначала накладывать стыковые швы в полках и в последнюю очередь стыковой шов в стенке.

Сварные балки на монтаже соединяют совмещенным (рис., б) или смещенным (рис., в) стыком.

Последовательность сварки в этих случаях аналогична последовательности сварки встык прокатных балок: в первую очередь выполняют стыковой шов полки с увеличенной толщиной (если двутавр с различными толщинами полок), затем накладывается второй стыковой шов второй полки, третьим швом будет стык стенки (самый тонкий в двутавре) и четвертым — угловые поясные швы. Продольные швы обычно не доводят до концов балки на величину, равную одной ширине полки (из низкоуглеродистой стали) или двум (из легированной стали). В этих случаях деформации и напряжения в стыковых соединениях балки будут минимальными. Угловые швы в монтажном стыке выполняются в последнюю очередь. При этом желательно, чтобы угловые швы накладывались одновременно двумя сварщиками — от концов к середине монтажного стыка.

Ребра жесткости можно приваривать как к стенке, так и к полке балки в любой последовательности после предварительной их прихватки. Прихватки

размещаются в местах расположения сварных швов. Высота прихваток должна быть не более 2/3 высоты шва, чтобы при последующей сварке они были перекрыты швом. Длина каждой прихватки должна быть равна 4 — 5 толщинам прихватываемых элементов, но не менее 30 мм и не более 100 мм, а расстояние между прихватками — в 30—40 раз больше толщины свариваемого металла.

Рис. 140. Порядок сварки монтажных стыков балок:

а - прокатных, б - совмещенных, в -смещенных; 1 —4 — последовательность выполнения сварки.

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между соединёнными частями при их нагревании и или пластической деформировании /ГОСТ 2601 – 84/.

Основоположниками дуговой сварки является русские ученные и инженеры – В.В. Петров (1761–1834), Н.Н. Бенардос (1842–1905) и Н.Г. Славянов (1854–1897). Выдающийся в клад в разработку теоретических основ сварки внесли советские учёные: В.П. Вологдин, В.П. Никитин, К.К. Хренов, Е.О. Патон, Г.А. Николаев, Н.О. Окерблом, Н.Н. Рыколин, К.В. Любавский, Б.Е. Патон.

На современном этапе развития сварочного производства, в вязи с развитием научно-технической революции резко возрос диапазон свариваемых толщин, материалов, видов сварки.

В настоящее время сваривают материалы толщиной от нескольких микрон (в микроэлектронике) до нескольких метров (в тяжелом машиностроение). Наряду с конструкционными сталями сваривают специальные стали и сплавы на основе титана, циркония, молибдена, ниобия и других материалов, также разнородные материалы.

Механизированная сварка корпусных конструкций из алюминиевых сплавов

По теме 'Сварка и родственные технологиии':'Технология электрической сварки металлов и сплавов плавлением' Под ред. акад Б.Е. Патона'Сварка и сваривае.

Сварка титана и его сплавов

В книге кратко изложены основные свойства и способы производства титана и его сплавов. Показано влияние состава сплавов и вредных примесей на сваривае.

Проектирование и расчет стальных балочных клеток

В учебном пособии содержатся рекомендации по проектированию стальных конструкций балочных клеток: настила, балок настила, вспомогательных балок, главн.

Индустриальные деревянные конструкции

В книге изложены примеры проектирования и расчета индустриальных деревянных конструкций для покрытий. Приведены решения панельных и балочных конструкц.

Сварка латуни

Схема соединения деталей сваркой плавлением. Сварка по виду применяемой энергии. Сварка латуни. Дуговая сварка латуни. Режимы сварки латуни угольным э.

Решетчатые и балочные конструкции применяют в строительстве при возведении ферм зданий и мостов, опор, линий электропередач, конструкций тепловых и гидравлических электростанций и других сооружений, а также в машиностроении при изготовлении подъемных кранов, вагонов, тепловозов, автомобилей, сельхозмашин, фундаментных рам и прочих изделий. На рис. 182 в качестве примера показаны узлы решетчатых строительных ферм. В этих конструкциях наибольшее распространение получили стержни из одного или двух уголков (рис. 182, а и б). Применяют также сварные тавровые соединения (рис. 182, в) и фермы из труб (рис. 182, г). Конструкции данного вида характеризуются наличием большого количества коротких, прямолинейных стыковых или угловых швов, выполняемых ручной или полуавтоматической сваркой. Используется ручная сварка покрытыми электродами или полуавтоматическая сварка в углекислом газе.

Собирают и сваривают фермы по разметке, по копиру и в кондукторах, на стендах и стеллажах, обеспечивающих точность геометрических размеров и пересечения осей соединяемых элементов в одной точке — центре тяжести сечения данного узла. Допускаемое отклонение осей — не более 5 мм. Фермы из узлов сваривают последовательно от середины к опорам. Сначала выполняют стыковые соединения, в узлах сваривают сначала лобовые, а затем фланковые швы. В таких конструкциях трудоемкость основных сборочно-сварочных работ составляет 80—85% от общей трудоемкости изготовления конструкции, остальные 15—20% падают на долю вспомогательных операций — разметки, правки, строжки и пр.

Для изготовления рамных пространственных конструкций в машиностроении и строительстве используют прокат — уголки, швеллеры, двутавры и штампованные элементы. Типы сопряжений элементов таких конструкций показаны на рис. 183. Сварку выполняют на сварочных плитах и стендах или в кондукторах. Сначала сваривают основные узлы, а затем — раму в целом, сварку начинают с середины рамы и ведут к краям.

Балки со сплошным сечением стенки изготовляют из листового металла. Применяют балки двутаврового и коробчатого сечения. Широко распространены сварные коробчатые балки из гнутых листовых элементов.

В условиях единичного и мелкосерийного производства балки собирают по разметке, применяя ручную и полуавтоматическую сварку. При массовом и крупносерийном производстве сборку производят в кондукторах, а сварку ведут на специальных установках автоматическим способом под флюсом и в углекислом газе, с использованием кантователей.

На рис. 184, а показаны способы выполнения сварных стыков двутавровых балок. Дополнительные накладки на стыке используют в том случае, когда стык расположен в наиболее нагруженной части балки.

Сварные балки и колонны со сплошными стенками сначала собирают без ребер жесткости. На рис. 184, б показан цифрами 1, 2, 3 и 4 порядок сварки поясных швов балки. При переходе из положения I, II, III и IV балку поворачивают на 90° кантователем. Каждый последующий шов сваривают в направлении, обратном направлению сварки предыдущего шва. Ребра жесткости приваривают ручной дуговой или полуавтоматической сваркой, одновременно с двух сторон два сварщика, в направлении от середины к краям балки.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Читайте также: