Реферат схватывание и заедание поверхностей при трении

Обновлено: 04.07.2024

Механический износ — процесс постепенного разрушения поверхностей деталей при относительном движении. Для повышения надёжности работы оборудования следует выявить условия возникновения отдельных видов изнашивания, механизм разрушения и внешний вид поверхности трения. Основная функция визуального осмотра трущихся поверхностей — определение вида изнашивания и постановка диагноза, позволяющая принять рациональные ремонтные воздействия, снижающие скорость износа.

Контактируемые поверхности деталей машин характеризуются микрорельефом, который в начальный момент работы узлов трения определяет площадь фактического контакта. В процессе эксплуатации под действием рабочих нагрузок и деформаций образуется рабочий рельеф, состоящий из впадин и выступов. Их размеры зависят от внутреннего строения материалов деталей и процессов пластической деформации. При относительном движении в поверхностных слоях контактируемых деталей возникают упругопластические деформации, вызывающие появление вторичных (физических, химических, механических) процессов. Профессор Б.И. Костецкий выделяет пять основных видов механического износа [11]:

- Износ схватыванием первого рода наблюдается при трении скольжения. Характеризуется возникновением адгезионных связей между деталями (рисунок 3.1). Условия возникновения:

- малая скорость относительного движения (до 1 м/с для узла, состоящего из двух стальных деталей);

- высокое давление, превышающее предел текучести на площадках фактических контактов;

- отсутствие смазки или защитной плёнки окислов между трущимися деталями;

- низкая температура нагрева поверхностных слоев — до 100 °С.

Рисунок 3.1 — Износ схватыванием первого рода

Механизм разрушения определяется взаимодействием рабочих рельефов при давлениях, превышающих предел текучести, сопровождается интенсивными пластическими деформациями, в результате которых разрушаются плёнки окислов и вскрываются химически чистые металлические поверхности. Пластические деформации способствуют максимальному сближению деталей и образованию в поверхностных слоях текстур из предельно деформированных кристаллов, расположенных по направлению относительного смещения деталей. Если расстояния предельно малы и соизмеримы с размерами атомных решеток, то между ориентированными кристаллами двух деталей появляются металлические связи. Дальнейшее смещение деталей приводит к упрочнению металла в местах образования связей. При предельных значениях твёрдости и хрупкости металлические связи разрываются.

Проявление. На контактной поверхности детали из менее прочного материала образуются хаотически расположенные вырывы, а на детали из более прочного материала — налипания. Налипшие частицы высокой твёрдости способствуют развитию вторичных процессов местной пластической деформации и микрорезанию поверхностей трения. Скорость изнашивания деталей 10-15 мкм/ч. Силы трения определяются геометрическими характеристиками рабочих рельефов, площадью контактных поверхностей и прочностью металлических связей. Коэффициент трения чрезвычайно высок — 4-6 единиц.

Рисунок 3.2 — Окислительный износ

- трение скольжения;

- высокие давление и скорость относительного перемещения (свыше 4 м/с), сочетание которых обусловливает большие потери на трение;

- высокий градиент и интенсивное возрастание температуры в поверхностных слоях (до 1600 °С).

Проявление. Различают три стадии износа схватыванием второго рода:

- Первая стадия соответствует для сталей интервалу температур до 600 °С, мало снижающих механические свойства материалов. Внешний вид поверхности: вырывы частиц на детали из менее прочного материала, чередующиеся через примерно одинаковые промежутки.

- Вторая стадия износа развивается в интервале температур 600-1400 °С. Такая температура заметно снижает механические свойства сталей, и металл размягчается. Внешний вид поверхности: на контактной поверхности более прочной детали видны налипание и размазывание металла, а на поверхности менее прочной детали — вырывы.

- Третьей стадии износа соответствуют температуры плавления. Расплавленные слои металла уносятся со смазкой, и на поверхности трения появляются оплавленные бороздки (рисунок 3.3). Скорость изнашивания составляет 1-5 мкм/ч. Коэффициент трения колеблется в пределах 0,1-0,5.

Рисунок 3.3 — Вид поверхности при износе схватыванием второго рода

Рисунок 3.4 — Схема возникновения осповидного износа

Проявление. В местах образования сколов на контактных поверхностях появляются осповидные углубления. Наиболее характерный вид изнашивания для деталей подшипников качения (рисунок 3.5).

Рисунок 3.5 — Вид осповидного износа на поверхности наружного кольца подшипника

Рисунок 3.6 — Абразивный износ рабочей поверхности кольца подшипника

Эрозионное изнашивание. Твёрдые частицы, движущиеся в потоке газа или жидкости, оказывают на поверхность металла многократные локальные импульсные удары, вызывающие расшатывание и вымывание поверхностного слоя деталей — эрозию.

Электроэрозионное изнашивание — эрозионное изнашивание поверхности в результате воздействия разрядов при прохождении электрического тока. При электрической эрозии контактов происходит частичный перенос металла с одного контакта на другой и распыление металла.

Кавитационное изнашивание — гидроэрозионное изнашивание при движении твёрдого тела относительно жидкости (и наоборот), при котором пузырьки газа захлопываются вблизи поверхности, создавая тем самым местное повышение давления.

ИЗНАШИВАНИЕ ПРИ СХВАТЫВАНИИ И ЗАЕДАНИИ

Изнашивание при схватывании происходит в результате глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия образовавшихся вследствие этого неровностей на сопряженную поверхность. Изнашивание этого вида является одним из наиболее опасных и разрушительных. Оно сопровождается прочным соединением контактирующих участков поверхностей трения. В процессе трения относительное перемещение поверхностей приводит к вырыву частиц металла одной поверхности и наволакиванию их на другую более твердую поверхность.

Заедание - наиболее яркая форма проявления схватывания. Образуются широкие и глубокие борозды с неровными краями, иногда слившиеся; присутствуют крупные наросты; возможно оплавление поверхности. В результате может произойти полное заклинивание.

В механизме изнашивания при схватывании важную роль играет атомно-молекулярное взаимодействие материалов деталей, возникающее при сближении поверхностей. В отличие от изнашивания других видов, для которых требуется определенное время на развитие процесса и накопление разрушительных повреждений, при заедании разрушение поверхности наступает довольно быстро и приводит к тяжелым формам повреждений (задиры и раковины).

Процесс образования металлических связей зависит от свойств сопряженных поверхностей (их природы, твердости), а также от методов их обработки. При наличии окисных пленок на поверхности металлов процесс схватывания зависит также от свойств этих пленок. Защитные пленки, прочно соединяющиеся с основным металлом и способные быстро восстанавливаться при разрушении, препятствуют схватыванию металлов.

Изнашивание при схватывании металлов происходит при нарушении правила положительного градиента механических свойств в условиях трения без смазочного материала или при недостаточном его количестве. При трении качения в условиях граничной смазки также наблюдается изнашивание, вызванное схватыванием материалов и заеданием. Схватывание происходит при местном разрыве смазочной пленки и установлении металлического контакта. Это возможно не только при прекращении подачи смазочного материала, но и вследствие общей перегрузки сопряжения, резкого повышения температуры масла в поверхностных слоях, местных температурных вспышек и т.д.

Интенсивность изнашивания при заедании зависит от режимов работы сопряжения, скорости относительного перемещения, нагрузки, температурных условий и т.п. Различают заедание в результате схватывания I или II рода.

Процесс схватывания I рода возникает и развивается при малых скоростях скольжения (0,005-0,2 м/с) поверхностей трения и давлениях (5-100)10 5 Па, превышающих предел текучести металла на участках фактического контакта. Этот процесс сопровождается незначительным повышением температуры и приводит к интенсивному пластическому деформированию и разрушению поверхностей деталей. При этом наблюдается интенсивное изнашивание, возрастающее с увеличением давления (рис.1, зона I). В диапазоне скоростей 0,005-3,3 м/с при р = 10 5 Па наблюдается окислительное изнашивание относительно малой интенсивности. С увеличением давления окислительный износ уменьшается (рис.1, зона II).

Прекращение схватывания I рода происходит, поскольку скорость относительного перемещения поверхностей достаточно велика для того, чтобы металлические связи разрушались в процессе своего зарождения без повреждения поверхности. Давление недостаточно велико для герметизации зоны трения, в результате чего к рабочим поверхностям свободно поступает воздух и изнашивание приобретает окислительный характер. В зоне III давление настолько велико, что металлические связи образуются несмотря на высокие скорости, окислительные процессы прекращаются, развивается процесс схватывания II рода, вызывающий заедание и интенсивное изнашивание.

Рис.1. Зависимость интенсивности изнашивания при заедании от скорости V и давления р (по данным Н.Л. Голего).

Процесс схватывания II рода развивается при больших скоростях скольжения поверхностей трения и повышенных давлениях (рис.1, зона III). Наблюдается также значительное увеличение температуры в поверхностных слоях металлов, вызывающее их разупрочнение и разрушение.

Условия, благоприятные для возникновения схватывания металлов, создаются естественным путем в процессе изнашивания. Силы, действующие в местах фактического контакта, вызывают напряжения, превышающие предел текучести металла, что влечет за собой пластические деформации поверхностных слоев металла. При этом разрушаются адсорбированные газовые пленки и загрязнения, обнажая отдельные участки металлов. Одновременно происходит сглаживание неровностей и увеличение площади фактического контакта. При тесном сближении участков поверхностей с разрушенными пленками загрязнений возникает междуатомное притяжение металлов, образуются металлические связи. Образовавшиеся узлы схватывания (рис.2) разрушаются, так как сопряженные поверхности перемещаются одна относительно другой. В результате пластической деформации в узлах схватывания металл упрочняется, поэтому разрушение поверхности происходит по основному менее прочному металлу. Частицы металла, оторвавшиеся от поверхности трения, частично налипают на противоположную поверхность, а частично образуют продукты износа. В местах вырыва происходит концентрация напряжений, образуются трещины, снижается прочность деталей.

Рис.2. Схема формирования узла схватывания: 1 — узел схватывания; 2 — линия разрыва материала.

Изнашивание при заедании чаще всего встречается в зубчатых зацеплениях. По способности противостоять заеданию в одних и тех же условиях нагружения зубчатые передачи всех типов можно расположить в следующем порядке: цилиндрические передачи с внутренним зацеплением; цилиндрические передачи с внешним зацеплением; конические передачи с прямыми, косыми и спиральными зубьями; гипоидные и, наконец, винтовые передачи, имеющие самую низкую противозадирную стойкость. Это объясняется тем, что у гипоидных и винтовых передач наибольшее скольжение зубьев в зацеплении. Изнашивание при заедании встречается также в шариковых и роликовых подшипниках, в тяжелонагруженных опорах качения.

Основным направлением борьбы со схватыванием является локализация пластического деформирования при трении в тонких пограничных слоях. Это достигается применением смазочных материалов с антизадирными присадками. Для уменьшения вероятности схватывания пар трения выполняют следующее:

Эрозия в широком понятии - процесс поверхностного разрушения вещества под воздействием внешней среды. В машиностроении эрозия имеет более узкое понятие, разрушение поверхности материалов вследствие механического воздействия высокоскоростного потока жидкости, газа или пара. Разрушение металлов под действием электрических зарядов также относится к эрозии.

Эрозионное воздействие высокоскоростного потока жидкости, газа или пара в чистом виде слагается из трения сплошного потока и его ударов о поверхность.

В результате трения происходит расшатывание и вымывание отдельных объемов материала. В зависимости от свойств материала возможны вырывы отдельных объемов или групп зерен. Жидкость, внедряясь при ударах в образовавшиеся микротрещины, ведет себя подавно клину, раздвигая боковые стенки.

Если поток содержит абразивные частицы, то изнашивание становится эрозионно-абразивным.

4.11 Схватывание и заедание поверхностей при трении

Схватывание - явление прочного соединения металлов в результате взаимного трения или совместного деформирования при температуре ниже температуры рекристаллизации. При этом образуются прочные металлические связи в зонах непосредственного контакта поверхностей. В местах схватывания исчезает граница между соприкасающимися телами, происходит сращивание одно- разноименных металлов.

На образовании прочных металлических связей между двумя заготовками основаны такие технологические процессы, как кузнечно-прессовая сварка, контактная сварка сопротивлением плакирование методом горячей прокатки. Но в отличие от сваривания эти процессы характеризуются соединением металлов при значительном давлении и при температуре выше температуры рекристаллизации.

На явлении схватывания базируются технологические процессы холодной сварки металлов.

Сущность схватывания: если приложить нагрузку к двум соприкасающимся металлическим поверхностям, то в результате контакта ( на расстояниях порядка межатомных) произойдет схватывание поверхностей с выделением энергии.

Если у одного и того же металла контактирует два кристаллита с одинаковой ориентацией, т.е. с параллельным расположением кристаллографических плоскостей, то произойдет их простое сращивание в один общий кристаллит.

Если же контактируют два кристаллита с различной ориентацией, то между ними образуется переходная зона. Для образования переходной зоны используется поверхностная энергия, высвобождающаяся в результате перестройки структуры. При этом образуются узлы сваривания.

Процесс возникновения и разрушения узлов сваривания видоизменяется в зависимости от контактирующих деталей, их материалов и режимов трения. При контакте двух тел могут происходить вырывы материала в макро-, микро- и субмикроскопических частиц с одной поверхности и перенос их на другую поверхность. При дальнейшем контакте приваренные частицы срабатываются, вырываются и уносятся из зоны трения. При этом интенсивности изнашивания будет различной. При эксплуатации машин для качественной оценки степени повреждений поверхностей используются следующие термины:

Натир - участок поверхности трения, отличающийся по цвету от прилегающих участков и испытывающий наибольшее давление. Натир бывает светлым (результат сглаживания микронеровностей поверхности или образования мельчайших рисок в направлении скольжения) и темного цвета ( результат местных повышенных температур и образования окисных пленок). Натиры могут образовываться при любом виде изнашивания.

Задир – наиболее яркая форма проявления схватывания. Образуются широкие и глубокие борозды с неровными краями, иногда слившиеся; присутствую крупные наросты; возможно оплавление поверхности. Может произойти полное заклинивание деталей.

По относительному перемещению трущихся поверхностей разделяют трение покоя и трение движения ( ГОСТ 23.002—78).

Трение покоя — трение двух тел при микросмещениях до перехода к относительному движению. Трение этого вида возникает в болтовых соединениях, сцеплениях, тормозах и др.

Трение движения возникает между двумя телами, находящимися в относительном движении. Такому трению подвержены все поверхности, перемещающиеся одна относительно другой.

По характеру относительного движения трение движения разделяют на трение скольжения и трение качения.

Трение скольжения — такое трение движения, при котором скорости тел в точке касания различны как по значению, так и по направлению или только по одному из этих показателей.

Трение качения — такой вид трения движения двух твердых тел, при котором их скорости в точках касания одинаковы по значению и направлению (подшипники качения, зацепление шестерен и др.).

Трение без смазочного материала происходит между двумя телами при отсутствии на поверхности трения введенного смазочного материала любого вида. Такое трение сопровождается повышенными температурами, пластическими деформациями и даже прочным сцеплением отдельных точек контакта, что вызывает интенсивное разрушение трущихся поверхностей. В условиях трения без смазочного материала работают диски сцеплений, тормозной барабан — колодки, гнездо клапана — клапан, звенья гусениц — пальцы, а также звенья гусениц в паре с направляющими и ведущими колесами, с поддерживающим и опорными катками.

Трение со смазочным материалом — возникает между двумя телами, поверхности трения которых покрыты смазочным материалом любого вида. Различают следующие виды смазки: в зависимости от различного физического состояния смазочного материала — газовую, жидкостную и твердую, в зависимости от типа разделения поверхностей трения смазочным слоем — гидродинамическую, гидростатическую, газодинамическую, газостатическую, эласто-гидродинамическую, граничную и полужидкостную.

Газовая и жидкостная смазки. Поверхности трения деталей разделены соответственно газовым или жидким смазочным материалом.

Твердая смазка. Поверхности трения деталей, находящихся в относительном движении, разделены твердым смазочным материалом.

Гидродинамическая (газодинамическая) смазка — это смазка, при которой полное разделение поверхностей трения происходит в результате давления, самовозникающего в слое жидкости (газа) при относительном движении деталей. Отсутствие контакта между трущимися поверхностями предохраняет их от разрушения. Заметные повреждения или разрушения поверхностей возможны только в те моменты, когда нарушается гидродинамическая смазка или в смазочный материал попадают посторонние твердые частицы. При гидродинамической (жидкостной) смазке работают опорные шейки распределительных валов, коренные и шатунные подшипники коленчатых валов, поршневые вальцы двигателей и др.

Гидростатическая (газостатическая) смазка — это такая жидкостная смазка, при которой полное разделение поверхностей трения деталей, находящихся в относительном движении или покое, осуществляется в результате поступления жидкости (газа) в зазор между поверхностями трения под внешним давлением. В тракторах и автомобилях такой вид смазки не применяют.

Эласто-гидродинамическая смазка — это смазка, при которой характеристики трения и толщина пленки жидкого смазочного материала между трущимися поверхностями определяются упругими свойствами материалов тел и свойствами жидкого смазочного материала.

Полужидкостная смазка характеризуется тем, что жидкостная смазка происходит частично.

Граничная смазка — это смазка, при которой толщина слоя смазочного материала не превышает высоты шероховатостей соприкасающихся поверхностей. При сравнительно небольших нагрузках интенсивность разрушения трущихся поверхностей резко снижается. Но при больших нагрузках слой смазочного материала разрушается, его частицы попадают в образующиеся микротрещины и при сжатии их в местах контакта проявляют расклинивающее действие, вызывая более быстрое разрушение трущихся поверхностей. В условиях граничной смазки в машинах работает большинство-трущихся поверхностей.

Виды изнашивания. При всех видах трения трущиеся поверхности разрушаются (изнашиваются).

Изнашивание — это процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела.

Износ деталей — результат изнашивания, определяемый в установленных единицах.

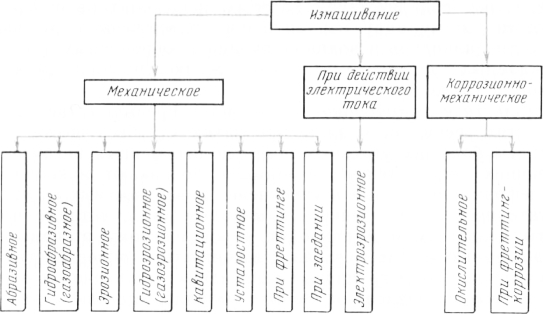

Изнашивание деталей машин сопровождается сложными физи-ко-химическими явлениями и многообразием влияющих на него факторов. Изнашивание зависит от материала и качества трущихся поверхностей, характера и скорости их взаимного перемещения, характера контакта, вида и значения нагрузки, вида трения, смазывания и смазочных материалов, а также от многих других факторов. В соответствии с ГОСТ 23.002—78 установлено три группы видов изнашивания в машинах: механическое, коррозионно-механическое и при действии электрического тока. Каждую группу изнашивания подразделяют на несколько видов, представленных на рисунке 1.

Механическое изнашивание — это изнашивание в результате механических воздействий; его разделяют на абразивное, гидроабразивное (газоабразивное), эрозионное, гидроэрозионное (газоэрозионное), кавитационное, усталостное, при фреттинге и при заедании.

Абразивное изнашивание в машинах возникает в результате микропластических деформаций и срезания металла твердыми абразивными частицами, находящимися между поверхностями трения. Абразивные частицы, попавшие из окружающей среды или образовавшиеся при других видах изнашивания, часто по своей твердости превышают твердость трущихся поверхностей и действуют как режущий инструмент. Поэтому по своей природе и механизму протекания абразивное изнашивание очень похоже на явления, происходящие при резании металлов. Изнашиванию этого вида подвержены детали машин, работающие в абразивной среде (ходовая часть гусеничных тракторов и дорожно-строительных машин, рабочие органы сельскохозяйственных машин и др.).

Рис. 1. Классификация видов изнашивания по ГОСТ 23.002—78.

Гидроабразивное (газоабразивное) изнашивание вызывают абразивные (твердые) частицы, перемещающиеся потоком жидкости (газа). Абразивные частицы попадают в поток жидкости (газа) за счет загрязнения при небрежной заправке, плохой фильтрации и очистке. Этот вид изнашивания характерен для деталей водяных, масляных и топливных насосов, гидроусилителей, гидроприводов тормозных и других систем, деталей цилиндро-поршневой группы и др.

Самые эффективные способы борьбы с абразивным изнашиванием всех видов — повышение твердости и улучшение качества обработки трущихся поверхностей, тщательная герметизация всех уплотнительных устройств при ремонте, а также очистка топлива и смазочных материалов от механических примесей и поддержание в исправном состоянии всех уплотнительных (прокладки, чехлы и т. п.) и очистительных (топливные и масляные фильтры, воздухоочиститель) устройств при эксплуатации.

Эрозионное изнашивание деталей происходит в результате трения потока жидкости и (или) газа о металл. Эрозионное изнашивание в большинстве случаев проявляется совместно с гидроабразивным (газоабразивным). Поток жидкости (газа) разрушает оксидную пленку металла, а абразивные частицы в потоке способствуют более интенсивному изнашиванию.

Гидроэрозионное (газоэрозионное) изнашивание — это эрозионное изнашивание в результате воздействия потока жидкости (газа).

Кавитационное изнашивание. При движении жидкости относительно твердого тела возникающие пузырьки газа захлопываются вблизи поверхности. Это создает местное повышение давления или температуры, под действием которых происходит разрушение поверхности. Этому виду изнашивания подвержены наружные поверхности цилиндров и водяных рубашек современных двигателей, охлаждаемых турбулентным потоком жидкости, лопастей водяных насосов, а также других деталей.

Усталостное изнашивание проявляется преимущественно на поверхностях трения качения подшипников и зубьев шестерен. Под действием больших удельных повторно-переменных нагрузок, превышающих предел текучести металла, возникают микропластические деформации сжатия и упрочнения поверхностных слоев. В результате проявляются микро- и макротрещины, которые по мере работы развиваются и приводят к усталостному отслаиванию и выкрашиванию частиц металла. На контактных поверхностях образуются одиночные и групповые осповидные углубления и впадины. Глубина впадин зависит от свойств металла, удельных давлений и размера контактных поверхностей. После заметного появления усталостного изнашивания быстро наступает аварийное состояние. Меры борьбы с усталостным изнашиванием — точный монтаж подшипников и зубчатых передач и правильное их смазывание.

Изнашивание при фреттинге возникает в соприкасающихся поверхностях при малых колебательных относительных перемещениях. Этот вид изнашивания происходит при ослаблении болтовых соединений поверхностей, а также при отсутствии больших динамических и ударных нагрузок. Эффективные способы уменьшения изнашивания этого вида — своевременная проверка и подтягивание болтовых креплений.

Изнашивание при заедании происходит вследствие схватывания при трении, глубинного вырывания материала, переноса его с одной поверхности трения на другую и действия возникающих неровностей на сопряженную поверхность. Этот вид изнашивания разделяют на изнашивание схватыванием первого и второго рода.

Изнашивание схватыванием первого рода возникает при трении поверхностей с малыми скоростями (1,0 м/с), граничной смазке, а также при больших нагрузках в местах контакта поверхностей. Под действием большой нагрузки между отдельными выступами трущихся поверхностей возникают металлические связи и упрочнение в месте схватывания. При перемещении происходит вырывание стружки из менее твердой поверхности или царапание ее упрочненным участком. Изнашивание схватыванием первого рода сопровождается наиболее высоким коэффициентом трения, выделением большого количества теплоты и наибольшей интенсивностью изнашивания.

Изнашивание схватыванием второго рода наблюдается при трении скольжения с большими скоростями, граничной смазке, а также при значительных удельных нагрузках. Оно характеризуется интенсивным повышением температуры в поверхностных слоях и увеличением их пластичности.

Эффективные меры, снижающие появление износа схватыванием,— достижение высокого класса шероховатости и правильной геометрической формы при обработке поверхностей, получение защитных оксидных пленок и улучшение условий смазки, соблюдение в начальный период работы после изготовления или ремонта режимов обкатки, а также недопущение перегрузок в процессе всего периода эксплуатации.

Коррозионно-механическое изнашивание происходит в результате механического воздействия и сопровождается химическим и (или) электрическим взаимодействием материала со средой. Это изнашивание разделяют на окислительное и изнашивание при фретгинг-коррозии.

Окислительное изнашивание характеризуется разрушением трущихся поверхностей и обусловлено реакцией материала с кислородом или окисляющей окружающей средой. При этом одновременно протекает два процесса — пластическое деформирование малых объемов металла поверхностных слоев и проникновение кислорода воздуха в деформированные слои. В первой стадии окислительного изнашивания происходит разрушение и удаление мельчайших твердых частиц металла из непрерывно образующихся от проникновения кислорода пленок. Вторая стадия характерна образованием и выкрашиванием пластически недеформирующихся хрупких окислов.

Окислительное изнашивание возможно при трении скольжения и трении качения. В первом случае оно является основным, а во втором — сопутствующим другим видам изнашивания. Проявляется этот вид изнашивания при сравнительно невысоких скоростях скольжения и небольших удельных нагрузках, а также на таких деталях, как шейки коленчатых валов, цилиндры, поршневые пальцы и другие детали.

Фреттинг-коррозия возникает при трении скольжения с очень малыми возвратно-поступательными перемещениями в условиях динамической нагрузки. При ударах и вибрации происходит интенсивное окисление соприкасающихся поверхностей вследствие резкой активизации пластически деформируемого металла. В результате на рабочих поверхностях в местах контакта появляется резко выраженное разрушение. Изнашиванию при фреттинг-коррозии подвергаются посадочные поверхности подшипников качения и шестерен, болтовые и заклепочные соединения рам и другие детали.

Наибольшему коррозионно-механическому изнашиванию подвержены мягкие стали, поэтому эффективный способ его уменьшения состоит в повышении твердости рабочих поверхностей закалкой, нанесением твердых сплавов, хромированием и др.

Изнашивание при действии электрического тока называют электроэрозионным, оно происходит в результате воздействия на поверхности разрядов при прохождении электрического тока. Этому виду изнашивания подвержены коллекторы электрогенераторов, подвижные электроконтакты и другие поверхности.

Читайте также: