Реферат ремонт судового двигателя

Обновлено: 05.07.2024

Судовые двигатели ремонтируют на судне или в цехе завода, что зависит от степени износа деталей и узлов, категории ремонта, мощности и габаритов двигателя. Вспомогательные двигатели небольшой мощности обычно полностью ремонтируют в цехе. Мощные вспомогательные и главные двигатели чаще всего разбирают на судне, так как для их выгрузки нужно резать палубу судна, а иногда и сносить надстройки.

Разборка, один из ответственных этапов ремонта двигателей. Ее выполняют после тщательной подготовки, детального ознакомления с инструкцией завода-изготовителя двигателя.

Порядок разборки двигателей на судне и в цехе одинаков. Разборка двигателей бывает полной и частичной, выполняют в два этапа (поузловая и подетальная разборка). Разборка представляет собой заранее разработанный технологический процесс.

Перед разборкой двигателя выполняют следующие подготовительные работы: удаляют из систем воздух, масло, топливо; проверяют исправность валоповоротного механизма и включают его; открывают продувочные и индикаторные краны; подготавливаются к действию подъемно-транспортные средства и приспособления; обеспечивают рабочие места средствами низковольтного освещения; подготавливают стеллажи для снимаемых деталей и механизмов, а также мерительный инструмент; заготавливают бирки для снимаемых деталей и т. п.

Перед разборкой и в процессе ее проверяют и записывают в формуляр доремонтного состояния двигателя моменты газораспределения, зазоры механизма газораспределения, между роликами толкателей топливных насосов и кулачковых шайб, в зубчатых передачах; высоту камер сжатия всех цилиндров, раскепы и зазоры в подшипниках коленчатого вала, его просадку.

Последовательность разборки зависит от типа и конструкции двигателя, а объем, от категории ремонта. Для выполнения текущего ремонта достаточно снять отдельные детали, требующие ремонта.

Разборку двигателя для среднего ремонта производят в несколько большем объеме. Так, снимают все контрольно-измерительные приборы, арматуру, трубки маслопровода, водопровода, топливоподачи, газопровода; разбирают механизмы газораспределения; разъединяют навешенные механизмы; вскрывают цилиндры; разбирают шатунные и рамовые подшипники; вынимают из цилиндров поршни.

Для капитального ремонта производят полную разборку двигателя с предварительным демонтажом его на судне и доставкой в цех для ремонта. Разборку от начала до конца должна вести одна и та же бригада, а все замеры выполнять одни и те же лица. Большое внимание при разборке необходимо обращать на клеймение и маркировку деталей.

Клеймением называют нанесение на поверхность деталей их сокращенного обозначения, указывающего, с какого судна и механизма снята деталь. Маркировкой называют нанесение на поверхность сопрягаемых деталей рисок, букв, цифр и кернов. Новые детали клеймят и маркируют на заводе-изготовителе. Если клейма и марки стерлись, их необходимо восстановить, а если они отсутствуют, нанести.

Разобранные узлы и детали двигателей очищают от масла,, нагара, накипи и коррозии. Очистку производят механическим или химическим способом.

Дефектация является весьма ответственным этапом ремонта. Ее цель, выявление и последующее устранение повреждений, которые могут привести к снижению эксплуатационной надежности отдельных деталей, узлов и судна в целом. Обычно большинство дефектов двигателей выявляют при наружном осмотре деталей, обмерах мерительным инструментом.

Для обнаружения внутренних повреждений и трещин отдельных деталей применяют специальные приборы-дефектоскопы. Результаты дефектации по каждому узлу записывают в ремонтные формуляры. На ремонт каждой детали или узла составляют акт дефектации (комплектовочная ведомость), который является документом для ремонта и калькуляции.

Темы 2.3. Ремонт фундаментной рамы, блока цилиндров.

Ремонт фундаментной рамы

Основные неподвижные детали двигателя, составляющие его остов, в процессе работы подвергаются воздействию растягивающих усилий, возникающих в результате давления рабочих газов на крышку цилиндра и поршень, охлаждающей воды и других факторов. Это определяет характер дефектов и методы ремонта остова.

К дефектам фундаментных рам, станин и блоков цилиндров относятся коробление разъема, трещины, коррозионные раковины, износы разъемов постелей рамовых подшипников.

Трещины могут появиться у цилиндров, их фланцев, ребер жесткости, лап и других частей остова. Трещину можно заделать, установив ввертыши с последующей заваркой. Для этого по концам трещины сверлят отверстия диаметром, равным диаметру ввертыша. Затем вдоль трещины между крайними отверстиями с интервалами, примерно равными '/з диаметра, сверлят такие же отверстия. Во всех отверстиях нарезают резьбу. Ввертыши делают из латунных или медных прутков, на них нарезают наружную резьбу того же шага, что и внутренняя резьба отверстия. Ввертыши 1-6 (рис. 112) плотно ввертывают в отверстия. После этого вдоль трещины просверливают другую группу отверстий того же диаметра, их центры располагают посередине интервалов (перемычек). В эти отверстия нарезают резьбу и в них ввертывают ввертыши 7-11. Таким образом, ввертыши перекрывают друг друга, прочно заделывая трещину. Их раскрепляют, запиливают и заваривают. Для чугунных деталей остова при сварке применяют специальные электроды по чугуну. Если трещину заваривают ацетилено-кислородным пламенем, то применяют прутки из чугуна, а в качестве флюса, буру.

Эпоксидные составы широко применяют при ремонте рам, блоков цилиндров, имеющих трещины, раковины или поры. Их приготавливают из эпоксидных смол марок ЭД-5 или ЭД-6, отвердителей, пластификаторов и наполнителей из цемента, кварцевой муки, чугунных, стальных, алюминиевых и других порошков. Место повреждения тщательно зачищают, а трещину разделывают так же, как под сварку, концы ее рассверливают. Затем ремонтируемый участок обезжиривают. Состав наносят жесткой щеткой, причем на слой состава можно наложить стеклоткань.

Ремонт фундаментной рамы, блока цилиндров, цилиндровых втулок

Блоки цилиндров, охлаждаемые водой, имеют коррозионные разъедания стенок, посадочных буртов и поясов цилиндров. После выемки втулки очищают полость охлаждения блока и определяют величину и характер коррозионного разъедания. Пораженные коррозией участки посадочных поясов блока растачивают на постоянный ремонтный размер или наплавляют чугунными электродами с последующей расточкой на номинальный построечный размер. В отдельных случаях вместо наплавки после расточки пояса ставят чугунное кольцо.

Гнезда рамовых подшипников проверяют с помощью фальшвала (вала калибра), который представляет собой чугунную или стальную трубу. Состояние гнезд рамовых подшипников считают удовлетворительным, если шейки фальшвала равномерно окрашивают поверхности гнезд краской с площадью не менее 50%, а щуп 0,05 мм не проходит между шейкой фальшвала и гнездом.

Тема 2.4. Ремонт цилиндровых втулок.

Опыт эксплуатации двигателей промысловых судов показывает, что цилиндропоршневая группа работает в наиболее тяжелых условиях и подвергается повышенному изнашиванию. Цилиндровые втулки получают утонение стенок от длительной работы, неравномерное истирание на конус, эллипс, задиры зеркала цилиндра. Поверхность, омываемая водой, и посадочные пояски имеют коррозионные разъедания.

Втулки цилиндров по высоте и окружности изнашиваются неравномерно, что объясняется наибольшим истирающим действием поршневых колец в верхней части втулки от высокого давления газов распирающего кольца, а также от более высокой температуры, резко ухудшающей условия смазки. Максимальный износ обычно соответствует положению компрессионных: колец в ВМТ, а втулка в вертикальной плоскости изнашивается на конус. Овальность, образуется с большой осью в плоскости движения шатуна.

Втулки двухтактных двигателей имеют повышенный износ в районе выпускных и продувочных окон, что приводит к вибрации и поломке поршневых колец. На рабочей поверхности втулок могут появиться задиры, которые возникают в результате сухого трения между поршнем и втулкой. дефекты сборки. При этом повышается температура трущихся частей, что может привести к заклинке поршня во втулке. Сухое трение возникает при нарушении охлаждения цилиндра или поршня, недостаточной смазке. К задирам приводит также попадание грязи, нагара, обломков колец между поршнем и втулкой, а такженаружная поверхность втулки, омываемая водой, подвержена коррозионно-эрозионному износу.

Рис. 129. Замер втулки

1-диск; 2- абразивные камни; 3- оправка; 4 -шарнир поворота оправки;

Приспособление опускают в отверстие втулки цилиндра так, чтобы диск 1 с абразивными камнями 2 отстоял от зеркала цилиндра на расстоянии 1 мм. После поворота стопоров 5 освобождают пружины 6 и абразивные камни прижимаются к стенкам втулки.

Рнс. 132. Выпрессовка и запрессовка втулок ДВС большой мощности:

1-гидроцилиндр; 2 -диски упорные; 3-втулка.

Рис. 133. Схема электро литического покрытия втулки цилиндра: 1-втулка цилиндра; 2- уровень электролита; 3- внутренний электрод; 4-авто-трансформатор; 5-переключатель плюсов;

Выпрессовку цилиндровых втулок на двигателях малой мощности производят вручную с помощью одного стяжного болта, а в двигателях средней мощности - двух или нескольких болтов. На тихоходных двигателях большой мощности применяют гидравлические домкраты или специальные приспособления (рис. 132).

Для уменьшения износа все зеркало цилиндра подвергают электролитическому хромированию (слой хрома 0,5-0,15 мм). Износостойкость поршневых колец, работающих в сопряжении с хромированными втулками, повышается в 2-3 раза. Хромированные втулки двухтактных двигателей меньше изнашиваются в районе выхлопных окон и значительно снижают вероятность поломок колец.

стыковых поверхностей блока и втулки цилиндра: 1-ручка; 2- кольцо;

Втулки, установленные в блоке, проверяют гидравлическим испытанием в соответствии с инструкцией завода-изготовителя. При появлении подтеков или отпотевания втулки демонтируют и устраняют дефекты.

Тема 2.5. Ремонт крышек рабочих цилиндров.

B цилиндровых крышках судовых двигателей встречаются такие дефекты, как трещины на внутренней и наружной поверхностях, обгорание со стороны камеры сгорания, износ и прогорание седел клапанов, износ внутренней поверхности направляющих втулок, срыв резьбы для шпилек, смятие упорного бурта и отложение накипи в полостях охлаждения.

Причинами возникновения трещин являются температурные напряжения- возникают в крышке от того, что разность температур днища, омываемого горячими газами, и стенок, омываемых водой, достигает 120-150° С. Чугунные крышки выходят из строя чаще, чем стальные, а крышки, охлаждаемые забортной водой, находятся в худших условиях, чем крышки, охлаждаемые пресной водой.

Обгорание днища стальных крышек устраняют электронаплавкой с последующим отжигом. Накипь из полостей охлаждения удаляют химическим способом и промывают водой противотоком.

Трещины в стальных крышках устраняют электросваркой, а в чугунных- газовой сваркой. При этом предварительно разрабатывают технологический процесс заварки трещин и согласовывают его с Регистром России.

Трещины в чугунных крышках иногда запаивают в ацетиленокислородном пламени. Трещину в днище крышки (между гнездами клапанов) можно стянуть стяжками. Для этого в днище перпендикулярно трещине прорезают паз: сначала по краям просверливают отверстия, а затем между ними прорубают канавку (рис. 136).

Рис. 136. Заделка трещин в крышке цилиндра:

1- трещина; 2-паз для вкладыша; 3- вкладыш;

Шпильки с сорванной резьбой заменяют новыми. Забитую и смятую резьбу калибруют. При срыве или износе резьбы отверстие под шпильку рассверливают на больший диаметр, нарезают новую резьбу и ставят индивидуальную шпильку.

Притирку конических поверхностей гнезд и тарелок клапанов осуществляют с помощью притирочных паст нескольких составов на специальных притирочных станках. При отсутствии специальных станков притирку ведут вручную, применяя сначала крупнозернистую пасту, а затем пасту мелкозернистого состава. Клапаны притирают до появления на притираемых поверхностях ровной матовой полоски шириной 2-5 мм.

В зависимости от производственных возможностей предприятия и конструктивных особенностей двигателя ремонт его может осуществляться на судне или в цехе. Как правило, при капитальном ремонте двигатель демонтируют (снимают с судового фундамента) и доставляют в цех для ремонта. Крупногабаритные дизели большой массы с фундамента не снимают, а демонтируют отдельными узлами.

Ремонт двигателя в цехе сокращает сроки ремонта, однако последующие работы на судне по монтажу и центровке двигателя могут быть весьма трудоемкими, поэтому необходимость демонтажа в каждом отдельном случае должна быть обоснована.

При капитальном ремонте двигателя в цехе основными этапами являются: разборка; дефектация (выявление износов и повреждений); восстановление деталей; изготовление новых деталей взамен забракованных; узловая сборка; общая сборка двигателя; испытание в цехе; монтаж на судовом фундаменте; испытание на судне.

Демонтажные работы начинают с отсоединения от двигателя всех трубопроводов, предварительно удалив из них и из двигателя воду, масло и топливо; затем снимают с двигателя контрольно-измерительные приборы, арматуру; все отверстия закрывают заглушками. Одновременно ведут работы по разборке площадок, приводов к арматуре и других частей, соединяющих двигатель с конструкциями корпуса судна. Затем разъединяют фланцы коленчатого и приводного валов, отсоединяют двигатель от судового фундамента, выгружают и транспортируют в цех, где устанавливают в горизонтальном положении на специальный фундамент или металлические балки.

Разборка двигателя — один из важнейших технологических процессов ремонта, во многом определяющий его продолжительность и стоимость. Небрежная разборка нередко приводит к повреждению, а иногда и к утере деталей.

Процесс разборки двигателя на судне и в цехе по существу одинаков, однако разборка в цехе удобнее и значительно производительнее, так как выполняется в более благоприятных условиях. Последовательность разборки двигателя зависит от его конструкции; в каждом отдельном случае разборка должна производиться в соответствии с инструкцией завода-изготовителя.

Должное внимание при разборке дизелей необходимо уделять клеймению и маркировке деталей и мест их установки в соответствии с инструкцией, чтобы при последующей сборке установить детали правильно. На специализированных предприятиях, ремонтирующих быстроходные дизели одного типа, детали при разборке не маркируют.

Последовательность разборки двигателей, имеющих в качестве основной детали остова фундаментную раму, примерно такова: сначала снимают контрольно-измерительные приборы, затем электрооборудование, трубопроводы, тяги топливных насосов и регулятора частоты вращения, удаляют стойки с клапанными рычагами, толкатели и штанги клапанов, навесные агрегаты, кожух шестерен, распределительный вал, крышки цилиндров, производят разъем нижних головок шатунов и, поворачивая коленчатый вал, последовательно поднимают поршни с шатунами, извлекая их из цилиндров. Затем выпрессовывают втулки цилиндров, отделяют цилиндры (блок цилиндров), снимают маховик, вскрывают рамовые подшипники, поднимают коленчатый вал и укладывают его на козлы. До выпрессовки втулок цилиндров зарубашечное пространство очищают от накипи и подвергают гидравлическому испытанию, причем выпрессовку втулок удобнее производить после демонтажа блока цилиндров или отдельных цилиндров. Если разборке подвергают несколько одинаковых двигателей, то их детали, как правило, не обезличивают. Ремонт быстроходных двигателей, как уже указывалось, производят на специализированных предприятиях, где внедрен технологический опыт заводов массового или крупносерийного производства данных двигателей. Высокая точность механической обработки, стандартизация и взаимозаменяемость многих деталей позволяют вести ремонт по поточной схеме с обезличиванием значительного количества-деталей; избегают обезличивания лишь совместно обработанных деталей. На ряде предприятий разборке двигателей предшествует их наружная мойка в специальных моечных машинах.

У двигателей крейцкопфного типа сначала отсоединяют шток поршня от поперечины крейцкопфа и только после этого, подняв поршень вместе со штоком, вынимают из цилиндра. Затем временно закрепляют крейцкопф на параллели, разбирают головные соединения и мотылевый подшипник шатуна (кривошип коленчатого вала находится в ВМТ). Медленно вращая коленчатый вал, выводят шатун из станины и вынимают его, снимают крейцкопфы и параллели.

Во время разборки любого двигателя рекомендуется соблюдать следующие общие правила:

— детали и трубы систем и приборы укладывать на заранее подготовленные места;

— разборку производить только специально предназначенными для этой цели инструментами и приспособлениями;

— при разборке не применять чрезмерных усилий, а если узел не поддается разборке, выяснить причины;

— все открытые полости закрывать специальными крышками (использование в качестве заглушек пакли и ветоши воспрещается) ;

— концы трубок глушить деревянными пробками или специальными заглушками;

— если деталь крепится несколькими гайками, то сначала последовательно ослабить их, а уже потом отвертывать; гайки после разборки навертывать обратно на болты или шпильки, а если этого сделать нельзя, то гайки с каждого узла собирать на отдельную проволоку с биркой.

Следующий этап — подетальная разборка, т. е. разборка узлов на отдельные детали.

Иногда при ремонте двигателя в цехе в целях уменьшения массы двигателя и предотвращения возможных повреждений его узлов и деталей при выгрузке с судна и транспортировке в цех производят демонтаж отдельных узлов на судне и отправляют их в цех. Облегченный двигатель отсоединяют от судового фундамента и также направляют в цех.

Рассмотрим технологию разборки некоторых наиболее ответственных узлов двигателя. Выпрессовку втулок цилиндров производят для их замены, а иногда для очистки водяного пространства. Втулки выпрессовывают с помощью приспособления, показанного на рис. 104. Снизу к торцу втулки подводится диск 8, имеющий по окружности четыре отверстия, в которые заводят стержни 7. Сверху на шпильки цилиндра устанавливают четыре подставки 6 и два гидравлических домкрата 5. На головки плунжеров домкратов помещают жесткие прокладки 4, которые упираются в скобу 3, насаженную на стержень 7 и закрепленную гайками. На две другие подставки 6 устанавливают скобу 2, соединенную с двумя другими стержнями 7; под эту скобу заводят клинья 1. Установив приспособление, в за-рубашечное пространство впускают пар низкого давления для подогрева цилиндра и облегчения выпрессовки втулки, слегка подбивают клинья и вводят в действие домкраты, с помощью которых и выпрессовывают втулку.

Рис. 104. Приспособление для гидравлической выпрессовки втулок.

Последовательность разборки поршней зависит от их конструкции. Разборка большинства поршней двигателей крейцкопфного типа сводится к отсоединению штока поршня от его головки и снятию поршневых колец с поршня. Отсоединение поршня тронкового двигателя производится путем выпрессовки поршневого пальца с помощью специального приспособления, позволяющего избежать ударов по пальцу. На рис. 105 показано простейшее приспособление для выпрессовки пальца 1 поршня 2. Через пустотелый палец поршня пропущен болт 4, под головку которого подложена шайба 5. Вторым концом болт проходит через отверстие П-образной скобы 3, опирающейся на поверхность поршня. Навертывая гайку на болт 4, выпрессовывают палец и отсоединяют шатун от поршня. Если палец плавающий, а поршень силуминовый, то снимают заглушки, фиксирующие палец, нагревают поршень в масле до 250° С (523 К) и вынимают палец из поршня. Поршневые кольца снимают при помощи несложных приспособлений, предохраняющих их от поломки.

Рис. 105. Приспособление для выпрессовки поршневых пальцев.

Разборка шатуна тронкового типа сводится к выпрессовке втулки головного подшипника с предварительным высверливанием стопоров, а также удалению вкладышей мотылевого подшипника.

Разбирая коленчатый вал, спрессовывают шестерню привода распределительного вала и маховик, снимают заглушки, обеспечивающие герметичность масляных полостей шеек вала; при необходимости снимают противовесы.

При разборке распределительного вала спрессовывают передаточную шестерню, а в случае необходимости и кулачковые шайбы. Если вал состоит из нескольких частей, их разъединяют.

Перед дефектацией разобранные детали двигателя чистят и моют для удаления нагара, коррозии, жирового слоя и накипи. Очистку производят химическим, механическим и ультразвуковым способами.

Дефектация деталей — ответственный этап технологического процесса ремонта ДВС. Задачей дефектации является проверка цельности деталей (обнаружение наружных и внутренних трещин, обломков и т. п.) и определение степени износа, деформации, нарушений взаимного расположения поверхностей и их чистоты.

От того, как организована дефектация, зависят качество и стоимость ремонта. При недостаточно внимательном контроле может снизиться его качество, а чрезмерно жесткий контроль может вызвать перерасход запасных деталей. Дефектация позволяет разделить все детали на три группы. К 1-й группе относят детали, имеющие допустимый износ, а также прошедшие необходимые виды проверки; ко 2-й группе — детали, которые имеют предельный износ и изменение геометрической формы поверхности, но восстановление которых возможно; к 3-й группе относят детали, имеющие признаки окончательного брака и непригодные к восстановлению.

При дефектации деталей производят внешний осмотр, проверку на специальных приборах для выявления невидимых глазом дефектов, проверку герметичности, измерение размеров и проверку для выявления отклонений от первоначальной геометрической формы.

Внешний осмотр предшествует всем остальным проверкам и производится с помощью лупы. Он позволяет обнаружить трещины, раковины и другие дефекты, а также изменения поверхностного слоя металла (например, перегрев — по наличию цветов побежалости). До применения лупы производят визуальную проверку, а места, недоступные осмотру, проверяют обстукиванием для выявления трещин. Для обнаружения в деталях пороков, невидимых простым глазом, на предприятиях применяют магнитную дефектоскопию, просвечивание рентгеновскими лучами, гамма-дефектоскопию, ультразвуковой и люминесцентный контроль.

При дефектации деталей ДВС (исключая детали топливной аппаратуры) необходимы следующие контрольно-измерительные инструменты, приборы и приспособления: микрометрические скобы с пределами измерений 0—75 мм, 25—50 мм и более в зависимости от размеров поршневых пальцев, шеек коленчатого вала и поршней; индикаторный нутрометр со вставками различной длины; микрометрический нутрометр; индикатор линейный со штативом; щупы; штангенциркули; уровень слесарный с ценой делений 0,05—0,20 мм на 1 м длины; резьбомеры; проверочная линейка стальная; приспособление для измерения расхождения щек кривошипа; грузы и тонкая стальная проволока для отвесов; металлические рулетки и метр.

На специализированных предприятиях наряду с обычным инструментом широко применяют браковочные калибры и специальные измерительные приборы. Контроль с помощью калибров высокопроизводителен. Калибры бывают необходимы при проверке размеров труднодоступных поверхностей. Для определения размеров деталей прецизионных пар топливной аппаратуры внедряется пневматический метод измерений. Пневматические приборы отличаются высокой производительностью и большей точностью, чем индикаторные.

Измеряя детали, пользуются определенной методикой, учитывающей конструктивные особенности и условия работы каждой детали. Диаметр цилиндрических поверхностей трения проверяют в нескольких поясах, определяя отклонения от цилиндрической формы по длине (конусность, бочкообразность, корсетность). Диаметр проверяют в нескольких взаимно-перпендикулярных плоскостях, определяя отклонения от цилиндрической формы по поперечному сечению (овальность). Записав данные измерений в карту замеров и обработав их, делают заключение о том, к какой группе по степени дефектности следует отнести данную деталь двигателя.

Типовой технологический процесс разборки и дефектации Подготовка двигателя к разборке Объем разборочных работ определяется целями и категорией ремонта.

При капитальном ремонте производится полная разборка ДВС. Процесс разборки дизеля сопровождается дефектацией его отдельных узлов и деталей. Перед разборкой ДВС (особенно в судовых условиях) уделяется особое внимание подготовке такелажных средств, разборочных приспособлений, инструментов и вспомогательных материалов: деревянных и других прокладок, обмоточных материалов, маркирующих бирок, моющих и консервирующих средств и т. п. Подготавливаются соответствующие места для хранения деталей в судовых условиях. До разборки двигателя его системы освобождаются от топлива, воды, масла и воздуха. Соответствующие клапаны перекрывают. Клапаны забортной воды стопорят и пломбируют в закрытом положении. Линия валопровода стопорится валоповоротным устройством от самопроизвольного прокручивания. Индикаторные краны и клапаны продувочного воздуха открывают. До начала разборки и в ее процессе обращается внимание на маркировку деталей и положение меток, фиксирующих взаимное расположение сопряженных деталей. При необходимости маркировки и метки возобновляются в соответствии с принятыми условными обозначениями. Типовая схема разборки ДВС: Последовательность разборки зависит от конструкции двигателя и определяется техническими документами завода-изготовителя. В общем случае процесс разборки осуществляется в следующем порядке. Снимают контрольно-измерительные приборы и упаковывают их в ящики. Отсоединяют трубопроводы систем двигателя. Снятые трубы маркируют бирками. Отверстия оставшихся трубопроводов закрывают деревянными пробками или заглушками. Демонтируют навешанные механизмы: воздуходувки; продувочные насосы; топливные насосы и т. д. Отсоединяют всасывающий и выпускной коллекторы. Разбирают приводы газораспределения. При этом замеряют зазоры между зубьями шестерен привода. Снимают все клапаны, форсунки, индикаторные краны. Замеряют высоту камер сжатия специальными приспособлениями (или свинцовыми столбиками). Снимают крышки цилиндров. Гайки ослабляют постепенно и в порядке крест-накрест для исключения деформации и образования случайных трещин в крышке и цилиндровой втулке. Разбирают индикаторные тяги и устройства для охлаждения поршней. Далее приступают к разборке узлов движения. У тронковых ДВС нижние головки шатунов отсоединяют от коленчатого вала. Шатунные шейки последовательно ставят в положение в.м.т. В поршни ввинчивают рым-болты (приспособления для подъема поршней). С помощью талей удаляют поршни с шатунами. В крейцкопфных двигателях сначала отсоединяют шток поршня от поперечины, затем вынимают поршень. Закрепив временно поперечину, разбирают головное соединение и шатунные подшипники, затем вынимают шатун. После этого (при необходимости) разбирают параллели и снимают поперечины с ползунами. В процессе разборки проверяют зазоры в подшипниках, между ползунами и параллелями. Затем снимают распределительный вал и разбирают его привод. На реверсивных двигателях разбирают реверсивное устройство. Замеряют раскепы коленчатого вала, его проседание, осевой разбег в упорном подшипнике и масляные зазоры в коренных подшипниках. Блоки и станины демонтируют только при необходимости. При демонтаже коленчатого вала его отсоединяют от валопровода, затем снимают маховик, разбирают подшипники и шейки вала защищают от случайных повреждений ветошью и деревянными накладками. Для хранения и транспортировки отдельных деталей применяют специальные ящики и контейнеры. Дальнейшая разборка и дефектация узлов ДВС осуществляется в цеховых условиях. После полной разборки, очистки и мойки деталей производится их рабочая дефектация визуально, обмером и физическими методами контроля на скрытые дефекты. Для длительного хранения детали подвергаются консервации. Консервация деталей, узлов и механизмов производится с целью предохранения их от коррозии. В зависимости от срока консервации, условий хранения деталей, а также типа дизеля применяют различные составы консервирующей смеси.

Характерные дефекты и ремонт деталей остова. Ремонт фундаментных рам.

Фундаментные рамы дизелей большой мощности изготовляются стальными сварными (штампованными) или чугунными, а для дизелей малой и средней мощностей применяются также силуминовые сплавы. В процессе технического обслуживания и ремонта необходимо осматривать фундаментные рамы на несоосность, овальность постелей коренных подшипников, износ вертикальных стенок постелей и наличие трещин. Следует учитывать, что несоблюдение технических условий на ремонт и монтаж дизеля может привести к деформации его фундамента. При заварке швов на фундаменте дизеля или корпуса судна в районе фундамента болты должны быть ослаблены. Одновременно с креплением фундаментной рамы к судовому фундаменту производится ее проверка на отсутствие деформации, а также проверка центровки дизеля. Для укрепления чугунных рам с трещинами с двух сторон поперечины устанавливают стальные накладки толщиной около 10 мм. Они выполняются по форме поверхностей и закрепляются болтами и штифтами. Трещины в чугунных рамах могут устраняться также сваркой или постановкой гужонов (резьбовых ввертышей) или специальных стяжек. После выявления трещины на ее концах высверливают отверстия и нарезают резьбу. Затем плотно ввинчивают гужоны, резьба которых покрыта эпоксидным или другим клеем. Затем размечают и просверливают отверстия с нечетными номерами так, чтобы между ними оставались перемычки на 1/3 их диаметра. Поставленные в них гужоны зачищают наравне с поверхностью. Затем сверлят отверстия с четными номерами и аналогично ставят стальные ввертыши. Такой способ заделки трещин обеспечивает плотность, а для повышения прочности ставят стяжки в паз. Расстояние между осями конусных отверстий паза больше, чем такое же расстояние у замка. Замки изготовляют по форме паза из малоуглеродистой отожженной стали. Зачеканка стяжного замка может производиться вхолодную или с нагревом. В последнем случае термические напряжения после охлаждения замка обеспечивают дополнительное сжатие трещины. Деформацию фундаментной рамы выявляют накладкой контрольных линеек на базовые плоскости, оптическим плоскомером ИС-41 М2 или прибором ППС-11 по расцентровке постелей рамовых подшипников или с помощью технологического вала (фальшвала), который укладывается в постели коренных подшипников. Технологический вал изготовляется из стальной трубы с высокой точностью и жесткостью: прогиб вала под собственным весом не должен превышать 0,005 мм на 1 м длины; допуск на изготовление размера шеек вала должен находиться в пределах 0,01…0,02 мм. В цеховых условиях кроме того применяются индикаторные измерительные инструменты с установкой рамы на контрольной плите. Для контроля деформации крупных фундаментных рам используют также специальные гидростатические уровни (УГС-1), выполненные по принципу сообщающихся сосудов. Геометрия посадочных гнезд коренных подшипников проверяется калибрами, щупом и на краску. Наклеп базовых поверхностей и деформации рамы устраняют шабрением, обработкой на фрезерных и строгальных станках шлифованием, а постели коренных подшипников — на расточных станках. В судовых условиях используются переносные фрезерные станки и расточные борштанги. Точность обработки базовых поверхностей должна быть не ниже поля допуска Н7.

Ремонт блоков.

Введение: Техническое обслуживание и ремонт судов требует глубоких знаний и навыков инженера в проектировании технологических процессов восстановления деталей и сборки машин и механизмов

Техническое обслуживание и ремонт судов требует глубоких знаний и навыков инженера в проектировании технологических процессов восстановления деталей и сборки машин и механизмов СЭУ. Для этого необходимо широкое использование систем автоматизированного проектирования, облегчающих труд проектировщиков и технологов и дающие более точные результаты.

Топливные системы дизеля обеспечивают очистку топлива от загрязнителей и впрыскивание его в цилиндры двигателя.

Топливоподающая система предназначена для впрыска точно отмерянных порций топлива в камеру сгорания и распыливание этих порций под высоким давлением в определенной последовательности с определенными углами опережения. От совершенства топливной системы в основном зависит качество смесеобразования.

Одни из важнейших составных узлов этой системы является топливный насос высокого давления и форсунка , к ним предъявляются очень жесткие требования.

В данной дипломной работе я рассмотрю топливную аппаратуру судовых дизелей а также методы ее ремонта и дефектации.

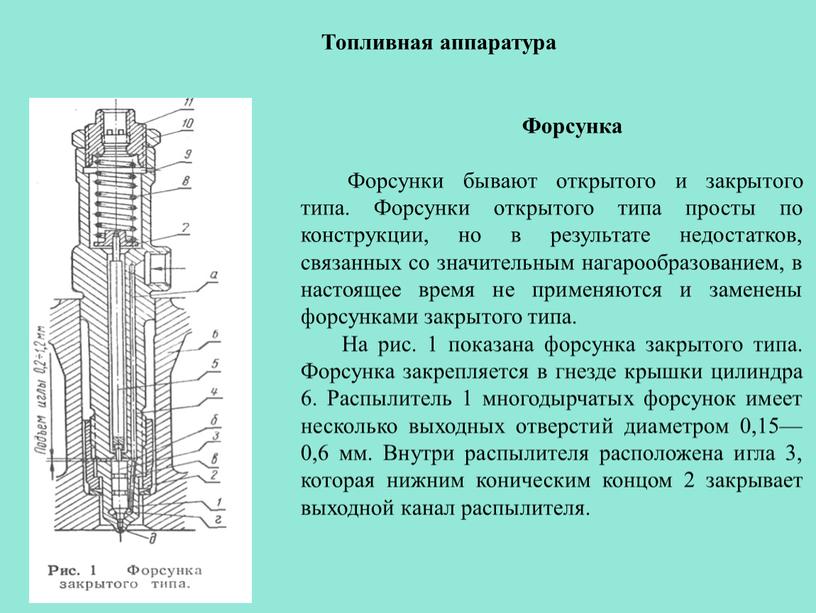

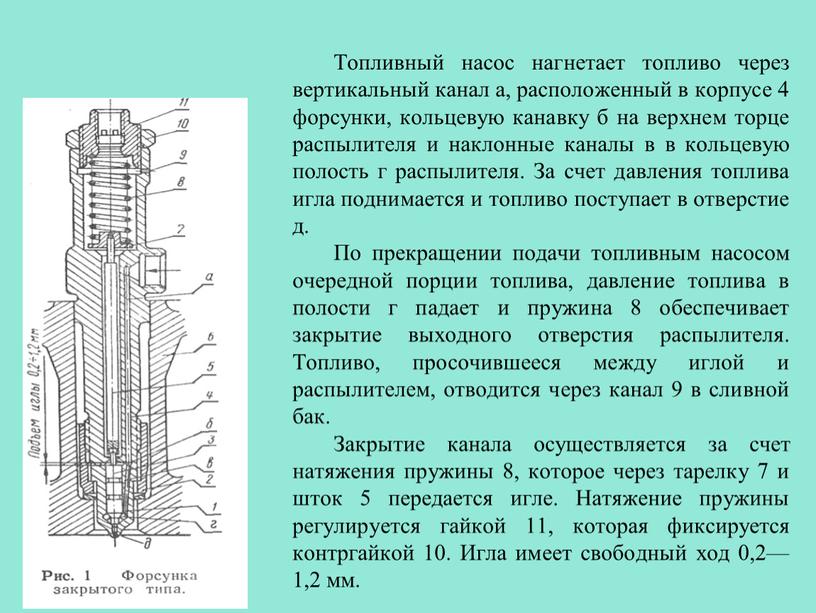

Топливная аппаратура Форсунка

Форсунка

Форсунки бывают открытого и закрытого типа. Форсунки открытого типа просты по конструкции, но в результате недостатков, связанных со значительным нагарообразованием, в настоящее время не применяются и заменены форсунками закрытого типа.

На рис. 1 показана форсунка закрытого типа. Форсунка закрепляется в гнезде крышки цилиндра 6. Распылитель 1 многодырчатых форсунок имеет несколько выходных отверстий диаметром 0,15—0,6 мм. Внутри распылителя расположена игла 3, которая нижним коническим концом 2 закрывает выходной канал распылителя.

Топливный насос нагнетает топливо через вертикальный канал а, расположенный в корпусе 4 форсунки, кольцевую канавку б на верхнем торце распылителя и наклонные каналы в в…

Топливный насос нагнетает топливо через вертикальный канал а, расположенный в корпусе 4 форсунки, кольцевую канавку б на верхнем торце распылителя и наклонные каналы в в кольцевую полость г распылителя. За счет давления топлива игла поднимается и топливо поступает в отверстие д.

По прекращении подачи топливным насосом очередной порции топлива, давление топлива в полости г падает и пружина 8 обеспечивает закрытие выходного отверстия распылителя. Топливо, просочившееся между иглой и распылителем, отводится через канал 9 в сливной бак.

Закрытие канала осуществляется за счет натяжения пружины 8, которое через тарелку 7 и шток 5 передается игле. Натяжение пружины регулируется гайкой 11, которая фиксируется контргайкой 10. Игла имеет свободный ход 0,2—1,2 мм.

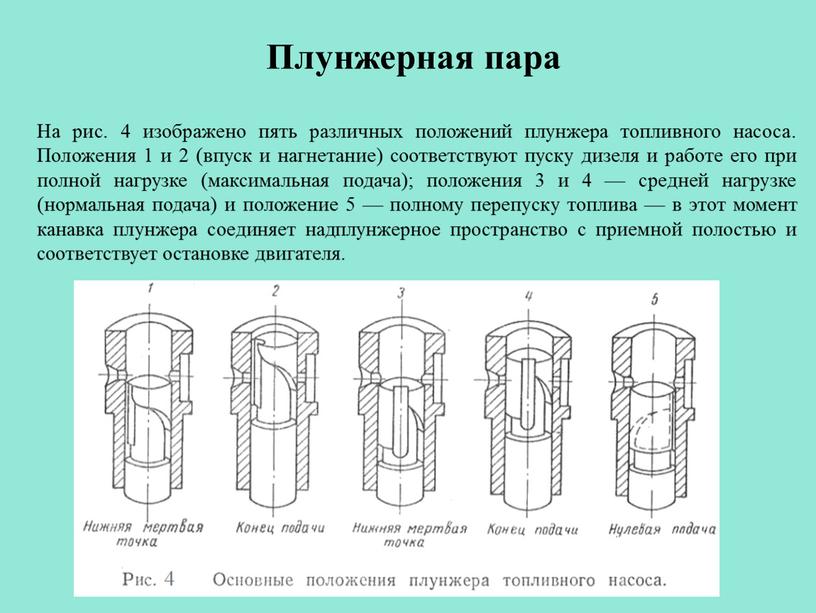

Плунжерная пара На рис. 4 изображено пять различных положений плунжера топливного насоса

На рис. 4 изображено пять различных положений плунжера топливного насоса. Положения 1 и 2 (впуск и нагнетание) соответствуют пуску дизеля и работе его при полной нагрузке (максимальная подача); положения 3 и 4 — средней нагрузке (нормальная подача) и положение 5 — полному перепуску топлива — в этот момент канавка плунжера соединяет надплунжерное пространство с приемной полостью и соответствует остановке двигателя.

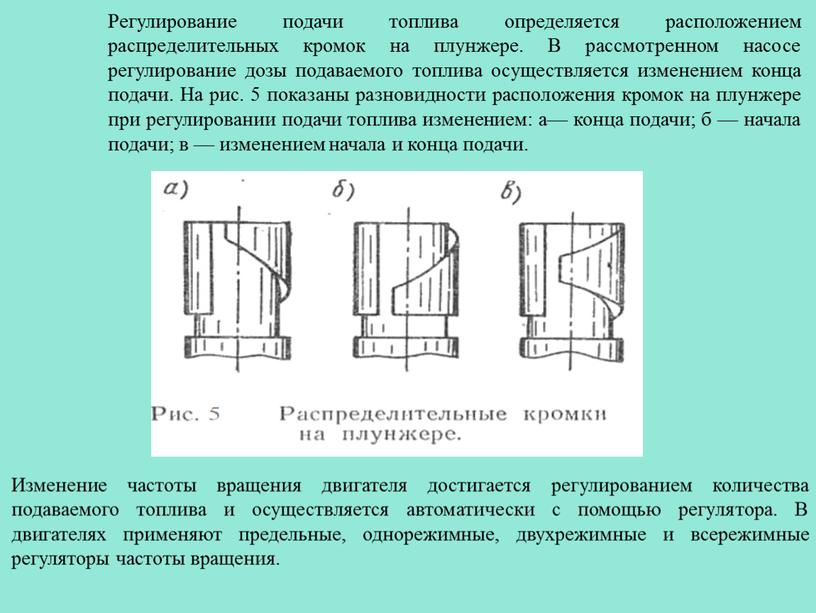

Регулирование подачи топлива определяется расположением распределительных кромок на плунжере

Регулирование подачи топлива определяется расположением распределительных кромок на плунжере. В рассмотренном насосе регулирование дозы подаваемого топлива осуществляется изменением конца подачи. На рис. 5 показаны разновидности расположения кромок на плунжере при регулировании подачи топлива изменением: а— конца подачи; б — начала подачи; в — изменением начала и конца подачи.

Изменение частоты вращения двигателя достигается регулированием количества подаваемого топлива и осуществляется автоматически с помощью регулятора. В двигателях применяют предельные, однорежимные, двухрежимные и всережимные регуляторы частоты вращения.

Дефектация и ремонт топливной аппаратуры

Дефектация и ремонт топливной аппаратуры

Во время эксплуатации двигателя элементы топливной аппаратуры подвергаются износу. Увеличение износа сверх допустимого приводит к неисправной работе деталей, участвующих в подаче и распыливании топлива. Кроме неисправностей, вызываемых естественным износом, могут возникнуть неполадки, вследствие неумелого и небрежного обслуживания и несоблюдения правил технической эксплуатации.

Наконец, частично неисправности могут быть вызваны дефектами изготовления топливной аппаратуры - нарушением технологических условий и реже - дефектами конструкции.

Причинами неполадок в работе бывают неправильные сборка топливной аппаратуры и монтаж ее на двигателе.Неисправности в работе элементов топливной аппаратуры вызывают нарушение нормальной работы двигателя, что сопровождается повышением расхода топлива, потерей мощности, дымным выхлопом, закоксо-выванием поршневых колец и т.п. Нарушение нормального рабочего цикла может вызвать перегрев форсунки, а это, в свою очередь, явится причиной других неполадок.

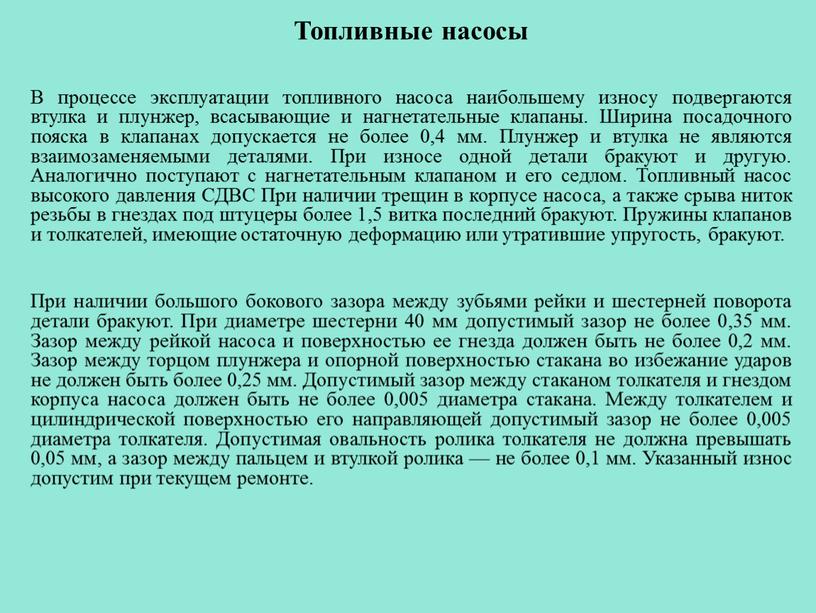

Топливные насосы В процессе эксплуатации топливного насоса наибольшему износу подвергаются втулка и плунжер, всасывающие и нагнетательные клапаны

Топливные насосы

В процессе эксплуатации топливного насоса наибольшему износу подвергаются втулка и плунжер, всасывающие и нагнетательные клапаны. Ширина посадочного пояска в клапанах допускается не более 0,4 мм. Плунжер и втулка не являются взаимозаменяемыми деталями. При износе одной детали бракуют и другую. Аналогично поступают с нагнетательным клапаном и его седлом. Топливный насос высокого давления СДВС При наличии трещин в корпусе насоса, а также срыва ниток резьбы в гнездах под штуцеры более 1,5 витка последний бракуют. Пружины клапанов и толкателей, имеющие остаточную деформацию или утратившие упругость, бракуют.

При наличии большого бокового зазора между зубьями рейки и шестерней поворота детали бракуют. При диаметре шестерни 40 мм допустимый зазор не более 0,35 мм. Зазор между рейкой насоса и поверхностью ее гнезда должен быть не более 0,2 мм. Зазор между торцом плунжера и опорной поверхностью стакана во избежание ударов не должен быть более 0,25 мм. Допустимый зазор между стаканом толкателя и гнездом корпуса насоса должен быть не более 0,005 диаметра стакана. Между толкателем и цилиндрической поверхностью его направляющей допустимый зазор не более 0,005 диаметра толкателя. Допустимая овальность ролика толкателя не должна превышать 0,05 мм, а зазор между пальцем и втулкой ролика — не более 0,1 мм. Указанный износ допустим при текущем ремонте.

Плунжерные пары испытывают на плотность на специальном стенде

Плунжерные пары испытывают на плотность на специальном стенде.

При испытании втулку проверяемой пары без усилия вставляют в гильзу стенда и зажимают винтом Снизу во втулку вставляют плунжер и при нахождении груза в верхнем положении с помощью регулировочного винта совмещают торец плунжера с верхней кромкой впускного отверстия во втулке. Приспособление для проверки гидравлической плотности плунжерных пар:

Плунжер устанавливают на максимальную подачу. В этом положении нагнетательная полость втулки через кран заполняется топливом. Для испытания используют либо профильтрованное дизельное топливо, либо смесь дизельного топлива с маслом при температуре примерно 20°С и вязкости 9,9—10,9 мм2/с. Масса груза должна быть такой, чтобы давление топлива в нагнетательной полости было равно 20 МПа. В момент освобождения защелки включают секундомер.

Под действием груза топливо будет выдавливаться через зазор между втулкой и плунжером. Груз будет плавно опускаться до тех пор, пока отсечная кромка плунжера не откроет нижней кромки отверстия втулки. Затем груз резко падает на амортизатор. Секундомер останавливают. Время в секундах, в течение которого произошло выдавливание топлива, характеризует гидравлическую плотность плунжерной пары.

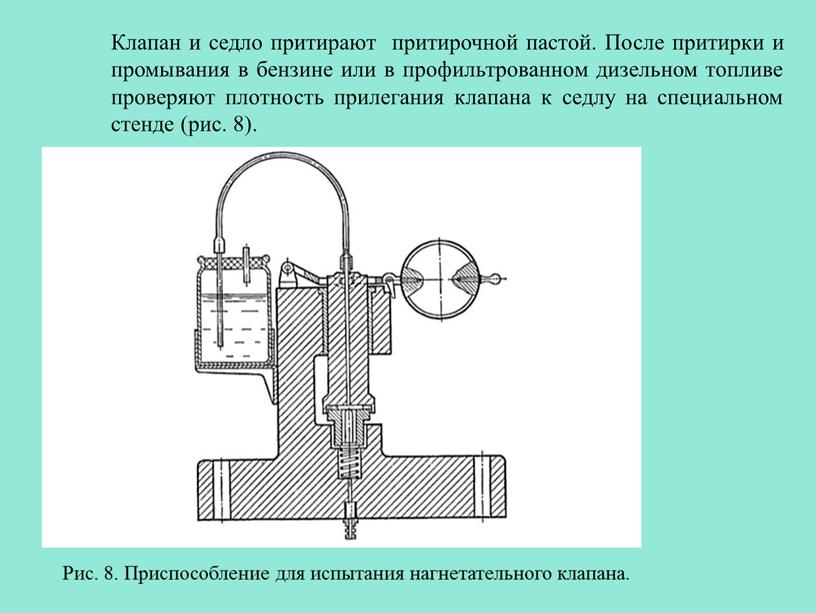

Клапан и седло притирают притирочной пастой

Клапан и седло притирают притирочной пастой. После притирки и промывания в бензине или в профильтрованном дизельном топливе проверяют плотность прилегания клапана к седлу на специальном стенде (рис. 8).

Рис. 8. Приспособление для испытания нагнетательного клапана.

Испытание производят сжатым воздухом давлением 0,5

Испытание производят сжатым воздухом давлением 0,5 МПа. Если при нажатии клапана снизу воздух не проходит в надклапанное пространство, а затем по осевому сверлению штока и трубочке не поступает в стеклянный баллон и не выходит в виде пузырьков, плотность достаточная. Испытание продолжают 15 с в трех положениях клапана по окружности относительно седла. Испытание разгрузочного пояска на гидравлическую плотность Испытание разгрузочного пояска клапана на плотность сводится к определению времени выдавливания топлива через зазор между корпусом и боковой поверхностью пояска.

Для различных клапанных пар оно должно быть в пределах от 4 до 12 с.

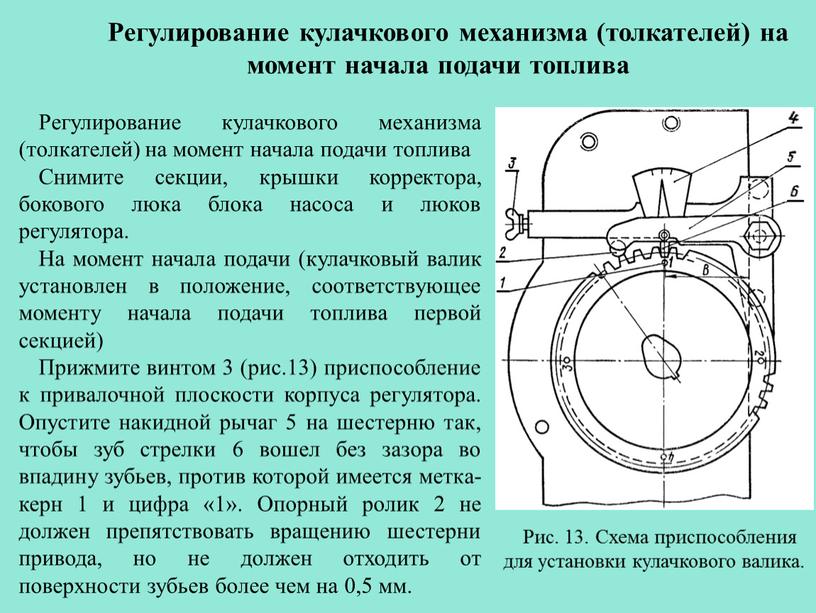

Регулирование кулачкового механизма (толкателей) на момент начала подачи топлива

Регулирование кулачкового механизма (толкателей) на момент начала подачи топлива

Рис. 13. Схема приспособления для установки кулачкового валика.

Под технической эксплуатацией топливной аппаратуры понимаются мероприятия по обеспечению ее нормального технического состояния, т

Под технической эксплуатацией топливной аппаратуры понимаются мероприятия по обеспечению ее нормального технического состояния, т.е. обслуживание во время ее работы, уход за ней, а также проведение ремонта. Надежная работа топливной аппаратуры судовых дизелей обеспечивается ее нормальным техническим состоянием, важнейшим средством улучшения которого являются бережный уход и образцовое обслуживание.

Правильно организованная система технической эксплуатации позволяет предусмотреть мероприятия, предупреждающие прогрессивное увеличение износа основных деталей, при котором нарушается нормальное протекание процесса впрыска топлива. Необходимо ряд операций по техническому уходу выполнять по плану в строго установленное время, с определенной периодичностью проводить профилактические (предупредительные) мероприятия по технической эксплуатации.

Ремонт топливной аппаратуры производят только по мере возникновения необходимости в нем, причем, как отмечалось выше, он сводится в основном к переборке топливной аппаратуры, замене изношенных или дефектных деталей и последующему регулированию.

Правила техники эксплуатации. Правила техники безопасности.

Техника безопасности. К самостоятельной работе по ремонту топливной аппаратуры допускаются лица, имеющие соответствующую квалификацию, получившие вводный инструктаж и первичный инструктаж на рабочем месте по охране…

Техника безопасности.

К самостоятельной работе по ремонту топливной аппаратуры допускаются лица, имеющие соответствующую квалификацию, получившие вводный инструктаж и первичный инструктаж на рабочем месте по охране труда. Слесарь, не прошедший своевременно повторный инструктаж по охране труда (не реже одного раза в 2.месяца) и ежегодную проверку знаний по безопасности труда, не должен приступать к работе. При поступлении на работу слесарь должен проходить предварительный медосмотр, а в дальнейшем - периодические медосмотры в сроки, установленные Минздравом РК. Слесарь обязан соблюдать правила внутреннего трудового распорядка, принятого на предприятии.

Слесарь во время работы должен быть внимательным, не отвлекаться на посторонние дела и разговоры.

Запрещается пользоваться инструментом, приспособлениями, оборудованием, обращению с которыми слесарь не обучен и не проинструктирован.

Слесарь должен соблюдать правила пожарной безопасности, уметь пользоваться средствами пожаротушения. Курить разрешается только в специально отведенных местах. О замеченных нарушениях требований безопасности на своем рабочем месте, а также о неисправностях оборудования, приспособлений, инструмента и средств индивидуальной защиты слесарь должен сообщить своему непосредственному руководителю и не приступать к работе до устранения замеченных нарушений и неисправностей.

Читайте также: