Реферат ремонт коробки передач

Обновлено: 08.07.2024

Название работы: Ремонт коробок передач

Предметная область: Производство и промышленные технологии

Описание: Корпуса коробок передач изготавливают из серого и специального чугунов или алюминиевых сплавов. Боковые поверхности щек вилок переключения передач изогнутые более 03. При сборке коробок передач рекомендуется нагревать подшипники до температуры 90.

Дата добавления: 2015-07-28

Размер файла: 109.47 KB

Работу скачали: 6 чел.

Ремонт коробок передач

Коробки передач разбирают на специальных стендах с применением съемников и приспособлений. Не рекомендуется раскомплектовывать основные годные детали. Конические шестерни вторичного вала и заднего моста должны иметь метки, расположенные на торцах зубьев шестерен.

Корпуса коробок передач изготавливают из серого и специального чугунов или алюминиевых сплавов. Основные их дефекты: обломы и трещины, износы посадочных мест подшипников качения, отверстий и торцовых поверхностей бобышек под блок шестерен заднего хода.

Технология ремонта деталей из чугуна и алюминиевых сплавов описана ранее.

Износ торцовых поверхностей бобышек под блок шестерен заднего хода устраняют фрезерованием. Увеличение расстояния между бобышками компенсируют установкой шайб соответствующей толщины.

Валы и оси изготавливают из сталей 45, 35Х, 25ХГМ и 15ХГНТА. Основные дефекты валов и осей: износы посадочных мест под подшипники качения и шестерни, отверстия под роликовый подшипник ведущего вала, шлицев конусной поверхности под кольцо синхронизатора; износ и выкрашивание зубьев наружного и внутреннего зацеплений; изгиб, износ или повреждение резьбы.

Вмятины от роликов и износ отверстия под роликовый подшипник устраняют установкой втулки с ее последующей обработкой под номинальный размер. Забоины и отколы зубьев внутреннего зацепления зачищают. При толщине зуба меньше допустимой ведущий вал выбраковывают.

Боковые поверхности щек вилок переключения передач, изогнутые более 0,3. 0,5 мм, правят на плите. Неперпендикулярность поверхностей, сопрягаемых с пазом шестерни, относительно оси отверстия не должна превышать 0,1 мм на крайних точках. Изношенные боковые поверхности щек наплавляют.

Изогнутые валики, штоки и рычаги правят в холодном состоянии. Биение валиков при проверке на призмах не более 0,1 мм. Изношенные поверхности наплавляют. Смещение пазов под фиксаторы ±0,1 мм.

При сборке коробок передач рекомендуется нагревать подшипники до температуры 90. 100°С. Их напрессовывают на валы до отказа под прессом или же легкими ударами через наставки из латуни. Не допускается передача усилий через тела качения. Зазор между буртиком гнезда и торцом наружного кольца запрессованного подшипника не более 0,1 мм, а между буртиком вала и торцом внутреннего кольца 0,05 мм на дуге 90°.

Подвижные шестерни должны свободно и без заеданий перемещаться по шлицам валов. Зазоры в шлицевых соединениях шестерен и валов 0,025. 0,400 мм. Несовпадение торцов зубьев новых шестерен во включенном положении не более 0,5. 1,0 мм, а шестерен, бывших в эксплуатации, 2,0 мм, минимальный зазор между торцами зубьев шестерен в нейтральном положении 2 мм.

Для правильной последующей регулировки конической шестерни ее торец должен находиться на определенном расстоянии от других деталей. Так, он должен выступать над приваленной плоскостью корпуса коробки передач трактора Т-4А на 80,04:0,1 мм, МТЗ-80 и МТЗ-82 на 58±0,15 мм. Расстояние от торца до оси дифференциала трактора ЮМЗ-6Л и ЮМЗ-6М 130±0,15 мм, расстояние от торца шестерни до оси заднего моста трактора ДТ-75М 133 0,3 мм.

Вторичный вал и гидроподвижные муфты в сборе трактора Т-150К собирают так, чтобы одна стрелка, набитая на задней муфте, и две стрелки, набитые на передней муфте, были направлены по ходу трактора и расположены вверху. Стрелка на переднем торце, вала должна быть обращена вверх. Работу муфт проверяют сжатым воздухом, который подводят поочередно к сверлениям на переднем хвостовике вторичного вала. При этом диски соответствующей муфты должны сжиматься поршнем, а после снятия давления возвращаться в исходное положение.

Собранную коробку передач обкатывают без нагрузки и под нагрузкой и испытывают на специальных стендах. Последние различают по принципу нагружения на разомкнутые и замкнутые. На первых первичный вал соединяют с электродвигателем, а к вторичному валу присоединяют механическое, гидравлическое или электрическое тормозное устройство. Такие стенды просты по устройству, но имеют большие габариты и энергоемки, так как тормозное устройство должно переводить энергию электродвигателя в другой вид энергии. На вторых электродвигатель 3 (рис, 3.23) через муфты и правый редуктор 4 соединен с первичным валом испытываемой коробки передач 2. Вторичный вал последней связан с помощью карданного вала со вторичным валом стендовой коробки передач 1. Первичный же вал стендовой коробки передач 1 соединен с правым редуктором 4 через левый редуктор 9 и торсионный вал 5. Оба редуктора 4 и 9 имеют одинаковое передаточное отношение.

Таким образом, испытываемая коробка передач включена в замкнутый силовой контур. На ней создается нагрузка силами упругих деформаций закручиваемого на определенный угол торсионного вала 5. Последний закручивают с помощью рукоятки 7 червячной самотормозящейся передачей 8. Угол закручивания определяют по лимбу 6.

Коробку передач обкатывают в течение 2. 3 мин на всех передачах переднего и заднего ходов. Во время испытаний ее нагружают определенным крутящим моментом, Проверяют исправность фиксирующих и блокирующих устройств, легкость переключения передач, работу клапанов и масляного насоса, отсутствие подтекания масла, стуков, шума шестерен и перегрева деталей. Не допускается нагрев деталей до температуры выше 65 °С зимой и 85 °С летом.

Автомобиль – самое распространенное в современном мире механическое транспортное средство.

Коробка передач – механизм, преобразующий крутящий момент, передающийся от двигателя через сцепление, по величине и направлению. Дает возможность автомобилю двигаться вперед или назад, а также позволяет отключать двигатель от ведущих мостов на длительное время.

Содержание работы

ВВЕДЕНИЕ 4 1УСТРОЙСТВО КОРОБКИ ПЕРЕДАЧ 5 1.1Устройство коробки передач 5 1.2Назначение коробки передач 7 1.3Принцип работы коробки передач 8 1.4 Материалы применяемые при изготовлении элементов коробки передач 10 2 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ КОРОБКИ ПЕРЕДАЧ 11 2.1 Техническое обслуживание коробки передач 11 2.2Основные неисправности коробки передач 11 2.3 Методы устранения неисправностей коробки передач 12 3. РЕМОНТ КОРОБКИ ПЕРЕДАЧ 13 3.1 Разборка коробки передач 13 3.2 Дефектация деталей и узлов 14 3.3 Методы и способы восстановления работоспособности деталей 14 3.4 Сборочные работы осуществляемые в процессе ремонта коробки передач 15 3.5Послеремонтные испытания. Обкатка 17 3.6 Организация рабочего места слесаря 20 4 ОХРАНА ТРУДА 21 4.1 Общие требования безопасности труда при техническом обслуживании

автомобиля 21 4.2 Требования по предупреждению несчастных случаев на производстве 23 4.3 Производственная санитария 24 4.4 Противопожарные мероприятия 25 ЗАКЛЮЧЕНИЕ 27 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 28

Файлы: 1 файл

дипломная Коробка передач.docx

Трехвальная коробка устанавливается на задне-приводные автомобили, а двух-вальная, как правило, на передне-приводные легковые автомобили.

Рисунок 2. Схема коробки передач

1- первичный вал; 2 - рычаг переключения передач; 3 - механизм переключения передач; 4 - вторичный вал; 5 - сливная пробка; 6 - промежуточный вал; 7 -картер коробки передач

Рассмотрим ниже двухвальную и трехвальную коробки передач.

Принцип работы трехвальной коробки передач.

В нейтральном положении коробки передач крутящий момент от двигателя не передается на ведущие колеса. Как только мы перемещаем рычаг управления, то соответственно вилка начинает перемещать муфту синхронизатора. Муфта используется для обеспечения синхронизации угловых скоростей соответствующей шестерни и ведомого вала. После того, в зацепление с зубчатым венцом шестерни заходит зубчатый венец муфты и это обеспечивает блокировку шестерни на ведомом валу. Осуществляется передача крутящего момента от двигателя к ведущим колесам с заданным передаточным числом.

Соответствующая передача коробки обеспечивает движение задним ходом. За счет промежуточной шестерни заднего хода осуществляется изменение направления вращения. Промежуточная шестерня заднего хода устанавливается на отдельной оси.

Принцип работы двухвальной механической коробки переключения передач.

Работают такие коробки передач аналогично трехвальным. Главное отличие состоит лишь в особенности работы механизма переключения передач.

В данных коробках движения рычага управления при включении нужной передачи можно разделить на поперечные и продольные. При поперечных движениях рычага все усилие идет на трос выбора передачи. Он, в свою очередь, оказывает воздействие на рычаг выбора передачи. Рычаг поворачивает центральный шток вокруг оси и обеспечивает выбор передачи.

В дальнейшем продольное движение обеспечивает передачу усилия на трос переключения передачи и далее на рычаг. Рычаг горизонтально перемещает шток с вилками. Соответствующая вилка на штоке перемещает в нужном направлении муфту синхронизатора и блокирует шестерни ведомого вала. От двигателя крутящий момент передается на ведущие колеса.

1.4 Материалы применяемые при изготовлении элементов коробки передач.

Картер коробки передач отливают из чугуна, валы и шестерни – из стали. Установка валов производится на роликовых подшипниках. Картер имеет верхнюю и боковую крышки. В нижней стенке картера имеется отверстие для слива масла.

Устранение отдельных дефектов коробки передач связано с ее частичной или полной разборкой. При разборке выполняют следующие основные операции:

- отъединяют компрессор (при его наличии) от картера коробки передач;

- снимают верхнюю крышку с механизмом переключения передач;

- отвертывают болты, снимают переднюю крышку и извлекают ведущий вал с подшипником;

- отвертывают заднюю крышку и извлекают ведомый вал с подшипником;

- вынимают из картера коробки шестерни ведомого вала, ось и вилку включения заднего хода;

- снимают стопорную пластину оси заднего хода и оси промежуточного вала и выбивают оси (у автомобилей ЗИС-5 и ЗИС-150 отвертывают крышки подшипников промежуточного вала);

- вынимают из картера шестерни заднего хода и промежуточный вал или блок шестерен.

Ремонт зубьев шестерен, шлицев и валов

Зубья шестерен подвергаются нормальному износу в результате трения, а ускоренному — в результате неправильного ударного переключения передач, неполного зацепления зубьев, рывков или недоброкачественной смазки. При этом зубья скалываются, выкрашиваются, а иногда и ломаются.

Состояние зубьед контролируют внешним осмотром, шаблоном или измерением толщины их штангензубомером по начальной окружности шестерни.

Зубья шестерен, имеющие заусенцы и небольшую выработку, зачищают абразивными брусками (оселком). Шестерни, имеющие выкрошенные или сломанные зубья, заменяют новыми. Для получения правильного зацепления зубьев необходимо сопряженные шестерни (пару) заменять одновременно. Замена одной шестерни допускается при постановке не новой, а уже работавшей шестерни, которая но своему износу может быть допущена к дальнейшей эксплуатации.

При необходимости изношенные и выкрошенные зубья можно восстановить наплавкой металла с последующей термической и механической обработкой. Наплавку зубьев газовой сваркой производят сормайтом № 2 (твердый сплав) или стержнями, изготовленными из выбракованных шатунных болтов и клапанных пружин.

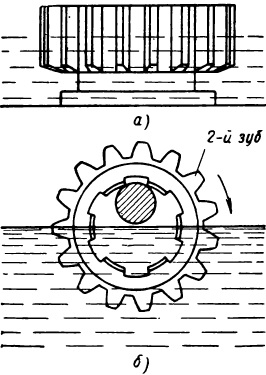

Рис. Установка шестерен при наплавке зубьев:

а — при наплавке торцевой поверхности; б — при наплавке боковой поверхности.

При наплавке торцевой поверхности зубьев производят следующие операции:

- Устанавливают шестерню в ванну с водой так, чтобы зубья были погружены в воду на 1/3—1/2 своей длины (рис. а).

- Нагревают поверхность зуба ацетилено-кислородной горелкой до потения (не доводя металл до плавления), наносят флюс (буру) и каплями наносят сормайт до заполнения изношенной части зуба. После наплавки всех изношенных поверхностей шестерню оставляют в ванне до остывания. При наплавке стержнями из шатунных болтов и клапанных пружин зубья закаливают путем опускания шестерни в ванну. Зачищают наплавленные зубья абразивным бруском.

- При наплавке боковой поверхности зубьев шестерню помещают в ванну с водой на стержне вертикально (рис. б) и наплавляют второй зуб, считая от поверхности воды. Когда наплавленный зуб остынет до вишневого цвета, его погружают в воду поворотом шестерни, затем наплавляют следующий зуб и т.д.

По окончании наплавки всех зубьев их зачищают. Изношенные шлицы шестерен ремонтируют редко, так как шестерни выбраковываются обычно ранее из-за износа зубьев. Шлицы можно ремонтировать также наплавкой металла. Изношенные шлицы на валах иногда восстанавливают раздачей с последующей механической обработкой. Помимо износа шлицев, валы коробки передач могут иметь погнутость и изношенные места посадки шариковых и роликовых подшипников.

Вал проверяют на биение индикатором в центрах токарного станка.

Погнутый вал выправляют без нагрева под прессом.

Изношенные места посадки подшипников на валах восстанавливают наплавкой металла сваркой, хромированием, металлизацией или протачиванием шеек с последующей напрессовкой стальных втулок.

Ремонт механизма переключения передач

Дефектами деталей механизма переключения передач являются:

- погнутость или износ вилок;

- износ ползунов;

- износ замков и стопоров;

- износ рычага переключения передач.

Эти дефекты вызывают самопроизвольное выключение передач, одновременное включение двух передач, неполное зацепление шестерен и выход рычага из гнезда вилок.

При разборке механизма переключения коробки передач необходимо:

- расшплинтовать и вывернуть болты крепления вилок;

- вынуть ползун первой и второй передач, а также замок и стопор (остальные ползуны должны находиться в нейтральном положении);

- удалить ползун заднего хода, стопор и замок;

- вынуть ползун третьей и четвертой передач и его стопор;

- отвернуть колпак или стопорный болт крышки и вынуть рычаг с пружиной вверх (автомобиль ГАЗ-51) или вниз (автомобиль ЗИС-150).

Погнутость вилки определяют на проверочной плите, а правят ее в холодном состоянии под прессом. После правки и вторичной проверки вилку тщательно осматривают и при обнаружении трещин заменяют новой.

Изношенные щечки вилки (охватывающие каретку шестерни) и гнездо для шарового конца рычага переключения передач восстанавливают, наплавляя металл сваркой. Наплавленные места обрабатывают на фрезерном станке.

Изношенные выемки на ползунах под стопоры и замки исправляют абразивным бруском. При этом необходимо следить, чтобы не был смещен центр выемки.

Изношенные шарики стопоров и замков, а также ослабевшие пружины заменяют.

Сборка и испытание коробки передач

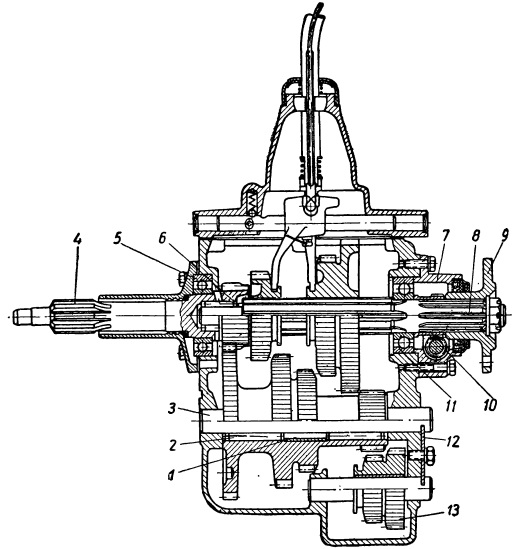

Рис. Коробка передач автомобиля ГАЗ-51:

1 — распорная втулка; 2 и 6 — роликовый цилиндрический подшипник; 3 — ось блока шестерен; 4 — ведущий вал; 5 — крышка подшипника ведущего вала; 7 — задняя крышка ведомого вала; 3 — ведомый вал; 9 — фланец; 10 — шестерня спидометра; 11 — шариковый подшипник; 12 — стопорная пластинка; 13 — каретка с шестернями заднего хода.

При сборке четырехступенчатой коробки передач (автомобиль ГАЗ-51) необходимо:

- опустить в картер коробки каретку с шестернями заднего хода 13 и вставить ее ось;

- установить в блок шестерен роликовый цилиндрический подшипник 2, распорную втулку 1 и второй роликовый цилиндрический подшипник;

- опустить блок шестерен в картер, пропустить ось 3 блока шестерен и закрепить ее стопорной пластинкой 12 вместе с осью заднего хода;

- на ведущий вал 4 напрессовать шариковый подшипник и закрепить его стопорным кольцом;

- вставить в гнездо картера упорное кольцо подшипника и установить ведущий вал;

- надеть на ведущий вал крышку 5 подшипника с прокладкой и привернуть ее болтами к картеру;

- установить в выточку ведущего вала роликовый цилиндрический подшипник 6 и вставить ведомый вал 8, на передний конец которого надеть упорное кольцо, а на задний — упорное кольцо, маслоотражатель, шариковый подшипник 11 и шестерню спидометра 10; при установке ведомого вала одновременно следует надевать на него каретки с шестернями первой и второй, третьей и четвертой передач;

- установить прокладку и привернуть заднюю крышку 7 ведомого вала;

- собрать механизм переключения передач (в обратной последовательности разборки), установить крышку с прокладкой на картер, вводя вилки в соответствующие каретки шестерен, и привернуть ее болтами к картеру.

Рис. Коробка передач автомобиля ЗИС-150:

1 — люк шестерни отбора мощности; 2 и 7 — гайки; 3 — упорная шайба; 4 и 6 — замочные шайбы; 5 — шестерня отбора мощности; 8 — шестерня четвертой передачи; 9 — муфта легкого включения четвертой и пятой передач; 10 — шестерня пятой передачи; 11 — шестерня третьей передачи; 12 — шестерня второй передачи с внутренними зубьями для третьей передачи; 13 — шестерня первой передачи и заднего хода; 14 — упорное кольцо шарикоподшипника; 15 — шестерня спидометра; 16 — роликовые цилиндрические подшипники; 17 — блок шестерен заднего хода; 18 — люк блока шестерен заднего хода.

При сборке пятиступенчатой коробки передач автомобиля ЗИС-150 надо:

- установить в пазы промежуточного вала шпонки и напрессовать шестерни третьей и пятой передач, шестерню для коробки отбора мощности и шестерню постоянного зацепления с ведущим валом (шестерни первой, второй передач и заднего хода откованы с валом);

- на передний конец промежуточного вала надеть упорную шайбу 3, роликовый цилиндрический подшипник, замочную шайбу 4, завернуть гайку 2 и отогнуть шайбу на гайку;

- установить в картер наружное кольцо роликового подшипника;

- опустить промежуточный вал в картер, на задний конец напрессовать шариковый подшипник с упорным кольцом, надеть замочную шайбу, завинтить гайку и отогнуть на нее шайбу;

- приподнять промежуточный вал, установить его в гнезда картера и привернуть крышки с прокладками;

- установить в блок шестерен заднего хода 17 два роликовых цилиндрических подшипника 16, вставить блок с левой стороны через люк 18 в картер большей шестерней вперед и пропустить ось, которую закрепить стопорной пластиной с болтом; привернуть крышку люка;

- напрессовать на задний конец ведомого вала шариковый подшипник с упорным кольцом 14 и шестерню спидометра 15;

- опустить в картер коробки шестерню первой передачи и заднего хода 13, второй и третьей передач 12 и пропустить через них ведомый вал; затем на вал надеть упорную шайбу, шестерню третьей передачи 11 (постоянного зацепления) венчиком назад, вставить в нее ролики (42 шт.), надеть упорную шайбу, шестерню пятой передачи 10 с бронзовой втулкой, зубчатую ступицу, муфту легкого включения 9, замочную шайбу 6, завернуть гайку 7 и отогнуть на нее шайбу. На переднюю шейку вала надеть упорное кольцо и роликовый цилиндрический подшипник;

- напрессовать на ведущий вал шариковый подшипник с упорным кольцом, надеть замочную шайбу, завернуть гайку и отогнуть на нее шайбу;

- вставить ведущий вал в гнездо картера, надеть крышку подшипника с прокладкой и привинтить ее болтами;

- вставить ведомый вал в выточку ведущего вала и привинтить болтами заднюю крышку с прокладкой;

- собрать механизм переключения передач, установить крышку с прокладкой на картер коробки, ввести вилки в каретки шестерен и привернуть крышку болтами.

Обкатка коробки передач

После ремонта деталей и сборки коробки передач ее обкатывают на стенде для приработки деталей и для определения легкости переключения шестерен, отсутствия шума, стуков, нагрева и течи масла.

Разборку и сборку коробки передач производят на стенде при помощи специальных съемников, ключей и оправок. Основными дефектами картеров коробок передач являются: износ отверстий под подшипники качения и ось блока шестерен заднего хода, срыв или износ резьбы в резьбовых отверстиях, трещины. Изношенные отверстия под подшипники и оси восстанавливают осталиванием или постановкой дополнительной детали — втулки. После восстановления отверстия растачивают на горизонтально-расточном станке до номинального размера, обеспечивая соосность отверстий. При срыве резьбы до двух ниток производят прогонку резьбы. При срыве или износе резьбы более двух ниток осуществляют нарезку резьбы увеличенного ремонтного размера, постановку ввертыша или заварку с последующим нарезанием резьбы номинального размера. Большинство трещин картера коробки передач устраняют заваркой с последующей зачисткой сварочного шва абразивным кругом. При наличии более двух трещин общей длиной свыше 100 мм и трещин, проходящих через отверстие под ось блока шестерен заднего хода, картер коробки передач бракуют.

Валы (ведущие, промежуточные, ведомые) имеют следующие основные дефекты:

-износ шеек под втулки или под кольца подшипников;

-забитость, срыв или износ резьбы;

-забоины на шлицах и краях шпоночной канавки.

Изношенные шейки восстанавливают хромированием, осталиванием или наплавкой, шлицы наплавляют и подвергают механической и термической обработке. Шлицевой конец ведущего вала, изношенный более допустимого размера, восстанавливают постановкой дополнительной ремонтной детали, на которой шлифуют шлицы. Забитую, сорванную или изношенную резьбу до двух ниток прогоняют плашкой. Резьбу с износом или срывом более двух ниток восстанавливают наплавкой с последующим нарезанием резьбы номинального размера. Забоины на шлицах и краях шпоночной канавки устраняют зачисткой. Валы бракуют, если они имеют трещины любого характера и расположения, а также сколы зубьев шестерен и шлиц.

Шестерни коробок передач имеют следующие основные дефекты:

-износ зубьев по толщине, забоины на торцовых поверхностях,

-отколы и выкрашивание рабочих поверхностей зубьев.

Шестерни бракуют, если они имеют износ зубьев по толщине более допустимой по техническим условиям величины или отколы и выкрашивание. Если конструкция детали позволяет, то шестерню с этими дефектами восстанавливают постановкой нового зубчатого венца. Забитость торцовых поверхностей зубьев устраняют зачисткой абразивным кругом до получения требуемой формы.

У крышки коробки передач встречаются дефекты:

-трещины или отколы, коробление,

-износ гнезд и отверстий.

Отколотые части крышки приваривают, а трещины заваривают, если они захватывают не более половины отверстия под болт и не проходят через отверстия под ползуны переключения передач. Сорванную резьбу в отверстиях крепления механизма переключения передач восстанавливают заваркой или постановкой ввертыша. Изношенные отверстия под штоки переключения передач и блокирующего механизма восстанавливают гильзовкой с последующей обработкой под номинальный размер. Коробление плоскости крепления крышки к картеру устраняют припиловкой. Номинальная плоскостность крышки должна быть 0,1 мм на длине 100 мм. Забоины и заусенцы в отверстиях под штоки переключения передач устраняют разверткой.

Перед сборкой детали коробки передач очищают и обдувают сжатым воздухом. Подшипники напрессовывают на валы до отказа под прессом или же легкими ударами через специальные наставки из латуни. Перед напрессовкой на вал подшипники рекомендуется нагревать до температуры 90—100 °С.

Зацепление зубьев любой пары шестерен без зазора не допускается. Ролико- и шарикоподшипники перед установкой на валы нагревают в масляной ванне до температуры 80—100 °С.

При правильной сборке коробки передач все валы и шестерни должны легко проворачиваться без заеданий и заклиниваний.

Для приработки и испытания коробки передач можно использовать специализированный стенд. Испытуемую коробку передач устанавливают на шпильки корпуса в сборе, прижимают пневмоприжимами и соединяют карданным валом с электродвигателем. С помощью электронасоса в коробку передач заливают масло. Затем закрывают защитный кожух, включают электродвигатель и производят обкатку без нагрузки. Для испытания под нагрузкой на катушки порошкового тормоза подают напряжение, регулируя которое устанавливают необходимый тормозной момент. Перед испытанием в корпус коробки передач электронасосом заливают 25 л трансмиссионного масла ТЭП15.

Коробку передач сначала испытывают без нагрузки по 5 мин на каждой передаче, начиная с низшей, а затем под нагрузкой.

В процессе испытания должны выдерживаться следующие условия: переключение муфт на всех передачах переднего и заднего хода должно происходить свободно, без заеданий; отдельные удары, стук, шум не допускаются; течь масла через уплотнения не допускается; температура масла в коробке передач после испытания не должна превышать температуру окружающего воздуха более чем на 50 °С.

После испытания коробки передач сливают масло и промывают сетку маслосборника и сливную пробку.

Читайте также: