Реферат подвеска грузового автомобиля

Обновлено: 04.07.2024

Задняя рессорная подвеска грузового автомобиля (прототип ГАЗ-3307) ( реферат , курсовая , диплом , контрольная )

КУРСОВАЯ РАБОТА

" Задняя рессорная подвеска грузового автомобиля (прототип ГАЗ-3307)"

Минск 2008

В настоящее время наша жизнь немыслима без автомобильного транспорта. Основной задачей автомобильного транспорта является полное и своевременное удовлетворение потребностей народного хозяйства и населения в перевозках, при возможно меньших материальных и трудовых затратах, при обеспечении высокого уровня безопасности дорожного движения и экологичности. Около 80% всех перевозимы грузов и 90% пассажиров перевозятся автомобилями.

Одни из наиболее важных элементов автомобиля является задний мост и его подвеска, поскольку от качества их выполнения зависит не только надежность и долговечность автомобиля, но и сохранность перевозимого груза и комфортабельность перевозки пассажиров.

Подвеска — совокупность устройств, обеспечивающих упругую связь между подрессоренной и неподрессоренными массами. Она уменьшает динамические нагрузки, действующие на подрессоренную массу. Подвеска состоит из трех устройств: упругого, направляющего и демпфирующего.

В подвесках легковых автомобилей, автобусов и некоторых грузовых автомобилей применяется дополнительное устройство — стабилизатор поперечной устойчивости.

Конструкция подвески должна: обеспечивать требуемую плавность хода; иметь кинематические характеристики, отвечающие требованиям устойчивости и управляемости автомобиля.

1. Обзор и анализ конструкций подвесок грузовых автомобилей

Упругим устройством 1 (рис. 1.1) на подрессоренную массу передаются вертикальные силы, действующие со стороны дороги, уменьшаются динамические нагрузки и улучшается плавность хода.

Направляющее устройство 3 — механизм, воспринимающий действующие на колесо продольные и боковые силы и их моменты. Кинематика направляющего устройства определяет характер перемещения колеса относительно несущей системы.

Демпфирующее устройство 2 предназначено для гашения колебаний кузова и колес путем преобразования энергии колебаний в тепловую и рассеивания ее в окружающую среду.

Стабилизатор поперечной устойчивости способствует уменьшению бокового крена и поперечных угловых колебаний кузова автомобиля.

Степень выполнения тех или иных требований зависит от типа и конструкции самой подвески и ее отдельных устройств.

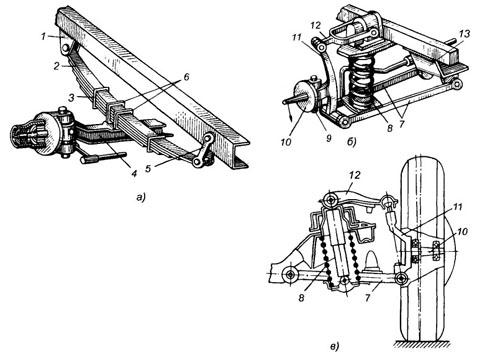

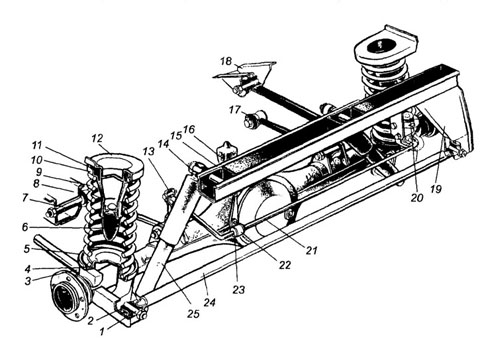

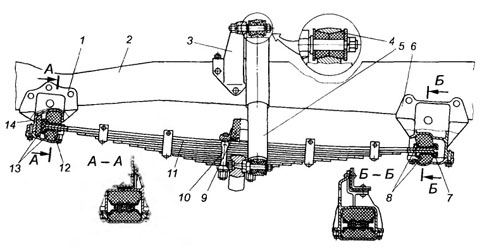

Зависимая подвеска характеризуется зависимостью перемещения одного колеса моста от перемещения другого колеса. Передача сил и моментов от колес на кузов при такой подвеске может осуществляться непосредственно упругими элементами — рессорами (рис. 1.2) или с помощью штанг — штанговая подвеска (рис. 1.1, 1.3).

Независимая подвеска обеспечивает независимость перемещения одного колеса моста от перемещения другого колеса. По типу направляющего устройства независимые подвески делятся на рычажные, телескопические и подвески Макферсона. Рычажная подвеска — подвеска, направляющее устройство которой представляет собой рычажный механизм. В зависимости от количества рычагов могут быть двухрычажные (рис. 1.4) и одно-рычажные подвески, а в зависимости от плоскости качания рычагов — поперечно-рычажные (рис. 1.4), диагонально-рычажные и продольно-рычажные. Телескопическая подвеска включает в качестве направляющего устройства телескопический механизм.

Рис. 1.1. Задняя зависимая пружинная подвеска По типу упругого элемента подвески делятся на подвески с металлическими упругими элементами — рессорные (рис. 1.2), пружинные (рис. 1.1), торсионные (рис. 1.4) и с неметаллическими — пневматические (рис. 1.3), гидропневматические (рис. 1.5) и резиновые. Иногда используются и комбинированные подвески с несколькими типами упругих элементов, например рессорно-пружинные, рессорно-пневматические и др.

Рис. 1.2. Рессорная подвеска: а — передняя (ГАЗ); б — задняя (ЗИЛ): 1 — рессора; 2 — резиновая опора: 3. 5 — кронштейн: 6 — крышка кронштейна; 7 — основная рессора; 8 — дополнительная рессора (подрессорник) Рис. 1.3. Пневматическая подвеска: а — общий вид: б — принципиальная схема регулирования высоты кузова; 1 — пневмоэлемент; 2 — нижняя штанга; 3 — балка крепления пневмоэлементов; 4 — V-образная штанга; 5 — амортизатор; 6 — регулятор высоты; 7 — стабилизатор По типу демпфирующего устройства подвески подразделяются на подвески с гидравлическими амортизаторами и без них. В последнем случае демпфирование колебаний осуществляется за счет сил трения в упругом и направляющем устройствах подвески.

Регулирование высоты кузова над полотном дороги в принципе возможно при любом типе подвески, но наиболее просто оно осуществляется при пневматической подвеске.

Принципиальная схема регулирования показана на рис. 1.3, б. При возрастании нагрузки рама автомобиля опускается и расстояние между ней и мостом уменьшается. Рычажный привод, воздействуя па регулятор, сообщает упругий элемент с ресивером. Воздух под давлением поступает в упругий элемент до тех пор, пока рама не поднимется до прежнего уровня. При уменьшении нагрузки расстояние между рамой и мостом также остается неизменным, так как с помощью регулятора выпускается воздух из упругого элемента. Применение гидравлического замедлителя, встроенного в регулятор, исключает работу регулятора при динамических колебаниях кузова автомобиля.

На большинстве автомобилей устанавливают по три регулятора. Двумя регуляторами на наиболее нагруженном мосту регулируются высота и боковой крен кузова, возникающий из-за неравномерного нагружения колес моста.

Длина L= 1650 мм, жесткость c = 200 Н/мм, контрольная нагрузка 33 кН: а — обычная трапецеидальная рессора с обрезными концами листов, 14 листов, высота пакета 140 мм. масса 122 кг; 6 — усовершенствованная трапецеидальная рессора с раскатанными концами листов и пластмассовыми прокладками, 9 листов, высота пакета 127 мм, масса 94 кг; в — параболическая рессора с раскатанными концами листов (длина раскатки около 1200 мм) и пластмассовыми прокладками, 3 листа, высота пакета 64 мм масса 61 кг.

Поперечные рессоры с одним-тремя листами параболической формы довольно компактны. По соображениям снижения массы и стоимости такие рессоры могут найти применение, особенно в тех случаях, когда они будут выполнять функции и стабилизатора, заменяя сам стабилизатор, его опоры, соединительные стойки и две пружины подвески.

2. Обоснование выбранной схемы и конструкции задней подвески

Проанализировав конструкции подвесок применяемых на грузовых автомобилях и автобусах выбрали схему проектируемой подвески грузового автомобиля.

Поскольку автомобиль не требует регулирования уровня пола и не предназначен для движения в плохих дорожных условиях, остановили свой выбор на рессорной подвеске с продольным расположением рессор. Поскольку автомобиль имеет зависимую заднюю подвеску, то применение в качестве упругих элементов таких рессор не вызовет затруднений, кроме того при применении рессорной подвески отпадает необходимость в направляющем аппарате, что позволяет уменьшить номенклатуру деталей, входящих в подвеску проектируемого автомобиля и упростить конструкцию.

Рессорная подвеска обладает достаточной энергоемкостью, при относительно небольшой массе и сложности изготовления. Такие рессоры позволяют обеспечить высокую плавность хода и при этом не предъявляют существенных требований к компоновке автомобиля.

К недостаткам рессорных подвесок относятся: большие габариты в продольном направлении что не так существенно на грузовых автомобилях, листы многолистовых рессор при деформации перемещаются друг относительно друга и на их поверхностях появляются задиры, особенно при недостатке графитовой смазки.

3. Выбор основных параметров подвески

подвеска автомобиль грузовой гидравлический Исходные данные.

Исходные данные для расчетов в курсовом проекте были взяты из технической характеристики автомобиля ГАЗ-3307.

Максимально допустимая нагрузка приходящаяся на заднюю ось автомобиля: M=5975 кг;

Масса приходящаяся на заднюю ось автомобиля в снаряженном состоянии: M0=1765 кг;

База автомобиля: L=3770 мм.

3.1 Построение упругой характеристики подвески автомобиля

Задаемся частотой собственных колебаний в снаряженном состоянии,

Определяем статический прогиб рессоры в снаряженном состоянии:

Определим нагрузку, приходящуюся на заднюю подвеску от подрессоренной массы в снаряженном состоянии и жесткость подвески:

Откладываем в системе координат F-Д значения Fсн и Дсн, находим точку, А (рис. 4.1).Проводим линию ОА. На продолжении ОА отмечаем точку В, в которой включается подрессорник. Ордината точки В определяется.

где — груз, приходящийся на рессору при номинальной нагрузке автомобиля:

- коэффициент, показывающий долю нагрузки при которой включается подрессорник (- для грузовых автомобилей), принимаем

Рассчитываем статический прогиб подвески в груженном состоянии.

где Сор — жесткость основных рессор, определяется:

Спр — жесткость подрессорника:

Определим нагрузку на заднюю подвеску в груженном состоянии:

Определяем максимальную нагрузку на подвеску:

Рассчитываем динамический прогиб подвески:

Получаем полный прогиб подвески:

Так как линия ВС не пересекает вертикаль, соответствующему полному прогибу при нагрузке меньшей Fмах (точка D), то установка буфера сжатия не требуется.

Рис. 3.1. Упругая характеристика проектируемой подвески

3.2 Расчет параметров листовой рессоры подрессорника

По конструктивным параметрам устанавливаемого заднего моста задаем расстояние между стремянками:

Находим длину рессоры из условия:

Находим активную длину рессоры:

Решив систему двух уравнений получим формулу для расчета толщины одного листа рессоры:

где b — ширина рессоры;

n-количество листов рессоры.

Получим формулу для расчета толщины одного листа рессоры:

Принимаем толщину листа 11 мм.

Определяем ширину листа рессоры:

Принимаем ширину рессоры 86 мм.

Определяем количество листов рессоры:

Окончательно принимаем 10 листов.

Определим толщину каждого листа (28, "https://referat.bookap.info").

Поскольку рессора является направляющим элементом то коренной лист воспринимает продольную и поперечную силы, то есть перегружена. Для обеспечения необходимого ресурса его толщину принимают на один класс больше, чем полученный по расчету. Кроме этого часто увеличивается толщина прилегающих листов. Группа из средних листов имеет расчетную толщину, группа нижних листов имеет толщину на 1,2 класса ниже расчетной.

Для 1,2 листа принимаем толщину 11.5 мм, для 3,4,5 принимаем 11 мм, для 6,7,8 листа — 10.5 мм, для 9 и 10 — 10 мм.

Определим длину листов основной рессоры графическим методом.

Для этого определим момент инерции каждого листа и отложим их на оси Y, а на оси Х отложим длины коренного листа и стремянки (рис 4.2)

Момент инерции 1,2,3 листа:

Из рисунка определяем длины листов.

Длина 1,2 листа равна длине рессоры, 3 — 1296 мм, 4 — 1104 мм, 5 — 928 мм, 6 — 764 мм, 7−604 мм, 8−448 мм, 9−308 мм, 10−180 мм.

Рис. 3.2.1. Рисунок для определения длин листов Расчет подрессорника.

Производим расчет тех же параметров для подрессорника.

Находим длину подрессорника из условия:

Находим активную длину подрессорника:

Определяем толщину одного листа:

Принимаем толщину листа 9 мм.

Принимаем ширину подрессорника 86 мм.

Определяем количество листов подрессорника:

Окончательно принимаем 4 листа.

Ширину 1 листа принимаем 9.5 мм, 2 и 3 — 9 мм и 4 листа — 8.5 мм.

Определим длины листов подрессорника.

Рис. 3.2.2. Рисунок для определения длин листов подрессорника Из рисунка определяем длины листов.

Длина 1 листа равна длине подрессорника, 2 — 852 мм, 3 — 544 мм, 4 — 256 мм.

4. Расчет параметров амортизатора

4.1 Расчет характеристики амортизатора

Для расчета параметров амортизатора с начало выбираем коэффициент апериодичности =0,15…0,3, принимаем =0,2.

откуда коэф. сопротивления амортизатора

М — масса приходящаяся на подвеску, приведенная к центру колеса;

c=271 363 H/м — жесткость подвески, приведенная к центру колеса;

Учитывая, что коэф. сопротивления на ходе отбоя, где

— коэффициент сопротивления на ходе сжатия (, принимаем).

Определяем коэффициент сопротивления на ходе сжатия амортизатора:

Определяем коэффициент сопротивления амортизатора на ходе отбоя:

По известным коэффициентам строится характеристика амортизатора, в которой максимальная сила сопротивления:, где принимают равным 0.6 м/с.

Рис. 4.1. Характеристика амортизатора

4.2 Расчет параметров амортизатора

pmax=4 МПа — максимальное давление в амортизаторе;

Fmax= Fmax(отб)=5857.2 H — максимальная сила сопротивления амортизатора на ходе отбоя;

Определим диаметр штока (приняв его длину L= 300 мм) Из расчета на устойчивость штока при максимальном осевом сжатии:

мм Площадь поршня на ходе отбоя

Площадь поршня на ходе сжатия

По ГОСТ выбираем амортизатор с диаметром кожуха: D=70 мм.

4.3 Гидравлический расчет амортизатора

Выбираем площадь сечения проходных отверстий такую, чтобы получить заданную характеристику.

Sв=SвСЖ= 1519.8 мм 2 — площадь вытеснителя на ходе сжатия;

Sв=SвОТБ= 1284.8 мм 2 — площадь вытеснителя на ходе отбоя;

=0.65 — коэф. расхода;

=760 кг/м 3 — плотность.

4.4 Тепловой расчет амортизатора

Мощность, рассеиваемая амортизатором в атмосферу

k=55 Втм 2 /с — коэф. теплоотдачи;

t — перепад температур между поверхностью амортизатора и набегающим потоком воздуха;

Обдуваемая площадь поверхности амортизатора м 2 ,

— средний коэф. сопротивления амортизатора;

Vср=0,3 м/с — средняя скорость перемещения поршня.

Температура стенок амортизатора

5. Прочностной расчет листовой рессоры

Выполним расчет напряжения действующего в коренном листе рессоры.

— учитывает неравномерность распределения напряжения по листам.

мм 4 — момент инерции рессоры по сечению центрового болта;

мм 4 — момент инерции листа (коренного);

=1.3 — коэф., учитывающий повышение напряжения в коротком листе;

мм — расстояние от нейтрального сечения листа рессоры до крайнего волокна, работающего на растяжение.

Выводы

При выполнении курсового проекта ставилась задача спроектировать заднюю рессорную подвеску с подрессорником грузового автомобиля, за автомобиль-прототип был выбран автомобиль ГАЗ-3307.

В первом разделе курсового проекта были рассмотрены и проанализированы конструкции подвесок грузовых автомобилей.

Схема проектируемой подвески была принята во втором разделе курсового проекта. Также в этом разделе было приведено обоснование сделанного выбора. Остановили свой выбор на многолистовой рессорной подвеске.

В третьем разделе курсового проекта рассчитали упругую характеристику проектируемой подвески. Получили максимальную нагрузку на подвеску, которая составила 58 614 Н, полный ход подвески составил 194 мм. Поскольку в проектируемой рессорной подвеске отсутствует рычажная система, то упругая характеристика упругого элемента совпадает с упругой характеристикой подвески.

В том же разделе были рассчитаны конструктивные параметры проектируемого упругого элемента, были определены такие параметры: как число листов рессоры, ширина листов, толщины листов, полная длина рессоры составила 1696.5 мм.

В четвертом разделе была рассчитана характеристика демпфирующего элемента подвески. Для построения характеристики были определены коэффициенты сопротивления амортизатора на ходах сжатия и отбоя. Производилось приближенное построение характеристики амортизатора, были определены диаметр поршня амортизатора 44 мм, диаметр штока 17.3 мм, и максимальную температуру стенок амортизатора 163.4 ъ С.

В пятом разделе приведены прочностные расчеты упругого элемента подвески.

1. Автомобили: Конструкция, конструирование и расчет. Системы управления и ходовая часть: Учеб. Пособие для вузов/ А. И. Гришкевич , Д. М. Ломако , В. П. Автушко и др.; Под ред. А. И. Гришкевича . Мн.: Выш. шк., 1987.-200 с.

2. Раймпель Й. Шасси автомобиля: Элементы подвески / Пер. с нем. А. Л. Карпухина ; Под ред. Г. Г. Гридасова . — М.: Машиностроение, 1987. — 288 с.

3. Раймпель Й. Шасси автомобиля: Конструкции подвесок/ Пер. с нем. В. П. Агапова . — М.: Машиностроение, 1989. — 328 с.

Реферат

Тема:

Анализ конструкции подвески грузовых автомобилей

Руководитель: к.т.н. доцент кафедры

Автомобилей и автомобильного хозяйства ППИ ЧГПУ

Меркулов Е.П.

Челябинск – 2011

Оглавление

Введение 3

1. Классификация подвесок грузовых автомобилей 4

2. Принцип работы пневматической подвески грузовиков 6

3. Анализ конструкций подвесок грузовых автомобилей 14

Литература 20

В настоящее время нашажизнь немыслима без автомобильного транспорта. Основной задачей автомобильного транспорта является полное и своевременное удовлетворение потребностей народного хозяйства и населения в перевозках, при возможно меньших материальных и трудовых затратах, при обеспечении высокого уровня безопасности дорожного движения и экологичности. Около 80% всех перевозимых грузов и 90% пассажиров перевозятсяавтомобилями.

Подвеска – совокупность устройств, обеспечивающих упругую связь между подрессоренной и неподрессоренными массами. Она уменьшает динамические нагрузки, действующие на подрессоренную массу. Подвеска состоит из трех устройств: упругого, направляющего и демпфирующего.

В подвесках легковых автомобилей, автобусов и некоторых грузовых автомобилей применяется дополнительное устройство – стабилизатор поперечнойустойчивости.

Конструкция подвески должна: обеспечивать требуемую плавность хода; иметь кинематические характеристики, отвечающие требованиям устойчивости и управляемости автомобиля.

1. Классификация подвесок грузовых автомобилей

Классификация подвесок грузовых автомобилей подразделяется:

* независимые подвески

* зависимые подвески.

В классификации учитывается также упругостьприменяемого элемента, подразделяя весь перечень на подвиды подвесок: пружинные, гидропневматические, рессорные, пневматические и торсионные. Все разновидности подвесок, используемые при создании очередной модели автомобиля, обладают большим перечнем достоинств и наличием определенных недостатков. Анализ достоинств и недостатков видов подвесок грузовых автомобилей, несомненно, учитываетсяконструкторами при создании очередной модификации или новых моделей авто. В сегодняшних конструкциях грузового транспортного средства можно часто столкнуться с применением различных видов конструкций подвесок, монтируемых на передние и задние оси авто.

В качестве наглядности приведем примеры применения самых распространенных схем передних подвесок. Одна из удачных таких подвесок – это подвеска Макферсона, носящаяимя создателя инженера конструктора Эрла Макферсона. Конструкция изобретена и применена в автомобилестроении еще в пятидесятые годы прошлого столетия. Производство этой конструкции подвесок было дешевым. Форма являла собой компактную конструкцию с применением одного рычага, стабилизатором поперечной устойчивости и пружинно-амортизаторной стойкой. Такая стойка в виде свечи, в верхней своей частимонтировала к кузову, в нижней части к ступице поворотного кулака. Сегодня эта схема актуальна и активно применяется в мировом автопроме. Существенный недостаток этой модификации подвески – это обладание не лучшей кинематикой, когда происходит смена своей колеи колесами, и ходового движения подвески вверх или вниз.

Схема кинематической подвески практически несовершенна в сравнении с подвесками надвух продольных или поперечных рычагах. У этойконструкции при большом ходе подвески развал будет иметь значительные изменения, в зависимости от хода самой подвески. Дешевизна подобной конструкции обеспечила большой спрос и применение в сегодняшних моделях автопрома.

Конструкция подвески с хорошей кинематикой и с наличием не очень сложной схемы имеет свое.

Подве́ска (система подрессо́ривания для гусеничных транспортных средств или рессо́рное подве́шивание для безрельсовых транспортных средств) — совокупность деталей, узлов и механизмов, связывающих корпус машины с опорными элементами (колёсами, катками, лыжами и т. п.).

| Вложение | Размер |

|---|---|

| obshchiy_slesar.docx | 984.89 КБ |

Предварительный просмотр:

Муниципальное общеобразовательное учреждение:

средняя общеобразовательная школа – интернат

Тема: “ПОДВЕСКА АВТОМОБИЛЯ”

Выполнил: учащийся 11 класса

Проверил: Храмов Г.А.

1. Подвеска и ее назначение

2. История возникновения и развитие

3. Виды и краткие характеристики

4. Подвеска автомобиля КАМАЗ 5511

5. Новейшие разработки

1. Подвеска и ее назначение

Подве́ска (система подрессо́ривания для гусеничных транспортных средств или рессо́рное подве́шивание для безрельсовых транспортных средств) — совокупность деталей, узлов и механизмов, связывающих корпус машины с опорными элементами (колёсами, катками, лыжами и т. п.).

Подвеска предназначена для снижения динамических нагрузок и обеспечения равномерного распределения их на опорные элементы при движении, также служит для повышения тяговых качеств машины.

2. История возникновения и развитие

Развитие конструкции легкового автомобиля привело к необходимости разработки и применения регулируемых подвесок. Можно назвать несколько основных причин, которые заставили инженеров использовать регулируемые подвески на легковых автомобилях.

Во-первых, это связано со значительными изменениями нагрузки на подвеску. Произошло снижение собственной массы автомобилей при повышении их грузоподъемности, особенно малолитражных, малогабаритных и компактных легковых автомобилей. Увеличение массы нагруженного автомобиля по сравнению с порожним достигает ста и более процентов.

В-третьих, не утратила своего значения проблема повышения плавности хода и комфортабельности движения в различных дорожных условиях. Необходимость повышения плавности хода остро ощущается на отечественных автомобилях, эксплуатация которых происходит в весьма разнообразных дорожных и климатических условиях.

И наконец, в-четвертых, при использовании регулируемых подвесок стало возможным получить дополнительные преимущества и удобства по сравнению с обычной подвеской. Легко можно сохранять или принудительно изменять положение кузова и колес относительно дороги. Например, постоянный просвет улучшает работу фар, особенно при дальнем свете, регулирование обеспечивает возможность подъема кузова для преодоления препятствий, подъем и опускание колес для монтажа и демонтажа шин без домкрата .

Интерес к пневматическим подвескам с РКО для легковых автомобилей появился снова, когда выяснилась возможность применения РКО рукавного типа в сочетании с электронными системами управления. В настоящее время управляемые пневматические подвески применяют многие ведущие автомобилестроительные заводы Европы, США и Японии.

3. Виды и краткие характеристики

По способу соединения с корпусом (рамой) машины

* Мягкие (эластичные и упругие)

По связи колёс с упругими элементами

* С продольными рычагами (маятниковая)

* С поперечными рычагами

По способу соединения колёс между собой

* Блокированная (зависимая, устаревшее — балансирная)

По типу упругого элемента

Механическая подвеска, упругим элементом которой является листовая рессора

* Пневматическая — Подвеска, в упругих элементах которой используется сжатый газ, обычно воздух или сухой азот. К этому типу относится и гидропневматическая подвеска (англ.)русск..

* Пружинная — Механическая подвеска, упругим элементом которой является пружина подвески

* С листовой рессорой — Механическая подвеска, упругим элементом которой является листовая рессора

* Торсионная — Механическая подвеска, упругим элементом которой является торсион

* Полуактивная (управляется только дорожный просвет)

Схема работы зависимой подвески колес автомобиля

Зависимая подвеска - вариант при котором колеса одной оси автомобиля связаны между собой жесткой балкой. При наезде на препятствие одного из колес, второе наклоняется на тот же угол.

Задняя зависимая подвеска

Типичным представителем такой конструкции может служить задняя подвеска с цилиндрическими винтовыми пружинами в качестве упругих элементов. Как пример можно привести конструкцию задних подвесок классических "Жигулей". В этом случае балка заднего моста "подвешивается" на двух винтовых пружинах и дополнительно крепится к кузову при помощи четырех продольных рычагов. Кроме этого, для улучшения управляемости, уменьшения крена кузова в поворотах и улучшения плавности хода устанавливается поперечная реактивная штанга.

Основным недостатком этого типа подвески является значительная масса балки заднего моста. Этот показатель особенно возрастает, когда мост выполняется ведущим: приходится "нагружать" балку весом картера главной передачи, редуктора и т.п. А приводит все это к возрастанию так называемых неподрессоренных масс, из-за чего значительно ухудшается плавность хода и появляются вибрации. Одна из первых и наиболее распространенных конструкций зависимой подвески - с продольными или поперечными рессорами и гидравлическими амортизаторами.

Ее до сих пор применяют на грузовиках, коммерческих автомобилях и на некоторых моделях внедорожников. Это наиболее простой вариант решения задней подвески: мост "подвешивается" на продольных рессорах, закрепленных в кронштейнах кузова. Кроме этого, к балке заднего моста крепятся амортизаторы. В такой конструкции рессоры выполняют также функции направляющих элементов, то есть связывают колесо с кузовом и определяют его кинематику.

Плюс зависимой задней подвески подобного типа - очевидная простота конструкции, правда, это имеет какое-либо серьезное значение только для производителя. На практике же рядового автомобилиста ожидают только минусы: недостаточная эффективность работы рессор, как направляющих элементов. При достижении высоких скоростей относительно "мягкие" рессоры оказываются не в состоянии придавать заднему мосту необходимое положение в пространстве, отчего сильно ухудшается сцепление шин с дорогой, и, как следствие, проявляется неудовлетворительная управляемость машины на высоких скоростях.

Справа - рессорная подвеска, слева - пружинная на четырех продольных рычагах

Рессорная подвеска имеет простую конструкцию, высокую надежность, выдерживает очень большие нагрузки и поэтому чаще всего применяется на тяжелых джипах и пикапах. Но в погоне за ценой и надежностью автопроизводители используют рессорные подвески и на более легких недорогих внедорожниках. Пружинные подвески немного сложнее рессорных, но при этом компактны и обычно довольно мягкие и длинноходные и устанавливаются на более легких и комфортных внедорожниках. В остальных же случаях на паркетниках и спортивных городских внедорожниках применяются различные варианты независимых рычажных задних подвесок.

Схема работы независимой подвески колес автомобиля

Независимая подвеска - вариант при котором колеса одной оси автомобиля не связаны жестко друг с другом. При наезде на препятствие, одно из колес может менять свое положение, не изменяя при этом положения второго колеса.

Передняя подвеска. справа - торсионная, слева - пружинная.

Подвеска типа "ДеДион"

Стремясь как можно больше "облегчить" задний мост, инженеры многих автомобильных компаний начали применять подвеску типа "Де Дион", названную по имени своего изобретателя, француза Альберта Де Диона. Главное ее отличие - картер главной передачи теперь отделен от балки моста и прикреплен непосредственно к кузову. Теперь крутящий момент передается от двигателя автомобиля к ведущим колесам через полуоси, качающиеся на шарнирах равных угловых скоростей. Этот тип подвески может быть как зависимым, так и независимым. Нечто похожее применяется на внедорожных автомобилях, в конструкции передней подвески независимого типа.

Но несмотря на совершенствование конструкции, все зависимые подвески обладают одним и весьма существенным минусом: проявляется несбалансированное поведение автомобиля при старте и торможении. Машина начинает "приседать" при интенсивном разгоне и "клевать носом" во время торможения. Для устранения этого эффекта стали применять дополнительные направляющие элементы.

Двухрычажная подвеска с коротким верхним и длинным нижним рычагами обеспечивает минимальные поперечные перемещения колеса (вредные для боковой устойчивости автомобиля и вызывающие быстрый износ шин), а также незначительные угловые перемещения при ходе вверх и вниз.

Конфигурация поперечного рычага позволяет каждому колесу независимо воспринимать неровности и оставаться более вертикальным на поверхности дороги. А это означает лучшее сцепление с дорогой.

Подвеска МакФерсона, названая по имени инженера Эрла Макферсона, разработавшего её в 1960 году, представляет собой подвеску колеса, состоящую из одного рычага, стабилизатора поперечной устойчивости и блока из пружинного элемента и амортизатора телескопического типа, называемого качающейся свечой, в связи с тем, что он закреплен в верхней части к кузову при помощи упругого шарнира и может качаться при движении колеса вверх-вниз.

Кинематическия схема менее совершенна, чем подвеска на двух поперечных или продольных рычагах: что при большом ходе подвески развал (угол наклона колеса к вертикальной плоскости) будет меняться, и тем больше, чем больше ход подвески. Но в связи с технологичностью и дешевизной данный тип подвески получил очень большое распространение в современном автомобилестроении.

Подвеска на двойных поперечных рычагах . В этой конструкции есть два поперечных рычага, имеющих поворотные опоры (сайлент-блоки) на раме, балке или кузове. Наружные концы рычагов, в случае передней подвески, соединяются с помощью шаровых опор с поворотным кулаком. Чем больше может быть расстояние между поперечными рычагами, тем меньше силы, действующие в рычагах и их опорах, т. е. тем меньше податливость всех деталей и точнее кинематика подвески. Надо отметить, также, эластичное восприятие жесткого качения радиальных шин верхними рычагами (что возможно только при этой конструкции независимой подвески). Хотя продольные силы, вызываемые сопротивлением качению, на верхнем рычаге лишь незначительно меньше, однако нижний рычаг и его опоры выполняются с расчётом на явно большие нагрузки. Последние возникают под действием боковых сил или при торможении. Главное преимущество подвески на двойных поперечных рычагах – её кинематические свойства: взаимным положением рычагов можно определить высоту, как центра крена, так и центра дифферента (продольного крена). Кроме того, за счёт разной длины верхнего и нижнего рычагов можно влиять на угловые перемещения колёс при ходах отбоя и сжатия, т. е. на изменение развала и, независимо от этого, на изменение колеи. При более коротких верхних рычагах, относительно нижних, колёса при ходе сжатия наклоняются в сторону отрицательного развала, а при ходе отбоя – в сторону положительного. За счёт этого можно противодействовать изменению развала, обусловленному креном кузова. Также, изменив угол плоскости качания верхнего рычага относительно нижнего, можно добиться антикивкового эффекта.

Многорычаговая подвеска - последнее достижение в совершенствовании конструкции ходовой части. Независимые рычаги обеспечивают абсолютный контроль над перемещением колеса во всех четырех направлениях, но это обходится недешево - по крайней мере, сейчас этот тип подвески используется только в автомобилях класса люкс.

Многорычажная подвеска несколько напоминают двухрычажную подвеску и имеют все ее положительные качества.

Эти подвески более сложны и боле дороги, но обеспечивают большую плавность хода и лучшую управляемость автомобиля. Большое количеств элементов - сайлент-блоков и шаровых шарниров хорошо гасят удары при резком наезде на препятствия. Все элементы крепятся на подрамнике через мощные сайлент-блоки, что позволяет увеличить шумоизоляцию автомобиля от колес.

Применение многорычажной независимой подвески, которая главным образом используется на автомобилях представительского класса, придает подвеске стабильный контакт колес с любым покрытием на дороге и четкий контроль автомобиля при изменениях направления движения.

Главные преимущества многорычажной подвески

-Независимость колес друг от друга

-Низкая неподрессоренная масса

-Независимая продольная и поперечная регулировки

-Хорошая недостаточная поворачиваемость

- Хороший вариант для использования в схеме 4x4

На всех вышеописанных подвесках пневмоэлемент устанавливается по схожей схеме. Он одевается на шток аммортизатора через сальники, обеспечивающие герметичность системы. Место крепления пневмоэлемента к корпусу стойки также надежно герметизируется.

Торсионная подвеска. На многих современных внедорожниках используется подвеска этого типа. Опять же это по сути подвеска на двух поперечных рычагах, но вместо пружины в ней используется торсион -упругий металлический стержень, работающий на скручивание. Он играет туже роль, что и рессоры, пружины или резиновые блоки. Но в отличие от них он работает только на скручивание (французское слово torsion - означает скручивание ). Такую подвеску стали называть стержневая подвеска (она же - торсионная!). Инженер Фердинанд Порше-старший в конце 20-х-начале 30-х годов оформил несколько патентов на стержневую подвеску. Он применил ее в 1934 году на гоночных Auto-Union , а в 1940-м уже стояла на серийных машинах Volkswagen , как армейских, так и гражданских. В 1935 году стержневая подвеска колес в ее оптимальном варианте нашла массовое применение на Citroen Traction Avant . Порше увидел в торсионе его главное достоинство - компактность, и отсюда - малую массу. Эти качества особенно ценны для машин с очень плотной компоновкой и жесткими ограничениями по весу - гоночные автомобили, внедорожники, армейские колесные машины. Примеры тому Ferrari F2001 , Toyota Landcruiser, ракетовоз МАЗ 547. Андре Лефевр, создатель Citroen TA , усмотрел в торсионе другое достоинство. Его стержень довольно длинный, чем длиннее, тем мягче подвеска , а потому. Один конец торсиона, идущего вдоль машины, присоединяется к рычагу подвески, а другой закрепляется в одной из поперечин рамы или несущего кузова. Таким образом, все нагрузки от дорожных толчков переносятся в самое сильное место автомобиля, и они распределяются по раме или кузову найвыгоднейшим образом. Для первой массовой модели с несущим кузовом это было немаловажно. В связи с широким распространением подвески передних колес типа МакФерсон все меньше фирм стали применять торсионную. Одной из причин отказа от торсионов явилась деликатная технология изготовления. Однако для полноприводных внедорожников с рамой и микроавтобусов торсионная подвеска оказалась идеальной. На Toyota Prado, Isuzu Trooper, Ford Expedition, Chevrolet Blazer и других применяются длинные продольные торсионы, присоединенные к оси нижнего, а на VW T4 верхнего рычага передней подвески и завязанные другим концом на поперечину рамы.

5. Новейшие разработки

Активной называется подвеска, которая может изменять положение и жесткость упругих элементов по команде от управляющего устройства, которое в свою очередь получает данные о положении кузова от различных датчиков. Основные виды активной подвески: пневматическая, гидравлическая и пневмогидравлическая. Наиболее широкое применение активная подвеска получила в автобусах и троллейбусах, где она позволяет избежать кренов кузова при неравномерном распределении пассажиров по салону, и в грузовиках. В легковых автомобилях применяется реже из-за сложности и дороговизны.

В состав подвески автомобиля также входит стабилизатор поперечной устойчивости. Назначение этого устройства — уменьшение наклона автомобиля при движении на поворотах, а также повышение его устойчивости и управляемости.

Когда автомобиль выполняет поворот, его кузов с внутренней стороны поворота приподнимается над поверхностью дороги, а с внешней — наоборот, сближается к ней, что создает опасность опрокидывания. Этому препятствует стабилизатор, который, прижавшись к поверхности вместе с автомобилем с одной его стороны, одновременно прижимает другую сторону. Если одно из колес автомобиля наезжает на неровность, то стабилизатор стремится вернуть его в первоначальное положение.

Однако от последствий лихачества не спасет ни один стабилизатор: подтверждением этому являются частые случаи опрокидывания автомобилей.

Подвеска осуществляет упругую связь рамы или кузова автомобиля с мостами или непосредственно с колесами, смягчая толчки и удары, возникающие при наезде колес на неровности дороги.

У стройство ходовой части - это раздел в котором

вы найдете информацию о подвеске автомобиля,

кузове, раме, колесах, балках мостов.

Требования, предъявляемые к подвескам:

• оптимальная характеристика жесткости — зависимость между нормальной (перпендикулярно опорной поверхности) нагрузкой на колесо и деформацией (прогибом) подвески, измеряемая как нормальное перемещение центра колеса относительно кузова;

• оптимальная кинематика; работа направляющего устройства подвески при вертикальных перемещениях, крене либо галопировании (продольные угловые колебания) кузова автомобиля вызывает не только вертикальные перемещения колес, но также боковые и угловые перемещения как относительно дороги, так и относительно кузова;

• оптимальные характеристики демпфирования — гашение колебаний колес и кузова автомобиля, возникших в результате воздействия главным образом дорожных неровностей; может происходить вследствие трения в некоторых типах упругих элементов и в шарнирах направляющего устройства подвески;

• минимальное число не подрессоренных частей; к ним относятся колеса и шины, тормозные механизмы колес, поворотные кулаки, стойки подвески, мосты и т. п.;

• хороший контакт колеса с дорогой; при переезде автомобилем на большой скорости выпуклых неровностей (трамплинов) на дорожной

поверхности из-за недостаточного хода отбоя подвески, либо большой ее инерционности, возможен отрыв колеса от дороги;

К преимуществам устройства

подвески Макферсон

можно отнести

небольшое число элементов

Устройство подвески грузового автомобиля:

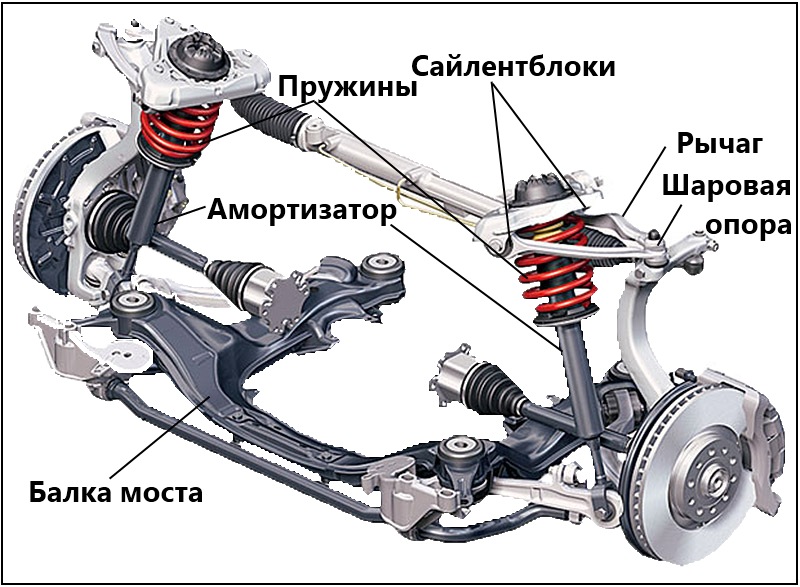

Как устроена независимая подвеска?

Элементы независимой подвески

Устройство зависимой подвески

Устройство подвески грузового автомобиля ГАЗ-53:

1, 3 и 6 — кронштейны; 2 — лонжерон; 4 — шарнир; 5 — амортизатор; 7 и 12 — обоймы концов коренных рессорных листов; 8 и 13 — верхние и нижние опоры; 9 — буфер; 10 — стремянка; 11 — двойной коренной лист; 14 —торцовый упор.

Читайте также: