Реферат по теме ультразвуковая обработка расплава в процессе кристаллизации

Обновлено: 05.07.2024

Изобретение относится к металлургии легких сплавов, в частности к способам ультразвуковой обработки расплава при производстве фасонных отливок из заэвтектических силуминов поршневой группы. Способ заключается в том, что последовательно осуществляют операцию дегазации и операцию модифицирования расплава путем введения в расплав модифицирующих добавок, содержащих фосфор. При этом согласно изобретению после модифицирования осуществляют ультразвуковую обработку потока расплава с обеспечением развитой кавитации в расплаве. Обработку осуществляют таким образом, чтобы объем кавитационной области соответствовал всему объему расплава, проходящему через зону ультразвуковой обработки, а продолжительность ультразвуковой обработки каждого элемента потока расплава составляла 0,15 - 1,2 с в зависимости от концентрации в расплаве упомянутых модифицирующих добавок, при этом большая продолжительность обработки соответствует меньшей концентрации добавок. Концентрация указанных добавок находится в пределах 0,01 - 0,06%. Технический результат, достигаемый при осуществлении изобретения, состоит в улучшении рабочих характеристик фасонных отливок из заэвтектических силуминов (преимущественно литых поршней для двигателей внутреннего сгорания), а именно повышении усталостной прочности отливок при высоких рабочих температурах, износостойкости при истирании и других характеристик, зависящих от дисперсности кристаллов первичного кремния в структуре сплава. 2 з.п.ф-лы, 5 табл.

Изобретение относится к металлургии легких сплавов, в частности к способам ультразвуковой обработки расплавов при производстве фасонных отливок из заэвтектических силуминов поршневой группы.

Известны способы непрерывного литья слитков из конструкционных легких сплавов (см. патент США N 4564059 А, В 22 D 27/02, 1986, патент Германии N DE 3126590 C2, В 22 D 11/10, 1985) с применением ультразвуковой обработки расплава в жидкой ванне и непрерывного литья в режиме развитой кавитации, с помощью которых удается максимально измельчить зеренную структуру слитков различных сплавов на основе алюминия типа твердых растворов, затвердевающих по принципу последовательной кристаллизации.

Однако эти способы не могут быть применены для сплавов типа заэвтектических силуминов, которые кристаллизуются по принципу объемной кристаллизации с формированием первичных кристаллов избыточного кремния. Применение согласно этим патентам ультразвуковой обработки в жидкой ванне (в кристаллизаторе) для воздействия на процесс объемной кристаллизации будет неэффективным.

Известен также способ непрерывного литья слитков с применением ультразвуковой обработки расплава доэвтектических силуминов (см. заявка Швейцарии 682402 A5, В 22 F 3/02, 1993). В соответствии со способом, раскрытом в этом патенте, ультразвуковую обработку расплава также ведут в жидкой ванне, помещая источник ультразвука в тепловую насадку кристаллизатора, так как доэвтектические силумины также кристаллизуются последовательно с образованием зерен твердого раствора без образования первичных кристаллов избыточной фазы.

Наиболее близким аналогом настоящего изобретения по совокупности признаков (прототипом) является способ получения заэвтектических силуминов [см. Научно-технический журнал "Технология легких сплавов", N 3, 1997, стр. 23-28] , согласно которому для улучшения структуры заэвтектического силумина за счет измельчения первичных кристаллов кремния и увеличения усталостной прочности фасонных отливок поршней при повышенных температурах проводят последовательно операции рафинирования (дегазации) и модифицирования расплава путем введения в расплав модифицирующих добавок, содержащих фосфор. Однако указанный способ не позволяет достичь требуемой степени измельчения первичных кристаллов кремния и интерметаллидов.

Таким образом задача, на решение которой направлено настоящее изобретение, состоит в максимальном измельчении первичных кристаллов кремния и интерметаллидов в фасонных отливках из заэвтектических силуминов.

Технический результат, достигаемый при осуществлении изобретения, состоит в улучшении рабочих характеристик фасонных отливок из заэвтектических силуминов (преимущественно литых поршней для двигателей внутреннего сгорания), а именно повышении усталостной прочности отливок при высоких рабочих температурах, износостойкости при истирании и других характеристик, зависящих от дисперсности кристаллов первичного кремния в структуре сплава.

Способ ультразвуковой обработки расплава заэвтектических силуминов, обеспечивающий в соответствии с настоящим изобретением достижение указанного выше технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны, может быть охарактеризован следующей совокупностью признаков.

Способ заключается в том, что осуществляют дегазацию и последующее модифицирование расплава введением в него модифицирующих добавок, содержащих фосфор. При этом согласно изобретению после модифицирования осуществляют ультразвуковую обработку потока расплава с обеспечением развитой кавитации в расплаве. Обработку осуществляют таким образом, чтобы объем кавитационной области соответствовал всему объему расплава, проходящему через зону ультразвуковой обработки. При этом ультразвуковую обработку каждого элемента потока расплава осуществляют в течение времени от 0,15 с до 1,2 с в зависимости от концентрации в расплаве упомянутых модифицирующих добавок, составляющей от 0,01 до 0,06%. Причем большая продолжительность обработки соответствует меньшей концентрации добавок.

Кроме того, в частном случае реализации изобретения могут использовать несколько последовательно работающих источников ультразвука.

Кроме того, в частном случае реализации изобретения при ультразвуковой обработке могут поддерживать температуру обрабатываемого расплава на 50-80 o C выше температуры ликвидус заэвтектического силумина.

Возможность осуществления изобретения, охарактеризованного приведенной выше совокупностью признаков, а также возможность реализации назначения изобретения может быть подтверждена описанием различных примеров реализации способа ультразвуковой обработки расплава заэвтектических силуминов в соответствии с настоящим изобретением.

Пример 1 Заэвтектический силумин системы AI-Si-Cu-Ni-Mg типа AK18 (состав: Si-18%, Cu-1,48%, Ni-1,05%, Mg-0,93%, Fe-0,38%, Ti-0,05%, Al-остальное) после дегазации расплава в тигельной печи емкостью 5 кг и модифицировании лигатурой, содержащей до 0,02% фосфора, разлили в металлический кокиль с получением заготовок диаметром 92 мм и высотой до 300 мм. Поток расплава на пути в кокиль из тигельной печи обработали ультразвуком с обеспечением кавитации в расплаве согласно настоящему изобретению. При этом под действием источника ультразвука в потоке расплава находилась область кавитации объемом 21 см 3 . Изменяя расход потока расплава через область кавитации, изменяли продолжительность кавитационной обработки и, тем самым, эффективность измельчения структуры отливки.

Из результатов проведенной опытной обработки, представленных в таблице 1, видно, что применение ультразвуковой обработки потока расплава в режиме развитой кавитации с продолжительностью воздействия на элемент потока расплава от 0,15 с до 1,2 с обеспечивает измельчение кристаллов кремния в сплаве AK18 ниже 30-40 мкм, то есть в 2-3 раза больше, чем без ультразвуковой обработки. При этом эффективность измельчения повышается по мере увеличения продолжительности пребывания расплава в области кавитации, так обработка продолжительностью около 1,0-1,2 с позволяет уменьшить размеры кристаллов кремния до 15-25 мкм.

Пример 2 Заэвтектический силумин системы AI-Si-Cu-Ni-Mg типа AK18 (состав: Si-18%, Cu-1,48%, Ni-1,05%, Mg-0,93%, Fe-0,38%, Ti-0,05%, Al-остальное) после дегазации расплава в тигельной печи емкостью 5 кг и модифицирования лигатурой разлили в кокиль диаметром 92 мм и высотой до 300 мм с проведением ультразвуковой обработки потока расплава при разливке в режиме развитой кавитации. Продолжительность воздействия на элемент потока расплава составляла 0,6 с (расход расплава через зону ультразвуковой обработки 34,9 см 3 /с (5 кг/мин)). При этом изменяли концентрацию модификатора от 0,01% до 0,06% P. Из результатов проведенной опытной обработки, представленных в таблице 2, видно, что эффективность измельчения кристаллов кремния в существенно меньшей степени зависит от концентрации модификатора, чем от времени ультразвуковой обработки потока расплава.

Пример 3 Сплав AK18 того же состава, что в примерах 1 и 2, после дегазации расплава и модифицирования лигатурой, содержащей 0,01% фосфора, разлили в кокиль диаметром 92 мм и высотой до 300 мм с проведением ультразвуковой обработки потока расплава при разливке в режиме развитой кавитации. При этом применяли два последовательно работающих источника ультразвука (продолжительности кавитационной обработки потока расплава 1,2 с). Из результатов проведенной опытной обработки, представленных в таблице 3, видно, что эффективность измельчения первичных кристаллов кремния в соответствии с настоящим изобретением может быть заметно повышена простым увеличением числа последовательно работающих источников ультразвука.

Пример 4 Сплав AK18 того же состава, что в примерах 1 - 3, после дегазации расплава и модифицирования лигатурой, содержащей 0,02% фосфора, разлили в кокиль диаметром 92 мм и высотой до 300 мм с проведением ультразвуковой обработки потока расплава при разливке в режиме развитой кавитации. Продолжительность воздействия на элемент потока расплава составляла 0,6 с (один источник ультразвука) при различной температуре расплава. Из результатов проведенной опытной обработки, представленных в таблице 4, видно, что в интервале рабочих температур литья (750 - 800 o C), т. е. на 30-50 o C выше температуры ликвидус сплава, обеспечивается эффективное измельчение кристаллов кремния в заэвтектических силуминах. Снижение температуры литья до 730 o C, т.е. менее чем на 30 o C выше температуры ликвидус, нежелательно, т.к. эффективность измельчения под действием ультразвуковой обработки снижается. Повышение температуры ультразвуковой обработки сплава AK18 (18% Si) выше 800 o C также нежелательно из-за более активного взаимодействия с окружающей атмосферой и насыщением водородом из влаги атмосферы.

Пример 5 Заэвтектический силумин того же состава, что и в примерах 1-4, готовили в тигельной печи емкостью 5 кг. Модифицирование лигатурой, содержащей 0,02% фосфора, и ультразвуковую обработку потока расплава с расходом 5 кг/мин проводили как перед процессом дегазации, так и после проведения дегазации расплава. В таблице 5 представлены результаты измельчения первичных кристаллов кремния в зависимости от последовательности операций. Хорошо видно, что при проведении дегазации расплава перед его модифицированием и ультразвуковой обработкой эффективность измельчения структуры повышается.

Из приведенных примеров видно, что для получения максимального эффекта измельчения первичных кристаллов кремния и кристаллов интерметаллидов, образующихся в заэвтектических силуминах при затвердевании по принципу объемной кристаллизации, в соответствии с настоящим изобретением необходимо оптимизировать параметры ультразвуковой (кавитационной) обработки потока расплава перед процессом его затвердевания, температуру обрабатываемого расплава и концентрацию модификатора.

Описанные примеры реализации способа ультразвуковой обработки расплава заэвтектических силуминов, осуществленные в соответствии с настоящим изобретением, подтверждают возможность реализации назначения изобретения и достижения указанного выше технического результата, но при этом не исчерпывает всех возможностей осуществления изобретения, охарактеризованного совокупностью признаков, приведенных в формуле изобретения.

1. Способ обработки расплава заэвтектических силуминов, включающий дегазацию и последующее модифицирование расплава введением в него модифицирующих добавок, содержащих фосфор, отличающийся тем, что после модифицирования осуществляют ультразвуковую обработку расплава с обеспечением развитой кавитации таким образом, чтобы объем кавитационной области соответствовал всему объему расплава, проходящему через зону ультразвуковой обработки, при этом ультразвуковую обработку каждого элемента потока расплава осуществляют в течение 0,15 - 1,2 с в зависимости от концентрации в расплаве упомянутых модифицирующих добавок, составляющей 0,01 - 0.06%.

2. Способ по п. 1, отличающийся тем, что при ультразвуковой обработке применяют несколько последовательно работающих источников ультразвука.

3. Способ по п.1 или 2, отличающийся тем, что при ультразвуковой обработке поддерживают температуру обрабатываемого расплава на 50 - 80 o C выше температуры ликвидус заэвтектического силумина.

Рисунок 1, Рисунок 2

NF4A Восстановление действия патента Российской Федерации на изобретение

Статья поступила 10.04.2012 г.

Описан практический опыт применения обработки ультразвуком материалов при производстве прутков из медных сплавов. Приведены результаты сравнительных исследований микроструктуры катанки, результаты физико-механических испытаний готовой продукции и данные о протекании технологических процессов.

Отмечено, что ультразвуковые колебания, вводимые в расплав, интенсифицируют процесс дегазации, способствуют дополнительному перемешиванию, препятствуют возникновению дендритной ликвации и концентрации неметаллических включений на границах зерен. Все это положительно влияет на формирование однородной структуры металла в процессе кристаллизации.

Ключевые слова: ультразвуковая обработка; дегазация; структура металла; дендритные ликвации; неметаллические включения.

Ультразвуковая обработка расплавов черных и цветных металлов с целью улучшения их свойств неоднократно описана в научно-технической литературе [1] [2] [3] . Ультразвуковые (УЗ) колебания, вводимые в расплав, интенсифицируют процесс дегазации, способствуют дополнительному перемешиванию, препятствуют возникновению дендритной ликвации и концентрации неметаллических включений на границах зерен, что положительно влияет на формирование однородной структуры металла в процессе кристаллизации.

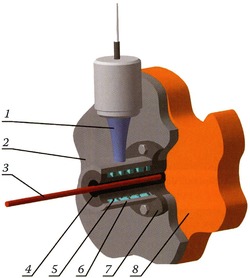

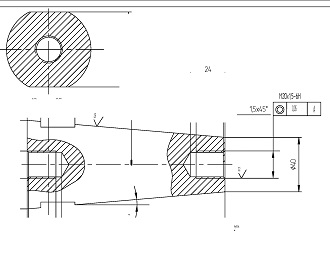

Рис. 1. Принципиальная схема кристаллизатора установки полунепрерывной горизонтальной вытяжки с пьезокерамическим УЗ-преобразователем: 1 — полуволновой пьезокерамический УЗ-преобразователь; 2 — стенка миксера; 3 — литая заготовка; 4 — графитовая втулка; 5 — охлаждающая жидкость; 6 — внешняя втулка корпуса кристаллизатора; 7 — кристаллизатор; 8 — жидкий металл

Достоинством выбранной схемы является простота установки системы наложения колебаний. В качестве недостатка можно отметить потери подводимой колебательной мощности вследствие наличия внутренней полости с охлаждающей жидкостью и множества переходов с разнородными материалами и средами (сталь—вода—графит—расплав), что, однако, не снижает эффективности установки.

Опытную схему опробовали при производстве прутков из сплава МНЖКТ с вытяжкой через графитовую втулку диам. 12 мм. Первые метры прутка вытягивались в штатном режиме без наложения УЗ-колебаний, последующие — с включенными акустическими преобразователями, работающими на резонансной частоте ~19 кГц.

Для анализа результатов испытаний были отобраны две группы образцов: в первую входили образцы, полученные при стандартных условиях вытяжки; во вторую — при установившемся режиме УЗ-воздействия.

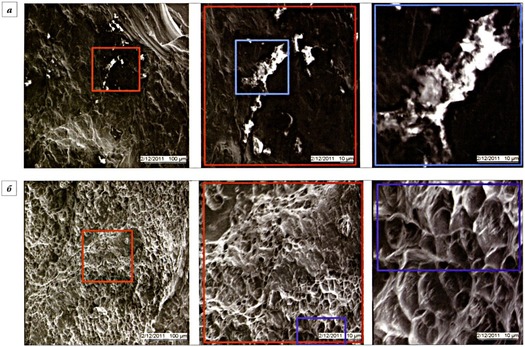

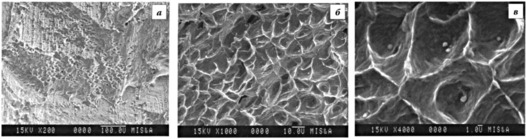

Исследование поверхности разрушения проводили на электронном сканирующем микроскопе при увеличениях в 300—3000 раз. Результаты приведены на рис. 2 и 3. На образце (см. рис. 2, а) видны многочисленные светлые области, которые представляют собой неметаллические включения, образовавшиеся в процессе литья. Следы пластической деформации незаметны. В образцах металла, подвергнутого УЗ-обработке (см. рис. 2, б), подобных областей не наблюдается.

Рис. 2. Микроструктура образцов литых заготовок, полученных без УЗ-воздействия (а) и с воздействием УЗ (б). ×300; ×1000; ×3000

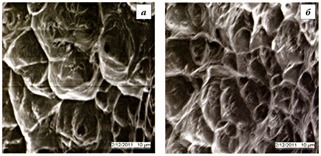

Сравнивая микроструктуру образцов, полученных без воздействия и с воздействием УЗ (см. рис. 3) можно отметить существенное уменьшение размера зерна в образце, обработанном УЗ.

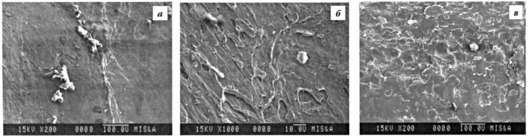

Микроструктура образцов (см. рис. 5) характеризуется классическим ямочным изломом (см. рис. 5, б), что свидетельствует о значительной пластической деформации, предшествующей разрушению. В ямках заметны микрочастицы, которые, по-видимому, являются раздробленными НВ (см. рис, 5, б и в).

- внешний вид катанки;

- физико-механические параметры катанки и проволоки, изготовленной из нее;

- удельное электросопротивление;

- процесс волочения проволоки;

- процесс отжига;

- процессы скрутки и уплотнения жил.

Анализ результатов, приведенных в табл. 1 и 2, показывает следующее:

Заключение. Таким образом, на основании проведенных исследований структуры, физико- механических испытаний и сравнительного анализа технологических процессов можно утверждать, что:

- ультразвуковая обработка расплава при его кристаллизации приводит к измельчению зерна, разрушению и удалению неметаллических включений, что отражается в виде увеличения пластичности металла;

- использование заготовок, подвергнутых воздействию ультразвуком, стабилизирует протекание процессов волочения, отжита, скрутки и уплотнения, повышает выход годного, сокращает эксплуатационные затраты, связанные с повторным проведением отдельных технологических операций;

- готовая продукция из заготовок, полученных с применением УЗ, имеет однородную структуру по всей длине и обладает повышенной пластичностью.

Библиографический список

-

Абрамов В. О., Абрамов О. В., Артемьев В. В. и др. Мощный ультразвук в металлургии и машиностроении. — М.: Янус-К, 2006. — 688 с. Ефимов В. А., Эльдарханов А. С. Технологии современной металлургии. — М.: Новые технологии, 2004. — 784 с. Эскин Г. И. Обработка и контроль качества цветных металлов ультразвуком. — М.: Металлургия, 1992. — 124 с. Голенков М. А., Жихарев П. Ю. Разработка перспективных способов волнового резонансного воздействия для улучшения структуры непрерывнолитых слябов // Проблемы черной металлургии и материаловедения. 2010. № 1. С. 41—46.

Effect of ultrasonic melt treatment on structure and properties of wire rods from non-ferrous alloys

Grot A. N.; Krasilnikov D. A.; Rassokhin V. A.; Tverdov V. I.; Zhikharev P. U.; Golenkov M. A.

Practical experience of using technologies of ultrasonic materials' treatment in manufacturing of copper alloy rods is described. Results of comparative analysis concerning microstructure of wire rod, results of physic-mechanical tests of finished products as well as the data on course of technological process are shown. It is noted that the ultrasonic oscillations injected into melt intensify the process of degassing contribute to an additional mixing, prevent from formation of dendritic liquation and the concentration of nonmetallic inclusions on the grain boundaries. All of this give a positive effect on the formation of a metal's homogeneous structure during solidification.

Keywords: ultrasonic treatment; degassing; structure of metal; dendritic liquation; nonmetallic inclusions.

Москва, 1972, 36с

Автореферат диссертации на соискание учёной степени доктора технических наук

Оглавление

Ультразвуковая обработка затвердевающего металла

Измерение мощности ультразвука, вводимого в кристаллизующийся металл

Исследование механизма кристаллизации металлов в ультразвуковом поле

Применение ультразвука при зонной очистке

Разработка способов введения колебаний в расплав и элементы технологии ультразвуковой обработки затвердевающего металла

Влияние ультразвука на структура и свойства сталей

Лахтин Ю.М. Металловедение и термическая обработка металлов

- формат djvu

- размер 8.3 МБ

- добавлен 21 июля 2009 г.

3-е издание. М.: "Машиностроение", 1983 г. - 359 с. Учебник для металлургических специальностей. Кристаллическое строение металлов. Кристаллизация металлов и строение металлического слитка. Деформация и разрушение металлов. Влияние нагрева на структуру и свойства деформированного металлоа. Механические свойства металлов. Основы теории сплавов. Железо и его сплавы. Чугун. Фазовые превращения в сплавах железа (теория термической обрботки стали). Т.

Лекции - Материаловедение (фазовые равновесия)

- формат ppt

- размер 9.87 МБ

- добавлен 23 января 2010 г.

Лекции Зарипова в формате .ppt (презентация MS PowerPoint) Содержание: Дефекты, Кристаллизация, Диаграммы состояния, Строение металлов, Диффузия, Теория сплавов, Диаграммы состояния 2-х систем, Тройные сплавы

Лекции по материаловедению

- формат doc

- размер 734.59 КБ

- добавлен 23 марта 2009 г.

Материаловедение. Особенности атомно-кристаллического строения металлов. Строение реальных металлов. Дефекты кристаллического строения. Кристаллизации металлов. Методы исследования металлов. Общая теория сплавов. Строение, кристаллизация и свойства сплавов. Диаграмма состояния. Диаграммы состояния двухкомпонентных сплавов. Химико-термическая обработка стали: цементация, азотирование, нитроцементация и диффузионная металлизация. Композиционные мат.

Лекции по материаловедению

- формат doc

- размер 624.75 КБ

- добавлен 09 апреля 2011 г.

ДонНУЭТ Пыриков А. В. , 176 с. Особенности атомно-кристаллического строения металлов. Строение реальных металлов. Дефекты кристаллического строения Кристаллизации металлов. Методы исследования металлов. Общая теория сплавов. Строение, кристаллизация и свойства сплавов. Диаграмма состояния. Диаграммы состояния двухкомпонентных сплавов. Нагрузки, напряжения и деформации. Механические свойства. Механические свойства (продолжение). Технологические и.

Маслобоев В.А. Методическое пособие по Материаловедению

- формат doc

- размер 915.01 КБ

- добавлен 14 марта 2009 г.

Рекомендуется для направлений подготовки. Высоковольтная энергетика. Материаловедение. Особенности атомно-кристаллического строения металлов. Строение реальных металлов. Дефекты кристаллического строения. Кристаллизация металлов. Методы исследования металлов. Общая теория сплавов. Строение, кристаллизация и свойства сплавов. Диаграмма состояния. Диаграммы состояния двухкомпонентных сплавов. Нагрузки, напряжения и деформации. Механические свойства.

Рогачева Л.В. Материаловедение

- формат djvu

- размер 1.88 МБ

- добавлен 04 ноября 2008 г.

Строение и кристаллизация металлов. Свойства металлов и методы испытания.Основы теории сплавов. Строение железоуглеродистых сплавов. Углеродистые стали. Чугуны.Основы термической и химко-термической обработки металла. Легированные стали и сплавы. Цветные металлы и сплавы. Порошковые материалы. Композиционные материалы. Неметаллические конструкционные материалы.

Селиванов В.Ф., Железный В.С., Жалдак Н.И., Усачёва Л.В. Материаловедение

- формат doc

- размер 454.97 КБ

- добавлен 21 августа 2009 г.

Учеб. пособие. Изд. 2-е, перераб. и доп. / Воронеж: Воронеж. гос. техн. ун-т. , 2005г. -161 с. Материалы. Их классификация. Строение металлов. Кристаллизация металлов и сплавов. Полиморфные (Ааллотропические) превращения. Фазы и структура сплавов. Типовые диаграммы состояния. Методы исследования структуры и свойств металлических материалов. Железоуглеродистые сплавы. Стали. Их классификация и области применения Чугуны Твердые сплавы. Основные не.

Тесты по материаловедению

- формат doc, rtf

- размер 32.5 КБ

- добавлен 18 октября 2011 г.

ВГКПТиС, 2011 год., преподаватель Уханов Э.А. 20 стр. Дисциплина материаловедение. Темы: Электронное строение и классификация металлов Кристаллическое строение металлов Кристаллизация металлов Виды сплавов Механические свойства, деформация и рекристаллизация металлов Железоуглеродистые стали Термообработка металлов и сплавов Диаграмма состояния Классификация и маркировка сталей и сплавов Титан Магний, бериллий и их сплавы Инструментальные матер.

Ульянина И.Ю. Материаловедение в схемах-конспектах

- формат pdf

- размер 1.08 МБ

- добавлен 23 ноября 2009 г.

Учебное пособие. Кристаллическое строение металлов. Кристаллизация металлов и строение металлического слитка. Фазы в металлических сплавах. Диаграммы фазового равновесия двойных систем. Деформация и разрушение металлов. Механические свойства металлов. Влияние нагрева. Железо-углерод. Чугуны Москва 1999.

Шашков Д.П. Материаловедение в автомобилестроении

- формат jpg

- размер 29.39 МБ

- добавлен 14 февраля 2011 г.

М.: МАДИ ГТУ, 2003. - 323с. В монографии рассмотрены кристаллическое строение металлов, кристаллизация, пластическая деформация и рекристаллизация. Изложены механические свойства металлов и сплавов и методы их испытаний. Описаны фазы и структуры, образующиеся в сплавах, и двойные диаграммы состояния. Особое внимание уделено теории и практике термической обработки. Большое внимание уделено выбору марки стали для любой детали автомобиля, исходя из.

Ультразвуковая обработка расплава оказывает существенное рафинирующее действие. Например, расплав алюминия и его сплавов, идущий на формирование фасонных отливок и слитков, очищается от неметаллических включений ( водород, окись алюминия), что положительно сказывается на качестве отливок и слитков. [1]

Если ультразвуковую обработку расплава вести при транспортировке его в машину непрерывного литья, то загрязнение металла окисными включениями уменьшается в 5 - 8 раз. [2]

Работ, освещающих результаты ультразвуковой обработки расплавов черных металлов перед разливкой, почти не имеется. Это обстоятельство в значительной степени объясняется совершенно неудовлетворительной стойкостью ультразвуковых излучателей. Так, стойкость ультразвуковых излучателей, изготовленных из сталей 45 и Х21Н5ТЛ, при обработке расплавов жаропрочных сталей не превышает 3 - 9 сек, тогда как оптимальное время обработки расплава лежит в пределах 8 мин. Авторами статьи разработан способ ввода ультразвука в расплавы, позволяющий в принципе неограниченно повышать срок службы излучателей при обработке расплавов любых металлов. [3]

Представляют также большой интерес комбинированные методы ультразвуковой обработки расплава , включающие в себя этапы воздействия на жидкий и на кристаллизующийся металл, как в целях формирования структуры и свойств отливок и слитков ( объединение процессов дегазации и модифицирования структуры), так и в целях создания нового класса материалов композиционного типа. [4]

В книге рассмотрены методы повышения степени неравновесности системы - инжекционная и ультразвуковая обработка расплавов , комплексное легирование, сверхбыстрое охлаждение жидкого металла ( аморфные сплавы), электростимулированная прокатка, негидростатическое сжатие ( механическое легирование) и др. Оптимизация физико-химических процессов получения сплавов в неравновесных условиях связана с установлением параметров неустойчивости системы. В книге предлагается метод многопараметрической оптимизации фрактальной структуры конструкционных сплавов, позволяющий учесть наиболее благоприятное сочетание прочности и пластичности материала для будущих условий его службы. Заслуживает внимание и метод прогнозирования характеристик жаропрочности, трещиностойкости и хладостойкости на основе данных традиционных испытаний на растяжение и усталость гладких образцов. [5]

Однако наиболее сильное действие на структуру и свойства отливок и слитков оказывает ультразвуковая обработка расплавов в процессе кристаллизации. [7]

Следует отметить, что обработка расплава ультразвуком посредством водоохлаждающе-го излучателя энергетически менее выгодна, чем обработка излучателем, торец которого принимает температуру обрабатываемого расплава. Поэтому, как правило, ультразвуковая обработка расплава того же объема из тугоплавких металлов и сплавов требует больших затрат ультразвуковой энергии, чем обработка расплавов легких сплавов. [9]

Кроме метода порошковой металлургии существуют и другие технологии получения дисперсионно-упрочненных композиционных материалов. Улучшения смачивания частиц жидким металлом и равномерного распределения их в матрице достигают в этом случае ультразвуковой обработкой расплава или другими способами. Равномерное распределение упрочняющей фазы по объему композиции чаще все же достигается применением твердофазных методов. [10]

Хорошо видно, что при уровне вводимой акустической мощности NaK много меньше порога кавитации NK практически не происходит измельчения структуры и особенно дегазации расплава. Увеличение вводимой в расплав акустической мощности до N &V NK приводит к тому, что в жидком металле начинается дегазация и активное зарождение центров кристаллизации. Наконец, ультразвуковая обработка расплава в режиме развитой кавитации NaK - NK позволяет значительно повысить эффективность рассматриваемых процессов. [11]

Так, модуль упругости оксидов Th02 и АЮ3 равен 380 5 103 и 146 12 103 МПа, а плотность - 1 0 и 3 97 г / см соответственно. Кроме метода порошковой металлургии существуют и другие технологии получения дисперсионно-упрочненных композиционных материалов. Например, вводят частицы армирующего порошка в жидкий расплав металла или сплава. Улучшения смачивания частиц жидким металлом и равномерного распределения их в матрице достигают в этом случае ультразвуковой обработкой расплава или другими способами. Равномерное распределение упрочняющей фазы по объему композиции чаще достигается применением твердофазных методов. [12]

При этом волокна вводятся в образующуюся при вращении в расплаве воронку. В процессе вращения волокна распределяются во всей массе металла, затем скорость вращения снижается, но только до уровня, когда дискретные волокна еще удерживаются во взвешенном состоянии внутри массы жидкого металла, а затем быстро охлаждают полученный композиционный материал. Аналогичные материалы могут быть получены с применением ультразвука. В этом случае дискретные волокна подвергают последовательной ультразвуковой обработке вначале во внутренней полости трубчатого излучателя ультразвука, служащего также для ультразвуковой обработки расплава , а затем непосредственно в объеме расплава. Применение ультразвука улучшает смачиваемость волокон расплавом и способствует равномерному распределению дискретных волокон в матрице. [14]

Современным эффективным способом воздействия на расплавленный металл является ультразвуковая обработка – разновидность динамического воздействия на жидкий и кристаллизующийся металл. При определённых параметрах интенсивности ультразвуковой обработки, вызывающей акустическую кавитацию жидкого металла активно протекает процесс рафинирования (удаление водорода и твердых оксидных включений). Воздействие ультразвука (УЗ) в режиме развитой кавитации на кристаллизующийся металл позволяет изменить кинетику процесса кристаллизации и получить предельную степень измельчения литого зерна, когда его размер соизмерим с величиной поперечного сечения ветви дендрита. Более того, мощный ультразвук позволяет в процессе модифицирования вводить в металл различные композитные элементы и тугоплавкие лигатуры воздействуя непосредственно на кристаллическую решетку.

Ультразвуковая обработка на различных стадиях кристаллизации (А l -4% Cu )

Без УЗ обработки

УЗ обработка жидкого металла

Одна из возможных схем применения ультразвука для обработки металла

Установка ультразвуковой обработки расплава УУЗО-5-18

Максимальная выходная мощность УЗГК-5-22МС - 5 кВт.

Амплитуда УЗ колебаний рабочего торца ПМС на холостом ходу - 12-15 мкм.

Заданное значение поддерживается с точностью ± 10% в течение рабочего цикла.Заданное значение поддерживается с точностью ± 10% в течение рабочего цикла.

Управление работой комплекта УЗ оборудования, задание и контроль параметров техпроцесса осуществляется с помощью персонального компьютера, установленного в стойке управления.

Выбор техпроцесса из библиотеки процессов или ввод параметров нового техпроцесса, а также автоматическое поддержание заданных режимов работы и отображение текущих параметров:

- название программы обработки (номер техпроцесса);

- марка расплава металла

- продолжительность цикла обработки;

- амплитуда УЗ колебаний (смещения) торца ПМС.

Установка ультразвуковой обработки расплава с функцией поддержания заданной амплитуды колебаний в комплекте:

- ПМС-4-18ОС – 1шт.

- комплект волноводов: промежуточный титановый и излучающий ниобиевый,

- ультразвуковой генератор УЗГК-5-22 МС с комплектом кабелей - 1 шт.

- пульт управления на базе персонального компьютера с блоком сопряжения - 1 шт.

Магнитострикционный преобразователь ПМС-4-18ОС

Магнитострикционный преобразователь ПМС-4-18ОС (с обратной связью) предназначен для ультразвуковой обработки расплавов металлов, оснащен дополнительным пакетом для передачи параметров амплитуды смещения торца и реализации функции поддержания амплитуды колебаний в установке.

.jpg)

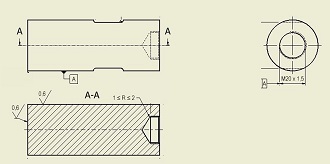

ПМС-4-18ОС оснащен системой волноводов: промежуточный титановый волновод и расходный погружной волновод из сплава ниобия.

Эскиз титанового волновода

Эскиз ниобиевого наконечника титанового волновода

Волноводы разрабатываются и изготавливаются в соответствии с ТЗ.

Ультразвуковой генератор УЗГК-5-22 МС

Ультразвуковой генератор УЗГК-5-22 МС предназначен для питания магнитострикционных ультразвуковых излучателей.

Генератор снабжен микроконтроллерной системой управления, которая обеспечивает выполнение всех заданных функций.

- Местное и дистанционное включение и отключение генератора в ручном и автоматическом режиме.

- Автоматический поиск и поддержание частоты, соответствующей резонансной частоте электромеханической системы установки ультразвукового воздействия.

- Ручное регулирование (подстройку) частоты выходного напряжения.

- Задание и стабилизацию тока подмагничивания.

- Индикацию и задание основных параметров генератора в удобной для пользователя форме – в виде цифрового значения и в виде шкального индикатора, на котором отображается как текущее, так и заданное значение параметров.

- Защиту генератора, осуществляемую на этапах подключения к сети, запуска в процессе работы.

Предпусковая защита заключается в контроле температуры и исправности силовых полупроводниковых приборов генератора и исправности системы управления.

Защита на этапе работы включает в себя все элементы предпусковой проверки и, кроме того, производит контроль входных и выходных параметров.

Функции системы управления обеспечиваются выполнением программы, записанной в микроконтроллер.

Каналы сбора информации о состоянии системы и передаче импульсов управления имеют гальваническую развязку по сигнальным цепям и питанию как с передающей ток, так и с приемной стороны.

Читайте также: