Реферат основные виды механизмов

Обновлено: 04.07.2024

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Механизмы двигателей осуществляют преобразование различных видов энергии в механическую работу. Механизмы преобразователей (генераторов) осуществляют преобразование механической работы в другие виды энергии. К механизмам двигателей относятся механизмы двигателей внутреннего сгорания, паровых машин, электродвигателей, турбин и др. К механизмам преобразователей относятся механизмы насосов, компрессоров, гидроприводов и др.

Передаточные механизмы (привод) имеют своей задачей передачу движений от двигателя к технологической машине или исполнительным механизмам. Задачей передаточных механизмов является уменьшение частоты вращения вала двигателя до уровня частоты вращения основного вала технологической машины. Например, редуктор.

Исполнительными механизмами называются те механизмы, которые непосредственно воздействуют на обрабатываемую среду или объект. В их задачу входит изменение формы, состояния, положения и свойств, обрабатываемых среды или объекта. К исполнительным механизмам, например, относятся механизмы прессов, деформирующих обрабатываемый объект, механизмы грохотов в энергозерноочистительных машинах, разделяющих среду, состоящую из зерна и соломы, механизмы металлообрабатывающих станков и т.д.

Механизмами управления, контроля и регулирования называются различные механизмы и устройства для контроля размеров обрабатываемых объектов, например, механические щупы, следующие за фрезой, обрабатывающей криволинейную поверхность, и сигнализирующие об отклонении фрезы от заданной программы обработки; регуляторы, реагирующие на отклонение угловой скорости главного вала машины и устанавливающие нормальную заданную угловую скорость этого вала и т.д. К этим же механизмам относятся и измерительные механизмы по контролю размеров, давления, уровней жидкостей и т.д.

К механизмам подачи, транспортировки, питания и сортировки обрабатываемых сред и объектов относятся механизмы винтовых шнеков, скребковых и ковшевых элеваторов для транспортировки и подачи сыпучих материалов, механизмы загрузочных бункеров для штучных заготовок, механизмы подачи пруткового материала в высадочных автоматах, механизмы сортировки готовой продукции по размерам, весу и конфигурации и т.д.

Механизмы автоматического счета, взвешивания и упаковки готовой продукции применяются в машинах выпускающих массовую штучную продукцию. Эти механизмы могут быть и исполнительными механизмами, если они входят в специальные машины, предназначаемые для этих операций. Например, в машинах для расфасовки чая механизмы взвешивания и упаковки являются исполнительными механизмами.

Несмотря на разницу в функциональном назначении механизмов отдельных видов, в их строении, кинематике и динамике много общего.

Например, механизм поршневого двигателя, механизм кривошипного пресса и механизм привода ножа косилки имеют в своей основе один и тот же кривошипно-ползунный механизм. Механизм привода резца строгального станка и механизм роторного насоса имеют в своей основе один и тот же кулисный механизм. Механизм редуктора, передающего движение от двигателя самолета к его винту, и механизм дифференциала автомобиля имеют в своей основе зубчатый механизм.

1.2.3 Соотношения между угловыми скоростями, мощностями и крутящими моментами на валах зубчатой передачи

Передаточное отношение от колеса 1 к колесу n

где ω1 – угловая скорость вала 1,

ωn – угловая скорость вала n.

КПД зубчатой передачи:

где Р1 – мощность на валу 1 (входном),

Рn – мощность на валу n (выходном).

1.3.5 Трение в кинематических парах. Виды и характеристики трения: трение качения, трение скольжения. Понятия о коэффициентах трения скольжения и трения качения. Угол трения

Когда одно тело соприкасается с другим, то независимо от их физического состояния возникает явление, называемое трением, которое представляет собой сложный комплекс механических, физических и химических явлений. В зависимости от характера относительного движения тел различают трение скольжения – внешнее трение при относительном скольжении соприкасающихся тел и трение качения - внешнее трение при относительном качении соприкасающихся тел. Сила, препятствующая относительному движению контактирующих тел, называется силой трения.

Сила трения скольжения уменьшается, если соприкасающиеся тела смазаны специальными смазочными материалами, причём, если материал – жидкость, полностью разделяющая контактирующие поверхности, то трение называется жидкостным. При совершенном отсутствии смазки имеет место сухое трение. Если смазывающая жидкость не полностью разделяет трущиеся поверхности, то трение называется полужидкостным или полусухим в зависимости от того, какой из двух видов трения преобладает.

1. Сила трения скольжения пропорциональна нормальному давлению.

2. Трение зависит от материалов и состояния трущихся поверхностей.

3. Трение почти не зависит от величины относительной скорости трущихся тел.

4. Трение не зависит от величины поверхностей касания трущихся тел.

5. Трение покоя больше трения движения.

6. Трение возрастает с увеличением времени предварительного контакта соприкасающихся поверхностей.

При трении скольжения несмазанных тел, коэффициент трения зависит от нормального давления. В большинстве технических расчетов пользуются формулой

где f – среднее значение коэффициента трения, определяемого из опыта и принимаемого постоянным.

FT – сила трения.

Fn – нормальное давление.

При трении скольжения смазанных тел вводят понятие коэффициента жидкостного трения, который зависит от скорости υ движения слоев смазки друг относительно друга, от нагрузки р и от коэффициента вязкости μ.

При качении необходимо преодолеть некоторый момент МТ, называемый моментом трения качения, величина которого равна:

где: k – плечо трения качения или коэффициент трения качения, имеет размерность длины. Определяется опытным путем для различных материалов.

При трении скольжения коэффициент трения и угол трения связаны следующей зависимостью:

где φ – угол трения.

ременный передача скорость вал зубчатый

2.1.1 Разъемные соединения. Разновидности разъемных соединений. Области применения различных типов разъемных соединений

Разъёмными называют соединения, разборка которых происходит без нарушения целостности составных частей изделий. Наиболее распространёнными в машиностроении видами разъёмных соединений являются: резьбовые, шпоночные, шлицевые, клиновые, штифтовые и профильные.

Резьбовым называют соединение составных частей изделия с применением детали, имеющей резьбу. Например, болтовое, шпилечное, винтовое.

Резьбовые соединения широко применяются в машиностроении и приборостроении для неподвижного закрепления деталей относительно друг друга. Например, закрепление электродвигателя и редуктора на раме.

Шпоночными соединениями называют разъёмные соединения составных частей изделий с применением шпонок. Шпоночные соединения состоят из вала, шпонки и ступицы колеса. Шпонка представляет собой стальной брус, который вставляется в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей колеса, шкива, звездочки. Шпоночные соединения широко применяются во всех отраслях машиностроения при малых нагрузках и необходимости легкой сборки, разборки. Например, крепление зубчатого колеса на валу редуктора.

Шлицевые соединения образуются выступами – зубьями на валу и соответствующими впадинами - шлицами в ступице. Рабочими поверхностями являются боковые грани зубьев. Шлицевое соединение условно можно рассматривать как многошпоночное. Шлицевые соединения широко распространены в машиностроении. Применяются там же, где и шпоночные соединения, но при более больших нагрузках.

Клиновые соединения по назначению различают: силовые, в которых клинья, называемые крепежными, служат для прочного соединения деталей машин, и установочные, в которых клинья, называемые соответственно установочными, предназначены для регулирования и установки деталей машин в нужном положении. Силовые клиновые соединения применяют, например, при скреплении клином стержня со втулкой. Установочные клинья применяют для регулировки и установки подшипников валков прокатных станов и т. п. Широко используются в машиностроении.

Штифтовые соединения применяют для крепления деталей (соединение вала со втулкой) или для взаимного ориентирования деталей, которые крепят друг к другу винтами или болтами (соединение крышки и корпуса редуктора, соединение стойки и основания и др.).

Профильное соединение - соединение деталей машин по поверхности их взаимного контакта, имеющей плавный некруглый контур. Образующая поверхность профильного соединения может быть расположена как параллельно осевой линии вала, так и наклонно к ней. В последнем случае соединение наряду с крутящим моментом может передавать также и осевую нагрузку.

Профильные соединения используются для передачи больших крутящих моментов в коробках скоростей автомобилей, тракторов и станков взамен шлицевых и шпоночных соединений. Такие соединения применяются также для передачи крутящего момента на режущий инструмент (насадные фрезы, сверла, зенкеры, развертки).

Профильные соединения надежны, но не технологичны, поэтому их применение ограничено.

2.2.1 Ременные передачи. Общие сведения, принцип действия и классификация. Технические характеристики и область применения ременных передач

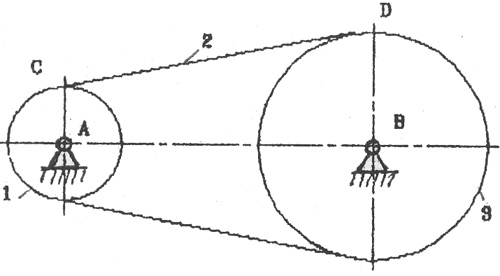

Ременная передача состоит из двух шкивов, закрепленных на валах, и ремня, охватывающего шкивы. Нагрузка передается силами трения, возникающими между шкивами и ремнем вследствие натяжения последнего.

Ременные передачи классифицируют по следующим признакам.

1. По форме сечения ремня:

- с зубчатыми ремнями;

- с поликлиновыми ремнями.

2. По взаимному расположению осей валов:

- с параллельными осями;

- с пересекающимися осями — угловые;

- со скрещивающимися осями.

3. По направлению вращения шкива:

- с одинаковым направлением (открытые и полуоткрытые);

- с противоположными направлениями (перекрестные).

4. По способу создания натяжения ремня:

- с натяжным роликом;

- с натяжным устройством.

5. По конструкции шкивов:

- с однорядными шкивами;

- со ступенчатыми шкивами.

Ременные передачи применяют в тех случаях, когда по условиям конструкции валы расположены на значительных расстояниях. Мощность современных передач не превышает 50 кВт. В комбинации с зубчатой передачей ременную передачу устанавливают обычно на быстроходную ступень, как менее нагруженную. В современном машиностроении наибольшее распространение имеют клиновые ремни. Плоские ремни новой конструкции получают распространение в высокоскоростных передачах. Круглые ремни применяют только для малых мощностей: в приборах, машинах домашнего обихода.

Ременные передачи применяются для привода агрегатов от электродвигателей малой и средней мощности; для привода от маломощных двигателей внутреннего сгорания. Наибольшее распространение в машиностроении находят клиноременные передачи (в станках, автотранспортных двигателях и т. п.). Эти передачи широко используют при малых межосевых расстояниях и вертикальных осях шкивов, а также при передаче вращения несколькими шкивами. При необходимости обеспечения ременной передачи постоянного передаточного числа и хорошей тяговой способности рекомендуется устанавливать зубчатые ремни.

Основными критериями работоспособности ременных передач являются: тяговая способность, определяемая силой трения между ремнем и шкивом, долговечность ремня, которая в условиях нормальной эксплуатации ограничивается разрушением ремня от усталости.

Основные характеристики ременных передач: КПД, скольжение ремня, скорости вращения, моменты, мощности на ведущем и ведомом шкивах.

2.3.9 Опишите конструкции наиболее распространенных типов глухих и компенсирующих муфт. Укажите области их применения, достоинства и недостатки

Глухие муфты образуют жесткое и неподвижное соединение валов. Они не компенсируют ошибки изготовления и монтажа, требуют точной центровки валов.

Муфта втулочная – простейший представитель глухих муфт. Скрепление втулки с валами выполняют с помощью штифтов, шпонок или шлицов. Втулочные муфты применяют в легких машинах при диаметрах валов до 60…70 мм. Они отличаются простотой конструкции и малыми габаритами. Прочность муфты определяется прочностью штифтового, шпоночного или шлицевого соединения, а также прочностью втулки.

Муфта фланцевая состоит из двух полумуфт, соединенных болтами, которые ставятся с зазором или без зазора. В первом случае крутящий момент передается силами трения, возникающими в стыке полумуфт от затяжки болтов, во втором случае – непосредственно болтами, работающими на срез и смятие. Болты, поставленные без зазора, выполняют функцию центровки валов. В другом случае для этого служит специальный центрующий выступ. Фланцевые муфты широко распространены в машиностроении. Их применяют для соединения валов диаметром до 200 мм и более. Достоинством таких муфт являются простота конструкции и сравнительно небольшие габариты.

Для понижения требований к точности расположения валов и уменьшения вредных нагрузок на валы и опоры применяют компенсирующие муфты. Компенсация достигается: вследствие подвижности практически жестких деталей – компенсирующие жесткие муфты; за счет деформации упругих деталей – упругие муфты. Наибольшее распространение из групп компенсирующих жестких муфт получили кулачково-дисковая и зубчатая. Также широкое распространение имеют крестово-шарнирные муфты. Их используют для соединения валов с большой угловой несоосностью.

Кулачково-дисковая муфта состоит из двух полумуфт и промежуточного диска. На внутреннем торце каждой полумуфты образовано по одному диаметрально расположенному пазу. На обоих торцах диска выполнено по одному выступу, которые расположены по взаимно перпендикулярным диаметрам. У собранной муфты выступы диска располагаются в пазах полумуфт. Таким образом, диск соединяет полумуфты. Перпендикулярное

положение пазов позволяет муфте компенсировать эксцентриситет и перекос валов. При этом выступы скользят в пазах, а центр диска описывает окружность. Эти муфты рекомендуется применять в основном для компенсации эксцентриситета.

Зубчатая муфта состоит из двух полумуфт с наружными зубьями и разъемной обоймы с двумя рядами внутренних зубьев. Муфта компенсирует все виды несоосности валов. С этой целью выполняют торцовые зазоры и увеличенные боковые зазоры в зацеплении, а зубчатые венцы полумуфт обрабатывают по сферам радиусами, центры которых располагают на осях валов. Зубчатые муфты обладают компактностью и хорошими компенсирующими свойствами. Их применяют для передачи больших крутящих моментов.

Упругие муфты состоят из двух полумуфт, связанных упругим элементом. Упругая связь полумуфт позволяет: компенсировать несоосность валов; изменить жесткость системы в целях устранения резонансных колебаний при периодически изменяющейся нагрузке, снизить ударные перегрузки. По материалу упругих элементов эти муфты делят на две группы: с металлическими и неметаллическими упругими элементами.

Муфта с цилиндрическими пружинами состоит из обода с ребром и ступицы с дисками. Ребро обода размещается между дисками так, что возможен относительный поворот этих деталей. Ребро и диски имеют одинаковые фасонные вырезы, в которые закладывают пружины с ограничителями. С торцов муфту закрывают дисками, которые прикрепляют к ступице или ободу для предохранения пружины и ограничителей от выпадения и загрязнения. Такие муфты целесообразно применять как упругие звенья в системе соединения валов с зубчатыми колесами или цепными звездочками, а также для соединения валов.

Муфта зубчато-пружинная или муфта со змеевидными пружинами. Состоит из двух полумуфт, имеющих зубья специального профиля, между которыми размещается змеевидная пружина. Кожух удерживает пружину в рабочем положении, защищает муфту от пыли и служит резервуаром для смазки. Основная область применения этих муфт – тяжелое машиностроение (прокатные станы, турбины, поршневые двигатели).

Муфты с резиновыми упругими элементами проще и дешевле, чем со стальными. Преимущества резиновых элементов: высокая эластичность, высокая демпфирующая способность. Недостатки: меньшая долговечность, меньшая прочность, приводящая к большим габаритам. Муфты с резиновыми упругими элементами широко распространены во всех областях машиностроения для передачи малых и средних крутящих моментов.

Муфта с резиновой звездочкой состоит из двух полумуфт с торцовыми выступами и резиновой звездочки, зубья которой расположены между выступами. Широко применяется для соединения быстроходных валов. Муфта компактна и надежна в эксплуатации. Недостатки – при разборке и сборке необходимо осевое смещение валов.

Муфта упругая втулочно-пальцевая. Благодаря легкости изготовления и замены резиновых элементов эта муфта получила распространение, особенно в приводах от электродвигателей с малыми и средними крутящими моментами. Упругими элементами здесь служат гофрированные резиновые втулки или кольца трапецеидального сечения. Муфты обладают малой податливостью и применяются в основном для компенсации несоосности валов в небольших пределах.

Муфта с упругой оболочкой. Упругий элемент муфты, напоминающий автомобильную шину, работает на кручение. Это придает муфте большую энергоемкость, высокие упругие и компенсирующие свойства.

Кинематические пары, приведенные в табл. 2.1, просты и компактны. Они реализуют практически все, необходимые при создании механизмов простейшие относительные перемещения звеньев. Однако при создании машин и механизмов они применяются редко. Это обусловлено тем, что в точках соприкосновения звеньев, образующих пару, обычно возникают большие силы Трения. Это приводит к значительному износу элементов пары, а значит, к ее разрушению. Поэтому простейшую двухзвенную кинематическую цепь кинематической пары часто заменяют более длинными кинематическими цепями, Которые в совокупности реализуют то же самое относительное движение звеньев, что и заменяемая кинематическая пара.

Кинематическая цепь, предназначенная для замены кинематической пары, называется кинематическим соединением.

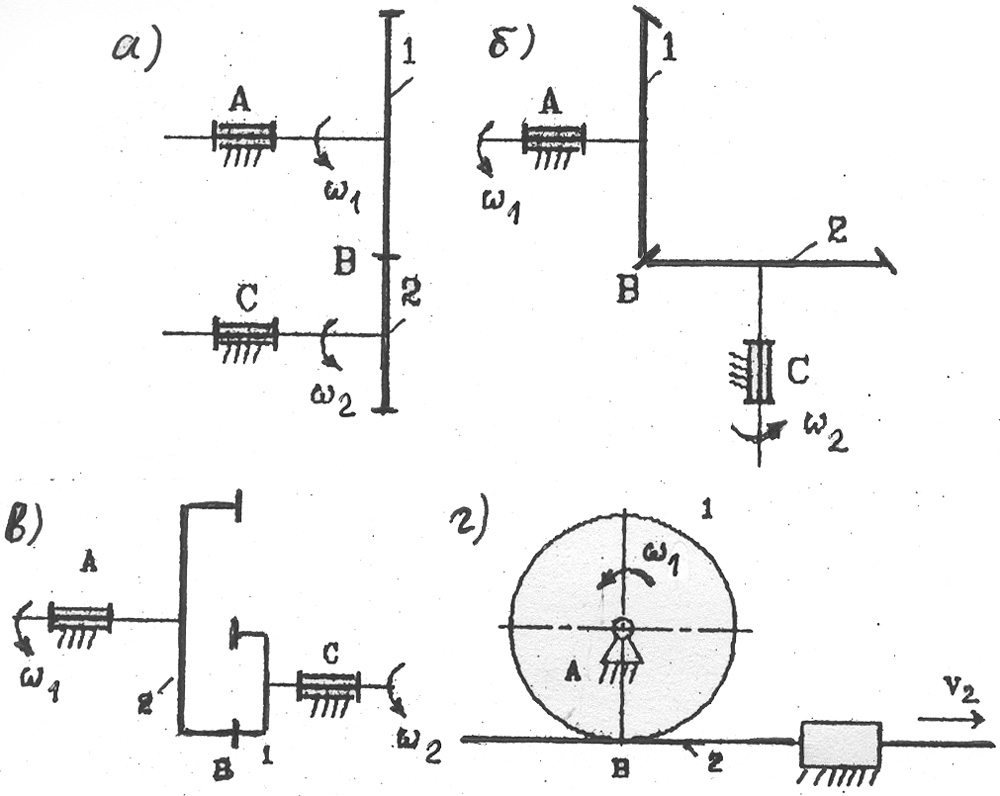

Приведем примеры кинематических цепей, для наиболее распространенных на практике вращательной, поступательной, винтовой, сферической и плоскость-плоскость кинематических пар.

Из табл. 2.1 видно, что простейшим аналогом вращательной кинематической пары является подшипник с телами качения. Аналогично, роликовые направляющие заменяют поступательную пару и т.д.

Кинематические соединения удобнее и надежнее в эксплуатации, выдерживают значительно большие силы (моменты) и позволяют механизмам работать при высоких относительных скоростях звеньев.

Основные виды механизмов.

Механизм Можно рассматривать как частный случай кинематической цепи, у которой, как минимум, одно звено обращено в стойку, а движение остальных звеньев определено заданным движением входных звеньев.

Отличительными особенностями кинематической цепи, представляющей механизм, являются подвижность и определенность движения ее звеньев относительно стойки.

Механизм может иметь несколько входных и одно выходное звено, в этом случае он называется суммирующим механизмом, и, наоборот, одно входное и несколько выходных, тогда он называется дифференцирующим механизмом.

По назначению Механизмы разделяются на направляющие и передаточные.

Передаточным механизмом называется устройство, предназначенное для воспроизведения заданной функциональной зависимости между перемещениями входного и выходного звеньев.

Направляющим механизмом называют механизм, у которого траектория определенной точки звена, образующего кинематические пары только с подвижными звеньями, совпадает с заданной кривой.

Рассмотрим основные виды механизмов, нашедших широкое применение в технике.

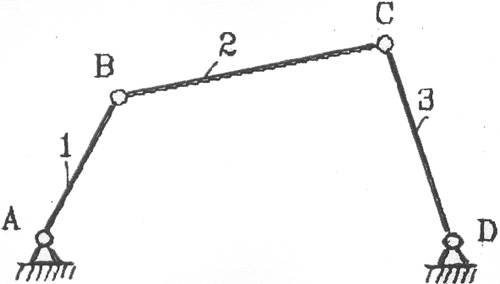

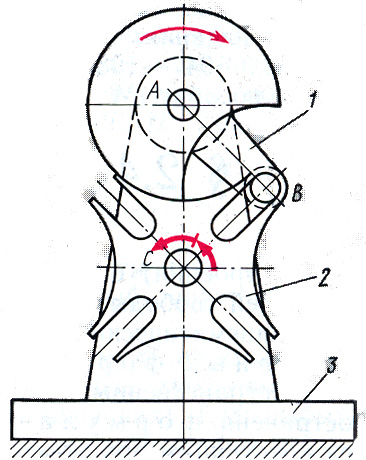

Механизмы, звенья которых образуют только низшие кинематические пары, называют шарнирно-рычажными. Эти механизмы нашли широкое применение благодаря тому, что они долговечны, надежны и просты в эксплуатации. Основным представителем таких Механизмов является шарнирный четырехзвенник (рис.2.1).

Названия механизмов обычно определяются по названиям их входного и выходного звеньев или характерного звена, входящего в их состав.

| Рис. 2.1 Шарнирный четырехзвенник: 1 - кривошип; 2 - шатун; 1 – коромысло. |

В зависимости от законов движения входного и выходного звеньев этот механизм может называться кривошипно-коромысловым, двойным кривошипным, двойным коромысловым, коромыслово-кривошипным.

Шарнирный четырехзвенник применяется в станкостроении, приборостроении, а также в сельскохозяйственных, пищевых, снегоуборочных и других машинах.

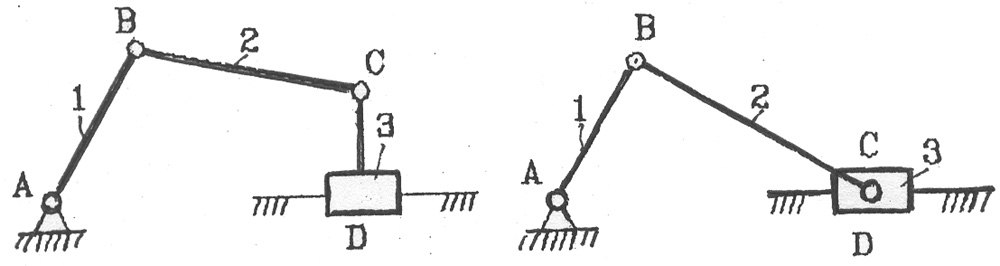

Если заменить в шарнирном четырехзвеннике вращательную пару, например D, на поступательную, то получим широко известный кривошипно-ползунный механизм (рис. 2.2).

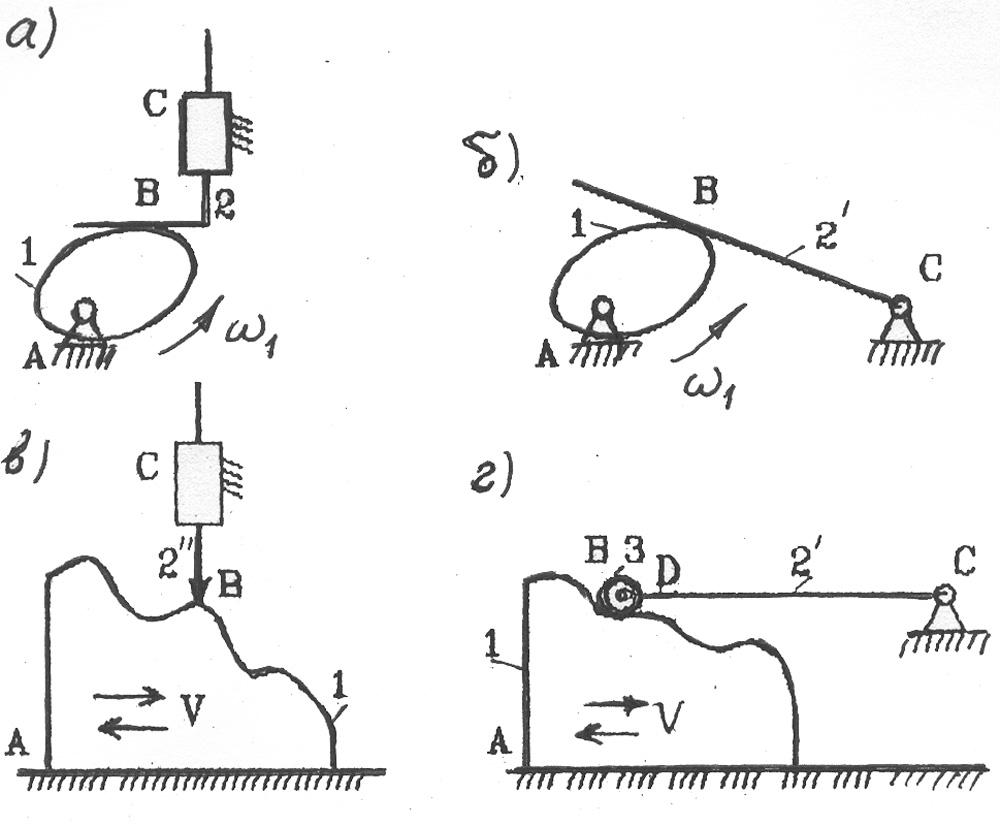

Рис. 2.2. Различные виды кривошипно-ползунных механизмов:

1 – кривошип; 2 - шатун; 3 - ползун.

Кривошипно-ползунный (ползунно-кривошипный) механизм нашел широкое применение в компрессорах, насосах, двигателях внутреннего сгорания и других машинах.

Заменив в шарнирном четырехзвеннике вращательную пару С на поступательную, получим кулисный механизм (рис. 2.3).

На pиc.2.3, в кулисный механизм получен из шарнирного четырехзвенника путем замены в нем вращательных пар С и О на поступательные.

Кулисные механизмы нашли широкое применение в строгальных станках благодаря присущему им свойству асимметрии рабочего и холостого хода. Обычно у них длительный рабочий ход и быстрый, обеспечивающий возврат резца в исходное положение холостой ход.

Рис. 2.3. Различные виды кулисных механизмов:

1 – кривошип; 2 – камень; 3 – кулиса.

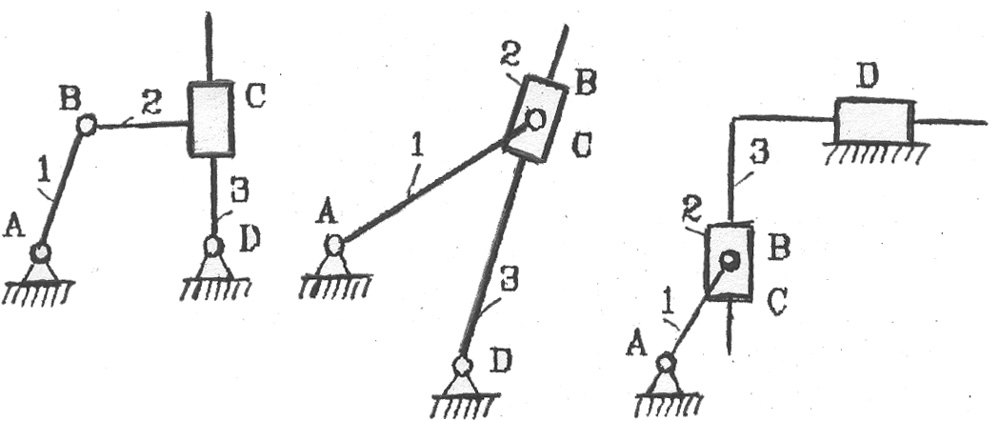

Большое применение шарнирно-рычажные механизмы нашли в робототехнике (рис. 2.4).

Особенностью этих механизмов является то, что они обладают большим числом степеней свободы, а значит, имеют много приводов. Согласованная работа приводов входных звеньев обеспечивает перемещение схвата по рациональной траектории и в заданное место окружающего пространства.

| Рис. 2.4. Механизм манипулятора: 1,2…4 – звенья; А,В…D – кинематические пары. |

Широкое применение в технике получили кулачковые механизмы. При помощи кулачковых механизмов конструктивно Наиболее просто можно Получить практически любое движение ведомого звена по заданному закону,

В настоящее время существует большое число разновидностей кулачковых механизмов, некоторые из которых представлены на рис. 2.5.

| Рис. 2.5. Кулачковые механизмы: 1 – кулачок; 2 – плоский толкатель; 2’ – коромысло; 2’’ – острый толкатель; 3 – ролик. |

Необходимый закон движения выходного звена кулачкового механизма достигается за счет придания входному звену (кулачку) соответствующей формы. Кулачок может совершать вращательное (рис. 2.5, а, б), поступательное (рис. 2.5, в, г) или сложное движение. Выходное звено, если оно совершает поступательное движение (рис.2.5, а, в), называют толкателем, а если качательное (рис. 2.5, г) - коромыслом. Для снижения потерь на трение в высшей кинематической паре В применяют дополнительное звено-ролик (рис. 2.5, г).

Кулачковые механизмы применяются как в рабочих машинах, так и в разного рода командоаппаратах.

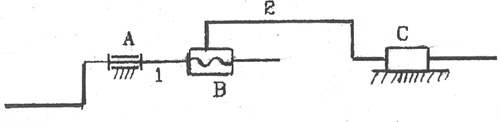

Очень часто в металлорежущих станках, прессах, различных приборах и измерительных устройствах применяются винтовые механизмы, простейший из которых представлен на рис. 2.6:

Рис. 2.6 Винтовой механизм:

1 - винт ; 2 - гайка; А, В, С - кинематические пары

Винтовые механизмы обычно применяются там, где необходимо преобразовать вращательное движение в взаимозависимое поступательное или наоборот. Взаимозависимость движений устанавливается правильным подбором геометрических параметров винтовой пары В.

Клиновые механизмы (рис.2.7) применяются в различного вида зажимных устройствах и приспособлениях, в которых требуется создать большое усилие на выходе при ограниченных силах, действующих на входе. Отличительной особенностью этих механизмов являются простота и надежность конструкции.

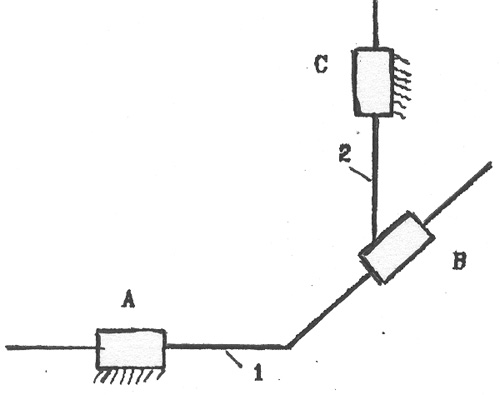

Механизмы, в которых передача движения между соприкасающимися телами осуществляется за счет сил трения, называются фрикционными. Простейшие трехзвенные фрикционные механизмы представлены на рис. 2.8

Рис. 2.7 Клиновый механизм:

1, 2 - звенья; Л, В, С - кинематические пиры.

Рис. 2.8 Фрикционные механизмы:

2 – выходной ролик (колесо); 2'- рейка

Вследствие того что звенья 1 и 2 прижиты друг к другу, по линии касания между ними возникает сила трения, которая увлекает за собой ведомое звено 2.

Широкое применение фрикционные передачи получили в приборах, лентопротяжных механизмах, вариаторах (механизмах с плавной регулировкой числа оборотов).

Для передачи вращательного движения по заданному закону между валами с параллельными, пересекающимися и перекрещивающимися осями применяются различного вида зубчатые механизмы. При помощи зубчатых колес можно осуществлять передачу движения как между валами с неподвижными осями, так и с перемещающимися в пространстве.

Зубчатые механизмы применяют для изменения частоты и направления вращения выходного звена, суммирования или разделения движений.

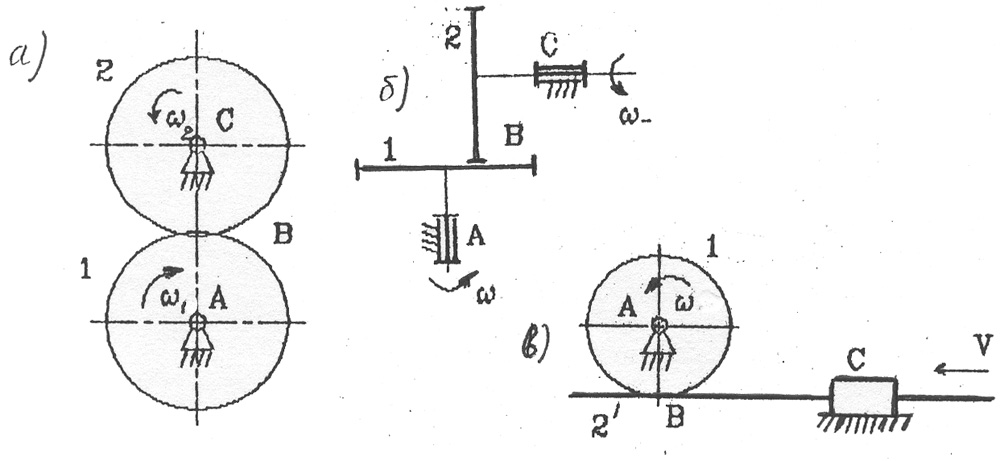

На рис. 2.9 показаны основные представители зубчатых передач с неподвижными осями.

Рис 2.9. Зубчатые передачи с неподвижными осями:

а - цилиндрическая; б - коническая; в - торцовая; г - реечная;

1 - шестерня; 2 - зубчатое колесо; 2 * рейка

Меньшее из двух зацепляющихся зубчатых колес называют шестерней, а большее - зубчатым колесом.

Рейка является частным случаем зубчатого колеса у которого радиус кривизны равен бесконечности.

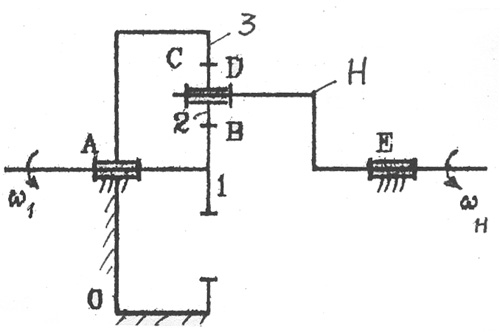

| Рис. 2.10. Планетарная зубчатая передача: О - стойка, представляющая зубчатое колесо 3 с внутренним зацеплением; 1 - солнечное зубчатое колесо; 3 - сателлит; Н - водило; А, D, Е – низшие кинематические пары; В, С –высшие кинематические пары |

Если в зубчатой передаче имеются зубчатые колесе с подвижными осями, то их называют планетарными (рис. 2.10):

Планетарные зубчатые передачи но сравнению с передачами с неподвижными осями позволяют передавать большие мощности и передаточные числа при меньшем числе зубчатых колес. Они также широко применяются при создании суммирующих и дифференциальных механизмов.

Передача движений между перекрещивающимися осями осуществляется с помощью червячной передачи (рис. 2.11).

Червячная передача получается из передачи винт-гайка путем продольной разрезки гайки и ее двукратного сворачивания во взаимно перпендикулярных плоскостях. Червячная передача обладает свойством самоторможения и позволяет в одной ступени реализовывать большие передаточные отношения.

Рис. 2.11. Червячная передача:

1 - червяк, 2 - червячное колесо.

К зубчатым механизмам прерывистого движения относятся также механизм мальтийского креста. На рис. З-Л'2. показан механизм четырех лопастного "мальтийского креста".

Механизм "мальтийского креста" преобразует непрерывное вращения ведущего эвена - кривошипа 1 с цевкой 3 в прерывистое вращение "креста" 2, Цевка 3 без удара входит в радиальный паз "креста" 2 и поворачивает его на угол , где z -число пазов.

| Рис. 2.12. Мальтийский механизм.: 1 – кривошип; 2 – крест; 3 – стойка; |

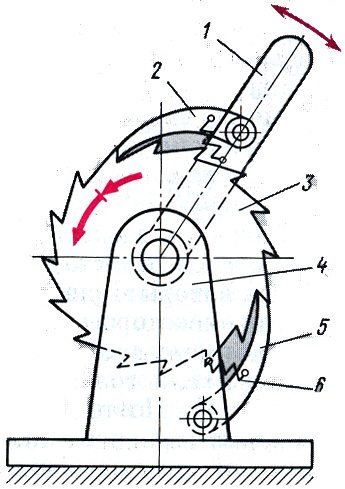

Для осуществления движения только в одном направлении применяют храповые механизмы. На рис.2,13 показан храповый механизм, состоящий из коромысла 1, храпового колеса 3 н собачек 3 и 4.

При качаниях коромысла 1 качающаяся собачка 3 сообщает вращение храповому колесу 2 только при движении коромысла против часовой стрелки. Для удержания колеса 2 от самопроизвольного поворота па часовой стрелке при движении коромысла против хода часов служит стопорная собачка 4.

Мальтийские и храповые механизмы широко применяются в станках и приборах,

| Рис. 2.13. Храповой механизм: |

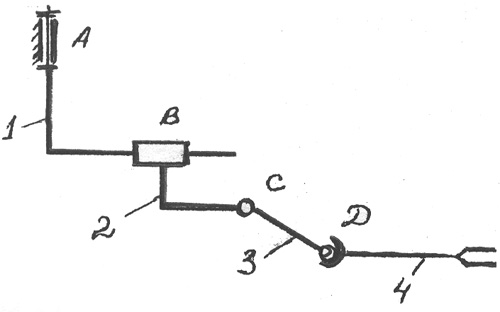

Если необходимо передать на относительно большое расстояние механическую энергию из одной точки пространства а другую, то применяют механизмы с гибкими звеньями.

В качестве гибких звеньев, передающих движение от одного эвена механизма к другому, используются ремни, канаты, цепи, нити, ленты, шарики и т.п.,

На рис. 2.14 приведена структурная схема простейшего механизма с гибким звеном.

Передачи с гибкими звеньями широко применяются в машиностроении, приборостроении и в других отраслях промышленности.

| Рис.2.14. Механизм с гибким звеном: 1 – малый шкиф; 2 – гибкий элемент; 3 – большой шкиф |

Выше были рассмотрены наиболее типичные простейшие механизмы. механизмов приводятся и специальной Литературе, па-свидетельствах и справочниках, например таких, как [7, 9, 14].

Механизмы, входящие в состав любой машины или прибора, весьма разнообразны. С точки зрения их функционального назначения они делятся на следующие виды: механизмы двигателей и преобразователей; передаточные механизмы; исполнительные механизмы; механизмы настройки, подачи, транспортирования; механизмы управления, контроля и регулирования.

Механизмы решают задачи преобразования одних видов движений в другие, например, вращательного в поступательное, и задачи изменения скорости при сохранении вида движения, например, уменьшение числа оборотов двигателя до числа оборотов основного ведомого (рабочего) звена. В последнем случае одним из основных параметров механизма является передаточное отношение i , которое определяется как отношение угловых скоростей ведущего и ведомого k-го звеньев механизма, т.е. i1, k = n1 /nk , или i1, k = ω1 /ωk , где угловая скорость звеньев задается в оборотах за минуту (n ) или в радианах за секунду (ω = 2πn/60). Если механизм служит для понижения угловой скорости, его называют редуктором, если для повышения – мультипликатором.

Механизмы, служащие для передачи вращательного движения с преобразованием скорости (фрикционные, зубчатые), называют также передачами.

В зависимости от конструктивных особенностей и способа передачи движения между подвижными звеньями механизмы делят на шарнирно-рычажные; фрикционные; зубчатые; кулачковые; винтовые; с гибкими звеньями. Рассмотрим подробнее названные виды механизмов, учитывая их кинематические свойства и конструктивные особенности.

1. Шарнирно-рычажные механизмы

В шарнирно-рычажных механизмах жесткие звенья типа стержней, рычагов соединяются вращательными и поступательными кинематическими парами. Шарнирно-рычажные механизмы применяются для преобразования вращательного или поступательного движения в любое движение с требуемыми параметрами. Наибольшее распространение получили плоские четырехзвенные механизмы с тремя подвижными и одним неподвижным звеньями. Родоначальником этой группы является шарнирный четырехзвенник (рис.1), служащий для преобразования равномерного вращения ведущего звена I в неравномерное вращение звена 3. Звенья I и 3 называются кривошипами, если они поворачиваются на угол более 2π, и коромыслами, если совершают качательное движение. Звено 2, совершающее плоское движение, называют шатуном. В зависимости от соотношения длин звеньев механизма рабочее звено 3 может быть кривошипом или коромыслом.

Широко применяются кривошипно-ползунные механизмы (рис. 2), используемые для преобразования вращательного движения в поступательное и наоборот; с их помощью можно (при равенстве длин кривошипа I и шатуна 2) определить, измеряя перемещение поступательно движущегося звена (ползуна) 3, значения синуса и косинуса угла поворота кривошипа. Конструктивно кривошипно-ползунные механизмы выполняются по двум схемам: внецентральные (рис. 2), у которых линия движения ползуна смещена на эксцентриситет е относительно оси вращения кривошипа; и простые, эксцентриситет которых равен нулю (е = 0).

К четырехзвенным относится большая группа кулисных механизмов, особенностью которых является наличие ползуна, перемещающегося в подвижной направляющей – кулисе (рис. 3, а). Кулиса 3 в зависимости от соотношения размеров звеньев, может совершать вращательное (О1 А > О1 О2 ) или качательное (О1 А 2 iψf) ≤ qadm , (12)

откуда а . (13)

Зная межосевое расстояние а передачи, определим, используя зависимости (9) диаметры d 1 и d 2 катков, используя зависимость (10) – ширину b катков; и зависимость (8) – силу F прижатия катков.

При наличии во фрикционном механизме только металлических катков условие прочности их должно учитывать контактные напряжения, определяемые по формуле Герца (5.89), а именно

, (14)

где σ Hmax , σ Hadm – соответственно максимальное и допускаемое контактные напряжения; q = F/b – удельное давление; Eп = 2E1 E2 /(E1 + E2 ) – приведенный модуль упругости материалов катков; ρп = d1 d2 /[2(d1 + d2 )] = (a i)/(i + + 1) 2 – приведенный радиус кривизны соприкасающихся катков.

Подставив в уравнение (14) значения удельной нагрузки q из выражения (12) и приведенного радиуса кривизны ρп катков получим

, (15)

откуда а . (16)

Далее, зная межосевое расстояние а определим, используя зависимости (8), (9), (10) параметры фрикционной передачи

Фрикционные механизмы применяются в приводах систем, в устройствах транспортирования различных носителей информации. Передача движения в них осуществляется за счет сил трения между звеньями.

3. Зубчатые механизмы

3.1. Общие сведения

Зубчатые механизмы чаще по сравнению с другими видами механизмов применяются в машиностроении, приборостроении, в технических системах. Они служат для преобразования вращательного движения ведущего звена и передачи моментов сил.

Достоинствами таких передач являются постоянство заданного передаточного отношения, компактность, высокий КПД (0,92 … 0,98); наличие небольших сил давления на валы и опоры; высокая надежность; простота обслуживания. К недостаткам можно отнести сложность и высокую точность изготовления и сборки, наличие шума при работе, невозможность плавного бесступенчатого регулирования скорости вращения ведомого звена.

Все понятия, параметры и их обозначения, относящиеся к геометрии и кинематике зубчатых передач, стандартизированы.

Зацепление зубчатых колес можно кинематически представить как качение без скольжения друг по другу двух поверхностей, называемых начальными. Для цилиндрических передач это цилиндры, для конических – конусы. Точку качения начальных поверхностей определяют как полюс зацепления.

По числу пар зацепляющихся колес зубчатые передачи бывают одно-, двух- и многоступенчатыми. По взаимному расположению осей их делят на цилиндрические – с параллельными осями (рис. 5, а), конические – с пересекающимися осями (рис. 5, д), на червячные (рис. 3.5, з), винтовые (рис. 5, и) – со скрещивающимися в пространстве осями. По расположению зубьев относительно образующих начальной поверхности колеса зубчатые передачи делят на прямозубые (рис. 5, а) и косозубые (рис. 5, б, в), шевронные (рис. 5, в) и с круговым зубом (рис. 5, ж).

Прямозубыми называются колеса (передачи), направление каждого зуба которых совпадает с образующей начальной поверхности (цилиндра или конуса). Косозубыми называются зубчатые колеса, направление каждого зуба которых составляет некоторый постоянный угол с образующей начальной поверхности. Шевронными называются колеса (рис. 5, в), зубчатый венец которых образуется из двух рядов косых зубьев противоположного направления.

Конические колеса могут быть прямозубыми, косозубыми и с круговым зубом

Зацепление зубчатых колес может быть внешним и внутренним

Реечные зубчатые передачи (рис. 5, к) преобразуют вращательное движение в поступательное или наоборот.

Наибольшее распространение получили передачи с эвольвентным профилем зубьев. Во-первых, эвольвентное зацепление мало чувствительно к отклонениям межосевого расстояния, не нарушается правильность зацепления. Во-вторых, профиль зубьев инструмента для нарезания эвольвентных зубчатых колес может быть прямолинейным, сравнительно простое изготовление и контроль инструмента и колес, одним инструментом можно нарезать колеса с разным числом зубьев. Траекторией точки контакта эвольвентных профилей зубьев является прямая линия.

По конструктивному выполнению корпуса зубчатые передачи бывают открытыми и закрытыми. Открытые не имеют защиты от попадания пыли и грязи, закрытые передачи имеют жесткий корпус и работают в масляной ванне.

По характеру своей работы передачи могут быть реверсивные и нереверсивные. Реверсивные передачи характеризуются поочередным изменением на противоположное направления движения ведущего звена.

По величине окружной скорости различают передачи – тихоходные (до 3 м/с), средних скоростей (3 … 15 м/с) и быстроходные (свыше 15 м/с).

Актуальность работы. Механизм являет собой искусственно создаваемую кинематическую цепь, которая выполняет вполне определенные движения.

В простейшей интерпретации: механизм являет собой кинематическую цепь + двигатель. Из этого следует, что в любом механизме есть одна или несколько ведущих связей. Поэтому ясно, что сумма элементарных работ всех внешних сил, применяемых к ведущему звену, положительна, а для ведомого звена равна нулю.

Чтобы подробнее разобраться в деталях механизмов, необходимо разобрать в их типах, и для этого необходимо классифицировать механизмы.

Цель работы: рассмотреть классификацию механизмов.

Объект исследования: механизмы.

Предмет исследования: особенности классификации механизмов.

Для осуществления поставленной цели необходимо решить задачи:

- рассмотреть механизм и его элементы;

- выполнить классификацию механизмов и их особенности;

- сделать анализ классификации механизмов;

- разобрать формирование механизмов путем наложения структурных групп.

1.Механизм и его элементы

В различной литературе применяются множество формулировок механизма:

Во-первых: механизм являет собой систему твердых тел, предназначенную для передачи и передачи данных из одного или нескольких тел в желаемые движения других физических тел [4].

Во-вторых: механизм являет собой кинематическую связь, которая включает стационарное звено (положение), и вдобавок число степеней свободы и разделение указанных координат, объясняющих размещение сетей относительно столбца [1].

В-третьих: механизм является устройством для передачи и трансформирования энергий и движений всякого типа [3].

В-четвертых: Механизм являет собой систему твердых тел, какие подвижно соединенных контактом и движущихся определенным образом по отношению к одному из них, взятых за неподвижное [4].

В этих определениях использовались ранее не сформулированные термины:

Звено - это прочное тело или порядок прочно установленных тел, которая является механизмом.

Кинематическая цепь являет собой систему связей, образующих кинематические пары.

Кинематическая пара являет собой мобильную компоновку двух звеньев, что позволяет их соответственное движение.

Стойка - это звено, какое при рассмотрении механизма берется как стационарное.

Число степеней подвижности или свободы механизма - это число самостоятельных суммированных координат, которое однозначно определяет состояние всех его связей в пространстве или на плоскости.

Из теоретической механики: системы материальных тел (позиций), позиции и движения которых подчиняются политическим или кинематическим ограничениям, которые заранее предопределены и не зависят от исходных установленных сил и условий, называются не свободными. Эти ограничения, налагаемые на систему и делающие ее несвободными, называются соединениями. Размещение точек системы, разрешаемыми ограничениями, наложенными на нее, называются возможными. Значение q1, q2, . qn, самостоятельны друг от друга, которые полностью и однозначно описывают систему в произвольное время, именуются суммарными координатами системы.

Недостатки этих определений: первое не отражает способность трансформировать не только движение, но и силу; второе не содержит указаний на функцию, выполняемую механизмом. Оба определения противоречат определению технической системы. Учитывая это, мы приводим следующую формулировку понятия механизма:

Механизм являет собой систему, состоящую из кинематических пар и звеньев, формирующих разомкнутые или замкнутые цепи, которые предназначены для преобразования и передачи движений в требуемые смещения и силы на выходных звеньях.

Тут: входные ссылки - это ссылки, на которые передается это перемещение, и подобные силовые факторы (моменты или силы); выходными звеньями являются те, на которых получены требуемое движение и силы.

Исходная ссылка - это ссылка, координата которой взята как обобщенная ссылка. Первая кинематическая пара - пара, относительное положение звеньев в какой схожее как обобщенная координата.

2. Классификация механизмов и их особенности

Механизмы делятся по нижеупомянутым характеристикам:

По сфере использования и функциональному применению:

механизмы станков;

механизмы летательных аппаратов;

механизмы двигателей внутреннего сгорания;

механизмы кузнечных машин и прессов;

механизмы компрессоров;

механизмы промышленных роботов (манипулятороы);

механизмы насосов и т.д.

по виду передаточной функции на механизмы:

с постоянной передаточной функцией;

с переменной передаточной функцией:

с нерегулируемой (тангенсные, синусные,);

с регулируемой:

с бесступенчатым регулированием (вариаторы);

со ступенчатым регулированием (коробки передач);

по виду преобразования движения на механизмы преобразующие :

вращательное во вращательное:

мультипликаторы wвх wвых;

муфты wвх = wвых;

поступательное во вращательное;

вращательное в поступательное;

поступательное в поступательное.

по движению и расположению звеньев в пространстве:

плоские;

пространственные;

сферические.

Все механизмы есть пространственными механизмами, некоторые из механизмов, чьи связи передвигаются в плоскостях, параллельных одной плоскости, одновременно плоские, иная часть механизмов, звенья каких перемещаются по сферическим поверхностям любой отдельной сферы, также являются сферическими.

Рисунок 1

По трансформации структуры механизма на механизмы:

с изменяемой структурой;

с неизменяемой структурой;

В ходе работы кривошипно-ползунного механизма насоса его структурная схема всегда является постоянной

Зарегистрируйся, чтобы продолжить изучение работы

Актуальность работы. Механизм являет собой искусственно создаваемую кинематическую цепь, которая выполняет вполне определенные движения.

В простейшей интерпретации: механизм являет собой кинематическую цепь + двигатель. Из этого следует, что в любом механизме есть одна или несколько ведущих связей. Поэтому ясно, что сумма элементарных работ всех внешних сил, применяемых к ведущему звену, положительна, а для ведомого звена равна нулю.

Чтобы подробнее разобраться в деталях механизмов, необходимо разобрать в их типах, и для этого необходимо классифицировать механизмы.

Цель работы: рассмотреть классификацию механизмов.

Объект исследования: механизмы.

Предмет исследования: особенности классификации механизмов.

Для осуществления поставленной цели необходимо решить задачи:

- рассмотреть механизм и его элементы;

- выполнить классификацию механизмов и их особенности;

- сделать анализ классификации механизмов;

- разобрать формирование механизмов путем наложения структурных групп.

1.Механизм и его элементы

В различной литературе применяются множество формулировок механизма:

Во-первых: механизм являет собой систему твердых тел, предназначенную для передачи и передачи данных из одного или нескольких тел в желаемые движения других физических тел [4].

Во-вторых: механизм являет собой кинематическую связь, которая включает стационарное звено (положение), и вдобавок число степеней свободы и разделение указанных координат, объясняющих размещение сетей относительно столбца [1].

В-третьих: механизм является устройством для передачи и трансформирования энергий и движений всякого типа [3].

В-четвертых: Механизм являет собой систему твердых тел, какие подвижно соединенных контактом и движущихся определенным образом по отношению к одному из них, взятых за неподвижное [4].

В этих определениях использовались ранее не сформулированные термины:

Звено - это прочное тело или порядок прочно установленных тел, которая является механизмом.

Кинематическая цепь являет собой систему связей, образующих кинематические пары.

Кинематическая пара являет собой мобильную компоновку двух звеньев, что позволяет их соответственное движение.

Стойка - это звено, какое при рассмотрении механизма берется как стационарное.

Число степеней подвижности или свободы механизма - это число самостоятельных суммированных координат, которое однозначно определяет состояние всех его связей в пространстве или на плоскости.

Из теоретической механики: системы материальных тел (позиций), позиции и движения которых подчиняются политическим или кинематическим ограничениям, которые заранее предопределены и не зависят от исходных установленных сил и условий, называются не свободными. Эти ограничения, налагаемые на систему и делающие ее несвободными, называются соединениями. Размещение точек системы, разрешаемыми ограничениями, наложенными на нее, называются возможными. Значение q1, q2, . qn, самостоятельны друг от друга, которые полностью и однозначно описывают систему в произвольное время, именуются суммарными координатами системы.

Недостатки этих определений: первое не отражает способность трансформировать не только движение, но и силу; второе не содержит указаний на функцию, выполняемую механизмом. Оба определения противоречат определению технической системы. Учитывая это, мы приводим следующую формулировку понятия механизма:

Механизм являет собой систему, состоящую из кинематических пар и звеньев, формирующих разомкнутые или замкнутые цепи, которые предназначены для преобразования и передачи движений в требуемые смещения и силы на выходных звеньях.

Тут: входные ссылки - это ссылки, на которые передается это перемещение, и подобные силовые факторы (моменты или силы); выходными звеньями являются те, на которых получены требуемое движение и силы.

Исходная ссылка - это ссылка, координата которой взята как обобщенная ссылка. Первая кинематическая пара - пара, относительное положение звеньев в какой схожее как обобщенная координата.

2. Классификация механизмов и их особенности

Механизмы делятся по нижеупомянутым характеристикам:

По сфере использования и функциональному применению:

механизмы станков;

механизмы летательных аппаратов;

механизмы двигателей внутреннего сгорания;

механизмы кузнечных машин и прессов;

механизмы компрессоров;

механизмы промышленных роботов (манипулятороы);

механизмы насосов и т.д.

по виду передаточной функции на механизмы:

с постоянной передаточной функцией;

с переменной передаточной функцией:

с нерегулируемой (тангенсные, синусные,);

с регулируемой:

с бесступенчатым регулированием (вариаторы);

со ступенчатым регулированием (коробки передач);

по виду преобразования движения на механизмы преобразующие :

вращательное во вращательное:

мультипликаторы wвх wвых;

муфты wвх = wвых;

поступательное во вращательное;

вращательное в поступательное;

поступательное в поступательное.

по движению и расположению звеньев в пространстве:

плоские;

пространственные;

сферические.

Все механизмы есть пространственными механизмами, некоторые из механизмов, чьи связи передвигаются в плоскостях, параллельных одной плоскости, одновременно плоские, иная часть механизмов, звенья каких перемещаются по сферическим поверхностям любой отдельной сферы, также являются сферическими.

Рисунок 1

По трансформации структуры механизма на механизмы:

с изменяемой структурой;

с неизменяемой структурой;

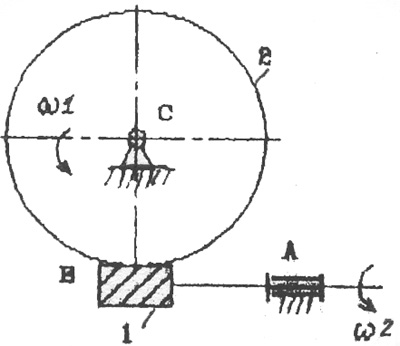

В ходе работы кривошипно-ползунного механизма насоса его структурная схема всегда является постоянной . В механизмах манипуляторов во время работы структурная схема механизма может трансформироваться. Таким образом, если промышленный робот выполняет операции сборки, как пример, монтирует цилиндрическую деталь в отверстие, то при перемещении детали его манипулятор являет собой механизм с открытой или полуоткрытой кинематической цепью. В момент, когда деталь вставляется в отверстие, кинематическая цепь закрывается, структура механизма трансформируется, перемещаемость понижается на количество связей снова сформированной кинематической паре заготовки.

Структура манипулятора трансформируется также, когда в нескольких или одной кинематических парах запускается тормоз. Затем движущееся совмещение двух звеньев сменяется фиксированным, две звена трансформируются в одно. На рис.3 и 4 тормоз включен в пару С.

Рисунок 3

по числу подвижностей механизма:

с одной подвижностью W=1;

с несколькими подвижностями W>1:

разделяющие (дифференциальные);

суммирующие (интегральные);

Рисунок 4

по виду кинематических пар (КП):

с высшими КП ( хотя бы одна КП высшая );

с низшими КП ( все КП механизма низшие );

шарнирные (все КП механизма вращательные - шарниры).

по способу трансформации и передачи потока энергии:

зацеплением;

фрикционные ( сцепления );

волновые (формирование волновой деформации);

импульсные.

по форме, движению звеньев и конструктивному исполнению:

зубчатые ( рис.6);

рычажные ( рис.5);

планетарные ( рис. 8);

кулачковые ( рис. 7);

манипуляторы ( рис.2 -3).

3. Анализ классификации механизмов

На нынешний день в технике используются весьма огромное число механизмов, что их анализ неосуществим без классификации.

Механизмы возможно разделить по различным характеристикам:

По характеры перемещения звеньев в пространстве - пространственные и плоские механизмы.

По виду расположенных в них кинематических пар - механизмы с высшими и низшими парами.

По конструктивным признакам: механизмы с низшими парами - клиновые, винтовые, рычажные, с высшими парами - зубчатые, кулачковые, мальтийские, фрикционные, храповые.

По назначению - механизмы двигателей, передаточные механизмы и иные.

Случается в определениях механизмов видно принадлежность движения их звеньев, то есть классифицируют их по этому признаку. Например, кривошипно-коромысловый механизм: коромысло - качающее звено; кривошип - это звено, выполняющий полный оборот; кривошипно-ползунный.

Кулиса - подвижная ориентирующая для ползуна, может быть качающейся, вращающейся, поступательно движущейся.

Ползун - звено, выполняющее поступательное движение, кулисный механизм.

Все эти способы классификации механизмов делают легче задачу определения того или прочего типа механизма, облегчают его обобщенную оценку.

Но для силового и кинематического анализа механизма особо благоприятной есть структурная классификация механизмов, т.е. классификация по их структуре.

Особо обобщенная эта классификация спроектирована для плоских механизмов в работах Л. В. Ассура (1914-1918 г. г.) и И. И. Артоболевского.

Согласно с этой классификацией все механизмы, принадлежащих к одному классу, имеют единые методы силового и кинетического анализа, автономно от конструкции, специфики механизма.

Эта классификация основана на принципе формирования механизмов, сформулированных Л. В. Ассуром: всякий плоский механизм может быть сформирован путем поочередного присоединения к основному механизму и к стойке, а затем к ранее подключенным звеньям и к стойке кинематических цепей с нулевой степенью мобильности. Кинематическая цепь, для которой W = 0, называется структурной группой или группой Ассура. При подключении его со свободными элементами к стойке он превращается в неизмененную конструкцию (ферму).

Так как для структурной группы W=0 присоединение группы к механизму или её отсоединение не меняет степени подвижности механизма. В соответствии формулировки для структурной группы верно определение:

W= 3n- 2р5 = 0 (1)

(пары 4-го класса можно заменить звеном, входящим в 2 пары 5-го класса). Таким образом, количество звеньев в структурной группе и количество кинематических пар связаны уравнением:

р5 = 3n/2

Подставляя разные значения N, имеем:

N

2

4

6

И так далее

Р5

2

4

6

И так далее

Формируя кинематические цепи (группы) по этому принципу, можно выявить в их расположении простые замкнутые кинематические цепи - контуры (рисунок 9). Класс контура аналогичен числу кинематических пар, в какие входят звенья, формирующие контур.

Рисунок 9 - Примеры контуров.

На рисунке 9 АВС - контур 3-го класса, АВСД - контур 4-го класса

Читайте также: