Реферат обрезка рабочего колеса центробежного насоса

Обновлено: 02.07.2024

Этот способ реализуется прикрытием задвижки до или после насоса, таким образом что создается дополнительное местное сопротивление системы достаточное для изменения параметров на выходе из насоса. На рисунке представлено изменение рабочей точки насоса при дросселирование. В начале насос работает в точке пересечения своей расходно-напорной характеристики (красная линия) и первоначальной кривой сопротивления системы (сплошная зеленая линия). Далее при частичной закрытие задвижки сопротивление системы увеличивается и кривая системы смещается влево (пунктирная зеленая линия), теперь насосу чтобы прокачать систему необходим больший напор, рабочая точка смещается влево, уменьшается выдаваемый расход насоса.

Этот способ не эффективен с точки зрения потребления энергии, так как потребляемая мощность двигателя не меняется практически. Но этот способ удобен при вводе в эксплуатацию, так как практически всегда насосы подбираются с запасам по напору, который зачастую не нужен.

Этот способ практически не меняет рабочую точку насоса, просто часть расхода не идет в систему, а циркулирует по короткому контуру между напорным и всасывающим трубопроводом. При уменьшении расхода идущего через систему уменьшиться и ее сопротивление, что повлечет за собой смещение рабочей точки в право и приведет к увеличению выдаваемого насосом расхода, что в свою очередь опять повлияет на положение рабочей точки на графике. Но этот способ не позволит значительно изменить расход идущий в систему, так как при увеличении пропуска перемычки весь расход будет стремиться пройти через нее.

Но при установке запорно-регулирующей арматуры, этот способ позволяет автоматизировать работу насоса по заданному параметру.

Данный вариант регулирования так же не энэргоэффективный, так как потребляемая мощность двигателя не меняется.

Этот способ является кардинальным, так как предполагает вмешательство в конструкцию насосного агрегата. Но при гидравлическом расчете и заводских условиях изготовления или обработки рабочего колеса способ вполне жизнеспособный. При уменьшении рабочего колеса насоса одновременно уменьшается и его напор и его расход, таким образом можно подобрать нужный диаметр рабочего колеса под какую-то конкретную точку. Изменение размера колеса допустимо в не очень больших диапазонах.

Что интересного в этом варианте регулирования. Зачастую в существующую проточную часть насоса можно установить и рабочее колесо большего диаметра чем стандартное, это позволит в небольшом пределе увеличить расходно-напорную характеристику насоса.

Вариант так же не энергоэффективный.

При работе насосного агрегата и частотного регулятора практически вся зона под кривой насоса становится рабочим полем, то есть насос может работать в любой точке этого поля. Это возможно за счет изменения частоты вращения агрегата. Обычно вкупе с частотником ставится контроллер управления к которому подключаются датчики. В итоге получаем полностью автоматическую систему изменения параметров насоса в зависимости от измеряемой датчиком величины.

Такая система регулирования является самой энергоэффективной, так как при снижении частоты вращения насосного агрегата уменьшается его потребляемая мощность. КПД насоса при этом практически не изменяется. Так же, по согласованию с заводом-изготовителем, можно увеличить частоту вращения больше номинально (обычно не более чем на 10. 20%) что приведет к увеличению расхода и напора насоса выше номиналов.

Подбор центробежного насоса типа "Д" по расчетному расходу и напору. Определение коэффициента быстроходности насоса. Определение процента обточки рабочего колеса. Частота вращения рабочего колеса и ее влияние на характеристики центробежного насоса.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 23.04.2015 |

| Размер файла | 510,6 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Методика определения обточки рабочего колеса насоса

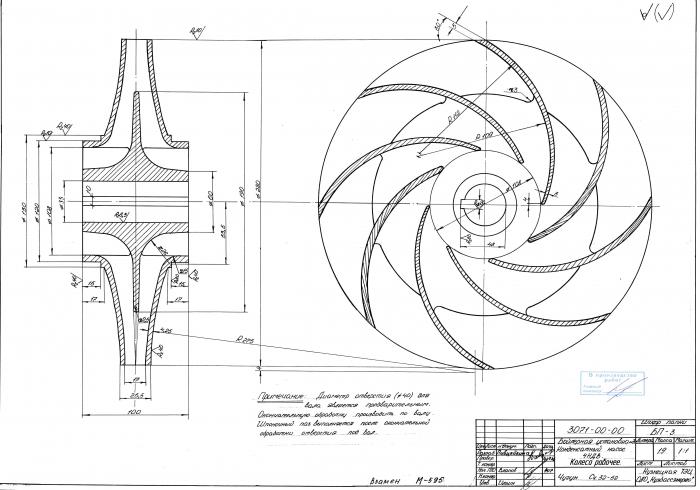

Подобрать насос типа Д, определить необходимый диаметр рабочего колеса и пересчитать его характеристику. Расчетные данные: = 182 л/с и = 80 м.

Применение центробежных насосов можно расширить, если обрезать (обточить) лопасти рабочего колеса. Вследствие обточки изменяется внешний диаметр колеса, что ведет к уменьшению напора. Обрезать необходимо не только лопасти, но и диски рабочих колес, за исключением насосов с турбинным отводом, в которых обтачивают только лопасти. Если обрезают рабочие колеса центробежных насосов, предназначенных для подачи чистых жидкостей , подача изменяется пропорционально первой степени, а напор - второй степени диаметра рабочего колеса.

Насосы подбирают по максимальному секундному расходу и полному напору по сводному графику полей Q - H насосов. Но иногда насос с необходимыми параметрами промышленность не выпускает. По этому для установки проектируется ближайший более мощный насос. Его характеристики приводятся при максимальном диаметре колеса.

Для расширения поля работы насоса в практике проектирования и эксплуатации, чтоб избежать непродуктивных затрат энергии, часто используют обточку лопастей рабочего колеса насоса, т. е. уменьшают внешний диаметр колеса, либо изменяют частоту вращения вала насоса.

Расход и напор насоса с обточенным рабочим колесом для обточенного диаметра можно определить из уравнений подобия, если известны расход Q и напор Н насоса с базовым колесом диаметром D. В этом случае частота вращения n = const.

Допустимая величина обтачивания рабочего колеса и формулы для пересчета рабочих характеристик зависят от коэффициента быстроходности насоса, который определяется по формуле:

где n - частота вращения рабочего колеса, об/мин;

Q - расход в оптимальной точке, мі/с (для насосов двусторонним подводом принимается половина подачи);

Н - напор в оптимальной точке, м.

Точка напорной характеристики насоса, что отвечает максимальному значению КПД, называется оптимальной режимной точкой. Расход и напор, которые отвечают ей, называются оптимальными параметрами насоса и входят в маркировку насоса.

Практика показала, что для центробежных насосов с коэффициентом быстроходности лучшие результаты дают формулы для пересчета характеристик при обточенном рабочем колесе:

Это объясняется тем, что при обточке меняется не только внешний диаметр рабочего колеса, но и рабочий угол лопатки .

При расчетах обточки по последним формулам режимные точки перемещаются по квадратичным параболам

центробежный насос быстроходность колесо

c вершинами вначале координат, а характеристики Q - H насоса с обточенным колесом будут аналогичны характеристикам с другой частотой вращения.

Коэффициент полезного действия центробежного насоса при обточке рабочего колеса можно рассчитать по формуле Муди:

Практически установлено, что при обрезке колеса, которое не превышает граней допустимых конструкцией насоса, КПД изменяется незначительно.

Приблизительно можно считать, что при обточке рабочего колеса в пределах допустимой величины, КПД насоса уменьшается на 1% на каждые 4% обточки при .

В зависимости от коэффициента быстроходности наибольшая обточка рабочего колеса не должна превышать таких значений:

Обточка рабочих колес диагональных и осевых насосов не рекомендуется. Насосы подбирают по каталогам насосного оборудования, которое выпускает промышленность. Для каждого типа насоса существуют сводные характеристики Q - Н, по которым для заданных параметров Н и Q можно установить маркировку и частоту вращения вала насоса. Рабочие зоны каждого типа размера насосов представлены на этих графиках в виде криволинейных параллелограммов. Верхняя линия каждого поля - характеристика насоса с наибольшим, а нижняя - с наименьшим заводским диаметром рабочего колеса. Боковые линии ограничивают расходы , при которых насос работает с достаточно высоким КПД и мерой надежности. Определив марку насоса, подробные ведомости о нем находятся в приложении 3.2, рабочей характеристике насоса.

Напор подобранного насоса при расходе должен соответствовать необходимому расчетному напору либо превышать его не более, чем 10%. Если эти условия не обеспечиваются, и на сводном графике точка А лежит вне зоны параллелограмма, выполняют обточку рабочего колеса.

1.1 Определение обточки рабочего колеса насоса. Подбор центробежного насоса типа "Д" по расчетному расходу и напору

По сводному графику определяем, что рабочая точка А лежит вне рекомендуемых полей. Расчетные характеристики может обеспечить насос Д 630 - 90 с диаметром рабочего колеса меньше заводского.

По таблице приложения (табл.1Д) строим характеристику насоса Д 630 - 90. На поле характеристики насоса наносим рабочую точку А, с параметрами = 182 л/с и = 80 м (рис. 2.1).

1.2 Определение коэффициента быстроходности насоса

Определяем значение коэффициента быстроходности по формуле (1). Оптимальный часовой расход, что входит в маркировку насоса, пересчитываем в секундный расход и половину его значения подставляем в формулу (насос двустороннего действия). Напор Н принимаем по маркировке насоса - 90 м. Частота вращения насоса Д 630 - 90 равняется 1450 об/мин. Тогда:

Коэффициент быстроходности меньше 150, т.е. для пересчета характеристик при обточенном колесе следует применить формулы (2).

1.3 Построение кривой подобия по формулам подобия

Диаметр обточенного рабочего колеса определяем методом построения кривой подобия по формуле (4), что проходит через точку А:

Задаваясь Q, определяем Н и по точкам строем кривую подобия от точки А до пересечения с базовой характеристикой насоса при D = 525 мм:

Находим точку Е пересечения кривой подобия с характеристикой H = f(Q) при базовом диаметре рабочего колеса D = 525 мм. Этой точке отвечает расход л/с и напор = 88 м. Из соотношения определяем диаметр обточенного колеса:

1.4 Определение процента обточки рабочего колеса

Обточка колеса составляет :

что меньше 15 - 20%, допустимых для этого насоса. Снимаем значения нескольких точек характеристики насоса с не обточенным колесом и по формулам (2) пересчитываем их для диаметра 500 мм.

Результаты пересчета приводим в таблицу1 .4.1.

Таблица 1.4.1. Пересчет характеристик насоса при обточке рабочего колеса

1.5 Построение напорной характеристики Q-H насоса с обточенным колесом

По данным таблицы 1.4.1. строим напорную характеристику насоса Д 630 - 90 с обточенным колесом, которое равно 500 мм.

Рис. 1.5.1. Построение характеристик насоса с обточенным рабочим колесом

2. Влияние частоты вращения рабочего колеса на характеристики центробежного насоса

Задача 2

За паспортными характеристиками насоса Д 6300-80, для скорости вращения 730 об/мин необходимо построить соответствующие характеристики для скорости вращения 650 об/мин.

В условиях производства часто возникает потребность в определении характеристик насосов при частотах вращения, что отличаются от номинальной ( в техническом паспорте насоса приводятся характеристики для номинальной частоты вращения ). Для расчета в таких случаях пользуются формулами пересчета. В этом случае D = const и формулы пересчета приобретают вид:

; ; - эти зависимости называют законом пропорциональности.

Закон пропорциональности по одной характеристикой ( Q - H ) позволяет построить ряд характеристик для разных частот вращения. Для этого с уравнений пропорциональности изымают частоту вращения:

Имеем уравнения параболы с вершиной в начале координат, которая проходит через точку с координатами (рис 2.1). Задавшись разными величинами частот вращения, за формулами пропорциональности вычисляют координаты точек - ; - ;. ; - , куда переместится точка при частотах вращения Все эти точки лежат на параболе, что проходит через точку и имеет вершину в начале координат. Эта парабола ( 0;;; ; а ) называется параболой подобных режимов.

Перерасчет любой другой точки характеристики Q-H ( например b или c ) на частоты вращения даст точки и , которые разместятся на параболах, которые проходят соответственно через точки b и с. Проводя через точки ; плавную кривую, получим характеристику - насоса при частоте вращения Таким же образом получают характеристики - для любой другой частоты вращения.

Теоретически параболы подобных режимов должны быть и линиями постоянных КПД (рис 2.2). Но в действительности это не так. Наибольшего значения коэффициент полезного действия насоса достигает при номинальной( расчетной ) частоте вращения. При какой либо другой частоте он уменьшается. Это вызвано тем, что влияние гидравлических и механических расходов разное при разных частотах вращения.

Следует заметить, что работа насоса с повышенной против номинальной частотой вращения разрешается только при согласовании из заводом-производителем. При проектировании и эксплуатации насосных станций встречаются два типа задач.

В первом случае за паспортными характеристиками необходимо построить характеристики насоса для частоты вращения, что отличается от номинальной (паспортной ).

Во втором случае необходимо определить, при какой частоте вращения характеристика Q - H насоса пройдет через расчетную точку. Рассмотрим оба случая.

2.1 Построение характеристики Q - H для скорости вращения 650 об/мин

На паспортной характеристике Q - H задаемся рядом произвольных точек 1, 2, 3, 4, 5, 6, 7, 8, 9 с координатами (; ); (; );.. . По формулам закона пропорциональности высчитываем соответствующие координаты этих точек при скорости вращения 650 об/мин:

По принципу действия насосы подразделяют на динамические и вытеснительные (объемные). В динамических насосах жидкость движется под силовым воздействием в камере постоянного объема, сообщающейся с подводящими и отводящими устройствами.

В объемных насосах движение жидкости происходит путем всасывания и вытеснения жидкости за счет циклического изменения объема в рабочих полостях при движении поршней, диафрагм, пластин. К динамическим относятся лопастные и струйные насосы, а к вытеснительным — поршневые и роторные.

Работа любого насоса характеризуется следующими величинами:

Объемная подача - Q, [м3/с] - объем жидкости подаваемый насосом в напорный трубопровод за единицу времени.

Напор (удельная работа) - H, [Дж/кг] - полное количество энергии, сообщаемое 1 кг рабочего среды в насосе. Выраженный в метрах показывает высоту на которую можно поднять жидкость с помощью насоса.

Частота вращения (для насосов имеющих вращающийся ротор) - n [об/мин]

Состояние среды на входе: (температура и давление); плотность среды - [кг/м3]

Мощность, N [Вт] - полная энергия подводимая к насосу в единицу времени.

Коэффициент полезного действия КПД,- отношение полной энергии, подведенной к насосу, к энергии переданной жидкости.

2. Лопастные насосы

центробежный насос энергия лопастный

Лопастные (а среди них — центробежные) — основной тип насосов как с точки зрения производительности и универсальности, так и их распространенности (не менее 75% промышленных насосов). Самые маленькие можно взять в руку, а самые большие достигают нескольких метров в диаметре. Работа этих насосов основана на общем принципе - силовом взаимодействии лопастей рабочего колеса с обтекающим их потоком перекачиваемой жидкости. Мощность центробежных насосов может составлять от долей киловатта до многих тысяч киловатт.

Центробежные насосы - самые распространённые насосы, они предназначаются для подачи холодной или горячей воды, вязких или агрессивных жидкостей (кислот и щелочей), сточных вод, смесей воды с грунтом, золой и шлаком, торфом, раздробленным каменным углём. Действие центробежных насосов основано на передаче кинетической энергии от вращающегося рабочего колеса тем частицам жидкости, которые находятся между его лопастями. Под влиянием возникающей при этом центробежной силы Р частицы подаваемой среды из рабочего колеса перемещаются в корпус насоса и далее, а на их место под действием давления воздуха поступают новые частицы, обеспечивая непрерывную работу насоса.

Основной параметр насоса — количество жидкости, перемещаемое в единицу времени, т. е. осуществляемая объёмная подача Q. Для большинстванасос важнейшими техническими параметрами также являются: развиваемое давление p или соответствующий ему напор H, потребляемая мощность N и кпд h.

3. Устройство и способ работы центробежных насосов

Основным рабочим органом центробежного насоса (рис 6) является свободно вращающееся внутри корпуса колесо 1, насаженное на вал 2. Рабочее колесо на вал насаживается с помощью шпонки. Рабочее колесо состоит из двух дисков (переднего 3 и заднего 4), отстоящих на некотором расстоянии друг от друга. Между дисками, соединяя их в единую конструкцию, находятся лопасти 5, плавно изогнутые в сторону, противоположную направлению вращения колеса.

Внутренние поверхности дисков и поверхности лопастей образуют так называемые межлопастные каналы колеса, которые при работе насоса заполнены перекачиваемой жидкостью.

Ротор - вал с насаженными на него вращающимися деталями - вращается в подшипниках 6. Между вращающимися и неподвижными деталями могут быть установлены сальники - уплотнения 7 для снижения утечек из насоса и уплотнения 8 для уменьшения циркуляции внутри насоса. При вращении колеса на каждую часть жидкости (массой m), находящейся в межлопастном канале на расстоянии r от оси вала и движущуюся со скоростью v, будет действовать центробежная сила:

Под действием этой силы жидкость выбрасывается из рабочего колеса, в результате чего в центре колеса создается разряжение, а в периферийной его части - повышенное давление. Для обеспечения непрерывного движения жидкости через насос необходимо обеспечить подвод перекачиваемой жидкости к рабочему колесу и отвод от него. Жидкость поступает через отверстие в переднем диске рабочего колеса по всасывающему трубопроводу (подводу 9). Движение жидкости по всасывающему трубопроводу происходит вследствие разности давлений над свободной поверхностью жидкости в приемном бассейне (атмосферное) и в центральной области колеса (разряжение). Для отвода жидкости в корпусе насоса имеется расширяющаяся спиральная камера (в форме улитки), куда поступает жидкость, выбрасываемая из рабочего колеса. Спиральная камера (отвод 10) переходит в короткий диффузор, образующий напорный патрубок 11, соединяемый обычно с напорным трубопроводом.

Схема центробежного насоса.

Центробежный насос должен быть оборудован следующей арматурой и приборами:

- приемным обратным клапаном с сеткой, предназначенным для удержания в корпусе и всасывающем патрубке насоса воды при его заливе перед пуском;

- сетка служит для задержания крупных взвесей, плавающих в воде;

- задвижкой на всасывающем патрубке, которая устанавливается около насоса;

- вакуумметром, для измерения разрежения на всасывающей стороне. Вакуумметр устанавливается на трубопроводе между задвижкой и корпусом насоса;

- краном для выпуска воздуха при заливе (устанавливается в верхней части корпуса);

- обратным клапаном на напорном трубопроводе, предотвращающем движение воды через насос в обратном направлении при параллельной работе другого насоса;

- задвижкой на напорном трубопроводе, предназначенной для пуска в работу, остановки и регулирования производительности и напора насоса;

- манометром на напорном патрубке для измерения напора, развиваемого насосом;

- предохранительным клапаном (на рисунке не указан) на напорном патрубке за задвижкой для защиты насоса, напорного патрубка и трубопровода от гидравлических ударов;

- устройством для залива насоса.

В связи с тем, что насосные установки часто включаются в основной комплекс оборудования для регулирования режимов работы различного назначения, они могут быть оборудованы разнообразными приборами автоматики.

4. Классификация центробежных насосов

1. числу колес [одноступенчатые (одноколесные), многоступенчатые (многоколесные)]; кроме того, одноколесные насосы выполняют с консольным расположением вала — консольные;

2. напору [низкого напора до 2 кгс/см2 (0,2 МН/м2), среднего напора от 2 до 6 кгс/см2 (от 0,2 до 0,6 МН/м2), высокого напора больше 6 кгс/см2 (0,6 МН/м2)] напор насоса измеряется в метрах столба перекачиваемой жидкости;

3. способу подвода воды к рабочему колесу [с односторонним входом воды на рабочее колесо, с двусторонним входом воды (двойного всасывания)];

4. расположению вала (горизонтальные, вертикальные);

5. способу разъема корпуса (с горизонтальным разъемом корпуса, с вертикальным разъемом корпуса);

6. способу отвода жидкости из рабочего колеса в спиральный канал корпуса (спиральные и турбинные). В спиральных насосах жидкость отводится непосредственно в спиральный канал; в турбинных жидкость, прежде чем попасть в спиральный канал, проходит через специальное устройство — направляющий аппарат (неподвижное колесо с лопатками);

7. степени быстроходности рабочего колеса (тихоходные, нормальные, быстроходные);

8. роду перекачиваемой жидкости (водопроводные, канализационные, кислотные и щелочные, нефтяные, землесосные и др.);

9. способу соединения с двигателем [приводные (с редуктором или со шкивом), непосредственного соединения с электродвигателем с помощью муфт]. Насосы со шкивным приводом встречаются в настоящее время редко.

5. Основные характеристики центробежных насосов

Одной из важных практических характеристик рабочих колёс центробежных и некоторых др. насосов является коэффициент быстроходности ns — число оборотов в 1 мин такого рабочего колеса, которое геометрически подобно рассматриваемому и при подаче Q = 75 л/сек развивает напор Н = 1 м. Классификация рабочих колёс центробежных насосов по быстроходности характеризуется отношением внешнего диаметра Dвн к диаметру его входного отверстия Doтв.

Для создания больших напоров применяют многоступенчатые насосы, в которых жидкость проходит последовательно несколько рабочих колёс, получая от каждого из них соответствующую энергию. Важнейшей особенностью центробежных насосов является непосредственная зависимость напора, а также мощности, кпд и допустимой высоты всасывания от подачи, которая для каждого типа насос выражается соответствующими графиками, называемыми характеристиками. Кпд центробежного насоса при определенном режиме его работы достигает максимального значения, а затем с увеличением подачи снижается.

Крупнейшие центробежные насосы отечественного производства могут обеспечить подачу воды до 65 000 м3/ч при напоре 18,5 м, потребляя мощность 7,5 Мвт, максимальный кпд равен 88—92%. В США для насосной станции Гранд-Кули создан вертикальный одноступенчатый центробежный насос с подачей 138 000 м3/ч и напором 95 м при мощности 48 Мвт.

6. Историческая справка

Изобретение насоса относится к глубокой древности. Первый насос для тушения пожаров, который изобрёл древнегреческий механик Ктесибий, был описан в 1 в. до н. э. древнегреческим учёным Героном из Александрии в сочинении "Pneumatica", а затем М. Витрувием в труде "De Architectura". Простейшие деревянные насосы с проходным поршнем для подъёма воды из колодцев, вероятно, применялись ещё раньше. В дальнейшем в связи с ростом потребностей в воде и необходимостью увеличения высоты её подачи, особенно после появления паровой машины, насос постепенно стали вытеснять водоподъёмные машины. Требования к насосам и условия их применения становились всё более разнообразными, поэтому наряду с поршневыми насосами стали создавать вращательные насосы, а также различные устройства для напорной подачи жидкостей. Таким образом, исторически наметились три направления их дальнейшего развития: создание поршневых насосов, вращательных насосов и гидравлических устройств без движущихся рабочих органов.

Первый вихревой насос, названный центробежным самовсасывающим, был предложен в 1920 в Германии инженером С. Хиншем, затем появились и др. разновидности.

Идея использования центробежной силы для подачи жидкостей возникла в 15 в. ещё у Леонардо да Винчи и, по-видимому, независимо от него была реализована в начале 17 в. французским инженером Бланкано, построившим простейший центробежный насос для подачи воды, рабочим органом которого служило открытое вращающееся колесо. Один из первых центробежных насос со спиральным корпусом и четырёхлопастным рабочим колесом был предложен французским учёным Д. Папеном, который усовершенствовал конструкцию ранее известной воздуходувки "Hessians". В конце 19 в., когда появились быстроходные тепловые, а затем электрические двигатели, центробежные насосы получили более широкое применение. В 1838 русский инженер А. А. Саблуков на основе созданного им ранее вентилятора построил одноступенчатый центробежный насос, в 1846 американский инженер Джонсон предложил многоступенчатый горизонтальный насос, в 1851 аналогичный насос был создан в Великобритании по патенту Гуинна (насос Гуинна), в 1899 русский инженер В. А. Пушечников разработал вертикальный многоступенчатый насос для буровых скважин глубиной до 250 м. Этот насос, построенный в Париже на заводе Фарко (насос Фарко), предназначался для водоснабжения Москвы, имел подачу 200 м3/ч, кпд до 70%. В России первые центробежные насосы начали изготовлять в 1880 на заводе Г. Листа в Москве. Большую роль в создании теории и совершенствовании конструкции центробежных и осевых насосов сыграли труды Л. Эйлера, О. Рейнольдса, насос Е. Жуковского, С. А. Чаплыгина, К. Пфлайдерера и др. учёных.

7. Область применения и виды центробежных насосов

В теплоэнергетике для обеспечения энергетического цикла используют более 20 различных видов насосов. Насосное оборудование теплоэлектростанций среди вспомогательного оборудования занимает первое место.

Если в качестве основного признака принять назначение насоса, то насосы можно разделить на две группы:

· тесно связанные с работой основного эксплуатационного оборудования ТЭС;

· разного назначения, предназначенные для технических целей.

К первой группе насосов относятся те, которые заняты на следующих основных циклах работы: циркуляции воды (циркуляционные и рециркуляционные насосы), приготовления питательной воды (конденсатные насосы), теплопередачи (сетевые и бойлерные насосы), регулирования (нагнетательные насосы для питания серводвигателей регуляторов паровых турбин). Ко второй группе насосов относятся дренажные, пожарные, хозяйственные и др. К наиболее ответственным насосам, непосредственно влияющим на надежность и экономичность работы электростанции, относятся питательные, конденсатные, циркуляционные, сетевые и багерные. Конденсатные насосы всех типов имеют принципиальное конструктивное исполнение. Это центробежные двухкорпусные вертикальные насосы спирального типа.

Для охлаждения оборудования и других технических целей используются циркуляционные насосы, подающие воду из резервуаров. Довольно часто при проектировании автоматизированных линий систем водяного отопления используют электрические насосы типа ЦВЦ, устанавливаемые прямо на трубопроводе. Центробежные водяные циркуляционные насосы являются малошумными и предназначены для обеспечения водяного отопления. Насосы представляют собой малогабаритную моноблочную конструкцию со встроенным асинхронным короткозамкнутым электродвигателем. Рабочее колесо бессальникового насоса устанавливается консольно на валу электродвигателя. Ротор двигателя с радиально-упорными подшипниками скольжения вращается непосредственно в перекачиваемой воде, которая одновременно служит смазкой для них и охлаждающей средой.

Насосы устанавливаются непосредственно на трубопроводе, что существенно упрощает их монтаж и эксплуатацию и позволяет обходиться без специального фундамента. В зависимости от типоразмера насосы соединяются с трубопроводом с помощью ниппельных или фланцевых соединений. Насосы ЦВЦ используются для подачи в теплосеть воды с температурой до 100°С.

Сетевые насосы предназначены для питания теплофикационных сетей. Они устанавливаются либо непосредственно на электростанции, либо на промежуточных перекачивающих насосных станциях. В зависимости от теплового режима сети насосы должны надежно работать при значительных колебаниях температуры перекачиваемой воды в широком диапазоне подач. Как правило, насос и электродвигатель устанавливаются на отдельных фундаментах.

Бустерные насосы предназначены для подачи воды из деаэратора к питательным насосам турбоагрегата с давлением, необходимым для предотвращения кавитации в питательных насосах.

Подбор насосов осуществляется с помощью каталогов, в которых обычно приведены сведения о назначении и области применения насосов, краткое описание конструкции, технические и графические характеристики, чертежи общих видов насосов и насосных агрегатов с указанием габаритов и присоединительных размеров.

8. Современное насосное оборудование

С каждым годом производители насосного оборудования представляют на наше обозрение все более новые разнообразные модели насосов, отличающиеся друг от друга качеством, техническими и эксплуатационными свойствами, а также своей стоимостью.

Современные модели насосного оборудования отличаются чрезвычайной эффективностью, высоким качеством, прочностью, надежностью, а значит, и долговечностью. Свое широкое применение современные насосы нашли в самых различных сферах и отраслях. Однако чаще всего их можно встретить в промышленности.

Песковые центробежные насосы

Среди последних разработок и нововведений особенной популярностью пользуются так называемые песковые центробежные насосы. Они отличаются повышенным качеством и эффективностью своей работы.

На сегодняшний день современными производителями было представлено два основных вида песковых центробежных насоса – вертикальные и горизонтальные насосы. Характерной особенностью вертикальных песковых центробежных насосов является то, что они имеют боковой вход.

Главной задачей песковых центробежных насосов является перекачивание гидросмесей. Таким образом, ими осуществляется транспортировка воды, в состав которой могут входить песок, дробленые руды, всевозможные твердые вкрапления, а также прочие вещества, характеризующиеся промышленным происхождением.

9. Насосы и насосное оборудование от ведущих мировых производителей

В настоящее время на состояние российского рынка насосного оборудования традиционно оказывает существенное влияние активность зарубежных компаний. Наиболее активную коммерческую деятельность ведут следующие зарубежные компании: Calpeda, Wilo, ESPA, Vipom, Grundfos, Nocchi, DAB, Pedrollo, Hydrovacuum. Широкий сегмент на насосном рынке представлен компаниями из Германии, европейскими фирмами из Турции, Италии, Польши, а также такими известными брендами как Siemens, Samsung Techwin, Finder Pompe, Оddesse Pumpen-und Motorenfabrik GmbH, Kaeser Kompressoren, J. Helmke & Co., Compressor Valve Engineering и другими. Очень активно ведут себя на рынке производители из Кореи, Тайваня и Китая. Российские предприятия насосостроения умело конкурируют с поставщиками насосов из стран дальнего и ближнего зарубежья, особенно в области несложных видов насосов. Однако в последние годы на рынке заметно увеличилась доля сложных и дорогих насосов.

Центробежные насосы SUNDYNE (США)

Корпорация Sundyne (США) более 30 лет является ведущим производителем в области высокотехнологичного оборудования – центробежных насосов и компрессоров. Насосы Sundyne широко применяются для перекачивания различного вида топлива, в химической, нефтеперерабатывающей промышленностях, энергетике.

Насосы для морской и пресной воды Iron Pump (Дания)

Компания Iron Pump была основана в 1906 году тремя датскими инженерами. За более чем вековой опыт работы Iron Pump стала одним из ведущих производителей центробежных и поршневых насосов для морской промышленности в Европе.

Рабочее колесо центробежного насоса является основной деталью устройства. Это элемент, который преобразует энергию вращения, в давление в корпусе, где перекачивается жидкость.

Какая роль рабочего колеса в центробежном насосе, как правильно его рассчитать и заменить в устройстве своими руками предлагает познакомиться эта статья.

Как работает центробежный насос

Центробежный насос. Разрез

Внутри корпуса насоса, имеющего форму спирали, на валу жестко крепится рабочее колесо, состоящее из двух дисков:

От радиального направления лопасти отогнуты в противоположную от вращения колеса сторону. Корпус насоса, с помощью патрубков, соединяется с напорным и всасывающим трубопроводами.

При полном наполнении жидкостью корпуса насоса из всасывающего трубопровода, при вращении рабочего колеса от электродвигателя, жидкость, находящаяся между лопастями, в каналах рабочего колеса, от центра, под действием на нее центробежной силы, отбрасывается к периферии. В этом случае создается разрежение в центральной части колеса, а на периферии давление повышается.

При повышении давления жидкость начнет из насоса поступать в напорный трубопровод. Это вызовет образование разрежения внутри корпуса.

Под его действием жидкость начнет одновременно поступать из всасывающего трубопровода в насос. Так жидкость непрерывно подается центробежным насосом в напорный трубопровод из всасывающего.

Центробежные насосы бывают:

- Одноступенчатые, у который одно рабочее колесо.

- Многоступенчатые, имеют несколько рабочих колес.

При этом принцип работы во всех случаях одинаков. Жидкость, под действием на нее центробежной силы, развивающейся за счет вращающегося рабочего колеса, начинает движение.

Как классифицируются центробежные насосы

Инструкция по классификации центробежных насосов включает:

- Количество ступеней или рабочих колес:

- одноступенчатые насосы;

- многоступенчатые, с несколькими колесами.

- Расположение оси колес в пространстве:

- горизонтальное;

- вертикальное.

- Давление:

- низкое давление, до 0,2 МПа;

- среднее, от 0,2 до 0,6 МПа;

- высокое, более 0,6 МПа.

- Способ подвода жидкости к рабочему элементу:

- с односторонним входом;

- двухсторонним входом или двойным всасыванием;

- закрытые;

- полузакрытые.

- Способ разъема корпуса:

- горизонтальный;

- вертикальный разъем.

- Способ отвода жидкости из рабочей зоны в канал корпуса:

- спиральный. Здесь жидкость сразу отводится в спиральный канал;

- лопаточный. В этом случае жидкость проходит сначала через специальное устройство, которое называется направляющим аппаратом и представляет собой неподвижное колесо с лопатками.

- Коэффициент быстроходности:

- тихоходные насосы;

- нормальные;

- быстроходные.

- Функциональное назначение:

- для водопроводов;

- канализации;

- щелочные;

- нефтяные;

- терморегулирующие и многие другие.

- Способ соединения с двигателем:

- приводные, в системе имеются редуктор или шкив;

- соединение с электродвигателем при помощи муфты.

- КПД насоса.

- Способ расположения насоса по отношению к поверхности воды:

- поверхностные;

- глубинные;

- погружные.

Особенности рабочего колеса устройства

Совет: Своевременная замена изношенного рабочего колеса, увеличит срок эксплуатации центробежного насоса.

Рабочее колесо преобразует энергию вращения вала в давление, которое создается внутри корпуса устройства, где перекачивается жидкость. Гидродинамический расчет рабочего колеса центробежного насоса по заданным требованиям производится для определения размера проточной или внутренней и внешней части колеса, формы и количество лопаток.

Подробно как выполняется расчет элемента можно узнать на видео в этой статье.

Форма и размеры рабочего колеса насоса

Форма колеса и его конструктивные размеры обеспечивают элементу необходимую механическую прочность и технологичность изготовления:

- Возможность получить качественную отливку.

- Обеспечить дальнейшее соблюдение техпроцесса механической обработки.

При выборе материала к нему должны предъявляться такие требования:

- Стойкость к действию коррозии.

- Химическая стойкость к воздействию элементов прокачиваемой жидкости.

- Стойкость к требуемому режиму работы устройства.

- Длительный срок эксплуатации, согласно паспортным характеристикам.

Чаще всего для изготовления рабочего колеса берется чугун марок СЧ20 – СЧ40.

При работе с вредными химическими веществами и коррозионно-агрессивными средами, рабочее колесо и корпус центробежного насоса изготавливаются из нержавеющей стали. Для работы устройства в напряженных режимах, которые включают: длительный срок включения; жидкость для перекачивания содержит механические примеси; высокий напор, для изготовления колес берется хромистый чугун ИЧХ, как показано на фото.

Чугунное рабочее колесо насоса

Как выполнить обточку рабочего колеса

При эксплуатации, иногда, приходится к конкретным условиям приспосабливать характеристики насосов. В этом случае лучше всего уменьшить наружный диаметр D2 колеса сделав его подрезку. (рис. 1) .

Часто в сельском хозяйстве, в промышленности и в частных домах используют насосное оборудование. Их предназначение заключается в перемещении разных видов жидкости. Именно поэтому насосные агрегаты имеют много разновидностей, особое место среди которых занимают центробежные насосы. Основной рабочий элемент этого оборудования – рабочее колесо насоса. В данной статье подробно рассматривается понятие рабочего колеса, устройство этого конструктивного элемента, а также его виды.

Понятие рабочего колеса и его устройство

Рабочее колесо (крыльчатка) насоса – основной рабочий элемент насосного оборудования, который передаёт энергию, получаемую от мотора. Внешний и внутренний диаметр по лопаткам, форму лопаток, ширину колеса можно определить с помощью расчетов.

Главное назначение рабочего колеса насоса – генерирование центробежной силы, которая создаёт давление, которое приводит в движение поток жидкости.

В конструкцию рабочего колеса входят следующие основные элементы:

- передний (ведущий) диск;

- задний (ведомый) диск;

- крыльчатка, которая состоит из лопастей, находящихся между дисками.

Лопасти крыльчатки насосного оборудования, зачастую, имеют изогнутость к стороне, противоположной к направлению, к которому они движутся.

Функции рабочего колеса насоса

Принцип работы крыльчатки: когда начинается рабочий цикл жидкость накапливается между лопастей одновременно с началом вращения крыльчатки. Под воздействием вращения появляется центробежная сила, способствующая появлению давления; затем жидкость отходит от середины крыльчатки и постепенно прижимается к стенкам. Перекачиваемая среда, под напором выводится наружу через нагнетательный патрубок, при этом в середине крыльчатки создается минимальное давление, способствующее поступлению следующей порции жидкости для крыльчатки.

Также следует обратить внимание, что данный процесс происходит циклично, благодаря этому работа насосного оборудования стабильная и бесперебойная.

Виды и отличия

Рабочие колеса бывают таких типов:

- открытые;

- закрытые;

- полузакрытые.

Центробежный насос с открытым рабочим колесом на сегодняшний день практически не применяют, так как их КПД Наиболее часто применяемые виды посадок

Конусная (коническая) посадка– позволяет легко установить и снять крыльчатку с вала насоса. Недостатком такой посадки является менее точное положение крыльчатки относительно корпуса насосного агрегата в продольном направлении, чем при цилиндрической посадке. На вал рабочее колесо посажено жестко, поэтому оно обездвижено. К тому же коническая посадка, как правило, дает большие биения рабочего колеса, а это, в свою очередь, негативно влияет на сальниковые набивки и торцевые уплотнения.

Цилиндрическая посадка – обеспечивает точное расположение крыльчатки на валу. Фиксация колеса на валу производится за счет 1-ой или нескольких шпонок. Данная посадка используется в вихревых насосах, и погружных вихревых насосах. Недостатком такой посадки является потребность точнейшей обработки, как вала насоса, так и самого отверстия в его ступице.

Посадка шестигранная (крестообразная) – как правило, применяется в насосном оборудовании для скважин. Эта посадка обеспечивает простую установку и снятие крыльчатки. Она прочно фиксирует её на валу в оси его вращения. Посредством специальных шайб регулируются зазоры в колесах диффузорах.

Посадка в виде шестигранной звезды -применяется в вертикальных и горизонтальных многоступенчатых высоконапорных насосных агрегатов, в которых крыльчатки изготавливаются из нержавейки. Данная конструкция является самой сложной, она требует высочайшего класса обработки как вала, так и крыльчатки. Она прочно фиксирует рабочее колесо на оси вращения вала. Зазоры в диффузорах регулируются посредством втулок.

Причины и симптомы поломки колеса центробежных насосов

Чаще всего причиной поломок рабочего колеса становится кавитация— парообразование и появление пузырьков пара в жидкости, что приводит к эрозии металла, вследствие присутствия в пузырьках жидкости высокой химической агрессивности газа.

Основные причиныпоявления кавитации:

- Температура > 60°C

- Большая протяженность и недостаточно большой диаметр всасывающего напора.

- Неплотные соединения на всасывающем напоре.

- Загрязнение всасывающего напора.

- Вибрация.

- Потрескивания во время всасывания.

- Шумы.

Совет :в случае присутствия в работе насоса вышеуказанных признаков, лучше прекратить его использование. Так как кавитация снижает КПД устройства, его напор и производительность, детали насосного агрегата становятся шероховатыми, и в последствии будет необходим ремонт или покупка нового аппарата.

Ремонт

Если прибор, все же отказался работать, его можно починить своими руками. Для ремонта устройства необходимо выполнить его разборку:

- Первым шагом с помощью специального съемщика снимают полумуфту.

- Следующим шагом до упора разгрузочного диска направляют ротор в сторону, которая производит всасывание.

- Помечают расположение стрелки сдвига оси.

- Разбирают подшипники, вынимают вкладыши.

- Посредством съемщика вытаскивают разгрузочный диск.

- При помощи отжимных винтов снимают рабочее колесо с вала.

Далее, чтобы произвести ремонт делается расчет рабочего колеса центробежного насоса.

В случае если материал – сталь, если колесо стерлось, то сперва его направляют, а затем вытачивают на токарном станке. При сильной изношенности колеса его снимают, после чего приваривают новое.

В случае если материал – чугун, если колесо стерлось, то необходимые места заливают медью, а потом протачивают, но чугунные колеса, как правило, просто меняют.

Последним шагом насос собирают обратно в такой последовательности:

- Протирают детали центробежного насоса.

- Если есть заусенцы или забоины, их устраняют.

- Крыльчатку собирают на валу.

- Ставят на место разгрузочный диск.

- Устанавливают мягкую набивку сальников.

- Закручивают гайки.

- Обкатывают сальник.

- До упора разгрузочного диска в пятку подают ротор.

Основные характеристики современных центробежных насосов

Наилучшими представителями современных насосов являются: погружной насос с периферийным рабочим колесом Calpeda серии B-VT, а также, самовсасывающий насосный агрегат 1СВН-80А и электронасос 1АСВН-80А.

Предназначение насосов CALPEDA B-VT

Насосы CALPEDA B-VT применяют для перекачки чистых (для загрязненных жидкостей можно применить полупогружные насосы Calpeda VAL или Calpeda SC) невзрывоопасных жидкостей, в которых отсутствуют абразивные, взвешенные или высокоагрессивные для материалов, из которых изготовлен насос, частицы.

Благодаря небольшим размерам эти электронасосы весьма хорошо подходят для установки в разных устройствах и аппаратах систем охлаждения, циркуляции и кондиционирования.

Эксплуатационные ограничения насосных агрегатов CALPEDA B-VT

-

Температура жидкости: для воды 2 /с температурой -40 – 50 °Cи плотностью 3 .

Насосные агрегаты 1СВН-80А производятся правого и левого вращения, если смотреть со стороны окончания вала. В устройстве левого вращения приводной конец вала располагается со стороны всасывающего патрубка, направление движения вала идёт против часовой стрелки.

В аппарате правого вращения приводное окончание вала расположенное со стороны напорного патрубка, вращение вала идёт по часовой стрелке. Необходимо, чтоб направление движения вала совпадало с направлением стрелки на напорной секции насосного оборудования (проверяется посредством кратковременного пробного пуска привода устройства).

Моделирование рабочего колеса в FlowVision (видео)

Читайте также: