Реферат нагрев металла требования к нагреву металла

Обновлено: 05.07.2024

НАГРЕВ МЕТАЛЛА И НАГРЕВАТЕЛЬНЫЕ УСТРОЙСТВА

§ 4. Процесс нагрева и явления, его сопровождающие. Режим нагрева

Целью нагрева металла перед горячей обработкой давлением является снижение его сопротивления деформированию и повышение пластичности.

При нагреве металла до максимально допустимых температур ковки (1100 - 1250° С для сталей различных марок) сопротивление его деформированию снижается в 15 - 20 раз по сравнению с обычным холодным состоянием.

Нагрев является важнейшей операцией при обработке давлением, так как от него зависят качество изделий, производительность оборудования и себестоимость продукции.

Основные требования к нагреву металла сводятся к обеспечению равномерного прогрева слитка или заготовки по сечению и длине за минимальное время, при наименьшей потере металла на угар (в окалину) и экономном расходе топлива.

Несоблюдение установленного режима нагрева по скорости и температурам может привести к ряду дефектов в металле, часть которых является неисправимым браком (пережог, трещины).

Применяют два основных способа нагрева заготовок: пламенный нагрев в печах и электронагрев.

При пламенном нагреве тепло от сжигания твердого, жидкого или газообразного топлива передается нагреваемому металлу тремя путями: конвекцией - от пламени и горячих газов к поверхности заготовок; излучением (лучеиспусканием) - от пламени и раскаленных стенок печи; теплопроводностью - с поверхности заготовок в глубь металла.

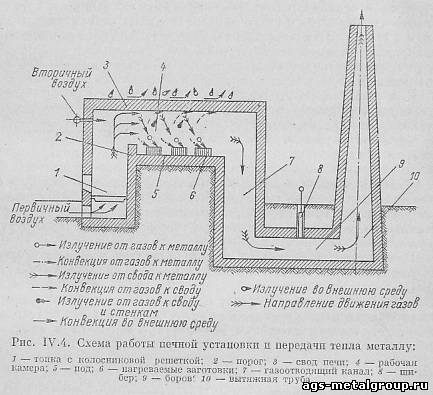

Схема передачи тепла металлу в рабочей камере нагревательной печи, работающей на твердом топливе, с полугазовым процессом сжигания, изображена на рис. IV.4.

Первичный воздух в количестве 60% от необходимого для полного сжигания топлива подается через колосниковую решетку в нижнюю часть топки. Вследствие неполного сгорания топлива в топочный объем поступает полугаз, содержащий горючие: окись углерода, углеводороды, водород и частицы углерода в виде сажи.

Полугаз поднимается вверх, смешивается с вторичным воздухом (остальными 40%) перед входом в рабочую камеру и догорает в ней. В рабочей камере печи горящие газы передают тепло заготовкам, окружающим стенкам и своду, а раскаленные стенки и свод, в свою очередь, также отражают тепловые лучи на лежащие на поду печи заготовки.

Теплообмен в печи показан на рис. IV,4 условными обозначениями. При низких температурах (до 600 - 900° С) преобладает теплопередача металлу путем конвекции, а при высоких температурах около 90% всего тепла передается излучением. Нагреву металла до высоких температур сопутствуют тепловое расширение, структурные превращения и рост зерен металла, изменение его механических свойств, окисление и обезуглероживание поверхности заготовок.

Дефектами нагрева являются перегрев и пережог. Нагрев стали при высоких температурах (свыше 1050° С) вызывает быстрое увеличение размеров зерен за счет слияния более мелких зерен в крупные, т. е. перегрев металла. Крупнозернистый металл имеет низкое сопротивление удару и может дать трещины при ковке. Перегрев исправляется термической обработкой.

Пережогом называется явление сквозного окисления металла заготовки при высоких температурах нагрева (близких к линии солидус), сопровождающееся появлением окислов по границам зерен металла и нарушением механической связи между зернами. Пережженая сталь рассыпается на куски под ударами молота. Этот брак неисправим.

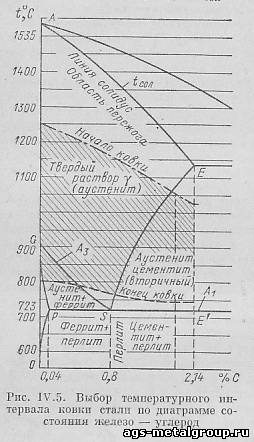

Зоны перегрева и пережога стали показаны на рис. IV.5.

Область температур нагрева металла, в которой рекомендуется производить горячую обработку давлением, называют температурным интервалом ковки. Он определяется разностью между начальной температурой ковки, до которой производится нагрев металла, и конечной температурой, при которой ковка заканчивается.

Для получения наименьшего сопротивления металла деформированию и повышения его пластических свойств выгодно нагревать металл как можно выше, так как это позволяет затрачивать меньшую работу на деформацию металла. Однако высокий нагрев ограничен возможностью пережога металла.

Заканчивать ковку следует при наиболее низкой температуре, при которой деформация еще является горячей и не появляется наклеп.

Температурные интервалы ковки сталей и цветных сплавов назначаются по диаграммам состояния этих сплавов или же выбираются по справочным таблицам, составленным на основе этих диаграмм.

Для углеродистой стали температуры начала ковки выбирают по диаграмме состояния железо - углерод (рис. IV.5) на 150 - 200° ниже температуры начала плавления стали заданного химического состава (т. е. температуры tсол, соответствующей линии солидус диаграммы). Температуру конца ковки устанавливают на 25 - 50° выше нижней критической точки А₁ (линия SЕ').

Область горячей обработки давлением на диаграмме заштрихована.

Цветные металлы и сплавы имеют меньшие температуры плавления, чем у сталей, и соответственно ниже расположенные критические точки. Поэтому их температурные интервалы ковки находятся в области более низких температур. Так, например, медь начинают ковать при 1000° С, а заканчивают при 800° С. Температурный интервал ковки латуни марки ЛС59-1 находится в пределах 800 - 650° С, бронзы БрАЖ 9-4 - 900 - 700° С, алюминиевого сплава АК8 - 450 - 350° С, магниевого сплава МА2 - 450 - 350° С.

Продолжительность нагрева зависит от температуры в печи, химического состава стали, сечения заготовок и их расположения на поду печи. Количество тепла, воспринимаемое металлом, будет тем больше, чем больше разность (температурный напор) между температурами печи и заготовки, а также чем больше отношение поверхности нагреваемой заготовки к ее объему. Величина температурного напора обычно составляет 100 - 150° С. При скоростном нагреве она возрастает до 200 - 300° С, а время нагрева при этом сокращается в 3 - 4 раза.

Для определения времени нагрева Т стальных заготовок в камерных печах пользуются формулой Н. Н. Доброхотова - В. Ф. Копытова: Т = αkD√D ч, где α - коэффициент, учитывающий способ укладки заготовок на поду печи: для штучных заготовок круглого сечения, нагреваемых со всех сторон, α = 1; для нескольких плотно уложенных заготовок α = 2; для заготовок, уложенных с промежутками в 0,5 D, α = 1,4. Для заготовок квадратного сечения α соответственно равно 1,4, 4,0 и 2,2; k - коэффициент, учитывающий степень легированности стали (для углеродистой стали k = 10 и с увеличением содержания легирующих элементов повышается до 20); D - диаметр или сторона квадрата нагреваемой заготовки в м.

Время повторного нагрева заготовок при подогревах их от 700 до 1200° С составляет около 50 - 60% от полного времени нагрева Т, если температура рабочего пространства печи равна 1300° С.

§ 5. Нагревательные печи для пламенного нагрева

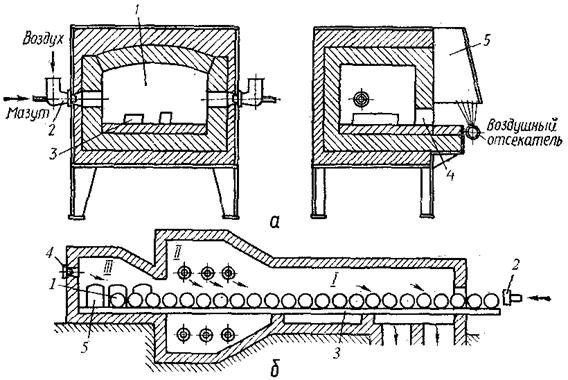

Нагрев заготовок и слитков перед обработкой давлением производят в горнах, камерных и методических печах.

Горны отличаются от нагревательных печей небольшими размерами, отсутствием топок и камер для нагреваемых заготовок. Горны отапливаются обычно каменным углем или коксом и нагрев металла в них производится при непосредственном контакте с топливом. К недостаткам горнов относятся их низкий к. п. д. - 5 - 6%, большой расход топлива (до 100% от веса нагреваемого металла) и др. Поэтому горны используются лишь для нагрева мелких заготовок при ручной ковке.

Камерные печи имеют одинаковую температуру по всему рабочему пространству и относятся к печам периодического нагрева. Заготовки загружают в них определенными партиями (садками) через рабочее окно, укладывают на под печи, где они остаются неподвижными в течение всего периода нагрева. Поштучная выгрузка нагретых заготовок производится через то же рабочее окно. Эти печи применяются в кузнечно-прессовых цехах, их к. п. д. составляет от 15 до 35%.

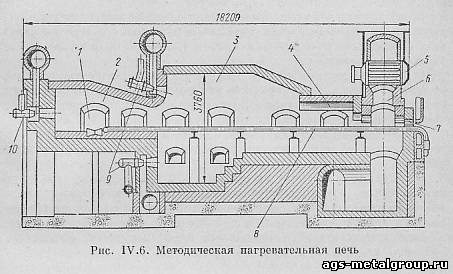

Методические печи имеют постоянно повышающуюся температуру рабочего пространства от места загрузки заготовок к месту их выгрузки и являются высокопроизводительными печами непрерывного нагрева. Заготовки загружают в печь через небольшие промежутки времени с одного ее конца и постепенно передвигают вдоль рабочего пространства из области низких температур в область высоких, навстречу потоку печных газов. Нагретые заготовки выдаются через окно на противоположном конце печи. Металл нагревается постепенно, методически, отсюда и произошло название печи.

Печи с вращающимся подом (карусельные) являются разновидностью методических печей и представляют собой как бы свернутую в кольцо конвейерную методическую печь.

Методические печи применяют в прокатных и кузнечно-штамповочных цехах, а также для нагрева слитков из цветных сплавов перед прессованием прутков и труб. К. п. д. методических печей достигает 45 - 50%.

Нагревательная печь любого типа состоит из следующих основных частей: металлического каркаса с кладкой из огнеупорного кирпича, образующей рабочее пространство (камеру) печи; устройств для сжигания топлива (топки, горелок или форсунок); дымоотводящих каналов и рабочих окон для загрузки и выгрузки металла, прикрываемых подъемными чугунными дверцами, выложенными огнеупорным кирпичом. Кроме того, печь может иметь вспомогательные механизмы и устройства для облегчения труда нагревальщиков и для повышения экономичности ее работы. К первым относятся механизмы для открывания и закрывания дверец печи, посадочные машины и приспособления для загрузки и выгрузки тяжелых заготовок, толкатели заготовок в методических печах. Ко вторым относятся теплообменные аппараты- рекуператоры и регенераторы, использующие тепло отходящих газов для подогрева воздуха и горючих газов, вдуваемых в печь.

Печи прокатных цехов. Для подогрева крупных слитков, поступающих из мартеновского цеха после разливки стали еще неостывшими (с температурой 700 - 800° С), перед прокаткой их на обжимных станах - блюмингах и слябингах применяются, нагревательные колодцы, которые подразделяются на пламенные (отапливаемые газом) и электрические. Последние снабжены нагревательными элементами, по которым пропускается ток. Нагревательные колодцы являются разновидностью камерных печей.

Пламенные нагревательные колодцы в зависимости от способа использования тепла отходящих газов делятся на регенеративные и рекуперативные. В регенеративных колодцах производится периодический подогрев воздуха и газа до 750 - 850° С в двух парах регенераторов, аналогичных по устройству и принципу действия регенераторам мартеновской печи. В рекуперативных колодцах производится непрерывный нагрев холодного воздуха, вдуваемого в камеру колодца, до 750 - 900° С.

Рекуператоры состоят из системы керамических труб, внутри которых проходят раскаленные отходящие газы. Эти газы нагревают стенки труб и отдают свое тепло потокам холодного воздуха, проходящим в поперечном направлении и омывающим внешнюю поверхность труб.

Нагрев небольших слитков и обжатых болванок перед прокаткой их на сортопрокатных, рельсобалочных и проволочных станах производится в методической печи, изображенной на рис. IV.6.

§ 6. Электронагревательные устройства

Электронагрев заготовок, являясь прогрессивным методом благодаря значительным преимуществам его перед пламенным нагревом, получает все большее применение в кузнечном производстве. Основные виды электронагрева - индукционный и контактный, важнейшими преимуществами которых являются: уменьшение продолжительности нагрева в 8 - 10 раз, снижение потерь металла на угар в 5 - 6 раз (с 3 до 0,5%) и улучшение качества поверхности поковок. Это позволяет уменьшить припуски металла и трудоемкость последующей обработки поковок резанием, а также повысить стойкость штампов и других кузнечных инструментов благодаря значительному уменьшению их износа из-за окалины. Кроме того, при электронагреве достигается коренное улучшение условий труда благодаря отсутствию дыма, копоти и вредных газов, загрязняющих атмосферу цеха, а также обеспечивается надежное регулирование температуры и автоматизации процесса нагрева металла.

Индукционный нагрев. Сущность индукционного нагрева заключается в том, что через индуктор, представляющий собой катушку (соленоид) из витков медной трубки, в которой циркулирует вода для охлаждения, пропускается переменный ток повышенной или обычной промышленной частоты. В результате вокруг витков катушки возникает переменное магнитное поле индукции. Если в индуктор при этом помещена стальная заготовка, то в ней возникают вихревые токи, быстро разогревающие ее до высокой температуры. Автоматизированная подача заготовок в индуктор осуществляется пневматическим толкателем.

Переменный ток, индуктируемый в заготовке, распределяется по ее сечению неравномерно. Наибольшая плотность тока наблюдается в наружных слоях заготовки (поверхностный эффект).

Глубина слоя, в котором возникает индуктированный ток, зависит от частоты последнего; при низкой частоте ток проникает в тело заготовки на значительную глубину, а при высокой частоте сосредоточивается лишь в тонком слое на поверхности заготовки. Следовательно, заготовки большого диаметра целесообразно нагревать переменным током меньшей частоты, и наоборот. Необходимую частоту тока можно определить по формуле f = 30000/d², где f - частота тока в гц; d - диаметр заготовки в см.

Практически для нагрева стальных заготовок Ø 15 - 140 мм применяют токи повышенной частоты 10 000 - 500 гц. Для заготовки Ø 150 - 350 мм применяется нагрев током промышленной частоты 50 гц.

Индукционный нагрев применяется также для слитков из цветных металлов и сплавов - алюминия, латуни, никеля перед прокаткой, прессованием и штамповкой. Расход электроэнергии при индукционном нагреве составляет 0,4 - 0,5 квт·ч на 1 кг нагреваемой стали и вполне окупается преимуществами, указанными выше. Время нагрева составляет: для стальных заготовок Ø 100 мм - 170 - 350 сек, Ø 200 мм - 420 - 480 сек; для алюминиевого слитка Ø 810 мм (перед прессованием)- около 35 мин.

Для индукционного нагрева применяются нагреватели периодического и непрерывного действия, с автоматической загрузкой и выгрузкой заготовок.

Контактный нагрев. К концам заготовки через медные коктакты - зажимы подводится переменный ток большой силы (десятки тысяч ампер), напряжением от 1 до 12 в. Нагрев заготовки происходит за счет ее сопротивления прохождению тока. Количество выделенного при этом тепла очень велико и, согласно закону Джоуля - Ленца, равно Q = 0,24 I²Rt кал = I²Rt Дж.

К. п. д. контактной установки составляет 68 - 75%, а расход электроэнергии 0,35 - 0,45 квт·ч/кг. Время нагрева стальных заготовок Ø 50 и 70 мм до температуры 1250° С составляет соответственно 62 и 120 сек.

Контактный нагрев применяют для стальных заготовок Ø 16 - 70 мм.

В кузнечно-штамповочных цехах применяются электроконтактные высадочные и гибочные машины и полуавтоматы, в которых совмещены операции нагрева и деформации заготовки.

Режим нагрева металла перед обработкой давлением. Обеспечение получения требуемой температуры заготовки при равномерном прогреве ее по сечению и длине. Характеристика камерных и методических печей. Анализ схемы движений при хонинговании отверстий.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 20.12.2016 |

| Размер файла | 34,4 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФАКУЛЬТЕТ ТЕХНОЛОГИЙ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Семестровая работа

Изложите назначение нагрева под обработку давлением.

Режим нагрева металла перед обработкой давлением должен обеспечить получение требуемой температуры заготовки при равномерном прогреве ее по сечению и длине; сохранение целостности заготовки, минимальное обезуглероживание поверхностного слоя и минимальный отход металла в окалину (угар).

Какие устройства используют для нагрева заготовок давлением?

* Пламенные печи - отличаются максимальной универсальностью. В пламенных печах нагревают (в зависимости от размеров и конструкции печи) как мелкие заготовки, так и слитки весом до 300 т. Пламенные печи работают на твердом, в том числе и пылевидном, жидком и газообразном топливе.

* Электронагревательные устройста - основными методами электронагрева являются индукционный и контактный. Индукционный нагрев заготовок осуществляется в индукторе, токами промышленной или повышенной частоты.

Какие печи, используемые для нагрева заготовок, называют камерными, а какие методическими?

* Камерные печи являются нагревательные колодцы, которые находят применение в прокатных цехах для нагрева слитков, часто поступающих из сталелитейных цехов в горячем состоянии. Слитки в колодцы загружаются сверху и устанавливаются вертикально. Использование тепла горячих слитков обеспечивает экономию топлива. Для нагрева концов штанги и прутков при работе на горизонтально-ковочных машинах применяются щелевые печи, загрузочным окнам которых придают вид щели. Муфельные печи имеют муфель, герметически закрывающийся ящик, который загружают металлом, а нагревание осуществляется без доступа воздуха и газов. Такой способ нагрева применяется для нагрева специальных сплавов без образования окалины.

* Методические печи имеют вытянутую форму. Температура в этих печах понижается в направлении движения пламени к загрузочному окну. Наиболее нагретые заготовки омываются наиболее горячим пламенем. В методических печах достигается непрерывная выдача нагретых заготовок, методичный (постепенный) нагрев и лучшее использование тепла образовавшихся при сгорании топлива газов. Чем печь длиннее, тем полнее теплоиспользование. При выходе из печи отходящие газы имеют более низкие температуры, чем в камерных печах, поэтому они экономичнее камерных. Методические печи широко применяются в прокатном производстве и в крупносерийном кузнечно-штамповочном производстве. Переходной конструкцией от камерной печи к методической является полуметодическая печь, которая отличается от методической меньшей длиной. В них так же, как и в методических печах нагреваются заготовки, форма которых удобна для проталкивания через печь. Полуметодические печи обслуживают штамповочное оборудование высокой производительности. нагрев заготовка камерный хонингование

Какие явления сопровождают нагрев заготовок под обработку давлением?

Нагрев является важнейшей операцией при обработке давлением, так как от него зависят качество изделий, производительность оборудования и себестоимость продукции. Основные требования к нагреву металла сводятся к обеспечению равномерного прогрева слитка или заготовки по сечению и длине за минимальное время, при наименьшей потере металла на угар (в окалину) и экономном расходе топлива. Несоблюдение установленного режима нагрева по скорости и температурам может привести к ряду дефектов в металле, часть которых является неисправимым браком (пережог, трещины). Применяют два основных способа нагрева заготовок: пламенный нагрев в печах и электронагрев. При пламенном нагреве тепло от сжигания твердого, жидкого или газообразного топлива передается нагреваемому металлу тремя путями: конвекцией - от пламени и горячих газов к поверхности заготовок; излучением (лучеиспусканием) - от пламени и раскаленных стенок печи; теплопроводностью - с поверхности заготовок в глубь металла.

Хонингование представляет собой процесс окончательной обработки в основном внутренних поверхностей деталей абразивными или алмазными брусками, которые закреплены на хонинговальной головке, установленной на станке. Головка осуществляет вращательное и возвратно-поступательное движения. Бруски с заданным усилием (давлением) прижимаются в радиальном направлении к обрабатываемой поверхности.

Рис. 1. Схема движений при хонингованни отверстии.

Опишите используемые смазочно-охлаждающие жидкости в рассматриваемом процессе.

Процесс хонингования, как правило, осуществляется, при обильном охлаждении. Основное назначение СОЖ, как и при суперфинишировании, -- удаление микрочастиц срезанного металла и отходов абразивного бруска, а также снижение трения и предотвращение адгезионного схватывания абразивных частиц с обрабатываемым металлом. Охлаждающие свойства жидкости здесь не так важны, как при шлифовании, так как хонингование осуществляется при невысоких температурах (50--100°С). Состав СОЖ выбирают с учетом характеристик обрабатываемого материала и хонинговальных брусков, требований к качеству поверхности и производительности труда. Наиболее широко используется СОЖ на основе керосина с добавлением минерального масла, олеиновой кислоты либо скипидара.

Для повышения интенсивности съема металла следует применять СОЖ малой вязкости; для получения поверхности высокого качества с однородной высотой микронеровностей -- СОЖ повышенной вязкости; при хонинговании мягких и вязких материалов -- также СОЖ повышенной вязкости; при увеличении твердости обрабатываемого материала СОЖ должна быть менее вязкой.

В последние годы ведутся работы по созданию СОЖ, не содержащих керосина, но обеспечивающих такие же производительность труда и шероховатость получаемой поверхности. В качестве заменителей керосина и керосино-масляных смесей могут быть использованы водные растворы и водно-масляные эмульсии. Например, при хонинговании закаленных стальных заготовок можно применять СОЖ следующего состава, в %:

триэтаноламииа (ТУ 12-10-113--61) . . . 1,0--5,0

нитрида натрия (ГОСТ 19906--74) . . . 0,25--1,0

глицерина (ГОСТ 6259--75)……… 0,25--1,0

хлористого кальция……………………. 0,5--2,0

смачивателя ОП-7 (ГОСТ 6867--67) . . .

Для усиления моющего действия в смесь рекомендуется добавить 0,25--0,6% нафтенового мыла (ГОСТ 13302-- 67).

Для предварительного и окончательного хонингования обычными абразивными брусками заготовок из чугуна можно использовать СОЖ, разработанную НИИ тракторсельхозмашем и содержащую, в %:

тринатрийфосфата (ГОСТ 201--58) . . . 0,25--0,6

нитрида натрия (ГОСТ 19906--74) . . . 0,25

кальцинированной соды (ГОСТ 10689--70) 0--0,25

буры (ГОСТ 8429--69)………………. 0-0,25

Алмазные бруски (Хонинговальные бруски) обычно изготавливают на керамической, металлической, или ситаловой связке, с различным процентом концентрации. Хонинговальные бруски являются шлифовальным инструментом. А шлифовальный инструмент, как видно из названия, используется для шлифовки различных поверхностей. Шлифовальный инструмент должен обладать такими качествами, как хорошее качество обработки поверхности, долгий срок службы. Долгий срок службы алмазным брускам обеспечивает наличие алмазов и алмазной пыли в их составе.

Количество брусков в хонинговальной головке зависит от размера обрабатываемого отверстия. Обычно применяют головки с 2--3 брусками для отверстий малого диаметра и до 18 брусков -- для большого диаметра. Длина абразивных брусков принимается приблизительно равной половине глубины обрабатываемого отверстия. Перебег брусков составляет приблизительно четверть их длины. Перед окончательным выводом головки из отверстия бруски сжимаются в радиальном направлении.

Какие погрешности механической обработки исправляют хонингованием?

Хонингованием исправляют погрешности формы от предыдущей обработки.

Каково назначение предварительного и чистового хонингования.

Предварительное хонингование предназначено для съема значительных припусков (до 0,6--0,8 мм) и исправления погрешности формы отверстия.

Чистовое хонингование предназначается для повышения качества поверхности.

Подобные документы

Технологическая схема обработки материалов давлением, обоснование выбора типа печи, конструкция ее узлов, расчет горения топлива и нагрева заготовки. Количество тепла, затрачиваемого на нагрев металла, потери в результате теплопроводности через кладку.

курсовая работа [1,6 M], добавлен 19.01.2016

Выбор конструкции методических печей в зависимости от типа стана и вида топлива. Определение производительности печей, толщины применяемой заготовки, температуры нагрева металла, его сортамент. Расчет топливосжигающих устройств, применение рекуператоров.

курсовая работа [1,6 M], добавлен 21.08.2012

Характеристика тепловой работы методических нагревательных печей. Тепловой расчёт методической печи, её размеры, потребность в топливе и время нагрева металла. Математическая модель нагрева металла в методической печи. Внутренний теплообмен в металле.

дипломная работа [1,2 M], добавлен 20.06.2012

Конструкция толкательных методических печей. Профиль печного канала. Конструкция пода и транспортирующих устройств. Режим нагрева металла. Расчет горения топлива. Определение времени нагрева металла в методической зоне. Определение размеров печи.

курсовая работа [522,7 K], добавлен 29.10.2008

Сущность и методы литья металла под давлением. Технологический процесс формирования отливки, оборудование и инструменты. Общая характеристика литья под низким давлением. Преимущества и недостатки способа, область применения. Режимы получения отливки.

реферат [1,4 M], добавлен 04.04.2011

Расчет горения топлива: пересчет состава сухого газа на влажный, определение содержания водяного пара в газах. Расчет нагрева металла. Позонный расчет внешней и внутренней задачи теплообмена. Технико-экономическая оценка работы методических печей.

курсовая работа [120,6 K], добавлен 09.09.2014

Разработка трехмерной численной модели процесса нагрева вращением цилиндрических алюминиевых заготовок в постоянном магнитном поле. Проведение параметрических исследований. Оценка влияния конструкции установки на распределение температуры в заготовке.

Любая нагревательная печь должна удовлетворять требованиям технологического процесса, для которого она предназначена, т.е. обеспечивать нужные температуру и качество нагрева.

Неравномерно нагретый металл при горячей пластической деформации будет деформироваться по-разному: более нагретые слои станут деформироваться интенсивнее, чем холодные. В результате этого возникает неоднородное деформированно-напряженное состояние металла, которое ведет к разнозернистости и браку поковки.

Неравномерность нагрева заготовок может быть вызвана отклонениями в работе отдельных горелок в пламенных печах (или электронагревателей в электропечах), неравномерным их расположением в печи, подсосом в печь холодного атмосферного воздуха и т.п.

Кроме равномерности нагрева особое место в технологии нагрева металла занимает скорость нагрева. С ее повышением увеличивается производительность печи, снижается расход топлива на единицу нагреваемого металла и уменьшается окисление и обезуглероживание стали. При нагреве в окислительной (воздушной) среде окисляется поверхность нагреваемого металла. При окислении на поверхности металла (заготовок) образуется слой оксидов железа (Fe2O3, Fe3O4, FeO) – окалина, которая по сравнению со сталью имеет в ~20 раз меньшую теплопроводность и поэтому является тепловой изоляцией, замедляющей поступление теплоты в заготовку.

Наличие окалины нежелательно и при горячей пластической деформации, так как она ухудшает качество поверхности штамповок и поковок, а также может быть заштампована в тело поковки. Поэтому опытные кузнецы удаляют окалину перед горячей штамповкой с помощью ударов молота по поковке и стряхивания окалины.

С поверхности готовых штамповок (поковок) окалина обычно удаляется механическим путем (в галтовочных барабанах или песко- и дробеструйных камерах и т.п.) или травлением поковки (штамповки) в растворах кислот или щелочей.

На практике часто применяют комбинированный метод очистки поверхности штамповок от окалины: химическое ее разрыхление, а затем механическое удаление дробеструйной или иной обработкой. Вследствие образования окалины размеры заготовки под штамповку приходится увеличивать.

Как и окисление, обезуглероживание стали является нежелательным процессом. При обезуглероживании стали в ее поверхностных слоях уменьшается содержание углерода, что снижает механические свойства металла. Обезуглероженный слой удаляется, например, при последующей обработке заготовки резанием. Для того чтобы поковки (штамповки) имели минимальный по толщине окисленный и обезуглероженный слой, необходимо качественно выполнить процесс нагрева заготовки.

Окисление и обезуглероживание стали и меры борьбы с ними

Под окислением стали понимают процесс окисления железа – основной составляющей стали, печными газами содержащими кислород (О2) , водяной пар (Н2О) и оксид углерода (СО2) по следующим реакциям:

Fe + CO2 ↔ FeO + CO.

Кроме FeO, называемого вюститом, в процессах окисления образуются оксиды железа Fe3O4 (магнетит), Fe2O3 (гематит). Непосредственно к слою стали примыкает слой вюстита (~ 80 % железа), затем располагается магнетит (~ 82 % железа) и гематит (~ 70 % железа) (рис. 1). Кроме того, наружные слои содержат повышенное содержание кислорода.

Количество окисленного металла называют угаром и относят к единице поверхности нагреваемой заготовки (измеряют в граммах на квадратный сантиметр). Углерод в сталях находится в химическом соединении с железом, называемым цементитом (Fe3C). Окисление цементита при нагреве происходит по следующим реакциям:

Рис. 1. Схема расположения окисных слоев на заготовке из стали

В результате этих химических реакций, протекающих на поверхности при нагреве стали, происходит ее обезуглероживание, т.е. снижение содержания углерода в поверхностном слое. Обезуглероживание особенно опасно для шарикоподшипниковых, пружинных, инструментальных и некоторых других марок сталей. Обезуглероженный слой с поверхности изделия удаляют обработкой резанием (точением, шлифованием и т.п.). Процессы окисления и обезуглероживания диффузионные, поэтому они зависят от времени, температуры поверхности стали, ее химического состава и состава атмосферы печи.

Большое влияние на скорость протекания окисления и обезуглероживания оказывает температура поверхности стали. Окисление и обезуглероживание начинаются при достижении поверхностью стали температуры 700…800 °С. Эти процессы протекают одновременно, но с различными скоростями. До температур, близких к 1000 °С, скорость процесса обезуглероживания опережает скорость окисления. При температуре нагрева > 1000 °С скорость окисления, наоборот, опережает скорость обезуглероживания. При нагреве стали > 1300 °С угар резко возрастает.

Различные газы, содержащиеся в печной атмосфере, разным образом взаимодействуют с железом и углеродом. Интенсивнее всего окисляет железо и обезуглероживает сталь кислород О2, слабее – оксид углерода СО2. Последний восстанавливает оксиды железа. Восстановитель – водород, однако он вызывает обезуглероживание стали. Метан способствует науглероживанию. Направление реакции зависит от соотношения окислителей и восстановителей СО2/СО и H2О/H2 в атмосфере печи, а также и температуры нагрева стали.

Учитывая данное обстоятельство, при подборе состава атмосферы печи можно полностью исключить как окисление, так и обезуглероживание. Нагрев в специальных контролируемых атмосферах чаще используется в термических печах для термообработки изделий, ранее подвергнутых обработке резанием. Контролируемый состав атмосферы печи обычно получают разложением (диссоциацией) аммиака на водород и азот или путем неполного сжигания природного газа за счет коэффициента расхода воздуха α * , который меняется от 0,25 (для эндотермических смесей) до 0,95 (для экзотермических).

*α = Vг Vв , где Vг и Vв – объемы газа и воздуха, участвующие в процессе горения, соответственно.

Контролируемый состав атмосферы получают в специальных установках – эндогенераторах. В печах для нагрева стали под горячую пластическую деформацию топливо сжигают с коэффициентом расхода воздуха α > 1. Поэтому в продуктах сгорания восстановительные газы СО и H2 практически отсутствуют. С увеличением коэффициента избытка воздуха от 1 до 1,3 угар возрастает пропорционально росту α. Поэтому с целью снижения угара необходимо выбирать горелки, обеспечивающие устойчивое горение с минимальным избытком воздуха в печной атмосфере.

Наиболее эффективным способом защиты заготовок в кузнечных печах является создание газовой завесы, которая окутывает нагреваемый металл продуктами неполного горения газообразного топлива (рис. 2). Газовая завеса образуется струями газа, подаваемого из сплющенных и охлаждаемых водой сопл горелки 4, направленных под небольшим углом к поверхности нагреваемых заготовок 1. Защитный газ смешивается затем с воздухом, поданным через горелки в избыточном количестве, и сгорает.

При отоплении печей природным газом через завесу подают 10…20 % от всего топлива, расходуемого на отопление печи. Газ сжигают с коэффициентом расхода воздуха α = 0,6. Это позволяет получить атмосферу печи следующего состава, %: 6 СО2; 8 СО; 13 H2;2 СH4, остальное – азот (N). Также эффективным способом снижения окисления и обезуглероживания стали является сжигание газа с изменением коэффициента расхода воздуха α. В начальный период нагрева газ сжигают с α > 1, после достижения поверхностью заготовок температур 900…950 °С уменьшают коэффициент расхода воздуха α до 0,85…0,95.

Рис. 2. Часть методической печи с газовой завесой (схема): 1 – заготовки; 2 – откидная заслонка; 3 – водоохлаждаемая торцевая емкость; 4 – горелки для создания газовой завесы; 5 – горелки для отопления печи; 6 – газовая завеса

Полностью процессы окисления и обезуглероживания можно исключить в случае применения нагрева заготовок в жидких средах (расплавленных солях, стеклах, щелочах и металлах).

Уменьшить окисление и обезуглероживание можно также с помощью высокоскоростных процессов нагрева стали в индукционных и электроконтактных установках.

Если у вас возникли сложности с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой - мы готовы помочь.

НАГРЕВ МЕТАЛЛА ПЕРЕД ОБРАБОТКОЙ ДАВЛЕНИЕМ

22.1. ТЕМПЕРАТУРНЫЙ ИНТЕРВАЛ ОБРАБОТКИ ДАВЛЕНИЕМ

Металлы и сплавы перед обработкой давлением нагревают до определенной температуры для повышения их пластичности и уменьшения сопротивления деформации. Эту температуру называют температурой начала горячей обработки давлением. Однако в процессе обработки температура металла понижается. Минимальную температуру, при которой можно производить обработку, называют температурой окончания обработки давлением. Область температур между началом и окончанием обработки, в которой металл или сплав обладает наилучшей пластичностью, наименьшей склонностью к росту зерна и минимальным сопротивлением деформации, называют температурным интервалом горячей обработки давлением.

Различают оптимальный (допустимый) и технологически необходимый интервалы температур ковки, штамповки. Оптимальный интервал определяется разностью температур начала и конца ковки, но точно установить эти температуры можно лишь на основании конкретных данных, касающихся металла (с металлургической, металловедческой и эксплуатационной точек зрения). Поэтому обычно указывают ориентировочные температуры, которые затем уточняют. Главный фактор, определяющий эти температуры, — химический состав сплава и определяемые им свойства.

Температурный интервал обработки давлением выбирают с учетом диаграммы состояния сплавов. Сталь следует деформировать в определенном интервале температур, расположенном на диаграмме выше точки А3 и ниже температуры начала плавления. В общем случае температуру начала обработки принимают на 15,0. 200 °С ниже линии солидуса, а конца обработки — на 25. 50 °С выше точки А3 (для доэвтектоидных сталей) или точки Ах (для заэвтектоидных сталей). Из диаграммы железо—углерод видно (рис. 22.1), что с увеличением количества углерода в стали температурный интервал обработки сужается (заштрихованная область). При этом особенно резко снижается температура начала обработки.

При нагреве металлов и сплавов выше температуры начала горячей обработки начинается интенсивный рост зерна аустенита.

Рис. 22.1. Температурный интервал обработки давлением углеродистых сталей

Структура становится крупнозернистой, и происходит понижение ее пластических свойств. Это явление называется перегревом. Его считают дефектом, который в большинстве случаев можно устранить отжигом или нормализацией. Однако для некоторых сталей (например, хромоникелевых) исправление перегретого металла сопряжено со значительными трудностями и простой отжиг оказывается недостаточным.

При дальнейшем повышении температуры нагрева происходит расплавление легкоплавких составляющих зерен, расположенных по границам. Кроме того, окисление границ зерен кислородом, содержащимся в рабочем пространстве печи, ведет к образованию между зернами хрупкой оксидной пленки и вызывает явление, называемое пережогом и сопровождающееся полной потерей пластичности. Пережог — неисправимый брак.

Нагрев заготовок до больших температур сопровождается и другими вредными явлениями. Металл нагреваемой заготовки, соприкасаясь и химически взаимодействуя с печными газами, содержащими кислород (водяной пар и диоксид углерода), окисляется и обезуглероживается. При этом на поверхности металла образуется окалина, состоящая из оксидов железа. Угар металла при нагреве в пламенных печах достигает 3 %. Кроме печных газов на количество образующейся окалины влияют температура нагрева, химический состав металла заготовки и отношение ее поверхности к объему. Например, при 1300 °С скорость окисления стальной заготовки в семь раз выше, чем при 850. 900 °С. С повышением отношения поверхности заготовки к ее объему количество окалины возрастает. С увеличением содержания углерода в стали количество окалины при нагреве уменьшается. Уменьшают окалинообразование и некоторые химические элементы – алюминий, хром, кремний.

Окалина имеет большую твердость, чем разогретый металл, поэтому износ инструмента возрастает почти в два раза. Окалина ухудшает качество поверхности; толщина ее достигает 1,5. 2 мм, что заставляет увеличивать припуски на последующую механическую обработку. Одновременно с окалинообразованием происходит обезуглероживание металла – выгорание углерода с поверхности заготовки. Обезуглероженный слой металла необходимо полностью удалять при обработке резанием.

Иногда технологи снижают верхнюю границу температурного интервала ковки из-за необходимости уменьшить чрезмерное окалинообразование или обезуглероживание металла. Это снижение более значительно для крупных заготовок, поскольку при их нагреве требуется большое время выдержки в печи.

При ковке литого металла (слитков) температура начала ковки может быть несколько повышена. Применение ускоренного режима нагрева также позволяет повысить верхний предел температурного интервала, но во всех случаях металл должен выдерживать предусмотренные технологическим процессом деформации без трещинообразования. Если в начале ковки требуются небольшие деформации, то их можно осуществить при температурах, более высоких, чем при ковке с большими деформациями.

Нижнюю границу температур ковки, штамповки уточнить более сложно. Здесь необходимо учитывать не только состав стали (заэвтектоидная или доэвтектоидная), но и объем поковки, качество требуемого металла, наличие или отсутствие термообработки поковки, способ их охлаждения (в том числе и с использованием ковочной теплоты для термообработки и т. п.).

При установлении ковочных температур важно учитывать требования, предъявляемые к механическим свойствам металла с учетом характера эксплуатации детали.

Если для данной детали предусмотрена термическая обработка, например закалка с отпуском, то правильно выбранная температура конца ковки, штамповки (выше точки Аг3 для среднеуглеродистой стали) позволяет использовать ковочную теплоту для последующей термической обработки. Если термическая обработка не предусмотрена, то нижний предел интервала ковочных температур ограничивается условиями получения мелкого зерна. Для небольших поковок (массой до 1000 кг ) температура конца ковки, штамповки может быть высокой (на 200. 300 °С выше точки Аг3) или низкой (вблизи этой точки). Несмотря на то, что при высокой температуре конца ковки или штамповки зерно будет крупным, можно в результате быстрого охлаждения получить тонкое строение структуры сплава и соответствующие этому механические свойства. Высокая температура конца обработки способствует улучшению технико-экономических показателей производства (росту производительности, уменьшению расхода энергии). Необходимо подбирать такое соотношение температуры и последних деформаций, которое обеспечивало бы оптимальную структуру. При этом следует иметь в виду, что сталь, подвергнутая деформации в интервале критических значений деформации (4. 10%), после рекристаллизации будет иметь нежелательную крупнозернистую структуру.

Желательно, чтобы в температурном интервале обработки давлением металл находился в однофазном состоянии. В двух- или многофазном состоянии при низкой пластичности одной из фаз возможно разрушение металла. Исключение представляют доэвтектоидные стали, которые при температурах двухфазного состояния между линиями GS и PS (см. рис. 22.1) обладают достаточной пластичностью. Эта пластичность характерна и для заэвтектоидных сталей при температурах выше 750 °С, при которых между линиями GS и PS фиксируется двухфазная структура аустенит + вторичный цементит. Цементит располагается в виде сетки по границам зерен и снижает пластичность стали. Однако после разрушения этой сетки обработкой давлением пластичность стали восстанавливается.

Как видно из графика на рисунке 22.1, максимальный интервал ковочных температур для низкоуглеродистой стали составляет 500 °С, для эвтектоидной стали – 400. 450 °С, заэвтектоидной – 200. 300 °С. Для высоколегированной стали этот интервал температур еще меньше. Например, для жаропрочной стали он составляет 100. 150 °С.

Интервал ковочных температур обычно уточняют в процессе следующих лабораторных исследований: определяют пластичность стали при осадке до появления первой трещины в пределах ориентировочного интервала ковочных температур; строят кривую изменения ударной вязкости в том же температурном интервале; определяют сопротивления деформации при температурах ориентировочного конца ковки, штамповки; строят график рекристаллизации металла после обработки с различной степенью деформации.

Фактически используемый интервал ковочных температур может точно совпасть с оптимальным интервалом лишь в частном случае при равенстве времени tK , затрачиваемого на ковку, штамповку, и времени t 0 остывания стали в интервале ковочных температур при данных условиях обработки. Обе эти величины могут значительно изменяться в зависимости от сложности поковки и темпа работы, зависящего от степени механизации процесса и быстроходности оборудования. Если tK t 0 , что часто встречается при штамповке, то допустимый интервал температур не используется и технологу следует решить вопрос, за счет какой из температур сократить этот интервал. Высокий нагрев металла без достаточной его проковки не обеспечивает необходимого качества металла даже за счет регулирования скорости охлаждения, поэтому в подобных случаях, чтобы избежать дополнительной термической обработки, приходится сокращать интервал температур за счет снижения верхнего порога температуры процесса. Если tK > t 0 , то ковку осуществляют в два или большее число приемов.

Температурные интервалы для ковки и штамповки различных легированных сталей и сплавов указаны в специальной литературе и справочниках.

Значение нагрева металла. Нагрев металла при обработке давлением – одна из основных операций, от которой в большой степени зависит точность размеров получаемых изделий, их качество, правильное использование оборудования, инструмента и т.п.

Главная цель нагрева металла при обработке давлением – повышение его пластичности и уменьшение сопротивления деформированию. Нагрев должен обеспечивать равномерную температуру по сечению заготовки, её минимальное окисление и обезуглероживание. Практикой установлено, что интенсификация нагрева снижает окалинообразование, за счёт чего повышается точность изделий и возрастает стойкость инструмента (прокатных валков, бойков, штампов и т.п.).

Температурный интервал горячей обработки давлением. Каждый металл и сплав имеет свой строго определённый температурный интервал горячей обработки давлением.

Верхний предел температуры нагрева, т.е. температуру начала обработки следует назначать, чтобы не было ни пережога, ни перегрева.

Пережог – образование хрупкой плёнки между зёрнами металла, вследствие окисления их границ с частичным оплавлением. При пережоге происходит полная потеря пластичности металла. Пережог – неисправимый вид брака. Пережженный металл отправляют на переплавку. Пережог наступает, если температура нагрева близка к линии солидус (для сталей – линия АЕ на рис.3.4). Например для стали 20 пережог наступает при 1470 о С, а для стали У11 – при 1180 о С.

Ниже зоны пережога лежит зона перегрева. Перегрев приводит к резкому росту зерна. Так как крупнозернистому аустениту (первичная кристаллизация) соответствует крупное зерно структур, образовавшихся при вторичной кристаллизации (феррит + перлит, перлит + цементит), то механические свойства изделия, полученного из перегретой заготовки, оказываются низкими. Перегрев – исправимый брак, для этого проводят отжиг II рода.

В процессе обработки давлением металл остывает, соприкасаясь с более холодным инструментом и внешней средой. Заканчивать горячую обработку следует не ниже определённой температуры. Если температура окончания обработки давлением будет близкой к температуре рекристаллизации или ниже её, то металл упрочнится, так как рекристаллизация не успеет произойти. Если же температура окончания обработки давлением будет значительно выше температуры рекристаллизации, то в процессе остывания зерно металла успевает вырасти (особенно у металлов, не испытывающих фазовых превращений), а следовательно, снизиться пластичность и вязкость металла.

Для сталей верхний предел температуры нагрева – температура начала обработки давлением – находится на 100 – 200 о С ниже линии солидус АЕ диаграммы состояния (см. рис.3.4), а нижний предел выбирают на 50 – 60 о С выше линии PS.

Скорость нагрева также должна лежать в определённом интервале. Скорость нагрева не должна быть слишком большой, так как с её увеличением увеличивается разность температур по сечению заготовки и, как следствие, опасность образования внутренних микро- и макротрещин. На практике пользуются эмпирическими формулами, устанавливающими связь между скоростью нагрева и размерами заготовки.

| Рис.3.4. Температурный интервал обработки давлением углеродистых сталей. |

Скорость нагрева не должна быть также слишком низкой, так как с уменьшением скорости нагрева возрастает время нагрева и интенсифицируется скорость окисления поверхности металла. Окисление называют угаром. При угаре на поверхности образуется окалина (на стали – оксиды FeO, Fe3O4, Fe2O3), которая увеличивает износ деформирующего инструмента, так как твёрдость некоторых оксидов, входящих в состав окалины выше твёрдости нагретого инструмента. На угар теряется около 5 % всей стали, подвергаемой обработке давлением. При высоких температурах окисляется не только железо, но и углерод – происходит так называемое обезуглероживание. Толщина обезуглероженного слоя может достигать 1,5… 2 мм. Для уменьшения окисления и обезуглероживания при нагреве в печи применяют нейтральные, защитные и восстановительные атмосферы. А после нагрева перед обработкой давлением применяют различные способы удаления окалины.

Режим охлаждения после обработки давлением также важен для качества получаемой стали: чем меньше теплопроводность материала заготовки, чем больше её масса и сложнее конфигурация, тем медленнее должно быть охлаждение.

Нагревательные устройства. Применяемые при обработке давлением нагревательные устройства классифицируются по следующим признакам:

1. По источнику энергии. Различают следующие типы печей:.

· Пламенные печи. В них осуществляется косвенный нагрев заготовки, т.е. за счет соприкосновения поверхности с какой – либо средой (газообразной жидкой, твердой). Передача тепла в этом случае идет за счет конвекции или излучение (основной способ при высоких температурах). Печи (пламенные) чаще применяют для нагрева слитков и крупных заготовок.

· Электронагревательные устройства. В них может реализоваться как прямой способ нагрева, т. е. когда тепло выделяется в самой заготовке, так и косвенный. Эти устройства наряду с нагревательными печами применяются для нагрева средних и мелких заготовок.

2. По назначению. По этому признаку различают:

· Устройства для нагрева под прокатку:

· Устройства для нагрева под ковку и штамповку

· Устройства для нагрева под прессование (выдавливание)

3. По принципу действия. В зависимости от принципа действия печи делятся на следующие типы:

· Устройства с периодической загрузкой. Заготовки в них неподвижны, загрузка и выдача их производится через то же сядочное окно.

· Устройства с непрерывной загрузкой (методические печи). В них заготовки в процессе нагрева непрерывно продвигаются от места загрузки к месту выдачи.

Характеристика пламенных печей.

Камерные печи (рис.3.5, а). Температура в камерных печах одинакова по всему объему рабочему. Для уменьшения температурных напряжений температура печи при загрузке заготовок (особенно из легированной стали) должна быть значительно ниже необходимой конечной. Эти печи универсальны поэтому очень распространены в мелкосерийном производстве; могут быть использованы для нагрева слитков массой до 300 т. Рабочее пространство 1 печи, выложенное огнеупорным кирпичом, нагревается с помощью двух форсунок 2. Заготовки 3 загружаются и выгружаются через окно 4. Продукты сгорания отводятся через дымоход 5

Рис.3.5. Схемы пламенных печей: а – камерная печь, б – методическая печь.

Нагревательные колодцы (они могут быть также электрическими) относятся к печам периодического действия; в них нагреваются крупные слитки под прокатку; слитки помещаются в колодце вертикально и загружаются сверху. Применяются, как правило, в прокатных цехах.

Щелевые печи – печи периодического действия для нагрева только концов прутков, имеют загрузочные окна в виде круглых отверстий.

Методические печи (рис.3.5, б) – печи непрерывного действия (непрерывной загрузки). Бывают пламенными и электрическими, последние чаще применяют в цехах по обработке цветных металлов и сплавов. Методическая печь имеет вытянутое рабочее пространство, разделенное на две (двухзонная печь) или три (трехзонная печь) зоны. В последнем случае различают: I – подогревательную зону (600…800 ºС), II – зону максимального нагрева (1250…1350 ºС); III – зону выдержки (томления), в ней температура выравнивается по сечению заготовки. Заготовки 1 с помощью толкателя 2 проталкиваются по водоохлаждаемым трубам 3 и постепенно проходят по зонам подогрева и максимального нагрева, где происходит основное сгорание топлива с помощью форсунок 4. Выгружаются заготовки через окно 5. Методические печи применяют в прокатном производстве и крупносерийном штамповочном.

Основные показатели эффективности работы пламенных печей:

а) Напряженность пода:

, где H – напряженность пода, Gт – производительность печи (кг/ч), Fп – площадь пода (м²).

Напряжённость пода определяет производность печи. Для методических печей Н = 800…1000.

б) Коэффициент полезного действия печи η:

, где Q – тепло, затраченное на нагрев (Дж), Qп – тепло, внесенное в печь (Дж).

Основные потери теплоты происходят с уходящими газами, имеющими высокую температуру; чем выше температура уходящих газов, тем ниже η. Поэтому к. п. д. методических печей выше чем у камерных, и достигает 40…60 %. Тепло уходящих газов в пламенных печах может использоваться для подогрева воздуха и топлива, подаваемых в печь. Для подогрева служат рекуператоры (в рекуператорных печах) – подогреватели непрерывного типа, и регенераторы (в регенеративных печах) – подогреватели периодического действия. В рекуператорах холодный воздух пропускается по трубам, омывающимся снаружи уходящими газами. Устройство регенераторов такое же, как и применяемых в доменных и мартеновских.

в) Удельный расход топлива – отношение количества затраченного топлива к весу нагретого металла.

Характеристика электронагревательных устройств.

1) Электропечи сопротивления имеют вместо форсунок, вмонтированные в стены металлические или карборундовые (силитовые) элементы сопротивление, подключаемые к силовой электросети. Используются в основном для нагрева под обработку давлением цветных сплавов, имеющих сравнительно невысокую по сравнению со сталью температуру начала ковки. Для стальных заготовок нагрев в электропечах – дорогостоящий, т. к. стойкость нагревательных элементов при температурах нагрева стали под обработку – низка. Главное преимущество электропечей сопротивления – возможность точного регулирования температуры рабочего пространства.

2) Индукционные электронагревательные устройства. Заготовка в этих устройствах помещается внутрь многовиткового соленоида, по которому пропускается переменный ток. В заготовке возникают вихревые токи, которые нагревают установку.

3) Электроконтактные устройства. Нагрев в них осуществляется путем пропускания через заготовку электрического тока большой силы.

Читайте также: