Реферат на тему виды отклонений цилиндрических поверхностей

Обновлено: 05.07.2024

Любую деталь механизма или машины можно представить как совокупность геометрических тел – цилиндрических, конических, плоских, тороидальных и т. п., имеющих идеально точные формы.

Так, например, ступенчатый вал может быть образован сочетанием последовательно расположенных цилиндров разного диаметра и высоты, которые на чертеже будут представлены размещенными на одной оси, и имеющими идеально ровные поверхности и профили.

Однако, при изготовлении детали по чертежу возникают погрешности не только размеров, но также формы и расположения номинальных поверхностей, что связано и с несовершенством технологии изготовления, и с несовершенством средств измерения, предела совершенствования которых не существует.

Например, при обработке детали резцом токарного станка на ее поверхности остаются следы в виде чередующихся впадин и выступов, которые создают шероховатость и волнистость, т. е. неровности.

Таким образом, в чертежах форму деталей задают идеально точными номинальными поверхностями и профилями, а в реальности изготовленная деталь отличается от изображенной на чертеже отклонениями формы и взаимного расположения поверхностей, а также их шероховатостью и волнистостью.

Отклонения формы и расположения поверхностей

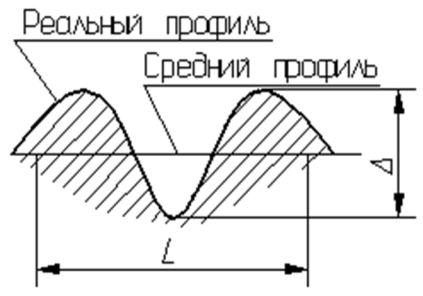

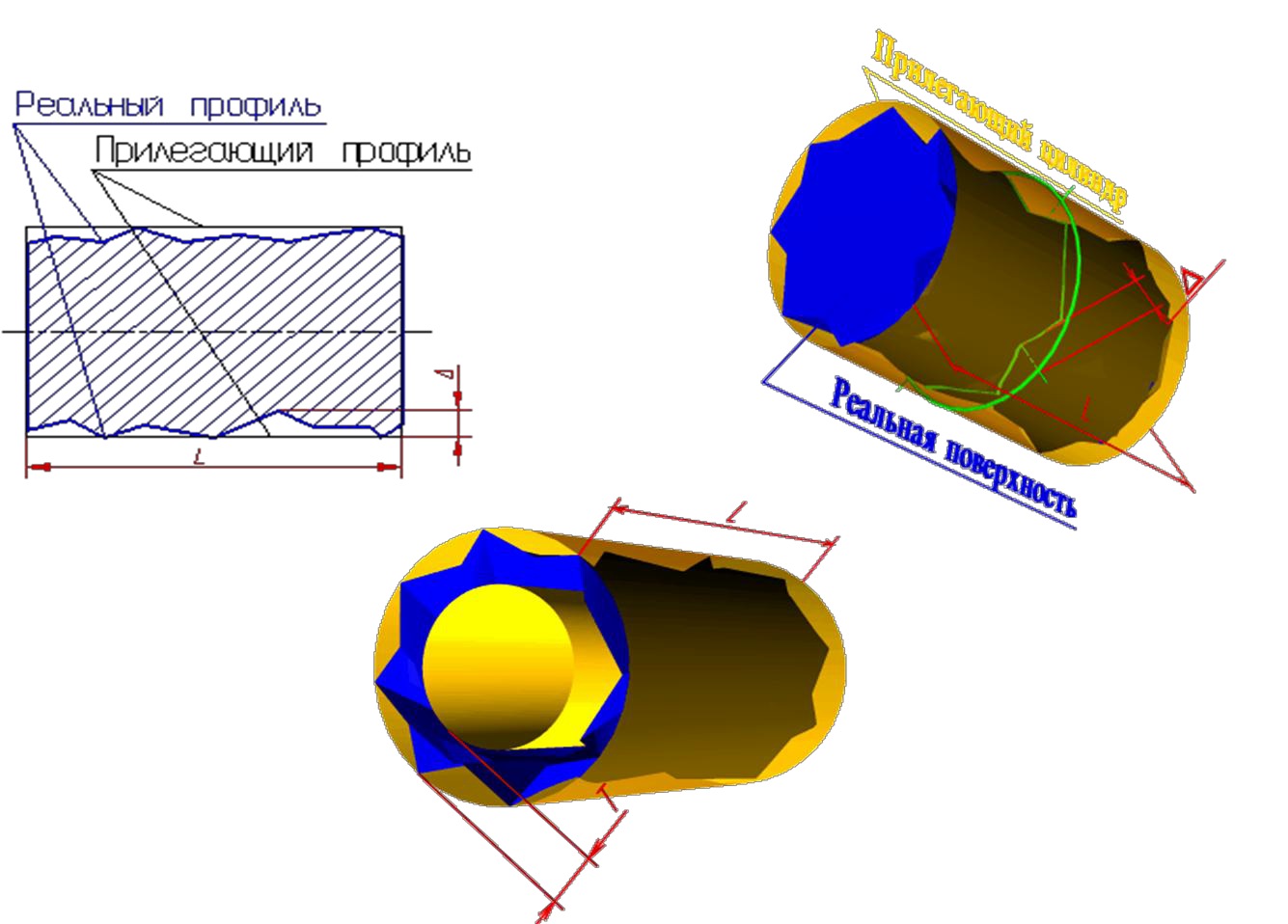

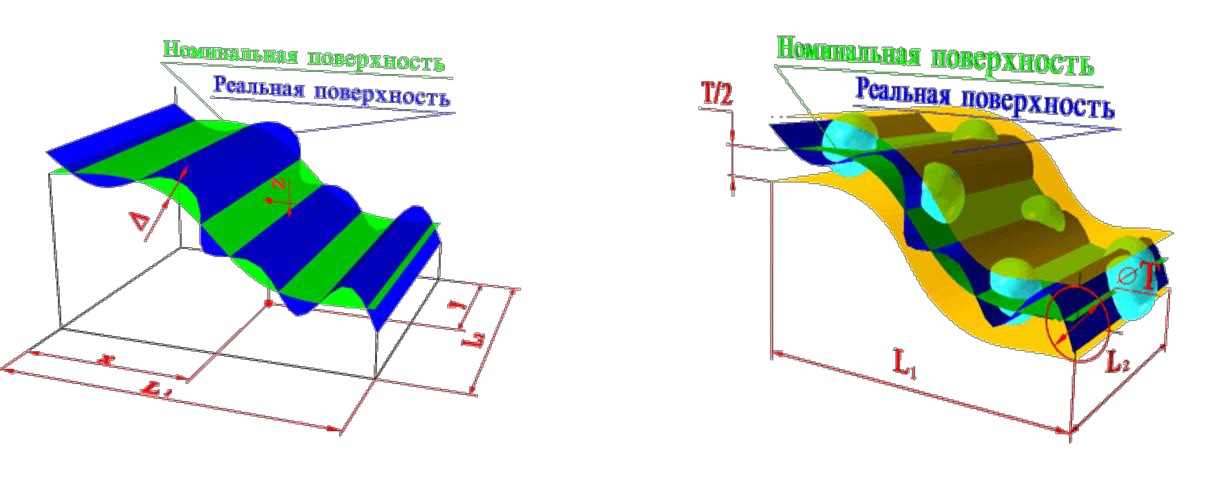

Отклонением формы поверхности или профиля называют отклонение формы реальной поверхности (реального профиля) от формы номинальной поверхности (номинального профиля). В общем случае в отклонение формы входит волнистость поверхности (профиля) и не входит шероховатость.

Отклонения формы поверхностей (профилей) отсчитывают от точек реальной поверхности (профиля) до прилегающих поверхности, профиля, прямой по нормали (перпендикуляру) к ним.

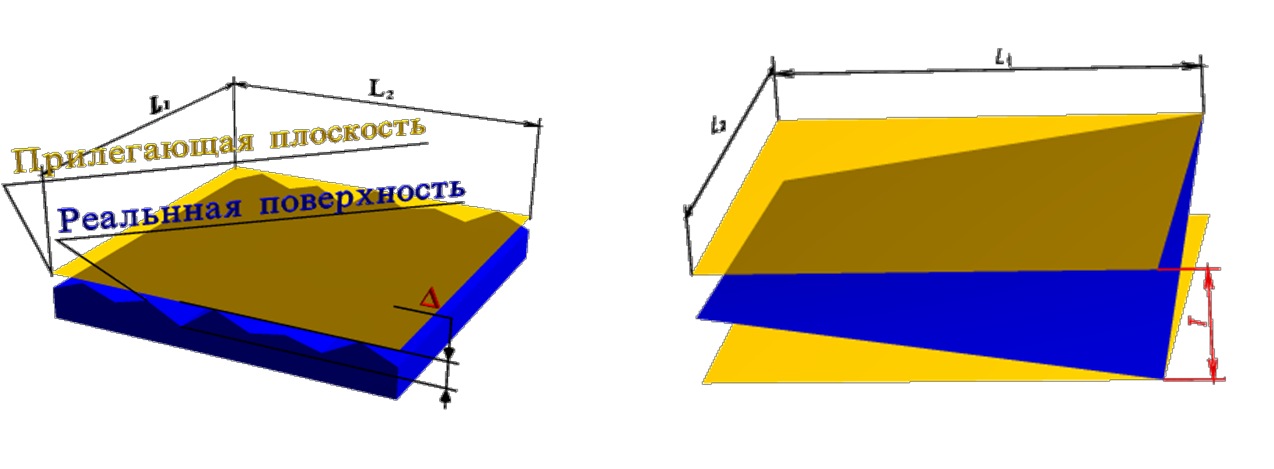

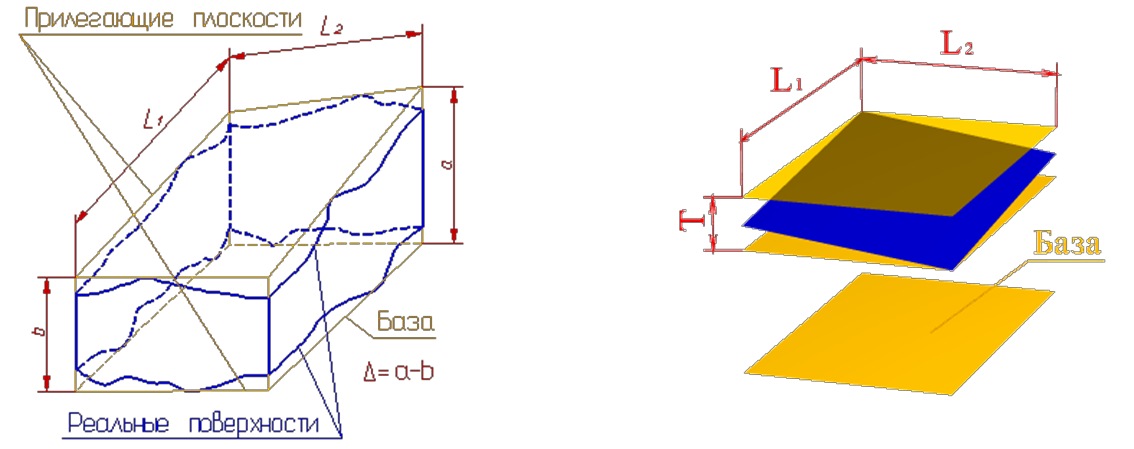

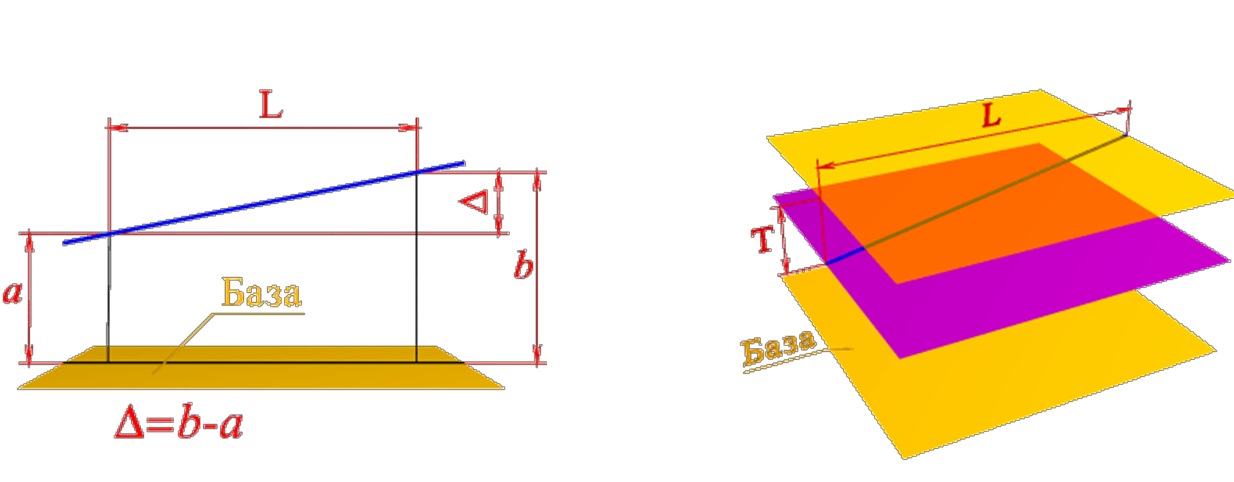

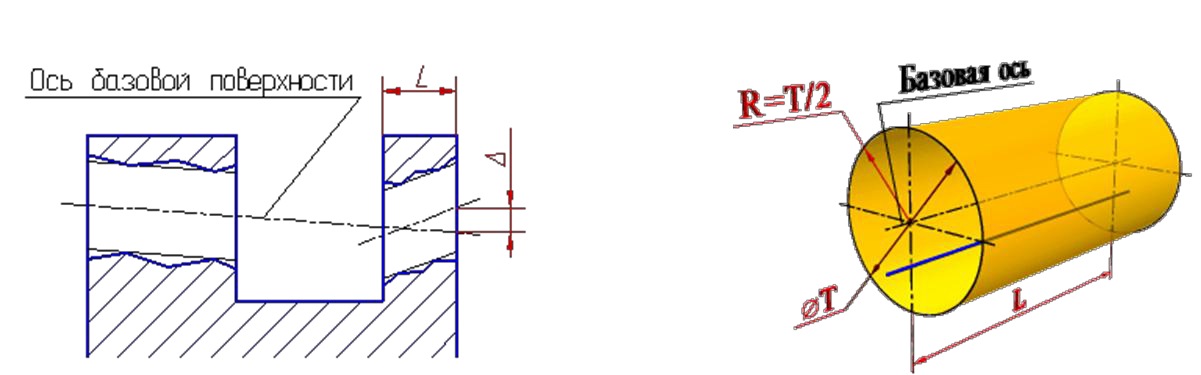

Прилегающая плоскость (рис. 1, а) – плоскость, соприкасающаяся с реальной поверхностью и расположенная так, чтобы отклонение Δ от нее до наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение.

Прилегающая прямая (рис. 1, б) – прямая, соприкасающаяся с реальным профилем и расположенная так, чтобы отклонение от нее до наиболее удаленной точки реального профиля в пределах нормируемого участка имело минимальное значение. При этом нормируемым участком называют часть поверхности или профиля, на которых определяют отклонения формы или расположения поверхностей, например, часть профиля длиной L (рис. 1, б).

Прилегающая окружность – окружность минимального диаметра, описанная вокруг реального профиля наружной поверхности вращения, или максимального диаметра, вписанная в профиль внутренней поверхности вращения (рис. 2, а, б)

Прилегающий цилиндр – цилиндр минимального диаметра, описанный вокруг реальной наружной поверхности (рис. 2, в), или максимального диаметра, вписанный в реальную внутреннюю поверхность.

Прилегающие прямые, плоскости и поверхности используют для отсчета отклонений формы и расположения, так как их положение по отношению к реальным поверхностям соответствует положению контрольных линеек, плит и пробок, и они дают наименьшие отклонения в наиболее удаленных точках реальных поверхностей и профилей.

Например, отклонения Δ 1 и Δ 2 реального профиля от касательных больше, чем отклонения Δ от прилегающей прямой (рис. 1, б). При этом должно обеспечиваться условие Δ ≤ Т , где Т – допуск формы или расположения.

Поле допуска формы представляет собой область в пространстве (рис. 1, а) или на плоскости (рис. 1, б), внутри которой должны находиться все точки реальной поверхности или реального профиля. Области полей допуска формы ограничиваются допуском Т и заданными размерами рассматриваемых элементов L1 , L2 или L .

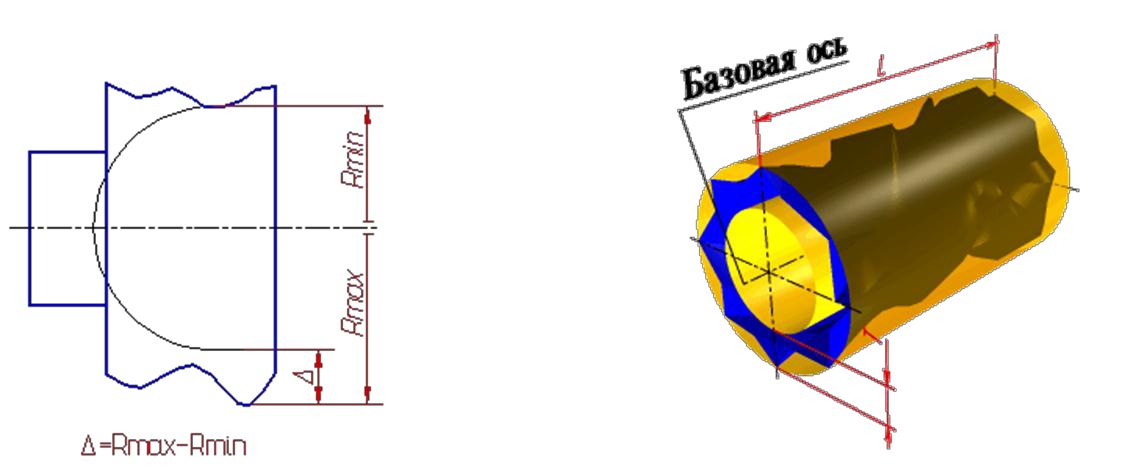

Поле допуска цилиндрической поверхности (рис. 2, в) ограничивается торцовыми плоскостями, расположенными на расстоянии, равном L , и цилиндрическими поверхностями, имеющими диаметры d и d-2Т .

Отклонение формы плоских поверхностей (рис. 1, а), или отклонение от плоскостности равно наибольшему отклонению Δ. Частными видами отклонений от плоскостности являются выпуклость (рис. 1, в) и вогнутость (рис. 1, г).

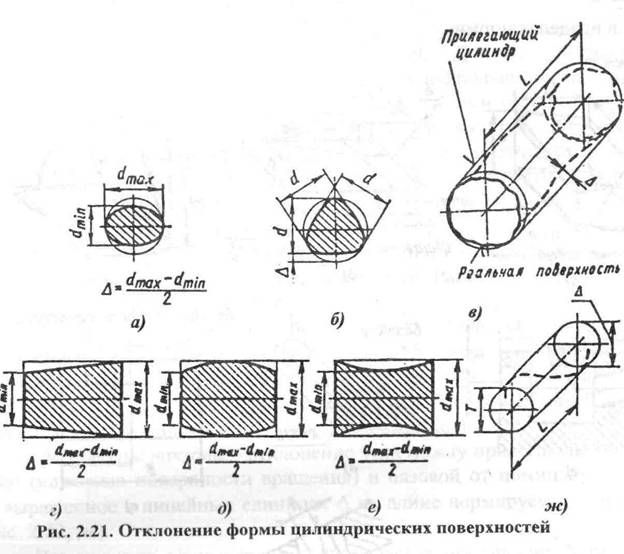

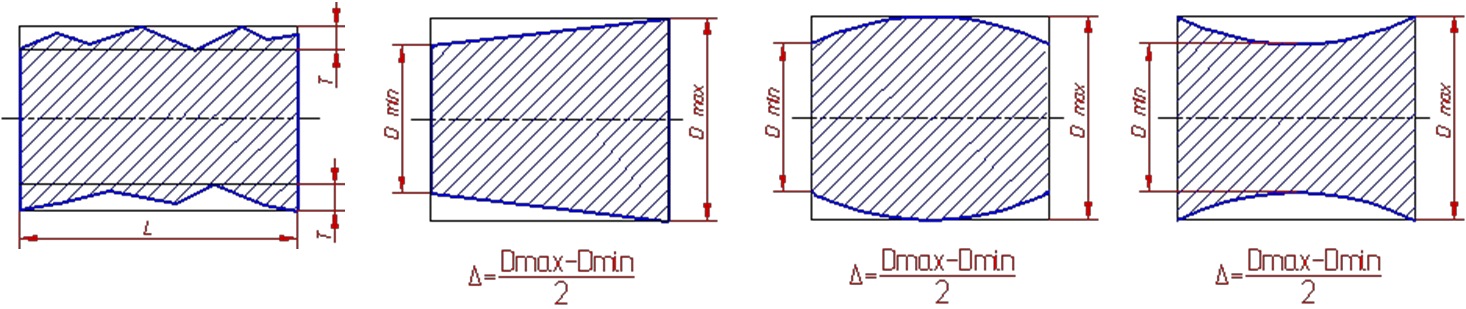

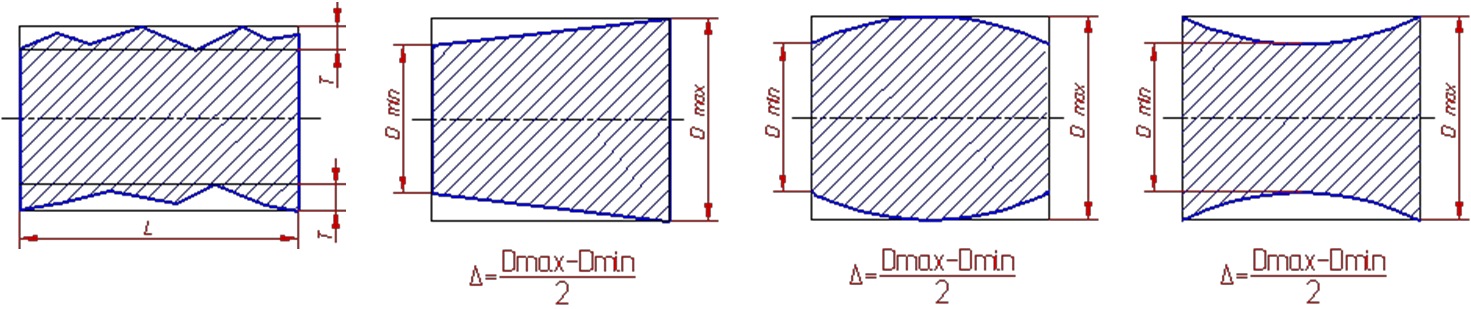

Отклонения формы цилиндрических поверхностей характеризуется нецилиндричностью (см. рис. 2, в), которая включает отклонения от круглости поперечных сечений (см. рис. 2, а, б) и профиля продольного сечения (рис. 2, е).

К частным видам отклонения от округлости относят овальность (рис. 2, г) и огранка (рис. 2, д).

При огранке реальный профиль представляет собой многогранную фигуру.

Отклонения профиля в продольном сечении цилиндрических поверхностей характеризуется непрямолинейностью образующих (рис. 2, е) и делится на конусообразность (рис. 2, ж), бочкообразность (рис. 2, з) и седлообразность (рис. 2, и).

Основные причины появления отклонений формы цилиндрических поверхностей:

- овальности – биение шпинделя токарного или шлифовального станков;

- огранки – изменение мгновенных центров вращения детали, например, при бесцентровом шлифовании;

- конусообразности – несоосность шпинделя и задней бабки, износ резца;

- бочкообразности – деформация длинных валов при обтачивании их в центрах без люнетов и т. д.

Отклонения расположения поверхностей (осей, профилей)

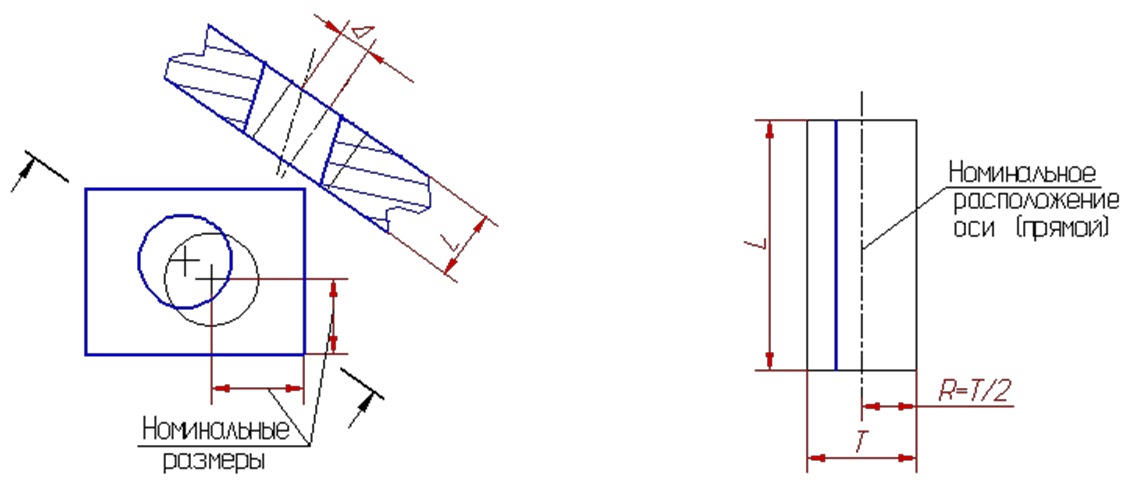

Номинальное расположение поверхности, оси или профиля определяется номинальными линейными или угловыми размерами между рассматриваемой поверхностью (прямой, профилем) и базой.

Базой называют элемент детали (поверхность, ось, точку), по отношению к которому заданы допуски расположения .

Например, положение паза в детали, показанной на рис. 3, ж, определяется отклонением Δ относительно плоскости симметрии. Если база не задана, то номинальное расположение рассматриваемых поверхностей (прямых, профилей) определяется номинальными размерами между ними, а реальное расположение тех же рассматриваемых элементов определяется действительными линейными или угловыми размерами.

Полем допуска расположения называют область, внутри которой должны находиться прилегающие плоскость или поверхность, ось, центр или плоскость симметрии рассматриваемого элемента в пределах нормируемого участка .

Отклонением расположения (рис. 3) называют отклонение реального расположения поверхности, оси или профиля от номинального расположения без учета отклонения формы рассматриваемых и базовых поверхностей, прямых, профилей. При этом реальные поверхности, прямые, профили заменяют прилегающими, а в качестве осей, плоскостей симметрии и центров реальных поверхностей и профилей принимают оси, плоскости симметрии и центры прилегающих поверхностей и профилей.

Точность расположения считают обеспеченной, если действительное отклонение не превышает допуска, установленного на данный вид отклонения, т. е. Δ ≤ Т .

Рассмотрим основные виды отклонений расположения.

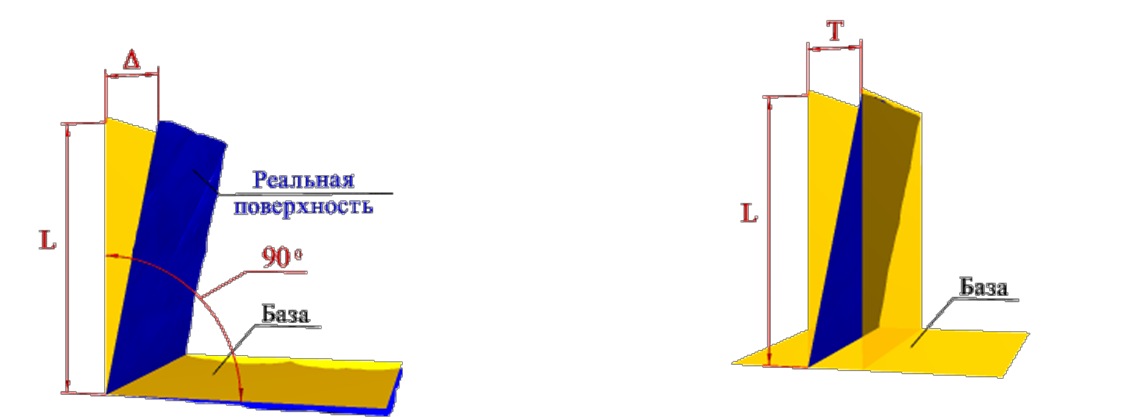

Отклонения от параллельности и перпендикулярности плоскостей показаны на рис. 3, а и б.

Отклонение от параллельности осей (прямых) в пространстве равно геометрической сумме отклонений от параллельности проекций Δ х и Δ у на перпендикулярные плоскости Q и P . Плоскость Q является общей плоскостью осей; она проходит через базовую ось и точку другой оси (точка 0 ). Плоскость Р проходит через точку 0 перпендикулярно к плоскости Q и параллельно базовой оси.

Составляющие Δ х и Δ у могут быть самостоятельными погрешностями взаимного расположения осей в плоскостях: отклонение от параллельности в общей плоскости Q равно Δ х ; перекос осей равен отклонению от параллельности Δ у проекций осей на плоскость Р’ (проходит через базовую ось перпендикулярно к плоскости Q ). Поле допуска параллельности осей в пространстве (рис. 3, г) характеризуется параллелепипедом со сторонами Тх , Ту и L .

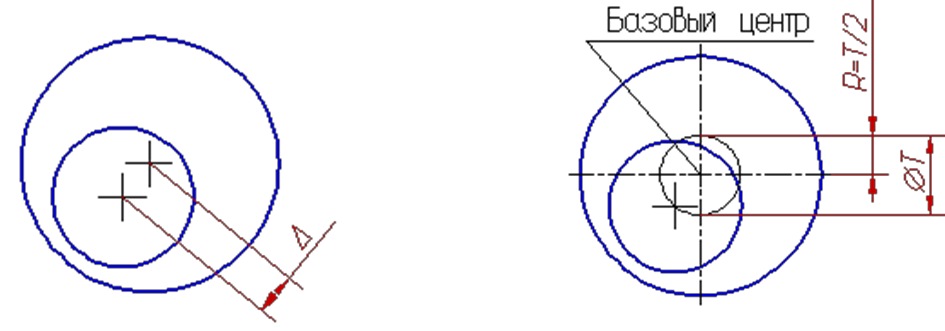

Отклонение от соосности относительно общей оси 00 (рис. 3, д) – это наибольшее расстояние Δ 1 (Δ 2 ) между рассматриваемой поверхностью вращения и общей (базовой) осью на длине нормируемого участка L1 ( L2 ).

Например, в ушках кронштейна, имеющих наружные диаметры D , расточены три отверстия диаметрами D1 , D2 и D3 . Все поверхности должны быть расположены концентрично на общей оси 00 .

Допустим, что рассматриваемые поверхности D1 и D2 перекошены и смещены относительно оси 00 (наибольшие смещения Δ 1 и Δ 2 ).

Обычно направление смещения отдельных поверхностей не задается, и осевые каждой рассматриваемой поверхности могут быть расположены по любую сторону от общей оси, но в пределах допуска. Поэтому полем допуска соосности е является часть пространства, ограниченная цилиндром, диаметр которого равен допуску соосности Т , длина образующей равна нормируемой длине L , а ось совпадает с базовой осью.

Допуск соосности можно задавать в диаметральном и радиусном выражении. В радиусном выражении допуск удобнее задавать, если допустимо симметричное смещение рассматриваемой поверхности относительно базовой оси, т. е. Δ ≤ ± Т/2 (рис. 3, е).

Допуски в диаметральном и радиусном выражении применяют также:

- для ограничения отклонений от параллельности прямых (рис. 3, в);

- от симметричности относительно базовой плоскости (Δ ≤ ± Т/2 ) отдельных конструктивных элементов номинально симметричных деталей (например, паза в детали на рис. 3, ж);

- от пересечения осей, которое равно кратчайшему расстоянию между номинально пересекающимися осями (рис. 3, з). В последнем случае рассматриваемая ось может быть расположена выше или ниже базовой оси на расстоянии Δ ≤ Т/2 .

Позиционное отклонение и позиционный допуск – условные названия отклонения и допуска на смещение оси или плоскости относительно номинального расположения. Следовательно, отклонения (допуски) от параллельности (рис. 3, в), поверхностей от базовой оси (см. рис. 3, д) или от плоскости симметрии (см. рис. 3, ж) и прямых от пересечения (см. рис. 3, з) относятся к позиционным отклонениям (позиционным допускам).

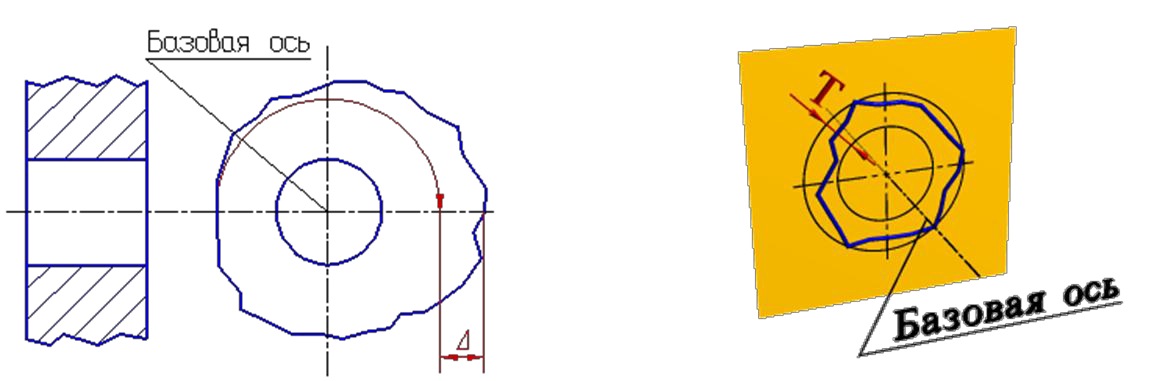

Суммарное отклонение (допуск) формы и расположения – отклонение (допуск), которое одновременно учитывает (ограничивает) отклонение формы и расположения рассматриваемой реальной поверхности (профиля) относительно заданных баз. Суммарные отклонения и допуски применяют, в частности, для оценки радиального и торцевого биения.

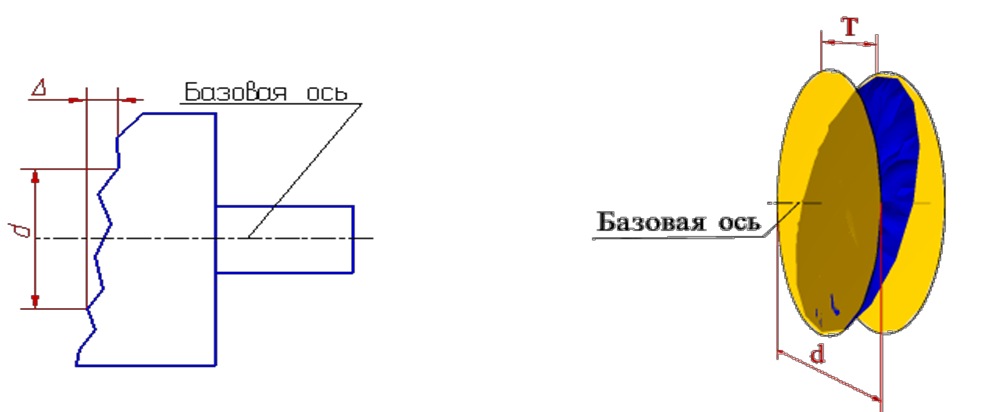

Радиальное биение поверхности вращения (рис. 4, а) относительно базовой оси 00 возникает в результате отклонений от круглости и соосности с указанной осью профиля проверяемого сечения. Оно равно разности Δ наибольшего и наименьшего радиусов проверяемого профиля в сечении, перпендикулярном базовой оси. Полное радиальное биение цилиндрической поверхности появляется в результате отклонений проверяемой поверхности от цилиндричности или соосности с базовой осью.

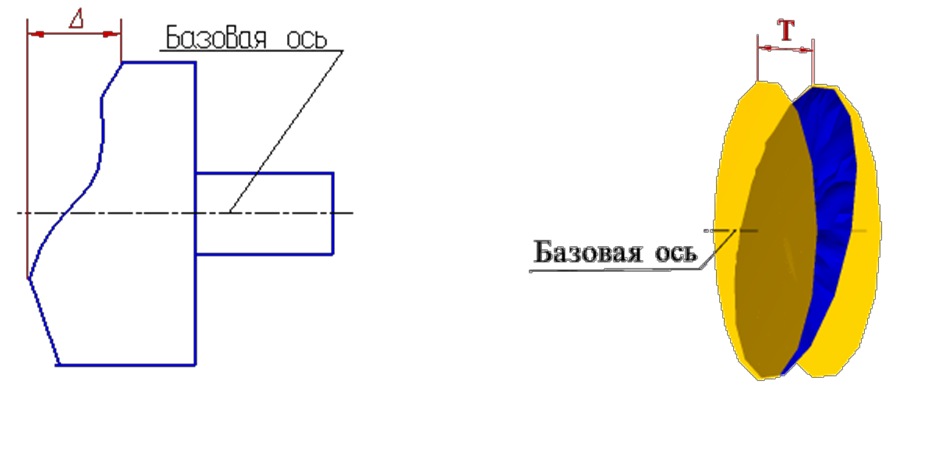

Торцовое биение (рис. 4, б), равное разности наибольших и наименьших расстояний от точек реальной поверхности до плоскости, перпендикулярной базовой оси, определяют в сечении торцовой поверхности цилиндром заданного диаметра d . Полное торцовое биение определяется аналогично, но в пределах всей торцовой поверхности.

Точность расположения одной поверхности может влиять на точность сборки и качество работы узлов (механизмов). Например, перекос отверстия в корпусе редуктора вызывает перекос оси за пределами корпуса и ухудшит работу ведомого звена. Требуемую точность расположения соприкасаемых деталей обеспечивают с помощью выступающего допуска расположения, т. е. поля допуска Т , ограничивающего расположение рассматриваемого элемента (например, осевой линии отверстия в корпусе редуктора) на длине L , выходящей за пределы этого элемента.

Различают, также, зависимый и независимый допуски расположения (формы). Зависимым допуском расположения называют переменный допуск расположения, который указывается на чертежах своим минимальным значением и может быть превышен на величину предельных отклонений вала или отверстия. Эти допуски назначают, если зазоры или натяги между деталями, сопрягаемыми по нескольким поверхностям, должны находиться в заданных пределах.

Независимым называют допуск расположения (формы), постоянный для всех одноименных деталей и не зависящий от действительных размеров рассматриваемых поверхностей. Например, допуск на межосевое расстояние аw коробки передач не зависит от точности отверстий в корпусе КПП для подшипников качения.

Допуски формы и расположения поверхностей установлены стандартами в 16 степенях точности (степени точности обозначают в порядке убывания 1, 2, 3…) Допуски формы и расположения поверхностей за некоторым исключением не должны превышать допуски размеров Т .

Обозначения допусков формы и расположения на чертежах

Для каждого вида допуска формы и расположения поверхностей установлен определенный знак (табл. 1).

Условное обозначение допуска на чертеже содержит знак, числовое значение, а при необходимости и буквенное обозначение базы измерения ( А , В и т. п.). Эти данные в указанном порядке вписываются в рамку, разделенную на две или три части. Рамку соединяют с контурной или выносной линией изделия (рис. 5, а, б).

Обозначения допусков симметричности и соосности в диаметральном и радиусном выражениях приведены на рис. 5, в.

Допуски могут быть заданы на ограниченной длине или одновременно на всей длине и на ограниченном участке. В необходимых случаях у рамок помещают надписи с дополнительными данными (рис. 5, г).

Базы обычно обозначают зачерненным треугольником и соединяют с рамкой, в которой дано буквенное обозначение базы (см. рис. 5, б) или условное обозначение допуска (рис. 5, е). Зависимые допуски расположения и формы обозначают условным знаком М (в круге), который помещают в рамке.

1. Изобразите графически, а также дайте определение погрешностей формы цилиндрических и плоских поверхностей.

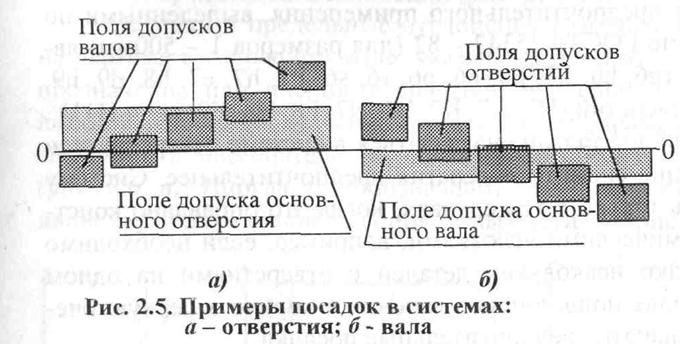

2. Изобразите графически поля допусков на контролируемые размеры.

3. Что такое допуск, поле допуска и посадка?

4. Что такое система отверстия и система вала? В какой системе выполнен контролируемый размер?

5. Изобразите схему полей допусков в системе вала и в системе отверстия.

Ответы на вопросы

1.

К отклонениям формы относятся отклонения прямолинейности, плоскостности, круглости, профиля продольного сечения и цилиндричности.

Отклонения формы плоских поверхностей.

Отклонение от плоскостности определяют как наибольшее расстояние от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка. Частными видами отклонений от плоскостности являются выпуклость и вогнутость.

Отклонение от прямолинейности определяют как большее расстояние А от точек реального профиля до прилегающей прямой.

Отклонения формы цилиндрических поверхностей.

Отклонение от круглости - наибольшее расстояние А от точек реального профиля до прилегающей окружности. Частными видами отклонений от круглости являются овальность и огранка (рис. 2.21, а и б).

Овальностьопределяется как разность между наибольшим и наименьшим диаметрами одного поперечного сечения во взаимно перпендикулярных направлениях, деленная на 2;

Огранка может быть с четным и нечетным числом граней. Огранка с нечетным числом граней характеризуется равенством размера d (рис. 2.21, б).

Отклонение от цилиндричности — наибольшее расстояние А от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка L (рис. 2.21, в).

Отклонение профиля продольного сечения - наибольшее расстояние А от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профи-ля в пределах нормируемого участка. Отклонение профиля продольного сечения характеризует отклонения от прямолинейности и параллельности образующих.

Частными видами отклонения профиля продольного сечения являются конусообразность (рис. 2.21, г), бочкообразность (рис. 2.21, д) и седлообразность (рис. 2.21, е).

Конусообразность определяется как разность между наибольшим и наименьшим диаметрами по торцам детали в одном и том же продольном сечении, деленная на 2; бочкообразность или седлообразность – как разность между наибольшим и наименьшим диаметрами по середине и по торцам, деленная на 2.

Отклонение А от прямолинейности оси (или линии) в пространстве и поле допуска прямолинейности оси Т показаны на рис. 2.21, ж.

2. Предельные отклонения линейных размеров указывают на чертежах условными (буквенными) обозначениями полей допусков или числовыми значениями предельных отклонений, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений (рис. 1,а и б).

Посадки и предельные отклонения размеров деталей, изображенных на чертеже в собранном виде, указывают дробью: в числителе - буквенное обозначение или числовые значения предельных отклонений отверстия либо буквенное обозначение с указананием справа в скобках их числовых значений, в знаменателе — аналогичное обозначение поля допуска вала (рис. 1, в).

Иногда для обозначения посадки указывают предельные отклонения только одной из сопрягаемых деталей (рис. 1, г).

3. Допуск—это разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Поле допуска — это поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Посадкой называют характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

4. Термин "вал" применяют для обозначения наружных (охватываемых) элементов деталей, термин "отверстие" — для обозначения внутренних (охватывающих) элементов деталей.

Рис. 2. Схемы полей допусков посадок:

а –с зазором;б –натягом; в –переходной

Различают две равноценные системы образования посадок — систему отверстия и систему вала (рис. 2.5).

Посадки в системе отверстия — это посадки, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием. У основного отверстия нижнее отклонение равно нулю, а основное обозначается Н. На чертеже такие посадки обозначаются следующим образом: 50H9/d9; 50H7/r6; 50Н7/к6.

Посадки в системе вала - это посадки, в которых различные зазоры и натяги получаются

соединением различных отверстий с основным валом. У основного вала верхнее отклонение равно нулю, а основное обозначается h. На чертеже такие посадки обозначаются, например,

50 D9/h9; 50R7/h6; 50K7/h6.

Контролируемый размер выполнен в системе отверстия (40H9).

Пример оформления методической разработки: Методическая разработка - разновидность учебно-методического издания в помощь.

Овал — это отклонение от округлости, фактический профиль — овал, а его максимальный и минимальный диаметры перпендикулярны друг другу (рисунки 8.3 и 6). Отрезание-отклонение от округлости. Фактический профиль представляет собой многогранную диаграмму. Фасеты могут состоять из четного числа и нечетного количества граней. Срезы с нечетным числом граней характеризуются размером менее 1 (рис. 8.3, в).

Бернулли доказал, что при неограниченном увеличении числа однородных независимых опытов можно утверждать, что частота появления событий будет сколь угодно мало отличаться от их вероятности. Людмила Фирмаль

Эллипсы деталей вызваны, например, биением токарного станка или шлифовального станка, дисбалансом деталей и другими причинами. Появление разреза вызвано кратковременным изменением положения центра вращения детали, например, бесцентровым шлифованием. Отклонение от цилиндрической формы — максимальное расстояние D от фактической точки поверхности в нормированной области B до соседнего цилиндра D (рис. 8.4, а).

- На рис. 8.4, б показано цилиндрическое поле допуска, определяемое пространством, окруженным коаксиальными цилиндрами 1 и 2, разнесенными друг от друга на расстояние, равное цилиндрическому допуску T. Отклонение профиля профиля — это максимальное расстояние D от точки, образующей фактическую поверхность в плоскости, через ее ось, до соответствующей стороны смежного профиля в нормализованной области B (рис. 8.4, c) , Поле допуска отклонения T отображается на радаре. 8.4, с. Отклонения в профиле профиля характеризуют отклонения от прямолинейности генератора и параллельности.

Определенные типы отклонений в профилях профиля являются коническими, бочкообразными и сложными. Соответствие — это отклонение профиля продольного сечения, где генератор является линейным, но не параллельным (рис. 8.4, а). Отклонение профиля ствола. Генератор является непрямым, и диаметр увеличивается от конца поперечного сечения к центру (рис. 8.4, д).

Измерительное усилие обеспечивает замыкание элементов измери тельной цепи, включающей как элементы измерительного средства, так и объект измерения, и вызывает их упругие деформации. Людмила Фирмаль

Тип седла представляет собой отклонение профиля продольного сечения, генератор является косвенным, а диаметр уменьшается от конца сечения к центру (рис. 8.4, а). Бочки чаще всего возникают при вращении тонкого длинного вала в центре без лунатета (в центре, под воздействием силы резания, возникает упругий прогиб, превышающий край). Толстые короткие валы часто имеют форму силы из-за большого смещения вала по краю (составляющая силы резания Распределено более равномерно между обоими центрами).

Форма цилиндра также может быть вызвана ошибками станины индукционной машины или другими причинами. Чтобы получить желаемую форму детали, ее рекомендуется закончить после окончательной термообработки. Причинами конусов являются износ резца, геометрическая ось шпинделя и несоответствие иглы задней бабки (смещение центра) и отклонение от параллельности центральной оси направляющей станины. На рисунке показано поле допуска для отклонения D от прямолинейности оси (или линии) в пространстве и прямолинейности оси Т.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Отклонения и допуски формы (ГОСТ24462-83)

ОТКЛОНЕНИЕ ФОРМЫ — отклонение формы реальной поверхности или реального профиля от формы номинальной поверхности или номинального профиля.

СРЕДНИЙ ЭЛЕМЕНТ — поверхность (профиль), имеющая форму номинальной поверхности (профиля).

При отсчете от среднего элемента отклонение формы равно сумме абсолютных значений наибольших отклонений точек реальной поверхности (профиля) по обе стороны от среднего элемента (рис.)

Количественно отклонение формы оценивается наибольшим расстоянием от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к прилегающей поверхности (профилю).

Допуск формы (T) — наибольшее допустимое значение отклонения формы.

Поле допуска формы — область в пространстве или на плоскости, внутри которой должны находиться все точки реального рассматриваемого элемента в пределах нормируемого участка (L).

Ширина или диаметр поля допуска определяется значением допуска, а расположение относительно реальной поверхности определяется прилегающим элементом.

К отклонениям и допускам формы относятся:

- отклонение от плоскостности, допуск плоскостности;

- отклонение от прямолинейности, допуск прямолинейности;

- отклонение от круглости, допуск круглости;

- отклонение от цилиндричности, допуск цилиндричности;

- отклонение и допуск профиля продольного сечения цилиндрической поверхности.

Приняты следующие условные обозначения:

Δ — отклонение формы или отклонение расположения поверхностей;

Т — допуск формы или допуск расположения;

L — длина нормируемого участка.

Отклонение от прямолинейности в плоскости — наибольшее расстояние от точек реального профиля до прилегающей прямой в пределах нормируемого участка.

Частными видами отклонения от прямолинейности являются выпуклость и вогнутость.

Выпуклость — отклонение от прямолинейности, при котором удаление точек реального профиля от прилегающей прямой уменьшается от краев к дине.

Вогнутость — отклонение от, прямолинейности при котором удаление точек реального профиля от прилегающей прямой увеличивается от краев к середине.

Отклонение от плоскостности — наибольшее расстояние Δ от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка.

Частными видами отклонения от прямолинейности являются выпуклость и вогнутость.

Отклонение профиля продольного сечения цилиндрической поверхности — наибольшее расстояние Δ от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка.

Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность.

Конусообразность — отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны.

Бочкообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения.

Седлообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения.

Отклонение от цилиндричности — наибольшее расстояние Δ от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка.

Отклонение профиля продольного сечения цилиндрической поверхности — наибольшее расстояние Δ от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка.

Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность.

Конусообразность — отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны.

Бочкообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения.

Седлообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения.

2. Отклонения и допуски расположения поверхностей

Отклонением расположения ЕР называется отклонение реального расположения рассматриваемого элемента от его номинального расположения. Под номинальным понимается расположение определяемое номинальными линейными и угловыми размерами.

Для оценки точности расположения поверхностей назначаются базы (элемент детали, по отношению к которому задается допуск расположения и определяется соответствующее отклонение).

Допуском расположения называется предел, ограничивающий допускаемое значение отклонения расположения поверхностей.

Поле допуска расположения ТР – область в пространстве или заданной плоскости, внутри которой должен находиться прилегающий элемент или ось, центр, плоскость симметрии в пределах нормируемого участка, ширина или диаметр которой определяется значением допуска, а расположение относительно баз – номинальным расположением рассматриваемого элемента.

Стандартом установлено 7 видов отклонений расположения поверхностей:

- от параллельности; — от перпендикулярности; — наклона;

- от соосности; — от симметричности; — позиционное;

Отклонение и допуски расположения (ГОСТ24642-83)

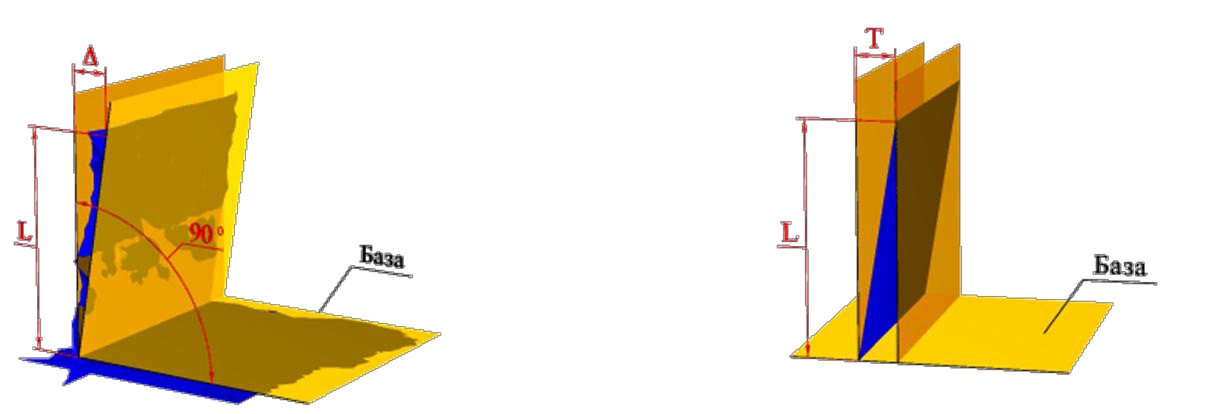

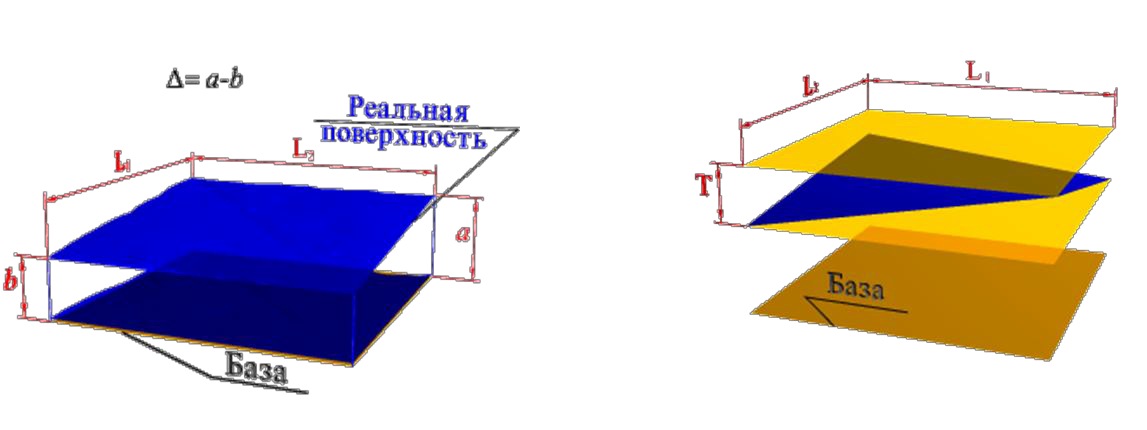

Отклонение от параллельности плоскостей — разность Δ наибольшего и наименьшего расстояний между плоскостями в пределах нормируемого участка

Отклонение от параллельности оси (или прямой) и плоскости — разность Δ наибольшего и наименьшего расстояний между осью (прямой) и плоскостью на длине нормируемого участка

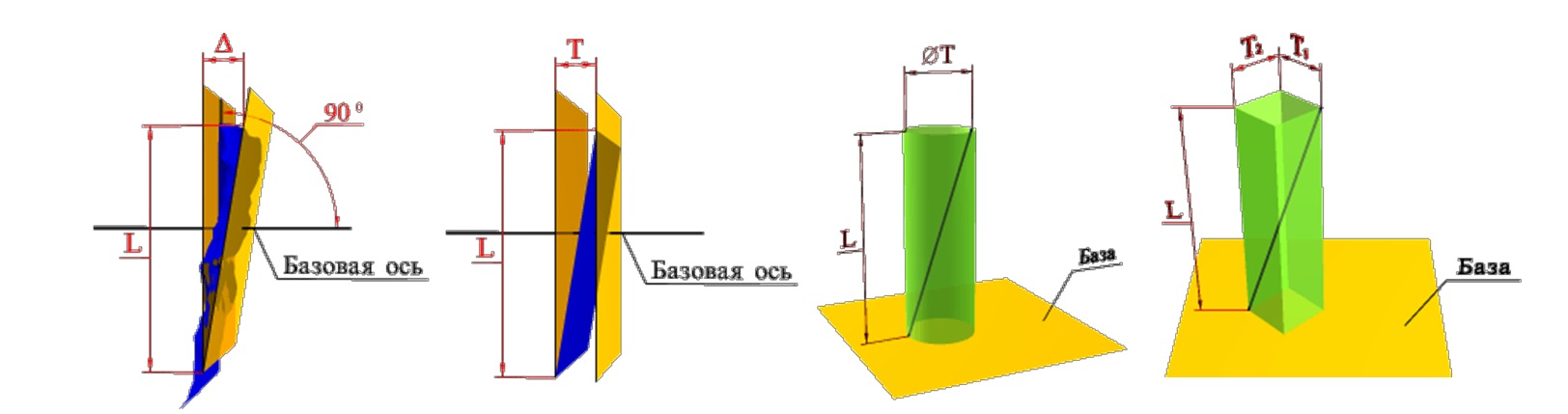

Отклонение от перпендикулярности плоскостей — отклонение угла между плоскостями от прямого угла (90°), выраженное в линейных единицах Δ на длине нормируемого участка.

Отклонение от перпендикулярности плоскости или оси (или прямой) относительно оси (прямой) — отклонение угла между плоскостью или осью (прямой) и базовой осью от прямого угла (90°), выраженное в линейных единицах Δ на длине нормируемого участка

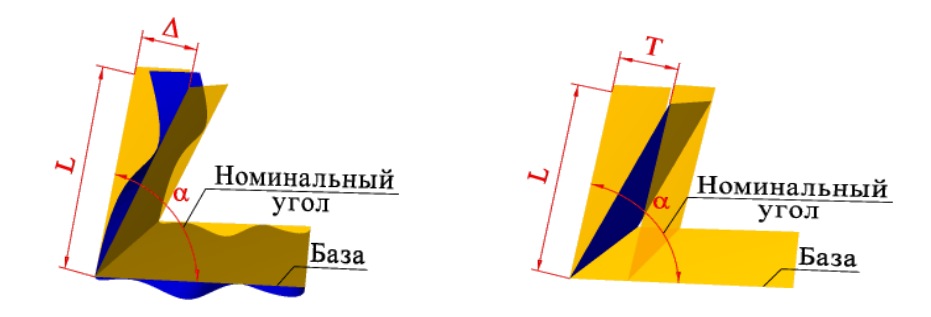

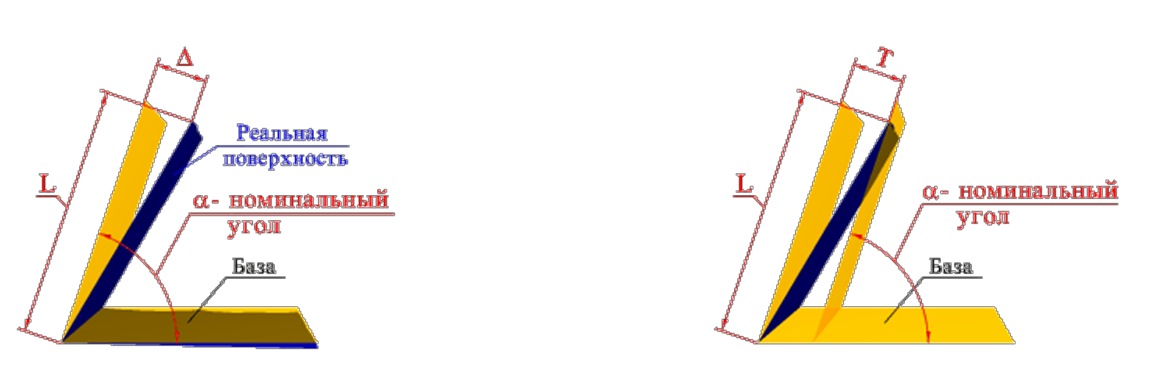

Отклонение наклона плоскости относительно плоскости или оси (или прямой) — отклонение угла между плоскостью и базовой плоскостью или базовой осью (прямой) от номинального угла, выраженное в линейных единицах Δ на длине нормируемого участка.

Отклонение наклона оси (или прямой) относительно оси (прямой) или плоскости — отклонение угла между осью поверхности вращения (прямой) и базовой осью или базовой плоскостью от номинального угла, выраженное в линейных единицах Δ на длине нормируемого участка.

Отклонение от соосности относительно оси базовой поверхности — наибольшее расстояние Δ между осью рассматриваемой поверхности вращения и осью базовой поверхности на длине нормируемого участка.

Отклонение от соосности относительно общей оси — наибольшее расстояние (Δ 1, Δ 2,…) между осью рассматриваемой поверхности вращения и общей осью двух или нескольких поверхностей вращения на длине нормируемого участка.

Отклонение от концентричности — отклонение от концентричности — расстояние в заданной плоскости между центрами профилей (линий), имеющих номинальную форму окружности.

Отклонение от симметричности относительно базового элемента — наибольшее расстояние Δ между плоскостью симметрии (осью) рассматриваемого элемента (или элементов) и плоскостью симметрии базового элемента в пределах нормируемого участка.

Позиционное отклонение — наибольшее расстояние Δ между реальным расположением элемента (его центра, оси или плоскости симметрии) и его номинальным расположением в пределах нормируемого участка.

3. Суммарные отклонения и допуски формы и расположения поверхностей

Суммарное отклонение формы и расположения — отклонение, являющееся результатом совместного проявления отклонения формы и отклонения расположения рассматриваемой поверхности или рассматриваемого профиля относительно заданных баз.

Суммарный допуск формы и расположения – предел ограничивающий допускаемое значение с отклонения формы и расположения.

Поле суммарного допуска формы и расположения – область в пространстве или на заданной поверхности, внутри которой должны находиться все точки реальной поверхности (профиля) в пределах нормируемого участка.

Виды суммарного отклонения и допуска формы расположения поверхностей:

- Радиальное биение и допуск радиального биения.

- Торцовое биение и допуск торцового биения.

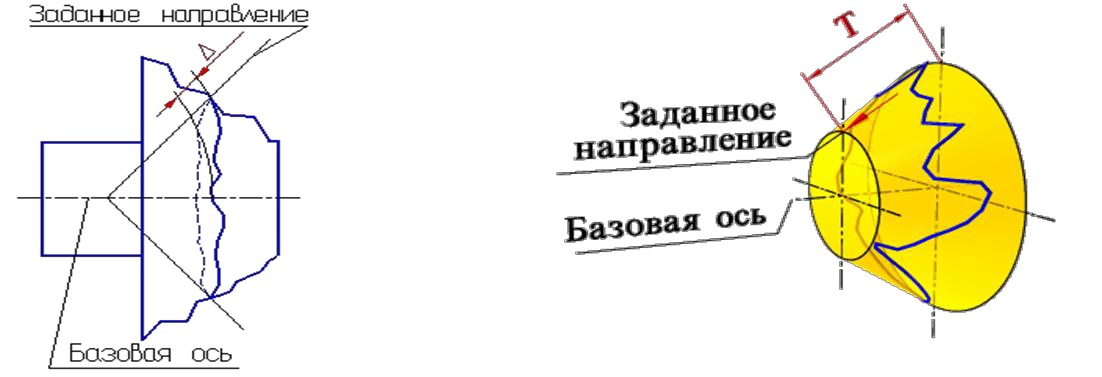

- Биение и допуск биения в заданном направлении.

- Полное радиальное биение и допуск полного радиального биение.

- Полное торцовое биение и допуск полного торцового биения.

- Отклонение и допуск формы заданного профиля.

- Отклонение и допуск формы заданной поверхности.

Радиальное биение — разность Δ наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси.

Торцовое биение — разность Δ наибольшего и наименьшего расстояний от точек реального профиля торцовой поверхности, до плоскости, перпендикулярной базовой оси.

Биение в заданном направлении — разность Δ наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения в сечении рассматриваемой поверхности конусом, ось которого совпадает с базовой осью, а образующая имеет заданное направление, до вершины этого конуса.

Полное радиальное биение — разность Δ наибольшего и наименьшего расстояний от всех точек реальной поверхности в пределах нормируемого участка до базовой оси.

Полное торцовое биение — разность Δ наибольшего и наименьшего расстояний от точек всей торцовой поверхности до плоскости, перпендикулярной базовой оси.

Отклонение формы заданного профиля — наибольшее отклонение Δ точек реального профиля от номинального профиля, определяемое по нормали к номинальному профилю в пределах нормируемого участка.

Отклонение формы заданной поверхности — наибольшее отклонение Δ точек реальной поверхности от номинальной поверхности, определяемое по нормали к номинальной поверхности в пределах нормируемого участка.

Суммарное отклонение от параллельности и плоскостности — разность Δ наибольшего и наименьшего рас стояний от точек реальной поверхности до базовой плоскости в пределах нормируемого участка.

Суммарное отклонение от перпендикулярности и плоскостности — разность Δ наибольшего и наименьшего расстояний от точек реальной поверхности до плоскости, перпендикулярной базовой плоскости или базовой оси в пределах нормируемого участка.

Суммарное отклонение от номинального наклона и плоскостности — разность Δ наибольшего и наименьшего расстояний от точек реальной поверхности до плоскости, расположенной под заданным номинальным углом относительно базовой плоскости или базовой оси, в пределах нормируемого участка.

4. Указание допусков формы и расположения поверхностей на чертежах

В соответствии с ГОСТ 2.308–79, вид допуска формы и расположения поверхностей должен быть обозначен в чертеже знаками (графическими символами), приведенными в таблице 1.

Таблица 1 – Классификация допусков формы и расположения по ГОСТ 24642–81 и условные знаки допусков по ГОСТ 2.308–79

Читайте также: