Реферат на тему углепластик

Обновлено: 06.07.2024

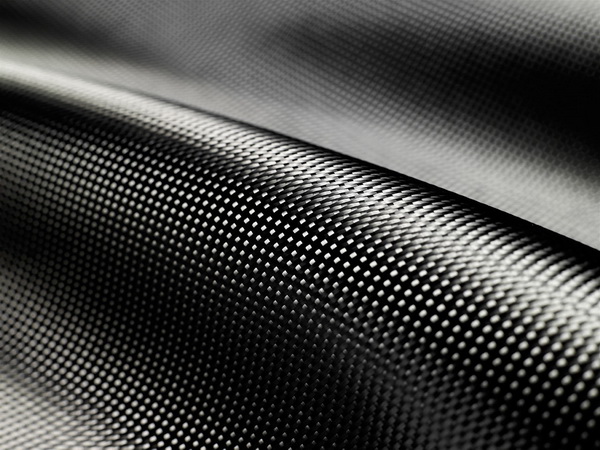

Карбон – это полимерный очень прочный композитный материал, состоящий из эпоксидной или другой смолы, и армированный углеродными волокнами. Также его называют углепластиком или карбонопластиком. Главная особенность композита в высокой прочности при небольшой толщине и легкости.

Что такое карбон, как его получают

Углепластик является сложным композитным материалом, при изготовлении которого требуется прикладывание ручного труда. В связи с этим цена на него примерно в 20 раз выше, чем на качественную сталь европейского производства.

Вся сложность процесса его изготовления заключается в применяемом армирующем компоненте – углеволокне. Оно представляет собой тончайшие нити, практически на 99% состоящие из атомов углерода. Их получают путем сложного сжигания органических волокон с поэтапным поднятием температуры. В результате от них остается только углерод, который меняет свою структуру, приближаясь к графиту.

Нити углеволокна имеют толщину всего 0,005-0,10 мм. Они тоньше, чем человеческий волос. Каждую из них по отдельности очень легко сломать, но трудно разорвать. Из волокон сплетают полотна, которые и применяются для изготовления карбона.

Углеволокно работает как армирующий компонент карбона. Из него изготавливаются различные тканые и нетканые материалы. Такие холсты пропитываются полимерными смолами, чаще всего эпоксидными. Слои углеволокна наклеиваются друг на друга. В итоге по застыванию смолы, композитный материал приобретает повышенную прочность, гибкость и стойкость к излому. Практически нет аналогичных композитов, которые можно сопоставить по этим качествам с карбоном. Ему уступает стеклопластик и прочие аналоги.

Сфера использования

Изначально карбон был предназначен исключительно для изготовления облегченных деталей спортивных гоночных автомобилей, а также космических аппаратов. Позже себестоимость его производства снизилась достаточно, чтобы применять его и для других целей.

Сейчас из него делают:

- Детали авиационной техники.

- Удилища для рыбалки.

- Спортивный инвентарь, такой как хоккейные клюшки, шлемы и т.д.

Ежегодно производится практически 40-45 тыс. тонн карбона. Из них львиная доля в 41% потребляется авиацией, а также космической и военной промышленностью. Из него делают легкую прочную экипировку, детали для оружия, типа прикладов, рукояток и т.д. Как не удивительно, но 17% композита расходуется на получение спортивного инвентаря, а для строительной сферы только 12%. Примерно 5% уходит на автомобилестроение, и 2-3% на изготовление бланков удилищ.

Технологии изготовления карбоновых изделий

Чтобы получить карбон, необходимо пропитывать слои ткани из углеволокна смолой, и склеивать их между собой. Это можно делать тремя основными способами:

- Приклеивая.

- Спрессовывая.

- Наматывая.

Чаще всего пользуются самым простым способом, заключающимся в наклейке холста на поверхность. Затем он пропитывается сверху смолой, и на него вклеивается следующий слой. Таким образом, набирается нужное количество слоев, чтобы достигнуть требуемого уровня прочности материала и его толщины. Этим методом пользуются в домашних условиях особенно часто, так как для него не требуется особый инструмент и различные приспособления. Смола наносится на углеволокно кистью, тщательно пропитывая ее. Стоит отметить сложность и кропотливость процесса. Зачастую чтобы получить слой карбона толщиной всего в 1 мм, нужно клеить холст в 4 слоя.

Изделия из углекарбона на производствах зачастую получают методом прессования. Это позволяет добиться лучшего удаления воздуха между слоями. В итоге готовое изделие получается более прочным и надежным. Преимущество метода еще и в том, что спрессованная заготовка может разогреваться, для ускоренной полимеризации смолы. При этом благодаря прессу композит будет все время держать правильную форму, пока не затвердеет. Эта технология дает более высокую производительность.

Также изделия их карбона цилиндрической формы можно получать методом намотки. Эта технология подходит как для заводского, так и домашнего производства. Именно этим методом делаются удилища для рыбалки, спиннинги, рамы велосипедов и т.д. Холст углеволокна наматывается на трубку, и пропитывается смолой. В итоге достаточно быстро набирается большое количество слоев, которые в итоге дают высокую прочность изделию. Трубка же, на которую все изначально наматывалось, вынимается. Чтобы она не приклеилась, ее предварительно смазывают специальным разделительным составом. Тогда адгезии смолы к ней не происходит.

Преимущества карбона

Карбон это очень востребованный материал, что обусловлено его положительными качествами:

- Легкость.

- Термическая устойчивость.

- Стойкость к коррозии.

- Упругость.

Изделия из карбона нельзя назвать легкими, но если сравнивать его с металлами такого же объема, то он неоспоримо легче. К примеру, сталь тяжелее на 40%, а алюминий на 20%. Но нужно сразу же отметить прочность карбона. Из него можно делать тонкие изделия и использовать в таких условиях, в которых бы не справились аналоги из стали такой же толщины.

Материал обладает очень высокой термической стойкостью. Отдельные образцы карбона нормально переносят нагрев до температур до +2000С. Само углеволокно легко переносит такие условия, но только в бескислородной среде. Но так как оно находится в толще застывшей смолы, то не контактирует с воздухом. В конечном итоге температурная стойкость карбона продиктована больше свойствами смолы, из которой он изготавливается.

Материал не ржавеет и не подвергается другим видам коррозии. Это делает его альтернативным решением для применения вместо стальных изделий в сложных условиях. Он нормально переносит воздействие ультрафиолета, так что может эксплуатироваться практически где угодно.

Карбон является очень упругим материалом, который сложно сломать. За счет этого он так ценится при изготовлении различного спортивного инвентаря. Не последнюю роль в этом играет и его сравнительная легкость, и то что изделия из него за счет прочности можно делать меньшего сечения, чем из дерева, металла или другого пластика. Высокий предел упругости подтверждают хоккейные клюшки, теннисные ракетки и луки, которые делают из карбона.

Качество карбона во многом зависит от того, каким образом был сделан холст из углеволокна, и во сколько слоев уложен. Дело в том, что ориентируя направление волокон в слоях можно добиваться большей стойкости готового изделия на воздействие под определенным углом. Так можно корректировать упругость и стойкость на излом.

Недостатки карбона

Карбон является весьма ценным материалом, поэтому изделия из него очень качественные. Они более удобные в эксплуатации, однако, все же не идеальные. Проблема в том, что материал боится ударной нагрузки. От этого на нем появляются трещины и сколы. Зачастую они незаметны, но их появление существенно уменьшает прочностные характеристики композита. Зачастую достаточно деформации карбона даже на 0,5%, чтобы вызвать его структурные нарушения. Однако это не означает, что в итоге изделие из него покроется видимыми трещинами и сколами, а потом сразу же сломается. В композите просто появляются микротрещины, но он все равно остается достаточно прочным, чтобы справлялся с теми задачами, которые перед ним стоят.

Качество композита может сильно отличаться, так как напрямую зависит в первую очередь именно от применяемого углеволокна. В процессе его получения нарушить технологию нельзя, в частности не допускается делать даже небольшое отклонение в температурном режиме или продолжительности воздействия на него, так как прочность готового армирующего компонента снижается. В итоге карбон из него также будет менее стойким на излом. Таким образом, стоимость на композитные изделия из карбона разных производителей существенно отличается.

Материал все же не разлетается на осколки при ударах, так как его части удерживаются между собой слоями из углеволокна. Проблема композита в том, что в нем сложно найти баланс между эластичностью и упругостью. Если он отлично переносит воздействие на разрыв, то зачастую достаточно легко ломается при прикладывании усилия на излом. В связи с этим существует большой процент изделий из карбона, которые в результате нарушения расчетов при изготовлении служат не так долго как заявлено для этого композита. Это яркое подтверждение того, почему одни предметы из карбона стоят в разы дороже, чем на первый взгляд такие же других производителей.

Карбоновые пленки

Высокая стоимость карбона, не позволяет его использовать в направлениях, где это экономически нецелесообразно. Композит имеет очень привлекательный внешний вид, поэтому не нуждается в декорировании. По причине его внешних качеств, производятся различные полимерные пленки, имитирующие карбон. При этом они сами по себе им не являются. Это просто декоративные изделия, похожие на него внешне за счет характерного рисунка.

Никакого увеличения прочности поклейка такой пленки не дает, так как она далека от карбона. Она просто обеспечивает декоративный эффект, а также дает некоторую защиту от влаги. По сути это просто слой декорации, ничего более. Так что не стоит путать композит и карбоновую пленку.

Углепластики (карбопластики, углеродопласты) — это композиты, содержащие в качестве наполнителя углеродные волокна. Этот сравнительно новый класс ПКМ получил в последние годы наиболее интенсивное развитие благодаря своим уникальным свойствам, а именно:

- высоким значениям прочности и жесткости

- низкой плотности

- химической инертности

- тепло- и электропроводности

- высокой усталостной прочности

- низкой ползучести

- низким значениям коэффициента линейного термического расширения

- высокой радиационной стойкости

Важным фактором, определяющим в некоторой степени перспективность углепластиков, является их хорошая технологичность, позволяющая перерабатывать углепластики в изделия на стандартном технологическом оборудовании с минимальными трудовыми и энергетическими затратами.

В зависимости от вида углеродного армирующего наполнителя, его текстурной формы и геометрических размеров углепластики можно разделить на три группы:

- углеволокниты

- углетекстолиты

- углепресволокниты

Углепластики на основе непрерывных ориентированных углеродных нитей, жгутов и ровниц составляют группу углеволокнитов. Наиболее представительная группа углепластиков — углетекстолиты, в которых в качестве армирующего наполнителя используют тканые ленты и ткани различных текстурных форм. Углепластики на основе дискретных волокон составляют группу углеволокнитов.

Армирующие наполнители

Процесс изготовления углеродных волокон заключается в последовательном температурном и механическом воздействиях на исходные органические волокна, приводящих к их карбонизации, графитации и совершенствованию структуры.

На первом этапе нагрев исходных растянутых волокон до температуры 220 °С приводит к образованию поперечных химических связей между макромолекулами полимера.

На втором этапе нагрев до температуры 1000 °С позволяет получить так называемые карбонизованные волокна, на 80…95 % состоящие из элементарного углерода и обладающие достаточно высокой прочностью.

На третьем этапе (термообработка до температуры 1500…2000 °С) получают конечный продукт — графитизированное углеродное волокно с кристаллической структурой, близкой к структуре графита. В зависимости от условий получения и типа исходного сырья предел прочности и модуль упругости углеродных волокон находятся соответственно в пределах 2…3,5 ГПа и 220…700 ГПа. Наибольшей прочностью обладают волокна, которые при нагреве на последнем этапе (Т = 1600 °С) имеют мелкокристаллическую структуру. Высокомодульные материалы получают в результате растяжения волокна при температуре 2700 °С.

Полимерные матрицы

Полимерная матрица определяет эксплуатационные и технологические свойства углепластика. Для углепластиков используют как термореактивные, так и термопластичные матрицы. Из термореактивных матриц наибольшее рас-пространение получили эпоксидные связующие: эпоксидно-анилинофенолформальдегидное марки 5-211-Б, эпоксинаволачное — УНДФ, эпоксидное модифицированное диапластом — УП-2227, на основе тетрафункциональной эпоксидной смолы связующее — ВС-2526к, на основе смеси трех эпоксидных смол связующее — ЭДТ-69Н. Применение эпоксидных матриц обеспечивает получение углепластиков с высокими прочностными характеристиками, водостойкостью и химической стойкостью, хорошей эксплуатационной надежностью и ресурсом.

Из термопластичных матриц нашли применение полиимидная СП-97, полиамидоимидная ПАИС-104 и полисульфон, обеспечивающие работоспособность углепластиков при более высоких температурах (особенно полиимидная матрица — до 200…300 °С). Основной недостаток этих матриц — трудность изготовления на их основе полуфабрикатов (пропитанных лент — препрегов) и высокие температуры их отверждения.

Длительное тепловое воздействие может вызвать неотвратимое изменение химической структуры полимеров вследствие протекания термодеструкции. При длительном воздействии переменной механической нагрузки и недостаточном теплоотводе может произойти переход от механического разрушения материала к тепловому за счет диссипации механической энергии в тепловую.

Объемное содержание волокон, %

Плотность р-КГ 3 , кг/м 3

Прочность при растяжении, МПа: вдоль волокон поперек волокон

Предел прочности при сжатии, МПа:

вдоль волокон поперек волокон

Прочность при сдвиге вдоль волокон, МПа

Модуль упругости при растяжении, ГПа: вдоль ВОЛОКОН Еу поперек волокон Е-,

Модуль сдвига G]->, ГПа

Коэффициент Пуассона Мц

Физико-механические свойства углепластиков

Углепластики обладают достаточно высокой длительной прочностью и низкой ползучестью благодаря высокой жесткости и низкой деформагивности углеродных волокон. Коэффициент длительного сопротивления Rt углепластиков в диапазоне рабочих температур t = 80…200 °С и при длительности нагружения r = 500… 1000 ч при растяжении и сжатии составляет 0,5…0,9 % от величины кратковременной прочности материала. Ползучесть углепластиков при длительном нагружении нагрузкой, составляющей (0,4 — 0,5) GВ, как правило, не превышает 0,1…0,5 %. Указанные характеристики благоприятно влияют на работоспособность материала при длительном нагружении с высоким уровнем действующих напряжений.

Углепластики обладают наибольшей среди известных КМ усталостной прочностью. Коэффициент усталостного сопротивления в зависимости от вида и степени асимметрии цикла равен (0.5…0,7) GВ, т. е. в 2-3 раза выше, чем у стеклопластиков, что связано также с высокими значениями модуля упругости углеродных волокон и как следствие более низким уровнем напряжений и меньшей повреждаемостью полимерной матрицы.

Выносливость углепластика может быть оценена через свойства и состав его компонентов следующим образом:

Из уравнения следует, что усталостная прочность композита прямо пропорциональна прочности матрицы GМ и модуля упругости армирующих волокон ЕВ и обратно пропорциональна модулю упругости матрицы ЕМ. Коэффициент К характеризует степень использования прочности матрицы при циклическом нагружении и учитывает наряду с природой матрицы влияние технологии изготовления композита и уровень внутренних остаточных напряжений.

По сравнению с другими ПКМ углепластики обладают меньшей удельной ударной вязкостью, трещиностойкостью и остаточ- ностью к концентрации напряжений. Значительное влияние на чувствительность углепластиков к концентрации напряжений оказывает структура армирования и направление приложения нагрузки по отношению к ориентации волокон.

Так, при растяжении под углом ±45° к направлению армирования прочность углепластика очень мало зависит от размера концентратора. Мелкие дефекты, например, отверстия диаметром, не превышающим 4 мм, тоже почти не влияют на прочность углепластика квазиизотропной структуры как при кратковременном, так и при длительном статическом и усталостном нагружении.

Повышение остаточной прочности и вязкости разрушения углепластиков возможно путем создания гибридного (поливолокнистого) материала в виде чередования сплошных слоев углеродных и стеклянных, углеродных и органических наполнителей либо в виде периодически расположенных высокомодульных (борных) или низкомодульных (стеклянных с армированием ±45°) стопоров трещин. Применение высокомодульных стопоров приводит к перераспределению большей части нагрузки на стопоры в вершине трещины, а эффективность низкомодульных стопоров заключается в создании зоны низких напряжений с повышенной вязкостью разрушения, которая препятствует распространению трещины.

Ударную вязкость материала, пренебрегая прочностью матрицы, определяют параметром ((Ga)^2/2Е)*VВ (где Ga — реализованная прочность волокна в композите), поэтому для повышения ударной вязкости углепластиков целесообразно вводить в них высокопрочные, но низкомодульные волокна, какими являются стеклянные или органические волокна. Ударную вязкость поливолокнистого материала, содержащего низкомодульные волокна в количестве V2 с модулем упругости Е2 при реализации прочности волокон в композите G2 и высокомодульные волокна в количестве V1 с модулем упругости Е1 и реализованной прочностью углеродного волокнита в композите G1, можно определить по выражению:

Демпфирующая способность углепластика определяется в основном рассеиванием энергии в матрице, сопровождающимся переходом механической энергии в тепловую, химическую и электрическую, и существенно зависит от уровня нагружения, структуры армирования материала и рабочей температуры. Если однонаправленные углепластики имеют уровень демпфирующей способности вдоль волокон 0,5… 1,0 %, то в диагонально-армированном углепластике она возрастает в 5-7 раз.

Рост механических потерь с увеличением температуры объясняется снижением модуля сдвига углепластика, что связано со значительными физическими изменениями, происходящими в полимерных связующих при повышении температуры. С уменьшением модуля сдвига наблюдается монотонное повышение коэффициента механических потерь.

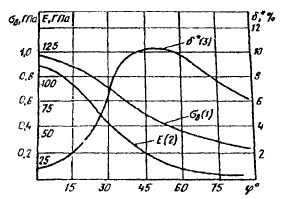

Рис. Зависимость предела прочности (1) и модуля упругости при растяжении (2), логарифмического декремента затухания (3) от структуры армирования углепластика КМУ-4э

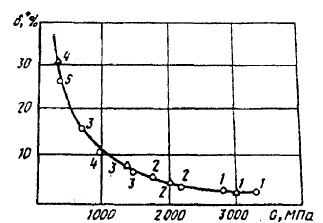

Рис. Зависимость логарифмического декремента от модуля сдвига полимерной матрицы для углепластиков КМУ-Зл, КМУ-1лм, КМУ-4э при температуре: 20 °С (7), 100 °С (2), 150 °С (5), 180 °С (4), 200 °С (5)

Теплофизические характеристики углепластиков зависят от типа волокон, типа и объемного содержания матрицы, содержания пор в матрице, температуры испытаний. Для различных углепластиков они существенно не различаются и находятся в следующих диапазонах:

- для коэффициентов теплопроводности 0,5… 1,0 Вт/м*С;

- для коэффициентов термического расширения (-1,5.. .0,5)*10-6/°С;

- для коэффициента теплоемкости 0,8… 1,5 ккал/кг * °С.

Имеющиеся сведения о поведении углепластиков под влиянием различных факторов внешней среды и в условиях, близких к эксплуатационным, могут быть использованы для прогнозирования их ресурсных характеристик.

Уровень безопасного содержания влаги в углепластиках составляет 0,6…0,7 %; дальнейшее увеличение содержания влаги может привести к снижению упругопрочностных характеристик углепластиков при максимальной рабочей температуре на 15.. .20 %.

Технологические приемы переработки углепластиков аналогичны технологии переработки СП. В зависимости от формы и геометрических размеров детали применяются соответствующие методы формования: прессование, автоклавное формование, намотка, пултрузия, вакуумное или пресскамерное формование, пропитка под давлением. Главное в технологическом процессе — обеспечить выполнение требований к основным технологическим параметрам проведения режима формования (температура формования и скорость подъема температуры, величина и время приложения давления формования, время выдержки на отдельных режимах формования, скорость и температура охлаждения).

Области эффективного применения углепластиков

По комплексу свойств углепластики существенно превосходят традиционные стали, алюминиевые и титановые сплавы, обладая повышенными удельной прочностью и жесткостью, высокой усталостной и длительной прочностью, возможностью регулирования анизотропии свойств, широким комплексом тепло- и электрофизических характеристик, многофункциональностью назначения. Углепластики находят все более широкое применение в различных отраслях промышленности.

В технике объем внедрения углепластиков в 70-90-е годы XX века увеличивался интенсивно: от 2…4 % (от веса конструкции) до 25…60%.

В конструктивных решениях выполнения деталей из углепластиков можно выделить три направления:

- монолитные конструкции

- трехслойные панели (в основном с сотовым заполнителем)

- комбинированные (металлопластиковые) конструкции

В каждом конкретном случае необходимо оценивать весовую, техническую и эксплуатационную эффективность конструкции.

Основная тенденция применения углепластиков — создание крупногабаритных элементов конструкций. При этом резко со-кращается количество входящих деталей, появляется дополнительное снижение массы конструкции за счет уменьшения количества узлов соединений. Применение углепластиков в авиационных конструкциях позволяет снизить их массу на 20…40 %, повысить жесткость элементов конструкций на 30…50 %, выносливость — в 3-4 раза, а в некоторых случаях увеличить и прочность конструкций. В космической технике с применением углепластиков изготовляются высоконаправленные антенны, микроволновые фильтры и волноводы, оптические телескопы, рамы солнечных батарей, корпуса ракетных двигателей, различные ферменные конструкции, корпуса ракет и транспортных контейнеров.

Зарубежная и отечественная практика показала целесообразность использования углепластиков:

- в автомобильной промышленности — для изготовления кузовов легковых и кабин грузовых автомобилей, дверей, бамперов, цистерн для перевозки топлива, однолистовых рессор и рычагов подвески, ободьев колес, труб карданных передач, корпусов двигателей, деталей шатунно-поршневой группы (шатунов, поршней, поршневых колец, клапанов и т. д.);

- в судостроении — для корпусов морских и речных судов, корпусов малых тральщиков, в панелях, перегородках, палубных надстройках, для гребных винтов, для изготовления глубоководных аппаратов;

- в сельхозмашинах — для изготовления прицепного сельскохозяйственного оборудования;

- в станкостроении — для станин станков, вращающихся деталей электрооборудования, маховиков, аккумуляторов кинетической энергии, для деталей машин с высокими скоростями вращения, для роботов, манипуляторов.

Благодаря высокой устойчивости к действию химически агрессивных жидкостей и газов углепластики успешно применяются в химическом машиностроении для изготовления реакторов, трубопроводов центрифуг, лопастей насосов, осадительных ванн, выхлопных труб. В конструкции ткацких станков из углепластиков изготовляют подборочные и направляющие стержни, ремизные рамы, рапиры, спицы, тяги, что позволяет увеличить срок службы деталей, повысить износостойкость, уменьшить величину усилий, поднять производительность станков, уменьшить энергозатраты.

Высокая радиационная стойкость углепластиков делает их применение весьма эффективным в нейтронном оборудовании, для изготовления контейнеров и перевозки радиоактивных материалов, для захоронения радиоактивных отходов.

Благодаря хорошей электропроводности углеродных волокон углепластики на их основе успешно применяются в качестве нагревательных элементов для обогрева помещений, одежды, животноводческих ферм.

Высокая биологическая и механическая совместимость углеродных волокон с тканями живого организма определяют перспективу их применения в медицинской технике.

Низкий коэффициент линейного термического расширения углепластиков позволяет их использовать в криогенной технике при изготовлении баллонов для хранения сжиженных газов, а также для трубопроводов, клапанов.

Углепластики с высокой термостойкостью находят применение в металлургии в качестве арматуры и футеровки печей, деталей приборов, погруженных в жидкие металлы, деталей и узлов металлургических станков. Все чаще углепластики используются в строительстве для изготовления панелей жилых домов, балок, пролетов мостов, кранов.

В электротехнической промышленности углепластики эффективны для создания лопастей ветроэнергетических установок различной мощности, в электродвигателях, приборных панелях, для изготовления опор линии электропередач, в изоляторах для линий высоковольтных передач, для защиты от электромагнитных волн, в антеннах средств связи, радиоприборах, диффузорах громкоговорителей.

В железнодорожном транспорте эффективно применение углепластиков для изготовления вагонов, контейнеров, узлов подвески.

В нефтяной и газовой промышленности углепластики находят применение в трубах для бурения глубоких скважин, в газопроводах.

Углепластики широко используются при изготовлении спортивного инвентаря, спортивных самолетов. Они существенно позволяют снизить массу, повысить жесткость и летные качества самолетов и планеров, ходовые качества гоночных судов, яхт, байдарок, каноэ. Из них изготовляют гоночные велосипеды, мотоциклы, шесты, весла, ракетки для гольфа, тенниса, луки, стрелы, удочки, хоккейные клюшки, лыжи, лыжные палки и пр.

Это пластики на основе высоких прочных углеродистых волокон – являются наиболее перспективными композиционными материалами.

Обладают высокой прочностью и высокой жесткостью, высокой теплостойкостью до 570 К, низким температурным коэф.линейного расширения, высокой эррозионной стойкостью и стойкостью к различным хим.средам.

Материалы отличаются высокой прочностью, жёсткостью и малым весом, часто прочнее стали, но гораздо легче (по удельным характеристикам превосходит высокопрочную сталь, например 25ХГСА).

Армирующие элементы – волокна, жгуты и ткани различного плетения, нетканные материалы.

В качестве матрица применяют эпоксидные, полиэмидные и др.смолы.

Применяется для изготовления лёгких, но прочных деталей, например: велосипеды, кокпиты и обтекатели в Формуле 1, спиннинги, мачты для виндсерфинга, бамперы, пороги, двери, крышки капотов на спортивных автомобилях, несущие винты вертолётов.

Органопластики (состав, свойства, область применения).

Изготавливают на основе высокопрочных арамидных волокон.

Обладают высокой удельной прочностью и высокими упругими характеристиками, а также ударной вязкостью, электическим сопротивлением, хим.стойкостью и высокими теплоизоляционными свойствами.

Армирующие элементы представляют собой непрерывные волокна в виде нитей и жгутов, а также тканей различного плетения.

Широко применяют: в авиа- и космич. технике, авто- и судостроении, машиностроении для изготовления элементов конструкций, пуле-защитной брони, радиопрозрачного материала; в электро-, радио- и электронной технике-для обмотки роторов электродвигателей, производства электронных плат с регулируемой жесткостью и высокой стабильностью размеров; в хим. Машиностроении - для производства трубопроводов, емкостей; для производства спортивного инвентаря и в др. отраслях промышленности.

Углерод – углеродные композиционные материалы (состав, свойства, область применения).

Это композиционные углеграфитовые материалы на основе углеродной матрицы и углеродных волокон.

В качестве матрицы используют пироуглерод, коксовые остатки термореактивных смол, кам.-уг. или нефтяного пека, в качестве волокон-наполнителей - высокопрочные углеродные волокна - нити (непрерывные и рубленые), жгуты, ткани, пространств. конструкции из

Обладают целым рядом уникальных свойств:

- чрезвычайно высокой теплостойкостью,

в интертной среде они сохраняют свои физ/мех.свойства, вплоть до 2500 С.

- хорошая стойкость к термоударам

Низкое значение термературного коэф.расширения и теплопроводноси.

-высокая стойкость к хим.реагентам, что делает их хорошим материалом для конструкции хим. и атомного машиностроения.

Применяются в качестве тормозных дисков в авиационном производстве, соплах ракетных двигателей, защитных накладках крыльев космических челноков, пресс-формах, тиглях, роторах турбин, труб высокого давления, для подшипников скольжения, уплотнений и во многих других случаях.

Стеклопластики (состав, свойства, область применения).

Стеклопластик – это композиционный материал, армированный стеклянными волокнами.

Наиболее широко применяется в настоящее время.

Обладает относительно высокой прочностью, устойчивостью к тепловм ударам, высокой радиопрозрачностью, коррозионной и эррозионной стойкостью, легко поддаются мех.обработки.

Армирующими элементами являются непрерывные волокна в виде нитей, жгутов и тканей различного переплетения.

В качестве матрицы используются как термореактивные смолы, так и различные термопластичные полимеры.

Наиболее распространены в настоящее время стеклотекстолиты (вид стеклопластиков).

Используемые на основе ткани композиты эффективно используются в авио-, судостроении и космической технике. Также из них изготавливают трубы, выдерживающие большое гидравлическое давление и не подвергающиеся коррозии, корпуса ракетных двигателей твердого топлива (РДТТ), лодки, корпуса маломерных судов и многое другое.

Свойства стекла.

Под обычным стеклом подразумевают обширную группу аморфных материалов неорганического происхождения, получаемых из переохлажденных расплавов смесей разных окислов (кремния, бора, фосфора, кальция, натрия и др.). В зависимости от состава стекла подразделяют на группы: силикатных, боратных, фосфатных, боросиликатных и др.

Кроме обычных, существуют стекла бескислородные (халыеогенидные. элементарные). а также стекла орг анические (акриловые и метакриловые).

Механические свойства. Повышение механической прочности стекла достигается закалкой, применением специальных склеивающих эластичных прокладок (в автомобильном стекле триплекс), а также введением в состав стекла некоторых окислов (борного ангидрида, глинозема и др.). Предел прочности при растяжении кварцевого стекла равен 120-125 МПа. Прочность закаленного листовою стекла в 6 раз выше прочности незакаленного. Большое влияние на прочность стекла оказывает также состояние поверхности: наличие микротрещин и царапин резко снижает прочность стекла. Твердость стекла наиболее точно измеряется по методу микротвердости. Значение микротвсрдости стекол лежит в пределах 400-700 кГ/.мм2.

Электрические свойства. Электропроводность стекла при нормальной температуре незначительна и не меняется вплоть до 4505 и выше. Чем меньше в составе стеклв щелочных окислов, тем выше его электроизолирующие свойства.Наилучишм ди электриком является кварцевое стекло, в составе которого вовсе кет щелочных окислов. Диэлектрическая постоянная стекла зависит от состава и изменяется в широких пределах..

Оптические свойства. Важнейшей оптической характеристикой является коэффициент преломления. Он зависит от содержания окиси свинца и колеблется от 1.46 (для кварцевого стекла) до 2,0 (для стекла с 80%, окиси свинца). Оконное слекло имеет коэффициент преломления 1,52. Особые сорта стекол обладают способностью селективно поглощать определенные лучи (так создаются сигнальные, защитные, медицинские и другие стекла). Получают средство защиты от тепловых, ультрафиолетовых, рентгеновских и друг их лучей.

Химические свойства. Большинство промышленных стекол достаточно стойко по отношению к воде и кислотам, но слабо сопротивляется действию щелочей. Химическая стойкость стекла зависит главным образом от состава. ( стекла лабораторные, медицинские, водомерные, химической аппаратуры изготовляются из особых составов.) Химически стойкие стекла содержат различное количество окислов бора, алюминия, цинка, циркония и титана и пониженное количество щелочей.

Типы стекла.

В машиностроительных конструкциях находят разнообразное применение жаростойкие стекла, стекловолокно и изделия из него, стекла для атомной техники, стекла для ракетной техники, стекла для электроники, стекла высокой прочности, ситаллы.

Жаростойкое стекло. К нему относятся: кварцевое (наиболее жаростойко), пайрекс, мазла, супремикс и др. кварцевое стекло.

Кварцевое стекло - прозрачное и непрозрачное. Первое получают плавлением горного хрусталя в виде однородного оптически прозрачною стекла, второе из кварцевых песков в виде непрозрачных блоков и изделий, содержащих большое количество газовых включений. Кварцевое стекло отличается исключительно высокой термической и химической стойкостью, является хорошим диэлектриком и применяется в химическом машиностроении, электронике, ракетной технике.

Высокопрочное стекло. Теоретическая прочность стекла на растяжение составляет около 10000 МПа. в то время как реальная прочность стекла в 100 200 раз меньше. Главная причина пониженной прочности - наличие дефектов (микротрещин, царапин и нр.) на поверхности стекла. Существующие способы упрочнения стекла в основном состоят в том, чтобы устранить или ослабить дефектность поверхности. Применяют химические, термохимические и комбинированные методы упрочнения.

Стекловолокно. Тончайшие нити, имеющие высокие механические свойства.

Стеклянное волокно разделяется но составу на обычное (щелочное алюмоси- ликагное). малощелочное (алюмоборосиликатное), специальное (кварцевое, каолиновое. волокно из окислов алюминия, циркония, кадмия, свинца и др.).

Прочность стекловолокна изменяется главным образом в зависимости от диаметра волокна, а его температурная устойчивость от состава.

Стеклянное волокно бывает непрерывное (длина волокна до 20 км) и штапельное (длина волокна 5-50 см).

По назначению различают текстильное, тепло- и шумоизоляннонное стекловолокно. В зависимости от диаметра стекловолокно подразделяют на ультратонкое (0,1 1.0 супертонкое (1-3 л/к), тонкое текстильное (3-12 мк), тепло- и звукоизоляционное (3-30 мк).

Из стеклянного волокна вырабатывают текстильные материалы (пряжа, ткани, ленты), нетканые материалы, скрепленные смолами или прошитые (холсты, рогожка, маты, сепараторы, скорлупы, жгуты, фильтры н др.).

Вследствие выгодного сочетания высокой механической прочности, термической и химической стойкости стекловолокнистые материалы находят в качестве электроизолирующих прослоек и обмоток, тепловой и звуковой изоляции, огнестойких и химически стойких материалов, зашиты от проникающей радиации н во многих других случаях. Особое значение приобретает стекловолокно и материалы на его основе (стеклопластики) в ракетной технике, атомной технике, судостроении и машиностроении.

Стеклокристаллические материалы – ситаллы, получают методом каталитической кристаллизации стекол. По химическому составу ситаллы могут быть литиевосиликатными, магний-алюмосиликатными, кальций-алюмосиликатными и т. и.

Сигалл получают из шихты определенного состава, в которую добавляют катализатор кристаллизации. Из полученной смеси варяг стекло, формуют в изделия, а затем их нагревают по специальному режиму и превращают в поликристаллический материал -ситалл. Ситаллы имеют весьма тонкую кристаллическую структуру с размер зёрен 0,1—1.0 мк, что определяет высокую прочность ситаллов 150- 500 МПа и выше.

Коэффициент термического расширения ситаллов от 20x10 7 до 200x10 7 . Эго наряду с высокой механической прочностью, определяет повышенную термостойкость ситаллов (500-900°С).

Стеклас электропроводящей пленкой получают нанесением на поверхность стекла тонких, прозрачных электропроводящих пленок из окислов олова, индия, титана. кадмия, сурьмы и др. Такие стекла применяют для остекления, исключающего обледенение и запотевание, для электрообогреваемых панелей ,каминов и т. п.

Пленочное и чешуйчатое стекло. Получают вытягиванием из расплава или растягиванием разогретого листового стекла. Чешуйчатое стекло получают измельчением пленочного стекла. Толщина пленочного стекла 5-100 мк при ширине ленты 10 500 мм; толщина чешуйчатого стекла 1-5 мк. Сопротивление разрыву плёночного стекла до 1000МПа, электрическая прочность 70-500 кв/мм. Плёночное и чешуйчатое стекло применяют для конденсаторов, заменителей слюды, стеклопластиков, покровных стекол и т. и.

Зашитное стекло. Для поглощения медленных (тепловых) нейтронов служат стекла, в составе которых необходимо иметь один из следующих окислов: кадмия, бора. гадолиния, лития, индия. Существуют стёкла следующих видов:

1Стекло для поглощения нейтронов;

2Стекла, поглощающие гамма-лучи;

3Стекла сопряженного действия для поглощения нейтронов и гамма-лучей;

4Теплопоглощающие стекла применяются для остекления зданий и транспорта в случае необходимости защиты от чрезмерного нагревания.

Стеклосмазка. Стекла специальных составов используют в качестве смазки при горячем прессовании (выдавливании в производстве труб и проката из сплавов титана, молибдена, ванадия, циркония, хрома, никеля и жаростойких стекол). Стеклосмазка снижает расход энергии при прессовании, волочении и прокатке, увеличивает срок службы оборудования и его производительность. Стеклосмазка позволяет осуществлять защиту металла от окисления и сильно уменьшает трение в процессах деформации.

Жаропрочное стекло.

Жаропрочное стекло - производится с помощью метода, аналогичного процессу упрочнения, часто на одном и том же заводе, но диапазон толщины до 8 мм или менее. Жаропрочное стекло примерно в 2 раза прочнее закаленного стекла, но бьется так же. Оно в основном используется для сопротивления тепловому воздействию, где не нужны защитные свойства упрочненного стекла.

Как видно из таблицы. 1, с точки зрения удельной прочности и жесткости углепластик превосходит почти все обычно используемые конструкционные полимерные и металлические материалы. Стоит отметить, что такой относительно слабый конструкционный полимерный материал, как полиамид, после введения в него углеродных волокон по удельной прочности и жесткости приближается к металлическим конструкционным материалам. Экономическая целесообразность использования углепластиков вместо металлов определяется также относительно невысокой удельной энергоемкостью (в кВт · ч) производства строительных материалов и изделий из них:

Таким образом, в пересчете на 1 кг готовых изделий из эпоксиуглепластика энергии расходуется в 3 раза меньше, чем на изделия из стали, в 5,5 раза меньше, чем на изделия из алюминия и его сплавов и в 20 раз меньше, чем на изделия из титана.

Детали современных самолетов и механизмов редко работают в состоянии однородного напряжения, и обычно есть зоны, в которых материал недогружен (например, близко к нейтральной плоскости, когда конструкция изгибается). В этих случаях целесообразно армировать эти участки дорогими высокопрочными материалами из углеродного волокна и менее прочными, но более дешевыми материалами (в том числе неволокнистыми), то есть создавать части так называемых гибридных полимерных компаундов.

Использование этих материалов также очень перспективно при производстве изделий, работающих в агрессивных средах. Использование таких материалов позволяет решить ряд проблем, которые невозможно решить при использовании полимеров, армированных только углеродными волокнами, или традиционных конструкционных материалов. Углеродные волокна обладают высокой химической стойкостью ко всем агрессивным средам, кроме сильных окислителей. Высокая химическая стойкость углеродных волокон определила разработку химически стойких углепластиков взамен нержавеющих сталей, сплавов и цветных металлов для изготовления различного оборудования и агрегатов, работающих в условиях агрессивных сред: коррозионно-стойких насосов, резервуаров и др. трубопроводы.

Наряду с высокими механическими свойствами и химической стойкостью углепластики обладают хорошими антифрикционными характеристиками, относительно низким коэффициентом трения и повышенной износостойкостью. Коэффициент трения углепластика варьируется от 0,1 до 0,17 в зависимости от условий испытаний и по износостойкости в 5-10 раз выше, чем у марок антифрикционной бронзы, используемых для производства шарикоподшипников. Результаты испытаний на трение некоторых незаполненных и нагруженных углеродных волокон по сравнению с бронзой показаны в таблице 2.

Таблица 2. Трибологические характеристики некоторых материалов

ЗаключениеИзвестно, что благодаря высокой удельной прочности и удельной жесткости композиты, армированные углепластики, широко используются в качестве основных конструкционных материалов в авиастроении. Высокие механические характеристики углеродных волокон позволяют получать высококачественные материалы - пластики, армированные углеродным волокном.

Изучили применение углепластика в авиастроении

При описании работы выполнили ряд задач:

- изучили свойства углепластиков и области их применения

- описали методы формирования деталей самолета

- описали эффективность применения углепластиков в авиастроении

Нет нужной работы в каталоге?

Сделайте индивидуальный заказ на нашем сервисе. Там эксперты помогают с учебой без посредников Разместите задание – сайт бесплатно отправит его исполнителя, и они предложат цены.

Читайте также: