Реферат на тему шлаки

Обновлено: 07.07.2024

Металлургия традиционно является одним из главных "поставщиков" техногенного сырья для промышленности строительных материалов. Особенность ее многотоннажных отходов заключается в том, что техногенное сырье уже прошло высокотемпературную обработку, кристаллические структуры в отходах сформированы, и они не содержат органических примесей.

Техногенные продукты металлургического комплекса следует разделять на отходы черной и цветной металлургии и отходы сталеплавильного производства. Наибольшее применение получили доменные шлаки черной металлургии.

Шлаки черной металлургии могут быть сталеплавильными, мартеновскими, ваграночными и доменными. Главный представитель данного вида шлаков - доменные шлаки, которые образуются при выплавке чугуна в доменных печах. Из 1,7-2т железной руды и плавней, получается 1 тонна чугуна и 0,6-0,7 тонны шлака. Количество шлака, как попутного продукта на различных металлургических комбинатах сильно зависит от содержания в коксе серы, применяемой извести для шихтовки, а также уровня используемой технологии. Чтобы получить сталь, требуется дополнительный расход железной руды, топлива, различных горных пород, отнимающих из расплава чугуна фосфор, марганец, серу и при этом способствующих образованию мартеновских шлаков. Из 2-2,3 тонны железной руды и плавней, 1,9т топлива, 80т воды и десятков тонн воздуха получается, 1 тонна стали и 0,2-0,3 тонны шлака. В ваграночных и электропечах выход шлаков составляет 0,1-0,4 тонны на 1 тонну металла.

Шлаки цветной металлургии

Производство цветных металлов сложный, дорогой и трудоемкий процесс. Для получения 1 тонны меди, никеля, олова необходимо переработать от ста до трехсот тонн руды. Количество шлаков при выплавке 1 тонны цветного металла достигает 15-25т. Это обстоятельство объясняется тем, что цветные металлы в природе встречаются только в виде соединений, рассредоточенных в горных породах и содержание окислов меди, никеля, цинка, олова в руде не превышает 3-5%, остальное пустая порода: пирит, кварц, карбонаты и силикаты кальция и магния. Шлаки цветной металлургии отличаются от шлаков черной металлургии повышенным содержанием закиси железа (до 20-40%).

Топливные шлаки (Золошлаки ТЭЦ)

Золошлаки, образуемые при сжигании топлива на ТЭЦ находят широкое использование в производстве строительных материалов. В этой связи мы не могли обойти вниманием этот продукт.

При сжигании твердого топлива из его минеральной части образуются зола и шлак, содержание которых различно для различных видов топлива. Они составляют 10-15% в бурых углях; в каменных углях - 3-40%; антраците - 2-30%; горючих сланцах — 50-80%; топливном торфе — 2-30%; дровах — 0,5-1,5%; мазуте - 0,15-0,2%.

В настоящее время на большинстве ТЭЦ топливо сжигают в пылевидном состоянии, причем температура в топочной камере достигает 1200--1600°С. При этом конгломераты различных соединений, образующихся из его минеральной части, выделяются в виде пылевидной массы. Мелкие и легкие частицы (размеры от 5 до 100 мкм), содержащиеся в золе в количестве до 80—85 %, уносятся из топок конгломератов дымовыми газами, образуя так называемую золу-унос. Более крупные частицы оседают на/под топки, оплавляются в кусковые шлаки или стекловидную массу, которую затем подвергают грануляции. Количественное соотношение между образующимися шлаками и золой-уносом различно, оно зависит от конструкции топки на ТЭЦ и ГРЭС. Так, в топках с твердым шлакоудалением в шлак обычно переходит 10—20 % всей золы топлива. В топках с жидким шлакоудалением в шлак переходит 20—40 %, а в циклонных топках — до 85— 90 % всей золы топлива. Топливные шлаки и зола-унос различаются по составу и свойствам в зависимости от вида топлива и способа его сжигания.

Зола-унос представляет собой тонкодисперсный материал с малым размером частиц, что позволяет использовать ее для ряда производств без дополнительного помола. Характерной особенностью золы является присутствие в ней около 5—6 % несгоревшего топлива, а также железа, в основном в закисной форме. Частицы шлака имеют размеры от 0,2 до 20—30 Мм. В топках с жидким шлакоудалением шлак получается в гранулированном виде. Для него характерна стекловидная структура.

Тенденции использования топливных шлаков и зол в отечественном строительном производстве. Состав и технология получения ячеистых бетонов. Разновидности теплоизоляционных материалов, сырье, применяемое для их изготовления. Свойства и область применения.

| Рубрика | Строительство и архитектура |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 30.03.2010 |

| Размер файла | 1,4 M |

Подобные документы

Сущность и назначение теплоизоляционных материалов, их виды и история развития производства. Сырье для изготовления пеностекла, основные технологические процессы и оборудование. Свойства и характеристики теплоизоляционно-конструкционного пеностекла.

реферат [569,3 K], добавлен 21.12.2013

Обзор сырьевых материалов и проектирование подбора состава тяжелого бетона. Расчет химической добавки тяжелого бетона, характеристика вещества. Разработка состава легкого бетона. Область применения в строительстве ячеистых теплоизоляционных бетонов.

реферат [110,6 K], добавлен 18.02.2012

Назначение и классификация ячеистых бетонов. Виды сырьевых материалов, требования, предъявляемые к ним; вяжущие вещества, кремнеземистый компонент, порообразователи, корректирующие добавки. Технология крупноразмерных изделий. Контроль качества продукции.

курсовая работа [253,7 K], добавлен 18.11.2009

Шлаки и их использование в строительной отрасли. Шлаки черной металлургии: доменные и сталелитейные. Структура шлаков по видам производства. Типичный химический состав доменного шлака. Возрождения технологии использования горячих восстановительных газов.

курсовая работа [1,9 M], добавлен 14.10.2011

История развития вопроса о применении шлаков. Грануляция доменных шлаков. Получение и применение шлакопортландцемента. Применение шлаков при производстве других строительных материалов. Шлаки от сжигания углей, черной и цветной металлургии, пемза.

реферат [25,7 K], добавлен 03.01.2010

Классификация искусственных строительных материалов. Основные технологические операции при производстве керамических материалов. Теплоизоляционные материалы и изделия, применение. Искусственные плавленые материалы на основе минеральных вяжущих бетонных.

презентация [2,4 M], добавлен 14.01.2016

Характеристика теплоизоляционных материалов. Технико-экономическая оценка применения жидкой тепловой изоляции для наружного утепления стен здания. Расчёт коэффициента теплопроводности. Безопасность жизнедеятельности при нанесении лакокрасочных покрытий.

Представлена классификация отходов металлургического производства. Дана краткая информация об использовании шлаков металлургических комбинатов в различных отраслях народного хозяйства и промышленности, в том числе в производстве строительных материалов как в России, так и за рубежом, в частности, в странах Европы. Подробно рассмотрены наиболее распространённые пути применения шлаков в соответствии с их химическим составом. На основании исследованной литературы выполнена классификация направлений по рациональному применению шлаков металлургического производства. Поиск рациональных путей использования шлаков металлургического производства имеет огромное значение как и для мировой экологии, так и для различных отраслей народного хозяйства и промышленности, в том числе и для промышленности строительных материалов.

1. Будников П.П. Гранулированные доменные шлаки и шлаковые цементы / П.П. Будников, И.Л. Значко-Яворский. − М.: Государственное изд-во лит-ры по строительным материалам, 1953. − 223 с.

2. Бутт Ю.М. Химическая технология вяжущих материалов: учебник для вузов / Ю.М. Бутт, М.М. Сычев, В.В. Тимашев; под общ. ред. В.В. Тимашева. − М.: Высш. шк., 1980. − 472 с.

4. Проблемы развития безотходных производств / Б.Н. Ласкорин, [и др.] − М.: Стройиздат, 1981. − 207 с.

5. Лесовик В.С. Гранулированные шлаки в производстве композиционных вяжущих / В.С. Лесовик, М.С. Агеева, А.В. Иванов. // Вестник БГТУ им. В.Г. Шухова. – 2011. – № 3. – С. 29−32.

6. Лесовик В.С. Композиционные вяжущие с использованием высокомагнезиальных отходов Ковдорского месторождения / В.С. Лесовик, М.С. Шейченко, Н.И. Алфимова // Вестник БГТУ им. В.Г. Шухова. − 2011. − № 1. − С. 10−14.

8. Переработка шлаков и безотходная технология в металлургии / М.И. Панфилов, [и др.] − М.: Металлургия, 1987. − 238 с.

9. Рекус И.Г. Основы экологии и рационального природопользования / И.Г. Рекус, О.С. Шорина. − М.: Изд-во МГУП, 2001. − 146 с.

10. Рояк С.М. Структура доменных шлаков и их активность / С.М. Рояк, А.В. Пьячев, Я.Ш. Школьник // Цемент. 1978. − № 8. − C. 4−5.

11. Технология вяжущих веществ / В.Н. Юнг, [и др.] − М.: Государственное изд-во лит-ры по строительным материалам, 1952. − 560 с.

Металлургические шлаки разделяют по видам выплавляемого металла на доменные, мартеновские, конвертерные, электросталeплавильные, ферросплавные, ваграночные. Ежегодный выход металлургических шлаков составляет сотни миллионов тонн, в том числе доменных − 50 млн т, сталелитейных 23 млн т, ферросплавных − 5 млн т [2].

Основу металлургических шлаков составляют оксиды CaO, SiO2, MgO и FeO. По химическому составу сталеплавильные шлаки могут быть основными и кислыми. Основные шлаки по соотношению CaO/SiO2 классифицируются на три вида: CaO/SiO2 ≤ 1; CaO/SiO2 = 1,6–2,5; CaO/SiO2 > 2,5. Кислотные шлаки состоят главным образом из SiO2 (50–65 %) и некоторого количества основных оксидов FeO (10–20 %) и MnO (10–30 %) (рис. 1).

Основным препятствием на пути эффективного использования сталеплавильных шлаков является непостоянство химического и минералогического состава, нестабильность формирующейся структуры и, следовательно, колебания свойств выпускаемой шлаковой продукции. Кроме FeO, шлаки содержат высшие оксиды железа Fe3O4 и Fe2O3. Сера в шлаках находится в виде сульфидов или сульфатов Са, Мn и Fe. В отдельных случаях шлаки содержат оксиды Ti, В, V и ряд других соединений. Оксиды, входящие в шлак, разделяют на три группы: кислотные (SiO2, P2O5, SO2, SO3); основные (CaO, MgO, FeO); амфотерные (Аl2O3). Металлургические шлаки обычно представляют сплавы основных оксидов с SiO2, которые составляют преимущественно силикатные образования, и потому их иногда классифицируют по величине отношения числа атомов кислорода, содержащегося в SiO2, к числу атомов кислорода, входящего в основные оксиды. Для характеристики доменных шлаков широко применяют отношение CaO/SiO2. Но в связи со значительным содержанием А12О3 и MgO в шлаке используют также отношения (CaO + MgO)/SiO2; (CaO + MgO)/(SiO2 + Аl2О3) и другие, более сложные. Изучение свойств многокомпонентной системы представляет большие трудности, поэтому такую систему условно сводят к трех- или четырехкомпонентной. Результаты исследований трехкомпонентной системы пополняют сведениями о влиянии на нее других компонентов [1]. Многие металлургические шлаки по химическому составу приближаются к портландцементу. Использование их для нужд строительства способствует не только расширению выпуска многих строительных материалов, но и значительному снижению их стоимости. Из всего объема выхода сталеплавильных шлаков в хозяйстве нашей страны ежегодно перерабатывается более 2,5 млн т. Из них около 1 млн т отправляется на повторную переработку на металлургических заводах для извлечения металла, примерно столько же используется в производстве щебня, 330 тыс. т направляется для производства удобрений, и лишь незначительная часть утилизируется в производстве шлаковаты [6–10].

Рис. 1. Классификация отходов металлургического производства

При нарастающем дефиците доменных шлаков вопрос утилизации сталеплавильных шлаков приобретает весьма существенное значение.

Сталеплавильные шлаки обладают рафинирующим действием и очищают сталь от таких вредных примесей, как фосфор и сера. Одновременно с этим они защищают металл от окисления газовой фазой. В электрометаллургических процессах шлак дополнительно играет роль нагрузочного сопротивления. Находясь в плавильном агрегате в непрерывном движении, высокотемпературный расплав разрушает футеровку за счет механического размывания ее, а также за счет химического растворения компонентов футеровки. Известно, что всякая система стремится достичь равновесного состояния. В результате этого из металла в шлак переходит ряд ценных, необходимых металлу элементов, что вызывает повышенный расход раскисляющих легирующих добавок. В связи с назначением шлаков и их функциями в сталеплавильных процессах к ним предъявляют определенные требования по физико-химическим свойствам. Они должны быть жидкоподвижными, обладать высокими рафинирующими способностями и низкой вязкостью, а также быть инертными или минимально агрессивными по отношению к футеровке печи. Классификация сталеплавильных шлаков по видам производства представлена на рис. 1. Среди шлаков сталеплавильного производства наибольшую долю занимают мартеновские.

Повышенное содержание включений металла затрудняет их переработку и использование. Особую сложность для последующей переработки и использования представляют металлургические шлаки, склонные к силикатному распаду [5].

Крупным резервом получения многотоннажного сырья для производства строительных материалов, являются сталеплавильные шлаки, выпуск которых к 90м годам прошлого столетия превысил в стране 23 млн т. Однако из этого количества в промышленности строительных материалов используется всего 6,9 млн т.

Основная часть сталеплавильных шлаков используется в дорожном строительстве в виде щебня, что существенно снижает величину затрат, одновременно способствуя повышению качества автомобильных дорог. Кроме того, продукты переработки могут применяться в качестве минеральных удобрений. Мартеновские шлаки обладают неустойчивой структурой, однако после длительного вылеживания они пригодны для использования в качестве заполнителя для бетонов.

Практика передовых предприятий и расчеты Уральского НИИ черных металлов (УралНИИЧМа) свидетельствуют о высокой эффективности получения из сталеплавильных шлаков щебня, минерального порошка, местных вяжущих. Установлено, что некоторые электросталеплавильные шлаки можно использовать и как гидравлическую добавку в производстве портландцемента. Препятствует широкому их применению в цементной промышленности крайне пестрый химический и минералогический состав шлаков, а также значительные включения металлов [9].

Грануляция сталеплавильных шлаков затруднена, однако проведенные исследования и практические опыты показывают возможность грануляции этих шлаков [11].

На основании проведенных исследований установлено, что на основе шлаков ОЭМК возможно получать стеклокристаллические материалы с заданными свойствами.

В зарубежных странах с развитой металлургической промышленностью все доменные шлаки и значительная часть сталеплавильных шлаков перерабатываются [4, 11]. К теме утилизации вторичных ресурсов развитые страны мира относятся исключительно серьезно, особое отношение проявляют европейские государства – члены Евросоюза [4].

Наиболее показательно отношение к этой проблеме в Германии, где уже в 1949 г. было организовано специальное научно-техническое общество РЕПЗ для всестороннего исследования свойств металлургических шлаков с целью их последующего использования в промышленности и сельском хозяйстве Германии. В Германии были приняты законы, согласно которым металлургические шлаки из категории отходов были переведены в разряд побочных продуктов производства. А уже в 1995 г. было принято такое же решение об исключении металлургических шлаков из Европейского каталога отходов и Европейских правил обращения отходов в Европейском сообществе. При этом для каждого вида шлаков разработан перечень производственных факторов, влияющих на их свойства и определяющих виды производственных сфер, где они с наибольшей пользой могут быть использованы. Предприятия − обладатели шлаков, обеспечивающие исполнение установленных критериев качества, получают специальный сертификат ассоциации контроля качества, после чего им разрешается ставить на отгрузочных документах соответствующий знак сертификации.

Немецкий исследовательский институт металлургических шлаков РЕПЗ стал ядром общеевропейской ассоциации шлаков ЕВРОШЛАК, которая в 2000 г. была основана Европейской конференцией по шлакам в Дюссельдорфе. По данным ЕВРОШЛАКА из 25 млн т доменных шлаков, образовавшихся в 2000 г. в европейских странах, почти 100 % было использовано. Общий объем сталеплавильных шлаков составил в 2000 г. 16,8 млн т: конвертерные шлаки (около 60 % всего объема), электросталеплавильные (около 30 %). Остальные 10 % – это шлаки вторичных металлургических процессов. За рубежом сталеплавильные шлаки применяются в трех основных направлениях: в сельском хозяйстве – для известкования почв, в дорожном строительстве – в строительстве дорог, а также в качестве железосодержащего материала для вторичной переплавки в доменных печах. Основным направлением шлакопереработки в США, Англии, Франции, Венгрии является производство щебня из воздушно-охлажденного шлака в траншеях непосредственно у доменных печей или за их пределами. Сталеплавильные шлаки в массовом масштабе начали использоваться с 1967 г. [4–5].

Уменьшение выхода доменных шлаков и изменение технологии производства чугуна и стали явились причиной увеличения использования сталеплавильных шлаков самостоятельно или в сочетании с доменными шлаками − для устройства оснований автомобильных дорог, в качестве железнодорожного балласта, в битумно-минеральных смесях, а также в качестве заполнителей в бетонах [3].

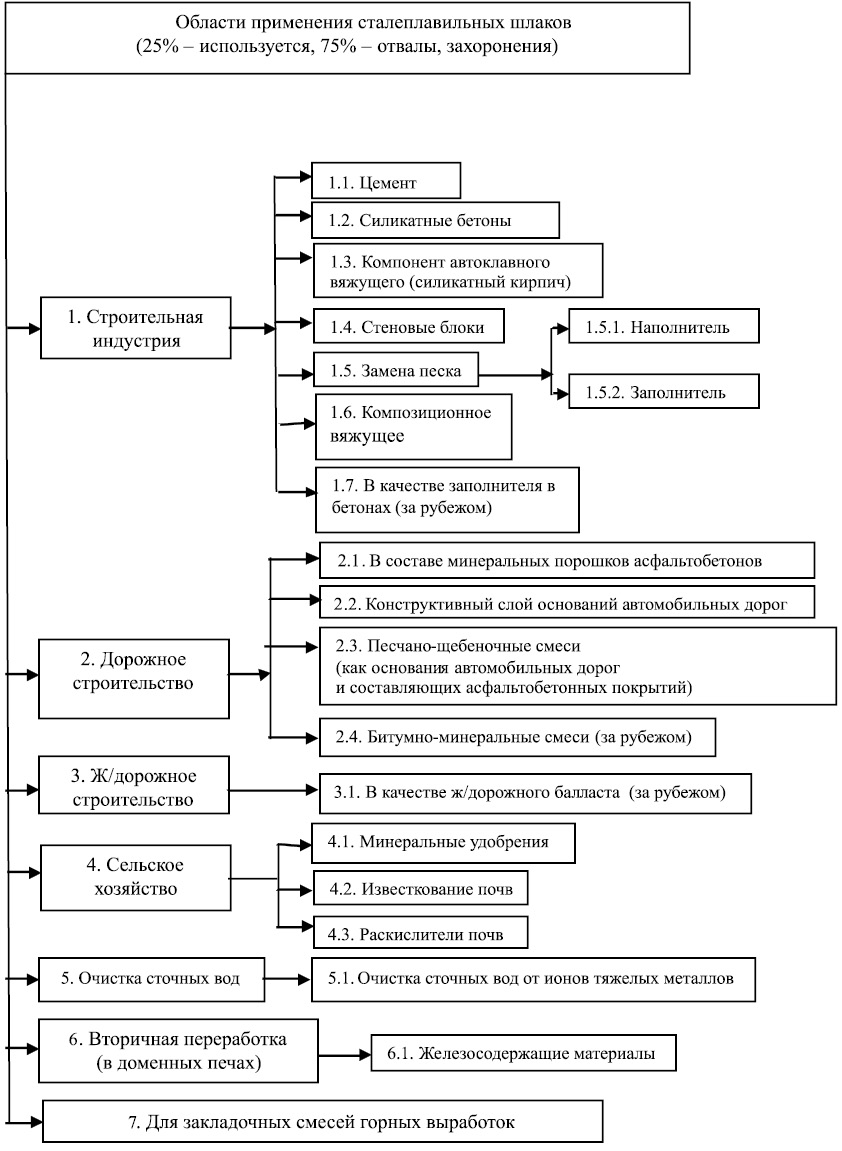

Анализ имеющейся информации об использовании шлаков сталеплавильного производства позволил нам предложить классификацию направлений по использованию этих шлаков, приведенную на рис. 2.

Рис. 2. Классификация направлений по использованию шлаков

Основными направлениями использования шлаков сталеплавильного производства являются: строительная индустрия, дорожное строительство, железнодорожное строительство, сельское хозяйство, использование мелких фракций шлака в качестве адсорбентов, вторичная переработка в доменных печах с целью извлечения дополнительного количества металла, получение шлаков доменного производства и применение для закладочных смесей горных выработок. В дорожном строительстве РФ отходы сталеплавильного производства нашли наибольшее применение. Особый интерес представляет использование шлаков ОАО ОЭМК в сельском хозяйстве. На протяжении ряда лет саморассыпающиеся шлаки вследствие содержания ценных микроэлементов с успехом используются в качестве минеральных удобрений для раскисления почв на посевных угодьях, обеспечивая высокие урожаи различных сельскохозяйственных культур.

Проведенные исследования показали, что шлаки ОЭМК при соответствующей дополнительной обработке могут быть использованы в качестве наполнителей в различных вяжущих композициях, а также в качестве заполнителей и наполнителей при производстве сухих строительных смесей различного функционального назначения. Заслуживает внимания опыт использования шлаков ОЭМК при закладке горных выработок.

Работа выполнена в рамках реализации стратегического развития БГТУ им. В.Г. Шухова на 2012–2016 годы.

Рецензенты:

Хархардин А.Н., д.т.н., профессор кафедры СМИиК, Белгородский государственный технологический университет им. В.Г. Шухова, г. Белгород.

Шлак – это вторичное сырье, отходы металлургической промышленности или зола от сжигания ископаемых горючих: углей всех видов, горючего сланца, жидкого топлива. В металлургии – то, что остаётся после выплавки металла из руды. Из шлаков чёрной металлургии получают заполнители для шлакобетонов, шлаковую пемзу, минеральные ваты. Отходы цветной металлургии делятся на передельные и отвальные шлаки.

Гранулированный, или граншлак, получается путём быстрого охлаждения водой горячего шлака в доменном или конвертерном процессе. Имея отличные вяжущие свойства, используется для производства цемента как активная минеральная добавка к нему.

Шлак нельзя рассматривать как простой наполнитель для приготовления бетонных растворов. Он, кроме этой своей функции, несёт ещё одну, которая с течением времени становится всё более важной – экологическую. Если учесть, сколько вредных примесей, от кислот и щелочей до канцерогенных соединений, есть в его составе, связывание его цементными смесями решает задачу его безопасной утилизации.

А при выплавке металла защищающая его шлаковая составляющая предохраняет расплав от воздействия продуктов горения.

Применение шлака в строительстве

В строительстве в основном применяется в качестве наполнителей бетонных смесей. Шлак – отходы металлургического производства, как более безопасные по сравнению отходов сгорания угля. Ведь в ископаемом угле (буром, каменном чёрном и антраците) обязательно присутствуют радионуклиды. Их доля в исходном материале невысока, но при сгорании их концентрация резко увеличивается, и в буром и каменном угле доходит до неприемлемых в санитарном отношении величин. Так что ни в бетон стен, ни при возведении бетонированных подвалов, ни для заливки стяжек такой шлак не годится, радиоактивный фон в таких помещениях может оказаться превышающим ПДН.

Гранулированный шлак, идущий в производство цементов с исключительными вяжущими свойствами, позволяет получать очень прочные на разрыв и раскол плиты перекрытий в многоэтажном строительстве. А граншлак с более крупными фракциями идёт в бетон в качестве заполнителя для получения прочных и лёгких строительных блоков, отличающихся от обычного кирпича износоустойчивостью, небольшим удельным весом, хорошими влаго- и теплоизоляционными свойствами.

Мелкофракционный граншлак (в т. ч. и пылевой) используется как сырьё для получения шлаковаты, а также для изготовления тротуарной плитки, бордюров и брусчатки. Его крошка добавляется в бетонные смеси для их упрочнения, а также для заполнения пустот при строительстве зданий с насыпными стенами.

Присутствие в таких шлаках кальциевых силикатов позволяет применять тонкий помол для смеси с цементом, что даёт такой же эффект при создании конструкций, как и у портландцемента. Применение таких присадок позволяет:

• создавать тяжёлые и особо прочные бетоны классов прочности В15-В30.

• Производить сухие строительные смеси

• Изготавливать плиты перекрытий, ригелей, колонн, бетонных панелей, балок и других предварительно напряжённых строительных конструкций.

• Строить погреба, фундаменты любой степени сложности, которые делаются методом бетонной заливки, осуществлять отливку плит перекрытия и заливку в скользящую опалубку при возведении стен.

Доменный шлак, щебень из него

Являясь отходом доменного производства, такой щебень часто на порядок дешевле крошки из камня, которую нужно добыть, раздробить с помощью сложных и дорогих механизмов, доставить до места приготовления бетонных смесей.

Щебень из доменного шлака в своей кристаллической структуре представлен более чем 20 минералами, среди которых воластонит (однокальциевый силикат), двух кальциевый силикат, мелилит. Наличие кальциевых силикатов и делает продукты переработки этого шлака желанной присадкой для тяжёлых сверхпрочных бетонов.

Преимущества и недостатки

При этом плотность щебня, получаемого из доменного шлака по ГОСТ 3344, выше гранитного, но выше и поглощение воды. Правда, ниже и морозостойкость. Что ограничивает его применение как основного заполнителя в климатических зонах с суровыми погодными условиями.

Благодаря своей способности поглощать воду доменный шлак находит широкое применение в дорожном строительстве, в котором такая его особенность, как способность быстро высыхать и уплотняться под воздействием содержащихся в нём связывающих веществ, а также способность легко поддаваться трамбовке делает его применение более предпочтительным, чем щебня из гранита.

При транспортировке гранитный щебень перетирается в мелкую пылевую фракцию, негодную к применению, её приходится вымывать или как-то отсеивать. Шлаковая же пыль служит дополнительным связывающим при использовании, повышая сцепляемость и вязкость конечного продукта.

Разновидности шлака

Металлургические

Подразделяются на шлаки цветной и чёрной металлургии. К шлакам чёрной металлургии относятся:

- Доменный шлак, получаемый путём выплавки чугуна из железных руд. Его свойства зависят от режимов плавки, применяемого для получения расплавов топлива и флюсов-присадок.

- Сталеплавильные. Их получают в мартеновском, конвертерном или электросталеплавильном производстве.

- Ферросплавные, Виды ферросплавных шлаков подразделяются на подвиды с преобладанием того элемента, который добавлялся в расплав стали для получения ферросплава, а это может быть кобальт, хром, марганец молибден, кремний и т. д.

Шлаки цветной металлургии: к ним относятся отходы медеплавильного, никелевого, свинцового и цинкового производства.

Фосфорные

Получаются как отходы производства фосфорных удобрений. Используются в производстве пемзы или минеральной ваты. В качестве присадки к цементам добавляют, только если бетонные изделия из такого цемента проходят стадию высокотемпературного пропаривания.

Зольные

Представляют собой остаток от сжигания твёрдого угля и горючих сланцев. В жилищном строительстве практического применения не находят из-за высокого содержания в них радионуклидов, но могут применяться при производстве тротуарной плитки или если применяются как наполнители для асфальтовых смесей, где возможное образования пыли будет связываться смолистыми фракциями. Имеет значение ещё и метод охлаждения этих шлаков сразу после их образования: если охлаждение происходило водой, то есть быстро, образуется стекловидная структура, которая более стойкая, чем микрозернистая, получаемая при медленном, естественном остывании.

Характеристики доменного шлака

Могут отличаться у разных производителей, что связано с особенностями технологических циклов выплавки чёрных металлов.

Разными будут составы как кальцитов, так и силикатов, железа и алюминия в конечном продукте. Условные обозначения шлака, который отправляется как продукт для переработки в строительную индустрию, в зависимости от места производства, выглядят так:

Приведённый химический состав может зависеть от поступившей на плавку руды, кокса и марки выплавляемого чугуна. От этих же показателей будет зависеть удельный вес шлака на выходе. Вес также зависит от способа его охлаждения – стекловидный, получаемый охлаждением водой, будет тяжелее и прочнее.

Читайте также: