Реферат на тему ручная обработка металла

Обновлено: 08.07.2024

Прогресс нашей цивилизации неразрывно связан с достижениями людей в области обработки металлов. Тысячелетия прошли с тех пор, как человек сделал первые шаги в области добычи металлов. Но для придания изделиям из металлов требуемой формы их необходимо было обрабатывать, чтобы сделать инструменты, оружие и посуду. Уже тогда люди обнаружили, что от нагревания металл становится мягче, а с остыванием он снова твердеет. Так древний человек научился плавить, варить и лить металлы.

Какие же методы обработки металлов применяются в промышленности сегодня? Наиболее часто используемыми и актуальными видами обработки металлов на сегодняшний день являются механическая и термическая обработка (например, термообработка стали), литье, обработка давлением, сварка, электрофизические и электрохимические методы обработки.

Содержание

1. Основные способы обработки заготовок металлов. 3

2. Характеристика основных способов обработки заготовок металлов и металлообрабатывающих инструментов. 5

2.1 Обработка металлов давлением 5

2.2 Сварка 11

2.3 Электрофизические и электрохимические методы обработки 14

3. Сравнительная характеристика потребительских свойств металлообрабатывающего и монтажного инструмента отечественного и зарубежного производства. 16

Список литературы: 21

Работа содержит 1 файл

металлы.doc

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

Дальневосточный государственный технический университет

(ДВПИ им. В.В. Куйбышева)

- Основные способы обработки заготовок металлов.

Прогресс нашей цивилизации неразрывно связан с достижениями людей в области обработки металлов. Тысячелетия прошли с тех пор, как человек сделал первые шаги в области добычи металлов. Но для придания изделиям из металлов требуемой формы их необходимо было обрабатывать, чтобы сделать инструменты, оружие и посуду. Уже тогда люди обнаружили, что от нагревания металл становится мягче, а с остыванием он снова твердеет. Так древний человек научился плавить, варить и лить металлы.

Какие же методы обработки металлов применяются в промышленности сегодня? Наиболее часто используемыми и актуальными видами обработки металлов на сегодняшний день являются механическая и термическая обработка (например, термообработка стали), литье, обработка давлением, сварка, электрофизические и электрохимические методы обработки.

Использование пластических свойств металлов легло в основу обработки металлов давлением. Действуя на заготовку давлением, можно изменить ее форму и размеры, и, что не менее ценно, сохранить их после прекращения воздействия приложенных сил. Различают холодную и горячую обработку металлов давлением. Наиболее простым и достаточно широко распространенным способом является холодная штамповка, осуществляемая с использованием специального оборудования – штампов, которая применяется при массовом производстве различных металлических деталей. По сравнению с такими довольно старыми видами обработки металлов как механическая обработка и литье, этот способ, несомненно, является шагом вперед, поскольку его отличают высокая производительность и экономное расходование металла.

Термическая обработка металлов основана на процессе теплового воздействия на металлы и их сплавы, ее видами являются закалка, отжиг и отпуск. Если раньше применялась лишь обычная полная закалка металлов, то сейчас новым словом в развитии технологий обработки металлов является поверхностная закалка при помощи токов высокой частоты, которые генерируются специальными установками ТВЧ, осуществляющими индукционный нагрев помещенной в электромагнитное поле детали. Как правило, индуктор состоит из медных полых трубок с циркулирующей по ним водой, благодаря чему не происходит нагрева самого индуктора. Для обеспечения равномерного нагрева изделия форма индуктора сделана таким образом, что она повторяет форму детали.

Закалка ТВЧ (токами высокой частоты) является прогрессивным способом обработки металлов и имеет целый ряд преимуществ перед уже известными способами, таких как достижение высокой прочности и качества обрабатываемых изделий, отсутствие окалины и возможность обработки деталей любых форм. Кроме того, способ высокопроизводителен, экономичен и допускает возможность внедрения на производстве полной автоматизации. Поэтому такому виду обработки металлов как закалка ТВЧ, несомненно, принадлежит будущее.

- Характеристика основных способов обработки заготовок металлов и металлообрабатывающих инструментов.

2.1 Обработка металлов давлением

Обработка металлов давлением основана на использовании пластических свойств материалов. Эти свойства позволяют изменять форму и размеры заготовки под действием внешних сил (давления) и сохранять полученные форму и размеры после прекращения действия сил. Для увеличения пластичности металл нагревают до температуры, при которой наиболее полно проявляются его пластические свойства.

Обработка металлов давлением отличается высокой производительностью и экономным расходованием металла по сравнению с литьем и механической обработкой и, кроме того, улучшает механические свойства литого металла.

Различают следующие основные способы обработки металлов давлением: прокатка, волочение, прессование, свободная ковка, штамповка.

Прокатка (рис. 1) —это обжатие заготовки между вращающимися валками. Валки могут быть гладкими — для прокатки листов и лент и с вырезками (ручьевые) — для получения деталей фасонного профиля. Различают горячую (с подогревом заготовки) и холодную прокатку.

Рис. 1 – Прокатка

В результате обжатия поперечное сечение заготовки уменьшается, а длина и ширина увеличивается. Деформацию заготовки обычно определяют относительным обжатием, % :

где - высота заготовки.

Практика производится гладкими цилиндрическими волоками и волоками, имеющими на своей поверхности особые проточки, называемые ручьями. При плотном соприкосновении волоков их ручьи образуют закрытые контуры, называемые калибрами. Комплект практичных волоков со станиной называют рабочей клетью.

Практика гладкими волоками дает листы и ленты, а ручьевыми волоками – различные прокатные профили.

Обычно относительное обжатие заготовки за один проход не превышает даже для горячего металла 70 – 30 %, поэтому окончательный профиль продукта получается многократным процессом повторения обработки заготовки при постепенном уменьшении зазора между волоками. При каждом пропуске заготовки площадь её поперечного сечения уменьшается, а форма и размеры постепенно приближаются к требуемым.

При горячей прокатке стали гладкими волоками угол захвата равен 15-24°, при холодной – 3-8°, сортового металла 25-27°.

Технологический процесс современного прокатного производства, не зависимо от вида получаемой продукции, состоит из нескольких этапов: подготовки исходного материала, нагрев его (в случае горячей прокатки), прокатки и отделки. Кроме того, на всех стадиях прокатки осуществляется контроль за ходом процесса и состоянием оборудования.

Комплекс оборудования, с помощью которого производится прокатка, называется прокатным станом. Прокатные станы подразделяют по характеру процесса прокатки и выпускаемой продукции на блюминги, слябинги, листопрокатные, проволочные, сортовые, трубопрокатные и специальные.

На блюмингах производят крупные квадратные заготовки — блюмы. Из блюмов на сортопрокатных станах получают сортовой прокат с сечениями в виде квадрата, круга, прямоугольника, треугольника, сегмента, ромба, уголка, швеллера, тавра, двутавра и др.

На слябингах прокатывают крупные прямоугольные заготовки — слябы, из которых затем на листопрокатных станах производят более мелкие прямоугольные заготовки и листы.

Проволочные станы предназначены для получения проволоки диаметром 5—10 мм.

На трубопрокатных станах получают бесшовные и шовные (сварные) трубы. С помощью специальных станов прокатывают самые различные заготовки, например железнодорожные колеса, вагонные оси и т. д.

Волочение (рис. 2) — процесс протягивания заготовки через постепенно сужающееся отверстие (волочильный глазок). В результате поперечное сечение заготовки уменьшается, а ее длина увеличивается. Волочильный глазок является основной частью волоки — рабочего органа волочильных станов, на которых производится эта операция. Волочение выполняют в холодном или горячем состоянии.

При волочении заготовку протягивают через постепенно сужающееся отверстие в инструменте, называемое волокой. При этом сечение отверстия меньше исходного сечения заготовки.

Рис. 2 – Волочение

Исходным материалом для волочения является горячекатаный сортовой прокат (круглый, квадратный, шестигранный и др.), проволока, трубы из стали, цветных металлов и сплавов. Волочение применяют для получения проволоки малого диаметра, тонкостенных труб, фасонных профилей, а также для калибровки, т. е. придания точных размеров и высокого качества поверхности изделия. Разрезкой фасонных профилей получают готовые детали — шпонки, направляющие и т. д.

Процесс волочения осуществляется также в холодном состоянии и используется для получения тонкой проволоки (от 0.002 до 5 мм), калиброванных продуктов различного профиля и тонкостенных труб. При это получают изделие точных размеров, заданной геометрической формы, с чистой и гладкой поверхностью.

Заготовками могут служить прокат (катаная проволока, прутки, трубы), а так же прессованные профили (прутки, трубы). Окончательные размеры изделий обеспечиваются протягиванием (волочением заготовки) через несколько последовательно расположенных волок, так как степень обжатия материала за один проход сравнительно не велика. Волока (фильер, глазок) изготавливаются из инструментальной стали (У7, У12, Х12М), металлокерамических сплавов (ВК3, ВК6) или технического алмаза.

Прессование (рис. 3) — вид обработки металлов давлением, при котором металл, заключенный в замкнутую форму, выдавливается через отверстие, меньшей площади, чем площадь сечения исходного материала. В результате прессуемый металл принимает вид прутка, который может быть простым или сложным, сплошным или полым, в зависимости от формы и размеров отверстия. Прессованию подвергаются слитки алюминия, меди и их сплавов, а также цинка, олова, свинца и др.

Рис. 3 – Схема прессования полого профиля. 1 – пуансон; 2 – металл заготовки; 3 – матрица; 4 – игла; 5 – пресс- шайба;

Процесс прессования осуществляется при температурах горячей обработки металлов давлением, т.е. при их высокой пластичности.

Прессованию подвергают алюминий, медь и сплавы на их основе, цинк, олово, свинец. Прессованием получают разнообразные профили из специальных сталей, титановых сплавов и других малопластичных металлов; профили сложной формы, которые не могут быть получены другим способом; обычные профили небольших размеров (например, трубы из цветных металлов).

При прессовании металл подвергается всестороннему неравномерному сжатию и поэтому имеет весьма высокую пластичность.

Прессование производится на горизонтальных либо вертикальных гидравлических прессах. Процесс прессования высокопроизводителен и обеспечивает высокую точность профиля получаемых изделий. Простая замена инструмента – матрицы – позволяет легко переходить к изготовлению изделия другого вида.

Особые требования при прессовании предъявляются к инструменту (матрицам, прессшайбам, пуансонам) работающему в условиях высоких температур и больших нагрузок. Обычно этот инструмент изготавливают из высоколегированных сталей и сплавов, содержащих вольфрам, ванадий, молибден, хром, и другие элементы.

Ковка, так же как и литье, является издавна известным способом обработки металлов. Различают ковку без применения штампов, так называемую свободную ковку, и ковку в штампах — штамповку.

Свободная ковка заключается, в следующем. Заготовку нагревают в нагревательной печи до температуры, при которой металл становится более пластичным. После этого заготовку кладут на наковальню и ударами молота придают ей необходимую форму. Изделие, полученное в результате ковки, называется поковкой.

Различают ручную и машинную ковку. Ручная ковка применяется в индивидуальном производстве для выполнения мелких ремонтных работ. Машинная ковка — ковка на молотах и прессах — используется в серийном и массовом производстве. Она во много раз производительнее ручной и позволяет обрабатывать очень крупные детали.

С помощью ручной и машинной ковки можно получать поковки самых различных форм. Однако из-за длительности процесса свободная ковка не всегда выгодна в массовом производстве. В этом случае более производительной и экономически оправданной является штамповка.

Обработка металла – это процесс, направленный на изменение форм, размеров и внешнего вида изделий. Для реализации проекта используют определенный набор инструментов. Касательно металла могут понадобиться разного рода станки и дополнительные приспособления.

Методы и этапы

Весь путь от сырья до готового изделия можно поделить на 3 основных этапа.

Первый этап. Создание формы или заготовки

- литье подразумевает заполнение формы расплавленным сырьем;

- механическое воздействие на материал: ковка, прокат, штамповка, сгибание.

Второй этап. Обработка деталей

Включает в себя множество разных процессов:

- фрезерование;

- точение;

- шлифование;

- разрезка;

- сверление;

- формирование резьбы;

- строгание.

Третий этап. Сборка конструкции

Может быть реализована следующими способами:

- сварка;

- пайка;

- склейка;

- соединение с помощью крепежных элементов.

На каждом из перечисленных этапов допускается ручная обработка металла. Самостоятельно добиваться результата выходит дольше и требуется терпение, навыки и, конечно же, инструмент.

Металлургическое предприятие в домашних условиях организовывать не сподручно. Соорудить кузницу затратное дело, но не сложное. В этом есть смысл при наличии желания заниматься ковкой на постоянной основе. Соответственно, заготовки для будущих изделий дешевле будет приобретать в магазине или заказывать у предприятия.

Существующие технологии ручной обработки металла подразумевают под собой токарные и слесарные работы.

Токарь или слесарь

Пополнить домашнюю мастерскую компактным станочным оборудованием вполне доступно. Их эксплуатация не требует специальных профессиональных навыков. Главное – соблюдать правила безопасности и использовать оборудование по назначению.

Так, можно приобрести следующие станки.

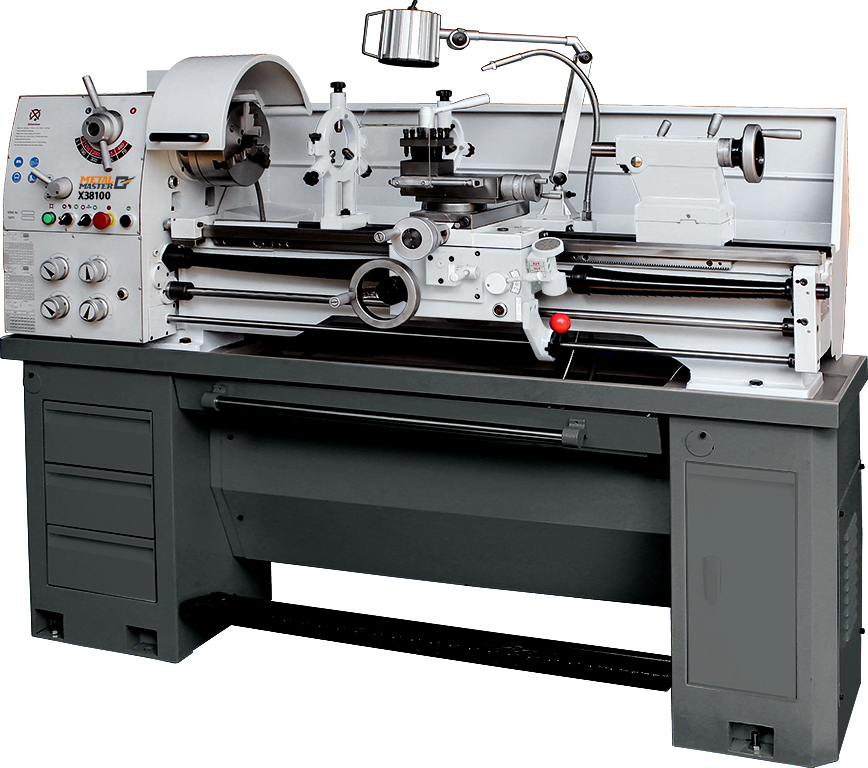

- винторезные формируют цилиндры, конусы и резьбу;

- лоботокарные проводят горизонтальную обработку для получения того же результата, кроме резьбы;

- карусельные используют для получения изделий большого диаметра;

- револьверные работают с калиброванным прутом.

- вертикальные с консолями или без них оснащены фасонными, цилиндрическими или концевыми фрезами – допускается обработка: зубчатых колес, пазов, углов, рам;

- горизонтальные дополнительно комплектуются торцевыми и угловыми фрезами, обрабатываются малогабаритные детали;

- сверлильные позволяют работать с крупными изделиями под разным уклоном;

- универсальные приобретают для реализации механических и ремонтных работ;

- настольные отличаются компактностью, мобильностью и высокой точностью результата;

- станки с ЧПУ позволяют наладить поточное производство изделий высокого качества.

- вертикальные с неподвижным сверлом;

- радиальные работают с неподвижными деталями разных габаритов;

- горизонтальные используют для формирования глубоких отверстий;

- многошпиндельные допускают выполнение нескольких операций: агрегатные для промышленных масштабов, с колокольными головками используют для единовременной обработки более двух отверстий, с наличием ряда из шпинделей для формирования разных пустот на одном изделии;

- настольные оснащены одним шпинделем малого диаметра.

- ручные малофункциональны и ограничены работой с медью, сталью и оцинкованным алюминием;

- механические оснащены маховиком, работающим от электричества;

- электромеханические имеют двигатель и редуктор;

- гидравлические меняют форму изделия за счет цилиндрического устройства;

- пневматические устроены пневмоцилиндром;

- электромагнитные позволяют изготавливать металлические ящики;

- мобильные отличаются компактностью.

Кузнечные различают по назначению:

- работа с трубами;

- обработка завитков;

- для продольного скручивания;

- для прессования;

- для формирования колец и хомутов;

- для производства корзин;

- универсальные для сгибания, резки и ковки.

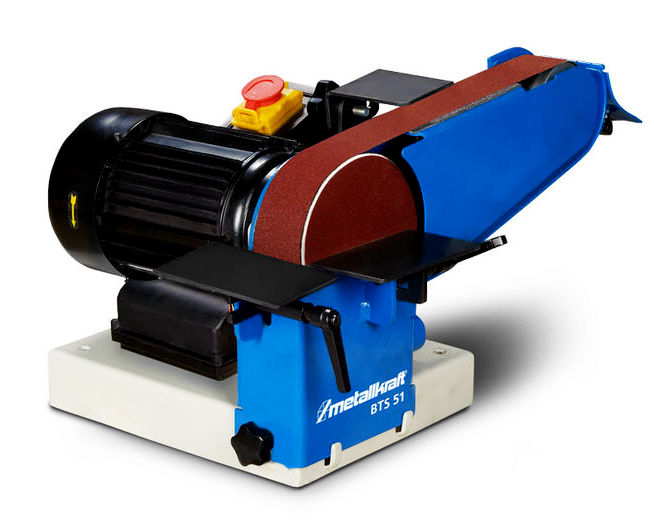

Заточные могут быть универсальными и специализированными:

- шлифовальные предназначены для черновой и чистовой отделки;

- для заточки: винтовых и перьевых сверл с диаметром, не превышающим 18 мм, различных фрез, дисковых пил;

- полировально-зачистные способствуют устранению дефектов: заусенцы, неровности, наплывы.

- рубящие основаны на ударной силе;

- механические оснащены пилами, резцами или ножницами;

- термические отделяют ненужное за счет нагревания детали.

- обдирочные могут устранять старое покрытие, полировать и затачивать изделия;

- ленточные используют для торцовки, заточки и полировки поверхности до зеркальной глади;

- точильные предназначены для зачистки и заточки любых малогабаритных изделий любой формы.

Кроме станочного активно используются инструменты для ручной обработки металла, которые называют слесарными. В комплектацию входят:

Ударный и разметочный инструмент:

- молоток и кувалда;

- зубило;

- крейцмейсель с более узкой кромкой, нежели у зубила;

- кернер, чертилка и циркуль;

- бородки для пробивания листовых изделий.

- пассатижи;

- плоскогубцы;

- круглогубцы;

- клещи;

- щипцы.

Для нарезания резьбы:

- плашки – снаружи, метчики – внутри.

- для резки используют ножницы по металлу;

- для распиливания ножовки и надфили;

- для снятия верхнего слоя с поверхности используют шаберы;

- для обработки отверстий: сверла образуют отверстия, развертки обрабатывают цилиндрические и конические пустоты, зенковки формируют углубления под головки крепежных элементов, зенкеры используют для расширения отверстий и улучшения качества.

Для сборки конструкций:

- гаечные ключи;

- динаметрические ключи;

- отвертки.

- линейки и рулетки;

- штангенциркуль;

- угольники;

- угломерные приборы.

С помощью ручного инструмента можно выполнить большинство задач для обработки металлических изделий небольших размеров, а станочное оборудование позволит расширить возможности производства в домашних условиях.

Введение

Использование металлов человеком началось в глубокой древности (более пяти тысячелетий до н. э.). Вначале находили применение цветные металлы (медь, сплавы меди, золото, серебро, олово, свинец и др.), позднее начали применять черные — железо и сплавы на его основе.

Длительное время производство металлов носило примитивный характер и по объему было весьма незначительным. Однако в конце XIX в. мировая выплавка стали резко возросла с 0,5 млн. т в 1870 г. до 28 млн. т в 1900 г. Еще в большем объеме растет металлургическая промышленность в XX столетии. Наряду с увеличением выплавки стали появилась необходимость организовать в больших масштабах получение меди, цинка, вольфрама, молибдена, алюминия, магния, титана, бериллия, лития и других металлов.

Металлургическое производство подразделяется на две основные стадии. В первой получают металл заданного химического состава из исходных материалов. Во второй стадии металлу в пластическом состоянии придают ту или иную необходимую форму при практически неизменном химическом составе обрабатываемого материала.

Для изготовления отдельных деталей и изделия в целом используют различные способы обработки металлов и других материалов. Наиболее распространенные виды механической обработки металлов будут рассмотрены ниже.

Глава 1. Механическая обработка металлов

Особенности механической обработки металлов

Металлообработка представляет собой проведение технологических работ по изменению формы, размеров, качественных характеристик металлов и сплавов. Помимо этого, в ходе обработки металлов различными методами также могут меняться их физико-механические свойства.

К числу основных видов обработки металлических изделий относят:

литье;

обработку металлов давлением;

механическую обработку;

сварку металлов.

Сложно переоценить важность качества металлообработки, поскольку именно от него будет зависеть прочность той или иной металлической конструкции.

Большая часть работ по изменению основных характеристик металлических деталей и сплавов с использованием вышеперечисленных методов проводится на специальных предприятиях – металлообрабатывающих заводах.

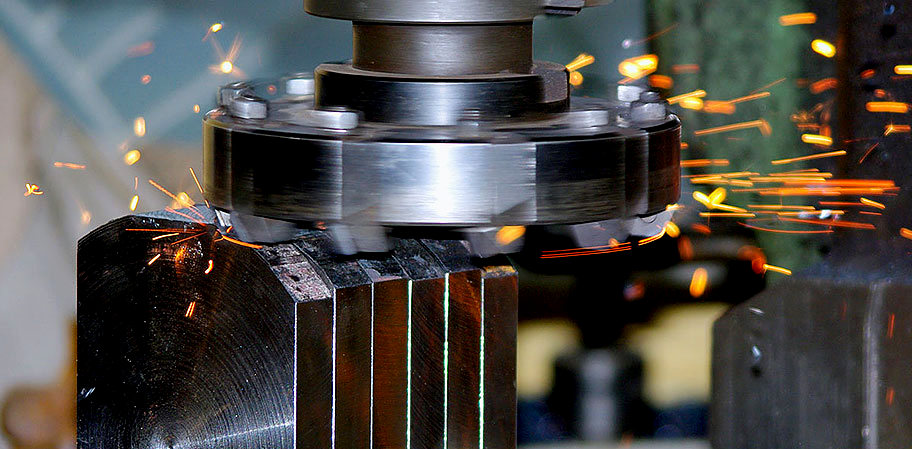

Под механической обработкой металлов понимают процесс коррекции поверхности детали с использованием сверла, фрезы или шлифовального диска. Это довольно популярный способ, который используют для обработки большинства металлоконструкций.

Результатом механической обработки металлов является образование новой поверхности, получаемой путем деформации исходной детали и дальнейшего отдаления слоев от основной части материала. Сопутствующим процессом подобной работы является образование металлической стружки. Избыточная часть материала, которая отделяется при помощи специальных станков, называется припуском. После снятия излишка (припуска) металлоконструкция обретает нужный размер и форму.

В ходе производства и обработки металлических изделий практически всегда делают небольшой припуск, так как это позволяет уменьшить трудоемкость процесса, снизить себестоимость детали и сэкономить материал.

Механическая обработка металлов в промышленных масштабах возможна на специализированных предприятиях, обеспеченных достаточным количеством производственных площадей и необходимого оборудования.

Снятие верхних слоев металла осуществляется на токарных станках и фрезерных установках. Самыми популярными среди них являются:

токарные центры с ЧПУ;

вертикально-фрезерные станки.

Современное оборудование для различных видов механической обработки металлов и сплавов позволяет соблюдать высокую точность геометрии и шероховатость поверхности.

Стоит отметить, что сегодня на рынке представлен довольно богатый ассортимент приспособлений для металлообработки. Выбор определенных моделей зависит от специфики работы конкретного предприятия. Так, некоторые производства оборудованы специальными карусельными станками, предназначенным для обработки металлических конструкций диаметром до 9 м.

Однако в арсенале большинства заводов имеется стандартный комплект оборудования для различных видов механической обработки металлических изделий:

фрезерное;

зубофрезерное;

радиально-сверлильное;

горизонтально-сверлильное;

вертикально-сверлильное.

Использование обработанных механическим методом металлических конструкций актуально для многих областей народного хозяйства:

судостроения;

атомной промышленности;

оборонной промышленности;

станкостроения.

Нередко в зависимости от конкретной цели дальнейшего применения работникам промышленных секторов требуются металлические детали нестандартных размеров или конфигурации. Сейчас мы говорим о тех случаях, когда даже среди представленного на рынке ассортимента заготовок не получается найти деталь с нужными параметрами.

Выходом из данной ситуации становится механическая обработка металла по индивидуальным чертежам заказчика. Так заказчик может сэкономить собственное время и силы, ведь специалисты всегда готовы быстро и качественно выполнить свою работу в соответствии со всеми пожеланиями и требованиями клиента.

Глава 2. Основные виды механической обработки металлов

Токарная обработка

Данный термин подразумевает механическую обработку резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, а также торцевание, отрезание, снятие фасок, обработку галтелей, прорезание канавок, нарезание внутренних и наружных резьб на специальных токарных станках. Точение считается одной из самых старых процедур, которую много лет назад начали проводить на простейших токарных станках.

В процессе механической обработки металлов данным способом различают два основных вида движений: главное (вращательное движение заготовки) и движение подачи (поступательное движение режущего инструмента). Помимо этого выделяют также вспомогательные движения, которые не относятся к самому процессу резания и заключаются в осуществлении сопутствующих действий: транспортировке, фиксации заготовки на станке, его включении, изменении частоты вращения заготовки, скорости поступательного движения инструмента и т. д.

Точение является самым популярным способом производства различных тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и т. д.) на токарных станках.Основными видами точения металлов на специализированных станках является коррекция поверхностей:

наружных – обтачивание;

внутренних – растачивание;

плоских – подрезание.

А также резка – деление основного материала на части либо отделение готовой детали от заготовки.

Нарезка резьбы

Нанесение резьбы на изделие из металла может осуществляться следующими способами:

Нарезание резьбы резцами.

Специальные токарно-винторезные станки позволяют наносить на металлические конструкции и наружную, и внутреннюю резьбу (при условии, что диаметр последней начинается от 12 мм).Стоит отметить, что работа резцов не является высокопроизводительной, в связи с этим данное оборудование целесообразно применять лишь в мелкосерийном и индивидуальном производстве, также его можно использовать при создании точных и ходовых винтов, калибров и т. д.

Технологии ручной обработки металлов и пластмасс ручными инструментами включают в себя: рубку, резание, пиление, сверление, опиливание, шлифование. Эти технологии во многом сходны с подобными же технологиями обработки древесными материалами.

Содержимое разработки

Технологии ручной обработки металлов и пластмасс

Технология, 6 класс

- В чём заключается принципиальное отличие технологий резания металлов и пластмасс от технологий резания древесины и древесных материалов?

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

Технологии ручной обработки металлов и пластмасс

- Технологии ручной обработки металлов и пластмасс ручными инструментами включают в себя: рубку, резание, пиление, сверление, опиливание, шлифование. Эти технологии во многом сходны с подобными же технологиями обработки древесными материалами .

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

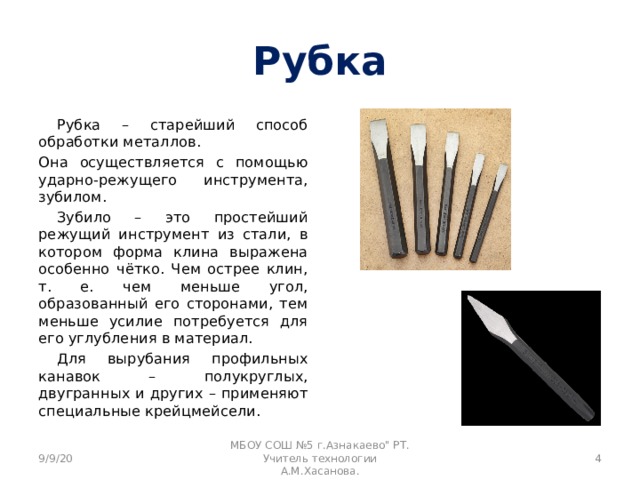

Рубка – старейший способ обработки металлов.

Она осуществляется с помощью ударно-режущего инструмента, зубилом.

Зубило – это простейший режущий инструмент из стали, в котором форма клина выражена особенно чётко. Чем острее клин, т. е. чем меньше угол, образованный его сторонами, тем меньше усилие потребуется для его углубления в материал.

Для вырубания профильных канавок – полукруглых, двугранных и других – применяют специальные крейцмейсели.

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

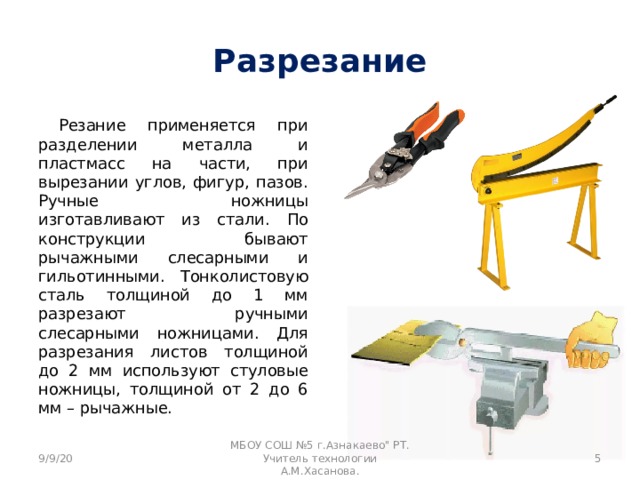

Резание применяется при разделении металла и пластмасс на части, при вырезании углов, фигур, пазов. Ручные ножницы изготавливают из стали. По конструкции бывают рычажными слесарными и гильотинными. Тонколистовую сталь толщиной до 1 мм разрезают ручными слесарными ножницами. Для разрезания листов толщиной до 2 мм используют стуловые ножницы, толщиной от 2 до 6 мм – рычажные.

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

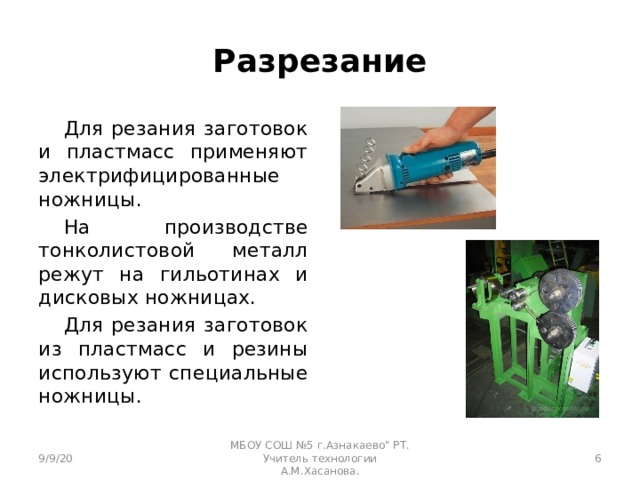

Для резания заготовок и пластмасс применяют электрифицированные ножницы.

На производстве тонколистовой металл режут на гильотинах и дисковых ножницах.

Для резания заготовок из пластмасс и резины используют специальные ножницы.

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

Металлические и пластмассовые заготовки большой толщины не разрезают, а распиливают. Операция пиления выполняется ножовками по металлу. Эти пилы имеют более мелкие зубья, чем ножовки для резания древесины.

Для распиливания металла можно использовать можно использовать также электрифицированные ножовки или лобзики.

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла. Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы, зенкерование и развёртывания.

Свёрла по металлу: коловороты, механические и электрические дрели. Центр просверливаемого отверстия размечают с помощью кернера, по которому ударяют молотком.

На производстве отверстия сверлят с помощью сверлильных или токарных станках.

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

Опиливание - операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами, и т. п.

Напильник представляет собой стальной брусок определённого профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы (зубья), имеющие в сечении форму клина.

Напильники изготавливают из стали, после насекания подвергают термической обработке. Напильники подразделяют по размеру насечки, её форме, по длине и форме бруска.

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

Методы шлифования металлов, пластмасс и строительных материалов схожа на технологию по обработке древесных материалов.

В качестве абразивного инструмента используется шлифовальная шкурка.

Металлы, пластмасса и строительные материалы плохо поддаются ручной обработке. И для механизации технологии шлифования используют различные шлифовальные машины, станки и специальные стационарные установки.

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

Проверьте себя. Выполните тест Ответы вышлите по В/Ц: Задание 1. - _, _, _,_ , Задание 2.- _ , Задание 3. - _ , Задание 4. - _ .

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

Из приведённых ниже вариантов выберите разметочные инструменты:

- Плашка

- Чертилка

- Кернер

- Угольник

- Отборник

- Зубило

- Штагенциркуль

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

Заготовки из металла разрезают:

- столярной ножовкой;

- слесарной ножовкой,

- плотницкой ножовкой.

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

Опиливание заготовок из металла производят при помощи:

- напильников;

- стамесок;

- рубанков;

- рейсмуса.

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

Рубку металла осуществляют с помощью:

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

- Многие металлы нецелесообразно обрабатывать напильником с мелкой надсечкой.

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

МБОУ СОШ №5 г.Азнакаево" РТ. Учитель технологии А.М.Хасанова.

-75%

Читайте также: