Реферат на тему пластические массы

Обновлено: 05.07.2024

Пластмассы - это основные материалы современной экономики, сочетающие непревзойденную функциональность с низкой стоимостью. Будучи неотъемлемой частью экономики, известные виды пластмасс активно участвуют в самых разнообразных линейных производственно-сбытовых цепочках – от изготовления до утилизации продукции.

- Что такое пластмасса?

- Компонентный состав

- Классификация пластмасс

- Механические свойства

- Другие свойства материала

- Сварка пластмасс

- Особенности маркировки

- Сферы применения пластмасс

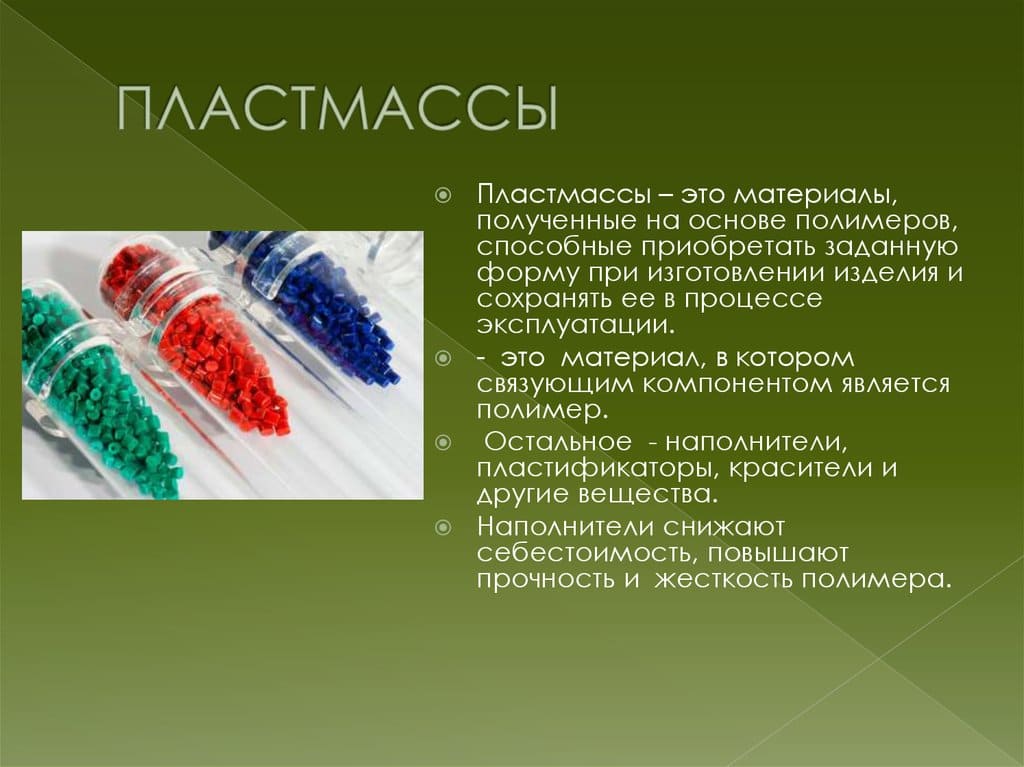

Что такое пластмасса?

Пластмассы - это термин, обычно используемый для описания широкого спектра синтетических или полусинтетических материалов, которые используются в огромном и постоянно растущем диапазоне приложений. Куда бы вы ни посмотрели, вы найдете пластик. Мы используем пластмассовые изделия, чтобы сделать нашу жизнь чище, проще, безопаснее и приятнее. Мы находим пластик в одежде, которую носим, в домах, в которых мы живём, и в машинах, в которых мы путешествуем. Игрушки, с которыми мы играем, экраны, на которые мы смотрим, ІТ-инструменты, которые мы используем, и медицинское оборудование, от которого мы получаем выгоду, также содержат пластик.

Пластмассы представляют собой органические материалы, такие же как дерево, бумага или шерсть. Сырьё, которое используется для производства пластмасс - это натуральные продукты: целлюлоза, уголь, природный газ, соль, но, главным образом, сырая нефть.

Мы говорим о пластике, как если бы это был единый материал, но есть на самом деле много разных пластиков. Пластмассы - это (в основном) синтетические (созданные руками человека) материалы, состоящие из полимеров. Эти полимеры представляют собой длинные молекулы, построенные вокруг цепочек атомов углерода (обычно с водородом, кислородом, серой и азотом), заполняющими пространства.

Компонентный состав

Исходя из структуры типового полимера, пластмассами называются химические вещества, образующиеся в результате устойчивого слияния нескольких органических групп.

Все полимерные цепи основаны на углеводородах - молекулах, построенных из атомов водорода и углерода. Они получаются из нефти, природного газа или угля. Сырая нефть представляет собой густую вязкую смесь, содержащую тысячи различных углеводородов, которые необходимо отделить, прежде чем мы сможем её использовать. Это происходит на нефтеперерабатывающем заводе с помощью процесса, называемого фракционной перегонкой.

Сбор и дистилляция различных частей сырой нефти при разных температурах даёт набор относительно простых смесей углеводородов, называемых фракциями, которые затем используются для изготовления различных типов пластмасс.

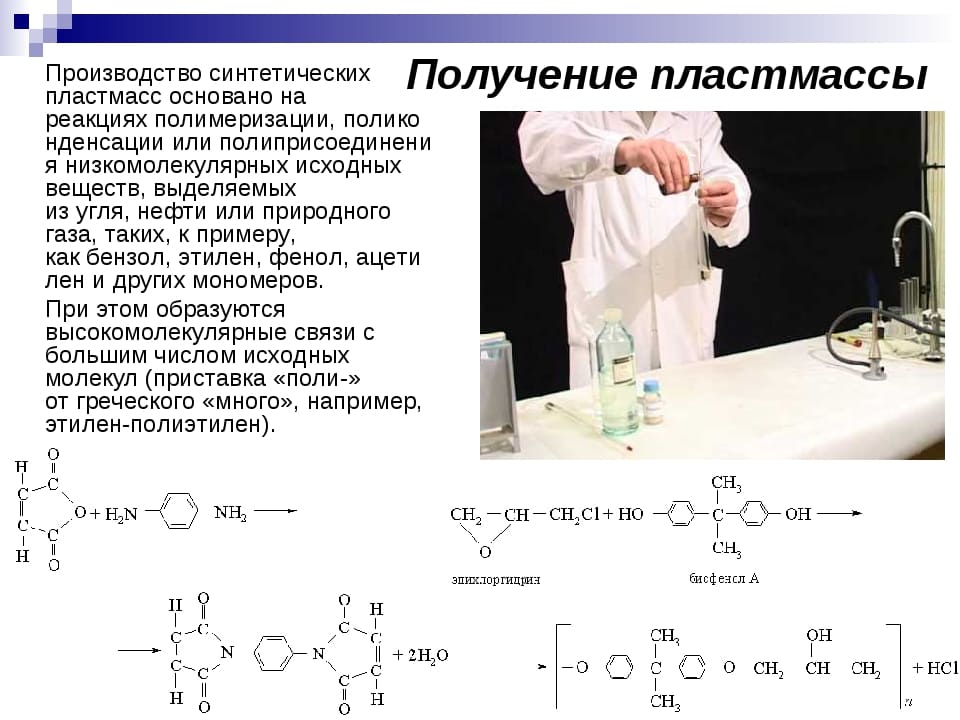

Полученные таким образом углеводороды являются сырьём для проведения реакций полимеризации, в результате которых образуются полимеры. Некоторые полимеры получают путём скрепления углеводородных мономеров вместе. Такой процесс называется аддитивной полимеризацией. Другие образуются путем соединения двух небольших углеводородных цепей и удаления молекулы воды. В результате создаётся более крупная углеводородная цепь. А сам процесс известен как конденсационная полимеризация.

Для ускорения полимеризации необходимо использовать определённые химические вещества, называемые катализаторами. Катализаторы - это вещества, которые повышают вероятность протекания химической реакции. Хотя они могут временно изменяться во время реакции, они снова появляются при её завершении конце в своей первоначальной форме; другими словами, они не меняются навсегда по мере того, как происходит реакция.

Поскольку эксплуатационные требования к пластмассам меняются, то часто приходится добавлять к основным углеводородам другие ингредиенты, чтобы получить полимер с точно правильными химическими и физическими свойствами. Эти дополнительные ингредиенты включают:

- Красители (которые, как следует из названия, изменяют цвет пластика);

- Пластификаторы (которые делают пластик более гибким, вязким, пластичным);

- Стабилизаторы (чтобы пластмассы не разламывались под воздействием внешних факторов – света, давления, температуры);

- Наполнители (обычно недорогие минералы, позволяющие экономить дорогостоящие углеводороды без ущерба для эксплуатационных характеристик конечного продукта).

Классификация пластмасс

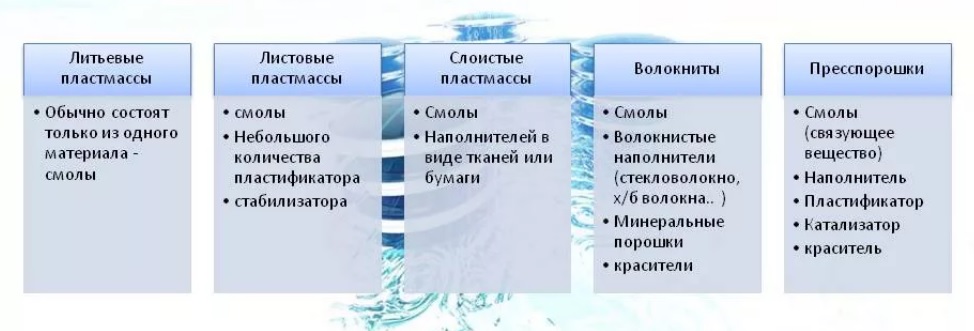

Выполняется в зависимости от способа их получения. Их четыре:

- Литье под давлением, которое включает в себя впрыскивание горячего пластика в форму. Пластмассовые зёрна пропускаются через шнек и нагреваются для получения расплава, который с помощью иглы впрыскивается в форму.

- Выдувное формование, которое протекает практически аналогично, но после этого в пластик вдувается воздух, чтобы он расширился и заполнил форму.

- Экструзия, заключающаяся в выдавливании пластика через сопло и формовочную головку (фильеру), выйдя из которой материал превращается в трубчатую заготовку.

- Каландрирование – процесс, в котором используются ролики, изготавливающие плоские и гладкие листы пластмассы требующейся толщины.

Классификация пластмасс может быть также выполнена в зависимости от состава исходных компонентов. Значительное количество пластиковых полимеров изготавливаются из смол, однако во большинстве случаев используют сырую нефть. Сырая нефть представляет собой сложную смесь тысяч соединений, и её необходимо перед применением предварительно переработать – перегнать на нефтеперерабатывающем заводе.

Более детальная классификация, которая учитывает свойства пластмасс, рассматривается далее.

Термопласты

К термопластичным пластикам относятся такие их виды, которые изменяют свою пластичность при нагреве или иной форме передачи тепловой энергии (например, солнечной). В термопластах длинные молекулы полимера соединены друг с другом очень слабыми связями, которые легко разрываются, когда мы его нагреваем, и быстро снова восстанавливаются, когда действие тепла прекращается.

Термопласты легко плавить и перерабатывать. Некоторые повседневные примеры, с которыми приходится сталкиваться, это:

- Полиэтилен (пластиковые бутылки и листы);

- Полистирол (популярный упаковочный материал);

- Полипропилен (пластиковые трубы, тросы);

- Поливинилхлорид (игрушки, кредитные карты);

- Поликарбонат (твердые пластиковые окна, корпуса автомобильных фар);

- Полиамид (нейлон - используется в самых разных применениях, от чулок до зубных щёток и зонтиков).

Пенопласты получают исключительно полимеризацией исходного сырья.

Реактопласты

Реактопласты или термореактивные пластмассы обычно изготавливаются из полимерных цепей гораздо большего размера, чем термопласты. При первоначальном производстве они нагреваются или сжимаются, чтобы сформировать плотную, твёрдую структуру с сильными поперечными связями, связывающими каждую из этих длинных молекулярных цепей с её соседями. Этим они сильно отличаются от термопластов, где полимерные цепи связаны друг с другом только очень слабыми связями.

Термореактивные пластики используются реже. Наиболее яркими примерами таких материалов являются:

- Полиуретан (изоляционный материал в зданиях);

- Политетрафторэтилен (антипригарное покрытие кастрюль и сковородок);

- Меламин (посуда);

- Эпоксидная смола (прочный пластик, используемый для изготовления долговечных клеёв или шпатлёвок для дерева).

Эластомеры

Представляют собой эластичные материалы, состоящие из длинных цепочечных молекул полимеров, способных восстанавливать свою первоначальную форму после сильного растяжения. В нормальных условиях длинные молекулы, составляющие эластомерный материал, скручены нерегулярно. Однако с приложением усилия молекулы распрямляются в том направлении, в котором они тянутся. После высвобождения молекулы самопроизвольно возвращаются к своему обычному компактному беспорядочному расположению.

Эластомер с самой длительной историей использования - это полиизопрен, полимерный компонент натурального каучука, который производится из молочного латекса различных деревьев, чаще всего каучукового дерева гевеи. Натуральный каучук по-прежнему является важным промышленным полимером, из которого делают львиную долю резины для автомобильных шин. Правда, теперь и конкурирует с рядом синтетических каучуков - стирол-бутадиенового и бутадиенового каучук, которые получают из побочных продуктов нефти и природного газа.

В большинстве случаев полимеры состоят из углеродных скелетов, то есть цепочек атомов углерода (C), связанных вместе одинарными (C ― C) или двойными (C = C) связями. Такие цепи очень гибкие, потому что вращение вокруг одинарных связей позволяет молекулам принимать множество различных конфигураций. На практике некоторые эластомеры довольно жёсткие. Например, молекулы полистирола и полиметилметакрилата состоят из относительно громоздких единиц, так что при комнатной температуре их свободное движение затрудняется сильной скученностью. Все эластомеры являются стеклообразными при температуре ниже характеристической температуры стеклования. Она колеблется от -125 °C (для силиконовых каучуков) до 100°C (для остальных видов эластомеров).

Механические свойства

Состав пластмасс во многом определяет их свойства, среди которых:

- Прочность: мера сопротивления материала внешнему напряжению;

- Жёсткость: способность сохранять свои размеры при внешних нагрузках;

- Твёрдость: мера сопротивления материала деформации при сосредоточенномй сжимающем усилии;

- Вязкость: способность материала поглощать энергию во время ударов

Такие свойства могут быть исследованы и сравниваться между различными продуктами с использованием стандартизованных методов испытаний.

Другие свойства материала

- Плотность.

- Теплопроводность/теплоёмкость;

- Диэлектрическую проницаемость.

- Электросопротивление.

Значения эксплуатационных параметров пластмасс указываются в технических требованиях на их производство.

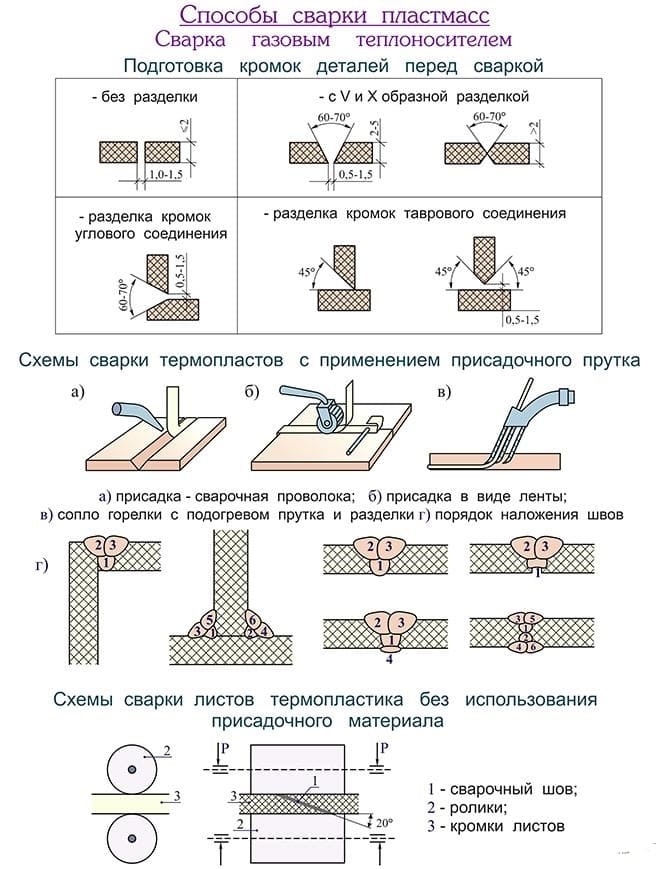

Сварка пластмасс

Используется для неразъёмного соединенияя двух или более отдельных частей термопластичных материалов. Обычно к краям прикладывают тепло, чтобы расплавить края пластика до тех пор, пока кромки не будут соединены вместе.

Сварка пластика выполняется в три этапа: подготовка поверхности, применение тепла и давление и охлаждение.

Сваривать можно многие пластмассы, среди которых:

- Акрил или полиметилметакрилат;

- Поликарбонат;

- Полиэтилен;

- Полипропилен;

- Полиэтилентерефталат;

- Поливинилхлорид.

Сварка пластмасс. используется не только для соединения деталей, но и для их ремонта (например, заделка трещин).

Особенности маркировки

Выполняется согласно техническим требованиям соответствующих ГОСТ, ТУ а также DIN EN (для продукции импортного производства).

Сферы применения пластмасс

Пластмассы используют в строительстве, производстве одежды, упаковке, транспортировке и во многих других сферах повседневной жизни. Так, в зданиях пластик применяется при вторичном остеклении крыш, в составе тепло- и звукоизолирующих конструкций в составе многих типов красок. Электрические кабели изолируются пластиком, пластмассы применяют и для изготовления водосточных систем.

Широко распространены различные бытовые предметы – обувь, светотехника, рамы, одежда - полностью или частично изготовленные из пластмасс. До трети всех пластмасс, которые мы используем - это упаковка, предназначенная для защиты продуктов от порчи.

Среди промышленных применений пластика - крылья автомобилей и их кузова, подшипниковые узлы, трибы несиловых передач и пр.

Пластические массы применяют во всех отраслях промышленности и сельского хозяйства в качестве материалов конструкционного, защитного, электротехнического, декоративного, фрикционного и антифрикционного назначений.

1. Общая характеристика

Пластические массы (пластмассы, пластики) – полимерные материалы, формуемые в изделия в пластическом или вязкотекучем состоянии обычно при повышенной температуре и под давлением. В обычных условиях находятся в твердом стеклообразном или кристаллическом состоянии. Помимо полимера могут содержать твердые или газообразные наполнители и различные модифицирующие добавки, улучшающие технологические и(или) эксплуатационные свойства, снижающие стоимость и изменяющие внешний вид изделий. В зависимости от природы твердого наполнителя различают асбопластики. боропластики. графитопласты, металлополимеры. органопластики. стеклопластики. углепластики. пластические массы, содержащие твердые наполнители в виде дисперсных частиц различной формы (например, сферической, игольчатой, волокнистой, пластинчатой, чешуйчатой) и размеров, распределенных в полимерной матрице (связующем), называемые дисперсно-наполненными. Пластические массы, содержащие наполнители волокнистого типа в виде ткани, бумаги, жгута, ленты, нити и др., образующие прочную непрерывную фазу в полимерной матрице, называются армированными

В пластические массы могут также сочетаться твердые дисперсные и(или) непрерывные наполнители одинаковой или различной природы (так называемые гибридные, или комбинированные, наполнители). Содержание твердого наполнителя в дисперсно-наполненных пластических массах обычно изменяется в пределах 30-70% по объему, в армированных - от 50 до 80%.

Пластические массы, содержащие в качестве наполнителя газ или полые органические либо неорганические частицы, относят к пенопластом. которые также м. б. дисперсно-наполненными или армированными.

Модифицирующие добавки вводят в пластические массы в небольших количествах для регулирования состава, структуры и свойств полимерной фазы или границы раздела фаз полимер - наполнитель. Для регулирования вязкости на стадиях получения и переработки пластические массы используют инертные или активные растворители, разбавители и загустители, для снижения температур стеклования, текучести и хрупкости-пластификаторы, для повышения хим., термо- и светостойкости - антиоксиданты. Термо- и светостабилизаторы – для снижения горючести, антипирены, для окрашивания - пигменты или красители, для снижения электризуемости - антистатики. для улучшения смачивания наполнителя и повышения адгезионного взаимодействия полимер - наполнитель используют ПАВ и аппретирующие ср-ва. По типу полимерного компонента и характеру физических и химических превращений, протекающих в нем при получении и переработке и определяющих способ и условия последних, пластические массы подразделяют на два принципиально различных класса - термопласты и реактопласты.

Термопласты (ТП) – пластические массы на основе линейных или разветвленных полимеров, сополимеров и их смесей, обратимо переходящих при нагревании в пластическое или вязкотекучее состояние в результате плавления кристаллич. и(или) размягчения аморфной (стеклообразной) фаз. Наиболее распространены ТП на основе гибкоцепных (главным образом карбоцепных) полимеров, сополимеров и их смесей-полиолефинов (полиэтилена, полипропилена. поли-4-метил-1-пентена), поливинилхлорида, полистирола, полиметилметакрилата. поливинилацеталей. производимых в больших объемах и имеющих сравнительно низкую стоимость; они обладают низкими температурами плавления и размягчения, тепло- и термостойкостью. Особое место среди пластических масс на основе карбоцепных полимеров занимают фторопласты, для которых характерны высокие температуры плавления и уникальные химическая стойкость и термостойкость, антифрикционные свойства. В меньших масштабах используют ТП на основе гетероцепных полимеров, сополимеров и их смесей, например гибкоцепных алифатических и жесткоцепных ароматических простых и сложных полиэфиров, полиамидов, полиацеталей, полиимидов и полиуретанов.

По фазовому состоянию не содержащие наполнителей (ненаполненные) ТП могут быть одно- и двухфазными аморфными, аморфно-кристаллическими и жидкокристаллическими. К однофазным аморфным ТП относятся полистирол, поли-метакрилаты, полифениленоксиды, которые эксплуатируются в стеклообразном состоянии и обладают высокой хрупкостью. По свойствам им близки стеклообразные аморфно-кристаллич. ТП, имеющие низкую степень кристалличности (менее 25%), например поливинилхлорид, поликарбонаты, полиэтилентере-фталат, и двухфазные аморфные ТП на основе смесей полимеров и привитых сополимеров. например ударопрочный полистирол, АБС-пластики, состоящие из непрерывной стеклообразной и тонкодиспергир. эластичной фаз. Деформац. теплостойкость таких ТП определяет температура стеклования, лежащая в интервале 90-220 0 C.

Кристаллические ТП, имеющие высокую степень кристалличности (более 40-50%) и низкую температуру стеклования, например полиолефины. фторопласты, полиформальдегид, алифатич. полиамиды, обычно эксплуатируют при температурах выше температур стеклования, когда аморфные области находятся в эластичном состоянии. Их деформационную теплостойкость определяет температура плавления, лежащая в интервале 110-360 0 C.

ТП на основе термотропных жидкокристаллических полимеров, например некоторых ароматич. сложных полиэфиров и их сополимеров, состоят из изотропной и анизотропной (чаще всего нематической) фаз. Анизотропная фаза характеризуется самопроизвольной ориентацией выпрямленных макромолекул или их участков и оказывает так называемый эффект самоармирования. Их теплостойкость определяет температура плавления жидкокристаллической фазы, лежащая в пределах 200-250 0 C.

Производят ТП в виде гранул или порошков. Для наполнения с целью снижения стоимости, повышения стабильности формы изделий и улучшения эксплуатационных свойств чаще всего используют коротковолокнистые наполнители органической или неорганической природы и минеральные порошки. Эти наполнители, а также модифицирующие добавки вводят чаще всего при переработке-гранулировании ТП, реже на стадии синтеза полимера. При использовании непрерывных волокнистых наполнителей их пропитывают раствором или расплавом полимера. Применяют также методы пленочной, волоконной или порошковой технологии, в которых наполнитель сочетают с ТП, находящимся в форме пленки, волокна или порошка соотвенно; на стадии формования изделий из таких пластмасс ТП расплавляются и наполнитель пропитывается ими.

В качестве газонаполненных ТП наиболее распространены пенополистирол и пенополивинилхлорид, а также синтактические пластические массы (наполнитель-полые частицы).

Ненаполненные и дисперсно-наполненные ТП формуют в изделия и полуфабрикаты (например, прутки, профили, листы) литьем под давлением и экструзией, реже прессованием или спеканием. Изделия из листовых заготовок ТП, в том числе армированных непрерывными наполнителями, изготовляют штамповкой, вакуумным и пневмоформованием. Изделия и полуфабрикаты из ТП можно подвергать механической обработке например, вырубке, резке, сварке, склеиванию и вторичной переработке. Для регулирования структуры ТП и остаточных напряжений в изделиях из них используют дополнительную термообработку (отжиг или закалку). Для снижения ползучести (особенно при повышенных температурах) ТП подвергают также химическому или радиационному сшиванию, приводящему к образованию пространственной сетки. Важный способ повышения деформационно-прочностных свойств ТП, особенно листовых и пленочных – ориентированная вытяжка.

Реактопласт (РП – пластические массы на основе жидких или твердых, способных при нагревании переходить в вязкотекучее состояние, реакционноспособных олигомеров (смол), превращающихся в процессе отверждения при повышенной температуре и(или) в присутствии отвердителей в густосетчатые стеклообразные полимеры, необратимо теряющие способность переходить в вязкотекучее состояние. По типу реакционноспособных олигомеров РП подразделяют на фенопласты (на основе фенолоформальдегидных смол), аминопласты (на основе мочевино- и меламино-формальдегидных смол), эпоксипласты (на основе эпоксидных смол), эфиропласты (на основе олигомеров акриловых), имидопласты (на основе олигоимидов или смесей имидообразующих мономеров) и др. Молярная масса олигомеров, тип и количество реакционноспособных групп в них, а также природа и кол-во отвердителя определяют свойства РП на стадиях их получения, переработки в изделия (например, условия, механизм и скорость отверждения, объемные усадки и выделение летучих веществ), а также эксплуатационные свойства изделий. Для регулирования технологических свойств РП наиболее широко используют разбавители, загустители и смазки, а для модификации свойств в отвержденном состоянии - пластификаторы и эластифицирующие добавки (например, жидкие каучуки, простые олигоэфиры), которые вводят в олигомер.

Ненаполненные РП сравнительно редко используют как самостоятельные материалы из-за высоких объемных усадок при отверждении смол и возникающих вследствие этого больших усадочных напряжений. Обычно смолы, содержащие модифицирующие добавки, служат связующими наполненных РП. Дисперсно-наполненные РП получают в виде отверждающихся масс совмещением связующего с наполнителем в различных смесителях; такие РП перерабатывают в изделия методами компрессионного или литьевого прессования и литья под давлением, реже заливкой в формы или трансфертам прессованием. Армированные РП получают в виде препрегов предварительно пропитанных связующим непрерывных волокнистых наполнителей. Изделия из таких полуфабрикатов формируют методами намотки, выкладки и протяжки с последующим фиксированием их формы путем отверждения связующего. В других методах заготовки изделия формуют из "сухого" наполнителя, а затем, предварительно вакуумируя, пропитывают их связующим под давлением, после чего уплотняют и отверждают.

Из газонаполненных РП наибольшее распространение получили пенофенопласты и пенополиуретаны.

Основные преимущества РП по сравнению с ТП – более широкие возможности регулирования вязкости, смачивающей и пропитывающей способности связующего; недостатки обусловлены экзотермическими эффектами, объемными усадками и выделением летучих веществ при отверждении и связанными с этим дефектностью и нестабильностью формы изделий и их хрупкостью. Процессы формования изделий из РП обычно более длительны и трудоемки, чем из ТП. На предельных стадиях отверждения РП не способны к повторному формованию и сварке. Соединение деталей из РП производят склеиванием и механическими методами. При низких степенях отверждения РП способны к так называемой химической сварке и при формовке одной детали к другой.

4. Свойства и применение

Физико-механические и другие эксплуатационные свойства ТП и РП различаются в очень широких пределах в зависимости от типа и содержания полимера, наполнителя и модифицирующих добавок. Так, для ненаполненных пластических масс кратковременный модуль упругости при обычных условиях изменяется от 4 ГПа для аморфных стеклообразных до 0,015 ГПа для кристаллических с низкой температурой стеклования, а прочность при растяжении - от 150-200 до 10 МПа соответственно. Плотность ненаполненных пластических масс лежит в пределах 0,85-1,50 г/см 3 и только для фторопластов достигает 2,3 г/см 3 . В широких пределах различаются также диэлектрические и теплофизические свойства ненаполненных пластических масс. Очень резко изменяются свойства пластических масс при их наполнении – от легких и мягких пенопластов до жестких и прочных бороорганов и углепластиков, значительно превосходящих по прочностным показателям конструкционные металлы.

Основные достоинства пластических масс – возможность производства деталей сложной формы и полуфабрикатов (пленок, труб, профилей и т.п.) высокопроизводительными, малоэнергоемкими и безотходными методами формования, низкая плотность, устойчивость в агрессивных средах, к воздействиям вибрации и ударных нагрузок, радиационных излучений, атмосферостойкость, высокие оптические и диэлектрические свойства, легкость окрашивания. К недостаткам относятся горючесть, большое тепловое расширение, низкие термо- и теплостойкость, склонность к ползучести и релаксации напряжения, растрескивание под напряжением.

1. Энциклопедия полимеров, т. 2, M., 1974

2. Пластики конструкционного назначения (реактопласты), под ред. E. Б. Тростянской, M., 1974

3. Термопласты конструкционного назначения, под ред. E. Б. Тростянской

4. Справочник но пластическим массам, под ред. В. H. Катаева, 2 изд., т. 1-2, M.. 1975

Пластмассы (пластики) как искусственные материалы, получаемые на основе органических полимерных связующих веществ, их классификация и типы, история открытия и современные тенденции в производстве. Состав и элементы пластических масс, сферы их применения.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 13.10.2011 |

| Размер файла | 17,5 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

пластический производство масса искусственный

Пластические массы применяют во всех отраслях промышленности и сельского хозяйства в качестве материалов конструкционного, защитного, электротехнического, декоративного, фрикционного и антифрикционного назначений.

Пластические массы

Пластмассами (пластиками) называют искусственные материалы, получаемые на основе органических полимерных связующих веществ. Эти материалы способны при нагревании размягчаться, становиться пластичными, и тогда под давлением им можно придать заданную форму, которая затем сохраняется. В зависимости от природы связующего переход отформованной массы в твердое состояние совершается или при дальнейшем ее нагревании, или при следующем охлаждении.

Материалы на основе природных и синтетических полимеров. Полимеры определяют основные физические, механические, химические и эксплуатационные свойства пластических масс. Различают пластмассы по:

Ш эксплуатационным свойствам (антифрикционные, атмосферо - или огнестойкие)

Ш природе наполнителя (стеклопластики, боропластики, углепластики, металлополимеры и др.)

Ш его виду и расположению в пластмассе (слоистые пластики, волокниты, армированные пластики с ориентированным или хаотическим расположением волокнистых материалов, дисперсные частицы)

Ш по химической природе.

Помимо полимера пластические массы содержат:

· смазки и другие ингредиенты.

Пластификаторы регулируют текучесть и хрупкость полимера, стабилизаторы предохраняют его от старения на воздухе и под действием света, антипирены снижают его горючесть, антистатики понижают электризуемость, наполнители обеспечивают определённые эксплуатационные свойства, облегчают его переработку и снижают стоимость.

Основное достоинство пластических масс - возможность получения деталей сложной формы достаточно простыми методами формования, они легко принимают нужную форму при нагревании и сохраняют её после охлаждения.

К недостаткам можно отнести:

· растрескивание под напряжением

· низкую термо - и теплостойкость

· низкая модуль упругости

· ударная вязкость по сравнению с металлами и сплавами

· для некоторых пластмасс склонность к старению

Состав пластических масс

Обязательным компонентом пластмассы является связующее вещество. В качестве связующих для большинства пластмасс используются синтетические смолы, реже применяются эфиры целлюлозы. Многие пластмассы, главным образом термопластичные, состоят из одного связующего вещества (например полиэтилен, органические стекла и др.)

Другим важным компонентом пластмассы является наполнитель (порошкообразные, волокнистые и другие вещества как органического, так и неорганического происхождения). После пропитки наполнителя связующим получают полуфабрикат, который спрессовывается в монолитную массу. Наполнители повышают механическую прочность, снижают усадку при прессовании и придают материалу те или иные специфические свойства (фрикционные, антифрикционные и т.д.). Для повышения пластичности в полуфабрикат добавляют пластификаторы (органические вещества с высокой температурой кипения и низкой температурой замерзания). Пластификатор сообщает пластмассе эластичность, облегчает ее обработку. Наконец исходная композиция может содержать отвердители (различные амины) или катализаторы (перекисные соединения) процесса отверждения термореактивных связующих, ингибиторы, предохраняющие полуфабрикаты от их самопроизвольного отверждения, а также красители (минеральные пигменты и спиртовые растворы органических красок, служащие для декоративных целей).

Свойства пластмасс

Свойства пластмасс зависят от состава отдельных компонентов, их сочетания и количественного соотношения, что позволяет изменять характеристики пластиков достаточно в широких пределах

В зависимости от характера связующего вещества пластмассы подразделяют, на реактопласты и термопласты.

Реактопласты, или термореактивные пластмассы, при нагревании в процессе переработки необратимо твердеют, в результате образуется неплавкий и нерастворимый материал. Наиболее распространены реактопласты на основе фенолоформальдегидных (фенопласты), эпоксидных (эпоксипласты), мочевино - и меламиноформальдегидных (аминопласты) и карбамидных смол, а также лёгкие газонаполненные реактопласты (пенофенопласты, пенополиуретаны), в которых в качестве наполнителя используют газ. Реактопласты без наполнителя или с небольшим его количеством перерабатывают прессованием и литьём под давлением. Для получения изделий из армированных пластиков (волокниты, слоистые пластики, гетинакс, текстолит) непрерывные волокнистые материалы (нити, жгуты, волокна, нитевидные кристаллы, ткань) предварительно пропитывают связующим; из таких полуфабрикатов различными методами (намоткой, выкладкой, протяжкой) формуют изделия, после чего отверждают связующее.

Термопласты способны размягчаться при нагревании и затвердевать при охлаждении, могут подвергаться повторной переработке. Наиболее распространены термопласты на основе полимеров и сополимеров полиолефинов или их фторпроизводных - полиэтилена, полипропилена, поливинилхлорида, полистирола, полиметилметакрилата, фторэтилена (фторопласт); в меньших масштабах используют термопласты на основе алифатических и ароматических полиэфиров, напр. полиэтилентерефталат, поликарбонаты, полиуретаны. Для получения термопласта порошок полимера смешивают с необходимыми ингредиентами и перерабатывают в изделия литьём под давлением, экструзией, вакуумформованием, пневмоформованием.

Современные композиционные материалы содержат в качестве наполнителей угольные и графитовые волокна (карбоволокниты); волокна бора (бороволокниты).

По применению пластмассы можно подразделить на силовые (конструкционные, фрикционные и антифрикционные, электроизоляционные) и несиловые (оптически прозрачные, химически стойкие, электроизоляционные, теплоизоляционные, декоративные, уплотнительные, вспомогательные). Однако это деление условно, так как одна и та же пластмасса может обладать разными свойствами: например, полиамиды применяют в качестве антифрикционных и электроизоляционных материалов и т.д.

Пластмассы по своим физико-механическим и технологическим свойствам являются наиболее прогрессивными и часто незаменимыми материалами для машиностроения.

Применение и изделия из пластмассы

Пластические массы имеют низкую плотность, обладают диэлектрическими свойствами, не поддаются коррозии во многих агрессивных средах, легко окрашиваются. Применяются пластмассы в качестве строительных и конструкционных материалов, заменяющих металлы, дерево и другие материалы (стеновые панели, корпуса холодильников, бытовые приборы, радиоаппаратура и т.п.), антифрикционных и фрикционных материалов, для изготовления посуды, мебели, труб для химической промышленности, деталей внутренней отделки всех видов транспорта, декоративных изделий, волокон, тканей и др

Перечислим лишь основные отрасли промышленности, в которых в широких масштабах применяются пластические массы.

В электротехнической и радиотехнической промышленности пластмассы используются в качестве конструкционных и изоляционных материалов при производстве электродвигателей, трансформаторов, электрических кабелей и проводов, радиоаппаратуры, телевизоров, печатных схем и др. В машиностроении пластмассы применяют для производства конструкционных элементов машин и механизмов, бесшумно трущихся частей машин, самосмазывающихся подшипников, многих деталей станков и машин, подвергающихся в процессе работы истиранию.

Некоторые виды пластмасс, обладающие высокой стойкостью в агрессивных средах, используются в химическом и нефтяном машиностроении и др.

Особенно высокий экономический эффект дает применение пластмасс в тяжелом, энергетическом, транспортном и химическом машиностроении, автомобиле- и приборостроении. Широкое применение пластмассы находят также в строительстве. Из них изготавливают высококачественные термо-, гидро- и звукоизоляционные материалы, арматуру, санитарно-техническое оборудование и др.

Подсчитано, что суммарный экономический эффект от использования пластмасс в народном хозяйстве за седьмую и восьмую пятилетки составил более 3,6 млрд. руб.

Пластические массы обладают очень высокими электро-, тепло- и звукоизолирующими свойствами, почти абсолютной стойкостью к действию агрессивных сред; обеспечивают защиту от радиоактивных излучений; способны отражать или пропускать световые, звуковые и радиоволны. Пластмассы широко применяются в новейших областях техники - атомной энергетике, электронике, ракетной технике, современном самолетостроении и др.

И, наконец, если мы внимательно оглянемся кругом, то заметим массу вещей, изготовленных из пластмасс, которые прочно вошли в наш быт. Большое число деталей холодильников, телевизоров, пылесосов, стиральных машин, спортивные принадлежности, игрушки, посуда, отделочные и упаковочные материалы, различные предметы галантереи, санитарии и гигиены - вот далеко не полный перечень изделий из пластмасс, широко применяемых в быту.

Пластмассы в строительстве

Пластмассы в строительстве могут принести огромную пользу, если их правильно использовать. Прозрачные цветные стекла из ударопрочного поливинилхлорида или бесшовно облицованные поливинилхлоридом деревянные профили не только красивы, но и устойчивы к действию агрессивной промышленной атмосферы и совершенно не нуждаются в уходе. Краска не выцветает, окна не разрушаются, рамы не разбухают и не желтеют. В некоторых странах изготавливают доски из вспененного сополимерацетата (этиленпропиленового каучука с полистиролом) и других пластиков. Поскольку они устойчивы к атмосферным воздействиям, их можно применять не только в интерьерах, но и для наружных строительных деталей (например, как ворота для гаражей, для облицовки балконов и т.п.). Трудновоспламеняющееся, погодоустойчивое акриловое стекло (акрилглас) годится для изготовления световых панелей и куполов. Ими можно застеклять большие поверхности, срок службы которых продолжителен.

Все большее значение приобретают пластмассы в строительстве трубопроводов, поскольку в этом случае не возникает проблем коррозии. Усиленные стекловолокном трубопроводы пригодны для доставки газов под давлением 15 бар и для транспортировки химических веществ, способных вызвать коррозию. Для этих целей применяют поливинилхлорид, полиэфиры, полибутилен, полиэтилен и полипропилен.

Наибольший удельный вес в строительстве занимают полимерные материалы для изготовления полов; самым популярным из них является поливинилхлоридный линолеум - как рулонный, так и плиточный; реже применяют особо твердые древесноволокнистые и древесностружечные плитки и плиты на основе мочевино-феноло-формальдегидных или мочевино-меламино-формальдегидных связующих. Весьма широко в качестве тепло- и звукоизоляционных материалов строители применяют пенопласты (пенополистирол, пеноуретан и др.). Растут масштабы использования пластмасс в качестве кровельного материала. Особый интерес в этом плане представляют светопропускающие стеклопластики, которые можно использовать также для изготовления стен. Значительная часть всех потребляемых в строительстве пластмасс идет для производства сантехники (трубы из полиэтилена, стеклопластиковые ванны и т.д.). Все чаще применяют отделочные пластмассы, различные модификации полистирола. Следует также учесть герметизующие материалы; из них заслуженной популярностью пользуются пленочные, в частности полиэтилен, а также листы стеклопласта.

Одноэтажные дома из пластмасс могут быть построены с применением всего двух основных типов деталей, а именно элементов стен и элементов крыши. Стены толщиной всего 8 - 10 мм состоят из двух слоев пластика - полиэфира и стекловолокна, между которыми проложен жесткий пенопласт. Звуко- и теплоизоляция соответствует кирпичной кладке толщиной 1,3 м. Свободнонесущая конструкция полиэфирной крыши позволяет увеличить ширину пролетов между стенами, так что отпадает необходимость во внутренней опорной стене. Таким образом, вся жилая площадь становится полезной и появляется возможность ее индивидуального планирования с помощью передвижных или шкафных перегородок. Имея в распоряжении только 40 строительных деталей такой дом можно построить менее чем за 12 часов.

Пластмассы располагают идеальными возможностями для осуществления строительства из облегченных конструкций. Этот принцип выгоден тем, что позволяет значительно экономить материалы. Из многочисленных искусственных материалов в наибольшей мере отвечают требованиям строительства пенопласты. Пенопласты в равной степени могут быть хороши и как высокоэластичные, и как очень твердые материалы.

Около 50% всех пенопластов изготавливается в настоящее время из полиуретана. На основе однотипных химических реакций, заключающихся в обработке компонента, содержащего гидроксильную группу, диизоцианатом, можно получить как термопласты, так и реактопласты, но свойства их зависят от выбора исходного компонента.

Смотря по тому, какие многоатомные спирты и дополнительные компоненты взяты для превращения, можно получить, например, пенопласт настолько мягкий, что он годится на подушки, или настолько твердый, что из него можно сделать тару или изготовить ценные изоляторы для холодильников.

Между этими крайностями находятся полужесткие материалы, спектр применения которых простирается от кузовостроения до обувной промышленности.

Эти и другие изделия из полиуретана можно изготавливать непосредственно из вещества, получившегося в результате реакции, причем готовая продукция отвечает требованиям, предъявленным к качеству материала и его оформлению.

Заключение

В настоящее время пластмассы получили широчайшей распространение. Причиной такого распространения являются их низкая цена и легкость переработки, а также свойства, которые в некоторых случаях уникальны. Пластмассы применяют в электротехнике, авиастроении, ракетной и космической технике, машиностроении, производстве мебели, легкой и пищевой промышленности, в медицине и строительстве, - в общем, пластмассы используются практически во всех отраслях народного хозяйства. Пожалуй, единственная область, где использование пластмасс пока ограничено - это техника высоких температур. Но в скором времени они проникнут и сюда: уже получены пластмассы, выдерживающие температуры 2000-2500 °C. Развитие химических технологий, помогающих создавать вещества с заданными свойствами, позволяет сказать, что пластмассы один из важнейших материалов будущего.

Список литературы

3. Гуляев А.П., Металловедение: Учебник для вузов. ?6-е изд., перераб. и доп. М.: Металлургия, 1986

4. Материаловедение: Учебник для высш. техн. учеб. завед.? 2-е изд., испр. и

доп. / Б.Н Арзамасов, И.И Сидорин, Г.Ф. Косолапов и др.; Под общей ред.

Б.Н. Арзамасова ? М.: Машиностроение, 1986

Подобные документы

Пластические массы (пластмассы) как основной тип неметаллических материалов. Основные технологические и эксплуатационные свойства пластмасс. Термопластичные и термореактивные материалы. Классификация пластмасс в зависимости от их основного назначения.

реферат [16,6 K], добавлен 10.01.2010

Пластмассы, их классификация и физические свойства. Технология изготовления пластмасс. Тенденции на рынке полимеров. Широкое распространение полимерных изделий. Процессы утилизации пластмассы. Развитие рынка пластмасс.

реферат [126,3 K], добавлен 12.02.2007

Классификация, маркировка, состав, структура, свойства и применение алюминия, меди и их сплавов. Диаграммы состояния конструкционных материалов. Физико-механические свойства и применение пластических масс, сравнение металлических и полимерных материалов.

учебное пособие [4,8 M], добавлен 13.11.2013

Назначение, область применения и классификация пластмассы. Выбор номенклатуры показателей качества пластмассы. Факторы, влияющие на снижение качества пластмасс, Специфические способы приготовления полимерных композиций: вальцевание, экструдирование.

курсовая работа [382,7 K], добавлен 22.04.2014

Синтетические композиционные биоразлагаемые пластики. Биоразлагаемые пластические массы на основе крахмала. Органолептические и физико-химические показатели модифицированного крахмала. Методика рентгеноструктурного анализа, биоразложение в почве.

дипломная работа [6,1 M], добавлен 18.02.2011

Анализ прибора, определяющего фракционный состав топлива. Особенности загустителей пластичных смазок, рассмотрение видов. Характеристика свойств сжиженных газообразных топлив. Пластические массы как полимерные высокомолекулярные синтетические материалы.

контрольная работа [884,5 K], добавлен 13.01.2013

История появления на свет первого искусственного полимерного вещества, получившего название "целлулоид". Структура и производство пластмасс. Физические и химические свойства полимеров. Основные методы переработки пластических масс в готовые изделия.

Пластическими массами или просто пластмассами называют композиционные материалы на основе полимеров, обладающие текучестью (пластичностью) и способные при нагревании под давлением принимать заданную форму и устойчиво сохранять ее после охлаждения, т.е обладающие пластическими свойствами в условиях переработки и не обладающие этими свойствами в условиях эксплуатации. Таким образом, при обычных температурах пластмассы представляют собой твердые, упругие тела.

Чтобы лучше представить себе некоторые механические свойства пластмасс, сравним эти свойства с аналогичными свойствами некоторых металлов. Плотность различных пластмасс колеблется от 0,9 до 2,2 г/см3; имеются особые типы пластмасс (пенопласты) с плотностью 0,02 – 0,1 г/см3. В среднем, пластмассы примерно в 2 раза легче алюминия, в 5 – 8 раз легче стали, меди и других металлов, а некоторые сорта пенопластов более чем в 10 раз легче пробки. Прочность некоторых видов пластмасс даже превосходит прочность некоторых марок стали, чугуна, дюралюминия и др.

По химической стойкости пластмассы не имеют себе равных среди металлов. Они устойчивы не только к действию влаги воздуха, но и таких сильнодействующих химических веществ, как кислоты и щелочи.

Обычно пластмассы являются диэлектриками. Отдельные сорта пластмасс представляют собой лучшие диэлектрики из всех известных в современной технике.

В настоящее время известен целый ряд пластмасс, обладающих значительной тепло- и морозостойкостью, что позволяет применять их для изготовления изделий, работающих в широком интервале температур.

Наряду с большой механической прочностью некоторые виды пластмасс обладают прекрасными оптическими свойствами.

Обычно пластмассы имеют твердую, блестящую поверхность, не нуждающуюся в полировке, лакировке или поверхностной окраске. Внешний вид их не изменяется от обычных атмосферных воздействий.

2. Состав пластмасс.

Пластмассы представляют собой смеси полимеров с другими веществами.

Получение полимеров основано на реакциях полимеризации, поликонденсации и обменного взаимодействия полимеров с другими веществами.

Способ производства полимера определяет строение его молекул, среднюю молекулярную массу М, количество остаточных примесей и таким образом влияет на комплекс свойств материала.

Полимеры - основа пластмассы. Полимерами называют вещества высокой относительной молекулярной массы (молекулярного веса). Они состоят из повторяющихся групп атомов, звеньев исходного вещества – мономера. Звенья образуются и последовательно соединяются друг с другом в процессах получения полимеров. Они образуют линейные цепные молекулы (табл.1), длина которых, в тысячи раз превышает длину неполимерных соединений, такие молекулы называют макромолекулами. Чем больше звеньев в макромолекуле полимера (больше степень полимеризации), тем более прочен материал и более стоек к действию нагрева и растворителей. Если в макромолекулы объединены разные звенья, то полимер называется сополимером. Сополимеризация аналогична легированию в сплавах и изменяет свойства материала. Из-за невозможности эффективной переработки мало-плавкого и трудно-растворимого полимера в ряде случаев получают сначала полуфабрикаты - полимеры со сравнительно низкой молекулярной массой - олигомеры, легко доводимые до высоко молекулярного уровня при дополнительной тепловой обработке одновременно с изготовлением изделия.

Наполнители , графит), волокон (хлопчатобумажные, стеклянные, асбестовые, полимерные), листов (бумага, ткани из различных волокон, древесный шпон).добавляют в количестве 40-70% (по массе) для повышения механических свойств, снижения стоимости и изменения других свойств. Наполнители- это органические и неорганические вещества в виде порошков (древесная мука, сажа, слюда, SiO², тальк, TiO

Стабилизаторы - различные органические веществ, которые вводят в количестве нескольких процентов для замедления старения, что стабилизирует свойства и удлиняет срок эксплуатации. Старение представляет необратимое изменение свойств пластмассы под влиянием среды. В основе старения лежат изменения структуры молекул полимера.

Пластификаторы добавляют в количестве 10-29% для уменьшения хрупкости и увеличения формуемости. Пластификаторами являются вещества, которые уменьшают межмолекулярное взаимодействие и хорошо совмещаются с полимерами. Часто пластификаторами служат эфиры, а иногда и полимеры с гибкими молекулами.

Отвердители вводят в количестве нескольких процентов в реактопласты для соединения полимерных молекул химическими связями. В итоге образуется пространственная молекулярная сетка (сетчатая структура), а молекулы отвердителя становятся частями этой сетки. В качестве отвердителей используют серу ( в каучуках), органические перекиси и другие соединения.

Специальные добавки- смазки, красители, добавки для уменьшения статистических зарядов, для уменьшения горючести, для защиты от плесени, ускорители и замедлители отверждения и другие- служат для изменения или усиления какого-либо свойства.

4. Структура полимеров

омополимеры - полимеры, состоящие из одинаковых звеньев мономеров;

сополимгеры - полимеры, состоящие из разных исходных звеньев мономеров;

элементоорганические - соединения с введенными в главную цепь или боковые цепи атомами кремния (кремнийорганические соединения), бора алюминия и др. Эти соединения обладают повышенной теплостойкостью.

линейная неразветвленная , допускающая плотную упаковку;

разветвленную, труднее упаковываемая и дающая рыхлую структуру;

сшитая – лестничная;

сетчатая;

паркетная;

сшитая трехмерно-объемная , с густой сеткой поперечных химических связей.

Структуру изделия с кристаллическим полимером характеризует определенная степень кристалличности (от 60 до 95%) и неравномерность кристаллических областей по сечению. Свойства таких изделий, полученных в разных условиях переработки, несмотря на морфологическую схожесть структуры, различны. Показатели качества изделий из полимерных материалов зависят от свойств, условий подготовки, переработки и физической модификации материала. Внешний вид изделий зависит от условий переработки, чистоты материала, влажности.

Диэлектрические показатели и химическая стойкость зависят от химической структуры и модификации полимера. Механические свойства - прочность, ударная стойкость, деформация, жесткость, теплостойкость - зависят от надмолекулярной структуры, а коэффициент трения и износостойкость, стойкость к горению зависят от химической структуры и модификации. Эксплуатационные свойства - размерная точность и размерная стабильность - зависят, как от химической структуры, молекулярных характеристик, технологических свойств, так и от технологии переработки и технологичности конструкции. Термостабильность полимеров. Основным показателем в этом случае является деструкция.

Деструкция полимеров - это изменение строения макромолекул. Деструкция может протекать под действием тепла, кислорода, химических агентов (в том числе воды), света, излучений высокой энергии, механических напряжений и т.п., как от отдельного, так и от совокупности параметров. Она сопровождается уменьшением молекулярной массы, выделением газообразных и низкомолекулярных продуктов, изменением окраски и появлением запаха. Деструкция может сопровождаться не только разрушением макромолекул, но и сшиванием их (структурированием), что вызывает увеличение массы и вязкости расплава. Следствием этого является нарушение всех свойств материала, снижение стабильности свойств изделий. При переработке полимеров может происходить как термоокислительная, так и механическая деструкция, а у гигроскопических материалов еще и гидролиз.

омополимеры - полимеры, состоящие из одинаковых звеньев мономеров;

сополимгеры - полимеры, состоящие из разных исходных звеньев мономеров;

элементоорганические - соединения с введенными в главную цепь или боковые цепи атомами кремния (кремнийорганические соединения), бора алюминия и др. Эти соединения обладают повышенной теплостойкостью.

линейная неразветвленная , допускающая плотную упаковку;

разветвленную, труднее упаковываемая и дающая рыхлую структуру;

сшитая – лестничная;

сетчатая;

паркетная;

сшитая трехмерно-объемная , с густой сеткой поперечных химических связей.

5.Классификация пластмасс

Наиболее характерные особенности пластмасс: малый вес, хорошая химическая стойкость, высокие электрические свойства, низкая теплопроводность, сравнительно большое термическое расширение.

Пластмассы, получаемые на основе термопластичных полимеров , называют термопластичными, или термопластами, а получаемые на основе термореактивных полимеров — реактопластами. В строительстве широко применяют термопласты на основе поливинилхлорида — декоративные пленки, линолеумы для покрытия полов, трубы и т. д.; полиэтилена — трубы, пленки, соединительные детали; полипропилена — ручки для окон и дверей, декоративные и вентиляционные решетки, корпуса для различных изделий. В качестве реактопластов используют бумажно-слоистые и древесно-слоистые пластики на основе фенолоформальдегидных и мочевиноформальдегидных смол.

По композиционному составу различают два вида пластмасс; ненаполненные и наполненные.

Ненаполненные пластмассы состоят только из полимера и некоторых специальных добавок. К ним относятся полиэтиленовая пленка, полистирольные изделия и др.

Наполненные пластмассы содержат кроме полимера наполнители, стабилизаторы, пигменты. К наполненным пластмассам относятся различные виды линолеума и погонажные изделия из поливинилхлорида, бумажно-слоистые пластики и др.

По виду наполнителя пластмассы подразделяют на: пресс-порошки, волокниты и слоистые пластики. В пресс- порошках используются порошковые наполнители, в волокнитах – волокна, в слоистых пластиках-листы наполнителя.

В зависимости от физико-механических свойств при нормальной температуре, в основе которых лежит модуль упругости, пластмассы делят на жесткие, полужесткие, мягкие и эластичные.

Жесткие пластмассы (предел прочности при сжатии при 50%-ной деформации более 0,15 Мпа) — твердые упругие материалы аморфной структуры. Характеризуются незначительным удлинением, хрупким разрушением при разрыве. Примерами жестких пластмасс служат фенопласты и аминопласты.

Полужесткие пластмассы — твердые вязкоупругие материалы кристаллической структуры. Характеризуются высоким относительным удлинением при разрыве. К таким пластмассам относятся полипропиленовые трубы, полиамидные пластики.

Мягкие пластмассы обладают высоким относительным удлинением при разрыве и низким модулем упругости. К ним относятся полиэтиленовая пленка, трубы, поливинилацетатные пленки.

Эластичные пластмассы(предел прочности при сжатии при 50%-ной деформации менее 0,01 Мпа) — мягкие, гибкие материалы, характеризующиеся большими деформациями при растяжении. Примером эластичных пластмасс служат каучуковые резины.

По назначению и отличительным признакам пластмассы бывают общего назначения, высокопрочные, антикоррозионные, прозрачные, морозо- и теплостойкие, электроизоляционные.

Пластмассы общего назначения — материалы, к показателям физико-механических и химических свойств которых не предъявляют особых требований. К этим материалам относятся отделочные, декоративные, упаковочные, хозяйственно-бытовые и другие изделия из пластмасс (поливинилхлорида, полипропилена, фенопластов и др.).

Высокопрочные пластмассы — полиформальдегид, полиэфирные пластики, поликарбонаты — характеризуются высоким пределом прочности при сжатии и изгибе, большой износостойкостью и высоким коэффициентом трения (фрикционные свойства). Эти материалы способны заменить бронзу и баббит, например, в подшипниках, втулках; их используют для изготовления труб, зубчатых колес, гребных винтов.

Антикоррозионные пластмассы — каучуки, полиизобутилен, эпоксипласты — обладают высокой химической стойкостью к воде, кислотам, растворам солей и органическим растворителям. Эти материалы используют вместо металлических деталей в оборудовании и конструкциях, эксплуатирующихся в агрессивных средах, из них изготовляют контейнеры-цистерны жидкого топлива.

Прозрачные пластмассы — полиметилметакрилат, полистирол — пропускают лучи света в широком диапазоне волн, и в частности ультрафиолетовую часть спектра, благодаря чему они не уступают по своим оптическим свойствам лучшим сортам стекла и хрусталя и значительно превосходят в этом силикатное стекло. Из таких пластмасс изготовляют оптические системы осветительной арматуры.

Морозостойкие пластмассы — полиизобутилен, этилцеллюлоза, поликарбонат — сохраняют эластичные свойства и гибкость при низких (минусовых) температурах. Изделия и конструкции, изготовленные из таких пластмасс, можно эксплуатировать в атмосферных условиях.

Теплостойкие пластмассы — полиорганосилоксаны, политрихлор-этилен, фенопласты — обладают способностью не размягчаться при повышении температуры. Такие пластмассы широко применяют в промышленности и быту, в отдельных случаях они заменяют металл и керамику.

Электроизоляционные пластмассы — полиэтилен, поливинилхлорид, полистирол — характеризуются низкой диэлектрической постоянной, высокой электрической прочностью, высоким объемными поверхностным сопротивлением. Их применяют для изоляции проводов и электрооборудования в электротехнике, для замены эбонита.

Теплоизоляционные пластмассы — поливинилхлорид, полистирол, полиуретан, фенопласты — отличаются низкой теплопроводностью. К таким пластмассам относятся пористые газонаполненные материалы — пенопласты и поропласты, применяемые для теплоизоляции холодильных приборов и установок, жилых помещений, многослойных стеновых панелей и т. п.

6.Свойства пластмасс.

Все свойства полимеров зависят от их химического состава и молекулярной массы. Прочность, твердость, температура перехода, диэлектрическая проницаемость, электрическая прочность, электросопротивление, тангенс угла диэлектрических потерь и другие свойства у различных полимеров изменяются в широком диапазоне .

6.1. Плотность.Полимеры имеют плотность от 0,9 до 2,2 г/см³; самые легкие –полиэтилен и полистирол, а самый тяжелый фторопласт-4 с плотностью 2,2 г/см³. Плотность пластмасс обычно равна 1,1-1,6 г/см³, а у пористых пластмасс- всего 0,01-0,2г/см³.

6.2.Стойкость в агрессивных средах. Полимеры стойки против долговременного действия промышленных агрессивных сред, включая щелочи и концентрированные кислоты и применяются для изготовления защитных покрытий на металлы. В отличие от металлов полимеры не подвержены электрохимической коррозии. В то же время для каждой группы полимеров известны вещества, с которыми они взаимодействуют химически. К ним относятся окислители (азотная, хромовая и серная кислоты, органические перекиси), галоиды, амины, щелочи. Некоторые полимеры гидролизуются, для них опасны вода и водяной пар при температурах выше 100 ° С.

Термопластичные полимеры растворяются, а термореактивные с сетчатой структурой лишь набухают в органических растворителях. При растворении химических изменений не происходит и полимерные молекулы не разрушаются. При впитывании растворителя ослабляется межмолекулярное притяжение, понижается прочность и твердость, а также изменяются и другие свойства.

Под действием окружающей среды полимеры медленно стареют. При старании происходит как разрыв макромолекул на куски, так и соединение кусков и самих молекул друг с другом поперечными связями. Старение развивается при одновременном или раздельном действии нагрева, окисления, ионизации, механических напряжений, облучения ( свет, γ-излучение, потоки электронов и нейтронов). Интенсивность старения определяется условиями эксплуатации и структурой. Материалы, стойкие в одних условиях, в других быстро разрушаются. Термопласты и резины стареют быстрее, чем реактопласты.

Все полимеры разрушаются при нагреве и большинство разлагается при температурах 150-300°С. Стойкость сложных пластмасс зависит от свойств наполнителей, пластификаторов и других составляющих. Пластмассы с неорганическими наполнителями ( стеклянное волокно, асбест, графит и другие) более стойки, чем пластмассы с органическими наполнителями ( бумага, дерево, хлопчатобумажное волокно). Некоторые полимеры (полистирол, органическое стекло, а также пористые пластмассы на их основе) огнеопасны. Горючесть их устраняется специальными добавками или модифицированием полимеров.

6.3. Теплофизические свойства. Полимеры плохо проводят теплоту, сильно расширяются при нагреве и имеют значительную теплоемкость(0,3-0,5 кал/г.°С).

Теплопроводность полимеров в десятки и сотни раз меньше, чем у металлов. Коэффициент теплопроводности λ у полимеров не превышает 10∙10 -4 кал/см∙г.°С∙с. Пластмассы, наполненные графитом или металлическими порошками значительно лучше проводят теплоту. Наименьшую теплопроводность имеют простые пористые пластмассы (λ=0,5-1∙10 -4 кал/см∙г.°С∙с).

Коэффициенты теплового расширения полимеров (60÷100∙10 -6 °С -1 ) в 10-30 раз больше, чем металлов. Термопластичные полимеры расширяются сильнее термореактивных с сетчатой структурой. Из-за различия коэффициентов теплового расширения полимеров и металлов возникают термические напряжения при плотном соединении материалов друг с другом. Термические напряжения возникают в проводниках электрического тока, залитых пластмассами, клеевых швах, в пластмассовых деталях с металлическими вставками и т.д. Термическое расширение пластмасс можно уменьшить, используя неорганические наполнители с низким коэффициентом линейного расширения (стекло, порошки Al2O3; TiO2 и др.).

Читайте также: