Реферат на тему обработка металлов 5 класс

Обновлено: 07.07.2024

Введение

Использование металлов человеком началось в глубокой древности (более пяти тысячелетий до н. э.). Вначале находили применение цветные металлы (медь, сплавы меди, золото, серебро, олово, свинец и др.), позднее начали применять черные — железо и сплавы на его основе.

Длительное время производство металлов носило примитивный характер и по объему было весьма незначительным. Однако в конце XIX в. мировая выплавка стали резко возросла с 0,5 млн. т в 1870 г. до 28 млн. т в 1900 г. Еще в большем объеме растет металлургическая промышленность в XX столетии. Наряду с увеличением выплавки стали появилась необходимость организовать в больших масштабах получение меди, цинка, вольфрама, молибдена, алюминия, магния, титана, бериллия, лития и других металлов.

Металлургическое производство подразделяется на две основные стадии. В первой получают металл заданного химического состава из исходных материалов. Во второй стадии металлу в пластическом состоянии придают ту или иную необходимую форму при практически неизменном химическом составе обрабатываемого материала.

Для изготовления отдельных деталей и изделия в целом используют различные способы обработки металлов и других материалов. Наиболее распространенные виды механической обработки металлов будут рассмотрены ниже.

Глава 1. Механическая обработка металлов

Особенности механической обработки металлов

Металлообработка представляет собой проведение технологических работ по изменению формы, размеров, качественных характеристик металлов и сплавов. Помимо этого, в ходе обработки металлов различными методами также могут меняться их физико-механические свойства.

К числу основных видов обработки металлических изделий относят:

литье;

обработку металлов давлением;

механическую обработку;

сварку металлов.

Сложно переоценить важность качества металлообработки, поскольку именно от него будет зависеть прочность той или иной металлической конструкции.

Большая часть работ по изменению основных характеристик металлических деталей и сплавов с использованием вышеперечисленных методов проводится на специальных предприятиях – металлообрабатывающих заводах.

Под механической обработкой металлов понимают процесс коррекции поверхности детали с использованием сверла, фрезы или шлифовального диска. Это довольно популярный способ, который используют для обработки большинства металлоконструкций.

Результатом механической обработки металлов является образование новой поверхности, получаемой путем деформации исходной детали и дальнейшего отдаления слоев от основной части материала. Сопутствующим процессом подобной работы является образование металлической стружки. Избыточная часть материала, которая отделяется при помощи специальных станков, называется припуском. После снятия излишка (припуска) металлоконструкция обретает нужный размер и форму.

В ходе производства и обработки металлических изделий практически всегда делают небольшой припуск, так как это позволяет уменьшить трудоемкость процесса, снизить себестоимость детали и сэкономить материал.

Механическая обработка металлов в промышленных масштабах возможна на специализированных предприятиях, обеспеченных достаточным количеством производственных площадей и необходимого оборудования.

Снятие верхних слоев металла осуществляется на токарных станках и фрезерных установках. Самыми популярными среди них являются:

токарные центры с ЧПУ;

вертикально-фрезерные станки.

Современное оборудование для различных видов механической обработки металлов и сплавов позволяет соблюдать высокую точность геометрии и шероховатость поверхности.

Стоит отметить, что сегодня на рынке представлен довольно богатый ассортимент приспособлений для металлообработки. Выбор определенных моделей зависит от специфики работы конкретного предприятия. Так, некоторые производства оборудованы специальными карусельными станками, предназначенным для обработки металлических конструкций диаметром до 9 м.

Однако в арсенале большинства заводов имеется стандартный комплект оборудования для различных видов механической обработки металлических изделий:

фрезерное;

зубофрезерное;

радиально-сверлильное;

горизонтально-сверлильное;

вертикально-сверлильное.

Использование обработанных механическим методом металлических конструкций актуально для многих областей народного хозяйства:

судостроения;

атомной промышленности;

оборонной промышленности;

станкостроения.

Нередко в зависимости от конкретной цели дальнейшего применения работникам промышленных секторов требуются металлические детали нестандартных размеров или конфигурации. Сейчас мы говорим о тех случаях, когда даже среди представленного на рынке ассортимента заготовок не получается найти деталь с нужными параметрами.

Выходом из данной ситуации становится механическая обработка металла по индивидуальным чертежам заказчика. Так заказчик может сэкономить собственное время и силы, ведь специалисты всегда готовы быстро и качественно выполнить свою работу в соответствии со всеми пожеланиями и требованиями клиента.

Глава 2. Основные виды механической обработки металлов

Токарная обработка

Данный термин подразумевает механическую обработку резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, а также торцевание, отрезание, снятие фасок, обработку галтелей, прорезание канавок, нарезание внутренних и наружных резьб на специальных токарных станках. Точение считается одной из самых старых процедур, которую много лет назад начали проводить на простейших токарных станках.

В процессе механической обработки металлов данным способом различают два основных вида движений: главное (вращательное движение заготовки) и движение подачи (поступательное движение режущего инструмента). Помимо этого выделяют также вспомогательные движения, которые не относятся к самому процессу резания и заключаются в осуществлении сопутствующих действий: транспортировке, фиксации заготовки на станке, его включении, изменении частоты вращения заготовки, скорости поступательного движения инструмента и т. д.

Точение является самым популярным способом производства различных тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и т. д.) на токарных станках.Основными видами точения металлов на специализированных станках является коррекция поверхностей:

наружных – обтачивание;

внутренних – растачивание;

плоских – подрезание.

А также резка – деление основного материала на части либо отделение готовой детали от заготовки.

Нарезка резьбы

Нанесение резьбы на изделие из металла может осуществляться следующими способами:

Нарезание резьбы резцами.

Специальные токарно-винторезные станки позволяют наносить на металлические конструкции и наружную, и внутреннюю резьбу (при условии, что диаметр последней начинается от 12 мм).Стоит отметить, что работа резцов не является высокопроизводительной, в связи с этим данное оборудование целесообразно применять лишь в мелкосерийном и индивидуальном производстве, также его можно использовать при создании точных и ходовых винтов, калибров и т. д.

В природе металлы существуют в виде руды или различных соединений. Для придания металлам различных форм или изменения их размеров, свойств и качеств, применяют различные способы обработки металлов.

За тысячелетия люди смогли освоить несколько методов металлообработки – литье, сварка, металлы подвергают термической, механической, электрической или химической обработке, а также обработка давлением.

Литье – это процесс, при котором металл расплавляют и в жидком состоянии заливают в специально подготовленные формы для получения изделий определенной конфигурации. Литье относится к одному из самых древних способов обработки металла.

Сварка представляет собой процесс, при котором кромку металлического изделия нагревают до пластичного состояния для последующего соединения друг с другом. В результате детали соединяются в единое целое. Существует несколько видов сварки – химическая, газовая и электрическая, а также пайка.

Механическая обработка металлов подразумевает собой отделение слоев металла для придания изделию нужного размера. К видам механической обработке металлов относят точение, сверление, фрезерование, строгание, шлифование. Каждый вид механической обработки требует специального оборудования и при технологическом процессе для достижения рациональности производства эти процессы могут группироваться или комбинироваться.

Ковка и штамповка являются способами обработки металла давлением. Этот вид металлообработки подразумевает собой изменение формы изделия, не нарушая целостности металла.

Химическая обработка металла, в результате которой вызывается управляемая химическая реакция, позволяет подготовить изделие к будущим операциям или улучшить внешний вид готового изделия.

Для изменения или улучшения свойств и качества металлов используют термическую металлообработку, которая заключается в нагревании металла до определенной температуры и дальнейшее его охлаждение по специальной схеме. Этот метод обработку включает в себя несколько процессов, таких как, отжиг, закалка, отпуск, старение и нормализация.

Человечество из покон веков добывали различные ресурсы, которые были необходимы им для их развития, спокойной жизни, и стабильного прогресса и инноваций. Однако чуть позже человечество столкнулось с проблемой, которая заставила его отделиться от простого собирательства и превратиться в вид, который мы знаем сегодня, а именно проблема обработки получаемых ресурсов и их последующее использование. Так и появилась обработка металла.

Ещё с давних пор люди обрабатывали металлы только одним единственным способом – ковкой, однако позже, с появлением различных машин и приспособлений они смогли обрабатывать металлы с большей эффективностью и скоростью.

Обработка металла необходима для его большей прочности, избавления от примесей, избавления от шлака и различных дефектов металла, что делает его обработку одной из наиболее важных отраслей металлургии. Существует несколько видов обработки металла.

- Обработка выдавливанием металла – один из наиболее лучших и эффективных способов обработки металла, так как при нём металл сразу получает свою окончательную форму, и сразу становится таким, каким и должен быть после качественной обработки. Сам процесс такой обработки происходит на специальных станках.

- Обработка прокаткой металла – дабы придать металлу наибольшую тонкость или ширину, металл прокатывают через специальную машину, которая расплющивает его, делая более широким, или, опять же, более тонким.

- Обработка металла методом прессовки – прессуют металл для придания ему наибольшей прочности и формы, которая была задана при помощи установок в специальной машине.

- Способ обработки ковкой металла – и последний способ обработки, известный всем – ковка. Используемый ещё нашими предками способ, отлично зарекомендовавший себя в делах связанных с обработкой металла, также он очень лёгок в повторении, так как не требует какого-то особо механизма или оборудования, только грубая физическая сила.

Также, следует сказать, что ещё существует огромное множество различных способов обработки металла, но они либо весьма специфичны, либо очень редки в использовании, что делает их не столь популярными как описанные выше. Поэтому описанные выше способы плотно укрепились на металлургическом поприще, оно попросту легки в использовании.

Популярные сегодня темы

Африка является вторым по величине и вторым по численности населения континент на земле с населением в 2016 году 1,2 миллиарда людей. Африка является домом для 54 признанных суверенных госуда

Как возникла жизнь на Земле? Этот вопрос непрестанно волновал людей, ведь, если мы понимаем откуда появились живые организмы, то можем сделать множество выводов. Эти выводы имеют фундаменталь

Африканский слон - самое крупное животное на Земле. Их стада кочуют по 37 странам Африки. Слонов легко узнать по хоботу, который используется для питья и передвижения предметов

Не уступающий по размерам Евразии материк Америка окружен многочисленными островами и омывается с двух сторон океаническими и морскими водами.

Этот дикий кот обитает в степях Азии. Свой внешний вид он не изменил спустя 20 тысяч лет, со времени своего образования.

Назначение и виды термической обработки. Анализ разновидностей отжига первого и второго рода. Повышение прочности металлов в результате закалки. Осуществление контроля отпуска стали. Суть термомеханического обрабатывания и поверхностного упрочнения.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 23.10.2015 |

| Размер файла | 19,4 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ЯКУТСКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ

По дисциплине: Материаловедение

На тему: Термическая обработка металлов

Ноев Иван Ивановч

1. Назначение и виды термической обработки

6. Обработка холодом

7. Термомеханическая обработка

Термическую обработку применяют на различных стадиях производства деталей машин и металлоизделий. В одних случаях она может быть промежуточной операцией, служащей для улучшения обрабатываемости сплавов давлением, резанием, в других - является окончательной операцией, обеспечивающей необходимый комплекс показателей механических, физических и эксплуатационных свойств изделий или полуфабрикатов. Полуфабрикаты подвергают термической обработке для улучшения структуры, снижения твердости (улучшения обрабатываемости), а детали - для придания им определенных, требуемых свойств (твердости, износостойкости, прочности и других).

В результате термической обработки свойства сплавов могут быть изменены в широких пределах. Возможность значительного повышения механических свойств после термической обработки по сравнению с исходным состоянием позволяет увеличить допускаемые напряжения, уменьшить размеры и массу машин и механизмов, повысить надежность и срок службы изделий. Улучшение свойств в результате термической обработки позволяет применять сплавы более простых составов, а поэтому более дешевые. Сплавы приобретают также некоторые новые свойства, в связи с чем расширяется область их применения.

1. Назначение и виды термической обработки

Термической обработкой называются процессы, сущность которых заключается в нагреве и охлаждении изделий по определенным режимам, в результате чего происходят изменения структуры, фазового состава, механических и физических свойств материала, без изменения химического состава.

Назначение термической обработки металлов - получение требуемой твердости, улучшение прочностных характеристик металлов и сплавов. Термическая обработка подразделяется на термическую, термомеханическую и химико-термическую. Термическая обработка - только термическое воздействие, термомеханическая - сочетание термического воздействия и пластической деформации, химико-термическая - сочетание термического и химического воздействия. Термическая обработка, в зависимости от структурного состояния, получаемого в результате ее применения, подразделяется на отжиг (первого и второго рода), закалку и отпуск.

Отжиг - термическая обработка заключающаяся в нагреве металла до определенных температур, выдержка и последующего очень медленного охлаждения вместе с печью. Применяют для улучшения обработки металлов резанием, снижения твердости, получения зернистой структуры, а также для снятия напряжений, устраняет частично (или полностью) всякого рода неоднородности, которые были внесены в металл при предшествующих операциях (механическая обработка, обработка давлением, литье, сварка), улучшает структуру стали.

Отжиг первого рода. Это отжиг при котором не происходит фазовых превращений, а если они имеют место, то не оказывают влияния на конечные результаты, предусмотренные его целевым назначением. Различают следующие разновидности отжига первого рода: гомогенизационный и рекристаллизационный.

Гомогенизационный - это отжиг с длительной выдержкой при температуре выше 950єС (обычно 1100-1200єС) с целью выравнивания химического состава.

Рекристаллизационный - это отжиг наклепанной стали при температуре, превышающей температуру начала рекристаллизации, с целью устранения наклепаи получение определенной величины зерна.

Отжиг второго рода. Это отжиг, при котором фазовые превращения определяют его целевое назначение. Различают следующие виды: полный, неполный, диффузионный, изотермический, светлый, нормализованный (нормализация), сфероидизирующий (на зернистый перлит).

Полный отжиг производят путем нагрева стали на 30-50 °С выше критической точки, выдержкой при этой температуре и медленным охлаждением до 400-500 °С со скоростью 200 °С в час углеродистых сталей, 100 °С в час для низколегированных сталей и 50 °С в час для высоколегированных сталей. Структура стали после отжига равновесная, устойчивая.

Неполный отжиг производится путем нагрева стали до одной из температур, находящейся в интервале превращений, выдержкой и медленным охлаждением. Неполный отжиг применяют для снижения внутренних напряжений, понижения твердости и улучшения обрабатываемости резанием

Диффузионный отжиг. Металл нагревают до температур 1100-1200єС, так как при этом более полно протекают диффузионные процессы, необходимые для выравнивания химического состава.

Изотермический отжиг заключается в следующем: сталь нагревают, а затем быстро охлаждают (чаще переносом в другую печь) до температуры, находящейся ниже критической на 50-100єС. В основном применяется для легированных сталей. Экономически выгоден, так как длительность обычного отжига (13 - 15) ч, а изотермического отжига (4 - 6) ч

Сфероидизирующий отжиг (на зернистый перлит) заключается в нагреве стали выше критической температуры на 20 - 30 °С, выдержке при этой температуре и медленном охлаждении.

Светлый отжиг осуществляется по режимам полного или неполного отжига с применением защитных атмосфер ил в печах с частичным вакуумом. Применяется с целью защиты поверхности металла от окисления и обезуглероживания.

Нормализация - заключается в нагреве металла до температуры на (30-50) єС выше критической точки и последующего охлаждения на воздухе. Назначение нормализации различно в зависимости от состава стали. Вместо отжига низкоуглеродистые стали подвергают нормализации. Для среднеуглеродистых сталей нормализацию применяют вместо закалки и высокого отпуска. Высокоуглеродистые стали подвергают нормализации с целью устранения цементитной сетки. Нормализацию с последующим высоким отпуском применяют вместо отжига для исправления структуры легированных сталей. Нормализация по сравнению с отжигом - более экономичная операция, так как не требует охлаждения вместе с печью.

Закалка - это нагрев до оптимальной температуры, выдержка и последующее быстрое охлаждение с целью получения неравновесной структуры.

В результате закалки повышается прочность и твердость и понжается пластичность стали. Основные параметры при закалке - температура нагрева и скорость охлаждения. Критической скоростью закалки называется скорость охлаждения, обеспечивающая получение структуры - мартенсит или мартенсит и остаточный аустенит.

В зависимости от формы детали, марки стали и требуемого комплекса свойств применяют различные способы закалки.

Закалка в одном охладителе. Деталь нагревают до температуры закалки и охлаждают в одном охладителе (вода, масло).

Закалка в двух средах (прерывистая закалка) - это закалка при которой деталь охлаждают последовательно в двух средах: первая среда - охлаждающая жидкость (вода), вторая - воздух или масло.

Ступенчатая закалка. Нагретую до температуры закалки деталь охлаждают в расплавленных солях, после выдержки в течении времени необходимого для выравнивания температуры по всему сечению, деталь охлаждают на воздухе, что способствует снижению закалочных напряжений.

Изотермическая закалка так же, как и ступенчатая, производится в двух охлаждающих средах. Температура горячей среды (соляные, селитровые или щелочные ванны) различна: она зависит от химического состава стали, но всегда на 20-100 °С выше точки мартенситного превращения для данной стали. Окончательное охлаждение до комнатной температуры производится на воздухе. Изотермическая закалка широко применяется для деталей из высоколегированных сталей. После изотермической закалки сталь приобретает высокие прочностные свойства, то есть сочетание высокой вязкости с прочностью. термический обработка отжиг закалка

Закалка с самоотпуском имеет широкое применение в инструментальном производстве. Процесс состоит в том, что детали выдерживаются в охлаждающей среде не до полного охлаждения, а в определенный момент извлекаются из нее с целью сохранения в сердцевине детали некоторого количества тепла, за счет которого производится последующий отпуск.

Отпуск стали является завершающей операцией термической обработки, формирующей структуру, а следовательно, и свойства стали. Отпуск заключается в нагреве стали до различных температур (в зависимости от вида отпуска, но всегда ниже критической точки), выдержке при этой температуре и охлаждении с разными скоростями. Назначение отпуска - снять внутренние напряжения, возникающие в процессе закалки, и получить необходимую структуру.

В зависимости от температуры нагрева закаленной детали различают три вида отпуска: высокий, средний и низкий.

Высокий отпуск производится при температурах нагрева выше 350-600 °С, но ниже критической точки; такой отпуск применяется для конструкционных сталей.

Средний отпуск производится при температурах нагрева 350 - 500 °С; такой отпуск широко применяется для пружинной и рессорной сталей.

Низкий отпуск производится при температурах 150-250 °С. Твердость детали после закалки почти не изменяется; низкий отпуск применяется для углеродистых и легированных инструментальных сталей, для которых необходимы высокая твердость и износостойкость.

Контроль отпуска осуществляется по цветам побежалости, появляющимся на поверхности детали.

Старение - это процесс изменения свойств сплавов без заметного изменения микроструктуры. Известны два вида старения: термическое и деформационное.

Термическое старение протекает в результате изменения растворимости углерода в железе в зависимости от температуры.

Если изменение твердости, пластичности и прочности протекает при комнатной температуре, то такое старение называется естественным.

Если же процесс протекает при повышенной температуре, то старение называется искусственным.

Деформационное (механическое) старение протекает после холодной пластической деформации.

6. Обработка холодом

Новый вид термической обработки, для повышения твердости стали путем перевода остаточного аустенита закаленной стали в мартенсит. Это выполняется при охлаждении стали до температуры нижней мартенситной точки.

Методы поверхностного упрочнения

Поверхностной закалкой называют процесс термической обработки, представляющий собой нагрев поверхностного слоя стали до температуры выше критической и последующее охлаждение с целью получения в поверхностном слое структуры мартенсита.

Различают следующие виды: индукционная закалка; закалка в электролите, закалка при нагреве токами высокой частоты(ТВЧ), закалка с газопламенным нагревом.

Индукционная закалка основана на физическом явлении, сущность которого заключается в том, что электрический ток высокой частоты, проходя по проводнику, создает вокруг него электромагнитное поле. На поверхности детали, помещенной в этом поле, индуцируются вихревые токи, вызывая нагрев металла до высоких температур. Это обеспечивает возможность протекания фазовых превращений.

В зависимости от способа нагрева индукционная закалка подразделяется на три вида:

одновременный нагрев и закалка всей поверхности (используется для мелких деталей);

последовательный нагрев и закалка отдельных участков (используется для коленчатых валов и подобных им деталей);

непрерывно-последовательный нагрев и закалка перемещением (используется для длинных деталей).

Газопламенная закалка. Процесс газопламенной закалки заключается в быстром нагреве поверхности детали ацетилено-кислородным, газокислородным или кислородно-керосиновым пламенем до температуры закалки с последующим охлаждением водой или эмульсией.

Закалка в электролите. Процесс закалки в электролите заключается в следующем: в ванну с электролитом (5-10% раствор кальцинированной соли) опускают закаливаемую деталь и пропускают ток напряжением 220-250 В. В результате чего происходит нагрев детали до высоких температур. Охлаждение детали производят или в том же электролите (после выключения тока) или в специальном закалочном баке.

7. Термомеханическая обработка

Термомеханическая обработка (Т.М.О.) - новый метод упрочнения металлов и сплавов при сохранении достаточной пластичности, совмещающий пластическую деформацию и упрочняющую термическую обработку (закалку и отпуск). Различают три основных способа термомеханической обработки.

Низкотемпературная термомеханическая обработка (Н.Т.М.О) основана на ступенчатой закалке, то есть пластическая деформация стали осуществляется при температурах относительной устойчивости аустенита с последующей закалкой и отпуском.

Высокотемпературная термомеханическая обработка (В.Т.М.О) при этом пластическую деформацию проводят при температурах устойчивости аустенита с последующей закалкой и отпуском.

Предварительная термомеханическая обработка (П.Т.М.О) деформация при этом может осуществляться при температурах Н.Т.М.О и В.Т.М.О или при температуре 20єС. Далее осуществляется обычная термическая обработка: закалка и отпуск.

Термическая обработка является одной из основных, наиболее важных операций общего технологического цикла обработки, от правильного выполнения которой зависит качество (механические и физико-химические свойства) изготовляемых деталей машин и механизмов, инструмента и другой продукции. Разработаны и рационализированы технологические процессы термической обработки серых и белых чугунов, сплавов цветных металлов

Перспективным направлением совершенствования технологии термической обработки является установка агрегатов для термической обработки в механических цехах, создание автоматических линий с включением в них процессов термической обработки, а также и разработка методов, обеспечивающих повышение прочностных свойств деталей, их надежности и долговечности.

Подобные документы

Понятие, общая характеристика и виды термической обработки стали. Особенности основных этапов собственно-термической обработки стали, а именно отжига, нормализации, закалки, отпуска и старения. Отпускная хрупкость I, II рода и способы ее устранения.

лабораторная работа [38,9 K], добавлен 15.04.2010

Сущность и назначение термической обработки металлов, порядок и правила ее проведения, разновидности и отличительные признаки. Термомеханическая обработка как новый метод упрочнения металлов и сплавов. Цели химико-термической обработки металлов.

курсовая работа [24,8 K], добавлен 23.02.2010

Изучение понятия и особенностей термической обработки стальных деталей. Характерные черты закалки, отпуска и отжига - температура нагрева и способ последующего охлаждения. Отпуск закаленных деталей. Отжиг дюралюминия, меди и латуни. Воронение стали.

презентация [152,4 K], добавлен 20.06.2014

Назначение и виды термической обработки металлов и сплавов. Технология и назначение отжига и нормализации стали. Получение сварных соединений способами холодной и диффузионной сварки. Обработка металлов и сплавов давлением, ее значение в машиностроении.

контрольная работа [2,6 M], добавлен 24.08.2011

Термическая обработка металлов и ее основные виды. Превращения, протекающие в структуре стали при нагреве и охлаждении. Основы химико-термической обработки. Цементация, азотирование, нитроцементация и цианирование, борирование и силицирование стали.

УМК Алгоритм Успеха – Технология. Индустриальные технологии. Тищенко, А. Т. Технология. Индустриальные технологии : 5 класс : учеб. для учащихся общеобразоват. учреждений / А. Т. Тищенко, В. Д. Симоненко. – 2-е изд., испр.- М. : Вентана-Граф, 2017. презентация к металловедению 5 класс

5 класс ТЕХНОЛОГИЯ ОБРАБОТКИ МЕТАЛЛОВ

ТЕХНОЛОГИЯ ОБРАБОТКИ МЕТАЛЛОВ

УРОК №13 РАБОЧЕЕ МЕСТО ДЛЯ РУЧНОЙ

РАБОЧЕЕ МЕСТО ДЛЯ РУЧНОЙ ОБРАБОТКИ МЕТАЛЛОВ

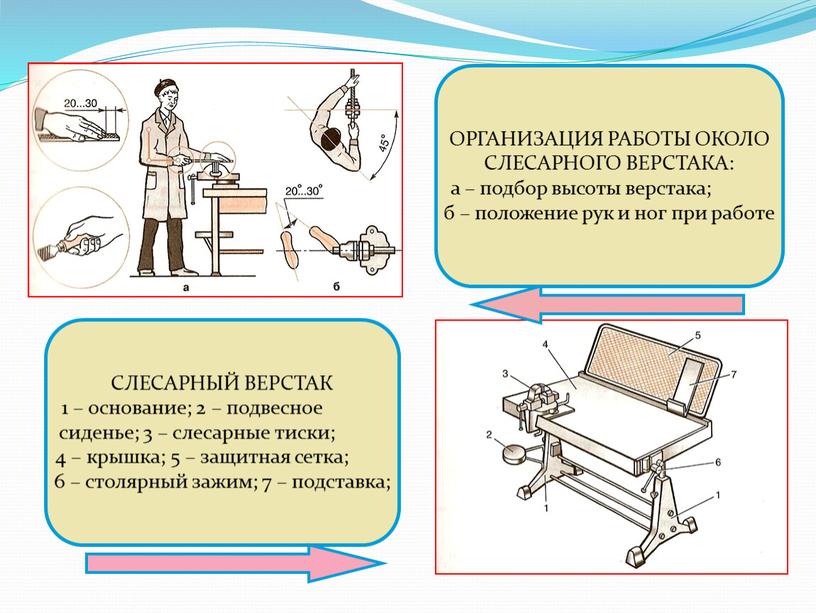

ОРГАНИЗАЦИЯ РАБОТЫ ОКОЛО СЛЕСАРНОГО

ОРГАНИЗАЦИЯ РАБОТЫ ОКОЛО СЛЕСАРНОГО ВЕРСТАКА:

а – подбор высоты верстака;

б – положение рук и ног при работе

СЛЕСАРНЫЙ ВЕРСТАК

1 – основание; 2 – подвесное

сиденье; 3 – слесарные тиски;

4 – крышка; 5 – защитная сетка;

6 – столярный зажим; 7 – подставка;

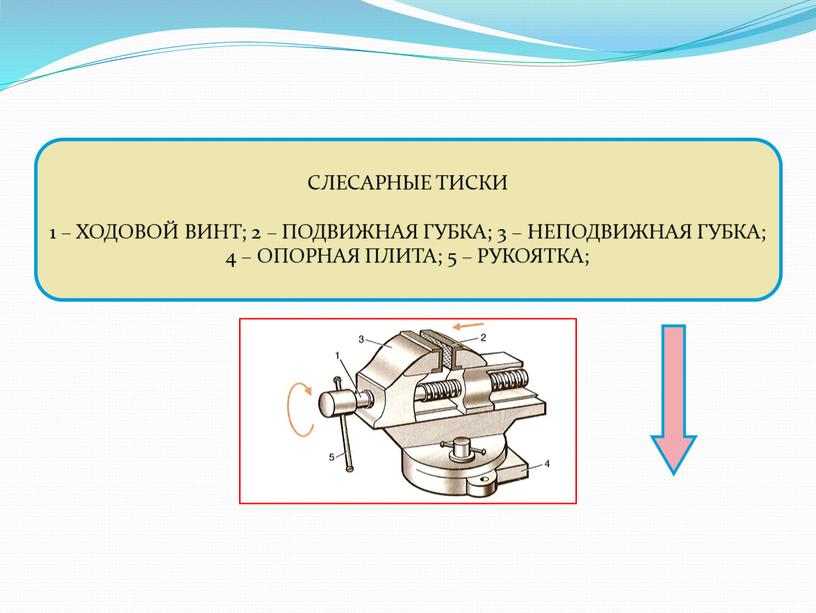

СЛЕСАРНЫЕ ТИСКИ 1 – ХОДОВОЙ ВИНТ; 2 –

1 – ХОДОВОЙ ВИНТ; 2 – ПОДВИЖНАЯ ГУБКА; 3 – НЕПОДВИЖНАЯ ГУБКА;

4 – ОПОРНАЯ ПЛИТА; 5 – РУКОЯТКА;

ПРИМЕНЕНИЕ МЕТАЛЛОВ

ПРАВИЛА ПОВЕДЕНИЯ В МАСТЕРСКОЙ

ПРАВИЛА ПОВЕДЕНИЯ В МАСТЕРСКОЙ

Приходить на занятие в спецодежде (фартук или халат, головной убор).

Иметь при себе рабочую тетрадь и другие принадлежности для работы.

Занимать и оставлять рабочее место только с разрешения учителя.

Содержать рабочее место в чистоте и порядке.

Бережно относиться к инструментам, оборудованию и материалам.

Работать только с исправным инструментом и на исправном оборудов.

Использовать инструменты строго по назначению.

За грубейшее нарушение правил поведения, учащийся отстраняется

от занятий для прохождения внеочередного инструктажа.

ТЕХНИКА БЕЗОПАСНОСТИ НА РАБОЧЕМ

ТЕХНИКА БЕЗОПАСНОСТИ НА РАБОЧЕМ МЕСТЕ

Перед работой необходимо проверять состояние рабочего места. При

обнаружении любых недостатков сообщать учителю.

На рабочем месте не должно быть ничего лишнего.

Каждый предмет нужно класть на отведённое место.

Всё, чем во время работы приходиться пользоваться чаще, нужно

класть ближе, и наоборот.

Размещать предметы на рабочем месте следует так, чтобы их располо-

жение соответствовало естественным движениям рук. Например,

предметы, которые берутся правой рукой, должны лежать справа, а те,

которые берутся левой – слева.

При закреплении заготовки запрещается стучать по рукоятке молотком.

Очищать тиски от металлических опилок только щёткой-смёткой.

Необходимо регулярно смазывать ходовой винт машинным маслом.

ТОНКОЛИСТОВОЙ МЕТАЛЛ И ПРОВОЛОКА

ТОНКОЛИСТОВОЙ МЕТАЛЛ И ПРОВОЛОКА

Металлы играют огромную роль в жизни человека. Из них изготавливают раз –

Личные машины, корабли, самолёты и предметы домашнего хозяйства.

Металлы отличаются от древесины тем, что проводят электрический ток,

намагничиваются, могут плавиться. Металлы прочнее и твёрже, чем древе –

сина. В отличие от древесины металлы обладают пластичностью – способ –

ностью изменять форму под действием внешних сил, не разрушаясь.

Часто металлы используют для изготовления изделий не в чистом виде, а в

виде СПЛАВОВ. Самые распространённые сплавы: СТАЛЬ и ЧУГУН (сплавы

железа с углеродом), дюралюминий (сплав алюминия с медью, магнием и др.),

бронза (сплав меди со свинцом, оловом), латунь (сплав меди с цинком).

Заготовки из металлов и сплавов производят на предприятиях в виде листов,

прутков, труб, проволоки, что значительно облегчает изготовление из них

различных изделий.

Процесс получения тонколистового металла и проволоки на прокатных станах

называется ПРОКАТКОЙ.

Изделия из листового металла Схема получения листового металла 1 – заготовка; 2 – валки; 3 – ролики;

Изделия из листового металла

Схема получения листового металла

1 – заготовка; 2 – валки; 3 – ролики;

Его получают ПРОКАТКОЙ

нагретых слитков на прокатных

станах, где заготовка, попадая

между валками, сжимается и

приобретает форму листа.

Регулируя зазор между валками,

можно получить лист нужной

толщины.

Листовую сталь делят на толсто-

листовую (толще 2 мм) и тонко-

листовую (тоньше 2 мм).

В свою очередь, тонколистовая

сталь делится на: кровельную

сталь (толщина от 0,5 до 0,8 мм)

жесть (толщина от 0,2 до 0,5 мм)

Кровельная сталь, не имеющая

покрытия – ЧЁРНАЯ, а покрытая

цинком – ОЦИНКОВАННАЯ.

Жесть бывает чёрная и белая. Белая жесть – это листовая сталь, покрытая с двух сторон тонким слоем олова

Жесть бывает чёрная и белая. Белая жесть – это листовая сталь, покрытая с

двух сторон тонким слоем олова. Такая жесть имеет гладкую, блестящую,

нержавеющую поверхность. Очень тонкий листовой металл называют ФОЛЬГОЙ

Медная фольга широко применяется в радиотехнике, а алюминиевая фольга –

для упаковки шоколада, конфет, чая и др.

На заводах прокатные станы для получения листового металла обслуживают

ВАЛЬЦОВЩИКИ.

Изготовлением изделий из тонколистового металла на предприятиях занимаются

ЖЕСТЯНЩИКИ.

Кроме листового металла, в промышленности широко применяется ПРОВОЛОКА

Проволока – это металлическое изделие (полуфабрикат) большой длины и

сравнительно малой толщины. Полуфабрикатом её называют потому, что она

служит материалом для изготовления других предметов: проводов, струн, игл,

гвоздей, шурупов, металлических сеток, цепочек, пружин и многое другое.

Если перерезать проволоку поперёк, то можно разглядеть сечение, которое

может быть круглым, квадратным, треугольным.

По этим сечениям проволока так и называется: круглая, квадратная, треугольная

В зависимости от того, из какого металла или сплава получена проволока, она

может быть стальной, алюминиевой, медной и др.

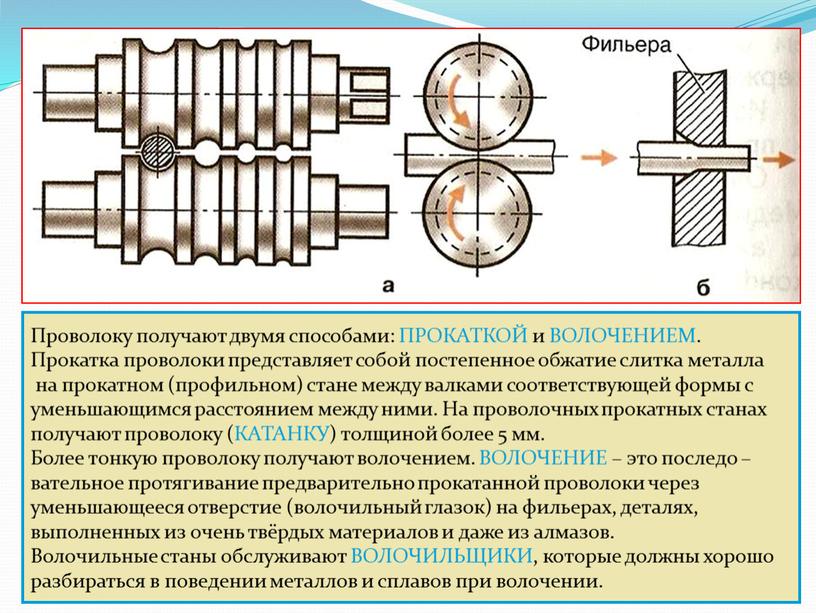

Проволоку получают двумя способами:

Проволоку получают двумя способами: ПРОКАТКОЙ и ВОЛОЧЕНИЕМ.

Прокатка проволоки представляет собой постепенное обжатие слитка металла

на прокатном (профильном) стане между валками соответствующей формы с

уменьшающимся расстоянием между ними. На проволочных прокатных станах

получают проволоку (КАТАНКУ) толщиной более 5 мм.

Более тонкую проволоку получают волочением. ВОЛОЧЕНИЕ – это последо –

вательное протягивание предварительно прокатанной проволоки через

уменьшающееся отверстие (волочильный глазок) на фильерах, деталях,

выполненных из очень твёрдых материалов и даже из алмазов.

Волочильные станы обслуживают ВОЛОЧИЛЬЩИКИ, которые должны хорошо

разбираться в поведении металлов и сплавов при волочении.

ПРАКТИЧЕСКАЯ РАБОТА ИЗУЧЕНИЕ УСТРОЙСТВА

ИЗУЧЕНИЕ УСТРОЙСТВА СЛЕСАРНОГО ВЕРСТАКА

Рассмотрите устройство слесарного верстака в мастерской и сравните

его с верстаком на слайде. Что общего вы находите в верстаках и в

чём разница ? Заполните таблицу в рабочей тетради.

Изучите устройство слесарных тисков и запишите в таблицу название

и назначение их частей.

проверьте, соответствует ли высота верстака вашему росту.

Закрепите в слесарных тисках металлическую пластину или проволоку

так, чтобы она выступала над губками на 10 мм.

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Способы формообразования деталей из металла (литье, ковка, штамповка, металлургия)

Предприятие является формой организации производственного процесса получение той или иной продукции. Например, машиностроительный завод-это предприятие, на котором организован производственный процесс по изготовлению какой-либо машины или ее частей.

Под производственным процессом понимают всю совокупность действий людей и машин по превращению материалов и полуфабрикатов в готовую продукцию. Производственный процесс включает в себя получение заготовок, транспортные операции на предприятие, обработку деталей и их сборку в изделие, контроль продукции, ее испытание, хранение и др. Основу любого производственного процесса составляют технологические процессы.

Технологическим процессом называется часть производственного процесса, непосредственно связанная с изменением формы, размеров, а также состояния материала при преобразовании его в готовою продукцию. Производственный процесс на металлообрабатывающем предприятии может включать в себя следующие технологические процессы: литье металлов, ковку, штамповку, механическую обработку и т.д.

Производственный процесс и составляющие его технологические процессы на металлообрабатывающем предприятие проходят, как правило, три основные стадии: получение заготовок, изготовление деталей и сборку изделий. Технологическая структура машиностроительного завода, например, включает в себя: заготовительного производство (литейные, кузнечные, штамповочные, цехи), механообрабатывающее (токарные, фрезерные, шлифовальные и другие цехи участки), сборочное (цехи сборки отдельных узлов а агрегатов, сборочные конвейеры и т.д.), вспомогательное (инструментальные, ремонтные и другие цехи), экспериментальное (цехи или участки создания и испытания опытных образцов продукции).

В свою очередь технологический процесс состоит из отдельных частей- технологических операций. Под технологической операцией понимают законченную часть технологического процесса обработки одной или нескольких одновременно обрабатываемых заготовок, выполняемую на одном рабочем месте одним рабочим (бригадой). Операций является исходным элементом при разработке и планировании операций: сверление отверстий, нарезание резьбы, обтачивание заготовок, фрезерование плоскостей и т.д.- это технологические операции.

Начинается производственный процесс с технологических операций формообразований деталей. Наиболее распространенные способы получение деталей различной формы- литье и обработка металлов методами пластического деформирования.

Литье - один из древнейших способов формообразования деталей. Его сущность заключается в том, что расплавленный металл заливают в специальную литейную форму, в которой он, остывая, затвердевает и сохраняет очертания этой формы. Деталь, полученная таким способом, называется отлив алюминия, бронзы, латуни и других металлов сплавов.

Существуют различные виды литья: в песчано-глинистые формы, в металлические формы (кокильное литье), под давлением, центробежное и др. Литье в песчано-глинистые формы- процесс сложный и трудоемкий. Литейные формы в этом виде литья изготавливают из специальной формовочной смеси. Формы разовые, поэтому производительность труда невысокая.

Литье в металлические формы (кокильное литье) по сравнению с получением отливок в песчано-глинистых формах- операция более простая и производительная. Металлическая, обычно стальная форма (кокиль) выдерживает тысячи отливок из различных цветных металлов и сплавов. Перед заливкой жидкого металла форму предварительно подогревают, а стенки внутренний полости смазывают специальным составом для получения более чистой поверхности отливки. Затем в форму вскрывают и извлекают из нее отливку.

Литье под давлением осуществляется также в металлических формах. Давление на жидкий металл при заполнение формы, Давление на жидкий металл при заполнении формы обеспечивает ее хорошую заполняемость, передает отливке тончайшие очертание формы, уменьшает пористость металла отливке. Полученные детали имеют чистую поверхность и достаточно точные размеры, вследствие чего последующая их механическая обработка или очень незначительная, или совсем не нужна.

Центробежное литье- это заливка металла во вращающуюся форму. Под действием возникающих при вращение центробежных сил металл прижимается к стенкам формы и, застывая, приобретает конфигурацию, точно соответствующую ее внутренним очертанием. Центробежное литье применяется, главным образом, для получение отливок, имеющих форму тел вращения, например втулок, дисков, труб и т.д.

Получение деталей путем обработки металлов методами пластического деформирования основано на использования пластических свойств- способности материала изменять свою форму и размеры под действием внешних сил (давления) и сохранять полученную форму и размеры после прекращения действия этих сил. Для увеличения пластичности металл нагревают до температуры, при которой наиболее полно проявляются его пластические свойства.

Различают следующие методы пластического деформирования: прокатка, волочения, которые были рассмотрены ранее, а также прессование, свободная ковка, штамповка. Прессование – это вид обработки, при котором металл, заключенный в замкнутую форму, выдавливается через отверстия меньшей площади, чем площадь сечения исходного материала. В результате прессуемый металл принимает вид прутка, который может быть простой или сложной формы, сплошным или полым в зависимости от формы и размеров отверстия. Прессованию подвергаются слитки алюминия, меди и их сплавов, а также олова, цинка, свинца и других металлов.

Ковка, так же как и литье,- древнейших способ обработки металлов. Различают ковку без применения штампов, так называемую свободную ковку, и ковку в штампах- штамповку. Свободная ковка заключается в следующем. Заготовку нагревают до температуры, при которой металл становится более пластичным. После этого заготовку кладут на наковальню и ударами молота придают ей необходимую форму. Заготовку, полученную в результате ковки, называют поковкой. Различают ручную и машинную ковку. Ручная ковка применяется в индивидуальном производстве для выполнения мелких ремонтных работ. Машинная ковка-ковка на молотах и прессах- используется в серийном и массовом производстве.

При штамповке формообразование деталей происходит в штампе и определяется его конфигурацией. Штамповка с предварительным нагревом называется горячей, без нагрева – холодной. Различается объемную и листовую штамповку. Горячая объемная штамповка позволяет получать изделия с высокой точностью формы и размеров. Холодную объемную штамповку применяют для поковок небольшого размера. Листовой штамповкой изготовляют плоские или пространственные тонкостенные изделия из стали, цветных металлов и сплавов. Вместе с рассмотренными уже традиционными методами формообразования деталей применяется сравнительно новый метод- метод порошковой металлургии. Сущность его заключается в том, что сначала получают порошки различных металлов или сплавов а, затем из этих порошков путем прессования и спекания получают не только новый материал, но и деталей уже определенной формы. Например, этим методом получают пластинки из твердых спеченных сплавов для оснащения режущей части резцов и других инструментов.

Получение различных способами и требующие дополнительной обработки отливке, поковки и т.д. называют заготовками. Эти заготовки затем поступают в механообрабатывающие и другие цехи для дальнейшей обработки.

Электрофизические, электрохимические, ультразвуковые обработка металлов

Дальнейшую обработку заготовок а отличие от предыдущих методов формообразования иногда называют размерной обработкой. Здесь главное создание формы необходимых размеров, качества поверхностей и др. Распространенный вид размерной обработки- уже знакомая вам обработка металлов резанием. Она осуществляется на токарных, фрезерных, сверлильных и других металлорежущих станках. В отдельных случаях обработка металлов может осуществляться и вручную, с помощью различных ручных и механизированных инструментов. Эта необходимость возникает обычно во вспомогательных ремонтных и экспериментальных цехах.

Наряду с обработкой резанием применяются электрофизические, электрохимические, ультразвуковые и другие методы. Характерна их особенность- применение электрической, химической или механической энергии непосредственно в зоне обработке.

Среди электрофизических методов широко используется метод электроэрозионной размерной обработки металла. Его сущность заключается в разрушении отдельных слоев металлической заготовки электрическим разрядом. Различаются электроискровой и анодно-механической способы обработки металлов. При электроискровом способе заготовку и рабочий инструмент представляют в виде двух электродов: катода и анода, к ним подводят электрический ток и при сближении происходит электрический разряд. На одном из электродов, которым является обрабатываемая заготовка, происходит разрушение (эрозия) металла, а на другом- рабочем инструменте- эти частицы металла оседают. Указанный способ применяется для получение отверстий в заготовках из твердых спеченных сплавов и других труднообрабатываемых металлов и сплавов.

Анодно-механический способ заключается в следующем. Обрабатываемую заготовку (анод) и вращающийся инструмент (катод), находящийся в среде электролита, пропускают постоянный ток разлагает его и растворяет поверхность заготовки (анода). На поверхности заготовки постоянно образуется срывает ее. Анодно-механический способ обработки металлов применяется для режущих инструментов, оснащенных пластинками из твердого спеченного сплава, и для резки очень твердых и вязких металлов.

Электрохимическая обработка характеризуется тем, что под действием электрического тока разрушается поверхностны слои металла детали, помещенной в электролит. Микронеровности поверхности детали растворяются в электролитическим полированием. Для покрытия металлических деталей слоем других металлов и сплавов применяется гальванический способ, основанный на электролизе. Этим способом пользуются для покрытия деталей слоем хрома, никеля, меди.

Ультразвуковой метод обработки металла состоит в том, что под действием ультразвуковых колебаний энергия вибрирующего инструмента передается частицам абразивного микропорошка, который, находись во взвешенном состояние в воде или масле, производит разрушение обрабатываемого слоя поверхности заготовки. Этим способом обрабатывают отверстия различного профиля в деталях, изготовляемых из таких труднообрабатываемых материалов, как алмаз, твердые спеченные сплавы и др.

При обработке металлов широко используется сварка- технологический процесс образования неразъемного соединения металлических деталей, конструкции и сооружений путем их местного сплавления или совместного деформирования, в результате чего возникают прочные связи между атомами (молекулами) соединяемых тел. Все методы сварки подразделяются на две основные группы: сварка плавлением и сварка пластическим деформированием. При сварке плавления производится местный нагрев соединяемых деталей до температуры плавления, а сварной шов образуется путем смешения жидки фаз металлов. Сварка пластическим деформированием заключается в обратном шва посредством сдавливания деталей. Она может производиться с предварительным местным нагревом деталей или без него (холодная сварка). По способу местного нагрева деталей сварку подразделяют на электрическую (нагрев под действием электрического тока), газовою (нагрев пламенем горящего газа) и другие виды.

Самым распространенным способом электрической сварки является электродуговая сварка. При этой для сплавления кромок соединяемых деталей используют теплоту электрической дуги, получаемой с помощью специальных сварочных аппаратов. От сварочного аппарата электрический ток, достигающий сотни ампер и мощностью не менее 5…10 кВт, подводится к электроду и свариваемому изделию. Прикосновению электрода к изделию приводит к образованию дуги с температурой 500…600 градусов. Тепло электрической дуги расплавляет кромки свариваемых деталей и конец электрода, при этом металл электрода заполняет углубление между деталями и образует шов.

Читайте также: