Реферат на тему крекинг нефтепродуктов

Обновлено: 03.07.2024

Нефтеперерабатывающая и нефтехимическая промышленность играет значительную роль в экономике любой страны, особенно в России. Поэтому развитие этой отрасли и мероприятия по улучшению имеющихся технологий являются особенно важными. Безудержное применение природных ресурсов земли привело к тому, что по данным OMCS (консультационная служба нефтяного рынка) человечеством добыто почти

12. миллиардов м 3 нефти (осталось приблизительно столько же).

Мировое использование нефти составляет больше 4 миллиардов м 3/год, прирост же разведываемых запасов 0,95 миллиардов м 3/год. Очень легко сделать прогноз, что нефти осталось только на 40-50 лет, а если сделать предположение, что темпы ее использования будут увеличиваться, то и того меньше[1].

Рост глубины переработки нефти – самая актуальная проблема в современной нефтепереработке. Ее надобность обусловливается опережающим ростом потребности в моторных топливах по сравнению с возможностями нефтедобычи. По литературным данным, среднегодовой прирост количества легковых автомобилей составляет примерно 9%, а мировое использование бензина достигло

84. млн. т в год. Возрастаетв том числе и использование дизельного топлива – главного энергоносителя для тяжёлых грузовых автомобилей, железнодорожного транспорта, автобусов и автотранспортных средств, эксплуатируемых вне дорог (примерно на 2% в год)[2].

Список использованной литературы

1. Ахметов С. А. Технология глубокой переработки нефти и газа: Учеб.пособие для вузов. — Уфа: Гилем, 2002. — 672 с.

2. Технология, экономика и автоматизация процессов переработки нефти и газа / С. А. Ахметов, М. Х. Ишмияров, А. П. Веревкин и др. / М.: Химия, 2005. — 796 с.

3. Технология и оборудование процессов переработки нефти и газа // С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, И. И. Баязитов. — СПб: Недра, 2006. — 868 с.

4. Справочник нефтепереработчика / Под ред. Г. А. Ластовкина, Б. Д. Рад ченко, М. Г. Рудина. — М.: Химия, 1986.— 648 с.

5. Магарил Р. З. Теоретические основы химических процессов переработки нефти. — Л.: Химия. Ленингр. от-дние, 1985.— 285 с.

6. Гуреев А. А., Фукс И. Г., Лашхи В. Л. Химмотология. — М.: Химия, 1986. — 368 с.

7. Данилов А. М. Введение в химмотологию. — М.: Техника, 2003. — 464 с.

8. Топлива, смазочные материалы, технологические жидкости. Ассортимент и применение / Под ред. В. М. Школьникова.— М.: Техинформ, 1999. — 596 с.

9. Капустин В. М., Кукес С. Г., Бертолусини Р. Г. Нефтеперерабатывающая промышленность США и бывшего СССР. — М.: Химия, 1995.— 304 с.

10. Мановян А. К. Технология первичной переработки нефти и природного газа: Учеб.пособие для вузов. — М.: Химия, 1999. — 568 с.

11. Гуреев А. А., Азев В. С. Автомобильные бензины. Свойство и применение. — М.: Нефть и газ, 1996.— 444 с.

12. Бекиров Т. М. Первичная переработка природных газов.— М.: Химия, 1987.— 256 с.

Крекинг изобрёл русский инженер Шухов в 1891 г. В 1913 г. изобретение Шухова начали применять в Америке. В настоящее время в США 65% всех бензинов получается на крекинг-заводах.

Аппаратура крекинг-заводов в основном та же, что и заводов для перегонки нефти. Это – печи, колонны. Но режим переработки другой. Другое и сырьё.

Слово “крекинг” означает расщепление. На крекинг-заводах углеводороды не перегоняются, а расщепляются. Процесс ведётся при более высоких температурах (до 600о), часто при повышенном давлении.

При таких температурах крупные молекулы углеводородов раздробляются на более мелкие.

Мазут густ и тяжёл, его удельный вес близок к единице. Это потому, что он состоит из сложных и крупных молекул углеводородов.

Когда мазут подвергается крекингу, часть составляющих его углеводородов раздробляется на более мелкие. А из мелких углеводородов как раз и составляются лёгкие нефтяные продукты - бензин, керосин.

Мазут – остаток первичной перегонки. На крекинг-заводе он снова подвергается переработке, и из него, так же как из нефти на заводе первичной перегонки, получают бензин, лигроин керосин.

При первичной перегонки нефть подвергается только физическим изменениям. От неё отгоняются лёгкие фракции, т. е. отбираются части её, кипящие при низких температурах и состоящие из разных по величине углеводородов. Сами углеводороды остаются при этом неизменёнными.

При крекинге нефть подвергается химическим изменениям. Меняется строение углеводородов. В аппаратах крекинг-заводов происходят сложные химические реакции. Эти реакции усиливаются, когда в аппаратуру вводят катализаторы.

Одним из таких катализаторов является специально обработанная глина. Эта глина в мелком раздробленном состоянии – в виде пыли – вводится в аппаратуру завода. Углеводороды, находящиеся в парообразном и газообразном состоянии, соединяются с пылинками глины и раздробляются на их поверхности. Такой крекинг называется крекингом с пылевидным катализатором. Этот вид крекинга теперь широко распространяется.

Катализатор потом отделяется от углеводородов. Углеводороды идут своим путём на ректификацию и в холодильники, а катализатор – в свои резервуары, где его свойства восстанавливаются.

Катализаторы – крупнейшее достижение нефтепереработки.

На крекинг-установках всех систем получают бензин, лигроин, керосин, соляр и мазут.

Главное внимание уделяют бензину. Его стараются получить больше и обязательно лучшего качества. Каталитический крекинг появился именно в результате долголетней, упорной борьбы нефтяников за повышение качества бензина.

В результате крекинга кроме бензина получают также алкены, необходимые как сырье для химической промышленности. Крекинг в свою очередь подразделяется на три важнейших типа: гидрокрекинг, каталитический крекинг и термический крекинг.

Гидрокрекинг. Эта разновидность крекинга позволяет превращать высококипящие фракции нефти (воски и тяжелые масла) в низкокипящие фракции. Процесс гидрокрекинга заключается в том, что подвергаемую крекингу фракцию нагревают под очень высоким давлением в атмосфере водорода. Это приводит к разрыву крупных молекул и присоединению водорода к их фрагментам. В результате образуются насыщенные молекулы небольших размеров. Гидрокрекинг используется для получения газойля и бензинов из более тяжелых фракций.

Каталитический крекинг. Этот метод приводит к образованию смеси насыщенных и ненасыщенных продуктов. Каталитический крекинг проводится при сравнительно невысоких температурах, а в качестве катализатора используется смесь кремнезема и глинозема. Таким путем получают высококачественный бензин и ненасыщенные углеводороды из тяжелых фракций нефти.

Термический крекинг. Крупные молекулы углеводородов, содержащихся в тяжелых фракциях нефти, могут быть расщеплены на меньшие молекулы путем нагревания этих фракций до температур, превышающих их температуру кипения. Как и при каталитическом крекинге, в этом случае получают смесь насыщенных и ненасыщенных продуктов. Например,

Термический крекинг имеет особенно важное значение для получения ненасыщенных углеводородов, например этилена и пропена. Для термического крекинга используются паровые крекинг-установки. В этих установках углеводородное сырье сначала нагревают в печи до 800°С, а затем разбавляют его паром. Это увеличивает выход алкенов. После того как крупные молекулы исходных углеводородов расщепятся на более мелкие молекулы, горячие газы охлаждают приблизительно до 400СС водой, которая превращается в сжатый пар. Затем охлажденные газы поступают в ректификационную (фракционную) колонну, где они охлаждаются до 40°С. Конденсация более крупных молекул приводит к образованию бензина и газойля. Несконденсировавшиеся газы сжимают в компрессоре, который приводится в действие сжатым паром, полученным на стадии охлаждения газов. Окончательное разделение продуктов производится в колоннах фракционной перегонки.

Список литературы

“Книга для чтения по химии (часть вторая)” Авторы: К. Я. Парменов, Л. М. Сморгонский, Л. А. Цветков.

Термический крекинг (англ. termalcracking) — процесс переработки нефтяных фракций путём их термического разложения с целью получения дополнительного количества светлых нефтепродуктов (бензина), термогазойля для производства сажи и крекинг-остатка для производства игольчатого кокса. Одной из разновидностей термического крекинга является висбрекинг — процесс получения котельных топлив путём снижения вязкости тяжолого сырья (мазута и гудрона).

В процессе термокрекинга, наряду с реакциями разложения, в результате которых получается газ и бензин, идут вторичные реакции уплотнения образовавшихся продуктов, в результате которых получается крекинг – остаток и кокс. На химизм процесса оказывает влияние его продолжительность (время пребывания углеводородов в реакционной зоне), характер исходного сырья, давление.

Продуктами промышленных установок термического крекинга являются газ, бензин, крекинг – остаток. Иногда отбирают ещё и керосиновую или керосиногазойлевую фракцию. Повышение температуры увеличивает скорость протекающих реакций, глубину процесса, а также приводит к преобладанию реакций расщепления по сравнения с реакциями уплотнения. Глубина процесса оценивается выходом бензина, газа и кокса и их соотношением. Её выбирают в зависимости от склонности исходного сырья к коксооброзованию или газообразованию. С увеличением глубины превращения выход бензина вначале растёт, затем достигает некоторого максимума и начинает снижаться. Данное явление связано с тем, что скорость разложения бензина на газ начинает превышать скорость образования бензина.

Влияние давления появляется как непосредственно на направленности протекающих реакций, так и через изменение фазового соотношения в реакционной зоне. Давление влияет на состав продуктов крекинга, уменьшает выход газообразных продуктов и увеличивает выход продуктов уплотнения. С повышением давления уменьшается доля паров и увеличивается доля жидкости в реакционной зоне, что позволяет при заданном времени пребывания углеводородов значительно уменьшить объём реакционной зоны или углубить процесс.

Важный момент при термокрекинге — обеспечение требуемой селективности процесса. При достаточно широком молекулярном спектре углеводородов сырье сначала разделяют на фракции, а затем осуществляют их термокрекинг при оптимальных рабочих условиях в отдельных реакторах.

При достижении определенной глубины термического крекинга начинается образование твердого продукта — кокса, который представляет собой результат последовательных превращений ароматических углеводородов в асфальтены и карбиды. Явление коксообразования негативно сказывается на эксплуатации реакторных устройств термического крекинга, ограничивая их межремонтный пробег из-за необходимости очищать реакционную аппаратуру от коксоотложений.

Природные источники углеводородов

С целью достижения требуемой глубины процесса при умеренной температуре без значительных коксообразований осуществляют рециркуляцию части получаемых продуктов на повторный крекинг.

Реакторным устройством служит трубчатая печь или трубчатая печь с выносной полой реакционной камерой. Последняя может быть заполнена только паром или иметь некоторый уровень жидкости.

2 Технологическая схема двухпечной установки термического

крекинга с выносом реакционной камеры

Схема двухпечной установки термического крекинга с выносной реакционной камерой представлена на рисунке 1. Сырье после нагрева в теплообменнике 7 теплом отходящего крекинг-остатка подается в нижнюю часть ректификационной колонны 5 и в верхнюю часть испарителя низкого давления 6. Деление сырья на два потока позволяет более полно использовать избыточное тепло паров в этих аппаратах. Из верхней части испарителя 6 сырье, разбавленное газойлевыми фракциями, направляют в нижнюю часть колонны 5. Объединенный поток сырья и рециркулята с низа колонны 5 направляют в печь 1 легкого крекинга (тяжелого сырья) и далее на верх выносной реакционной камеры 3. Газойлевые фракции со сборной тарелки верхней части колонны 5 направляют в печь 2 глубокого крекинга (легкого сырья) и далее на верх реакционной камеры 3, откуда продукты крекинга поступают через редукционный вентиль в испаритель высокого давления 4. После отделения паров газойля с низа испарителя 4 крекинг- остаток поступает в испаритель низкого давления, в котором отделяются пары газойлевых фракций. Тяжелую часть этих паров в испарителе 6 конденсируют и возвращают с его сборной тарелки в низ колонны 5 и далее в смеси с сырьем направляют на крекинг в печь 1. С низа колонны 6 через теплообменники 7 и холодильник 8 выводят крекинг-остаток. Легкую часть паров выводят с верха испарителя 6 через конденсатор 10 и газосепаратор низкого давления 9 как крекинговый газойль. Пары из испарителя 4 поступают на разделение в колонну 5, с верха которой через конденсатор 11 выводят бензин и газ, которые поступают в газосепаратор высокого давления 12. В дальнейшем бензин поступает на стабилизацию, а газ на ГФУ.

Режим крекинга: выход печи тяжелого сырья — температура

470 — 490 °С, давление 2,2 — 2,7 МПа, для печи легкого сырья соответственно 530 — 540 °С и 2,2 — 2,8 МПа.

Выход бензина при термическом крекинге зависит наряду с прочими условиями от вида сырья: он составляет (по массе) для гудрона 10—12 %, мазута 30 — 35, газойля 50 — 55, керосина 60 — 65. Бензины термического крекинга содержат непредельные углеводороды и имеют низкое качество. В связи с этим процесс термического крекинга не является перспективным, однако он завоевал историческую нишу и свое место в нефтепереработке.

. крекинга). Дооборудование при этом установки висбрекинга вакуумной колонной обеспечивает глубокий отбор от потенциала вакуумных газойлей . 1.Теоретические основы процесса Н есомненным преимуществом термических процессов конверсии тяжелых нефтяных . в дистилляты, в частности в газойль висбрекинга — сырье крекинга. С углублением переработки нефти основным сырьем для получения котельных топлив стали .

3 Трубчатые печи

Трубчатые печи (англ. pipe, tubefurnace) — огневые нагреватели для нагрева, испарения, химического превращения нефтяного сырья, движущегося по трубчатому змеевику. Трубчатые печи широко распространены на нефтеперерабатывающих и нефтехимических предприятиях и являются составной частью технологических установок первичной переработки нефти, каталитического крекинга, риформинга, гидроочистки и др.

Трубчатая печь состоит из камеры радиации и конвекции. В первой (топочной камере) сжигается топливо и размещен радиантный экран, трубы которого поглощают тепло в основном от радиации факела, трехатомных газов сгорания и вторичного излучения кладки. В камере конвекции расположены трубы, получающие тепло от потока дымовых газов главным образом конвекцией. Газы сгорания из радиантной поступают в камеру конвекции, откуда направляются в воздухоподогреватель и через дымоход в атмосферу. В камере конвекции также размещаются трубы котла-утилизатора для получения перегретого водяного пара. Нагреваемая среда сначала поступает в конвекционные трубы, а затем в радиантные. Для змеевиков применяют бесшовные трубы диаметром от 60 до 325 мм из углеродистых и легированных сталей и сплавов, обладающих жаропрочными свойствами. Соединяют трубы крутоизогнутыми фитингами сваркой или при помощи двойников, допускающих механическую чистку внутренней поверхности трубы от кокса.

Конструкции трубчатых печей (рисунок 2, 3) разнообразны и зависят от следующих факторов: назначения; вида топлива (жидкое, газообразное, комбинированное); формы корпуса — коробчатые (ширококамерные, узко-камерные) и цилиндрические; способа сжигания топлива — беспламенные, со свободным или настильным факелом, с дифференциальным подводом воздуха по высоте факела; расположения труб в камерах радиации и конвекции (вертикальное, горизонтальное, винтовое и др.); числа секций или камер радиации; относительного расположения труб и осей факела (параллельное и перпендикулярное); числа потоков в трубчатом змеевике; конструкции стен (подвесной, легковесный кирпич, торкрет-бетон, волокнистые материалы, специальные блоки-панели); расположения камеры конвекции относительно радиантной (верхнее, нижнее, боковое).

Теплопроизводительность трубчатых печей находится в пределах 0,12 — 240 МВт, поверхность нагрева радиантных труб составляет 15 — 2000 м 2 , производительность по нагреваемой среде достигает 8 — 105 кг/ч. Температура среды на выходе из печи зависит от технологического процесса и достигает 900°С , а давление в змеевике — от 0,1 до 30 МПа. В реакционных трубах печей конверсии углеводородных газов, парового риформинга, каталитического пиролиза размещают гранулированный катализатор. В трубчатых печах с факельным способом сжигания топлива применяют комбинированные горелки, рассчитанные на жидкое и газообразное топливо (теплопроизводительность от 2,0 до 5,8 МВт), в трубчатых печах со стенами из панельных горелок применяют беспламенные панельные горелки (от 0,052 до 0,32 МВт) и щелевые беспламенные горелки (0,349 МВт).

Важным показателем, характеризующим работу трубчатых печей и эффективность использования трубчатого змеевика, является теплонапряженность поверхности нагрева. Величина тепловой напряженности зависит от назначения трубчатой печи, способа сжигания топлива, равномерности теплового потока по длине и окружности трубы змеевика, опасности термического разложения нагреваемой среды, теплоустойчивости и жаростойкости материала трубы. Средняя теплонапряженность радиантных труб (кВт/м) печей установок атмосферной перегонки нефти 30 — 60, вакуумной перегонки мазута 20 — 40, вторичной переработки 30 — 60, замедленного коксования 20 — 40, пиролиза бензина 12 — 24. Коэффициент полезного действия трубчатых печей лежит в пределах 0,65 — 0,85.

Базовый технологический расчет трубчатой печи

. в камере конвекции и, следовательно, требуется меньшая поверхность конвекционных труб. Выбран типоразмер трубчатой печи. Так как в данной работе топливо газообразное, теплопроизводительность печи =21,3 10 . 1. Зиганшин Г.К. Технологический расчет трубчатой печи на ЭВМ. Методическое пособие к лабораторным и практическим занятием, курсовому и дипломному проектированию. УГНТУ,1997. 2. .

Графическая часть

1 — печь тяжелого сырья (легкого крекинга);

2- печь легкого сырья (глубокого крекинга);

3- выносная реакционная камера;

4- испаритель высокого давления; 5- ректификационная колонна;

6- испаритель низкого давления; 7- теплообменник;

12- газосепаратор высокого давления.

Рисунок 1 — Технологическая схема двухпечной установки термического

крекинга с выносом реакционной камеры

1- беспламенные панельные горелки; 2- змеевик радиантных труб;

3- змеевик конвекционных труб; 4- футеровка; 5- дымовая труба;

10- резервные горелки

Рисунок 2 — Коробчатая узкокамерная трубчатая печь беспламенного

горения с резервным жидким топливом

1 — горелка; 2- змеевик радиантных труб; 3- каркас; 4- футеровка;

5- змеевик конвекционных труб; 6- шибер; 7- дымовая труба.

Потоки: I- продукт на входе; II- продукт на выходе.

Рисунок 3 — Цилиндрическая трубчатая печь со свободным факелом

Список использованных источников

- Баннов, П.Г. Процесы переработки нефти / П.Г. Баннов. -М. : ЦНИИТЭнефтехим, 2000. – 224 с.

- Вержичинская, С. В. Химия и технология нефти и газа : учебное пособие / С. В. Вержичинская, Н.Г. Дигуров, С.А. Синицин. — М. : ФОРУМ, 2007. – 400 с.

- Владимиров, А.И. Основные процессы и аппараты нефтегазопереработки : учебное пособие для вузов / А.И. Владимиров, В.А. Щелкунов,

Примеры похожих учебных работ

Технология пиролиза углеводородного сырья в трубчатых печах

. в обратном направлении с поверхности катализатора в сырьё [1]. Неизбежно закоксовывание поверхности катализатора, где концентрация олефинов максимальна. В таблице 1.1 представлены результаты пиролиза прямогонного бензина на различных .

Каталитический крекинг (2)

. регулируемой задвижки на дымовой трубе регенератора. 4. Режим работы установок Каталитический крекинг происходит, как правило, в паровой фазе в системе . подают во вторую секцию, где он вновь нагревается. По выходе из второй секции пар идет в паровую .

Туннельная муфельная щелевая печь для обжига керамической плитки

. весь процесс, освободиться от тяжелых ручных операций. В настоящее время при производстве бесшовных труб по некоторым технологическим схемам используют прошивку на прессах вместо прошивки на станах .

Отражательные двухкамерные печи

. газоочистным и вытяжной трубе. Тепловой КПД отражательных пламенных печей составляет 25 %, производительность печи емкостью 20 т. 2,6 т/ч, Недостаток пламенных отражательных печей сравнительно низкий тепловой КПД, относительно высокие безвозвратные .

Расчет установки утилизации теплоты отходящих из технологической печи газов

. установки утилизации теплоты отходящих из технологической печи газов 2. . называемом “сбросе” промышленных сточных вод, имеющих температуру . жидкостей, газов, сыпучих тел или при выбросе их . и энергетическими отходами. На технологический процесс .

Не секрет, что бензин получают из нефти. Однако большинство автолюбителей даже не задаются вопросом о том, как происходит этот процесс превращения нефти в топливо для их любимого автотранспорта. Он называется крекингом, с его помощью нефтеперерабатывающие заводы получают не только бензин, но и другие необходимые в современной жизни нефтехимические продукты. Интересна история возникновения этого способа переработки нефти. Изобретателем этого процесса и установки считается русский ученый, а сама установка для этого процесса очень проста и предельно понятна даже не разбирающемуся в химии человеку.

Что представляет собой крекинг

Почему так называется крекинг? Это слово произошло от английского cracking, обозначающего расщепление. По сути это процесс переработки нефти, а также входящих в ее состав фракций. Он производится для того, чтобы получить такие продукты, которые имеют более маленькую молекулярную массу. К таким относится смазочное масло, моторное топливо и другое подобное. Помимо этого, в результате такого процесса производится продукция, необходимая в использовании химической и нефтехимической отраслей.

Крекинг алканов включает сразу несколько процессов, среди которых конденсация и полимеризация веществ. Итогом этих процессов становится образование нефтяного кокса и фракции, закипающей при очень высокой температуре и называемой крекинг-остатком. Температура кипения этого вещества составляет больше 350 градусов. Следует отметить, что, помимо указанных процессов, происходят и другие – циклизация, изомеризация, синтез.

Изобретение Шухова

Способ английского химика Бартона

В начале двадцатого века в нефтехимическую отрасль неоценимый вклад внес англичанин Бартон, занимавшийся поиском способов и решений для получения бензина из нефти. Им был найден абсолютно идеальный способ, то есть реакция крекинга, в результате которой выходило наибольшее количество облегченных бензиновых фракций. До этого английский химик занимался переработкой нефтепродуктов, в числе которых был мазут, для извлечения керосина. Решив проблему с получением бензиновых фракций, Бартон запатентовал свой способ получения бензина.

В 1916 году способ Бартона был применен в промышленных условиях, а всего спустя четыре года после этого более восьмисот его установок уже вовсю работали на предприятиях.

Общеизвестна зависимость температуры закипания вещества от давления на него. То есть, если давление на какую-то жидкость весьма высокое, то, соответственно, будет высокой и температура ее закипания. При понижении давления на это вещество, оно может закипеть уже при более меньшей температуре. Именно эти знания использовал химик Бартон, добиваясь наиболее лучшей температуры, чтобы произошла реакция крекинга. Эта температура составляет от 425 до 475 градусов. Конечно, при таком высоком температурном воздействии на нефть она будет испаряться, а работать с парообразными веществами довольно сложно. Поэтому главной задачей английского химика стало недопущение закипания и испарения нефти. Он стал проводить весь процесс под высоким давлением.

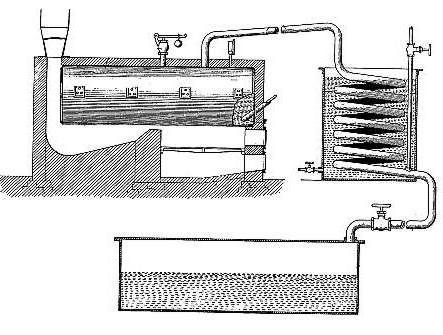

Установка для крекинга

Устройство Бартона состояло из нескольких элементов, в числе которых был котел, функционирующий под высоким давлением. Изготовлен он был из довольно толстой стали, располагался над топкой, та, в свою очередь, была укомплектована дымогарной трубой. Она была направлена вверх к водяному коллектору-охладителю. Затем весь этот трубопровод направлялся к емкости, предназначенной для сбора жидкости. Внизу резервуара размещалась разветвленная труба, каждая трубка которой имела контрольный вентиль.

Как осуществлялся крекинг

Крекинг-процесс происходил следующим образом. Котел заполнялся нефтепродуктом, в частности, мазутом. Постепенно мазут нагревался за счет топки. Когда температура доходила до ста тридцати градусов, из содержимого котла удалялась (испарялась) имеющаяся в нем вода. Проходя по трубе и охлаждаясь, эта вода попадала в сборный резервуар, а оттуда вновь по трубе уходила вниз. В это же время в котле продолжался процесс, во время которого из мазута исчезали другие составляющие – воздух и иные газы. Они проходили тот же путь, что и вода, направляясь в трубопровод.

Избавившись от воды и газов, нефтепродукт был готов к последующему крекингу. Печь растапливали сильнее, температура ее и котла медленно повышалась, пока не достигала 345 градусов. В это время происходило испарение облегченных углеводородов. Проходя по трубе к охладителю, они даже там оставались в состоянии газа, в отличие от водяных паров. Попав в сборную емкость, эти углеводороды следовали в трубопровод, так как выпускной вентиль закрывался и не давал им уйти в канаву. Они возвращались через трубу вновь в емкость, а затем снова повторяли весь путь, не находя выхода.

Соответственно, с течением времени их становилось все больше и больше. Итогом было растущее давление в системе. Когда это давление доходило до пяти атмосфер, легкие углеводороды уже были неспособны испаряться из котла. Углеводороды, сжимаясь, поддерживали равномерное давление в котле, трубопроводе, сборной емкости и холодильнике. Одновременно начиналось из-за высокой температуры расщепление тяжелых углеводородов. В результате они превращались в бензин, то есть в легкий углеводород. Его образование начинало происходить примерно при 250 градусах, легкие углеводороды при расщеплении испарялись, образовывали конденсат в охладительной камере, собираемый в сборном резервуаре. Далее по трубе бензин перетекал в подготовленные емкости, в которых давление было пониженным. Такое давление способствовало удалению газообразных элементов. С течением времени такие газы удалялись, а готовый бензин переливался в нужные резервуары или баки.

Чем больше легких углеводородов испарялось, тем более упругим и стойким к температурному воздействию становился мазут. Поэтому после превращения половины содержимого котла в бензин дальнейшая работа приостанавливалась. Помогал в установлении количества полученного бензина специально установленный в установку счетчик. Печка гасилась, трубопровод перекрывался. Вентиль трубопровода, который соединял его с компрессором, наоборот, открывался, пары перемещались в этот компрессор, давление в нем было меньше. Параллельно с этим перекрывалась труба, ведущая к полученному бензину, чтобы оборвать связь его с установкой. Дальнейшие действия заключались в ожидании остывания котла, сливе из него вещества. Для последующего использования после этого котел зачищался от налета кокса, и можно было проводить новый крекинг-процесс.

Этапы переработки нефти и установка Бартона

Следует отметить, что возможность расщепления нефти, то есть крекинг алканов, уже давно была замечена учеными. Однако она не применялась при обычной перегонке, так как это расщепление в такой ситуации было нежелательным. Для этого в процессе был задействован перегретый пар. С его помощью нефть не расщеплялась, но испарялась.

За все время своего существования нефтеперерабатывающая отрасль пережила несколько этапов. Так, с шестидесятых годов XIX века до начала прошлого века нефть подвергалась переработке с целью получения только керосина. Он был тогда материалом, веществом, с помощью которого люди получали освещение в темное время. Примечательно, что во время такой переработки, получаемые из нефти облегченные фракции, считались отходами. Они выливались в канавы и уничтожались сжиганием или другим способом.

Установка крекинга Бартона и его метод послужили основополагающим этапом всей нефтеперерабатывающей сферы. Именно этот способ английского химика позволил добиться более высокого результата получения бензина. Выход этого продукта нефтепереработки, а также других ароматических углеводородов возрос в несколько раз.

Потребность в применении крекинга

В начале двадцатого века бензин был, можно сказать, ненужным продуктом нефтепереработки. Автотранспорта, работающего на этом виде топлива, в то время было очень мало, поэтому и топливо было не востребовано. Но с течением времени автопарк стран неуклонно рос, соответственно, требовался и бензин. Только за первые десять-двенадцать лет двадцатого века потребность в бензине возросла в 115 раз!

Получаемый путем простой перегонки бензин, а, точнее, его объемы не удовлетворяли потребителя, да и самих производителей. Поэтому было решено применять крекинг. Это позволило нарастить темп производства. Благодаря этому удалось увеличить количество бензина для нужд государств.

Чуть позже было установлено, что крекинг нефтепродуктов можно было проводить не только лишь на мазуте или солярке. В качестве исходного сырья для этого вполне была годна и сырая нефть. Также производителями и специалистами в этой области было определено, что бензин, полученный способом крекинга, являлся более качественным. В частности, при его использовании в автомобилях они работали более исправно и дольше обычного. Это было связано с тем, что полученный путем крекинга бензин сохранял некоторые углеводороды, сгорающие при обычной перегонке. Эти вещества, в свою очередь, при использовании в двигателях внутреннего сгорания имели свойство воспламеняться и гореть более плавно, в итоге двигатели работали без взрывов топлива.

Каталитический крекинг

Крекинг – это процесс, который можно подразделить на два вида. Он применяется для выработки топлива, например, бензина. В одних случаях может проводиться путем простой термической обработки нефтепродуктов – термический крекинг. В других же случаях возможно осуществление этого процесса не только при помощи высокой температуры, но и с добавлением катализаторов. Такой процесс называется каталитическим.

Используя последний указанный способ переработки, производители получают высокооктановый бензин.

Считается, что этот вид является самым важным процессом, который обеспечивает наиболее глубокую и качественную переработку нефти. Установка каталитического крекинга, внедренная в промышленность в тридцатых годах прошлого века, позволила получить производителям несомненные преимущества для всего процесса. К таким можно отнести эксплуатационную гибкость, относительную простоту совмещения с иными процессами (деасфальтизация, гидроочистка, алкирование и т. д.). Именно благодаря этой универсальности можно объяснить значительную долю использования каталитического крекинга во всем объеме переработки нефти.

Сырье

В качестве сырья при каталитическом крекинге используется вакуумный газойль, представляющий собой фракцию, имеющую пределы кипения от 350 до 500 градусов. При этом окончательная точка кипения устанавливается по-разному и напрямую зависит от содержания металлов. Кроме того, на данный показатель влияет и коксуемость сырья. Она не может быть больше трех десятых процента.

Предварительно требуется и производится гидроочистка такой фракции, в результате которой удаляются всевозможные сернистые соединения. Также гидроочистка позволяет снизить коксуемость.

У некоторых известных на нефтеперерабатывающем рынке компаний существует несколько осуществляемых ими процессов, при которых происходит крекинг тяжелых фракций. К ним можно отнести коксуемый до шести-восьми процентов мазут. Помимо этого, сырьем могут быть остатки гидрокрекинга. Самым, наверное, редким и, можно сказать, экзотическим сырьем считается прямогонный мазут. Подобная установка (технология миллисекунд) имеется в Республике Беларусь на Мозырском нефтеперерабатывающем заводе.

Буквально до последнего времени, когда использовался каталитический крекинг нефтепродуктов, применялся аморфный шариковый катализатор. Он представлял собой трех-пятимиллиметровые шарики. Сейчас же для этой цели применяются катализаторы крекинга объемом не больше 60–80 мкм (цеолитсодержащий микросферический катализатор). Состоят они из цеолитного элемента, располагающегося на алюмосиликатной матрице.

Термический способ

По обыкновению, термический крекинг используется для переработки нефтепродуктов, если нужно получить в итоге продукт с более маленькой молекулярной массой. Например, к таким можно отнести непредельные углеводороды, нефтяной кокс, легкие моторные топлива.

Направление этого способа переработки нефти находится в зависимости от молекулярной массы и природы сырья, а также непосредственно от условий, при которых происходит сам крекинг. Это было подтверждено химиками с течением времени. Одними из главнейших условий, которые влияют на быстроту и направление протекания термического крекинга, считаются температура, давление и длительность процесса. Последний получает видимую фазу при трехстах–трехстах пятидесяти градусах. При описании этого процесса используется кинетическое уравнение крекинга первого порядка. На результат крекинга, а точнее, на состав его продуктов оказывает влияние перемена давления. Причиной этому служит перемена скорости и характеристик вторичных реакций, к которым относятся, как уже упоминалось ранее, полимеризация и конденсация, которыми сопровождается крекинг. Уравнение реакции термического процесса выглядит так: С20Н42 = С10Н20 + С10 Н22. Влияние оказывает на итог и результат еще объем реактивов.

Нужно заметить, что крекинг нефти, осуществляемый перечисленными способами, не является единственным. В производственной деятельности нефтеперерабатывающие предприятия используют и многие другие виды этого процесса переработки. Так, в определенных случаях используется так называемый окислительный крекинг, осуществляемый с использованием кислорода. Применяется в производстве и электрический крекинг. С помощью этого метода производители получают ацетилен путем пропуска сквозь электричество метана.

Читайте также: