Реферат на тему коленчатый вал

Обновлено: 02.07.2024

Важнейшей деталью каждого транспортного средства, оснащенного двигателем внутреннего сгорания, является коленвал. Главная его задача состоит в передаче крутящего момента вначале на маховик, затем на трансмиссию, а уже потом – на полуоси колес. Примечательно то, что деталь изготавливается под конкретную марку силовой установки, а не под модель авто, как это бывает с другими комплектующими.

- Коленчатый вал: что это, каковы его задачи

- Материалы изготовления коленвала. Технология производства

- Технология изготовления

- Стальные валы

- Чугунные валы

- Из чего состоит коленвал

- Механизм работы

- Датчик коленвала

- Неисправности и их устранение

- Итог

В ходе эксплуатации коленвал двигателя притирается к нему, к его особенностям, поэтому, когда возникает необходимость в ремонте или замене, мастера максимум внимания уделяют износу подвижных элементов и стараются ответить на вопрос о том, что стало его причиной.

Коленчатый вал: что это, каковы его задачи

Коленчатый вал направляет крутящий момент на маховик, откуда тот поступает на шестеренки трансмиссии, затем – на колеса (ведущие). Сам вал начинает вращаться под влиянием поршневой группы.

Большинство классических ДВС работают по одинаковой схеме. Внутри таких установок возвратно-поступательные движения преобразовываются во вращательные. Блок цилиндров включает поршни с шатунами, и в момент, когда воздушно-топливная смесь направляется в цилиндр, где она возгорается от искры, освобождается большое количество энергии. Газы, которые под воздействием тепла расширяются, оказывают давление на поршень, и он начинает перемещаться вниз.

Цилиндры устанавливаются на шатунах, закрепленных на шатунных шейках коленвала. Так как каждый цилиндр срабатывает в конкретный момент времени, воздействие, оказываемое на кривошипно-шатунный механизм, получается равномерным, поэтому коленчатый вал двигается постоянно. Движение переходит на маховик, а уже от него посредством сцепления переходит на КП и на колеса.

Коленвал необходим для того, чтобы преобразовывать движения различного рода. Отсюда предельная точность, с которой она создается, ведь от симметричности, а также от того, как точно друг относительно друга выверен каждый угол, зависит частота вращения коленчатого вала.

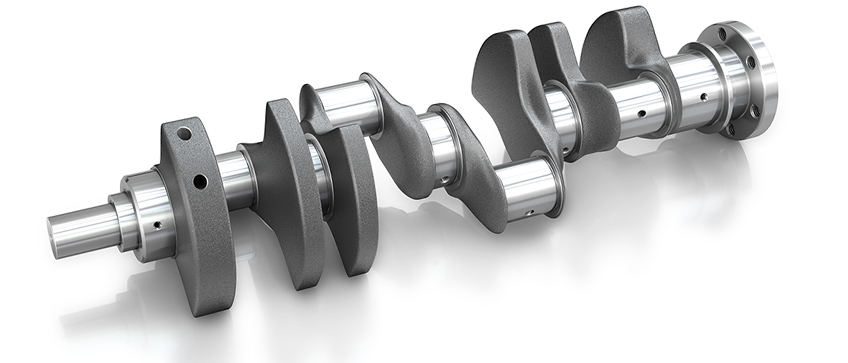

Внешне этот элемент представляет собой сочетание большого количества шатунных шеек, сочетающихся друг с дружкой коленной шейкой. Число таких колен-шеек зависит от числа цилиндров, а также полностью соответствует их форме и местонахождению. С поршнями шейки соединяются посредством шатунов, которые приводят коленвал в движение.

Есть несколько разновидностей коленчатого вала двигателя. Когда шатунные шейки расположены симметрично от шейки коленной, это полноопорный коленвал. Когда шатунные шейки установлены лишь с одной стороны, говорят, что вал неполноопорный.

Материалы изготовления коленвала. Технология производства

В процессе производства коленчатых валов применяют разные материалы. Для спорткаров или автомобилей люкс-класса валы выпускают из легированной либо углеродистой стали, характеризующейся повышенной прочностью и износостойкостью.

Для серийных авто используется модифицированный чугун, который обрабатывается путем прессования либо литья. В качестве элементов, необходимых для легирования стали, используется хром и молибден, реже могут быть примеси других металлов, которые работают на увеличение прочности.

Чаще всего устанавливается деталь внизу, над кратером, но если ДВС оппозитный, то данный конструктивный элемент находится выше, в центральной части двигателя, что упрощает процесс замены коленвала при необходимости.

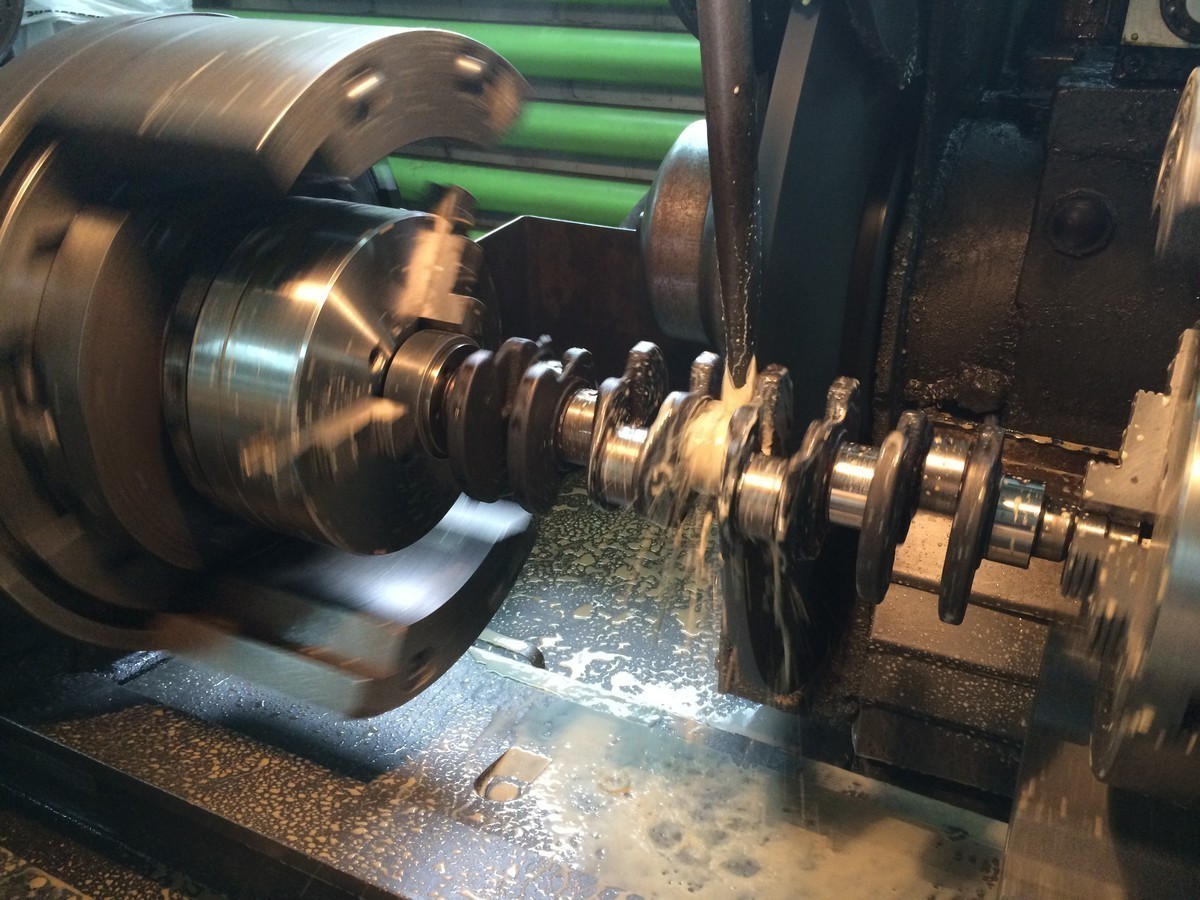

Технология изготовления

Выпускаются заготовки валов путем штамповки и литья. Кованые модели более прочны, их делают, как уже говорилось выше, из легированной или углеродистой стали. Изделия массового производства, которыми комплектуются в основном серийные модели автомобилей, выпускают из высокопрочного чугуна, используется при этом метод литья.

Выливают материал в оболочковые или земляные формы, причем, применение именно оболочковых форм является более прогрессивным методом, так как изделие получается более точным, припуски на механическую обработку оказываются минимальными, а порой они и вовсе отсутствуют.

Если речь идет о методе горячей штамповки, это уже массовое производство, так как технология изготовления позволяет получить готовую деталь, которая практически не требует обработки.

Отсюда – более точные размеры коленвала, идеальная форма, а также доступная цена, продиктованная минимальными отходами металла. К тому же волокна в готовой детали размещены оптимальным образом, что заметно улучшает показатели прочности, как следствие – износостойкость детали.

Стальные валы

Коленчатые валы для спорткаров, автомобилей повышенной мощности и высокой проходимости изготавливают из стали путем ковки либо горячего штампования. Чаще всего для этого используют сталь 35, 50, 45Г и 50 Г. Производство деталей быстроходных механизмов осуществляется из упомянутых выше сталей, в которые добавляют хром и никель, хром и молибден.

Легированные стали характеризуются повышенной пластичностью, твердостью, продолжительным сроком службы, поэтому из них выпускают коленчатые валы для мощных дизельных и бензиновых силовых установок.

Чугунные валы

В серийных моделях не только автомобильного транспорта, но и других ТС, оснащенных двигателями внутреннего сгорания, устанавливают коленвалы из чугуна с графитом, изготовленные методом литья. Технология известна давно, но в последнее время она была усовершенствована, что позволило удешевить процесс производства и повысить качество деталей, минимизировать процесс образования брака.

Примечательно то, что благодаря использованию новейшего оборудования удалось значительно уменьшить потери металла, и чем сложнее конструкция комплектующего, тем эта экономия заметнее. Наличие в составе графита повышает износостойкость и надежность вала, но ключевую роль играет качество литья, отсутствие так называемых литейных пороков.

Прочность изделия зависит от свойств материала. Если вал выпущен из модифицированного либо высокопрочного чугуна, отпадает необходимость в его дальнейшей термической обработке. Литая деталь характеризуется одинаковой твердостью по всей площади, которая не уменьшается даже после шлифования.

Из чего состоит коленвал

Ключевыми составными элементами коленвала можно считать следующее:

- Коренная шейка – опора, выполняющая функции оси вращения. Находится она в подшипнике.

- Щеки – некое связующее звено между коренными и шатунными шейками, к тому же препятствующее разрушению детали вследствие непрерывных нагрузок.

- Шатунные шейки – это опоры, которые соединены с шатунами поршней.

- Носок – расположенный спереди конструктивный элемент, который передает мощность на вспомогательные механизмы.

- Хвостовик – элемент, расположенный сзади. Он соединяется с маховиком либо шестеренкой отбора мощности для передачи усилия на движение.

- Противовесы – отдельный элемент конструкции, распределяющий нагрузку и уравновешивающий вал.

Роль уплотнителя для хвостовика и носка играют сальники коленвала, которые предотвращают протекание масла на стыках там, где маховик выходит за границы цилиндров. За способность детали двигаться вращательно отвечают подшипники скольжения, изготовленные из стали. Для исключения риска смещения оси вращения устанавливается упорный подшипник.

Механизм работы

Работоспособность всех без исключения ДВС обеспечивается поршневым блоком, который приводит в действие коленвал. Работает механизм следующим образом:

- Топливная смесь в цилиндре сгорает, это ведет к расширению воздуха и образованию давления.

- Под воздействием давления происходит выталкивание поршня, начинается поступательное движение.

- Соединение с шатунными шейками обеспечивает изменение поступательного движения во вращательное.

- Полученная, таким образом, энергия вращения с коленвала направляется на ведущие колеса, и транспортное средство движется.

Датчик коленвала

Датчик коленчатого вала используется лишь в транспортных средствах, оснащенных системами электронного управления двигателя. От вращения вала зависит работа нескольких деталей и даже целых систем, благодаря своевременной подачи топливной смеси становится возможным улучшение ездовых характеристик.

Для синхронизации рабочих процессов как раз и придумали специальный датчик, способствующий синхронизации зажигания. Он передает данные о положении коленчатого вала на блок управления и тем самым оптимизирует работу множества механизмов. Датчики коленвала бывают нескольких видов:

- магнитные;

- Холла;

- оптические.

У каждого из них – свои особенности и преимущества, но все они устанавливаются в корпусе силового агрегата на специальном кронштейне.

Неисправности и их устранение

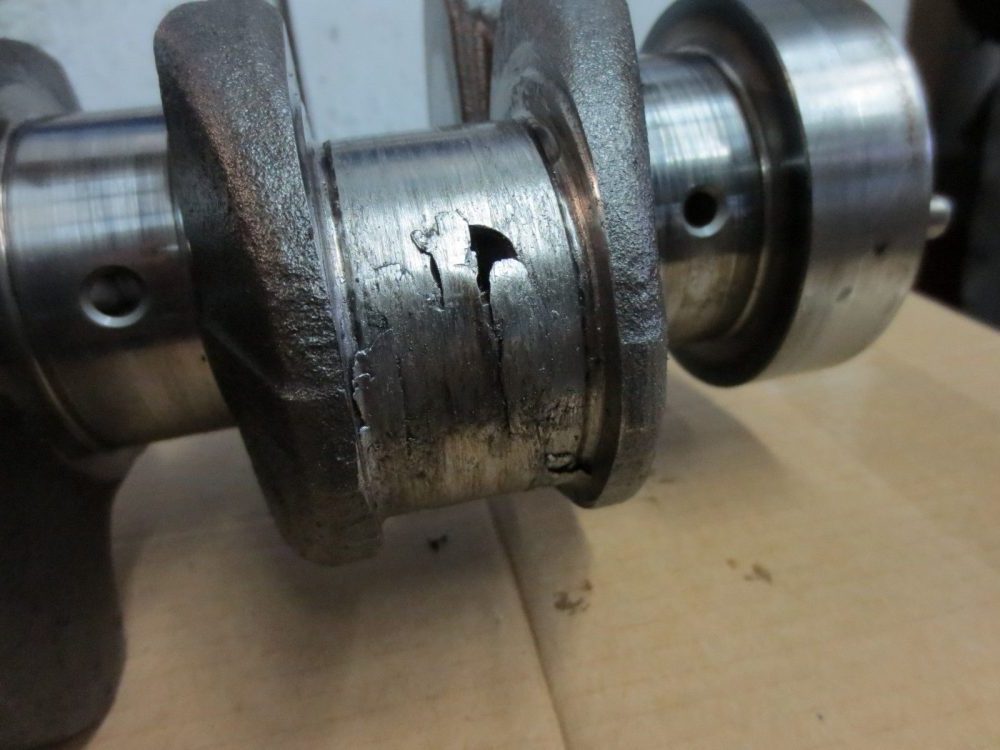

К наиболее распространенным неисправностям коленвала относится:

- Значительный износ шатунных и коренных шеек, к которому привела нехватка масла или его ненадлежащее качество, неправильное давление в системе, засоренность масляного фильтра, перегрев масла, приведший к его разжижению. Устраняется неисправность капитальным ремонтом мотора.

- Износ торцов под упорными кольцами (а случается это, если автомобиль часто стоит на месте при выжатом сцеплении) В этом случае придется обработать упорные фланцы и использовать более толстые полукольца. Часты случаи, когда подобный эффект устраняется только путем замены вала, которому предшествует диагностика, а при необходимости – и ремонт привода сцепления.

Коленчатый вал машины – деталь, отвечающая за способность транспортного средства двигаться, поэтому роль ее в конструкции машины невозможно переоценить. Чтобы коленвал успешно справлялся с возложенными на него функциями и служил годами, необходимо регулярно проводить ТО и выполнять ремонт детали, как только возникнет такая необходимость.

Для судовых дизелей коленчатые валы изготавливают цельными ковкой или штамповкой из углеродистых сталей марок 35, 40, 45, 45Г2, 50 и 50Г, из легированных сталей марок 18ХНВА, 38XH3MA, 40ХНМА. Категория прочности легированных сталей должна быть КП-40, КП-50, КП-60, КП-80, т. е. предел текучести их 392— 785 МПа.

С целью повышения износоустойчивости, особенно, если подшипники бронзовые, поверхности кривошипных и рамовых шеек закаливают ТВЧ, азотируют или цементируют Так как стоимость коленчатого вала достигает 30% общей стоимости двигателя, для ее снижения применяют чугунные валы. Их изготавливают из чугуна с шаровидным графитом, модифицированного сферодозирующими добавками Рекомендуется легировать такой чугун никелем, медью и другими элементами. Временное сопротивление разрыву чугуна должно быть не менее 490 МПа. Для повышения эксплуатационных свойств чугунные коленчатые валы подвергают механическому наклепу, термической, химикотермической обработкам или сочетанию этих обработок. Особое внимание при изготовлении коленчатых валов обращают на точность и чистоту обработки шеек Валы также балансируют.

Коленчатый вал состоит из нескольких соосных рамовых или коренных шеек и кривошипов, а каждый кривошип — из шатунной шейки 2 (рис 78, а), двух щек 5, 3 и двух рамовых или коренных шеек 4, 6. Шейки 4, расположенные между двумя соседними кривошипами, являются для них общими. На задний конец вала насажен маховик 1, на передний — фланец 7

Шатунные и рамовые шейки обычно изготовляют одного диаметра. Но если шатунные шейки меньше рамовых, диаметр шатунных болтов может быть увеличен Места перехода шеек к щекам (галтели) выполняют плавными, их минимальный радиус допускается 0,05 диаметра шейки вала, но не менее 0,5 мм.

Внутреннюю полость коленчатого вала используют для подвода смазочного масла к рамовым подшипникам. В двигателях с фундаментными рамами оно поступает от смазочной магистрали к рамовому подшипнику, а от него — к кривошипному.

Рис. 78 Коленчатый вал с маховиком

Для этого предназначен канал а, соединяющий внутреннюю полость рамовой шейки 6 с полостью шатунной 2 (рис. 78, а, б а в). В данном случае масло выходит из канала лишь в одном месте шатунной шейки, в связи с чем нужны кольцевые канавки в рамовых и кривошипных подшипниках. Только при этом масло будет непрерывно поступать в канал а, а из него — в осевой канал шатуна и далее на смазывание подшипника верхней головки шатуна. Чтобы исключить полукольцевые канавки, предусматривают по два отверстия для входа масла в шейки и по два отверстия для выхода масла из них.

Так, у двигателей типа Ч18/22 (рис. 78,6) в рамовых 6 и шатунных 2 шейках просверлены диаметральные каналы а и б, соединенные наклонным каналом в. Так как с одного конца канал б всегда сообщен с полукольцевой канавкой верхнего вкладыша рамового подшипника, масло поступает в канал непрерывно. В данном случае наклонный канал в закончен сепарационным колодцем г. Под действием центробежных сил при вращении вала в колодец будут отбрасываться загрязнения, находящиеся в масле. При отсутствии такого колодца загрязнения попадают в подшипник. Пробка 8 закрывает отверстие для промывки колодца.

Чтобы облегчить вал и уменьшить центробежные силы инерции, шейки кривошипов высокооборотных двигателей выполняют полыми и закрывают заглушками.

На рис. 78, в изображен кривошип двигателей типа Д6. Полости в шейках закрыты заглушками 10, 12, 14, 16, стягиваемыми болтами 11, 13, 15.

Масло для смазывания поступает с торца вала и проходит из одной полости в другую по каналам а и б. Ввод его в подшипники предусмотрен в наименее нагруженные части шеек через сепарационные трубки 17 и 19.

Загрязнения, имеющиеся в масле, отбрасываются центробежной силой к Стенкам полостей В подшипники из центральной части поступает чистое масло. Периодически заглушки снимают и полости промывают.

Задние концы валов. Для соединения с валопроводом, валом генератора или грунтового насоса и для крепления маховика на заднем конце вала предусматривают фланец 2 (рис. 79,а). Чтобы предотвратить просачивание масла, на валу со стороны концевого подшипника 6 находится маслосбрасывающий гребень 5. У нереверсивных двигателей в месте выхода вала из кожуха 3 предусмотрена маслосгонная резьба 1. Направление резьбы должно быть такое, чтобы масло перемещалось к гребню 4, с которого оно сбрасывается в поддон фундаментной рамы.

У реверсивных двигателей вал на выходе из кожуха 16 (рис. 79,6) уплотнен войлочным кольцом 17, к которому изнутри примыкает маслосбрасывающий диск 9, крепящийся болтами 7. На шейке подшипника предусмотрен маслоотбойный гребень 10, Если у двигателей на задний конец вала будет насажена шестерня привода распределительного вала, то ее изготовляют составной из двух половин 20, 24 (рис. 79,в), соединенных шпильками, болтами или хомутами 19, 21. Шестерню фиксирует на шейке 22 вала шпонка 23.

На двигателях комбината СКЛ в кормовом отсеке фундаментной рамы установлен подшипник, воспринимающий упор гребного винта. В связи с этим на заднем конце вала предусматривают гребень И (см. рис. 79,6), через который упор винта передается подшипнику. Поскольку диаметр гребня 11 больше диаметра фланца 18, шестерню 12 привода распределительного вала изготавливает цельной и насаживают на гребень 11. Фиксирует ее шпонка 13, а стопорят от продольного смещения полукольца 14 и 15. Бурт 8 предназначен для центровки маховика.

Передние концы валов

Их обычно используют для привода навешенных вспомогательных механизмов (насосов, компрессоров), а иногда и для привода распределительного вала.

Наиболее проста конструкция переднего конца вала вспомогательных двигателей (рис. 79, г) На вале установлены шестерня 25 привода распределительного вала и шестерня 26 привода вспомогательных агрегатов Обе шестерни насажены на шпонках и закреплены концевой гайкой 27, навернутой на нарезанный хвостовик вала.

У тихоходных главных двигателей с переднего торца размещают обычно поршневые насосы и компрессор Для их привода к торцу коленчатого вала 28 (рис 79, д) крепят дополнительный кривошип 30, к шейке которого по каналу а вала поступает масло от рамового подшипника. Рядом с кривошипом насажена шестерня 29 привода других механизмов. В данном случае шестерня 29 зажата между фланцем коленчатого вала и фланцем 31 дополнительного кривошипа, причем она одновременно центрирует вал и кривошип (двигатели НФД48). На современных дизелях поршневые насосы не устанавливают, поэтому нет дополнительного кривошипа, а шестерня привода агрегатов остается. На носовой конец коленчатого вала у многих двигателей насажен демпфер крутильных колебаний.

Наиболее сложна конструкция переднего конца вала при торцовом подводе в него масла.

Например, у двигателя ЗД6 (рис. 79, е) масло поступает внутрь полого хвостовика 36, вставленного в расточку коренной шейки 34 коленчатого вала.

Рис 79 Конструктивное исполнение задних концов коленчатых валов

a, 6, в задних, г, д, е — передник

По каналам е оно проходит в кольцевую выточку д хвостовика и по каналам б поступает внутрь первой шатунной шейки 33. Далее масло проходит по валу уже известным путем, а для смазывания первой коренной шейки 34 оно направляется по сепарационной трубке 32 в кольцевую канавку г и затем через отверстие в, Шестерня 35 предназначена для привода вспомогательных агрегатов и одновременно является ведущей шестерней привода распределительного вала Вал дополнительного отбора мощности 37 позволяет приводить в движение любые вспомогательные механизмы машинного отделения. Подобные валы предусматривают на главных двигателях, устанавливаемых на небольших теплоходах

Расположение кривошипов. Кривошипы однорядного двигателя должны быть повернуты один относительно другого на угол ф=360°/z у двухтактного двигателя и ф=720°/z у четырехтактного (z — число цилиндров)

У многоцилиндрового двигателя последовательность (порядок) работы цилиндров может быть различной При ее выборе стремятся по возможности облегчить работу рамовых подшипников. Для этого рабочие ходы в цилиндрах, стоящих рядом, не должны следовать один за другим.

Например, если в цилиндре условно справа от подшипников будет вспышка, то в цилиндре слева от него будет вторая половина такта расширения Если в цилиндре слева будет, например, такт выписка или впуска то рамовый подшипник будет нагружен меньше. Это возможно тогда, когда цилиндры работа ют не подряд, а в последовательности 1-5-3-6-2-4

Выбирая порядок работы цилиндров, стремятся также достичь наиболее полной уравновешенности сил инерции деталей кривошипно-шатунного механизма. Иногда при выборе порядка работы цилиндров учитывают также вопросы повышения эффективности наддува и улучшения технологии изготовления вала.

В табл 2 приведены схемы расположения кривошипов двигателей серийного флота и дана оценка принятого порядка работы цилиндров по нагрузке на подшипники и уравновешенности сил инерции. При работе на задний ход реверсивные двигатели имеют обратный порядок работы цилиндров, приведенный в табл 2 в скобках. Поскольку условия работы подшипников и уравновешенность сил инерции при прямом и обратном порядках работы одинаковы, коленчатый вал аналогичной конструкции применяется для двигателей разного вращения Поэтому двигатель левого вращения при ходе вперед имеет такой порядок работы цилиндров, какой у двигателя правого вращения бывает при ходе назад, и наоборот.

Коленчатый вал (коленвал) двигателя – это одна из важных деталей КШМ, расположенная в цилиндровом блоке. Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

Устройство коленчатого вала

Сложная конструкция коленвала представлена в виде расположенных по одной оси колен – шатунных шеек, соединенных специальными щеками. При этом количество колен зависит от числа, формы и месторасположения цилиндров, а также тактности двигателя автомобиля. С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения.

В зависимости от расположения коренных шеек коленвал может быть:

- полноопорным – когда коренные шейки расположены по две стороны от шатунной шейки;

- неполноопорным – когда коренные шейки расположены только по одну из сторон от шатунной шейки.

В большинстве современных автомобильных двигателей применяются полноопорные коленвалы.

Итак, основными элементами коленвала являются:

- Коренная шейка – основная часть вала, которая размещается на коренных вкладышах (подшипниках), находящихся в картере.

- Шатунная шейка – деталь, соединяющая коленвал с шатунами. При этом смазка шатунных механизмов осуществляется благодаря наличию специальных масляных каналов. Шатунные шейки в отличие от коренных шеек всегда смещены в стороны.

- Щеки – детали, соединяющие два типа шеек – коренные и шатунные.

- Противовесы – детали, которые предназначены для уравновешивания веса поршней и шатунов.

- Фронтальная (передняя) часть или носок – часть механизма, оснащенная колесом с зубцами (шкивом) и шестерней, в некоторых случаях гасителем крутильных колебаний, который осуществляет контроль над мощностью привода ГРМ (газораспределительного механизма), а также других механизмов устройства.

- Тыльная (задняя) часть или хвостовик – часть механизма, соединенная с маховиком при помощи маслоотражающего гребня и маслосгонной резьбы, осуществляет отбор мощности вала.

Фронтальная и тыльная сторона коленчатого вала уплотняется защитными сальниками, которые препятствуют протеканию масла там, где выступающие части маховика выходят за пределы блока цилиндров.

Вращательные движения всего механизма коленвала обеспечивают подшипники скольжения – тонкие стальные вкладыши, с защитным слоем антифрикционного вещества. Для предотвращения осевого смещения вала, применяется упорный подшипник, установленный на коренной шейке (крайней или средней).

Коленвал двигателя изготавливается из износостойкой стали (легированной или углеродистой) или модифицированного чугуна, методом штамповки или литья.

Принцип действия коленчатого вала

Несмотря на сложность самого устройства, принцип работы коленвала достаточно прост.

В камерах сгорания происходит процесс сжигания поступившего туда топлива и выделения газов. Расширяясь, газы воздействуют на поршни, совершающие поступательные движения. Поршни передают механическую энергию шатунам, соединенным с ними втулкой или поршневым пальцем.

Шатун в свою очередь соединен с шейкой коленвала подшипником, вследствие чего каждое поступательное поршневое движение преобразуется во вращательное движение вала. После того как происходит разворот на 180˚, шатунная шейка движется уже в обратном направлении, обеспечивая возвратное движение поршня. Затем циклы повторяются.

Процесс смазки коленчатого вала

Смазка коленвала обеспечивается за счет шатунных и коренных шеек. Важно помнить, что смазка коленчатого вала всегда происходит под давлением. Каждая коренная шейка обеспечена индивидуальным подводом масла от общей смазочной системы. Поступившее масло попадает на шатунные шейки по специальным каналам, расположенным в коренных шейках.

Коленчатый вал, в сокращенном варианте коленвал - это деталь двигателя, которая по своей форме напоминает колено. Поэтому часто деталь так и называют "колено". Место расположения коленвала: блок цилиндров.

В зависимости от количества цилиндров, находящихся в двигателе авто, напрямую зависит форма колена. Колневал является составляющей кривошипно-шатунного механизма и предназначен для преобразования возвратно-поступательные поршневые движения в их вращение. Его поршни подвергаются силе давления газа, инерционной силе и движущихся масс КШМ. Изготовлено колено, как правило, из стали методом ковки. В большинстве случаев, на двигатели дизельного типа устанавливают самые прочные коленвалы.

Основное предназначение детали

По своей конструкции коленвал имеет предназначение соединять между собой шатунные и коренные шейки, которые соединены при помощи щек. В связи с тем, что коренных шеек всегда на одну больше, то вал в этом случае имеет определение, как полноопорный. Коренные шейки изготавливаются с довольно большим диаметром, намного большим, чем у шатунных шеек. Щека имеет продолжение, которое расположено в направлении, которое полностью противоположно от шейки шатуна. Продолжение щеки является противовесом, который балансирует поршневой и шатунный вес. Концы, которые расположены на передней и задней части детали должны надежно уплотнятся, чтобы избежать вытекания смазки.

Устройство коленчатого вала

Неисправности коленвала и как их решить?

Работа коленчатого вала устроена таким образом, что чаще всего он ломается, поскольку современен ухудшается смазывание деталей из за увеличения зазоров между вкладышем. Также проблемы а работой коленвала могут возникать по причине недостаточного давления в системе смазки или использование масла низкого качества.

Основные дефекты коленвала:

- Задиры шеек детали, из-за чего идет увеличение проема в подшипнике;

- Износ поверхности детали с глубоким кольцевым риском;

- Перегрев и расплавление вкладышей коленвала (реже всего могут случатся);

Главной проблемой коленчатого вала является задир шейки.

Такие неисправности могут привести к очень серьезным дефектам, вплоть до появления трещин на детали.

Чтобы устранить износ и задиры коленвала, потребуется отшлифовать шейки и довести их до состояния исправности. При этом может возникнуть следующая проблема: задир будет способствовать нагреву всей поверхности шейки, как правило, температура поднимается до сотни градусов. Та сторона шейки, которая воспринимает самую большую нагрузку, соответственно, разогреется до максимальной температуры, а это значит, что колено будет подвергаться деформации и кривошипные щеки окажутся сведенными. Вращательная ось и колено будет изгибаться, вследствие чего нарушится ось коренных шеек и деталь искривится. В этом случае, чтобы отремонтировать коленвал, потребуется использовать ряд дополнительных процедур для исправления неполадок. Росточка коленчатого вала под следующий размер и установка новых вкладышей.

Читайте также: