Реферат на тему фенолформальдегидные смолы

Обновлено: 05.07.2024

Раньше природный шеллак был практически незаменимым материалом: из него делали граммофонные пластинки и другие предметы быта, а его спиртовой раствор использовали в качестве лака для дерева. Шеллак стоил очень дорого: европейцам приходилось завозить его из далёких южных стран — Индии и Индокитая. Процесс получения шеллака из природного сырья был очень долгим и трудоёмким. Все эти причины… Читать ещё >

Фенолформальдегидные смолы. Свойства полимеров и их применение ( реферат , курсовая , диплом , контрольная )

В обычной жизни смолой называют густую тягучую жидкость, выступающую из надреза в коре сосны, ели и некоторых других деревьев. Раньше, когда не было синтетических смол, люди использовали только природные. Многие из них (например, канифоль, копал, янтарь, натуральный каучук) имеют растительное происхождение, однако есть и такие смолы, которые производятся животными, в частности, шеллак.

Раньше природный шеллак был практически незаменимым материалом: из него делали граммофонные пластинки и другие предметы быта, а его спиртовой раствор использовали в качестве лака для дерева. Шеллак стоил очень дорого: европейцам приходилось завозить его из далёких южных стран — Индии и Индокитая. Процесс получения шеллака из природного сырья был очень долгим и трудоёмким. Все эти причины заставили химиков в конце XIX в. заняться поисками материала, который смог бы заменить шеллак. И такой материал удалось найти. Им стала фенолформальдегидная смола — синтетическая смола, получаемая нагреванием смеси фенола с формальдегидом.

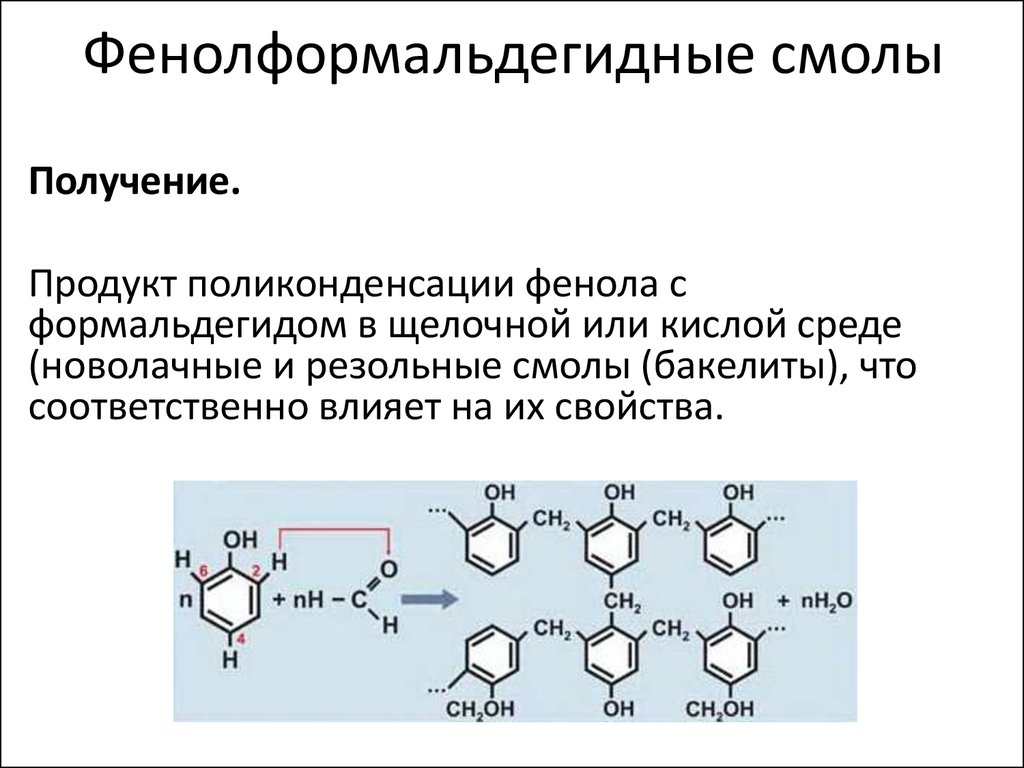

Реакция образования фенолформальдегидной смолы впервые была описана немецким учёным Адольфом Байером в 1872 г. В результате этой реакции молекулы формальдегида связывают между собой молекулы фенола, при этом выделяется молекула воды. Формальдегид способен взаимодействовать с молекулами фенола по орто-и пара-положениям с образованием сетчатого полимера.

С применением в машиностроении фенолформальдегидных смол изготавливают детали для широкой гаммы продукции машиностроения, абразивные инструменты, тормозные колодки для вагонов метрополитена.

Содержание

Введение…………………………………………………………………………. 3

1. Рецептуры пресс-материалов и химизм процесса………………….…….5

2. Новолачные смолы…………………………………………………………6

3. Резольные смолы……………………………………………….…………..8

4. Варка и сушка резольной смолы……………………………………..……9

5. Способы производства фенопластов и переработки их в изделие….…10

5.1. Характеристика используемого сырья……………………………10

5.2.Характеристика технологии производства продукции………….12

6. Свойства Фаолта…………………………………………………..……. 14

7. Основное сырье для Фаолита и приготовление резольной смолы…….14

8. Изделия из текстофаолита………………………………………………..15

Список использованной литературы………………………………………..….16

Введение

Синтез высокомолекулярных соединений представляет собой процесс соединения многих молекул индивидуальных химических веществ (мономеров) нормальными химическими связями в единую макромолекулу полимера.

Реакция образования полимера, протекающая без выделения других химических соединений называется реакцией полимеризации. Превращение мономеров в полимеры, сопровождающейся выделением побочных продуктов носит название поликонденсации.

Высокомолекулярные органические соединения, на основекоторые изготавливают большинство пластмасс, также называют смолами.

К группе поликонденсационных смол относят полиэфирные, получаемые путем конденсации многоосновных кислот с многоатомными спиртами, фенолформальдегидные и другие.

Фенолформальдегидные смолы - продукты поликонденсации фенола с формальдегидом. Реакция проводится в присутствии кислых (соляная, серная, щавелевая и другие кислоты) или щелочныхкатализаторов (аммиак, гидроксид натрия, гидроксид бария). При избытке фенола и кислом катализаторе образуется линейный полимер – новолак, цепь которого содержит приблизительно 10 фенольных остатков, соединенных между собой метиленовыми мостиками[1].:

Рис. 1 Структурная формула Фенолоформальдегида

Новолак - термопластичные полимеры, которые сами по себе не способны переходить в неплавкое инерастворимое состояние. Но они могут превращаться в трехмерный полимер при нагревании их с дополнительной порцией формальдегида в щелочной среде.

На основе феноло-формальдегидных смол изготовляют пластические массы, называемые фенопластами. Все пластические массы по составу делят на: простые и сложные. Простые пластмассы состоят в основном из связующего, иногда с добавлением небольшого количества вспомогательных веществ (краситель, смазка и др.). В состав большинства пластмасс кроме связующего, входят и др.).Такие пластмассы носят название название сложных и композиционных.

Пресс-материалы называют композиции на основе высокополимерных продуктов (искусственных смол, эфиров целлюлозы, битумов) из которых различными методами формирования (прямое прессование, литье) изготавливают разнообразные изделия.

Прессматериалы, содержащие смолы, которые отверждаются в процессе прессования изделий, называют термореактивными.

В результате отверждения связующего вещества изделие приобретает механическую прочность уже в пресс-форме при температуре прессования и теряет способность размягчаться при повторном нагревании: смола в отвержденом изделии неспособна плавится и растворятся. Такой процесс отверждениянеобратим. К термореактивным относятся пресс материалы типа фенопластов, аминопластов содержащие главным образом поликонденсационные смолы.

Пресс материалы называемые термопластичными или термопластами содержат, связующие вещества не отверждающие в процессе прессования или литья изделий. В этом случае изделия приобретают механическую прочность только после некоторого охлаждения впресс-форме.

Для изготовления фенопластов в качестве связующего применяют феноло-формальдегидные смолы, а также смолы, получаемые при частичной замене фенола другими веществами (анилин и др.) и частичной или полной замене формальдегида другими альдегидами (фурфурол и др).

В зависимости от соотношения между .

Клей

- Строение, получение и особенности фенолформальдегидной смолы

- Использование смолы

- Как производят смолу

- Перечислим основные этапы получения

- Пагубное влияние смол

- Что такое фенопласты

Что такое смола? Это субстанция вязкой, густой консистенции, липкая при ощупывании. Классифицируется на:

- природную (янтарная, каучуковая и пр.);

- интетическую (включает большой спектр изготавливаемых индустрией продуктов). Промышленные смолы достаточно дешёвые, очень надежные, их легко использовать на деле.

- В настоящее время вещество, полученное поликонденсацией фенола и формальдегида, пользуется большим спросом. Оно берет свои истоки ещё с 19 столетия, когда впервые было изготовлено.

Строение, получение и особенности фенолформальдегидной смолы

Фенолформальдегидная смола (ФФС) — это смола промышленного изготовления, имеющая фенол — альдегидную основу и обладающая признаками термореактопластов. Строение описывается следующим видом: [-C6H3(OH)-CH2-]n.

Впервые изготовил данный продукт путем подогрева его составляющих (формальдегид + фенол) немецкий химик Адольф Байер (1872 г).

Тогда полимерный продукт реакции выходил очень ломким и хлипким, а вода трансформировалась в газ, поэтому вскоре процесс получения фенолформальдегидного продукта был модифицирован.

Для этого добавляли муку из древесины. В настоящее время для получения ФФС применяют разнообразные компоненты — добавки, которые совершенствуют качество готового материала.

Перечислим основные особенности смольного вещества фенол — формальдегидной группы:

- имеет структурную особенность (представляет собой олигомер в жидкой или твёрдой фазе);

- образуется в кислой или щелочной среде;

- обладает прекрасными электроизоляционными свойствами;

- имеет устойчивость к механическим и повреждающим действиям;

- имеет устойчивость к коррозийным процессам;

- растворяется в щелочных, хлорсодержащих растворах, кетонах, углеводородах;

- преобразуется в микрогетерогенный густошитый полимерный материал после стопроцентного затвердевания.

Использование смолы

Фенолформальдегидный состав нашел применение во многих областях. Используют ее для изготовления пластмассовых материалов. В зависимости от участников реакции выделяют фенолформальдегидную смолу:

- карболитная (сульфированное отвердевание);

- неолейкоритная (молочнокислое отвердевание);

- резальная (отвердевание с применением соляной кислоты).

Смольный продукт фенольно — формальдегидной группы лежит в основе производства клеевых средств (а также медицинского бутираль фенольного клея), лакокрасочных материалов, герметизирующих составов, а также фанерных материалов и древесно-стружечной плиты.

С помощью ФФС создают пропиточные средства для тканевых и других материалов.

Где ещё используется ФФС? В автомобильном, вагоностроительном производствах (различные машинные составные части, поездные тормозные колодки, эскалаторные элементы), производстве различных электрических элементов (розетки, счетчики, электроклеммы, вилки), в военной промышленности (изготовление оружейных и технических компонентов), радиоэлектронике.

Кроме того, применяют ее при изготовлении телефонов и фотокамер, разных не подвергающихся нагреванию технических средства на кухне, сувенирной, галантерейной продукции.

Бильярдные шары — это также производные фенолформальдегидных. Текстолитовые и гетинаксовые объекты подвергаются последующей обработке.

Отметим, что ФФС не нашла применения при изготовлении тех предметов, которые имеют контакт с едой и подвергаются нагреванию.

Как производят смолу

Фенолформальдегидная смола — это полимерное вещество, которое получают путем реакции поликонденсации. Один из способов получения — это модификация метана и метанола в формальдегид с последующим присоединением фенола.

Перечислим основные этапы получения

К 3 миллилитрам 40 процентного формальдегида добавляют 2 грамма фенола в кристаллах. Либо возможно заменить фенол на карболовую кислоту (это и есть концентрированный фенол в форме жидкости) в количестве 4 миллилитра.

В получившуюся смесь капают три капли соляной кислоты. Эта масса подвергнется закипанию с последующим образованием резольный смола (стекло подобное вещество). При надобности в замедлении реакции масса подвергается остужению.

При необходимости проводят уточнение качественных характеристик смеси путём спиртового растворения. Оставив массу на продолжительное время, она будет вязкой консистенции, не будет течь, и спиртовое растворение прекратится.

Таким образом получится уже пластинчатое резитольное вещество, то есть находящееся в переходном состоянии процесса отверждения. Массу в таре помещают в кипящую воду, и как результат, происходит затвердевание субстанции с превращением ее в красный цвет.

Готовый продукт не подвергается горению, она обугливается. Во время реакции будет чувствоваться фенольный, не особо приятный запах, а огонь будет желтоватого цвета. Для того, чтобы остановить процесс, необходимо добавить щелочь.

При этом реакция полимеризации прекратится, но с условием добавления щелочи до момента полного затвердевания.

При изготовлении фенолформальдегидного также можно получить и другие побочные продукты. Если увеличить объем фенола, то образуется новолак, а если формальдегида — то бакелит.

Если заменить формалин на ацетон с участием хлористоводородной кислоты, то получают бисфенол.

Пагубное влияние смол

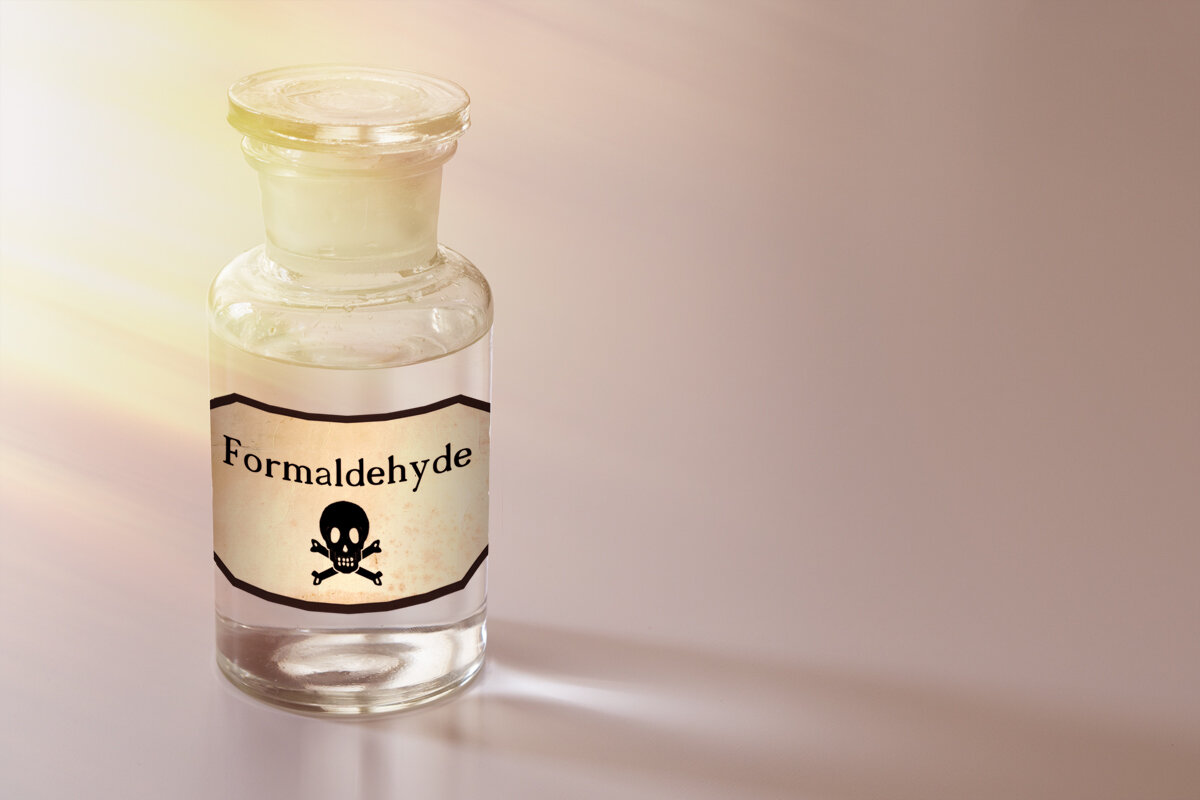

Несомненно, ФФС обладает рядом преимуществ, но с другой стороны, она может нанести вред организму человека и окружающей среде.

Этим фенолформальдегидная не похожа на безопасную эпоксидную смолу. При изготовлении фенолформальдегидные смолистые вещества фенол — формальдегидной группы используют вредные вещества.

Что фенол, что формалин — это опасные и вредные элементы, а формалин вообще обладает канцерогенным действием.

Ядовитость и токсичность компонентов фенолформальдегидного продукта заключается в следующем:

- угнетение нервной системы;

- источники образования кожных дерматитов и сыпи;

- являются причиной аллергических реакций и астмы.

Изготовление ФФС регулируется утверждённой нормативной базой. Санитарные правила и нормы устанавливают необходимое количество составляющих компонентов в готовой смоле.

Для фенола в литре — это 0,05 мг, для формальдегида 0,1. Экология сталкивается с проблемой уничтожения продуктов из ФФС.

Также остро стоит вопрос по ограждению рабочих, которые работают на таком производстве и контактируют с вредными веществами.

Что такое фенопласты

Фенопласты — это пластмассовые материалы, полученные при объединении фенолформальдегидного смолистого состава с различными компонентами. Реакция идёт при большой температуре, а выбор компонентов зависит от конечного продукта.

К этой категории пластмасс относят фенольно-бакелитовый клей, разнообразные объекты из пластика, применяемся в обиходе и бытовом деле. Фенопласты применяют при производстве технических и автомобильных элементов.

Сейчас ввиду усовершенствований процессов производств в конечном продукте находятся вредные компоненты в весьма низких и незначительных объемах.

Смолы могут быть получены из натуральных элементов либо промышленным методом, последние называются синтетическими. Они отличаются более приемлемой стоимостью и дают надежный результат при применении. Фенолформальдегидная смола является востребованным типом материала, который используется при строительстве и других работах. Подробно об особенностях формальдегидной смолы будет рассказано далее.

Свойства смолы

Смола с основой из фенола и формальдегида относится к синтетическому типу. Химическое уравнение элемента — C6H3(OH)-CH2-]n. Первым разработал вещество А. Байер, поняв, что реакция фенола и формальдегида при нагревании производит образование воды и полимера. Тот эксперимент дал хрупкий элемент, после его улучшили, сейчас в состав добавляются разные вещества для получения лучших свойств.

Фенол смолы химические свойства заключаются в следующем:

- Структурная характеристика – жидкие либо твердые;

- Образуется в кислой либо щелочной среде;

- Обладает высокой степенью электроизоляции;

- Устойчивость к механическим нагрузкам;

- Стойкость к ржавчине;

- Растворяется в щелочах, углеводороде, кетон, разбавитель хлористого типа.

Резольные смолы

Данный тип смол выделяется тем, что при нагреве и долгом сроке хранения получают неплавкое свойство, также не растворяются. Чтобы при производстве получить смолы под названием резольные они проходят следующие этапы:

- Резолы проходят этапы расплавления либо растворяются в спиртовом, ацетонном или водно-щелочном растворе. Способ дает смесь низко молекулярных слияний элементов реакции;

- Резитолы, получаются из веществ, которые называют резолами. Когда те долго хранятся либо подвергаются влиянию высоких температур. Не растворяются в спиртовом или ацетоном растворе, лишь немного набухают, однако при нагреве размягчаются;

- Резиты, на этой стадии отсутствует набухание в растворителях, размягчение тоже не происходит.

Данный тип смол выделяется тем, что при нагреве и долгом сроке хранения получают неплавкое свойство, также не растворяются.

Применение материала

Фенолформальдегидная смола применяется в разных сферах деятельности, с помощью нее в промышленности изготавливают разные классы пластмассы. Использование в быту популярно, разный пластик получают при разном типе воздействия. Пластмасса часто используется в медицине.

Фенолформальдегид применяется при производстве лаковой продукции, клеевых растворов, герметиков.

Так она применяется для производства следующих изделий:

- Тормозные колодки в поездах, элементы автомобиля и т.п.;

- Абразивные приспособления;

- Детали электрических приборов;

- Корпусные части смартфонов;

- В радио-промышленной сфере;

- Для изготовления оружия и другой военной техники;

- Для изготовления посуды, которую не подвергают нагреву;

- Для бижутерии, сувенирной продукции;

- Другое.

Не используется смола для изделий, которые будут напрямую контактировать с пищей.

Фенолформальдегидная смола применяется в разных сферах деятельности, с помощью нее в промышленности изготавливают разные классы пластмассы.

Механизм образования фенолоформальдегидных смол

Механизм получения смолы предполагает соединение к 1-му молю фенола от 1-3-х молей формальдегида в 2-х ортоположениях и пароположении. Когда второго элемента больше, то вырабатывается резольный тип вещества. Если фенола больше, то образуется новолачный тип.

Первая стадия реакции характеризуется получением в итоге резольной смолы типа А. Присутствие в данном процессе метилольных групп, способствует созданию реакционного взаимодействия поликонденсации, когда мономеры переходят в полимеры. Нагревательный процесс вырабатывает резит.

Фенолспиртовые вещества, когда фенола много образует метилолдиоксидифенилметан. После поликонденсации переходит в новолачный тип смолы.

Механизм получения смолы предполагает соединение к 1-му молю фенола от 1-3-х молей формальдегида в 2-х ортоположениях и пароположении.

Производство фенолформальдегидной смолы

Можно получить материал с использованием метана и метанола, тогда преобразуется формальдегид, который соединяют с фенолом. Технологический процесс выполняются следующим образом:

- Используется 40-процентный раствор формальдегида в объеме 3 мл;

- Смешивается раствор с 2-граммами кристаллического фенола;

- Добавляется 3 капли соляной кислоты;

- После закипания раствора он станет прозрачным;

- Если реакция должна проходить медленнее, то тару остужают;

- Чтобы проверить результат, можно в стадии резола использовать спирт, где он легко растворяется;

- Если раствор простоит долгое время, то способность растворяться исчезнет, вещество перейдет в резитол;

- В конце раствор нагревается и становится твердым, цвет переходит в красный.

Горение продукта не происходит, он подвергается обугливанию. Огонь приобретет желтый оттенок, и появится неприятный запах фенола.

Можно получить материал с использованием метана и метанола, тогда преобразуется формальдегид, который соединяют с фенолом.

Технологический процесс получения фенолоформальдегидной резольной смолы

Сырьевыми компонентами при создании резольных смол могут выбираться фенол, крезол, ксиленол, крезольно-фенольные фракции. Формальдегид используется в концентрации 36-40-процентов.

Могут производиться разные типы материала. Есть жидкие и твёрдые виды, последние применяются при изготовлении лаковой продукции. Бывают другие типы смол с использованием вместо фенола карбамида, карбамидные смолы тоже пользуются популярностью.

Экологические аспекты

Для экологии использование ядовитых компонентов при производстве смолы становится опасностью. Проблемой считается вредность токсичных элементов, а именно процесс их утилизации. Так СанПиН следит за использование элементов, и количеством которые применяются.

Вред материала

Положительные стороны применения смолы сопровождаются вредом, которые вещества могут принести физическому здоровью человека. Фенол и формалин относятся к ядовитым элементам. Им характерны следующие вредные свойства:

- Влияют негативно на нервную систему организма;

- Способствуют появлению сыпи и дерматитов;

- Могут вызвать аллергическую реакцию и бронхиальную астму.

Регулируется не только количество используемых веществ при производстве, но также безопасность работы. Из-за этого фенолформальдегидная смола вреднее эпоксидной.

Положительные стороны применения смолы сопровождаются вредом, которые вещества могут принести физическому здоровью человека.

Процесс изготовления

В прибор добавляется фенол, аммиак и формалин, производится нагревательный процесс, температурный режим ставится на 80-градусов. Когда нужная температура достигнута, то подача пара останавливается. В котле же температура увеличивается и дальше до 100-радусов, способствуя продолжению реакции. Проверяется результат по степени помутнения вещества, когда результат достигает 75-80 градусов, процесс завершается.

Может производиться дальнейшая сушка смолы, если необходимо получить твердый вариант. Если нужен жидкий тип, то процесс завершается после получения конденсата и проверки результата. После отделяется вода от полученной смолы. Резол переливается в емкость.

В прибор добавляется фенол, аммиак и формалин, производится нагревательный процесс, температурный режим ставится на 80-градусов.

Крезолоформальдегидные смолы

Данный тип смол получают с использованием пара-, орто- и метакрезола. Берется крезол с формалином в равных пропорциях. Если больше формалины, то вырабатывается резольные смолы, если крезола, то новолачные. Технологический процесс производства одинаков с изготовлением фенолформальдегидных смол.

Жидкие бесспиртовые бакелитовые смолы

При промышленном производстве электроизоляционной техники часто используется данный тип смол. Выбираются типы ОФ и ОК. Связано это с возможностью не использовать дорогой этиловый спирт (этанол).

Смолу получают с помощью конденсации фенола с формальдегидом, также необходим аммиачный вид катализатора. Устройства для изготовления используются те же, что и для работы с сухими смолами. Применяется температурный режим более низкий, до 85-градусов. Не проводится этап просушки, просто удаляется вода от смолы.

Смолу получают с помощью конденсации фенола с формальдегидом, также необходим аммиачный вид катализатора.

Малорастворимые фенолоформальдегидные смолы

Когда применяется реакция конденсации фенола и формальдегида, то получаются не растворяющиеся в масле смолы. Смена фенола на его производные способствует получению маслорастворимых смол. Смешения элементов с маслами дает возможность получить качественные лаки.

Также можно получить масляные эмаль-лаки, которые применяются для эмалирования проводов. Распространено создание разных реакций для получения смол, используемых в электроизоляционных работах.

Этерифицированные смолы

Этерификация способствует соединению смолы с растительными маслами и иными типами смол. Процесс производится с помощью бутилового спирта. Так при определённых условиях можно, например, получить бутоксикрезолоформальдегидную смолу РБ.

Смола производится растворного типа в бутаноле, выделится нижеописанными свойствами:

- Бесцветная жидкость с желто-красным оттенком по виду;

- Уровень вязкости ВЗ4 при 2-градусном воздействие составляет 100-300с.

Данный тип материала используется в 60%-растворе для изготовления электроизоляционных лаковых продуктов (Фл-98, ПЭ-933).

Фенолформальдегидная смола позволяет повысить качество разнообразной продукции, с помощью нее производят различные материалы. Она отличается рядом положительных свойств. Но является опасным веществом, поэтому при производстве должны соблюдаться правила СанПиНа. Ее изобретение важным звеном для получения разнообразных материалов.

Читайте также: