Реферат на тему электропривод деревообрабатывающих станков

Обновлено: 30.06.2024

Колхозные м совхозные мастерские, изготовляющие и ремонтирующие инвентарь, транспортные средства, тару, мебель, оборудованы лесопильными рамами, циркульно-маятниковымп пилами, круглопильными, фуговальными, строгальными, фрезерными, сверлильными станками. Электродвигатели чтпх станков приводят в движение рабочие шпиндели, механизмы подачи, вспомогательные устройства. С целью регулирования скорости вращения ставят многоступенчатые ременные передачи, редукторы и применяют различные типы электродвигателей (многоско-ростпые, постоянного тока, с фазным ротором).

При выборе мстдоп технической обработки, типов станков и инструментов, при расчете мощностей и усилий нужно учитывать основные свойства древесины: пластичность, делимость и прочность. В процессе резания действуют силы, вызывающие внедрение резца в древесину и создающие зону деформации, обеспечивающие отделение и деформацию стружки, преодолевающие трение стружки и резца о древесину. Для расчетов вводят действующую на пути резания суммарную силу резания, необходимую для преодоления сопротивлений, возникающих при движении резца.

Суммарное усилие сопротивления резанию, приведенное к единице площади поперечного сечения (1 мм 2 ) стружки, нормального к направлению пути резания в каждой точке траектории лезвия резца, называют удельным сопротивлением резаниюk (Н/мм 2 ). Работа, затрачиваемая на превращение 1 мм 3 древесины в стружку, называется удельной работой резания (Н-м/мм 3 ) и численно равна сопротивлениюk. Удельная работа резания дает возможность определить мощность резания Ррез (Вт) по секундному объему снятой древесины, умноженному наk:

откуда сила резания (Н)

гдеb — ширина стружки, мм;h — толщина стружки, мм; и — скорость подачи, м/с;v — скорость резания, м/с.

Скорость резания в круглопильных станках составляет 40. 70 м/с, в отдельных случаях достигает 100 м/с и соот-

Режим работы двигателя зависит от организации подачи: если брус поступает за брусом без перерыва, то режим работы длительный; в противном случае — перемежающийся.

Пильный вал 4 круглопильного станка типа Ц-6 (рис. 9.5, а) приводится во вращение (2850 об/мин) двумя клиновыми ремнями от электродвигателя 2. Электродвигатель смонтирован на плите 1, шарнирно соединенной с плитой 3 пильного вала и со станиной 6. По высоте пильный вал устанавливают прн помощи ручного привода.

20. Привод транспортеров и кормораздатчиков

Скребковые транспортеры потребляют небольшую мощность, позволяют раздавать корма крупной резки. Их длина достигает 80 м.

Ленточные транспортеры универсальны, более производительны, чем скребковые, создают меньше шума при работе. Ленточные транспортеры ТЛС-30, ТЛС-70 применяют для транспортировки измельченного сенажа, силоса, сена и соломы. Ленточные транспортеры ЛТ-6 и ЛТ-10 подают сыпучие корма. Рабочий орган такого транспортера — прорезиненная лента с резиновыми скребками. Лента натягивается на два концевых барабана и поддерживается роликами. Один из барабанов приводится в движение от электродвигателя.

Цепочные транспортеры ЦТ-12 и ЦТ-30 предназначены для транспортировки концентрированных кормов. Рабочий орган — втулочно-роликовая цепь с погружными скребками. Максимальная длина — 60 м. Для подачи в хранилища тюкованного сена и соломы предназначен цепочный транспортер тюков ТТ-4 производительностью 4. 12 т/ч.

Шнековые транспортеры ШЗС-40 и ШВС-40 служат для загрузки и выгрузки измельченных корнеклубнеплодов, травяной муки, концентрированных кормов и зеленой массы. Наклонный шнек ШНД-25 и горизонтальный ШГД-25 используются для перемещения кормовых смесей, грубых сочных и концентрированных кормов в технологических линиях кормоцехов. Производительность шнеков — 40 т/ч.

Тросошайбовые транспортеры применяются на животноводческих и птицеводческих фермах для раздачи сухих сыпучих кормов по трубам с помощью тросошайбового рабочего органа. Они просты по конструкции, надежны, позволяют делать повороты в любом направлении, не занимают полезной площади пола и могут транспортировать корм на десятки метров.

Нории НЦГ-10, НЦГ-20 служат для вертикального перемещения травяной муки, комбикормов, зерна, гранул и других сыпучих материалов в кормоцехах и на комбикормовых заводах. Они могут поднимать компоненты кормов на высоту около 30 м, их производительность при транспортировке зерна — 10. 20 т/ч.

Пневматический эжекторный передвижной транспортер ТПЭ102А предназначен для погрузки измельченного сена и соломы в хранилища. Корм, загружаемый в бункер транспортера,

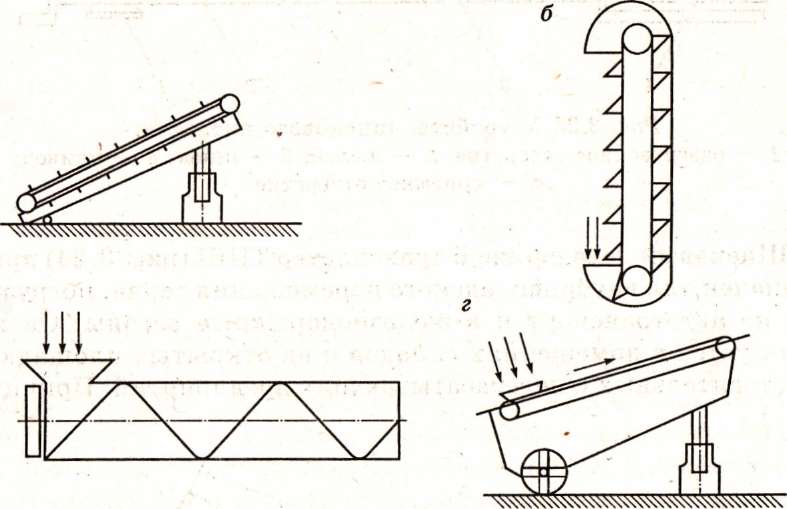

Рис. 3.22.Кинематические схемы транспортеров: а — скребкового; б — ковшового; в — шнекового; г — ленточного

Конвейеры скребковые УТ-200, УТ-300 предназначены для горизонтального или наклонного (под углом не более 10° к горизонту) перемещения зерна, отрубей, шрота и комбикормов на элеваторах, хлебоприемных пунктах, мельницах, крупяных, комбикормовых и кукурузных заводах.

Продукт подается в загрузочные секции и перемещается внутри желобов с помощью пластинчатой цепи со скребками. Выгрузка осуществляется в загрузочных секциях по пути следования продукта.

После предварительного выбора двигателя по мощности производится уточнение по действительной нагрузочной диаграмме. В случае необходимости выполняется проверка по условиям нагрева и перегрузки. Для привода некоторых сельскохозяйственных машин с одним основным рабочим органом можно пользоваться приведенными ниже аналитическими или эмпирическими формулами для расчета мощности электродвигателей.

Если в формулах не введена скорость движения рабочих органов, то предполагается, что машины, к которым, эти формулы относятся, работают при номинальной скорости, практически не меняющейся в процессе нормальной работы.

Электроприводы деревообрабатывающих станков

Электроприводы деревообрабатывающих станков

Благодаря простоте устройства и управления электроприводы широко применяются в деревообрабатывающих станках. Они имеют высокий коэффициент полезного действия. Недостатки электроприводов — их относительно большая масса и значительные размеры. Кроме того, при их использовании затруднено бесступенчатое изменение скоростей органов станка и частое реверсирование. Для снижения частоты вращения валов электродвигателей во многих случаях (например, для механизмов подачи) приходится вводить в систему привода громоздкие передачи; во время пуска инерционность (способность сохранять состояние движения или покоя) электродвигателя вызывает появление тока, значительно превышающего расчетный, в результате чего возможен перегрев двигателя. Вследствие этого для привода механизма подачи в станках с позиционной обработкой вместо электродвигателей часто устанавливают гидродвигатели.

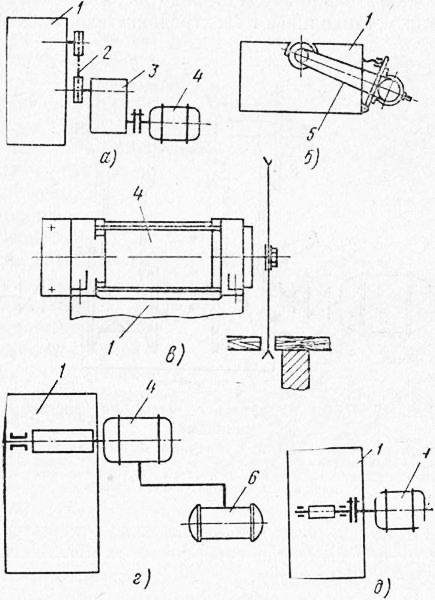

Электропривод с редуктором (рис. 1, а) применяют в том случае, когда требуется при относительно большой частоте вращения двигателя получить небольшую скорость движения подающих устройств.

Рис. 1. Схемы приводов: а — через редуктор, цепную передачу на вал станка, б — ременная передача — вал станка, в — без передаточных звеньев, г —с преобразователем частоты, д — муфта —вал станка; 1 — станина, 2 — цепная передача, 3— редуктор, 4— электродвигатель, 5 — клиноременная передача, 6 — преобразователь частоты

Вращение от электродвигателя через редуктор и муфту передается органам подачи.

Рабочие органы деревообрабатывающих станков должны сообщать режущему инструменту большие скорости. Между тем электродвигатели при промышленной частоте переменного тока не могут делать более 3000 об/мин. Чтобы повысить частоту вращения рабочих валов и шпинделей, нередко используют ременную передачу (рис. 1, б).

Наиболее компактны встроенные электродвигатели (рис. 1, в). на валу которых непосредственно закрепляют режущий инструмент.

Если нужны длинные рабочие валы, то их соединяют с валами электродвигателей муфтой (рис. 1, в).

При необходимости получить большую частоту вращения шпинделей, непосредственно соединенных с электродвигателем, применяют электродвигатели, питаемые током повышенной частоты. В этом случае ток вначале подается в преобразователь частоты и уже оттуда поступает в электродвигатель привода станка (рис. 1, г). На продольно-фрезерных станках устанавливают электродвигатели, работающие на токе частотой 100 Гц, на копировально-фрезерных — до 400 Гц. Валы электродвигателей в первом случае совершают до 5500—5800 об/мин, во втором 21 000—22 000 об/мин.

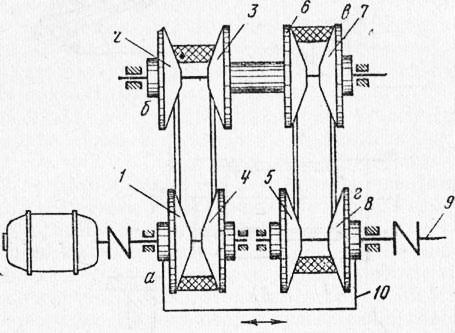

Рис. 2. Схема вариатора с четырьмя составными шкивами: о, б, в, г —шкивы; 1, 3, 6, 8 — части шкивов, закрепленные на валах подвижно, 2, 4, 5. 7 — части шкивов, закрепленные неподвижно. 9 — вал редуктора, 10 — рычаг для перемещения подвижных частей шкивов

Часто в цепь привода для бесступенчатого изменения скорости подачи устанавливают после электродвигателя, перед редуктором с постоянным передаточным числом, вариатор, соединяя его цепной передачей с механизмом подачи станка.

Принципиальная схема вариатора с четырьмя составными шкивами приведена на рис. 49. Четыре конических шкива вариатора соединены попарно специальными уширенными клиновыми ремнями. Каждый шкив состоит из двух частей: одна часть закреплена на валу неподвижно, другая — подвижно с помощью скользящей шпонки или на шлицах. Вал шкива а связан с валом электродвигателя, вал шкива г — с валом редуктора или механизма подачи. Передаточное число при отводе рычага влево увеличивается, вправо — уменьшается. Изменение передаточного числа происходит вследствие изменения рабочих диаметров шкивов. Например, при отводе рычага влево подвижные части шкивов awe отделяются от неподвижных, а шкивов под действием ремней приближаются к неподвижным частям, Рабочие диаметры шкивов а и е при этом уменьшаются, а шкивов б иг увеличиваются. В результате этого передаточное отношение вариатора изменяется и частота вращения выходного вала уменьшается. Если рычаг перемещать вправо (в обратном направлении), частота вращения выходного вала увеличивается.

В приводах станков применяются одноступенчатые клиноременные и дисковые вариаторы; для бесступенчатого изменения скорости подачи в систему привода вводят электромагнитную муфту скольжения.

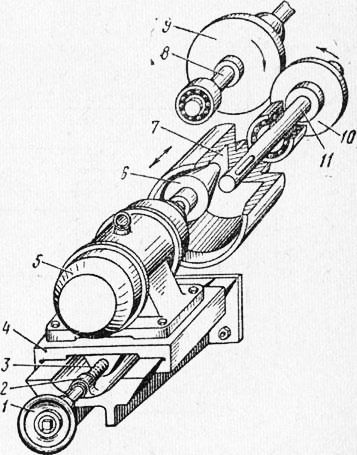

Фрикционный конусный вариатор показан на рис. 3. Конический ведущий шкив закрепляется на валу электродвигателя, который прижимается к рабочей поверхности конического полого ведомого шкива, закрепленного на промежуточном валу и связанного с валом редуктора шестернями. Если при включенном электродвигателе суппорт винтовым механизмом переместить в направлении ведомого шкива, то ведущий шкив будет соприкасаться с ним частью конуса, имеющей больший диаметр, вследствие чего скорость вращения ведомого шкива при той же частоте вращения вала двигателя возрастет; при обратном перемещении суппорта ведущий шкив будет соприкасаться со шкивом конической частью меньшего диаметра и частота вращения шкива уменьшится. Вал шкива может перемещаться относительно оси вала 8 редуктора, вследствие чего сохраняется сцепление между шкивами при различных их положениях.

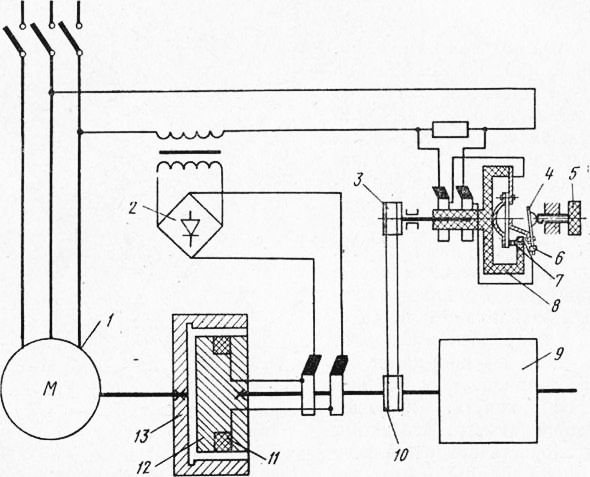

Привод с электромагнитной муфтой скольжения (рис. 4) включает асинхронный двигатель, редуктор и центробежный регулятор. На валу двигателя установлен полый металлический диск, внутри которого расположен механически не связанный с ним якорь с обмотками, питаемыми постоянным током от выпрямителя через щетки. Якорь механически связан с ведущим валом редуктора и через него с механизмом подачи станка. Центробежный регулятор (позиции 3—8) связан с валом якоря ременной передачей. В роторе центробежного регулятора, выполненном из диэлектрика, находится контактная пара, на подвижной пластине которой закреплен рычажок с грузиком.

Рис. 3. Фрикционный конусный вариатор: 1 — маховичок, 2 — гайка. 3 — винт. 4 — суппорт, 5 — электродвигатель, 6 — ведущий конический шкив, 7 — ведомый шкив, 8 — вал редуктора, 9, 10 — шестерни, 11 — промежуточный вал

Рычажок устанавливается винтом 5 под углом к плоскости вращения ротора, при определенной частоте вращения которого размыкается контактная пара. Чем больше угол наклона рычага, тем при меньшей частоте вращения ротора размыкается контактами цепь питания якоря.

В процессе работы электродвигатель вращает полый диск, в обмотку якоря подается электрический ток, образующий магнитное поле. В диске, пересекающем при вращении это поле, возникают вихревые токи, образующие свое магнитное поле, которое, взаимодействуя с магнитным полем якоря, создает вращающий момент. Якорь, вращаясь, через редуктор приводит в движение механизмы подачи станка. Если частота вращения якоря становится больше частоты вращения, установленной при настройке центробежного регулятора, размыкается контактная пара, резко снижается сила тока в обмотках якоря и скорость его вращения замедляется, что вызывает замыкание контактной пары и возрастание силы тока в якоре.

Рис. 4. Схема электропривода с электромагнитной муфтой скольжения: 1 — асинхронный двигатель, 2 — выпрямитель, 3, 10 — шкивы ременной передачи, 4 — рычажок, 5 — винт, 6 — грузик, 7 — контактная пара, 8 — ротор центробежного регулятора, 9 — редуктор, 11 — обмотка якоря, 12 — якорь, 13 — металлический диск

Центробежный регулятор размыкает и замыкает цепь питания якоря от 10 до 40 в секунду, поддерживая этим заранее установленную рычажком частоту вращения якоря, а следовательно, и постоянную скорость подачи.

Приводом (двигательным механизмом) называется механизм, снабжающий двигательной энергией рабочую машину. В деревообрабатывающем оборудовании широко используются электрический, гидравлический и пневматический приводы.

Электрический привод включает электродвигатель, аппаратуру управления и передаточные элементы, связывающие электродвигатель с передаточным механизмом, а при отсутствии последнего — непосредственно с рабочими органами машины. Электродвигатель — универсальный механизм, поэтому его применяют во всех функциональных механизмах (главного движения, подачи и др.), и компактный, поэтому епэ можно устанавливать вблизи рабочих органов.. Электрический привод может быть нерегулируемым — с постоянной скоростью передаваемого движения — и регулируемым — со ступенчатым и бесступенчатым регулированием скорости.

Нерегулируемый электропривод. Основной его частью являются асинхронные электродвигатели трехфазного тока. Наибольшее распространение получили трехфазные короткозамкнутые асинхронные электродвигатели, простой конструкции, надежные и дешевые. Вращение от двигателей к рабочим органам передается с помощью различных передач.

Если оптимальная частота вращения рабочего шпинделя близка к частоте вращения ротора асинхронного двигателя обычного исполнения (1000; 1500; 3000 мин-1), может быть применен привод без передаточных механизмов.

Для непосредственной установки режущего инструмента на валу электродвигателя пригодны только двигатели с удлиненным ротором, усиленными подшипниками, повышенной жесткостью, и удлиненным концом вала. Значительно чаще частота вращения, обеспечиваемая приводом главного движения, превышает 3000 мин-1. Такая частота вращения может быть обеспечена при использовании преобразователя частоты тока или ременной передачи.

При работе приводов механизмов подачи и вспомогательных устройств требуется снижение частоты вращения выходного вала по сравнению с частотой вращения вала электродвигателя. Для нерегулируемого привода широко применяют моторы-редукторы, представляющие собой блок асинхронного электродвигателя серии 4А с одно- или двухступенчатым редуктором. Горизонтальные планетарно-зубчатые моторы-редукторы МРА выпускаются пяти типоразмеров с номинальной мощностью 0,8.. .4 кВт и частотой вращения вала 25.. .250 мин"1.

Регулируемый электропривод применяется в деревообрабатывающем оборудовании преимущественно в механизмах подачи. По характеру регулирования они подразделяются на приводы со ступенчатым и бесступенчатым изменением скорости.

Ступенчатое регулирование скорости может быть осуществлено от многоскоростного асинхронного электродвигателя с помощью ступенчатых шкивов или коробок скоростей с зубчатыми колесами. Использование многоскоростных электродвигателей лимитируется определенным соотношением частоты вращения их валов

Привод с бесступенчатым регулированием скорости наиболее распространен. В деревообрабатывающем оборудовании применяют следующие типы таких приводов: механические вариаторы, электромагнитная муфта скольжения, электродвигатели постоянного тока.

Механические вариаторы с использованием фрикционных передач обеспечивают плавное изменение частоты вращения рабочих органов на ходу под нагрузкой в диапазоне 5.. .6.

Привод с электромагнитной муфтой скольжения серии ПМС позволяет точно регулировать частоту вращения вала в диапазоне 10. Однако существенные недостатки этого привода— значительные маховые массы, низкий КПД на малых частотах вращения и недолговечность регулирующих устройств— ограничивают его применение.

Частоту вращения вала электродвигателя постоянного тока можно плавно регулировать в широком диапазоне: при постоянном крутящем моменте изменением подводимого к якорю напряжения и при постоянной мощности на валу — изменением потока возбуждения. Электродвигатель постоянного тока допускает значительные перегрузки по моменту, характеризуется высоким КПД и надежностью. Наиболее перспективно для деревообрабатывающего оборудования применение тиристорного (вентильного) привода. Его силовую основу составляют тиристорные преобразователи и двигатели постоянного тока с независимым возбуждением.

Привод — это совокупность силового оборудования, трансмиссии и систем управления … Электродвигатели переменного тока, питающиеся обычно от электросети напряжением 380.

Синхронные электродвигатели переменного тока применяются для привода мощных насосов, характеризуемых большой продолжительностью … Оборудование и технология монтажа .

Оборудование для приготовления глиняной массы. Глинорыхлитель СМ-1031А (130 … Привод осуществляется от электродвигателя через клиноременную передачу и редуктор.

Оборудование для производства легких заполнителей. … При этом редуктор с электродвигателем пусковой системы будут тормозить разгон рабочей системы привода.

15.1. Асинхронный электродвигатель. Электропривод металлорежущих станков преобразует электрическую энергию в механическую. Различают привод главного движения, привод подачи.

Оборудование для транспортирования и укладки бетонной смеси. … Привод питателя скомпонован из электродвигателя, редуктора, зубчатой пары и цепной передачи.

Оборудование для обработки камня. Универсальный двухдисковый отрезной станок СМР-015 (117 … Привод состоит из электродвигателя, червячного редуктора и ходового винта.

Все транспортеры имеют общий привод от электродвигателя постоянного тока. … При работе теплотехнического оборудования осуществляется контроль расхода газа к горелке, давления.

На автомобилях может быть установлен электродвигатель МЭИ с возбуждением от постоянных магнитов для привода вентилятора водителя. … Система питания двигателя воздухом.

для станков с универсальными системами ЧПУ для позиционной и контурной обработки. … Основным достоинством применяемых в этих случаях приводов с электродвигателями.

Тяговый электродвигатель получает питание от генератора, вращаемого дизелем трактора. Система привода дизель—генератор—двигатель значительно упрощает.

В 1838 г. русский ученый Б. С. Якоби построил первый пригодный для практических целей электродвигатель постоянного тока, который использовался для привода гребного вала лодки.

По длительному режиму выбирают электродвигатели для насосно-аккумуляторного привода. … Ими пользуются при перемещении готовых изделий, оборудования и т. д. . операции.

При отсутствии диагностического оборудования тормозные качества автомобиля проверяют … приводом будет установлен колесами на ролики стенда, включаются электродвигатели стенда.

Ими пользуются при перемещении готовых изделий, оборудования и т. д. В качестве привода для различных транспортных устройств в большинстве случаев применяются электродвигатели.

Для привода вентилятора на автомобиле установлен электродвигатель МЭ272 постоянного тока (11.41). … Вспомогательное оборудование.

Оборудование для помола. Мельницы. … Центральный привод мельницы (56) включает синхронный электродвигатель, эластичную муфту, одноступенчатый редуктор, промежуточный.

Установки дополнительного оборудования в этом случае не требуется, что является основным достоинством данного … приводы различных типов и много. скоростные электродвигатели.

На рис. 2 изображена схема размещения оборудования технологической линии сухого способа … привод осуществляется от асинхронного короткозамкнутого электродвигателя с.

Комплект оборудования СМТ-053 (435) предназначен для … Привод транспортера включает электродвигатель постоянного тока, коническо-ци-линдрический редуктор и цепную передачу.

Смотрите также:

5.3. Деревообработка. Обработка древесины включает: пиление, строгание, долбление, сверление, фрезерование, обработку на токарном станке, лущение и шлифование.

Дерево — один из самых универсальных материалов, который человек научился обрабатывать еще в глубокой древности. Разнообразно и широко использовалась древесина русскими.

Найден по ссылке: Художественная обработка дерева.

§ 40. ОБЩИЕ СВЕДЕНИЯ О ДРЕВЕСИНЕ И ЕЕ ОБРАБОТКЕ. Дерево как строительный материал известно с древнейших времен. Исторические и географические условия Древней Руси.

Найден по ссылке: Обработка древесины. Дерево как строительный материал.

Основы деревообработки. 5.1. рабочий инструмент и его применение. Для выполнения плотничных и столярных работ необходим различный инструмент: топор, молоток.

Строительство и ремонт. Столярные работы. в сельском доме. А.М. Шепелев.. С каждым годом на селе все шире развивается.

Содержание

ВВЕДЕНИЕ 6

1 КОНСТРУКЦИЯ И ЭКСПЛУАТАЦИЯ 9

ДЕРЕВООБРАБАТЫВАЮЩИХ СТАНКОВ 9

1.1 Назначение станков 9

1.2 Конструкция ленточнопильных столярных станков 10

2 ОХРАНА ТРУДА И МЕТОДЫ ТЕХНИЧЕСКОЙ ЗАЩИТЫ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ 13

2.1 Основные понятия и термины в области охраны труда 13

2.2 Классификация факторов производственной среды 15

2.3 Классы условий труда по степени вредности и опасности 17

2.4 Снижение потерь энергии при ее трансформации 19

2.5 Предотвращение перехода потенциальной энергии в кинетическую 20

2.6 Защита расстоянием 20

2.7 Защита изменением площади свечения (излучения) 21

2.8 Защита посредством изменения скорости производимой работы 21

2.9 Снижение скорости точки приложения силы 22

2.10 Изменение направления действия сил 22

2.11 Защита массой вещества или дозой 22

2.12 Использование слабого (прочного) звена в системе 22

2.13 Блокировка 23

2.14 Защитное отключение 23

2.15 Малые напряжения 23

2.16 Электрическое разделение сети 23

2.17 Применение оградительного устройства (изоляции) 23

2.19 Использование устройств автоматического контроля и сигнализации 24

3 ТРЕБОВАНИЕ БЕЗОПАСНОСТИ ПРИ РАБОТЕ НА ДЕРЕВООБРАБАТЫВАЮЩИХ СТАНКАХ И ОБОРУДОВАНИИ 25

3.1 Буквенно-цифровая индексация деревообрабатывающих станков 25

3.2 Общие требования к станкам всех типов 26

3.2.1 Защитные устройства 26

3.2.2 Предохранительные и блокирующие устройства 29

3.2.3 Органы управления 31

3.3 Электрооборудование и местное освещение 35

3.4 Специальные требования безопасности к группам деревообрабатывающего оборудования 36

3.4.1 Окорочные станки 36

3.4.2 Лесопильные вертикальные рамы 37

3.4.3 Ленточнопильные вертикальные станки 39

3.4.4 Строгальные станки 39

3.4.5 Фрезерные станки 41

3.4.6 Сверлильные, сверлильно-пазовальные и долбежные станки 42

3.4.7 Круглопильные станки, круглопильные узлы станков полуавтоматических и автоматических линий 43

3.4.8 Ленточнопильные столярные станки 47

3.4.9 Шипорезные станки 48

3.4.10 Шлифовальные станки 49

3.4.11 Лущильные станки 51

3.4.12 Полировальные станки 51

3.4.13 Ребросклеивающие станки 52

3.4.14 Ножницы для шпона 52

3.4.15 Клеенаносящие станки 52

3.4.16 Лаконаливные станки 53

3.4.17 Токарные и круглопалочные станки 54

3.4.18 Комбинированные станки 55

3.4.19 Станки и машины для производства древесностружечных плит (ДСП) 56

3.4.20 Станки и линии для производства спичек 62

3.4.21 Гвоздезабивные станки 67

3.4 Общие требования безопасности 67

3.5 Требования безопасности перед началом работы 68

3.6 Требование безопасности во время работы 70

3.7 Требования безопасности в аварийных ситуациях 72

3.8 Требования безопасности по окончании работы 72

3.9 Пожарная безопасность 72

4. РАСЧЕТ СЕБЕСТОИМОСТИ ИЗГОТОВЛЕНИЯ СТЕНДА 75

4.1 Общие сведения по расчету себестоимости 75

4.2 Расчет себестоимости изготовления стенда в одном экземпляре 76

4.2.1 Расчет заработанной платы помощника мастера 78

4.2.2 Износ 78

4.2.3 Окончательный расчет себестоимости продукта 79

5. ПОДГОТОВКА СЕРВИСНОГО СТЕНДА ПО ТЕХНИКИ БЕЗОПАСНОСТИ ДЛЯ ДЕРЕВООБРАБАТЫВАЮЩЕГО СТАНКА 81

5.1 Эскиз стенда 81

5.2 Фотографии деревообрабатывающих станков 82

ЗАКЛЮЧЕНИЕ 85

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 86

Прикрепленные файлы: 1 файл

Диплом самый итоговый вариант.doc

ВВЕДЕНИЕ

При профессиональном обучении для формированиния навыков работы на деревообрабатывающих станках студенты должны работать самостоятельно. Деревообрабатывающие станки и оборудование широко используется не только на деревообрабатывающих предприятиях, но и в различных отраслях промышленности, а так же при ведении домашнего хозяйства. В связи с быстроразвивающимися научно-техническими процессами улучшается и усложняется оборудование и при работе человека на этом оборудовании возникает возможность получения различных травм. Наша разработка позволит повысить уровень осведомленности о безопасной работе на вышеуказанном оборудовании, и тем самым призвано снизить количество производственных травм иногда возникающих при работе с ним.

Деревообрабатывающее оборудование разделяют на станки общего назначения, станки для специальных производств и универсальные.

Деревообрабатывающими станками общего назначения называются станки для обработки древесины резанием, устройство которых позволяет использовать их для определенных операций в различных производствах. Станки общего назначения подразделяются на следующие виды: ленточно-пильные, кругло-пильные, продольно- фрезерные, фрезерные, шипорезные, сверлильные, сверлильно-фрезерные (пазовальные), долбежные, токарные и шлифовальные. К станкам для специальных производств относится оборудование, предназначенное для изготовления оконных и дверных блоков, клееных конструкций и др. На универсальных станках выполняют различные работы, например раскрой пиломатериалов по длине и ширине, фрезерование, сверление и др.

Объектом исследования дипломной работы является создание сервисного стенда для схематичного и наглядного ознакомления студентами с техникой безопасности при работе на деревообрабатывающих станках. Данная дипломная работа посвящена разработке стенда для организации услуги по обучению техники безопасности при работе на деревообрабатывающих станках и оборудовании.

Задачами дипломной работы являются: создание сервисного стенда.

В дипломной работе использованы следующие методы исследования:

- изучение и анализ специальной литературы, исследования принципов работы деревообрабатывающих станков и оборудования;

- сравнение, анализ результатов.

Новизной в дипломной работе является создание сервисного стенда для наглядного изучения техники безопасности при работе на деревообрабатывающих станках и оборудовании.

Предоставленный материал состоит из введения, пяти глав основной части, заключения, библиографии .

Во введении обосновывается актуальность заявленной темы, формируются цели, задачи, указывается предмет исследования и объект, а так же определяется новизна исследуемой темы.

В первом разделе описана конструкция и эксплуатация деревообрабатывающих станков.

Во втором разделе описаны охрана труда и методы технической защиты безопасности технологических процессов.

В третьем разделе рассматриваются требования к безопасности при работе на деревообрабатывающих станках и оборудовании.

В четвертом разделе предоставлен расчет себестоимости услуг на производство сервисного стенда.

В пятом разделе показана подготовка сервисного стенда по техники безопасности для деревообрабатывающих станках.

В заключении работы кратко сообщаются основные теоретические положения, приводятся выводы по результатам создания сервисного стенда.

Библиография насчитывает 14 источников.

1 КОНСТРУКЦИЯ И ЭКСПЛУАТАЦИЯ

ДЕРЕВООБРАБАТЫВАЮЩИХ СТАНКОВ

1.1 Назначение станков

Для производства изделий из древесины исходный материал в виде досок, листов фанеры и древесных плит требуется предварительно раскроить на заготовки. Эту технологическую операцию выполняют на круглопильных станках. В зависимости от требований к качеству обработки деталей различают раскрой предварительный и окончательный, чистовой. Бывают следующие виды раскроя на круглопильных станках.

Торцевание досок и брусковых заготовок производят на станках для поперечного раскроя. Станки бывают одно- или многопильные (концеравнители). На многопильных станках можно выпиливать одновременно несколько кратных заготовок. Продольный раскрой пиломатериалов и заготовок осуществляют на круглопильных станках для продольного раскроя. Выпиловка из одной широкой заготовки за один проход одновременно нескольких брусков или реек выполняется на многопильных станках. Пильные валы этих станков могут иметь две, три, пять и более пил.

Часто требуется распиливать материал не только в поперечном и продольном направлениях, но и под косым углом. Такой смешанный раскрой выполняют на универсальных круглопильных станках.

Раскрой листовых материалов и плит на щитовые детали выполняют на раскроечных станках, а опиловку кромок — на форматно-обрезных станках. Если требуется получить детали с продольными кромками, то форматно-обрезные станки оснащают дополнительно профильными фрезами.

По расположению пилы относительно распиливаемого материала станки различают с нижним и верхним расположением пилы. Расположение пилы и направление ее вращения выбирают так, чтобы сила пиления Fу прижимала заготовку к базирующим элементам станка. В одних конструкциях станков заготовку подают на пилу, в других вращающуюся пилу надвигают на заготовку.

Главными параметрами круглопильных станков для поперечного и продольного раскроя досок на заготовки являются наибольшая ширина и наименьшая или наибольшая длина распиливаемого материала. Эти размеры определяют габаритные размеры станка.

Для форматных станков главный параметр — наибольший размер раскраиваемых плит. Наибольшая толщина H распиливаемого материала определяет основной параметр станка — мощность привода механизма резания.

Материал, поступающий на круглопильные станки, должен удовлетворять техническим требованиям, иметь допустимые отклонения размеров

1.2 Конструкция ленточнопильных столярных станков

Станки ленточнопильные столярные предназначены для прямолинейного и криволинейного пиления досок, щитов и листовых материалов на заготовки. Режущий инструмент станков выполнен в виде бесконечной ленты, на одной кромке которой имеются зубья. Лента надета на два узких шкива, один из которых приводится во вращение от электродвигателя.

В зависимости от размера распиливаемых заготовок станки бывают с диаметром шкивов 400 мм (ЛС40-1), с диаметром шкивов 800 мм и ручной подачей или с автоподатчиком (ЛС80-6).

Станок ленточнопильный столярный ЛС80-6 включает станину С-образной формы, верхний неприводной шкив, ленточную пилу, ограждение пилы с направляющим устройством, наклоняющийся стол, нижний приводной шкив, который приводится во вращение через ременную передачу от электродвигателя. Для выпиливания деталей требуемой ширины служит направляющая линейка. Для быстрой остановки нижнего шкива предназначено тормозное устройство, действующее от педали.

Шкивы имеют плоский обод с мягким резиновым или кожаным бандажом, который увеличивает сцепление между пилой и шкивом при их движении. Вблизи верхнего шкива имеется устройство для улавливания пильной ленты при ее аварийном разрыве. Шкив смонтирован на консоли ос, закрепленной в ползун. Ползун установлен на кронштейне так, чтобы он мог перемещаться по высоте с помощью винта от маховичка. Вращением маховичка осуществляется первоначальное натяжение пилы. Постоянное натяжение пилы при тепловом или механическом удлинении в процессе работы сохраняется с помощью пружины, установленной между ползуном и кронштейном на цилиндрической части винта. Для предотвращения сбега пилы со шкивов кронштейн можно поворачивать вокруг оси регулировочным винтом и таким образом наклонять при необходимости верхний шкив в обе стороны от вертикали.

Направляющее устройство служит для предотвращения отклонения пилы в сторону и соскальзывания ее со шкивов. Устройство состоит из двух одинаковых блоков, устанавливаемых над рабочим столом и под ним в зоне рабочей ветви пилы. В качестве направляющих элементов используют ролики или бобышки из антифрикционного материала.

Распиливаемый материал на столярных станках подают вручную. При массовой выпиловке прямолинейных деталей подачу механизируют, применяя съемный механизм подачи. Он состоит из поворотного кронштейна, на конце которого смонтирован приводной рифленый ролик. Маховичок предназначен для поворота кронштейна относительно ос, укрепленной на столе. При повороте кронштейна ролик прижимает обрабатываемый материал к базовой линейке 6 коробчатой формы, внутри которой крепятся оси свободно вращающихся роликов.

Привод подающего ролика осуществляется от гидродвигателя через червячный редуктор. Масло в гидродвигатель подается от насоса через дроссель, посредством которого бесступенчато изменяют скорость подачи от 1,5 до 35 м/мин.

2 ОХРАНА ТРУДА И МЕТОДЫ ТЕХНИЧЕСКОЙ ЗАЩИТЫ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

2.1 Основные понятия и термины в области охраны труда

Охрана труда (ОТ) – это система обеспечения безопасности жизни и здоровья работников в процессе трудовой деятельности, включающая правовые, социально-экономические, организационно-технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные и иные мероприятия.

Техника безопасности (ТБ) – это комплекс технических мероприятий, внедряемых в производство с целью создания здоровых и безопасных условий труда. ТБ обеспечивает необходимый уровень безопасности зданий и сооружений предприятия, безопасность средств труда (оборудования) и безопасность технологических процессов.

Гигиена труда – профилактическая медицина, изучающая условия и характер труда, их влияние на здоровье и функциональное состояние человека и разрабатывающая научные основы и практические меры, направленные на профилактику вредного и опасного действия факторов производственной среды и трудового процесса на работающих.

Промышленная санитария (ПС) – это комплекс санитарных мероприятий и санитарно-технических устройств, обеспечивающих безопасность условия труда.

Производственная деятельность – совокупность действий людей с применением орудий труда, необходимых для превращения ресурсов в готовую продукцию, включающих в себя производство и переработку различных видов сырья, строительство, оказание различных видов услуг.

Производственные помещения – замкнутые пространства в специально предназначенных зданиях и сооружениях, в которых постоянно (по сменам) или периодически (в течении рабочего дня) осуществляется трудовая деятельность людей.

Рабочее место – участок помещения на котором в течении рабочей смены или части её осуществляется трудовая деятельность. Рабочим местом может являться несколько участков производственного помещения.

Условие труда - совокупность факторов производственной среды и трудового процесса, оказывающих влияние на работоспособность и здоровье работника.

Опасный производственный фактор (ОПФ) – производственный фактор, воздействие которого на работника может привести к его травме или другому внезапному резкому ухудшения здоровья.

Вредный производственный фактор (ВПФ) – производственный фактор, воздействие которого на работника может привести к его заболеванию или снижению трудоспособности. В зависимости от уровня и продолжительности воздействия вредный производственный фактор может стать опасным.

Гигиенические нормативы условий труда (ПДК, ПДУ) – уровня вредных производственных факторов, которые при ежедневном (кроме выходных дней) работе, ноне более 40 часов в неделю, в течении всего рабочего стажа не должны вызывать заболеваний или отклонений состоянии здоровья, обнаруживаемых современными методами исследований, в процессе работы или в отдельные сроки жизни настоящего и последующего поколений. Соблюдение гигиенических нормативов не исключает нарушение состояния здоровья у лиц с повышенной чувствительностью.

Опасная зона – пространство, в котором возможно воздействие на работающего опасного и вредного производственных факторов.

Безопасные условия труда- условия труда при которых воздействие на работающих вредных или опасных производственных факторов исключено, либо уровни их воздействия не превышают установленные нормативы.

Требования безопасности труда- требования, установленные законодательными актами, нормативно-технической документацией, правилами и инструкциями, выполнение которых обеспечивает безопасность работающих.

Безопасность производственного процесса - свойство производственного процесса сохранять соответствие требованиям безопасности труда в условиях, установленных нормативно-технической документацией.

Безопасность производственного оборудования - свойство производственного оборудования сохранять соответствия требованиям безопасности труда при выполнении заданных функций в условиях, установленных нормативно-технической документацией.

По основному виду обрабатываемого материала станки подразделяют на деревообрабатывающие и металлообрабатывающие. По характеру выполняемой работы различают станки сверлильные, токарные, фрезерные и пр. В мастерских сельскохозяйственного производства наибольшее распространение получили универсальные станки, позволяющие на одном станке выполнять различные виды станочных работ. Где Срез— коэффициент… Читать ещё >

Электропривод станочного оборудования ( реферат , курсовая , диплом , контрольная )

ОСНОВНЫЕ ВИДЫ И ТЕХНОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКОВ

Необходимость в периодическом ремонте и обслуживании различной автотракторной и сельскохозяйственной техники, обеспечение всевозможных производств строительными материалами обусловили создание в структуре агропромышленного комплекса соответствующих ремонтных заводов, мастерских, цехов и производственных участков, оснащенных необходимым станочным оборудованием. Электрооборудование используемых станков в основном состоит из электропривода и системы местного освещения, которыми станок комплектует изготовитель. Электропривод станков характеризуется многообразием возможных режимов работы по нагрузке от S1 до S8, необходимостью плавного или ступенчатого регулирования частоты вращения основных рабочих органов и их позиционирования. Преобладающий режим работы электроприводов главного привода станков по нагрузке — перемежающийся S6.

По основному виду обрабатываемого материала станки подразделяют на деревообрабатывающие и металлообрабатывающие. По характеру выполняемой работы различают станки сверлильные, токарные, фрезерные и пр. В мастерских сельскохозяйственного производства наибольшее распространение получили универсальные станки, позволяющие на одном станке выполнять различные виды станочных работ.

Для ряда станков по обработке материалов резанием (особенно круглопильных, ленточнопильных, фрезерных, шлифовальных) характерны высокие скорости резания: 20… 100 м/с. В связи с большими скоростями резания рабочие валы таких станков имеют повышенные частоты вращения: 3…

Сверлильные станки. Они предназначены для сверления и дальнейшей обработки отверстий. По расположению шпинделя их подразделяют на: вертикальные и горизонтальные, с постоянным положением оси шпинделя и радиальные. По числу шпинделей различают одношпиндельные и многошпиндельные станки.

Вертикально-сверлильный станок (рис. 2.63) — наиболее распространенный тип станка для деревои металлообработки. Его используют для получения и обработки отверстий. Инструмент (сверло, зенкер, развертка и др.) закрепляют в вертикальном шпинделе, Рис. 2.63. Общий вид вертикально-сверлильного станка:

/ — электродвигатель привода; 2— редуктор; 3— шпиндель; 4 — вертикально перемещаемый стол; 5— станина деталь — на столе станка. Оси обрабатываемого отверстия и инструмента совмещают перемещением детали. Для подготовки и обработки отверстий диаметром до 12 мм используют одношпиндельные настольные станки. Тяжелые и крупногабаритные детали, а также детали с отверстиями, расположенными по дуге окружности, обрабатывают на радиально-сверлильных станках. В деревообработке получили распространение однои многошпиндельные вертикальные и горизонтальные сверлильные станки и станки с поворотным шпинделем, который может располагаться вертикально и горизонтально. На деревообрабатывающих станках сверлят отверстия, делают пазы, гнезда, удаляют сучки и т. п.

Электроприводные токарные станки. Их используют для изготовления и обработки деталей резанием, представляющих собой тела вращения. Применяя специальные приспособления, на токарном станке можно фрезеровать, шлифовать, нарезать зубья и др. В составе электропривода главного движения токарного станка используют одноили многоскоростные асинхронные электродвигатели и многоступенчатые коробки скоростей или механический вариатор, либо регулируемый электропривод постоянного тока с коробкой скоростей ["https://referat.bookap.info", 25].

Электроприводные фрезерные станки. Их применяют для изготовления и обработки резанием при помощи различных фрез плоских изделий, плоских и фасонных поверхностей, пазов, уступов, поверхностей тел вращения, зубьев, зубчатых колес и т. п.

Оптимальная скорость резания. На станках по обработке материалов резанием изделия обрабатывают при оптимальной скорости резания, которая зависит от твердости обрабатываемого материала, геометрических размеров режущего инструмента и обрабатываемого изделия, а также от характера обработки (предварительная, грубая или чистовая). Например, на сверлильных или токарных станках соответственно с изменением диаметра сверла или диаметра обрабатываемой заготовки d, мм, при постоянной частоте вращения сверла или заготовки п, об/мин, будет изменяться и скорость резания, которую можно представить в виде, м/мин:

Из анализа (2.109) следует, что для поддержания оптимальной скорости резания или в области оптимальной скорости резания необходимо с изменением диаметра сверла сверлильного станка, фрезы фрезерного станка или диаметра заготовки токарного станка изменять их частоту вращения плавно или по минимуму ступенчато. На многих станках до настоящего времени по экономическим соображениям применяют односкоростные асинхронные электроприводы с короткозамкнутыми двигателями. Требуемое регулирование угловой скорости рабочих органов станков осуществляют чисто механическим путем с помощью коробки перемены передач или с использованием механических вариаторов или набора шкивов перестраиваемой ременной передачи. Вместе с тем в современных станках с повышенными функциональными возможностями применяют регулируемые электроприводы с плавным либо ступенчатым регулированием частоты вращения электродвигателя, а соответственно и рабочих органов станка.

Мощность нагрузки Рх, Вт, на валу электродвигателя главного привода станка для обработки материалов резанием определяют на основе нагрузочной диаграммы двигателя, которую рассчитывают по наиболее напряженному по нагрузке технологическому процессу для рассматриваемого станка:

где /V, —усилие резания, Н; Vp, — технологическая скорость резания, м/мин; Пп — КПД механической передачи станка, принимаемый 0,7…0,85 для станков с вращательным движением рабочих органов и 0,4…0,5 для станков с возвратно-поступательным движением.

В свою очередь, усилие резания F^, Н, рассчитывают на основании эмпирической формулы:

где Срез — коэффициент, определяющий удельное сопротивление резанию, значение которого зависит от свойств обрабатываемого материала, Н/мм 2 ; /— глубина резания, мм; s— подача режущего инструмента на один оборот, мм; X, У—опытные коэффициенты. Значения Срез, * У берут из справочной литературы по обработке материалов резанием.

Читайте также: